O Que é Alumínio Anodizado? Processo, Tipos, Cores Duradouras

O Que É Alumínio Anodizado?

Definição rápida de alumínio anodizado

"Alumínio anodizado é um alumínio que foi eletroquimicamente tratado para criar uma camada de óxido dura, durável e resistente à corrosão, que faz parte do próprio metal, não sendo um revestimento aplicado sobre ele."

Parece complicado? Vamos simplificar. Quando você vê um laptop elegante, a fachada de um edifício moderno ou uma superfície de utensílios de cozinha resistentes a arranhões e se pergunta por que parece tão bom e dura tanto tempo, provavelmente está olhando para alumínio anodizado. Mas o que é alumínio anodizado, na realidade? Em termos simples, é um alumínio comum que foi transformado por um anodizantes processo — um tratamento de oxidação controlada que transforma a superfície do metal numa camada protetora, decorativa e altamente funcional.

Principais benefícios do alumínio anodizado

- Resistência à corrosão: A camada anódica protege o alumínio contra umidade e produtos químicos, evitando ferrugem e deterioração. Diferentemente do alumínio não tratado, o alumínio anodizado não desenvolve pátina nem se degrada em ambientes agressivos.

- Resistência ao Desgaste: O alumínio anodizado é até três vezes mais duro que o alumínio bruto, tornando-o muito mais resistente a arranhões e abrasão.

- Possibilidades de cor: A estrutura porosa da camada anódica pode ser tingida numa ampla variedade de cores—desde prata natural até dourado, preto, bronze e tons personalizados. Essas cores são integradas à superfície e não descascam, lascam ou desprendem.

- Resistência leve: O alumínio anodizado pesa cerca de 60% menos que o aço inoxidável ou cobre, mantendo ainda uma resistência impressionante—ideal para aplicações onde o peso é importante.

- Ecológico e reciclável: O alumínio é 100% reciclável, e o processo de anodização é ambientalmente amigável comparado a muitos outros métodos de acabamento.

Como é feito o alumínio anodizado?

Imagine o alumínio comum sendo mergulhado em um banho especial e conectado a uma corrente elétrica. Isso desencadeia um processo chamado anodizantes , onde o oxigênio do eletrólito se liga à superfície do alumínio, formando uma camada microscópica de óxido organizada. Diferentemente da tinta ou galvanização, que ficam sobre o metal, esta camada torna-se parte integrante do próprio alumínio. O resultado? Um acabamento resistente, bonito e feito para durar.

Como a anodização difere da pintura e galvanização

| Método | Como a Camada se Forma | Espessura Típica* | Durabilidade |

|---|---|---|---|

| Anodizantes | Camada de óxido cresce a partir do alumínio base (integral, não aplicada) | 2,5–50,8 μm (0,0001–0,002 pol.) | Não descasca, não racha nem descasca; alta resistência ao desgaste e à corrosão |

| Tinta | Revestimento orgânico aplicado sobre a superfície | Varia conforme o tipo; geralmente mais espesso que a anodização | Pode descascar, riscar ou descascar; reparável no campo |

| Revestimento | Camada metálica depositada na parte superior (por exemplo, níquel, cromo) | Varia conforme o processo | Pode descascar ou descamar; pode oferecer efeito decorativo ou resistência à corrosão |

Então, ao comparar alumínio anodizado vs alumínio (simples, não tratado), você notará que o metal anodizado é mais resistente, mais atraente e muito mais resistente aos elementos.

Usos comuns desde eletrônicos até arquitetura

Onde você encontra alumínio anodizado ou anodizado na vida real? A resposta: em todo lugar! Sua combinação única de durabilidade e flexibilidade de design torna-o um material preferido para:

- Notebooks, smartphones e carcaças eletrônicas (para resistência a riscos e estética)

- Painéis arquitetônicos, paredes cortina e fachadas de edifícios (para beleza resistente às intempéries)

- Acabamentos automotivos, quadros de bicicletas e equipamentos para uso externo (por resistência leve e proteção contra corrosão)

- Eletrodomésticos, utensílios de cozinha e decoração residencial (por facilitar a limpeza e manter a cor duradoura)

Em resumo, o alumínio anodizado não é apenas um acabamento — é uma transformação que libera novos níveis de desempenho e estilo para tudo, desde máquinas industriais até os dispositivos no seu bolso.

Como o Processo de Anodização Transforma o Alumínio em uma Superfície Durável e Colorida

O que acontece durante o processo de anodização?

Já se perguntou como anodizar alumínio para que ele se torne ao mesmo tempo resistente e bonito? O segredo está em uma transformação eletroquímica passo a passo. Aqui está um roteiro simplificado do processo de anodização que os fabricantes utilizam para criar desde painéis arquitetônicos até carcaças de smartphones:

- Limpeza e Desoxidação :A peça de alumínio é primeiro limpa em um detergente aquecido e alcalino (cerca de 63°C) para remover óleos e contaminantes. Em seguida, é enxaguada e frequentemente atacada em uma banho de soda cáustica, o que confere à superfície um acabamento fosco uniforme. Uma etapa de remoção de lamas metálicas em uma solução ácida sucede, eliminando partículas indesejadas da liga.

- Fixação (Montagem em Suportes): A peça limpa é montada em suportes para garantir uma conexão elétrica sólida e exposição uniforme durante a anodização.

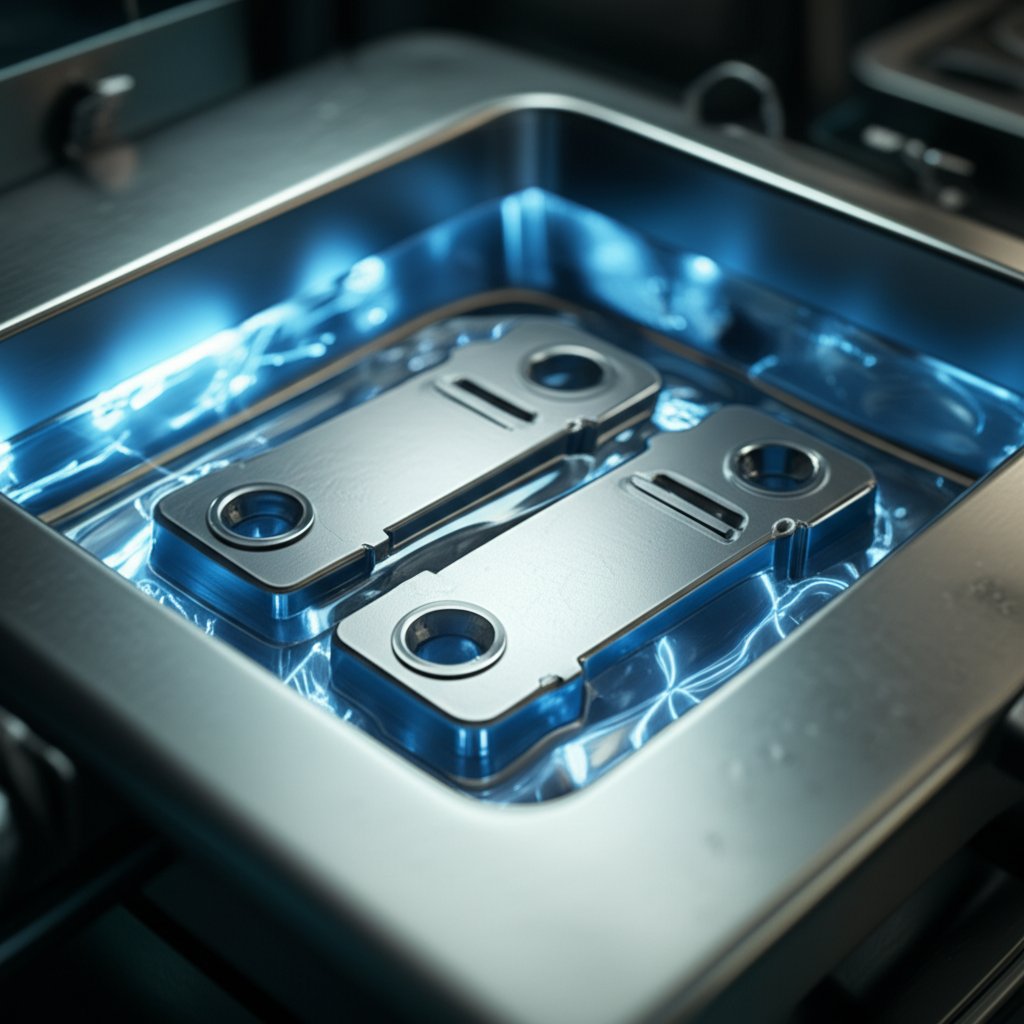

- Anodização em Eletrólito Ácido: O alumínio montado é submerso em um banho de eletrólito ácido—comumente ácido sulfúrico com concentração de cerca de 15%. Corrente contínua (CC) é aplicada, com o alumínio como ânodo (terminal positivo) e o tanque como cátodo (terminal negativo). É aqui que surge o termo anodização proveniente: a peça torna-se o ânodo.

- Formação de Poros e Crescimento do Óxido: À medida que a corrente flui, íons de oxigênio negativamente carregados (ânions) do eletrólito migram em direção à superfície do alumínio, reagindo para formar uma camada espessa e porosa de óxido de alumínio. Em nível microscópico, esse óxido cresce tanto para fora do alumínio quanto ligeiramente para dentro, criando uma rede de poros verticais que posteriormente podem receber corantes ou agentes colorantes.

- Coloração Opcional: Se desejar cor, a peça é mergulhada em um banho de corante (para uma ampla variedade de cores) ou colocada em uma solução de sal metálico para coloração eletrolítica (como bronze ou preto). Os corantes ou íons metálicos preenchem os poros abertos da camada de óxido, resultando em acabamentos vibrantes e resistentes à descoloração.

- Selagem: A etapa final e crítica é o selamento. A peça é imersa em água desionizada quente ou em um selante químico, o que hidrata e fecha os poros, fixando a cor e melhorando significativamente a resistência à corrosão. Poros não selados podem levar ao surgimento de manchas e redução da durabilidade.

A ciência por trás da anodização: Como funciona a anodização?

Imagine o alumínio como uma tela em branco. Quando você aplica tensão na banho ácido, íons começam a se mover: íons de oxigênio negativos (da solução) se dirigem ao alumínio carregado positivamente, onde se combinam para formar óxido de alumínio (Al 2O 3). Esta camada de óxido é única porque não está apenas depositada sobre a superfície — ela cresce a partir do próprio metal base. O resultado? Uma superfície dura e aderente, integrada ao alumínio, e não um filme separado como tinta ou revestimento metálico.

Em nível microscópico, a superfície anodizada é preenchida com pequenos poros verticais. Esses poros são essenciais para o processo — eles tornam a superfície receptiva a corantes e permitem as cores vivas e duradouras pelas quais o alumínio anodizado é conhecido. Após selados, esses poros se fecham, tornando o acabamento altamente resistente ao desgaste, à corrosão e ao desbotamento.

A anodização faz crescer a camada protetora a partir do próprio alumínio, criando uma superfície dura e aderente que não descasca como tinta.

Por que o controle do processo é importante: variáveis que moldam o acabamento

A qualidade e as características do acabamento anodizado dependem de várias variáveis rigorosamente controladas:

- Densidade de corrente: Uma corrente mais alta aumenta a espessura do óxido, mas em excesso pode causar queima ou defeitos.

- Composição do eletrólito: O ácido sulfúrico é o mais comum, mas ácidos crômico ou bórico-sulfúrico são usados em aplicações especiais.

- Temperatura: Banhos mais frios geralmente produzem revestimentos mais densos e duros; banhos mais quentes aceleram o processo, mas podem reduzir a dureza.

- Tempo: Um tempo maior de anodização aumenta a espessura da camada e a profundidade da cor, mas um tempo excessivo pode levar a retornos decrescentes.

O ajuste desses parâmetros permite aos fabricantes adaptar o processo de anodização conforme necessidades específicas — seja uma camada fina e decorativa ou um acabamento industrial grosso e resistente ao desgaste. Por exemplo, revestimentos anodizados típicos variam entre 8–16 μm, enquanto acabamentos tipo hardcoat podem atingir até 50 μm de espessura.

Formação de poros, absorção de corante e selagem: O toque final

Após a formação da camada de óxido, é a sua porosidade que torna o alumínio anodizado tão versátil. Os poros abertos absorvem profundamente os corantes, resultando em cores que não descascam nem desbotam. O selamento é a última etapa — seja com água fervente, acetato de níquel ou outros métodos — para fechar esses poros e concluir a transformação.

Deseja aprofundar-se no aspecto técnico da anodização? Explore recursos do Aluminum Anodizers Council ou consulte guias técnicos na Bonnell Aluminum.

Agora que você sabe como funciona o processo de anodização, vamos ver como os diferentes tipos de anodização oferecem benefícios específicos de desempenho e aparência para uma ampla gama de aplicações.

Tipos de anodização

Tipo I, Tipo II e Tipo III: O Que Diferencia Cada Tipo de Anodização?

Quando se trata de especificar alumínio anodizado, compreender os principais tipos de anodização é essencial para obter o equilíbrio certo entre aparência, durabilidade e custo. Se você precisa de um acabamento anodizado transparente para molduras arquitetônicas ou uma superfície de alumínio anodizado duro para máquinas industriais, cada tipo oferece benefícios únicos. Veja como eles se comparam:

| Tipo | Aplicações Típicas | Coloração | Resistência ao desgaste | Desempenho contra Corrosão | Práticas de Selamento |

|---|---|---|---|---|---|

| Tipo I (Ácido Crômico) | Aeronaves, conjuntos sensíveis, mudança dimensional mínima | Limitada (geralmente anodização transparente) | Moderado | Boa para revestimentos finos | Geralmente selada |

| Tipo II (Ácido Sulfúrico) | Molduras arquitetônicas, produtos de consumo, eletrônicos | Excelente (acabamento anodizado transparente ou tingido em várias cores, incluindo anodização preta) | Boa | Bom, especialmente quando selado | Normalmente selado para retenção de cor e resistência à corrosão |

| Tipo III (Revestimento duro/Anodização dura) | Peças de alto desgaste, industriais, militares, automotivas | Limitado (geralmente anodizado em cinza escuro a preto) | Excelente (mais duro que o aço-ferramenta) | Superior, mesmo em ambientes agressivos | Frequentemente deixado sem selagem para maior resistência ao desgaste; pode ser selado com dicromato |

Quando cada tipo de anodização é indicado?

- Tipo I (Ácido crômico): Ideal para aplicações aeroespaciais ou peças delicadas onde é necessário um acúmulo mínimo de material, e o revestimento normalmente permanece anodizado transparente. Ideal para conjuntos onde tolerâncias rigorosas são essenciais.

- Tipo II (Ácido Sulfúrico): A escolha mais comum para aplicações decorativas e de uso geral—pense em alumínio anodizado transparente caixilharias, eletrônicos ou bens de consumo. É excelente quando se deseja um acabamento anodizado colorido ou transparente com resistência moderada ao desgaste e à corrosão. Amplamente utilizado em aplicações arquitetônicas e voltadas ao design.

- Tipo III (Revestimento Duro/Anodização Dura): Escolha esta opção para componentes industriais, militares ou automotivos que exigem durabilidade máxima, resistência à abrasão e proteção—como cilindros hidráulicos, engrenagens ou peças de armas de fogo. O acabamento é normalmente anodizado cinza escuro a preto e é mais espesso, duro e isolante do que o Tipo II. O alumínio anodizado duro também é encontrado em utensílios de cozinha e máquinas de alto desempenho.

Ao selecionar um tipo de anodização, priorize os requisitos ambientais e de desgaste antes da cor ou acabamento.

Especificando conforme MIL-A-8625: O padrão da indústria

Engenheiros e compradores frequentemente referenciam MIL-A-8625 ao elaborar especificações para alumínio anodizado. Esta especificação militar amplamente adotada define os requisitos para seis tipos e duas classes de anodização. Na prática, a maioria dos desenhos comerciais e industriais se refere a:

- Tipo I (ácido crômico), Tipo II (ácido sulfúrico) e TIPO III (revestimento duro/ácido sulfúrico em baixa temperatura)

- Classe 1 (sem corante/anodização transparente) e Classe 2 (com corante)

- Critérios de teste e aceitação para peso do revestimento, resistência à corrosão, aparência e aderência

Por exemplo, especificar "Tipo II, Classe 1, alumínio anodizado incolor, conforme MIL-A-8625" garante um acabamento anodizado incolor com durabilidade comprovada. Se você precisar de uma peça colorida — como moldura arquitetônica anodizada preta — especifique "Tipo II, Classe 2, corado em preto, conforme MIL-A-8625". Para máxima resistência ao desgaste e à corrosão, indique "Tipo III, alumínio anodizado duro, conforme MIL-A-8625". Sempre revise a última versão da norma ou consulte seu fornecedor de anodização para obter o melhor ajuste (Conselho de Anodizadores de Alumínio) .

Exemplos Práticos de Seleção

- Molduras decorativas ou caixilhos de janelas: Acabamento anodizado Tipo II incolor para um aspecto brilhante e metálico

- Ferragens para ambientes externos ou marinhos: Tipo II ou III, corado ou incolor, dependendo das necessidades de desgaste/corrosão

- Engrenagens industriais ou máquinas: Alumínio anodizado duro Tipo III para máxima resistência

Em seguida, exploraremos como as escolhas de cor e selagem impactam ainda mais o desempenho e a estética das suas peças de alumínio anodizado.

Opções de Corantes e Decisões de Selagem que Duram

Métodos de Coloração: De Transparente a Preto, Champagne e Além

Quando você escolhe o alumínio anodizado, você não está apenas selecionando um metal — está decidindo sobre um acabamento que pode ser tão sutil ou marcante quanto exigido pelo seu design. Mas como passar do prateado natural ao rico alumínio anodizado preto , ou até mesmo a um aspecto anodizado em tom suave de champanhe? Tudo depende do método de coloração e da forma como a camada anódica é selada.

Existem três abordagens principais para colorir o alumínio anodizado:

- Anodização Transparente: Nenhum corante é adicionado. O brilho metálico natural do alumínio permanece visível, protegido por uma camada de óxido transparente. Este acabamento é popular em esquadrias arquitetônicas e eletrônicos, onde se prefere um visual limpo e moderno.

- Coloração: Após a anodização, a camada de óxido porosa é mergulhada em um banho de corante. O corante penetra nos poros, criando cores vibrantes de alumínio anodizado — desde dourado e bronze até azul, vermelho e preto anodizado. Uma vez seladas, essas cores ficam fixas, oferecendo beleza e durabilidade.

- Coloração Eletrolítica: Também conhecido como coloração em dois passos, este processo deposita sais metálicos (comumente estanho, cobalto ou níquel) na camada de óxido utilizando corrente elétrica. O resultado? Tons intensos e resistentes à descoloração, especialmente na faixa do bronze ao preto, e acabamentos característicos como o anodizado champagne. Este processo é frequentemente chamado coloração eletrolítica anodizada alumínio cátodo ou ânodo porque a peça atua como cátodo durante a coloração.

Mas qual método é o melhor? Isso depende das suas necessidades. A coloração por imersão oferece a maior variedade de cores para anodização de alumínio, mas algumas tonalidades vivas (como vermelho e azul) são mais suscetíveis ao desbotamento por UV ao longo do tempo. A coloração eletrolítica, por outro lado, proporciona excelente estabilidade ao UV — tornando-a ideal para aplicações externas ou arquitetônicas onde a fixação da cor é essencial.

Opções de Selagem: A Chave para Durabilidade e Fixação da Cor

Após a coloração, a próxima etapa crucial é a selagem. Por quê? Porque os poros na camada anodizada estão abertos — perfeitos para absorver corantes, mas também vulneráveis a manchas e corrosão se deixados sem selagem. A selagem fecha esses poros, fixando a cor e maximizando a resistência aos agentes ambientais.

Métodos comuns de selagem incluem:

- Selagem com Água Quente: A abordagem mais tradicional. A peça é imersa em água desionizada próxima à fervura, convertendo o óxido em óxido de alumínio hidratado (boehmita), que incha e fecha os poros.

- Selagem com Acetato de Níquel: Um selante químico que atua em temperaturas mais baixas e é especialmente eficaz para acabamentos tingidos, proporcionando excelente proteção contra corrosão e retenção de cor.

- Selagem a Frio: Utiliza produtos químicos especiais à temperatura ambiente para depositar agentes preenchedores nos poros. Este método é mais rápido e eficiente em termos energéticos, mas pode oferecer durabilidade ligeiramente menor em ambientes agressivos.

- Selagem com Revestimento Orgânico: Para aplicações que exigem propriedades adicionais de resistência ao desgaste ou características decorativas, pode ser aplicada uma resina transparente ou verniz sobre a superfície anodizada.

A qualidade da selagem faz toda a diferença. O alumínio anodizado não selado ou mal selado pode descolorir, corroer ou perder o brilho muito mais rapidamente, especialmente em ambientes externos ou marinhos.

Guia de Decisão: Associação entre Cor e Selagem conforme a Aplicação

Não tem certeza de qual combinação é ideal para o seu projeto? Utilize a tabela abaixo para avaliar suas opções de cor e selagem com base no local e na forma como seu alumínio anodizado será utilizado. Também incluímos testes de verificação padrão do setor, como os Teste de vedação AAMA 611 e Teste de abrasão ASTM B 136 AAMA 611 —para ajudar a garantir que você está obtendo um acabamento duradouro.

| Caso de utilização | Método de coloração | Método de selagem | Teste recomendado |

|---|---|---|---|

| Decoração interna (móvel, acessórios) | Coloração por tingimento (ampla variedade de cores em alumínio anodizado) | Água quente ou acetato de níquel | Teste de abrasão ASTM B 136 AAMA 611 |

| Arquitetura externa (fachadas, caixilhos de janelas) | Coloração eletrolítica (anodizado champanhe, alumínio anodizado preto) | Água quente ou acetato de níquel; priorize vedação de alta qualidade | Teste de vedação AAMA 611, ASTM B 117 para corrosão |

| Máquinas/Indústria (equipamentos, ferramentas) | Coloração por tingimento ou eletrolítico (normalmente tons mais escuros para durabilidade) | Acetato de níquel ou vedação a frio (para eficiência) | ASTM B 136 AAMA 611, teste de abrasão |

Para projetos arquitetônicos, o AAMA 611 é a referência padrão para especificação e teste de acabamentos anodizados, incluindo qualidade da vedação e uniformidade de cor.

A cor mais bonita nem sempre é a mais durável; a qualidade da vedação frequentemente determina o desempenho a longo prazo.

Em resumo, escolha sempre suas cores de anodização de alumínio anodizado e o método de selagem de acordo com as exigências da sua aplicação. Se você precisar de resistência à descoloração para uso externo, a coloração eletrolítica e uma selagem rigorosa são as melhores opções. Para produtos internos, quase qualquer cor é possível — mas não pule a etapa de selagem! E lembre-se: testes como o teste de selagem AAMA 611 e o ASTM B 136 garantem que o acabamento resistirá ao longo do tempo.

Pronto para ver como a seleção de ligas e o design podem influenciar ainda mais seu acabamento anodizado? Vamos explorar como obter cor e qualidade consistentes na próxima seção.

Escolhas de Liga e Detalhes de Design que Influenciam os Resultados

Como a Composição da Liga Afeta a Aparência Anodizada

Já se perguntou por que duas chapas de alumínio anodizado podem parecer ligeiramente diferentes, mesmo tendo começado como "apenas alumínio"? O segredo está na composição da liga. Nem todo alumínio é igual — cada família de ligas contém elementos diferentes que afetam o acabamento anodizado final, a cor e a resistência à corrosão. Se você busca um acabamento anodizado consistente e de alta qualidade, compreender essas diferenças é fundamental.

| Série de liga | Elementos de Liga Principais | Aparência Típica Anodizada | Consistência da cor | Notas para Designers |

|---|---|---|---|---|

| 1XXX | alumínio Puro a 99%+ | Transparente, mas macio; não é resistente o suficiente para a maioria dos usos | Boa | Pode ser anodizado, mas com uso estrutural limitado |

| 2xxx | Cobre | Tonalidade amarelada, menos protetora | Ruim | Não recomendado para chapas de alumínio anodizado em aplicações críticas de cor ou em ambientes externos |

| 3xxx | Manganês | Acabamento cinza ou marrom | Difícil de combinar | Melhor para aplicações pintadas, não anodizadas |

| 4xxx | Silicone | Aparência escura, acinzentada | Ruim | Protegente, mas não visualmente atraente |

| 5xxx | Magnésio | Óxido forte e transparente; excelente para acabamento anodizado | Muito bom | Preferido para chapas de alumínio anodizado arquitetônico quando AQ (Qualidade de Anodização) |

| 6xxx | Magnésio e Silício | Acabamento transparente, resistente e atrativo | Excelente | Comum para perfis e chapas metálicas; recomenda-se 6063 (perfis) e 5005 (chapas) para melhor correspondência de cor |

| 7xxx | Zinco | Transparente, mas pode ficar acastanhado se o teor de zinco for alto | Variável | Pode ser adequado para alguns usos, mas verifique possíveis alterações de cor |

Para a maioria das aplicações arquitetônicas e visualmente exigentes, as ligas das séries 5xxx e 6xxx são as principais escolhas para alumínio anodizado. No entanto, mesmo dentro dessas famílias, nem todas as ligas são iguais — algumas, como 5005 e 6063, são classificadas como “Qualidade de Anodização (AQ)” e oferecem a coloração mais consistente quando usadas em chapas de alumínio anodizado.

Projetando para Cor e Brilho Consistentes

Imagine instalar uma parede de chapas de alumínio anodizado e perceber faixas sutis de cor ou níveis de brilho incompatíveis. Como evitar isso? A consistência começa com um controle cuidadoso da liga, tratamento térmico e até do lote de material. Misturar ligas ou tratamentos térmicos — mesmo que ambos sejam da série 6xxx — pode resultar em variações visíveis de cor após a anodização.

- Utilize apenas uma liga e tratamento térmico por projeto. Para melhores resultados, use 6063 para perfis extrudidos e 5005 para chapas planas de alumínio anodizado.

- Peça todas as peças do mesmo lote. Isso minimiza a variação entre lotes e ajuda o acabamento anodizado a ter aparência uniforme em instalações grandes.

- Solicite amostras de faixa de anodização. Essas amostras mostram a variação esperada de cor e ajudam a definir expectativas realistas (especialmente para acabamentos mais claros, como champanhe ou prata).

- Realize dobramento e soldagem antes da anodização. A conformação pós-anodização pode rachar a camada de óxido ("crazing"), enquanto soldas podem causar descoloração local.

Preparação da Superfície e Uniformidade do Acabamento

Antes da anodização, a condição da superfície do alumínio—se escovada, polida, jateada com esferas ou simplesmente como laminada—desempenha um papel fundamental na aparência final. Uma superfície áspera ou irregular pode resultar em um acabamento anodizado manchado, enquanto uma preparação lisa e uniforme garante que a solução de anodização adira de forma homogênea, proporcionando cor e brilho consistentes.

Métodos comuns de preparação mecânica incluem:

- Acabamento abrasivo: Remove rugosidades e imperfeições, criando um aspecto fosco ou acetinado.

- Polir: Produz um acabamento espelhado, de alto brilho—ideal para aplicações decorativas.

- Polimento: Produz acabamentos que variam de fosco a brilhante, dependendo do composto utilizado.

Para resistência à corrosão, uma rugosidade superficial mais baixa (abaixo de 24 RA) é ideal, pois ajuda o acabamento anodizado a aderir firmemente e durar mais.

Dicas Práticas de Design para Chapas e Peças de Alumínio Anodizado

- Especifique a liga exata e o temperamento para todas as chapas e extrusões de alumínio anodizado.

- Mantenha todo o material de um projeto no mesmo lote para reduzir variações de cor.

- Defina o acabamento superficial desejado (fosco, escovado, polido) antes da anodização.

- Indique a variação de cor aceitável utilizando amostras de referência — especialmente para instalações grandes e visíveis.

- Realize todas as conformações e soldagens antes da anodização para evitar defeitos no acabamento anodizado.

Ao prestar atenção na seleção da liga, preparação da superfície e consistência do lote, você obterá um acabamento em alumínio anodizado tão impressionante quanto durável — quer esteja trabalhando com chapas de alumínio anodizado para arquitetura ou peças de precisão para manufatura. Em seguida, vamos percorrer as etapas do processo e os controles de qualidade que garantem que seu acabamento anodizado atenda aos mais altos padrões.

Etapas do Processo com Orientações de Controle de Qualidade e Inspeção para Alumínio Anodizado

Da Limpeza à Selagem: Fluxo de Trabalho de Anodização Passo a Passo

Quando você deseja garantir que seus produtos de alumínio anodizado sejam ao mesmo tempo bonitos e duráveis, seguir um processo consistente e focado na qualidade é essencial. Deseja saber o que realmente acontece entre o alumínio bruto e um acabamento anodizado impecável? Aqui está um guia prático, passo a passo, sobre como anodizar alumínio, desde a inspeção de entrada até a embalagem final, com cada etapa projetada para prevenir defeitos comuns na anodização e garantir resultados consistentes.

- Inspeção de Entrada: Examine todas as peças de alumínio quanto a defeitos superficiais, contaminação ou danos mecânicos. Apenas materiais isentos de defeitos seguem adiante, minimizando o risco de falhas no acabamento anodizado final.

- Limpeza alcalina: Limpe as peças em uma solução alcalina para remover óleos, sujeira e resíduos. Prossiga com uma enxágue completo em água para evitar arraste químico.

- Ataque Químico/Desoxidação (quando necessário): Mergulhe o alumínio em um banho de ataque — normalmente alcalino — para remover óxidos e criar uma superfície fosca uniforme. Para algumas ligas, uma etapa de desoxidação em solução ácida remove contaminantes remanescentes.

- Cascata de Enxágue: Vários enxágues com água garantem a remoção completa dos produtos químicos de limpeza e ataque, evitando reações indesejadas nas etapas seguintes.

- Anodização: Coloque as peças em suportes, assegurando bom contato elétrico. Mergulhe em uma cuba de anodização contendo um eletrólito controlado (geralmente ácido sulfúrico). Aplique corrente contínua utilizando equipamentos de anodização; o alumínio atua como ânodo, e um cátodo (geralmente de aço inoxidável) fecha o circuito. Controle cuidadosamente tensão, densidade de corrente e temperatura do banho para obter a espessura e qualidade desejadas da camada de óxido.

- Enxágue: Imediatamente após a anodização, enxágue as peças para remover resíduos ácidos da superfície.

- Coloração por Corante/Eletrolítica (Opcional): Se for necessário cor, mergulhe o alumínio anodizado em um banho de corante ou solução para coloração eletrolítica. A camada de óxido porosa absorve corantes ou sais metálicos, produzindo cores vibrantes e duradouras.

- Selador: Sela a camada anódica mergulhando-a em água quente ou em uma solução de acetato de níquel. Este passo hidrata e fecha os poros, fixando a cor e maximizando a resistência à corrosão.

- Enxágue final e secagem: Lave completamente para remover quaisquer produtos químicos residuais e, em seguida, seque totalmente as peças.

- Pacote: Proteja as peças acabadas contra contaminação ou danos mecânicos antes do envio ou da montagem.

Verificações de Qualidade e Critérios de Aceitação

A qualidade consistente não acontece por acaso — está incorporada em cada etapa do processo. Abaixo está uma lista de verificação de controle de qualidade para ajudá-lo a monitorar e controlar cada fase, seja você operando uma máquina de anodização internamente ou trabalhando com um fornecedor:

- Controle da Composição do Banho: Teste e documente regularmente a composição do eletrólito, pH e níveis de contaminação. Banhos fora das especificações podem causar revestimentos irregulares ou defeitos na anodização.

- Registos de Temperatura e Corrente: Utilize controles automatizados para monitorar a temperatura do tanque, tensão e densidade de corrente ao longo do processo. Desvios podem afetar a espessura e a uniformidade da cor do revestimento.

- Verificações de Qualidade da Vedação: Verifique a eficácia da vedação utilizando normas da indústria, como AAMA 611 ou ASTM B 136 (resistência à mancha), que avaliam a durabilidade da camada selada.

- Medição da Espessura do Revestimento: Meça a espessura da camada anódica em vários pontos segundo normas EN ISO 2360 ou equivalentes. Para aplicações arquitetônicas, a espessura média deve atender ou exceder 16–20 μm, conforme especificado pelas diretrizes de aceitação (Aluprof) .

- Inspeção Estética: Inspeccione cada peça sob iluminação padronizada. Procure manchas, pitting, arranhões ou variações de cor. A aparência aceitável deve ser uniforme e isenta de defeitos visíveis às distâncias especificadas (por exemplo, 3 m para uso interno, 5 m para uso externo).

Inspeção Simples: Como Saber se o Alumínio é Anodizado

Não tens a certeza se a tua peça está mesmo anodizada? Aqui estão algumas maneiras práticas e não destrutivas de distinguir o alumínio anodizado das superfícies pintadas ou revestidas:

| Ensaio/Observação | Alumínio anodizado | Pintura/Cobertura |

|---|---|---|

| Estrutura dos poros visuais | Pode ver uma textura muito fina e uniforme sob ampliação; a cor é integral, não em camadas | Normalmente lisa ou apresenta marcas de escova; a cor pode escorrer ou se descascar |

| Conductividade elétrica | Superfície não condutora (isolador elétrico) | As superfícies pintadas não são condutoras; as superfícies revestidas podem conduzir dependendo do metal |

| Documentação | Deve incluir detalhes do processo de anodização, espessura e método de vedação | As especificações de pintura/revestimento referem-se a diferentes normas e métodos de ensaio |

Para projetos críticos, solicite sempre registos de processos e resultados de testes ao seu fornecedor. Se precisar de verificar a espessura do revestimento ou a qualidade da vedação, consulte normas reconhecidas como a AAMA 611, a ASTM B 136 ou a EN ISO 2360 para obter orientações.

"Um processo controlado e gradual e rigorosos controlos de qualidade são a melhor defesa contra defeitos de anodização e acabamentos inconsistentes".

Quer esteja a utilizar equipamento de anodização avançado nas suas próprias instalações ou em parceria com um anodizador experiente, seguir estas melhores práticas garante que as suas peças de alumínio sejam construídas para durar. Em seguida, discutiremos como pintar ou revestir com êxito superfícies anodizadas sem sacrificar a adesão ou a durabilidade.

Revestimento e pintura adequados do alumínio anodizado

Quando pintar alumínio anodizado

Já se perguntou se pintar alumínio anodizado é possível ou mesmo prático? Talvez tenha uma moldura de janela anodizada mais antiga que está desbotada, ou queira combinar um novo esquema de cores sem substituir o metal. Enquanto pintura de alumínio anodizado o objectivo é o de criar um ambiente de trabalho mais equilibrado e mais equilibrado. A chave é entender que a camada anódica é dura, quimicamente estável e muito menos receptiva à pintura do que o alumínio nu. Isto significa que a preparação da superfície é tudo.

Preparação da superfície que ajuda a aderência

Imaginem tentar pintar uma superfície que seja projetada para resistir a quase tudo, é o que você enfrenta com alumínio anodizado. Para obter um durável, duradouro revestimento de Alumínio , siga estes passos essenciais:

- Limpo: Começa por desengrasar a superfície. Use um lavador com solvente ou um limpador emulsionante para remover óleos, sujeira e quaisquer contaminantes. Isto garante que nada interfira na adesão (Guia de preparação da superfície APCA) .

- Preparação abrasiva leve ou química: Limpa a superfície anodizada com papel de areia de 320 ou 400 grãos para torná-la áspera e remover a camada de óxido brilhante, ou use uma solução de gravação ácida para criar um perfil adequado. Esta etapa é crítica. A tinta não se liga bem a um acabamento anodizado lisa e sem gravação.

- Desmuto (se necessário): Após lixar ou gravar, algumas ligas podem desenvolver um resíduo escuro. Remova-o com uma solução dessumidora, depois enxágue completamente e seque.

- Aplicar Promotor de Aderência/Primer: Use um primer especificamente formulado para alumínio ou camadas anódicas. Siga a ficha técnica do fabricante (TDS) quanto aos tempos de aplicação e secagem. Este passo cria uma ligação entre a superfície anodizada resistente e a sua camada final.

- Aplicação da Camada Final: Aplique a tinta ou acabamento escolhido conforme as recomendações do fornecedor. Permita a cura total conforme as instruções do produto—não apresse este passo.

- Teste de Adesão: Antes de colocar a peça em serviço, teste a aderência utilizando um ensaio de grade cruzada ou teste com fita adesiva, conforme recomendado pelo fornecedor da tinta. Se observar descascamento ou lascamento, reveja os seus passos de preparação.

Para orientações detalhadas, consulte sempre os guias oficiais de preparação e as fichas técnicas dos fabricantes de tinta. Pular ou apressar qualquer uma dessas etapas pode levar a falhas prematuras—even a melhor tinta não adere a uma superfície anodizada mal preparada.

Prós e Contras: Revestimento sobre Anodização versus Alumínio Nu

| Revestimento sobre Alumínio Anodizado | Revestimento sobre Alumínio Nu | |

|---|---|---|

| Vantagens |

|

|

| Desvantagens |

|

|

Alodine vs Anodização: Qual é Melhor para Pintura?

Alodine (revestimento por conversão cromatada) oferece melhor aderência de tinta e condutividade elétrica, enquanto a anodização proporciona resistência máxima à corrosão e durabilidade — mas é mais difícil de pintar sem uma preparação especial.

Portanto, alodine vs anodização ? Se a prioridade do seu projeto for aderência de tinta e continuidade elétrica (como aterramento em eletrônicos), o Alodine é frequentemente preferido. Para proteção máxima contra corrosão e um acabamento durável e colorido, a anodização é a escolha ideal — embora você precise seguir etapas adicionais ao pintar alumínio anodizado.

Fazeres, Proibições e Verificação

- Faça limpe e texturize completamente a superfície antes da aplicação da demão de fundo.

- Faça use primers e demãos de acabamento recomendados pelo fabricante para superfícies de alumínio e anodizadas.

- Faça teste a aderência antes de colocar as peças em uso.

- Não não pule a etapa de lixamento ou gravação — é essencial para que a tinta adira corretamente.

- Não não pinte sobre camadas anodizadas fortemente corroídas ou descascadas; remova-as e reanodize ou decapte até o metal nu conforme necessário.

- Não não assuma que todos os revestimentos são compatíveis — verifique a FDS e, em caso de dúvida, consulte seu fornecedor.

Em resumo, é possível pintar alumínio que foi anodizado? Sim — com preparação cuidadosa, o primer adequado e uma abordagem metódica. Seja para renovar metais arquitetônicos antigos ou personalizar uma peça, seguir estes passos ajudará a garantir um acabamento bonito e duradouro. Em seguida, vamos abordar como escolher um parceiro de fabricação capaz de lidar tanto com anodização quanto com processos posteriores para seus projetos críticos.

Como Escolher um Parceiro de Anodização e Fabricação para Resultados de Qualidade

O que Avaliar em um Parceiro de Anodização

Quando o seu projeto depende do desempenho e da aparência do alumínio anodizado, escolher o parceiro certo é tão importante quanto especificar o acabamento em si. Imagine que você está lançando um novo componente automotivo, um sistema arquitetônico ou uma carcaça eletrônica — como garantir que o seu fornecedor de anodização entregue qualidade consistente, cumpra prazos apertados e atenda às necessidades complexas de fabricação?

Comece perguntando: o fornecedor oferece mais do que apenas anodização? As melhores indústrias de anodização atualmente oferecem serviços integrados — cobrindo desde a aquisição de materiais e usinagem até tratamentos superficiais e montagem. Essa abordagem holística reduz o risco de múltiplos fornecedores, simplifica o PPAP (Processo de Aprovação de Peças de Produção) e agiliza o lançamento para compradores automotivos e industriais.

Sinais Chave: Qualidade, Capacidade e Certificação

Aqui está uma lista prática para ajudá-lo a comparar opções de fábricas de anodização e encontrar a que melhor atende às suas necessidades:

| Fornecedor | CERTIFICAÇÕES | Prazo de Entrega & Capacidade | Amplitude de Processos | Serviços de valor acrescentado | Indústrias atendidas |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automotivo), ISO 9001 | Prototipagem rápida, alto volume, tamanhos flexíveis de lote | Usinagem, estampagem, anodização personalizada de alumínio, tratamentos avançados de superfície, montagem | Suporte completo ao PPAP, feedback rápido sobre DFM (Projetado para Fabricabilidade), revestimento posterior, verificações de encaixe na montagem | Automotivo, Tier 1, industrial, eletrônicos |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Soluções integradas para aeroespacial/defesa; foco em alta durabilidade | Anodização (Tipo II, III), metalização, pintura, END, chemfilme | Controle de qualidade durante o processo e final, documentação rastreável | Aeroespacial, defesa, espaço |

| Greystone | IATF 16949, ISO 9001, NADCAP | Presença global, escalável para grande volume | Usinagem, anodização Tipo II/III, galvanização, passivação | Automação personalizada, ferramentas internas, logística global | Automotivo, industrial, médico, aeroespacial |

| Accio | ISO 9001 | Projetos personalizados, pequenas e médias séries | Anodização personalizada de alumínio, acabamentos especiais | Correspondência de cores, inovação de processos, foco em sustentabilidade | Consumidor, eletrônicos, médico, automotivo |

Construindo um Fluxo de Trabalho Sólido para RFQ e Pronto para PPAP

Avaliando "anodizadores perto de mim" ou globalmente? Considere estas melhores práticas para garantir que seu fornecedor esteja pronto para as demandas da manufatura moderna:

- As Certificações São Importantes: Busque IATF 16949 para o setor automotivo, NADCAP para aeroespacial e ISO 9001 para gestão da qualidade geral. Essas certificações indicam sistemas robustos de controle de qualidade e disciplina nos processos.

- Integração de Processos: Fornecedores que oferecem usinagem, anodização de alumínio e revestimentos posteriores internamente têm maior controle sobre a qualidade, garantem o ajuste dos conjuntos e aceleram a entrega.

- PPAP e Documentação: Para compradores do setor automotivo e industrial, a documentação completa do PPAP e a rastreabilidade são essenciais. Solicite amostras de relatórios FAI (Inspeção do Primeiro Artigo) e registros de validação de processo.

- Capacidade e Escalabilidade: A unidade de anodização consegue lidar tanto com protótipos quanto com produção em alto volume? Uma capacidade flexível garante que você não ultrapasse as condições do seu parceiro à medida que seu negócio cresce.

- Suporte técnico: Feedback rápido de DFM, revisões de projeto e suporte técnico direto podem ajudá-lo a evitar erros custosos e otimizar a fabricabilidade.

- Responsabilidade ambiental: Com o aumento da fiscalização regulatória, certifique-se de que seu fornecedor siga as melhores práticas para tratamento de águas residuais e uso de produtos químicos.

um parceiro verdadeiramente confiável não apenas atende às suas especificações atuais, mas também o ajuda a antecipar desafios à medida que você amplia a produção, lança novos produtos ou entra em novos mercados.

Em resumo, o parceiro de anodização certo faz mais do que simplesmente entregar um acabamento — ele se torna uma extensão das suas equipes de engenharia e cadeia de suprimentos. Seja você procurando indústrias de anodização com alcance global ou anodizadores especializados perto de mim, priorize certificações comprovadas, serviços integrados e um compromisso com o controle de processos. Essa abordagem garante que suas peças de alumínio anodizado atendam aos mais altos padrões de qualidade, aparência e durabilidade — independentemente da aplicação ser desafiadora.

Em seguida, concluiremos com os principais pontos e indicaremos recursos confiáveis para especificar e adquirir alumínio anodizado com segurança.

Principais Pontos e Onde Ir a Partir daqui

Principais pontos sobre a especificação de alumínio anodizado

• O alumínio anodizado não é um revestimento aplicado sobre a superfície, mas uma camada de óxido durável formada a partir do próprio metal base.

• A qualidade do selamento é frequentemente o fator determinante para a resistência prolongada à corrosão e à fixação da cor.

• A escolha do tipo de anodização (I, II ou III) depende do ambiente da aplicação, dos requisitos de desgaste e da aparência desejada.

• A consistência na liga, no preparo da superfície e no controle do processo é essencial para obter um acabamento uniforme em peças ou projetos.

• A comunicação clara do tipo, classe, cor e método de ensaio na sua especificação ajuda o anodizador a entregar resultados que atendam às expectativas.

Normas confiáveis e links de referência

Se você está pronto para definir alumínio anodizado para o seu próximo projeto ou deseja saber mais sobre o que é anodização e como garantir os melhores resultados, comece com estes recursos autorizados:

- Aluminum Anodizers Council (AAC) – Práticas recomendadas da indústria, guias técnicos e um diretório para ajudá-lo a entender o que é um anodizador e como escolher o parceiro certo.

- AAC Specifying Anodized Aluminum – Orientações detalhadas sobre tipos de acabamento, métodos de coloração e opções de selagem para cada aplicação.

- Anodizing Reference Guide – Explicações técnicas completas, dicas de seleção de ligas e elementos essenciais de controle do processo.

- AAMA 611 – O padrão referência para qualidade do acabamento em alumínio anodizado arquitetônico e testes de selagem.

- ASTM B 680 – Método padrão de teste para qualidade de selagem de revestimentos anódicos em alumínio.

Próximos passos para protótipos e produção

Perguntando-se qual é o papel de um anodizador no sucesso do seu projeto? É mais do que apenas operar uma cuba — seu anodizador torna-se um parceiro essencial no controle de processo, documentação e qualidade do acabamento. Para obter os melhores resultados, apresente uma especificação preliminar que indique claramente:

- Tipo de anodização (por exemplo, Tipo II ou Tipo III)

- Classe (incolor/límpida ou colorida/tingida)

- Cor e brilho desejados (incluindo amostras de referência, se necessário)

- Qualidade do selamento e método de verificação (AAMA 611, ASTM B 136, etc.)

Se você precisar de suporte completo — desde prototipagem rápida e seleção de ligas até acabamentos avançados em alumínio anodizado e montagem — considere trabalhar com um parceiro capaz de controlar todo o processo. Shaoyi é um exemplo, oferecendo qualidade certificada IATF 16949, fabricação integrada e entrega rápida para montadoras e fornecedores Tier 1. Suas capacidades abrangem desde o projeto inicial até a montagem final, reduzindo prazos e minimizando riscos de fornecimento em seus projetos mais críticos.

Antes de iniciar a produção em larga escala, solicite uma amostra e uma auditoria de capacidade. Isso não apenas verifica se os seus requisitos estão sendo atendidos, mas também ajuda a entender como o seu anodizador lidará com o controle de processo, inspeções de qualidade e documentação. Uma parceria sólida garante que o acabamento do seu alumínio anodizado desempenhe conforme especificado — seja para um único protótipo ou para uma produção global.

Pronto para dar o próximo passo? Entre em contato com um anodizador qualificado, compartilhe sua especificação preliminar e utilize os recursos acima para garantir que os seus produtos de alumínio anodizado se destaquem tanto em desempenho quanto em aparência.

Perguntas Frequentes sobre Alumínio Anodizado

1. Qual é a diferença entre alumínio e alumínio anodizado?

O alumínio é um metal bruto, enquanto o alumínio anodizado passou por um processo eletroquímico que cria uma camada de óxido resistente e protetora na sua superfície. Essa camada melhora a resistência à corrosão, durabilidade ao desgaste e permite acabamentos coloridos que não descascam nem lascam.

2. O alumínio anodizado é seguro para utensílios de cozinha e contato com alimentos?

Sim, o alumínio anodizado é seguro para utensílios de cozinha porque o processo de anodização sela o metal, impedindo a liberação de substâncias e tornando a superfície não reativa. Isso o torna uma escolha popular para panelas, frigideiras e ferramentas de cozinha.

3. Como posso saber se o alumínio é anodizado?

Você pode identificar o alumínio anodizado pelo seu acabamento metálico uniforme e resistência a arranhões ou descascamento. Diferentemente da tinta, a cor é integrada à superfície. Documentação ou registros do fornecedor geralmente especificam se uma peça é anodizada.

4. O alumínio anodizado pode ser pintado ou revestido?

Sim, é possível pintar sobre alumínio anodizado, mas é necessário fazer uma limpeza completa e preparar a superfície. Lixar ou gravar a superfície, aplicar uma demão compatível e seguir as orientações do fornecedor são essenciais para uma boa aderência.

5. O que devo considerar ao escolher um fornecedor de anodização?

Procure fornecedores com certificações relevantes (como IATF 16949 para o setor automotivo), serviços integrados como usinagem e montagem, e um histórico comprovado de qualidade. Empresas como a Shaoyi oferecem controle de processos de ponta a ponta, prototipagem rápida e documentação robusta para aplicações exigentes.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —