Entendendo Sistemas de Moldes Unitários na Fundição sob Pressão

RESUMO

Os sistemas de matriz unitária na fundição sob pressão representam uma estratégia de ferramentas altamente eficiente e econômica. Eles consistem em um quadro principal padronizado, frequentemente chamado de suporte de matriz, que permanece na máquina de fundição, e insertos de cavidade menores e intercambiáveis, específicos para cada peça. Essa abordagem modular é ideal para a produção de peças de pequeno a médio porte com geometrias mais simples em volumes baixos a médios. Os principais benefícios são a redução significativa dos custos de ferramentas e tempos de configuração mais rápidos em comparação com o desenvolvimento de uma matriz completa e personalizada para cada componente.

O Que É um Sistema de Matriz Unitária na Fundição Sob Pressão?

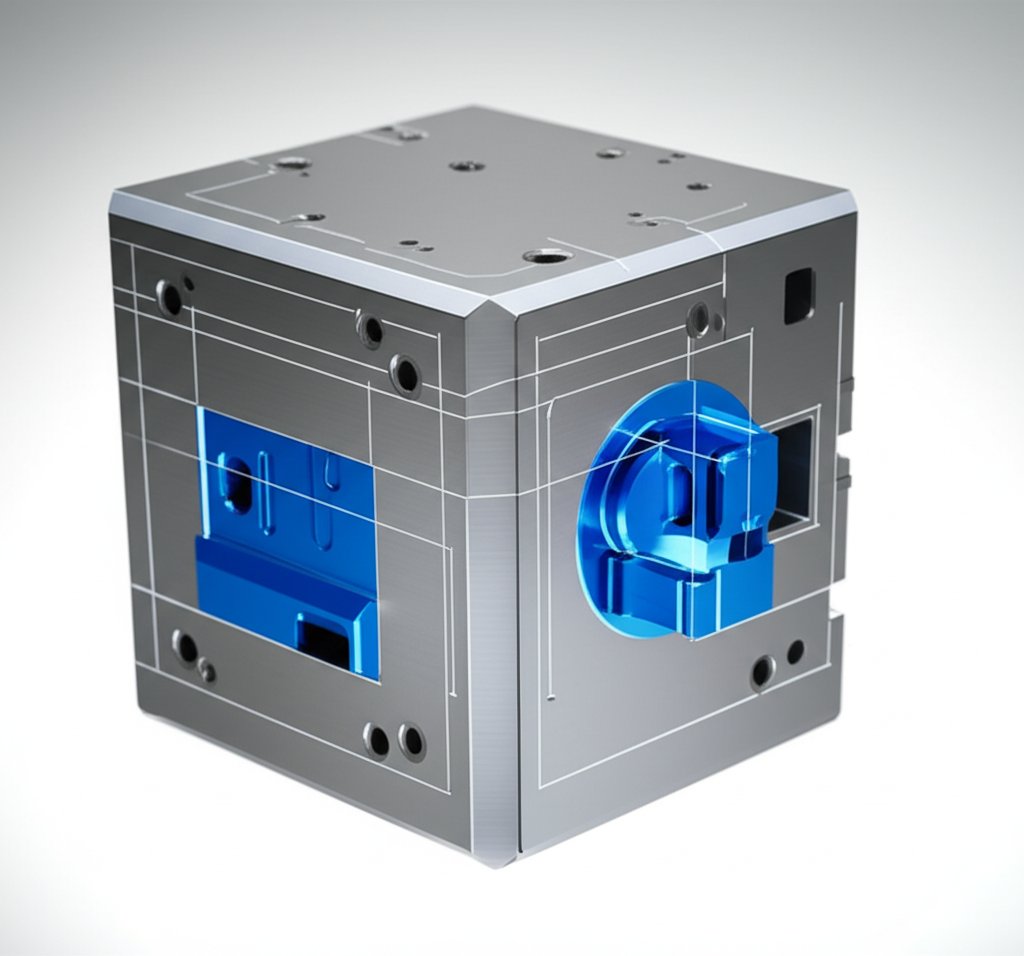

Um sistema de unidade matriz é um tipo especializado de ferramental de produção utilizado na fundição sob pressão. O conceito principal gira em torno de um porta-matriz mestre ou estrutura de propriedade do fundidor, que é projetado para receber inserções menores e personalizadas, chamadas matrizes. Essas inserções, às vezes denominadas blocos de cavidade ou simplesmente matrizes de unidade, contêm a geometria real da peça. Enquanto o porta-matriz grande e padronizado permanece montado na máquina de fundição, as inserções menores podem ser rapidamente e facilmente trocadas para produzir peças diferentes. Essa modularidade é a característica definidora do sistema.

Esta abordagem difere fortemente de um molde tradicional ou 'completo', que é uma ferramenta totalmente autônoma construída especificamente para uma única peça ou uma família de peças. Um molde completo integra a cavidade, o sistema de expulsão, os canais de refrigeração e todos os outros componentes em um único conjunto dedicado. Embora ofereça controle e eficiência máximos para peças de alto volume ou complexas, a construção de um molde completo representa um investimento significativo em tempo e dinheiro. Os sistemas de moldes unitários foram desenvolvidos para oferecer uma alternativa mais econômica para cenários específicos de produção.

A principal vantagem deste sistema é a redução no investimento em ferramentas. Como o cliente precisa apenas adquirir o inserto de cavidade, relativamente pequeno, o custo inicial pode ser uma fração do valor de um molde completo. Isso o torna uma opção atraente para startups, projetos com orçamentos limitados ou para a produção de uma diversidade de componentes pequenos sem a necessidade de encomendar uma ferramenta dedicada para cada um. O fabricante de matrizes absorve o custo do suporte grande e universal, distribuindo seu custo entre múltiplos clientes e projetos.

Para entender melhor a diferença, considere a seguinte comparação:

- Molde Completo: Uma ferramenta totalmente personalizada e autônoma. É projetada e construída para uma peça específica, oferecendo desempenho ideal para geometrias complexas e produção em alto volume. Representa um investimento inicial mais elevado.

- Sistema de Molde Unitário: Um quadro padronizado (suporte) com uma inserção personalizável e substituível (cavidade). É mais adequado para peças menores, menos complexas e volumes de produção mais baixos, oferecendo economia significativa de custos e trocas mais rápidas.

Este sistema democratiza efetivamente o acesso à fundição sob pressão para componentes que, de outra forma, seriam muito caros para produzir usando este método. Ao padronizar a parte mais cara da ferramenta — o suporte — os fabricantes de matrizes podem oferecer uma solução flexível e acessível para as aplicações adequadas.

Componentes Principais e Princípio de Funcionamento

Um sistema de matriz unitária funciona por meio da interação de vários componentes principais, cada um com uma função específica. Embora os projetos possam variar, as partes fundamentais trabalham em conjunto para criar uma montagem de ferramentas eficiente e intercambiável. Os principais componentes incluem o suporte unitário, o inserto da cavidade e os sistemas associados de expulsão e alinhamento.

A Suporte Unitário (também conhecido como bloco suporte ou estrutura principal) é a parte maior e mais crítica do sistema. Normalmente de propriedade do fundidor por moldagem sob pressão, trata-se de uma estrutura robusta e padronizada usinada em aço resistente, como o 4140. Este suporte contém os elementos de alinhamento, tais como pinos-guia e buchas, e muitas vezes a mecânica principal do sistema de expulsão. Foi projetado para se encaixar em uma máquina de fundição específica e permanece no lugar durante as operações de produção e até mesmo durante trocas de peças.

A Inserção da Cavidade (ou matriz unitária) é a parte da ferramenta de propriedade do cliente. Trata-se de um bloco usinado sob medida que contém o espaço negativo da peça, ou cavidade, juntamente com os canais de alimentação e ventilação necessários para o fluxo do metal fundido. Para suportar as tensões térmicas e de pressão da fundição sob pressão, essas inserções são fabricadas em aço-ferramenta de alta qualidade, tratado termicamente, sendo o mais comum o H-13. De acordo com informações da General Die Casters , alguns tamanhos padrão de matrizes unitárias incluem 10”x12”, 12”x14” e 15”x18”.

Outros componentes essenciais que completam o sistema incluem:

- Placa e pinos de expulsão: Este sistema é responsável por empurrar a peça fundida solidificada para fora do inserto da cavidade após cada ciclo. Embora a placa principal de expulsão possa fazer parte do suporte, os locais específicos dos pinos são integrados ao inserto personalizado da cavidade.

- Pinças-guia e Buchas: Estes garantem o alinhamento preciso entre as duas metades da matriz (tampa e expulsão) ao se fecharem, o que é fundamental para produzir peças exatas e evitar danos à ferramenta.

- Bucha de canalização: Este componente temperado direciona o fluxo de metal fundido a partir do bico da máquina para o sistema de canais dentro do inserto da cavidade.

- Linhas de Refrigeração: Canais no interior do suporte e, às vezes, do inserto circulam um fluido (como água ou óleo) para regular a temperatura da matriz, o que é crucial para controlar a solidificação, o tempo de ciclo e a qualidade da peça.

O princípio de funcionamento é simples e eficiente. Para mudar da produção de uma peça para outra, um técnico desacopla o inserto da cavidade antigo do suporte da unidade, remove-o e instala o novo inserto. Como o bloco do suporte pesado não precisa ser removido da máquina de fundição, este processo é significativamente mais rápido do que trocar um molde completo, que pode pesar milhares de libras. Essa rápida mudança reduz ao mínimo o tempo de inatividade da máquina e torna economicamente viável a produção de lotes menores de peças diferentes.

Principais Vantagens e Limitações dos Moldes em Unidade

Os sistemas de moldes em unidade oferecem um conjunto atrativo de vantagens, mas também apresentam limitações inerentes. Compreender esse equilíbrio é crucial para projetistas e engenheiros determinarem se essa é a estratégia de ferramental adequada para o seu projeto. A decisão depende principalmente dos compromissos entre custo, velocidade, complexidade da peça e volume de produção.

A vantagem mais significativa é o custo drasticamente reduzido de ferramental. Conforme detalhado em um guia da A&B Die Casting , uma matriz unitária é uma ferramenta de produção de menor custo porque o cliente paga apenas pela unidade de cavidade substituível, não por todo o quadro padronizado. Isso pode gerar economias significativas em comparação com uma matriz completa, tornando-a uma excelente escolha para projetos com orçamentos apertados. Outro benefício importante é a velocidade, tanto na fabricação do ferramental quanto na configuração da produção. Como o suporte já existe previamente, apenas o inserto menor precisa ser fabricado, encurtando os prazos de entrega. Além disso, trocar insertos é muito mais rápido do que mudar uma matriz completa, reduzindo o tempo de inatividade da máquina entre as produções.

No entanto, esses benefícios vêm com limitações notáveis. Os moldes unitários são mais adequados para peças menores e mais simples. A natureza padronizada do porta-molde restringe o espaço disponível, limitando o tamanho da peça e a complexidade de seus detalhes. Por exemplo, o uso de múltiplos deslizadores ou deslizadores complexos móveis — usados para criar recortes ou características internas — é frequentemente restrito. Um guia abrangente da Chicago White Metal Casting observa que os moldes unitários são mais apropriados para projetos menos complexos e volumes anuais mais baixos exatamente por esse motivo. Eles geralmente não são adequados para componentes estruturais grandes ou peças que exigem ações complexas de deslizamento.

A tabela abaixo resume as principais diferenças entre um sistema de molde unitário e um molde completo:

| Fator | Sistema de Molde Unitário | Molde Completo |

|---|---|---|

| Custo de Ferramental | Baixo a moderado (o cliente compra apenas o inserto) | Alto (o cliente compra toda a ferramenta personalizada) |

| Tempo de Configuração | Rápida (mudanças rápidas de inserto) | Lenta (requer remoção de todo o molde) |

| Complexidade da Parte | Limitado (melhor para geometrias simples, mínimos deslizantes) | Alto (pode acomodar geometrias complexas e múltiplos deslizantes) |

| Volume de produção | Ideal para volumes baixos a médios | Ideal para altos volumes |

| Tamanho da Peça | Limitado a peças pequenas e médias | Pode acomodar peças de pequeno a muito grande porte |

Em última análise, escolher um molde unitário é uma decisão estratégica. Para um projetista com uma peça pequena e simples e uma previsão modesta de produção, oferece um acesso ao mundo de alta qualidade da fundição sob pressão. Para uma peça complexa e de alto volume, o investimento em um molde completo é necessário para alcançar máxima eficiência e liberdade de projeto.

Aplicações e Indústrias Típicas

Devido à sua relação custo-benefício e eficiência para componentes menores, os sistemas de matriz unitária são utilizados em uma ampla variedade de indústrias. Eles são a solução preferida quando um projeto exige a resistência e precisão da fundição sob pressão, mas não justifica o custo de uma ferramenta completa e dedicada. As aplicações normalmente envolvem peças de pequeno a médio porte com geometrias relativamente simples, produzidas em volumes baixos a moderados.

A versatilidade das matrizes unitárias as torna adequadas para diversos setores. Por exemplo, Diecasting-mould.com destaca seu uso na produção de peças com formas complexas, desde que se encaixem nas limitações do suporte de matriz. Essa adaptabilidade levou à sua ampla adoção em áreas onde os ciclos de vida dos produtos são curtos ou onde são necessárias múltiplas variações de uma peça pequena.

Indústrias comuns e exemplos específicos de peças incluem:

- Automotiva: Embora componentes estruturais grandes exijam matrizes completas, matrizes unitárias são ideais para peças menores, como carcaças de sensores, suportes pequenos, corpos de conectores e componentes menores de motor ou transmissão. Para aplicações mais exigentes que requerem resistência superior, outros métodos de fabricação, como forjamento, podem ser utilizados em componentes que necessitam de máxima robustez.

- Eletrónica: A indústria eletrônica depende de matrizes unitárias para produzir uma variedade de componentes, tais como pequenas carcaças de zinco, dissipadores de calor, conectores e suportes de fixação para peças de computadores e telefones. A precisão da fundição sob pressão é essencial para as tolerâncias rigorosas exigidas neste setor.

- Bens de consumo: Muitos produtos do dia a dia contêm peças fabricadas com matrizes unitárias. Incluem-se componentes para eletrodomésticos, ferragens para móveis e armários (puxadores, botões), partes de equipamentos esportivos e componentes para brinquedos.

- Equipamentos industriais: Matrizes unitárias são usadas para fabricar peças para máquinas e ferramentas, como conexões hidráulicas e pneumáticas, componentes de válvulas e pequenas peças mecânicas, onde o volume de produção de um único projeto não justifica uma matriz completa.

A principal conclusão é que os sistemas de matriz unitária oferecem um caminho flexível de fabricação. Eles permitem que empresas apresentem a um fundidor de matrizes um novo projeto de peça e potencialmente o adaptem a um porta-matriz existente. Isso não apenas reduz os custos iniciais de ferramental, mas também aproveita a infraestrutura já existente do fundidor, criando uma relação simbiótica que torna a produção de peças metálicas de alta qualidade mais acessível para uma ampla gama de aplicações.

Perguntas Frequentes

1. O que é uma matriz unitária?

Uma matriz unitária é uma ferramenta de fundição sob pressão com economia de custos, composta por uma estrutura principal padronizada (ou suporte) e unidades de cavidade menores e substituíveis. Essas inserções personalizadas são projetadas para serem removidas da estrutura principal sem a necessidade de retirar todo o suporte da máquina de fundição, permitindo uma produção mais rápida e econômica de peças menores e mais simples.

2. Quais são os dois tipos de máquinas de fundição sob pressão?

Os dois principais tipos de máquinas de fundição sob pressão são máquinas de câmara quente e máquinas de câmara fria. As máquinas de câmara quente são usadas para ligas com baixo ponto de fusão, como o zinco, nas quais o mecanismo de injeção está imerso no metal fundido. As máquinas de câmara fria são usadas para ligas com alto ponto de fusão, como o alumínio, nas quais o metal fundido é despejado em uma "câmara fria" antes de ser injetado na matriz.

3. Quais são os componentes da fundição sob pressão?

A fundição sob pressão envolve vários componentes principais. Os componentes principais são a máquina de fundição sob pressão, a matriz ou molde (que contém a cavidade da peça) e a liga metálica que está sendo fundida. A matriz em si é composta por duas metades — uma meia-matriz fixa e uma meia-matriz móvel — e inclui elementos como canais de alimentação, portas de injeção, ventilações, pinos de expulsão e, muitas vezes, deslizadores ou núcleos móveis para criar características complexas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —