Componentes de Conjunto de Matrizes para Fabricação de Precisão

RESUMO

Um jogo de matrizes é a estrutura fundamental de uma matriz de estampagem metálica, composto por placas superiores e inferiores conhecidas como sapatas de matriz. Essas sapatas sustentam e alinham todos os demais componentes funcionais com extrema precisão. As partes mais críticas incluem pinos-guia e buchas que garantem o alinhamento, além dos componentes operantes — como punções e anéis de corte — que realizam o corte e conformação do material.

A Base: Jogos de Matrizes, Sapatas e Placas

Toda matriz de estampagem, independentemente da sua complexidade, é construída sobre uma base sólida. Esta base consiste no jogo de matriz, que inclui as sapatas superior e inferior e várias placas. Esses componentes servem como esqueleto rígido ao qual todas as demais partes operacionais são montadas. Sua função principal é manter uma relação precisa entre as metades superior e inferior da ferramenta durante todo o ciclo de estampagem de alta força. Sem essa base estável, seria impossível obter precisão e consistência nas peças.

Os sapatos de corte são normalmente usinados a partir de placas maciças de aço ou alumínio. De acordo com um artigo em O Fabricante , embora o aço seja comum, o alumínio é uma escolha popular porque é leve, é rapidamente usinado e oferece excelente absorção de choque, tornando-o ideal para matrizes de corte. As placas devem ser usinadas — por fresagem ou retificação — para ficarem perfeitamente planas e paralelas dentro de tolerâncias extremamente rigorosas. O sapato inferior frequentemente possui aberturas para permitir que rebarbas e sobras caiam na base da prensa, mantendo a área de trabalho limpa.

A espessura e o material do conjunto de matrizes são determinados pelas forças que ele deve suportar. Por exemplo, uma matriz de cunhagem que comprime metal sob pressão imensa requer um conjunto de matrizes muito mais espesso e robusto do que uma simples matriz de dobragem. A qualidade geral do conjunto de matrizes impacta diretamente na vida útil da ferramenta, na precisão das peças produzidas e nos requisitos de manutenção ao longo do tempo. Um conjunto de matrizes bem construído é o primeiro passo para garantir uma operação de estampagem bem-sucedida.

O Sistema de Alinhamento de Precisão: Pinças Guia, Buchas e Blocos de Encosto

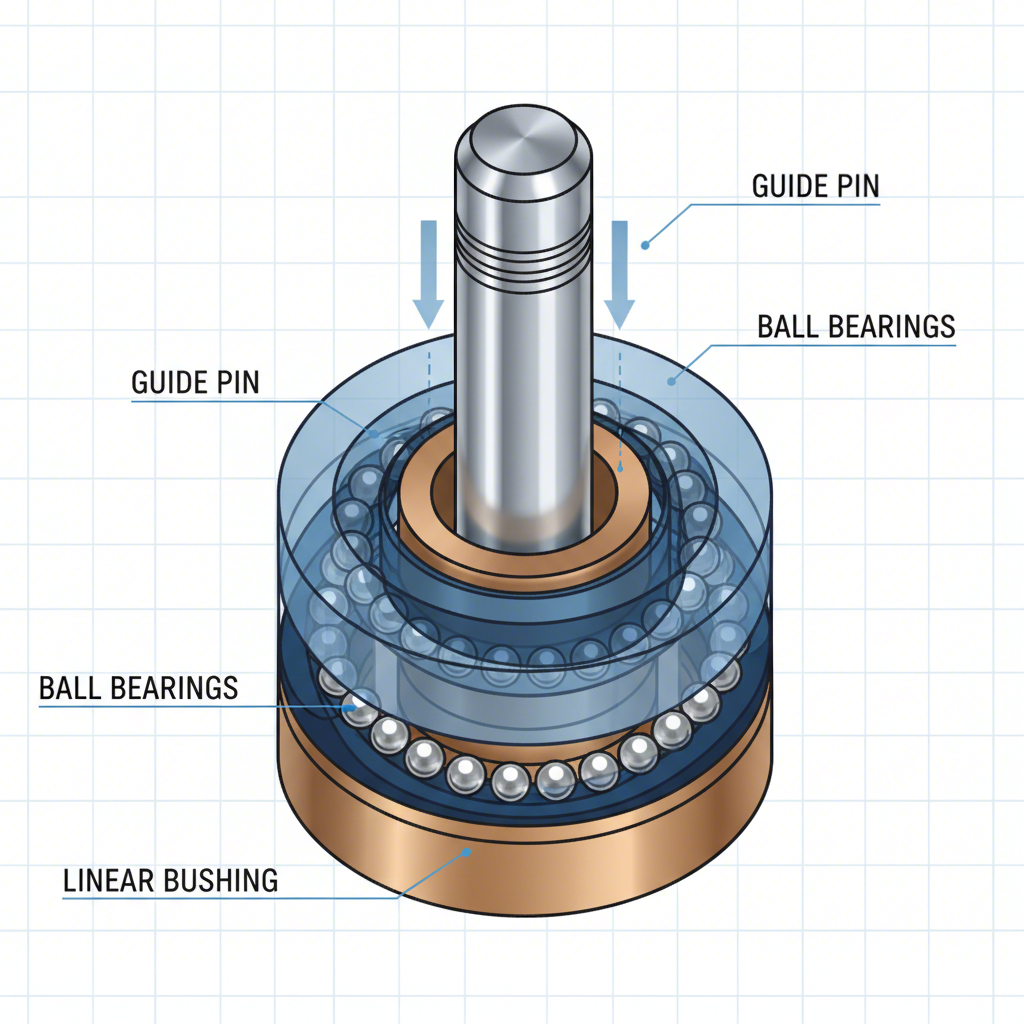

Embora o conjunto de matrizes forneça a base, o sistema de alinhamento de precisão garante que as placas superior e inferior funcionem em perfeita sincronia. Os principais componentes deste sistema são os pinos-guia e buchas. Os pinos-guia, também chamados de colunas-guia, são eixos endurecidos e retificados com precisão montados em uma das placas da matriz, que deslizam para dentro das buchas correspondentes na placa oposta. Esse encaixe assegura que os componentes operantes se encontrem exatamente conforme previsto a cada curso da prensa, o que é essencial para manter tolerâncias rigorosas e evitar danos à ferramenta.

Existem duas categorias principais de pinos-guia e buchas: por atrito e com rolamento de esferas. Os pinos por atrito são pinos maciços de aço que deslizam dentro de uma bucha, muitas vezes revestida com um material resistente ao desgaste como bronze-alumínio, que pode conter tampões de grafite para lubrificação própria. Os pinos com sistema de rolamento, por outro lado, movem-se sobre uma série de esferas alojadas numa gaiola, reduzindo drasticamente o atrito. Isso permite velocidades operacionais mais elevadas sem gerar calor excessivo e facilita a separação das metades da matriz para manutenção.

Em operações que geram força lateral significativa, pinos-guia sozinhos podem não ser suficientes para evitar desvios. É aí que entram em ação os blocos de encosto e placas de encosto. Os blocos de encosto são blocos robustos de aço montados nos dois sapatos da matriz que se engajam para absorver forças laterais. Frequentemente utilizam metais dissimilares para placas resistentes ao desgaste, como aço contra bronze-alumínio, para prevenir gripagem. Ao absorverem a força lateral, os blocos de encosto protegem os pinos-guia contra dobramento e garantem que o alinhamento dos componentes críticos de corte e conformação permaneça perfeito.

| Recurso | Pinus de Fricção | Pinus de Esferas |

|---|---|---|

| Mecanismo | Pino maciço desliza dentro de uma bucha | O pino rola sobre rolamentos de esferas dentro de uma gaiola |

| Nível de Atrito | Mais alto | Muito Baixo |

| Capacidade de Velocidade | Velocidades mais baixas | Velocidades mais altas |

| Vantagem Principal | Maior resistência à força lateral | Alta precisão, baixa fricção, fácil separação |

| Aplicação Comum | Matrizes com forças laterais significativas | Matrizes progressivas de alta velocidade e alta precisão |

Os Componentes 'Trabalhadores': Punções, Matrizes e Expulsores

Os componentes que realizam o trabalho real de corte e conformação da chapa metálica são os punções, blocos de matriz (ou botões) e expulsores. O punção é o componente macho, normalmente feito de aço-ferramenta temperado ou carboneto, que é impulsionado para baixo para executar uma operação. A matriz, ou matriz-fêmea, é o componente feminino localizado na sapata inferior da matriz. A forma e a folga entre o punção e a matriz determinam as características finais da peça estampada, como o tamanho de um furo ou o ângulo de uma dobra.

Após um punção perfurar ou conformar o material, o material tem a tendência de aderir ao punção durante seu curso de retorno. A função do desprendedor é evitar isso. Um desprendedor é uma placa carregada por pressão que envolve os punções. À medida que o cabeçote da prensa sobe, o desprendedor mantém o material pressionado contra a matriz inferior, permitindo que os punções se retirem limpidamente. Esta ação é essencial para prevenir deformações na peça e permitir operação em alta velocidade. Os desprendedores podem ser fixos ou com molas, sendo os modelos com molas capazes de fornecer uma pressão mais controlada.

O projeto e a seleção de materiais para estes componentes operacionais são fundamentais para a vida útil da ferramenta e a qualidade da peça. Conforme explicado por Dynamic Die Supply , as matrizes e blocos de corte devem ser feitos de materiais duros o suficiente para suportar impactos repetitivos e desgaste. A interação entre essas partes, juntamente com placas de pressão que mantêm a peça fixa, determina o sucesso do processo de estampagem. O alinhamento adequado, bordas de corte afiadas e uma retirada eficaz são todos necessários para produzir peças consistentes e de alta qualidade de forma eficiente.

Variações de Componentes em Matrizes Progressivas versus Matrizes de Estampagem

Embora todas as matrizes compartilhem componentes fundamentais, sua configuração e complexidade variam significativamente conforme o tipo de matriz. Os dois tipos mais comuns são as matrizes de estampagem em estágio único e as matrizes progressivas. Uma matriz de estágio único realiza uma operação por golpe da prensa, como recortar uma peça ou dobrar uma aba. Seu conjunto de componentes é relativamente simples, focado em executar essa única tarefa. Essas matrizes são frequentemente usadas em produções de menor volume ou para geometrias de peças mais simples.

Em contraste, uma matriz progressiva é uma ferramenta muito mais complexa que realiza múltiplas operações simultaneamente em diferentes estações. Uma tira de material é alimentada através da matriz, e em cada estação ocorre uma operação diferente de corte ou conformação. Isso permite que uma peça completa e complexa seja produzida a cada simples curso da prensa. Consequentemente, uma matriz progressiva contém inúmeros conjuntos de punções, buchas e ferramentas de conformação, todos alojados dentro de um único conjunto de matriz grande. Ela também inclui componentes adicionais como pinos piloto para localizar com precisão a tira em cada estação e elevadores de tarugo para avançar o material suavemente.

O projeto e a construção dessas ferramentas complexas exigem grande expertise. Para indústrias que requerem peças intricadas de alto volume, fabricantes de matrizes personalizadas para estampagem automotiva e componentes semelhantes frequentemente utilizam simulações avançadas e gerenciamento de projetos para entregar matrizes progressivas que garantem eficiência e precisão. A escolha entre uma matriz de estágio único e uma matriz progressiva depende do volume de produção, da complexidade da peça e do orçamento, pois o custo inicial de uma matriz progressiva é muito mais alto, mas o custo por peça é significativamente menor na produção em massa.

| Aspecto do Componente | Matriz de Estampagem de Estágio Único | Ferramenta de cunho progressivo |

|---|---|---|

| Operações por Curso | Um | Múltiplas operações sequenciais |

| Complexidade dos componentes | Baixo (um conjunto de ferramentas principais) | Alto (múltiplos conjuntos de punções, formas, etc.) |

| Manuseio de Materiais | Alimentação manual ou simples de peças | Sistema de alimentação automática de tira |

| Componentes Únicos | Punções básicos, blocos de matriz | Pinças-guia, elevadores de chapa, estações múltiplas |

| Volume de Produção Ideal | Baixo a Médio | Alto a muito alto |

Perguntas Frequentes Sobre Componentes de Conjunto de Matrizes

1. Quais são as partes de uma matriz chamadas?

As principais partes de uma matriz de estampagem incluem o conjunto de matriz (sapatas superior e inferior), que serve como base. Os componentes funcionais principais são pinos-guia e buchas para alinhamento, punções e botões de matriz (ou blocos) para corte e conformação, placas desmontadoras para remoção do material dos punções, e várias molas para fornecer a força necessária.

2. Quais são os componentes da fundição em matriz?

A fundição sob pressão é um processo de fabricação diferente da estampagem e utiliza componentes distintos. Uma máquina de fundição sob pressão usa um molde, ou matriz, geralmente composto por duas metades: uma matriz fixa estacionária e uma matriz móvel de expulsão. No interior, possui um sistema de pinos expulsores para ejetar a peça solidificada, uma cavidade que forma o formato da peça e canais ou portas que permitem ao metal fundido fluir para dentro da cavidade. As ligas utilizadas também são diferentes, comumente zinco, alumínio ou magnésio.

3. Qual é o detalhe construtivo de um conjunto de matrizes?

A construção de um conjunto de matrizes baseia-se em duas placas usinadas com precisão: as sapatas superior e inferior da matriz. Essas placas são alinhadas por meio de pinos-guia e buchas. Todos os demais componentes, como porta-ferramentas, blocos da matriz e placas desprendedoras, são firmemente montados nessas sapatas. Todo o conjunto é projetado para ser uma ferramenta autônoma que pode ser instalada em uma prensa para produzir peças com exatidão e repetitividade.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —