Guia sobre os Tipos Essenciais de Matrizes Automotivas de Estampagem

RESUMO

As matrizes de estampagem automotiva são ferramentas especializadas essenciais para cortar e moldar chapas metálicas em componentes veiculares precisos. Os principais tipos são categorizados pela sua complexidade operacional: matrizes de estação única, como matrizes de recorte ou compostas, realizam uma operação por golpe da prensa e são ideais para peças mais simples e volumes menores. Matrizes multiestação, incluindo matrizes progressivas e de transferência, realizam múltiplas operações sequencialmente em uma única prensa, tornando-as altamente eficientes para produções complexas e de alto volume.

Fundamentos: O que é uma Matriz de Estampagem Automotiva?

Uma matriz de estampagem automotiva é uma ferramenta de precisão utilizada no processo de conformação de metais para cortar, moldar e formar chapas metálicas em componentes específicos para veículos. Funcionando dentro de uma prensa de estampagem de alta pressão, a matriz atua como um molde que dá forma ao metal em peças que vão desde grandes painéis de carroceria e portas até suportes menores e componentes estruturais intricados. Este processo é a base da fabricação automotiva moderna, permitindo a produção em massa de peças idênticas com excepcional precisão e repetibilidade.

Os mecanismos envolvem colocar uma chapa de metal entre as duas metades da matriz. A prensa de estampagem então aplica uma força imensa, fazendo com que o metal se conforme ao formato da matriz. Esta ação pode cortar o metal ou moldá-lo em uma peça tridimensional. A distinção entre essas operações é fundamental; as operações de corte incluem processos como recorte (corte da forma exterior) e furação (perfuração de orifícios), enquanto as operações de conformação incluem dobragem, embutimento (esticamento do metal para dentro de uma cavidade) e cunhagem. Um único componente automotivo pode exigir várias dessas operações para ser concluído.

A importância das matrizes de estampagem na indústria automotiva não pode ser exagerada. Elas permitem aos fabricantes produzir peças leves, porém resistentes, em alta velocidade, o que é essencial para atingir as metas de produção e garantir a segurança e o desempenho dos veículos. Conforme detalhado por especialistas em manufatura em ALSETTE , cada matriz é projetada para produzir uma peça específica, garantindo que cada componente atenda às rigorosas tolerâncias dimensionais exigidas para a montagem perfeita do veículo.

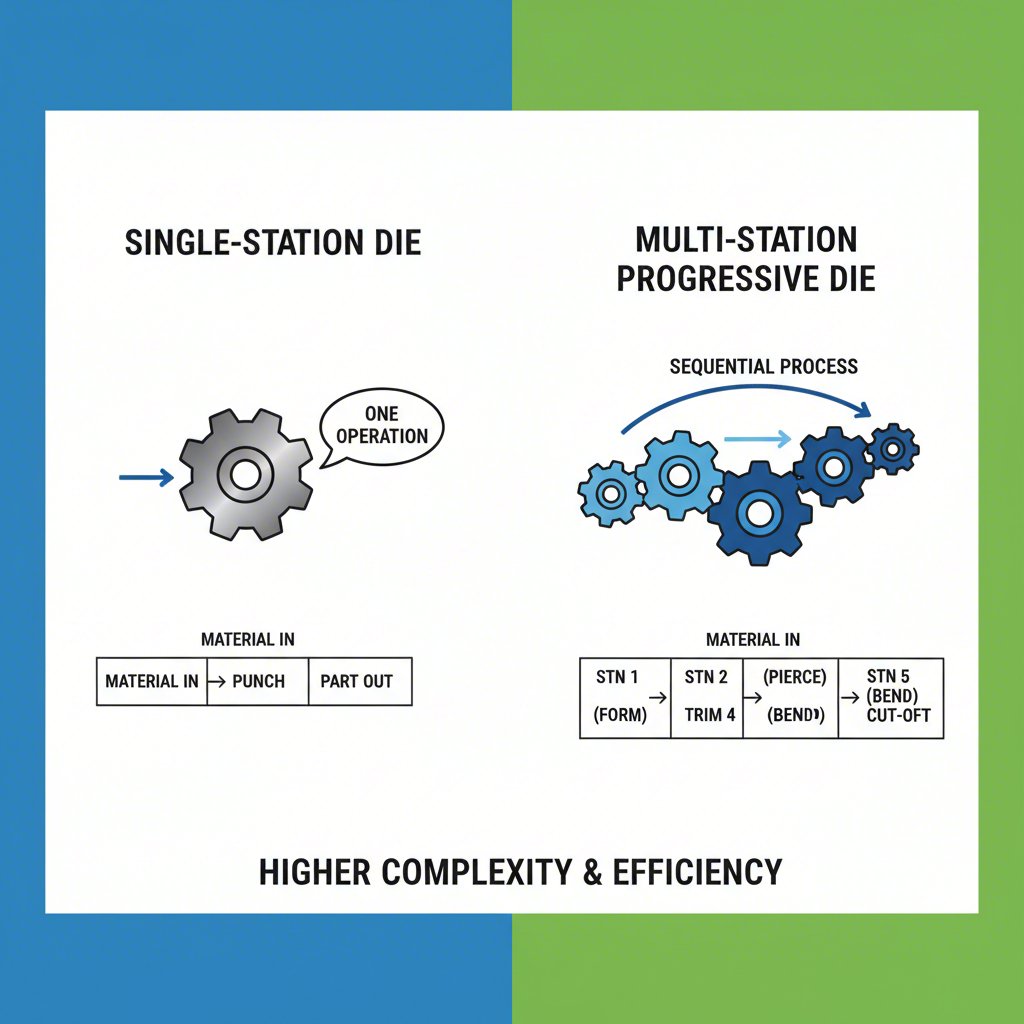

As Principais Categorias: Matrizes de Estação Única vs. Matrizes de Múltiplas Estações

As matrizes de estampagem são amplamente classificadas em duas categorias principais com base na sua estrutura operacional: matrizes de estação única e matrizes de múltiplas estações. Essa distinção fundamental determina o fluxo de produção, a eficiência e a adequação para diferentes tipos de componentes. Compreender essa classificação fornece uma estrutura clara para entender os tipos mais específicos de matrizes utilizados na fabricação.

As matrizes de estação única, também conhecidas como matrizes de estágio único, realizam uma operação específica por golpe da prensa. Por exemplo, uma prensa pode ser configurada com uma matriz de recorte para cortar a forma inicial, e a peça resultante precisará então ser transferida para outra prensa com uma matriz de perfuração para adicionar furos. Esta abordagem é simples e geralmente envolve custos iniciais de ferramental mais baixos. Como resultado, as matrizes de estação única são normalmente reservadas para componentes mais simples, produções de baixo volume ou prototipagem, onde a flexibilidade é mais importante do que a velocidade.

As matrizes de múltiplas estações, em contraste, são projetadas para realizar diversas operações sequencialmente dentro de uma única prensa. A peça passa por uma série de estações, sendo que cada estação executa uma tarefa diferente de corte ou conformação. Esse processo integrado é altamente automatizado e significativamente mais rápido do que usar várias configurações de estação única. Conforme explicado por Premier Products of Racine, Inc. , este método é a escolha preferida para a produção em grande volume de peças complexas onde a eficiência e o custo por unidade são preocupações principais. Os dois tipos mais proeminentes de matrizes multiestação são as matrizes progressivas e as de transferência.

| Critério | Moldes de estação única | Matrizes Multiestação |

|---|---|---|

| Operação | Uma operação por golpe da prensa | Múltiplas operações sequenciais por golpe da prensa |

| Volume de produção | Baixo a Médio | Alto |

| Complexidade da Parte | Simples | Complexo |

| Custo de Ferramental | Inferior | Mais alto |

| Tempo de Configuração | Mais curto | Mais longo e mais complexo |

Análise Detalhada das Matrizes Multiestação: Progressiva vs. Transferência

Dentro da categoria multiestação, as matrizes progressivas e de transferência representam duas abordagens avançadas, mas distintas, para a fabricação em grande volume. A escolha entre elas depende fortemente do tamanho, da complexidade da peça e dos objetivos de eficiência de material. Ambas são capazes de produzir componentes intricados, mas alcançam esse resultado por meio de métodos diferentes de manipulação do material.

Matrizes progressivas

Em uma matriz progressiva, uma bobina ou tira de chapa metálica é alimentada através da prensa. A tira permanece intacta enquanto avança por uma série de estações, cada uma realizando uma operação específica, como perfuração, cunhagem ou dobragem. A peça é gradualmente formada e só é separada da tira metálica na estação final. Esse processo de alimentação contínua permite velocidades de produção muito altas, tornando as matrizes progressivas ideais para a produção de grandes quantidades de peças de pequeno a médio porte, como suportes, grampos e conectores eletrônicos.

Transferência de matrizes

Uma matriz de transferência opera de maneira diferente. O processo começa cortando uma chapa da peça metálica. Esta chapa individual é então transferida de uma estação para a próxima usando um sistema mecânico, como braços robóticos ou garras. Cada estação é uma matriz independente que realiza uma única operação. Como a peça não está ligada a uma tira portadora, este método é mais adequado para componentes maiores e mais complexos, como carcaças profundas, estruturas e peças estruturais. Uma vantagem importante destacada por Larson Tool & Stamping é que as matrizes de transferência reduzem significativamente o desperdício de material, já que não é necessária uma tira portadora.

| Critério | Ferramenta de cunho progressivo | Molde de Transferência |

|---|---|---|

| Manuseio de Materiais | A peça permanece ligada a uma tira metálica até a operação final. | Peça individual (chapa) é transferida entre estações mecanicamente. |

| Velocidade de produção | Muito elevado | Alta, mas normalmente mais lenta que a progressiva. |

| Capacidade de Tamanho da Peça | Pequeno a Médio | Médio a grande e complexo |

| Resíduos de materiais | Mais alta (devido à tira portadora) | Inferior (sem tira de suporte) |

| Custo de Ferramental | Alto | Muito alta (inclui mecanismo de transferência) |

Explorando Estações Únicas e Matrizes Especializadas

Embora matrizes de múltiplas estações sejam projetadas para produção em volume, uma grande variedade de matrizes de estação única e especializadas desempenham funções essenciais tanto em ambientes de baixo quanto de alto volume. Essas matrizes geralmente são focadas em executar uma ou duas tarefas altamente específicas com grande precisão. Compreender esses tipos é essencial para ter uma visão completa das operações de estampagem.

- Matrizes de Blanking: Esses são alguns dos tipos de matriz mais fundamentais. Uma matriz de corte é usada para recortar um formato específico, ou um "blank", de uma chapa maior de metal. A peça recortada é a parte desejada, e o material ao redor é considerado sucata. Este é frequentemente o primeiro passo em um processo de fabricação multifásico.

- Matrizes de furação: O oposto de uma matriz de corte, uma matriz de perfuração faz furos, rasgos ou outras aberturas em uma peça. Nesse caso, o material removido é a sucata, enquanto a chapa principal é a peça desejada.

- Matrizes compostas: Um tipo eficiente de matriz de estação única, uma matriz composta realiza múltiplas operações de corte em um único golpe da prensa. Por exemplo, pode recortar o contorno externo de uma arruela enquanto simultaneamente perfura o seu furo central. Isso garante excelente concentricidade entre os recursos e é ideal para produzir peças planas como juntas e arruelas com alta precisão.

- Matrizes Combinadas: Semelhantes às matrizes compostas, as matrizes combinadas realizam mais de uma operação por golpe. No entanto, combinam uma operação de corte com uma operação não cortante (conformação), tal como recortar e dobrar simultaneamente.

- Matrizes de Conformação e Estampagem: Essas matrizes moldam o metal sem cortá-lo. Matrizes de conformação são usadas para dobrar ou moldar peças como suportes, enquanto matrizes de estampagem esticam ou puxam a chapa metálica para uma forma tridimensional profunda. A estampagem é o processo utilizado para criar componentes como cárteres de óleo e painéis de carroceria.

- Matrizes de Cunhagem e Repuxo: Essas matrizes especializadas são usadas para adicionar detalhes finos ou padrões a uma superfície metálica. Matrizes de cunhagem aplicam pressão extrema para fazer o metal fluir para dentro das características intrincadas da matriz, criando peças altamente detalhadas. Matrizes de gravura criam desenhos em relevo ou reentrâncias na chapa metálica, frequentemente para fins decorativos ou para adicionar características funcionais como superfícies antiderrapantes, conforme detalhado por DureX Inc.

Critérios Críticos de Seleção: Como Escolher a Matriz Correta

Selecionar a matriz de estampagem apropriada é uma decisão crítica que impacta diretamente o custo de produção, a qualidade e a eficiência. A escolha não é arbitrária, mas guiada por um conjunto de fatores técnicos e econômicos. Os fabricantes devem avaliar cuidadosamente os requisitos do projeto em relação às capacidades de cada tipo de matriz para encontrar a solução ideal.

Os principais critérios para seleção de matrizes, conforme descrito por especialistas do setor como JV Manufacturing Co. , são a complexidade da peça, o volume de produção e as propriedades do material. Peças simples e planas para uma produção de baixo volume podem ser produzidas de forma economicamente viável com matrizes de estação única, como matrizes de corte ou compostas. No entanto, para um componente complexo com múltiplas dobras e características exigidas em quantidades de centenas de milhares, uma matriz progressiva é quase sempre a escolha necessária para alcançar a velocidade exigida e um baixo custo por peça, apesar do seu alto investimento inicial.

O volume de produção é muitas vezes o fator decisivo. O alto custo inicial de projetar e construir uma matriz progressiva ou de transferência só é justificado quando distribuído por um grande número de peças. Para lotes menores, os tempos de ciclo mais longos e o manuseio manual associados às matrizes de estação única são mais econômicos. As propriedades do material também desempenham um papel crucial. Materiais mais duros ou mais espessos, como aço de alta resistência, exigem matrizes mais robustas e resistentes ao desgaste, o que pode influenciar o projeto e o custo da ferramenta.

Navegar por essas decisões complexas geralmente exige uma profunda especialização. Por exemplo, fabricantes especializados como Shaoyi (Ningbo) Metal Technology Co., Ltd. trabalham com clientes do setor automotivo para projetar e produzir matrizes de estampagem personalizadas adaptadas a requisitos específicos de componentes, desde prototipagem rápida até produção em massa. Em última análise, uma análise minuciosa desses fatores garante que a tecnologia de matriz escolhida esteja alinhada tanto às especificações de engenharia quanto aos objetivos comerciais do projeto.

Perguntas Frequentes

1. Quais são os quatro principais tipos de estampagem metálica?

Embora existam muitas operações específicas, as quatro categorias mais comumente referenciadas de estampagem de metais são: estampagem em matriz progressiva, estampagem em matriz de transferência, estampagem por embutimento profundo e estampagem multieslido. As estampagens progressiva e por transferência envolvem matrizes com múltiplas estações para produção em grande volume. O embutimento profundo é um processo de conformação utilizado para criar peças profundas e ocas, enquanto a estampagem multieslido utiliza vários deslizadores móveis para conformar peças complexas a partir de diferentes direções.

2. Quais são as diferentes formas de matriz?

No contexto da fabricação, uma "matriz" é uma ferramenta especializada usada para cortar ou moldar material utilizando uma prensa. As formas principais incluem matrizes de corte (como recorte e furação), que cisalham o material, e matrizes de conformação (como dobragem, estampagem e cunhagem), que moldam o material sem o cortar. Estas podem ser ainda categorizadas em matrizes de estação única, compostas, progressivas e de transferência, com base na sua complexidade operacional.

3. Quantos tipos de estampagem existem?

Existem inúmeros tipos específicos de operações de estampagem, cada uma projetada para uma função particular. Os principais processos incluem recorte, furação, dobragem, estampagem, conformação, cunhagem e repuxo. Essas operações podem ser combinadas de várias maneiras usando diferentes tipos de matrizes (simples, compostas, progressivas, etc.) para criar uma variedade quase ilimitada de peças metálicas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —