Peças Essenciais para a Fabricação de Braços de Controle Tubulares

RESUMO

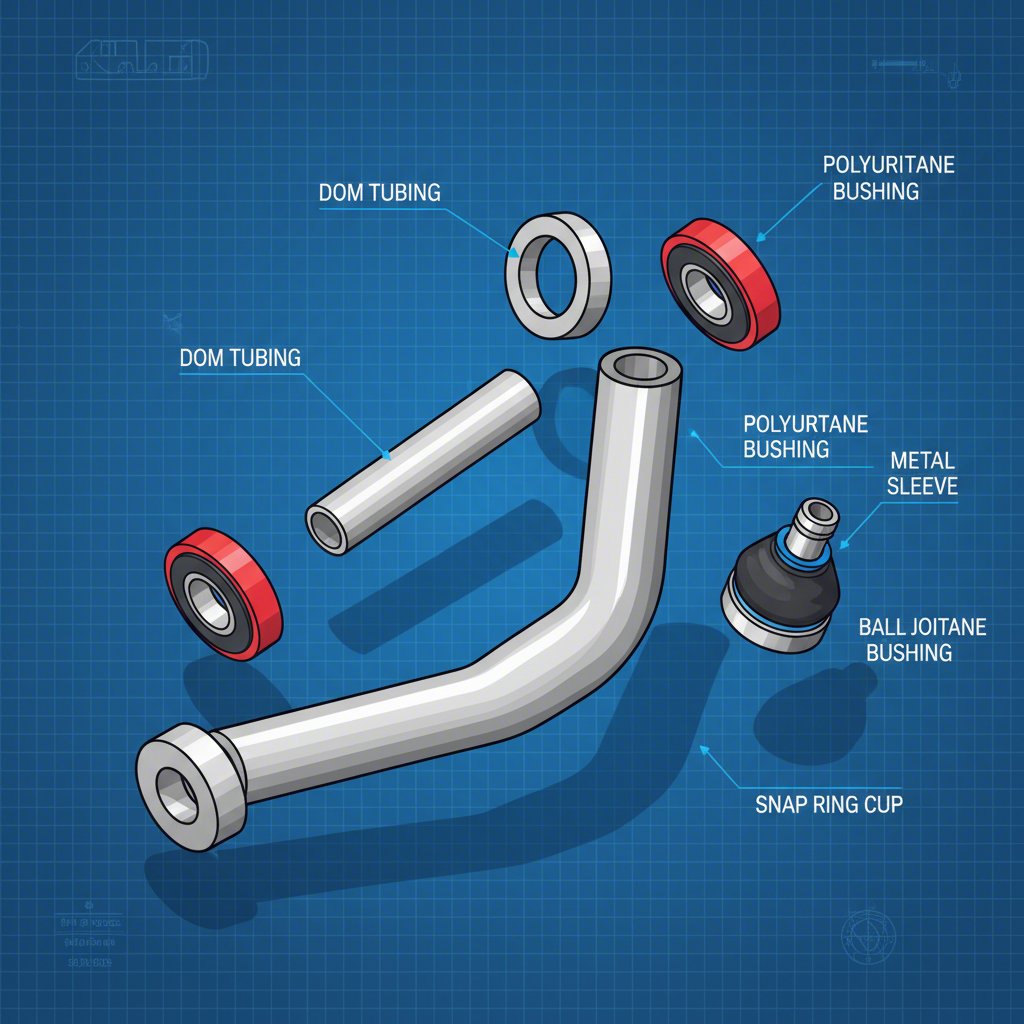

A fabricação de braços de suspensão tubulares personalizados exige um conjunto específico de peças e um processo preciso. Os componentes essenciais incluem tubos DOM ou Chromoly de alta resistência, buchas soldadas com rosca para terminais esféricos, buchas de alta qualidade (Delrin ou poliuretano) e copos usinados para articulações esféricas. O processo de fabricação depende de um projeto preciso, corte e entalhe exatos dos tubos, montagem dentro de uma estrutura rígida para manter a geometria e soldagem TIG meticulosa para máxima resistência e segurança.

Componentes Essenciais para Fabricação de Braço de Suspensão

Construir um conjunto de braços de controle tubulares do zero é um projeto recompensador que lhe dá controle total sobre a geometria da suspensão do seu veículo. No entanto, o sucesso depende de começar com os materiais certos. Estas não são peças que você pode encontrar em uma loja de ferragens local; são componentes especializados projetados para suportar tensões imensas. Conseguir peças de alta qualidade é o primeiro e mais crítico passo no processo de fabricação.

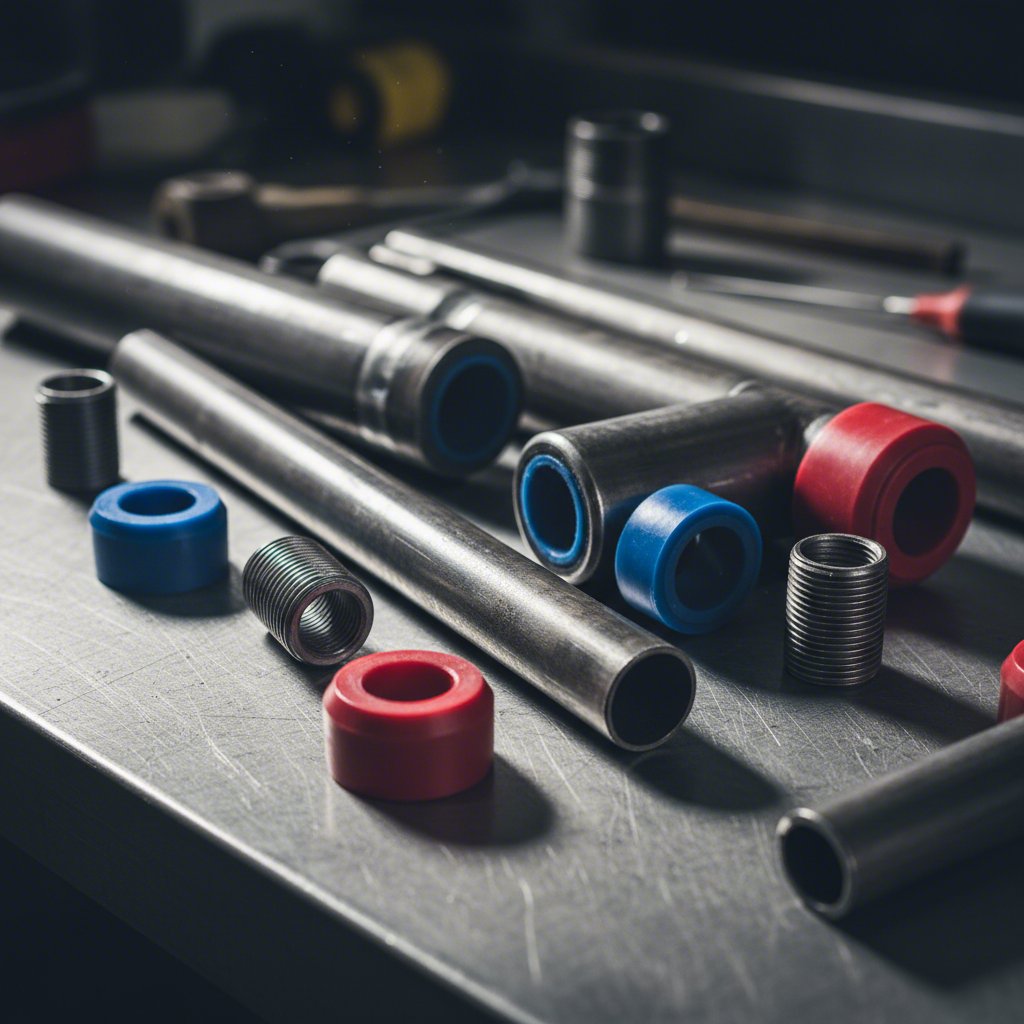

A base de qualquer braço de controle tubular é o próprio tubo. A maioria dos fabricantes escolhe entre aço Drawn Over Mandrel (DOM) e aço 4130 Chromoly. Conforme observado em produtos de fabricantes como Porterbuilt , a tubulação DOM de parede grossa é uma escolha popular pela sua alta resistência, excelente uniformidade e custo-benefício, tornando-a ideal para aplicações em estrada e de desempenho. O cromo-molibdênio oferece uma relação resistência-peso superior, sendo o material preferido para aplicações em corridas onde cada grama importa, uma opção detalhada em construções personalizadas de alto desempenho. A seleção depende do orçamento do seu projeto e dos objetivos de desempenho.

Além da tubulação, você precisará de vários componentes essenciais para criar braços funcionais e ajustáveis. Fornecedores online como JOES Racing Products e CB Chassis Products oferecem uma gama abrangente dessas peças. Uma lista típica de compras inclui:

- Extremidades de Tubo para Solda (Buja): Essas buchas roscadas são soldadas nas extremidades da tubulação DOM para receber articulações esféricas (terminais esféricos) ou reguladores roscados, permitindo ajustes precisos no alinhamento.

- Buchas e Luvas: Esses componentes são prensados nos pontos de pivô do chassi dos braços de controle. As opções de alto desempenho incluem Delrin para mínima deflexão e longa durabilidade ou poliuretano para um equilíbrio entre desempenho e amortecimento de vibrações.

- Cápsulas ou Placas da Junta Esférica: Essas peças prendem a junta esférica no lado da roda do braço de controle. Podem ser placas para juntas esféricas parafusadas ou cápsulas usinadas para modelos prensados, e devem ser posicionadas com precisão e soldadas.

- Abas e Suportes de Montagem: Esses elementos são soldados ao quadro do veículo para fornecer pontos de fixação para os pivôs dos braços de controle.

Para projetos que exigem especificações exclusivas, produção em grande volume ou precisão superior em componentes como placas cortadas a CNC e cápsulas de junta esférica, a parceria com um fabricante especializado pode ser vantajosa. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. fornece estampagem personalizada e fabricação de componentes metálicos automotivos, oferecendo a precisão essencial para peças de suspensão. Isso garante encaixe perfeito e consistência metalúrgica, fundamentais tanto para segurança quanto para desempenho.

Comparação de Materiais: Aço DOM vs. 4130 Chromoly

| Recurso | Aço DOM | 4130 Chromoly |

|---|---|---|

| Resistência | Muito forte e durável para a maioria dos aplicativos. | Maior resistência à tração, permitindo paredes mais finas e menor peso para a mesma resistência. |

| Peso | Mais pesado que o Chromoly para resistência equivalente. | Mais leve, tornando-o ideal para corridas e redução de peso não suspenso. |

| Custo | Mais acessível e amplamente disponível. | Significativamente mais caro. |

| Soldabilidade | Mais fácil de soldar com MIG ou TIG; menos sensível ao calor. | Exige soldagem TIG. O pré-aquecimento e o pós-aquecimento são geralmente necessários apenas para espessuras de parede superiores a 0,120 polegadas. |

| Aplicação Ideal | Desempenho urbano, caminhões personalizados (C10, S10) e fabricação em geral. | Motorsport profissional, corridas off-road e aplicações onde o peso é crítico. |

O Processo de Fabricação: Do Projeto à Solda Final

Com os componentes adquiridos, inicia-se o processo de fabricação. É aqui que a precisão, a paciência e as ferramentas adequadas são fundamentais. Construir braços de controle não se trata apenas de soldar tubos; é um exercício de engenharia que afeta diretamente a dirigibilidade e a segurança do seu veículo. Todo o processo deve ser metódico para garantir que o produto final seja ao mesmo tempo resistente e geometricamente perfeito.

A jornada da matéria-prima até o produto acabado segue uma sequência clara de etapas. Conforme detalhado em um registro completo de construção por Wilhelm Raceworks , mesmo detalhes aparentemente menores, como garantir raios generosos em vez de cantos vivos, podem ter um grande impacto na resistência da peça a tensões e fadiga. Uma abordagem profissional envolve um planejamento e execução cuidadosos em todas as etapas.

Aqui está uma divisão passo a passo do processo de fabricação:

- Projeto e Medição: O primeiro passo é finalizar o seu projeto, utilizando software CAD para análise de tensão ou medindo cuidadosamente os pontos de fixação da suspensão do seu veículo. Você deve determinar o comprimento desejado, o ângulo da junta esférica e os locais dos pivôs para atingir os valores alvo de câmber, cáster e centro de rolamento.

- Corte e Entalhamento: Corte os tubos DOM ou cromo-molibdênio nos comprimentos exatos definidos no seu projeto. As extremidades dos tubos que serão unidas a outros tubos devem ser 'entalhadas' ou 'escareadas' para se encaixarem perfeitamente, criando uma junção forte para soldagem. Uma entalhadeira de tubos é a melhor ferramenta para essa tarefa.

- Usinagem e Preparação: Peças personalizadas, como os encaixes que seguram a junta esférica, podem precisar ser usinadas em um torno ou fresadora. Antes da soldagem, limpe completamente todos os componentes para remover qualquer óleo, graxa ou carepa que possa contaminar a solda.

- Construção de um Gabarito: Este é, sem dúvida, o passo mais crucial. Um gabarito de fabricação é um dispositivo que mantém todos os componentes individuais do braço de controle exatamente nas suas posições finais. Construir um gabarito preciso e rígido é essencial para garantir que o braço de controle não fique deformado pelo calor da soldagem e que sua geometria final esteja correta.

- Solda de Montagem e Verificação: Coloque todos os componentes no gabarito e aplique pequenas soldas de fixação ('tack') para mantê-los unidos. Após a fixação, remova o braço do gabarito e faça um teste de encaixe no veículo para verificar suas dimensões e folgas antes da soldagem final.

- Soldagem Final: Para componentes de suspensão, a soldagem por Tungsten Inert Gas (TIG) é o método preferido devido à sua precisão e aos cordões fortes e limpos que produz. Soldar as juntas em sequência escalonada para distribuir uniformemente o calor e minimizar deformações. Para o aço 4130 Chromoly, o resfriamento lento (como envolver a peça em um cobertor de soldagem) é necessário para evitar que o material fique frágil; no entanto, o pré-aquecimento é normalmente exigido apenas para tubos com espessura de parede superior a 0,120 polegadas.

- Acabamento: Após a soldagem e o resfriamento, o braço de controle pode ser revestido com pintura em pó ou tinta para resistência à corrosão. Por fim, prensar as buchas e instalar a junta esférica para completar a montagem.

Braços Tubulares vs. Placa: Uma Escolha Crítica de Projeto

Ao projetar braços de controle personalizados, uma das escolhas fundamentais que um fabricante enfrenta é entre usar um design tubular ou um plano. Embora ambos possam ser extremamente resistentes, suas construções conferem características diferentes, tornando-os adequados para aplicações distintas. Compreender essas diferenças é essencial para construir um sistema de suspensão que corresponda ao uso pretendido do seu veículo.

Um braço de controle tubular, como o nome sugere, é construído principalmente a partir de tubos redondos ou, às vezes, quadrados. Esse design é excelente para resistir a forças vindas de múltiplas direções, como cargas de torção e forças de empurrar-puxar (tração e compressão), comuns na condução esportiva em estrada. A forma arredondada distribui uniformemente as tensões, tornando-o uma solução eficiente e leve para a maioria das aplicações, desde carros de rua até corridas em circuito.

Um braço de chapa, frequentemente visto em corridas off-road extremas, é fabricado a partir de várias peças de aço plano que são cortadas e soldadas juntas para formar uma estrutura semelhante a uma caixa. Esse método de construção cria um braço excepcionalmente resistente e rígido, especialmente contra impactos verticais diretos, como ao aterrissar após um grande salto. Embora geralmente seja mais pesado que um braço tubular, sua resistência pode ser uma vantagem em ambientes severos. Como observou um usuário de fórum: 'Braços de chapa serão mais fortes. O tubo é melhor em algo como uma gaiola de rolamento, onde as forças (impactos) podem vir de qualquer ângulo.' Isso destaca a troca principal entre os dois projetos.

Comparação: Braços de Controle Tubulares vs. de Chapa

| Característica | Braços de controle tubulares | Braços de Controle de Chapa |

|---|---|---|

| Perfil de Resistência | Excelente rigidez torsional e resistência à tração/compressão. Eficiente no manuseio de cargas provenientes de múltiplos ângulos. | Resistência extremamente alta contra cargas verticais e laterais diretas. Pode ser mais forte, mas menos eficiente em relação ao seu peso. |

| Peso | Geralmente mais leve para um determinado nível de resistência, devido à eficiência dos tubos redondos. | Normalmente mais pesado e volumoso, pois exige mais material para criar a estrutura caixa. |

| Complexidade de fabricação | Requer entalhes precisos nos tubos e um gabarito robusto. A soldagem pode ser complexa ao redor das juntas curvas. | Requer corte CNC ou plasma para as chapas e soldagem extensiva. Frequentemente é necessário bafles internos. |

| Custo | O custo do material para tubos DOM é moderado. O cromo-molibdênio aumenta significativamente o custo. | Os custos de material para chapas de aço podem ser altos, e os custos com mão de obra/corte são frequentemente maiores. |

| Aplicação Ideal | Desempenho em estrada, corridas de rua, arrancadas, caminhões personalizados e a maioria dos veículos rodoviários. | Caminhões Trophy, veículos para escalada de rochas e veículos off-road extremos que suportam impactos severos. |

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —