Escolha do Aço-Ferramenta Adequado para Matrizes Automotivas

O aço-ferramenta é uma categoria de aços-liga com alto teor de carbono projetada para oferecer dureza excepcional, resistência ao desgaste e tenacidade. Na indústria automotiva, classes específicas de aço-ferramenta para matrizes automotivas são essenciais para criar ferramentas duráveis destinadas a processos de fabricação em alta produção. Classes como D2 são usadas para estampagem a frio, enquanto H13 é o padrão para aplicações em alta temperatura, como fundição sob pressão e forjamento, garantindo precisão e longa vida útil.

Entendendo o Aço-Ferramenta: Propriedades e Papel na Fabricação Automotiva

O aço-ferramenta é uma classe de aços-liga com alto teor de carbono, especificamente formulada e tratada termicamente para produzir ferramentas, matrizes e moldes. Diferentemente do aço-carbono padrão, que é composto principalmente de ferro e carbono, o aço-ferramenta contém quantidades significativas de elementos de liga, como cromo, molibdênio, vanádio e tungstênio. Esses elementos formam partículas duras de carboneto dentro da matriz do aço, conferindo-lhe as propriedades superiores necessárias para conformar outros materiais sob pressão e temperatura extremas. O termo 'aço para matriz' é frequentemente usado como sinônimo de aço-ferramenta, embora geralmente se refira a classes específicas de aço-ferramenta escolhidas para aplicações de fabricação de matrizes, devido à sua alta dureza e resistência ao desgaste.

O desempenho do aço-ferramenta na fabricação automotiva depende de um equilíbrio preciso de propriedades mecânicas, alcançado por meio de uma composição cuidadosa e um processo meticuloso de tratamento térmico envolvendo austenitização, têmpera e revenimento. Esse processo adapta a microestrutura final do aço para otimizar suas características para uma tarefa específica. Por exemplo, uma matriz para estampar painéis da carroceria deve resistir ao desgaste abrasivo durante milhões de ciclos, enquanto uma matriz para forjar um virabrequim deve suportar impactos e altas temperaturas extremas sem rachar ou deformar.

As propriedades principais que tornam o aço-ferramenta indispensável para matrizes automotivas incluem:

- Dureza Excepcional: Muitos aços-ferramenta temperados podem atingir uma dureza superior a 60 HRC (escala Rockwell C), permitindo que cortem e conformem outros metais sem perder sua forma.

- Alta resistência ao desgaste: A presença de carbonetos duros, particularmente em graus de alto cromo como o D2, permite que o aço resista à abrasão provocada pelo contato com chapas metálicas e outros materiais, o que é essencial para prolongar a vida útil da matriz. De acordo com especialistas em manufatura da Protolabs , esta propriedade garante qualidade consistente das peças durante longas séries de produção.

- Resistência: Esta é a capacidade do material de absorver impacto e energia sem se romper. Graus resistentes ao choque, como o S7, são projetados para suportar as enormes cargas de impacto comuns em certas operações de conformação e perfuração.

- Estabilidade térmica: Os aços para trabalho a quente, como o H13, são desenvolvidos para manter sua dureza e resistência nas altas temperaturas encontradas em processos de fundição sob pressão e forjamento, evitando amolecimento e falha prematura.

Na produção automotiva de grande volume, o uso do aço-ferramenta correto é um fator crítico para a eficiência operacional. Um material de matriz bem escolhido reduz o tempo de inatividade para manutenção e substituição, minimiza defeitos nas peças e, em última instância, reduz o custo por peça. La inversión inicial em um aço-ferramenta de alto desempenho gera retornos através de maior produtividade e confiabilidade na linha de fabricação.

Principais Classes de Aço-Ferramenta para Matrizes Automotivas: Uma Comparação Detalhada

A seleção de uma classe específica de aço-ferramenta é determinada pelas exigências do processo de fabricação. O sistema de classificação do American Iron and Steel Institute (AISI) agrupa esses aços com base em suas propriedades e método de têmpera. Para matrizes automotivas, as categorias mais relevantes são os aços para Trabalho a Frio (séries A e D), Trabalho a Quente (série H) e Resistentes ao Choque (série S). Compreender as características das classes mais comuns é fundamental para projetar ferramentas robustas e eficientes.

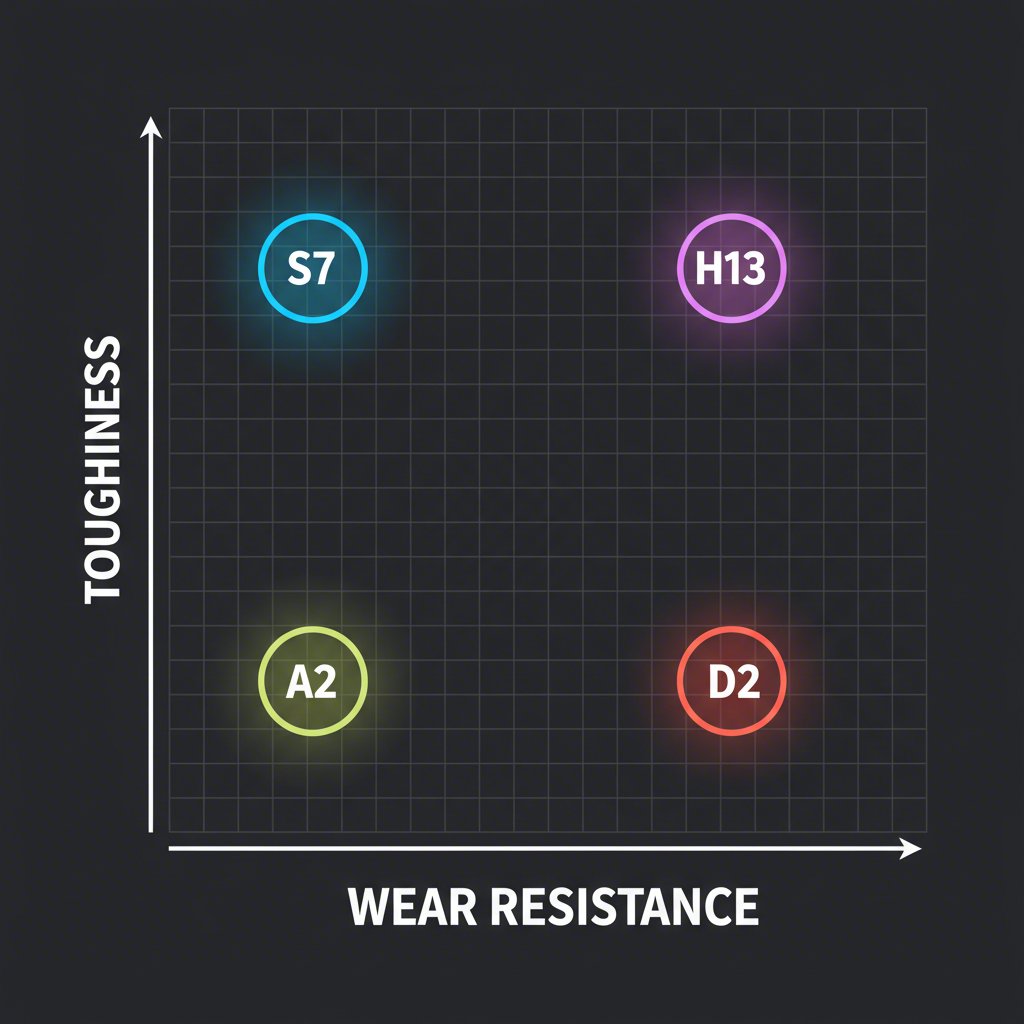

Entre os graus mais frequentemente especificados para aplicações automotivas estão D2, A2, H13 e S7. Cada um oferece um perfil único de propriedades. O D2, um aço de alto carbono e alto cromo, é conhecido por sua excelente resistência ao desgaste, tornando-o uma escolha ideal para matrizes de corte e estampagem. O A2 é um aço que endurece ao ar e proporciona um bom equilíbrio entre resistência ao desgaste e tenacidade, com excelente estabilidade dimensional durante o tratamento térmico, sendo assim uma opção versátil para matrizes de conformação. O H13 é o padrão da indústria para aplicações de trabalho a quente, oferecendo superior resistência à fadiga térmica. O S7 fornece excepcional tenacidade ao impacto, tornando-o ideal para matrizes que devem suportar repetidos golpes pesados.

Para auxiliar na seleção, a tabela a seguir compara esses principais tipos de aços-ferramenta utilizados na fabricação de matrizes automotivas.

| Grau de Aço | Tipo AISI | Propriedades-chave | Aplicação Principal em Matrizes Automotivas |

|---|---|---|---|

| H13 | Trabalho a Quente (Série H) | Resistência a altas temperaturas, boa tenacidade, resistência à fadiga térmica | Matrizes para fundição sob pressão, extrusão e forjamento |

| D2 | Trabalho a Frio (Série D) | Excelente resistência ao desgaste e abrasão, alta resistência à compressão | Estampagem de alto volume, matrizes de corte e conformação |

| A2 | Trabalho a Frio (Série A) | Boa combinação de resistência ao desgaste e tenacidade, excelente estabilidade dimensional | Matrizes de conformação, matrizes de estampagem, punções, ferramentas de rebarbação |

| S7 | Resistente ao Choque (Série S) | Superior tenacidade ao impacto, boa resistência ao desgaste, alta resistência | Matrizes de estampagem, perfuração e conformação pesadas que exigem absorção de choque |

A escolha entre esses graus envolve frequentemente um compromisso. Por exemplo, embora o D2 ofereça superior resistência ao desgaste abrasivo, é mais frágil que o S7. Um engenheiro pode optar pelo D2 para uma matriz de corte simples, mas escolher o S7, mais resistente, para uma matriz de cunhagem que sofra altas forças de impacto. Da mesma forma, embora o A2 ofereça melhor tenacidade que o D2, não iguala a durabilidade do D2 em situações de alto desgaste. A seleção final depende de uma análise detalhada das tensões específicas que a matriz enfrentará durante sua vida útil.

Associar o Aço ao Processo: Aplicações na Fabricação de Matrizes Automotivas

A seleção do grau apropriado de aço-ferramenta está diretamente ligada ao processo de fabricação específico para o qual será utilizado. Cada método de conformação de metal na indústria automotiva — desde a estampagem de chapas metálicas para painéis de portas até a forjagem de componentes de motor — impõe tensões únicas sobre a matriz. Alinhar as propriedades do aço com essas exigências é crucial para o sucesso.

Matrizes de Estampagem e Conformação

Estampagem, corte e conformação são processos a frio que envolvem a moldagem de chapas metálicas à temperatura ambiente. O principal desafio para as matrizes nessas aplicações é o desgaste abrasivo causado pelo contato contínuo com a peça trabalhada, bem como a necessidade de bordas de corte afiadas e duráveis. Por essas razões, os aços-ferramenta a frio com alto teor de carbono e cromo são o padrão da indústria. Fornecedores líderes como Southern Tool Steel recomendar Aço-ferramenta D2 para corridas de estampagem de grande volume em que a resistência ao desgaste é a principal prioridade. O seu abundante carburo de cromo proporciona uma longevidade excepcional. Para aplicações que exijam um melhor equilíbrio entre dureza e resistência ao desgaste, ou onde formas mais complexas aumentam o risco de chipping, Aço-Ferramenta A2 é uma excelente escolha devido à sua estabilidade dimensional superior e natureza robusta. Quando um projeto exige matrizes de estampação complexas e altamente confiáveis, é fundamental trabalhar com um fabricante especializado. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. oferece design e produção especializados de matrizes de estampagem automotiva personalizadas, aproveitando um profundo conhecimento de materiais para otimizar o desempenho e a vida útil das ferramentas para OEMs e fornecedores de nível 1.

Forja e fundição a moagem

A fundição e a forja a óleo são processos de trabalho a quente que envolvem a moldagem de metal a temperaturas extremamente altas. Os materiais utilizados nestes ambientes devem resistir a choques térmicos severos, ciclos rápidos de aquecimento e arrefecimento, assim como à erosão do metal fundido e a forças de compressão elevadas. O material primário para estas aplicações é o Aço para Ferramentas H13 . Como explicado pelos especialistas da meviy o H13 é projetado para manter sua dureza e resistência mesmo quando operado a temperaturas de fogo-a-vermelho, o que é essencial para prevenir a falha prematura da matriz. Sua excelente resistência e resistência à fadiga térmica permitem que ele suporte milhares de ciclos sem rachaduras, tornando-se a escolha ideal para a produção de peças automotivas complexas como blocos de motor, caixas de transmissão e componentes de suspensão.

Impeachment & Shock-Load Dies

Certas operações de fabricação automotiva, tais como perfurar, forjar ou cortar, sujeitam a forma a forças de impacto súbitas e intensas. Nestes cenários, é necessário um aço com a máxima resistência para evitar que uma falha catastrófica se quebre ou se descasque. S7 aço para ferramentas é especificamente concebido para este efeito. Sua composição é otimizada para fornecer uma resistência excepcional ao impacto, tornando-a muito mais resistente do que as classes altamente resistentes ao desgaste como a D2. Embora possa não durar tanto em aplicações puramente abrasivas, o S7 é a escolha mais segura e confiável para ferramentas que devem absorver cargas de choque significativas durante a operação.

Critérios de seleção: Como escolher o melhor aço para ferramentas

A seleção do aço-ferramenta ideal para uma matriz automotiva é uma decisão de engenharia crítica que equilibra desempenho, usinabilidade e custo. Uma abordagem sistemática que considere todas as variáveis operacionais levará a uma ferramenta mais confiável e economicamente eficiente. A escolha raramente se baseia em uma única propriedade, mas sim em encontrar o melhor compromisso entre características concorrentes para atender a uma aplicação específica.

Os engenheiros devem avaliar diversos fatores críticos para tomar uma decisão informada. Esses fatores determinam como a matriz irá funcionar e quanto tempo durará na produção. Ignorar qualquer um desses fatores pode resultar em falha prematura da ferramenta, paradas dispendiosas e qualidade inconsistente das peças. As considerações principais incluem:

- Temperatura de Operação: Esta é a primeira e mais importante distinção. O processo é uma aplicação a frio, como estampagem, ou um processo a quente, como forjamento? Aços para trabalho a quente, como o H13, são obrigatórios em ambientes de alta temperatura, enquanto os aços para trabalho a frio oferecem maior dureza para operações à temperatura ambiente.

- Resistência ao Desgaste vs. Tenacidade: Este é o trade-off clássico na seleção de aços-ferramenta. Alta resistência ao desgaste (ideal para corte e estampagem) é normalmente alcançada com alta dureza e teor de carbonetos, o que pode tornar o aço mais frágil. Alta tenacidade (ideal para aplicações com impacto) exige um aço que possa deformar-se ligeiramente sem fraturar, frequentemente às custas de alguma resistência ao desgaste.

- Dureza Necessária (HRC): A dureza desejada, medida na escala Rockwell C, deve ser especificada com base na aplicação. Uma matriz de corte pode exigir uma dureza de 60-62 HRC para manter uma borda afiada, enquanto uma matriz de conformação pode ser revenida a uma dureza ligeiramente inferior para aumentar sua tenacidade.

- Estabilidade Dimensional: Para matrizes complexas e de alta precisão, é fundamental que o aço mantenha sua forma e dimensões durante o processo de tratamento térmico. Aços com endurecimento ao ar, como o A2, são conhecidos por sua excelente estabilidade dimensional, minimizando deformações e reduzindo a necessidade de usinagem cara após o tratamento térmico.

- Custo e Usinabilidade: Embora o desempenho seja primordial, o orçamento é sempre um fator. Aços altamente ligados e de alto desempenho são mais caros e podem ser mais difíceis de usinar do que os graus mais simples. O custo total, incluindo material bruto, usinagem e tratamento térmico, deve ser avaliado em relação à vida útil e ao desempenho esperado da matriz.

Para colocar isso em prática, considere este cenário: para uma matriz de estampagem de alto volume que produz suportes automotivos simples (um processo a frio), o desgaste abrasivo é a principal preocupação. O D2 seria um candidato forte devido à sua excepcional resistência ao desgaste. No entanto, se essa mesma matriz tivesse cantos internos vivos ou fosse usada para conformar um aço de alta resistência, o risco de trincas aumentaria. Nesse caso, o A2 mais tenaz ou até mesmo o S7 poderia ser uma escolha melhor para evitar falhas prematuras, mesmo que exija afiação mais frequente. Antes de finalizar um material, o projetista deve sempre fazer estas perguntas-chave:

- Qual é o modo principal de falha que preciso evitar (desgaste, lascamento, fissuração ou deformação térmica)?

- Quais são a temperatura máxima e as forças de impacto que a matriz irá suportar?

- Quão crítica é a precisão dimensional após o tratamento térmico?

- Qual é o volume de produção alvo e a vida útil esperada da matriz?

- Qual é o orçamento total para material, usinagem e tratamento?

Perguntas Frequentes

1. Qual aço-ferramenta é usado para fundição sob pressão?

O aço-ferramenta mais comum para fundição sob pressão é o H13. Ele pertence à categoria de trabalho a quente (série H) e é especificamente projetado para suportar as altas temperaturas e ciclagem térmica inerentes ao processo de fundição sob pressão. Sua excelente combinação de dureza em vermelho, tenacidade e resistência à fadiga térmica torna-o ideal para manipular metais fundidos como alumínio e zinco sem trincar ou amolecer prematuramente.

2. Qual aço é usado para matrizes?

Uma grande variedade de aços-ferramenta é usada para matrizes, dependendo da aplicação. Para aplicações a frio, como estampagem e conformação, D2 e A2 são escolhas comuns. Para processos a quente, como forjamento e fundição sob pressão, o H13 é o padrão da indústria. Para aplicações que exigem alta resistência ao impacto, o aço resistente ao choque S7 é frequentemente utilizado. A escolha específica depende de fatores como temperatura de operação, requisitos de desgaste e carregamento por impacto.

3. Qual é a diferença entre aço para matriz e aço-ferramenta?

O aço-ferramenta é a categoria ampla de aços projetados para a fabricação de ferramentas. Aço para matrizes é um termo frequentemente usado para se referir a graus específicos de aço-ferramenta que são particularmente adequados para a fabricação de matrizes. Essencialmente, todos os aços para matrizes são aços-ferramenta, mas nem todos os aços-ferramenta são otimizados para a fabricação de matrizes. Os aços para matrizes são selecionados pela combinação específica de alta dureza, resistência ao desgaste, tenacidade e, no caso de matrizes para trabalho a quente, estabilidade térmica.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —