Fortalecendo a Produção Automotiva por meio de Treinamentos Mensais de Qualidade

Em 27 de junho , nossa empresa realizou seu treinamento regular de qualidade automotiva mensal , conduzido por nosso Diretor Técnico, Sr. Xu. Esta iniciativa faz parte do nosso compromisso de longo prazo com a construção de uma cultura de excelência em qualidade em toda a linha de produção e o departamento de vendas. Ao reforçar conceitos fundamentais e técnicas de tratamento de defeitos do mundo real, nosso objetivo é capacitar cada funcionário a contribuir para entregar produtos confiáveis e de alto desempenho componentes automotivos aos nossos clientes globais.

Por que o Treinamento Mensal de Qualidade é Importante

Na indústria de fabricação automotiva , qualidade não é apenas uma verificação final — é uma mentalidade, um processo e uma responsabilidade em cada etapa da produção. Conforme enfatizou o Sr. Xu, a qualidade é embutidos construída, não inspecionada. Especialmente na fabricação de peças metálicas complexas, falhas nem sempre podem ser detectadas apenas por inspeção de linha final. A verdadeira qualidade começa com uma compreensão profunda dos requisitos do produto, características especiais e padrões de montagem do cliente.

Visão Geral do Conteúdo Principal do Treinamento

1. Compreensão dos Fundamentos do Controle de Produto

A primeira parte do treinamento delineou a base da controle de qualidade do produto . Principais pontos abordados incluíram:

- A qualidade existe antes da inspeção — ela começa com o projeto, desenvolvimento e produção.

- Todos os funcionários devem compreender claramente os padrões técnicos do cliente, as características principais do produto e os requisitos de uso final antes de avaliar a aceitabilidade de uma peça.

2. Diretrizes para Inspeção de Material de Tubo de Alumínio

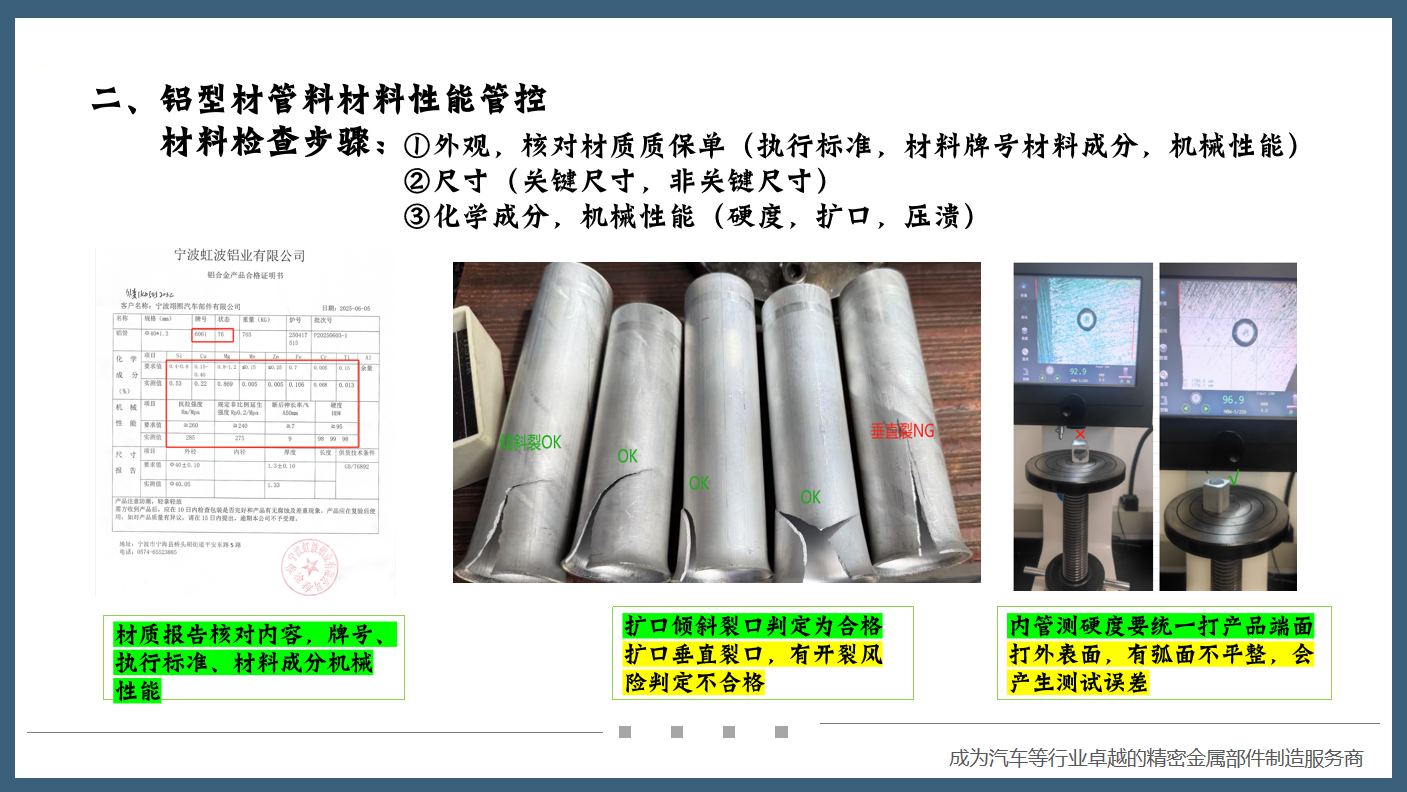

Dado o nosso extenso trabalho com tubos de Liga de Alumínio em aplicações Automotivas materiais, o controle de desempenho é crítico. Os funcionários foram treinados nos passos adequados para inspecionar materiais recebidos:

- Inspecção visual : Verificar a qualidade da superfície e identificar danos na superfície.

- Verificação da documentação : Confirmar os certificados dos materiais, incluindo a liga metálica, composição química e propriedades mecânicas.

- Inspeção Dimensional : Medir dimensões críticas e não críticas.

- Teste de dureza : Destacar os testes nas extremidades dos tubos para garantir consistência, evitando superfícies curvas para reduzir erros nos testes.

3. Defeitos Comuns em Tubos de Alumínio e Causas Raiz

Uma parte significativa do treinamento concentrou-se em exemplos práticos prevenção de Defeitos , incluindo imagens detalhadas de peças não conformes:

- Arranhões no furo interno : Causados frequentemente pelo uso prolongado de matrizes sem limpeza ou polimento adequados.

- Amassados ou bolhas na superfície : Resultante de impurezas ou gases em tarugos de alumínio, ou cilindros de extrusão sujos.

- Concentricidade ou desvio de espessura de parede : Causado por fluxo desbalanceado de material ou deformação do molde.

Esses exemplos práticos ajudam nossa equipe a identificar defeitos precocemente e aplicar manutenção corretiva antes que eles afetem a produção subsequente ou os clientes.

4. Defeitos na Superfície de Eletroplação e Soluções

Como parte do nosso processo de tratamento superficial com valor agregado, também abordamos defeitos de eletroplação , como:

- Variação de cor : Devido ao uso inconsistente de branqueadores ou níveis de pH.

- Manchas amarelas : Frequentemente causadas por lavagem com ácido inadequada ou pH elevado da água.

- Corrosão do revestimento ou pontos pretos : Causada por resíduos ácidos ou ganchos de borracha danificados durante o processo de galvanização.

- Revestimento interno incompleto : Devido a uma máterialização inadequada ou corrente insuficiente.

Através desses cenários, os funcionários obtiveram compreensão sobre como tratamentos superficiais de componentes metálicos afetam a estética do produto, resistência à corrosão e satisfação geral do cliente.

5. Cultura de Resolução de Problemas: A Regra "Quatro Não Liberar"

Para reforçar a responsabilidade, o Sr. Xu introduziu a nossa "Quatro Não Liberar" princípio ao enfrentar um problema de qualidade:

- Nenhuma liberação sem identificar a causa raiz

- Nenhuma liberação sem encontrar o responsável

- Nenhuma liberação sem implementar ações corretivas eficazes

- Nenhuma liberação se a equipe responsável não tiver recebido reciclagem

Essa mentalidade garante que não estejamos apenas apagando incêndios, mas prevenindo incidentes futuros.

Conclusão: Compromisso com a Melhoria Contínua

Na Shaoyi Metal Technology, acreditamos que treinamento em qualidade automotiva não é um evento único — é um hábito. Realizamos treinamentos mensais, analisamos defeitos de forma científica e cobramos responsabilidade de cada membro da equipe. Seja você responsável por moldar um tubo, gerenciar linhas de galvanização ou fechar um negócio com uma montadora global, você carrega a nossa marca de qualidade.

Investimento em capacitação técnica e colaboração entre departamentos , garantimos que nosso compromisso com excelência na Fabricação Automotiva percorra todas as camadas da organização. É assim que entregamos consistentemente componentes metálicos de alta qualidade, com engenharia precisa, atendendo e superando as expectativas dos clientes em todo o mundo.

Agradecemos a todos os membros da equipe que participaram desta sessão. Vamos continuar crescendo juntos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —