Aço versus Alumínio em Braços de Controle: Peso, Resistência e Custo

RESUMO

A escolha entre braços de suspensão estampados em aço e em alumínio envolve um compromisso entre peso, resistência e custo. Os braços de suspensão em alumínio são significativamente mais leves (geralmente 40-50% menos) do que os em aço, o que reduz o peso não suspenso e pode melhorar visivelmente a dirigibilidade e a resposta da suspensão. No entanto, o aço estampado oferece maior resistência e durabilidade a um preço mais baixo, tornando-o uma opção robusta para aplicações pesadas e construtores atentos ao orçamento.

A Questão Central: Redução de Peso e Massa Não Suspensa

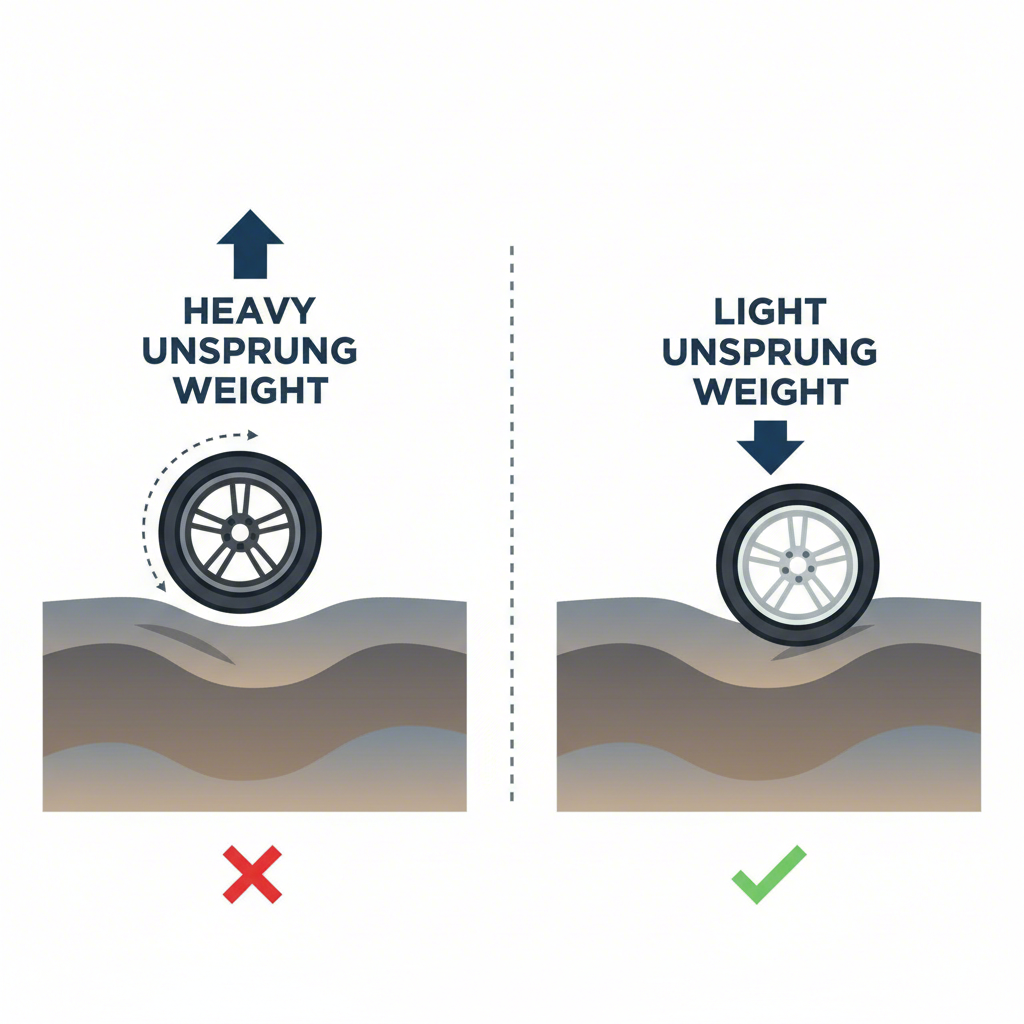

O principal fator por trás do debate entre braços de suspensão em aço estampado e em alumínio é o peso. Para entender por que alguns quilos fazem tanta diferença, precisamos falar sobre 'peso não suspenso' ou 'massa não suspensa'. Este termo refere-se ao peso total de todos os componentes não suportados pelo sistema de suspensão do veículo, incluindo as rodas, pneus, freios e os próprios braços de suspensão. Quanto menor o peso não suspenso, melhor poderá ser o desempenho da suspensão.

Reduzir o peso não suspenso permite que o conjunto da roda e pneu reaja mais rapidamente às alterações na superfície da estrada. Em vez de uma roda pesada colidir com um obstáculo e desestabilizar o chassis, um conjunto de roda mais leve consegue seguir os contornos do pavimento de forma mais eficaz. Isso se traduz em tração melhorada, direção mais responsiva e uma condução mais suave. Conforme observado por especialistas do setor, essa é a principal vantagem do alumínio. De acordo com a Aldan American, os braços de suspensão em alumínio podem pesar 40-50% menos que seus equivalentes em aço . Essa redução significativa pode fazer uma diferença concreta na forma como um veículo se comporta, especialmente durante uma condução mais dinâmica.

Embora a porcentagem pareça dramática, discussões em fóruns entre entusiastas frequentemente destacam que a diferença na prática entre um componente moderno braço de Controle de Aço Estampado e um de alumínio pode pesar apenas alguns quilos por canto. Essa diferença é menor do que ao comparar alumínio com peças mais antigas, de ferro fundido ou aço fundido, mais pesadas. A decisão então se torna uma análise custo-benefício: o ganho de desempenho obtido ao reduzir alguns quilos de massa não suspensa vale o custo tipicamente mais alto do alumínio para as suas necessidades específicas?

Resistência, Durabilidade e Propriedades do Material

Além do peso, as propriedades físicas inerentes do aço e do alumínio determinam onde cada material se destaca. É uma clássica disputa entre força bruta e rigidez leve. O aço é universalmente reconhecido por sua resistência bruta e durabilidade. Ele suporta cargas pesadas e impactos significativos, tornando-se o material preferido para caminhões pesados, veículos off-road e carros de arrancada de alta potência, onde os componentes estão sob estresse extremo. Uma característica fundamental do aço é sua capacidade de dobrar ou deformar sob um impacto que faria um material mais frágil falhar de forma catastrófica. Essa natureza tolerante pode representar uma vantagem em termos de segurança em situações extremas.

O alumínio, particularmente o alumínio forjado, oferece um tipo diferente de resistência: rigidez. Embora possa não ter a mesma resistência à tração que o aço, é incrivelmente rígido em relação ao seu peso. Essa rigidez impede que o braço de controle se flexione sob cargas laterais, o que ajuda a manter a geometria precisa da suspensão e proporciona ao motorista uma sensação mais direta e responsiva. No entanto, essa rigidez tem uma desvantagem. Conforme explicado por especialistas em componentes de suspensão , um braço de alumínio pode resistir à flexão até um certo ponto, mas um impacto além do seu limite pode fazê-lo rachar ou quebrar em vez de dobrar.

Essa diferença fundamental cria casos de uso claros. Se você prioriza durabilidade para um veículo pesado ou uso frequente em terrenos acidentados, o aço é muitas vezes a opção mais confiável. Se o seu objetivo é aprimorar a dirigibilidade de um carro de desempenho usado na rua ou em provas de autocross, a rigidez e a redução de peso do alumínio oferecem uma vantagem distinta. O tipo de veículo e seu estilo de condução devem ser os fatores principais que orientam sua decisão nesse aspecto.

Desempenho no Mundo Real: Dirigibilidade, Qualidade de Condução e Corrosão

Transformando a ciência dos materiais no banco do condutor, a escolha entre aço e alumínio tem efeitos tangíveis no desempenho. A redução de peso dos braços de controlo de alumínio melhora diretamente o manuseio. Com menos massa a controlar, a suspensão pode manter os pneus plantados de forma mais consistente em superfícies irregulares, levando a uma curva mais nítida e melhor aderência ao sair das curvas. É por isso que o alumínio é uma atualização popular para carros de pista e veículos de performance modernos onde cada grama de peso não-rebocado é examinada.

Outro fator significativo no mundo real é a resistência à corrosão. O aço, mesmo quando revestido, é suscetível à ferrugem, especialmente em regiões com chuvas fortes, neve e estradas salgadas. Com o tempo, a ferrugem pode comprometer a integridade estrutural do componente. O alumínio, por outro lado, forma naturalmente uma camada protetora de óxido que impede a corrosão. Isso o torna uma excelente escolha para veículos do dia a dia em climas rigorosos, garantindo uma vida útil mais longa com menos manutenção. Para carros de exposição, a aparência limpa e livre de ferrugem do alumínio também é um grande atrativo estético.

Considere estes cenários práticos. Para um muscle car clássico e pesado, como um Chevelle construído para corridas de arrancada, o imenso esforço de uma largada brusca torna os braços de controle em aço durável a escolha lógica. Para um Mustang GT moderno que participa de dias no circuito, braços leves em alumínio ajudam o sistema de suspensão avançado a atingir seu desempenho máximo. E para um Dodge Challenger usado diariamente em um clima nevado, a resistência à corrosão do alumínio representa um grande benefício a longo prazo, evitando falhas futuras relacionadas à ferrugem.

Além do Material: Explicação entre Estampado, Fundido e Forjado

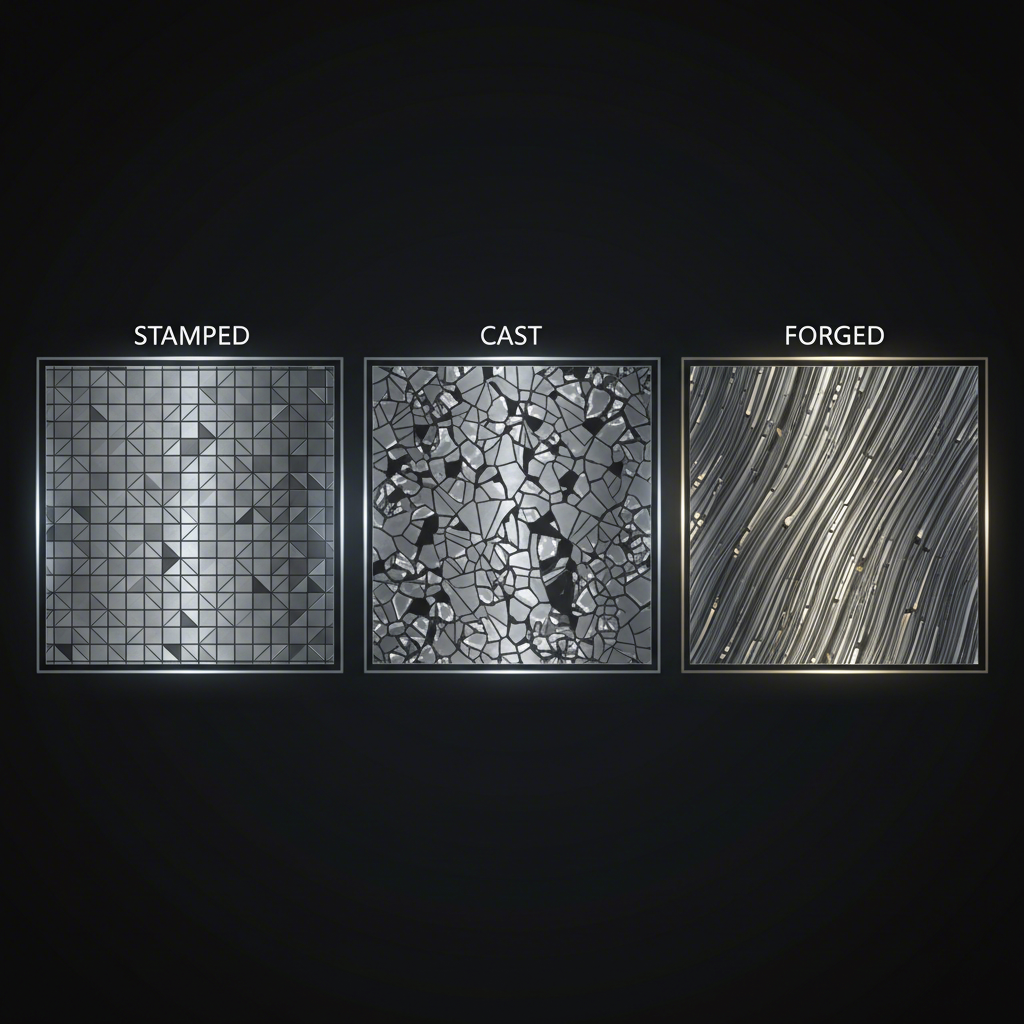

Simplesmente escolher entre "aço" e "alumínio" é uma simplificação excessiva. O processo de fabricação desempenha um papel fundamental no desempenho e no custo de um braço de controle. Compreender a diferença entre componentes estampados, fundidos e forjados é essencial para tomar uma decisão verdadeiramente informada. Essa distinção é tão importante que os fabricantes de veículos podem usar tipos diferentes no mesmo modelo, conforme detalhado em um guia sobre Braços de controle Silverado .

Os três tipos principais que você encontrará são:

- Aço Estampado: Eles são formados por meio da prensagem e soldagem de chapas de aço no formato desejado. Este método é altamente econômico e produz um componente relativamente leve para o aço. Muitas vezes, você pode identificá-los pelo acabamento liso e pintado e pelas soldas visíveis.

- Aço/Alumínio Fundido: Este processo envolve despejar metal fundido em um molde. As peças fundidas podem ter formas complexas, mas geralmente são mais pesadas e podem ser mais frágeis do que as forjadas, devido à estrutura granular do metal solidificado. Normalmente apresentam uma superfície mais áspera e texturizada.

- Alumínio Forjado: Este é o processo de fabricação premium. Uma peça maciça de alumínio é aquecida e então prensada em forma sob pressão extrema. Isso alinha a estrutura granular do metal, resultando em um componente excepcionalmente resistente, rígido e leve.

A qualidade de uma peça estampada em aço depende muito da precisão do processo de fabricação. Para os fabricantes automotivos, alcançar essa precisão em larga escala é essencial. Empresas especializadas em estampagem metálica de alto volume fornecem a expertise de engenharia necessária para produzir esses componentes complexos de forma confiável. Para aqueles que buscam soluções abrangentes, desde a prototipagem até a produção em massa, Shaoyi (Ningbo) Metal Technology Co., Ltd. oferece instalações automatizadas avançadas e certificação IATF 16949, garantindo resultados de alta qualidade e custo-efetivos para peças como braços de controle estampados em aço.

| Processo de fabricação | Resistência Relativa | Peso Relativo | Custo Típico |

|---|---|---|---|

| Aço Estampado | Boa | Moderado | Baixa |

| Aço Fundido/Alumínio | Boa a Razoável | Moderado a alto | Moderado |

| Alumínio Forjado | Excelente | Baixa | Alto |

Esse contexto é crucial. Um braço estampado em aço de alta qualidade pode oferecer melhor desempenho e confiabilidade geral do que uma peça fundida em alumínio de baixa qualidade. Sempre considere o método de fabricação, além do material base, ao avaliar uma atualização.

Escolhendo a Opção Certa para o Seu Veículo

Em última análise, não existe um único "melhor" material para braços de controle; existe apenas o melhor material para a sua aplicação específica. A decisão entre aço estampado e alumínio depende de uma compreensão clara das suas prioridades. Se os seus objetivos principais forem maximizar o desempenho de dirigibilidade, aprimorar a resposta da direção e reduzir o peso não suspenso em um carro de desempenho urbano ou pista, o alumínio é a opção superior. A sua resistência à corrosão também é uma vantagem relevante para veículos do dia a dia em climas severos.

Por outro lado, se você valoriza acima de tudo a resistência, durabilidade máxima e acessibilidade, o aço estampado continua sendo uma excelente opção. Para veículos pesados, caminhões de trabalho, aplicações off-road ou construções com foco no orçamento, a robustez e o menor custo do aço oferecem uma solução confiável e prática. Ao avaliar o seu veículo, o seu estilo de condução e o seu orçamento, você poderá escolher com confiança o braço de controle que proporciona o desempenho e a confiabilidade de que precisa.

Perguntas Frequentes

1. Qual é a relação de peso entre alumínio e aço?

O aço é significativamente mais denso que o alumínio. A densidade do aço é aproximadamente 7,85 gramas por centímetro cúbico (g/cm³), enquanto a do alumínio é de cerca de 2,7 g/cm³. Isso torna o aço quase três vezes mais pesado que o alumínio em volume, razão pela qual os componentes de alumínio podem oferecer economias substanciais de peso em aplicações automotivas.

2. Qual é o melhor material para braços de controle?

O melhor material depende inteiramente das suas necessidades. Para veículos voltados para desempenho, onde dirigibilidade e resposta são prioridades máximas, ou para carros em climas úmidos/salinos, o alumínio é frequentemente considerado ideal devido ao seu baixo peso e resistência à corrosão. Para aplicações pesadas, uso off-road ou quando o custo é a principal preocupação, o aço é a melhor escolha por sua resistência superior e preço mais acessível.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —