Segredos do Serviço de Corte de Aço: Por Que Seus Orçamentos Variam em Milhares

Compreendendo os Serviços de Corte de Aço e sua Importância Industrial

Já se perguntou por que dois componentes de aço aparentemente idênticos podem ter preços tão diferentes? A resposta geralmente está na forma como foram cortados. Um serviço de corte de aço transforma metal bruto em componentes precisos e funcionais por meio de processos avançados de corte —e o método escolhido pode afetar drasticamente o cronograma, o orçamento e a qualidade final do seu projeto.

Pense nisso desta forma: o aço é um dos materiais mais utilizados nas indústrias globais, mas sua resistência e densidade exigem equipamentos especializados para moldá-lo com precisão. Os serviços profissionais de corte fecham a lacuna entre o material bruto e o produto acabado, oferecendo a precisão, consistência e eficiência exigidas pela manufatura moderna.

O Que Define um Serviço Profissional de Corte de Aço

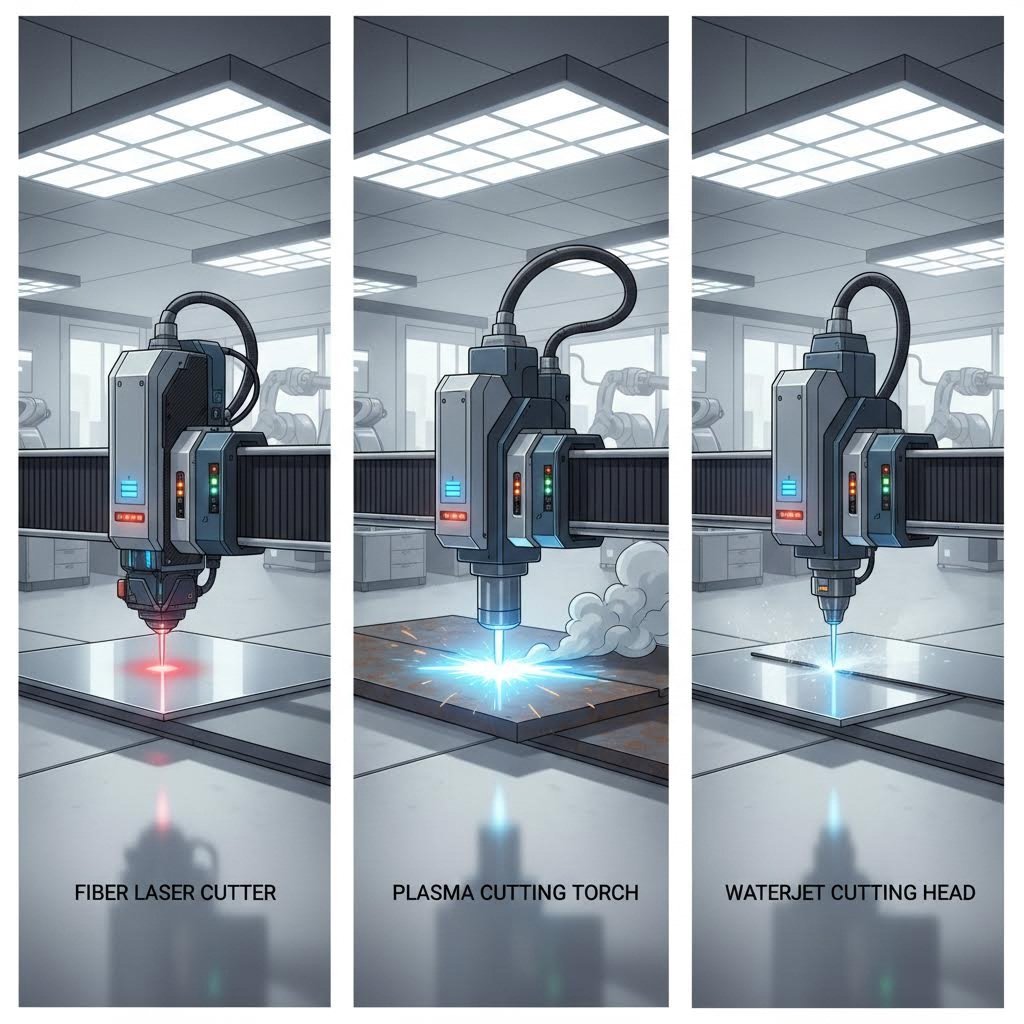

Um serviço profissional de corte de aço vai muito além de simplesmente cortar metal. Essas operações especializadas utilizam máquinas avançadas — incluindo cortadores a plasma de alta definição, maçaricos oxi-combustível, sistemas a laser e equipamentos de jato d’água — para executar cortes que atendem às especificações exatas. O resultado? Bordas retas, acabamentos lisos e tolerâncias rigorosas exigidas para precisão engenharia.

A fabricação de qualidade em chapas metálicas depende desses serviços para produzir componentes que se encaixam perfeitamente. Quando prestadores especializados, como serviços de corte a laser de precisão Inc. e similares, executam os cortes corretamente, peças soldadas ou parafusadas se alinham com facilidade — reduzindo atrasos e garantindo produtos finais estruturalmente sólidos.

Setores que dependem dessas capacidades incluem:

- Automotiva: Estruturas de veículos, painéis de carroceria, componentes do motor e peças do chassi

- Construção: Vigas estruturais, colunas, suportes, chapas e elementos de reforço para aplicações em chapas metálicas na construção civil

- Aeroespacial: Componentes de precisão que exigem tolerâncias excepcionais e integridade do material

- Fabricação Sob Encomenda: Peças sob medida para máquinas, elementos arquitetônicos e componentes industriais especializados

Por que a seleção do método de corte impacta o seu projeto

Eis o que a maioria das pessoas deixa passar: nem todos os métodos de corte oferecem os mesmos resultados. Cada técnica — seja plasma, laser, jato d'água ou oxi-corte — possui vantagens distintas dependendo da espessura do material, qualidade desejada da borda e volume de produção.

Escolher o método errado pode significar pós-processamento excessivo, desperdício de material ou componentes que simplesmente não se encaixam. Por outro lado, selecionar a abordagem correta otimiza seu orçamento mantendo a qualidade exigida pela sua aplicação.

Serviços profissionais oferecem algo que abordagens caseiras não conseguem igualar:

- Precisão: Sistemas orientados por CNC alcançam precisão repetível em centenas ou milhares de componentes idênticos

- Eficiência do Material: Padrões de alocação controlados por computador minimizam resíduos e reduzem os custos com materiais brutos

- Bordas limpas: Equipamentos avançados produzem superfícies prontas para soldagem ou montagem, exigindo acabamento mínimo

- Orientação de Especialistas: Técnicos qualificados entendem as propriedades do aço, as tolerâncias de corte e os efeitos do calor que impactam a qualidade final

Este guia acompanha você passo a passo em tudo o que precisa saber sobre o corte de aço — desde comparar tecnologias e compreender materiais até preparar seus arquivos de projeto e avaliar fornecedores. Ao final, você saberá exatamente quais perguntas fazer e quais fatores realmente causam essas variações nos orçamentos.

Comparando Métodos de Corte de Aço: Do Laser ao Plasma

Então você recebeu orçamentos de três fornecedores diferentes de serviços de corte de aço — e eles diferem em milhares de dólares. O que explica isso? Muitas vezes, a resposta está na seleção do Método de Corte . Cada tecnologia traz vantagens e limitações distintas que afetam diretamente seus custos, prazos e a qualidade final do produto.

Compreender esses compromissos permite que você tome decisões informadas em vez de simplesmente aceitar qualquer recomendação de um fabricante. Vamos analisar as quatro tecnologias principais de corte e explorar por que cada uma pode — ou não — ser a ideal para o seu projeto.

Corte a Laser para Precisão e Bordas Limpas

Imagine focar um feixe de luz tão intenso que derrete o aço com precisão cirúrgica. É isso que é o corte a laser em resumo. Este método utiliza espelhos para direcionar calor extremo ao longo de trajetórias de corte predeterminadas , criando bordas excepcionalmente limpas com perda mínima de material.

Quando você deve escolher o corte a laser? Considere esta sua opção principal quando:

- A espessura do material permanece abaixo de 1,25 polegadas: Os lasers são excelentes para aços mais finos, mas têm dificuldade para penetrar chapas mais espessas de forma eficiente

- Desenhos intrincados são importantes: Furos pequenos, cantos vivos e geometrias complexas saem nítidos e precisos

- A qualidade da borda é crítica: As peças muitas vezes não requerem acabamento secundário — prontas para soldagem ou montagem diretamente após o processo

- Tolerâncias rigorosas são inegociáveis: A precisão geralmente atinge ±0,005 polegadas, tornando o laser ideal para componentes de precisão

No entanto, o corte a laser não está isento de desvantagens. O calor intenso pode criar tensões térmicas no material circundante, potencialmente causando deformações em certos projetos. Além disso, é mais lento que o plasma em materiais mais espessos, o que afeta diretamente os custos por peça em grandes séries de produção.

Comparação entre Plasma e Jato de Água explicada

É aqui que muitos compradores se confundem. Tanto o plasma quanto o jato de água podem lidar com materiais mais espessos do que o laser — mas alcançam resultados por meio de mecanismos completamente diferentes, cada um com implicações distintas de custo e qualidade.

Corte de plasma usa gás ionizado superaquecido direcionado através de um bico fino. Um arco elétrico passa pelo plasma condutivo para derreter o aço, enquanto um gás de alta pressão remove o material fundido. Pense nele como o cavalo de batalha da fabricação de metais — rápido, econômico e capaz de lidar com espessuras consideráveis.

Os sistemas CNC a plasma transformaram o que é possível com esta tecnologia. Equipamentos modernos oferecem cortes consistentes e repetíveis em centenas de peças idênticas. Para uma rede de restaurantes expandindo suas unidades e necessitando estruturas padronizadas para equipamentos de cozinha, a velocidade e economia do corte a plasma tornam-no incrivelmente atrativo.

Corte a Jato D'Água adota uma abordagem totalmente diferente — sem calor algum. Água em alta pressão misturada com partículas abrasivas desgasta o material, cortando aço com até 20 centímetros de espessura sem distorção térmica. Esse processo de corte a frio preserva as propriedades do material que métodos baseados em calor poderiam comprometer.

Por que isso é importante? Ao cortar componentes sensíveis ao calor ou materiais que endureceriam ou se deformariam sob tensão térmica, o jato d'água torna-se essencial e não opcional. Aplicações aeroespaciais frequentemente exigem essa precisão, assim como projetos envolvendo aços-ferramenta pré-endurecidos.

Oxi-Combustível: A Opção Pesada

Não ignore o corte a chama ao lidar com aços extremamente espessos. Este método combina oxigênio e gases combustíveis para oxidar e fundir o metal, processando chapas de até 48 polegadas de espessura — muito além do que qualquer outro método consegue alcançar.

O corte oxi-combustível exige o pré-aquecimento da peça, tornando-o mais lento que o corte a plasma. Contudo, para aços estruturais pesados, construção naval e aplicações industriais em larga escala, continua sendo a opção mais econômica. A contrapartida? Menor precisão que os métodos a laser ou jato d’água, com fendas (kerfs) mais largas e bordas mais rugosas, exigindo maior acabamento pós-processo.

Comparação completa dos métodos de corte

Esta tabela resume o que cada tecnologia oferece — e onde cada uma apresenta limitações:

| Método de Corte | Melhor Faixa de Espessura | Qualidade da Borda | Velocidade | Zona afetada pelo calor | Aplicações ideais |

|---|---|---|---|---|---|

| Laser | Até 1,25 polegada | Excelente — acabamento mínimo necessário | Moderado | Pequeno, mas presente | Eletrônicos, dispositivos médicos, peças de precisão |

| Plasma | Até 2,5 polegadas (CNC) | Bom—pode necessitar rebarbação | Rápido | Moderado | Aço estrutural, equipamentos pesados, fabricação geral |

| Jato de Água | Até 8 polegadas | Excelente — sem efeitos térmicos | Devagar. | Nenhum | Aeroespacial, materiais sensíveis ao calor, pedra, vidro |

| Oxi-combustível | Até 48 polegadas | Mais rugosa — requer mais acabamento | Lento (com pré-aquecimento) | Grande | Construção naval, aço estrutural pesado, chapas grossas |

O Que os Níveis de Tolerância Significam Realmente para o Seu Projeto

Números em uma ficha técnica contam apenas parte da história. Veja como as capacidades de tolerância se traduzem em resultados práticos:

- Laser (±0,005 polegadas): Componentes se encaixam praticamente sem necessidade de ajuste de folga — essencial para montagens que exigem alinhamento preciso

- Plasma (±0,015-0,030 polegadas): Perfeitamente aceitável para aplicações estruturais onde pequenas variações não afetam o funcionamento

- Jato d'água (±0,005-0,010 polegadas): Combina alta precisão com versatilidade de materiais — excelente para trabalhos de protótipo

- Oxi-combustível (±0,030 polegadas): Mais adequado para aplicações em que usinagem subsequente ou tolerâncias generosas são aceitáveis

De acordo com ensaios industriais , o corte a plasma em aço de 1 polegada é cerca de 3 a 4 vezes mais rápido do que o jato d'água, com custos operacionais aproximadamente pela metade por pé linear. No entanto, um sistema completo de plasma custa cerca de US$ 90.000, comparado a aproximadamente US$ 195.000 para equipamentos de jato d'água de tamanho semelhante — investimentos em capital que os fabricantes consideram ao elaborar seus orçamentos.

Agora que você entende como os métodos de corte diferem, o próximo fator crítico é o próprio material. Diferentes tipos de aço respondem de forma distinta a cada tecnologia de corte — e associar seu material ao método correto pode evitar surpresas custosas.

Tipos de Aço e Seleção de Material para Resultados Ótimos de Corte

Você escolheu seu método de corte — mas aqui está o problema. Essa decisão só funciona se for compatível com o seu material. Diferentes tipos de aço se comportam de maneira drasticamente distinta sob cada tecnologia de corte, e escolher a combinação errada pode significar peças danificadas, orçamentos estourados ou ambos.

Pense nisso: aço carbono, aço inoxidável, aço-liga e aço-ferramenta possuem propriedades únicas que afetam a forma como respondem ao calor, pressão e abrasão. Compreender essas características antes de solicitar orçamentos ajuda você a evitar surpresas e garante que o seu serviço de corte de aço entregue exatamente o que o seu projeto exige.

Como o Tipo de Aço Afeta suas Opções de Corte

Nem todo aço é igual — e isso importa enormemente na hora do corte. Aqui estão as informações essenciais sobre cada categoria principal:

Aço carbono continua sendo o material mais comumente cortado em oficinas de fabricação. Seu teor relativamente baixo de ligas o torna previsível e tolerante na maioria dos métodos de corte. O aço carbono doce (baixo teor de carbono) é facilmente cortado com plasma, laser ou oxi-combustão, enquanto as classes com maior teor de carbono exigem um gerenciamento mais cuidadoso do calor para evitar endurecimento indesejado nas bordas cortadas.

Aço inoxidável apresenta maiores desafios. De acordo com As diretrizes de usinagem da Outokumpu , o corte de aço inoxidável exige forças de corte mais elevadas do que o aço carbono doce, embora os mesmos métodos gerais se apliquem. Os aços inoxidáveis férritos apresentam comportamento semelhante ao dos aços carbono de resistência equivalente, enquanto as classes austeníticas (como 304 e 316) exigem um controle mais rigoroso do processo. O teor mais alto de elementos de liga aumenta a dificuldade — um fator crítico ao estimar custos.

Liga de aço incorpora elementos como cromo, molibdênio, níquel ou vanádio para melhorar propriedades específicas. Essas adições afetam a condutividade térmica e a dureza, impactando diretamente quais métodos de corte funcionam eficazmente. Alguns aços-liga endurecem quando expostos ao calor do corte, exigindo tratamentos pós-corte ou abordagens alternativas de corte a frio.

Aço Ferramenta representa a categoria mais exigente. Projetados para dureza e resistência ao desgaste, esses materiais frequentemente requerem corte por jato d'água para evitar danos térmicos. Aços-ferramenta pré-endurecidos se beneficiam especialmente do corte a frio, pois métodos baseados em calor podem alterar as propriedades metalúrgicas cuidadosamente projetadas.

Tipos Comuns de Aço e Compatibilidade com Corte

Aqui está uma divisão prática do que funciona — e do que não funciona — para materiais frequentemente solicitados:

- Aço Carbono A36/1018: Compatível com todos os métodos de corte; plasma e oxi-combustível oferecem a melhor relação custo-benefício para seções mais espessas

- aço Liga 4140: Laser e plasma funcionam bem; atente-se ao endurecimento das bordas, que pode exigir revenimento

- aço Inoxidável 304/316: Corte a laser até 20-25 mm; plasma até 38 mm; jato de água preferido para aplicações sensíveis ao calor

- Chapa Resistente à Abrasão AR400/AR500: O plasma lida eficazmente com esses aços de alta dureza; oxi-combustível tem dificuldades devido à resistência à oxidação

- Aço-ferramenta D2/O1: Recomenda-se fortemente o jato de água para preservar a dureza; o corte a laser é possível, mas corre o risco de alterar o tratamento térmico

- Inoxidável Duplex (2205/2507): Exige controle cuidadoso dos parâmetros; segundo especialistas em usinagem, o LDX 2101 oferece notavelmente melhor usinabilidade do que outros graus duplex

Associando Materiais às Tecnologias de Corte

A espessura do material influencia drasticamente suas opções — ainda assim muitos fabricantes ignoram essas limitações. Veja o que os dados revelam sobre as capacidades reais de espessura:

De acordo com pesquisa em tecnologia de corte , os limites máximos de espessura variam significativamente conforme o método e o material:

| Material | Corte a laser | Corte de plasma | Corte a Jato D'Água | Corte oxi-combustível |

|---|---|---|---|---|

| Aço carbono | Até 30 mm (laser de fibra) | Até 150 mm | Até 150 mm+ | Até 300 mm |

| Aço inoxidável | Até 20-25 mm | Até 38 mm | Até 150 mm | Não adequado |

| Alumínio | Até 15-20 mm | Até 38 mm | Até 150 mm | Não adequado |

Observe que o corte oxi-combustível não pode cortar aço inoxidável ou alumínio — ele depende de uma reação oxidante à qual esses materiais resistem. Essa única limitação pode exigir uma abordagem completamente diferente de corte em projetos com múltiplos materiais.

Considerações sobre Aços de Alta Dureza e Ligas Especiais

Quando o seu projeto envolve aços temperados ou especiais, fatores adicionais entram em jogo:

- Zonas afetadas pelo calor (HAZ): Métodos de corte térmico criam zonas onde as propriedades do material mudam. Para trabalhos em metal puro que exigem dureza consistente em toda a extensão, o jato de água elimina completamente essa preocupação

- Endurecimento de borda: Aços com alto teor de carbono e aços ligas podem desenvolver bordas extremamente duras devido ao aquecimento e resfriamento rápidos—potencialmente trincando durante dobramentos ou usinagem posteriores

- Desafios da refletividade: Cobre, latão e algumas ligas de alumínio refletem a energia do laser, reduzindo a profundidade e eficiência do corte

- Conductividade térmica: Materiais que dissipam rapidamente o calor (como o cobre) exigem entradas de energia mais altas, afetando tanto a velocidade quanto o custo

Para projetos personalizados de engenharia e fabricação em Fort Wayne e regiões industriais semelhantes, compreender essas relações entre material e método ajuda você a especificar exatamente o que precisa—e reconhecer quando a recomendação de um fabricante realmente atende aos seus interesses

O resultado final? A qualidade do seu aço não é apenas um item em uma ordem de material. É uma variável fundamental que determina quais tecnologias de corte produzirão resultados aceitáveis — e quais causarão problemas que você terá de pagar para corrigir posteriormente. Com a seleção do material definida, o próximo passo é preparar corretamente os seus arquivos de projeto para que os orçamentos reflitam os requisitos reais de produção.

Preparação de Arquivos de Projeto e Requisitos Técnicos

Você já selecionou o seu método de corte e o compatibilizou com o seu material. Agora chega a etapa que diferencia execuções de produção sem contratempos de atrasos onerosos: a preparação dos arquivos. Parece simples? Eis a realidade — arquivos de projeto mal preparados causam mais imprecisões nos orçamentos e problemas na produção do que quase qualquer outro fator.

Seja você enviando o seu primeiro projeto de corte de aço ou o seu quinquagésimo, entender o que os fabricantes precisam nos seus arquivos elimina revisões demoradas e garante que o seu orçamento reflita os custos reais de produção.

Preparando Seus Arquivos de Projeto para Corte de Aço

Antes que seu projeto chegue a uma mesa de corte, ele precisa passar por um software CAM que traduz a geometria em instruções para a máquina. De acordo com Especialistas em usinagem CNC , seu arquivo é tão bom quanto os dados que você fornece — arquivos incompletos ou com formatação incorreta levam à rejeição de peças, desperdício de material e atrasos nos prazos.

A maioria dos serviços de corte de aço aceita estes formatos de arquivo:

- DXF (Drawing Exchange Format): O formato 2D mais universalmente aceito; funciona em praticamente todos os sistemas CAM

- DWG (Desenho AutoCAD): Formato nativo do AutoCAD; amplamente suportado, mas pode exigir conversão

- STEP (Padrão de Troca de Dados de Produtos): Preferido para geometria 3D; preserva curvas e superfícies com precisão

- PDF: Aceitável para projetos simples, mas exige conteúdo vetorial — imagens em raster não podem ser cortadas

- IGES: Formato antigo ainda suportado; ideal para compatibilidade entre plataformas

Evite formatos baseados em malha, como STL ou OBJ. Embora esses formatos funcionem bem para impressão 3D, eles transformam curvas suaves em pequenos triângulos — comprometendo a precisão exigida pelo seu projeto de corte.

Lista de Verificação para Preparação de Arquivos

Siga esta lista numerada de verificação antes de enviar arquivos para qualquer serviço de corte de aço:

- Exporte como vetor, não como bitmap: As máquinas de corte seguem trajetórias, não imagens baseadas em pixels. Certifique-se de que toda a geometria seja composta por linhas, arcos e curvas, e não por gráficos bitmap

- Defina as unidades e a escala corretas: Verifique se o seu arquivo utiliza o mesmo sistema de medição (polegadas ou milímetros) esperado pelo seu fabricante. Uma escala 1:1 é essencial — desenhos em escala incorreta causam erros catastróficos de dimensionamento

- Remova informações supérfluas: Exclua linhas auxiliares, anotações de cotagem, blocos de título e rótulos de camadas. De acordo com o guia de design da Xometry, elementos desnecessários confundem o software CAM e provocam atrasos na produção

- Converta texto em geometria: As fontes são renderizadas de forma diferente entre sistemas. Converter texto em contornos ou curvas garante que sua gravação apareça exatamente como projetada

- Feche todos os caminhos: Contornos abertos não podem ser cortados. Verifique se cada forma forma um laço completamente fechado

- Elimine linhas duplicadas: Geometria sobreposta faz com que as máquinas cortem o mesmo caminho duas vezes, danificando as bordas e desperdiçando tempo

- Especifique o material e a espessura: Inclua esta informação no nome do seu arquivo ou na documentação acompanhante — isso afeta diretamente os parâmetros de corte

Erros Comuns de Projeto que Aumentam os Custos

Até engenheiros experientes cometem esses erros. Evitá-los mantém seu projeto dentro do orçamento e no prazo:

Ignorar folgas de corte: Todo método de corte remove material — a folga de corte (kerf). A folga do laser varia aproximadamente entre 0,006 e 0,015 polegadas, enquanto o plasma remove entre 0,06 e 0,15 polegadas. Se o seu projeto não considerar isso, as peças ficarão menores que o desejado. Montagens críticas exigem o deslocamento dos caminhos de corte pela metade da largura da folga.

Projetar elementos muito pequenos: De acordo com diretrizes para corte a laser , os tamanhos mínimos de furos normalmente não deveriam ficar abaixo de 50% da espessura do material. Furos menores que isso perdem qualidade e resolução, com o material potencialmente derretendo completamente.

Distância insuficiente entre furo e borda: Colocar furos muito próximos das bordas das peças cria seções fracas que podem empenar ou quebrar durante o corte. A regra geral? Mantenha pelo menos 1,5 vez a espessura do material entre qualquer borda de furo e o limite da peça.

Desconsiderar os requisitos de ponte: As seções finas de conexão entre elementos — chamadas pontes — precisam ter largura adequada para resistir às forças de corte e ao pós-processamento. As larguras mínimas de ponte variam conforme o material e a espessura; consulte as orientações do seu fabricante antes de finalizar os projetos.

Esquecer os impactos do pós-processamento: Planejando o revestimento em pó? Rebarbação? Vibroacabamento cerâmico? Cada operação secundária tem seus próprios requisitos de dimensão. Como especialistas em corte observam, as forças do vibroacabamento podem desgastar características delicadas que sobreviveram bem ao corte inicial.

Como a Preparação Adequada Afeta seu Orçamento

Eis o que a maioria dos compradores não percebe: arquivos imprecisos não apenas atrasam a produção — eles aumentam os orçamentos. Os fabricantes precisam gastar tempo de engenharia corrigindo problemas antes mesmo de iniciar o corte. Esse tempo é cobrado, seja explicitamente ou incorporado em preços mais altos por peça.

Por outro lado, arquivos prontos para produção permitem orçamentos automatizados precisos, entrega mais rápida e menos imprevistos. Muitos serviços avançados de corte de aço agora oferecem portais de precificação instantânea que analisam sua geometria e retornam orçamentos em minutos — mas somente quando os arquivos atendem às suas especificações.

Com seus arquivos de projeto devidamente preparados, a próxima pergunta crítica é: qual será o custo real? Compreender os fatores que influenciam os preços ajuda você a otimizar o orçamento do seu projeto antes de solicitar cotações.

Fatores de Preço e Estratégias de Otimização de Custos

Aqui está a pergunta que todos fazem, mas poucos fabricantes respondem diretamente: por que um serviço de corte de aço cobra 500 dólares enquanto outro cobra 2.000 dólares pelo mesmo projeto? A resposta não é tão misteriosa quanto parece — mas exige entender o que realmente impulsiona os custos nos bastidores.

Diferentemente de pedir uma tigela de açaí, onde os preços estão claramente expostos no cardápio, o preço do corte de aço envolve múltiplas variáveis interconectadas. Cada fator se combina com os demais, gerando as grandes variações nas cotações que frustram os compradores. Vamos desmistificar esse processo para que você possa avaliar as cotações com inteligência e otimizar seus gastos.

Quais Fatores Determinam os Custos de Corte de Aço

Cada cotação de corte de aço reflete uma combinação destes principais fatores de custo:

- Tipo e espessura do material: Aços diferentes têm custos distintos por libra, e materiais mais espessos exigem mais tempo de corte e desgastam os consumíveis mais rapidamente. De acordo com a análise da SendCutSend, peças em aço inoxidável 304 normalmente custam cerca de $12 cada, comparado a $8,50 para peças idênticas em aço carbono ou alumínio — um acréscimo de 40% motivado puramente pela seleção do material

- Complexidade do método de corte: O corte a laser tem um custo por hora maior que o plasma, mas oferece bordas mais limpas. O jato de água (waterjet) tem preços superiores devido à velocidade mais lenta e aos custos mais altos com consumíveis. A escolha do método impacta diretamente o tempo de máquina cobrado no seu projeto

- Quantidade e tamanho do lote: Esse fator muitas vezes gera as maiores surpresas. Uma única peça em aço zincado pode custar $29, mas pedir dez unidades reduz o preço unitário para apenas $3 — uma redução de até 86% em alguns casos

- Complexidade do projeto: Geometrias complexas com muitos detalhes pequenos levam mais tempo para serem cortadas do que formas simples. Mais tempo de corte significa custos mais altos — peças complexas podem custar até três vezes mais que designs mais simples no mesmo material

- Operações Secundárias: Revestimento em pó, rebarbação, dobragem e outros passos de acabamento aumentam o tempo de processamento. Peças de alumínio bruto a $27 cada sobem para $43 com revestimento em pó aplicado — um aumento de 60% apenas nessa operação

- Tempo de Entrega: Pedidos urgentes exigem reorganização de cronograma, horas extras ou frete acelerado. Espere preços premium quando precisar de peças em prazos menores que os tempos padrão

Por Que Custos de Configuração Atingem Mais os Pedidos Pequenos

Imagine entrar em uma loja especializada em suco prensado na hora em vez de uma tigela rápida de açaí — cada pedido exige lavar equipamentos, preparar ingredientes e limpar depois. O corte de aço funciona de forma semelhante. Antes mesmo de iniciar qualquer corte, os fabricantes devem:

- Programar os trajetos de corte nos equipamentos CNC

- Carregar chapas de material nas mesas de corte

- Configurar os parâmetros da máquina para o seu material e espessura específicos

- Executar cortes de teste para verificar a qualidade

- Manusear, embalar e enviar as peças concluídas

Esses custos fixos permanecem relativamente constantes, independentemente de você estar cortando uma peça ou cinquenta. De acordo com especialistas da Indústria , sua taxa de oficina — o custo horário para produzir peças — inclui mão de obra, configuração de equipamentos, custos gerais e depreciação. Distribuir esses custos por quantidades maiores reduz drasticamente o preço por unidade.

A primeira peça de qualquer lote de produção é sempre a mais cara. Compradores inteligentes consolidam pedidos e aumentam os tamanhos dos lotes sempre que possível — mesmo pequenos aumentos de quantidade, como de uma para cinco peças, podem reduzir os custos por peça em mais de 50%.

Como Otimizar seu Orçamento de Projeto

Agora que você entende quais fatores impulsionam os custos, veja como aproveitar o sistema a seu favor:

Simplifique a geometria sempre que possível. Cada detalhe intrincado acrescenta tempo de usinagem. Como analistas de custos de fabricação ressaltam, mais de 85% dos custos do produto são definidos durante a fase de projeto — antes mesmo do início da produção. Aumentar os raios internos dos cantos, eliminar furos pequenos desnecessários e simplificar formas reduzem todos o tempo de máquina.

Escolha os materiais estrategicamente. Às vezes, você não precisa da resistência à corrosão do aço inoxidável ou da dureza do aço-ferramenta. O aço carbono e o alumínio oferecem excelente usinabilidade a custos de material mais baixos. Pergunte-se: minha aplicação realmente exige propriedades de materiais premium?

Agrupe projetos semelhantes em lotes. Se você precisar de peças agora e prever necessidade de mais posteriormente, pedir tudo de uma vez quase sempre custa menos do que dividir em corridas separadas. Os descontos por quantidade geralmente compensam manter um estoque modesto.

Solicite feedback de DFM. Muitos serviços de corte de aço oferecem análises de Projeto para Manufaturabilidade. Eles identificarão modificações que geram economia que você pode ter deixado passar — furos ligeiramente maiores, espaçamentos ajustados ou substituições de material que mantêm a funcionalidade reduzindo o preço.

Entendendo o processo de cotação e pedido

A maioria dos serviços de corte de aço segue um fluxo de trabalho semelhante, embora os prazos possam variar:

- Envio de arquivos: Envie seus arquivos de projeto preparados por meio do portal do fabricante ou por e-mail. Inclua especificações de material, quantidade e quaisquer requisitos especiais

- Revisão de engenharia: A equipe técnica analisa sua geometria quanto a problemas de fabricabilidade. Projetos complexos podem exigir chamadas de esclarecimento; trabalhos simples seguem diretamente para orçamento

- Geração de orçamento: O fabricante calcula os custos de material, tempo de máquina, operações secundárias e margem. Oficinas avançadas retornam orçamentos em poucas horas; outras podem levar dias

- Ciclo de revisão: Se o preço ultrapassar o orçamento, discuta alternativas. Diferentes métodos de corte, substituições de material ou modificações de design podem ajustar os custos

- Confirmação do Pedido: Uma vez que você aprove o orçamento e envie o pagamento ou ordem de compra, seu trabalho entra na fila de produção

- Produção e controle de qualidade: As peças são cortadas, inspecionadas conforme as especificações e preparadas para quaisquer operações secundárias

- Envio: Peças concluídas são embaladas e enviadas. Muitos serviços incluem frete grátis acima de valores mínimos de pedido — SendCutSend oferece frete grátis nos EUA para pedidos acima de $39

A principal percepção? Orçamentos não são números arbitrários — eles refletem cálculos reais baseados em fatores previsíveis. Ao compreender esses fatores e se preparar adequadamente, você ganha poder de negociação para obter preços melhores e evitar surpresas quando as faturas chegarem.

Com os fatores de custo esclarecidos, a próxima consideração é o que acontece após o corte. A qualidade da borda e o acabamento superficial variam significativamente conforme o método — e saber o que esperar ajuda você a planejar qualquer acabamento secundário necessário para o seu projeto.

Qualidade das Bordas e Expectativas de Acabamento Superficial

Você recebeu suas peças cortadas em aço — e agora? Aqui vai algo que a maioria dos fabricantes não revela espontaneamente: a borda que sai da mesa de corte nem sempre é a borda que pode ser usada diretamente. Cada método de corte deixa características superficiais distintas, que afetam o desempenho das peças, sua aparência e o processamento adicional de que precisarão.

Compreender essas diferenças antes de fazer o pedido evita surpresas que impactem negativamente o orçamento. Pense nisso como pedir boba — você espera uma certa consistência e qualidade. O corte de aço funciona da mesma forma, com cada método proporcionando resultados previsíveis assim que você souber o que procurar.

Expectativas de Qualidade de Borda por Método de Corte

Todo processo de corte térmico cria aquilo que especialistas chamam de zona afetada pelo calor (HAZ) — uma área onde as propriedades do material mudam devido à exposição às temperaturas de corte. O tamanho e a severidade dessa zona variam drasticamente conforme o método.

Corte a laser produz as bordas mais limpas entre os métodos térmicos. O feixe focalizado cria ranhuras estreitas com mínima distorção do material. No entanto, a HAZ ainda existe. De acordo com especialistas em manufatura de precisão, os efeitos podem incluir:

- Leve descoloração: A exposição ao calor pode causar alterações visíveis na cor das bordas cortadas — muitas vezes aceitáveis funcionalmente, mas potencialmente problemáticas para aplicações cosméticas

- Micro-rebarbas: Materiais finos podem desenvolver pequenos depósitos de material fundido que exigem leve rebarbação

- Endurecimento de borda: Aços com alto teor de carbono podem desenvolver bordas mais duras devido a ciclos rápidos de aquecimento e resfriamento

Corte de plasma funciona mais rápido, mas cria efeitos superficiais mais acentuados. Pesquisa sobre superfícies de corte a plasma mostra que a intensidade da corrente exerce a maior influência na rugosidade superficial — amperagem mais alta geralmente produz acabamentos mais suaves, embora a relação envolva múltiplos fatores interativos. Espere:

- Formação de rebarba: Material fundido que se solidifica ao longo da borda inferior, exigindo remoção antes da soldagem ou montagem

- Estriações angulares: Linhas curvas características que percorrem a face do corte, criadas pela dinâmica da coluna de plasma

- ZAC mais larga: Mais entrada de calor significa zonas maiores com propriedades do material alteradas

Corte a Jato D'Água destaca-se completamente. A ausência de calor significa nenhuma zona afetada pelo calor (HAZ), nenhuma distorção térmica e nenhuma alteração metalúrgica. A contrapartida? Uma textura superficial levemente fosca causada pela erosão abrasiva e possível conicidade em materiais mais espessos.

Comparação das Características da Borda entre os Métodos

| Característica | Corte a laser | Corte de plasma | Corte a Jato D'Água |

|---|---|---|---|

| Rugosidade Superficial (Ra) | 1,5–6 μm (excelente) | 6–25 μm (varia conforme os parâmetros) | 3–12 μm (boa a excelente) |

| Zona afetada pelo calor | 0,1–0,5 mm (pequeno) | 1–3 mm (moderado a grande) | Nenhum |

| Escória / Rebarbas | Mínima — muitas vezes pronta para uso | Comum — requer limpeza | Nenhum |

| Perpendicularidade da borda | Excelente (inclinação mínima) | Bom (pequeno chanfro possível) | Bom (a inclinação aumenta com a espessura) |

| Descoloração | Possível ligeira oxidação | Mais acentuado | Nenhum |

Quando é necessário acabamento secundário

Nem toda aplicação exige bordas perfeitas. Componentes estruturais ocultos no interior de conjuntos raramente precisam de acabamento além da remoção básica de rebarbas. Mas peças visíveis, ajustes precisos e superfícies revestidas contam uma história diferente.

A desbaste torna-se essencial quando:

- As peças forem manipuladas com frequência — rebarbas afiadas criam riscos de segurança

- Os componentes devem se encaixar com precisão — as rebarbas impedem o assentamento adequado

- As superfícies receberão revestimento em pó ou pintura—rebarbas causam defeitos no revestimento e má aderência

- As peças passam por usinagem subsequente—rebarbas interferem na fixação e criam problemas de qualidade

De acordo com especialistas em acabamento de metais, o desbaste profissional utiliza uma combinação de ferramentas manuais, politrizes com rodas macias e limas Dyna, dependendo do material, tipo de corte e volume do pedido. Mesmo após o desbaste, recomendam o uso de luvas ao manipular materiais finos ou pesados.

Preparação para revestimento em pó requer mais do que apenas desbaste. Toda a superfície deve estar limpa, isenta de óleos e adequadamente texturizada para garantir aderência. Bordas cortadas com descoloração significativa de ZAC podem necessitar tratamento adicional para assegurar aparência uniforme do revestimento.

Problemas comuns e como os serviços profissionais os evitam

Cortes feitos por conta própria e fabricadores inexperientes frequentemente produzem peças com problemas que os serviços profissionais de corte de aço evitam por meio de equipamentos adequados e controle de parâmetros:

Empenamento e ondulação (oil canning): A concentração excessiva de calor faz com que o material entorte e se deforme. Especialistas em Fabricação evite isso programando potência mais baixa com passagens adicionais do laser, distribuindo a entrada de calor ao longo do tempo em vez de concentrá-la.

Escória e depósitos reincidentes: O material fundido que se reaplica ao longo das bordas de corte cria dificuldades de limpeza. Oficinas profissionais otimizam a pressão do gás, a velocidade de corte e a distância de afastamento para minimizar esses depósitos.

Delaminação: Materiais laminados e componentes com adesivo podem se separar quando o calor excessivo afeta as camadas de ligação. A seleção cuidadosa de parâmetros e, às vezes, o corte por jato d'água eliminam completamente esse risco.

Qualidade inconsistente: Tochas manuais de plasma em configurações domésticas produzem resultados extremamente variáveis. Equipamentos profissionais controlados por CNC garantem qualidade repetível em todas as peças do seu pedido.

O resultado final? A qualidade da borda não é uma consideração posterior — é um resultado previsível da seleção do método e do controle do processo. Serviços profissionais levam em conta os requisitos de acabamento em suas recomendações, ajudando-o a evitar pagar duas vezes: uma vez pelo corte e novamente para corrigir problemas que nem deveriam ter ocorrido. Com expectativas realistas quanto à qualidade da borda, você está pronto para explorar como essas capacidades de corte se aplicam a aplicações exigentes, como a fabricação de automóveis.

Aplicações Automotivas e na Manufatura de Precisão

Quando se trata de aplicações exigentes, poucas indústrias exigem mais das capacidades de corte de aço do que a fabricação de automóveis. Cada veículo nas estradas — desde sedans econômicos até carros esportivos de alto desempenho — depende de componentes metálicos precisamente cortados que atendem a especificações rigorosas. A diferença entre um chassi bem projetado e uma falha estrutural muitas vezes reside na precisão do corte, medida em milésimos de polegada.

Por que isso é importante para os seus projetos? Compreender como os fabricantes automotivos utilizam serviços de corte de aço revela boas práticas aplicáveis em toda a manufatura de precisão — seja você construindo protótipos, peças em produção ou fabricações personalizadas.

Corte de Aço para Fabricação de Componentes Automotivos

A indústria automotiva trata a fabricação de metais como o alicerce sobre o qual tudo mais é construído. De acordo com Análise setorial da Endura Steel , profissionais especializados em metalurgia utilizam ferramentas e técnicas específicas para cortar, dobrar e unir peças de metal com extrema precisão — porque mesmo um pequeno desalinhamento causa problemas ao fixar outros componentes, como motores, rodas e painéis da carroceria.

Pense no que compõe um veículo moderno. Os serviços de corte de aço produzem componentes em praticamente todos os sistemas:

- Componentes do Chassi: A estrutura principal que fornece suporte essencial para todas as demais partes — chassis, subchassis e travessas que devem suportar tensões consideráveis

- Peças de suspensão: Braços de controle, suportes e pontos de montagem que exigem geometria precisa para o correto desempenho do veículo e qualidade de condução

- Conjuntos estruturais: Painéis de reforço, estruturas de colisão e componentes de segurança projetados para proteger os ocupantes

- Placas da carroceria: Paralamas, portas, capôs e painéis traseiros moldados por processos de estampagem que começam com tarugos cortados com precisão

- Componentes de motor: Suportes, fixações e protetores térmicos que exigem tolerâncias rigorosas para encaixe e funcionamento adequados

- Sistemas de Escape: Tubos complexos e flanges que requerem corte e conformação especializados para gerenciar temperaturas e emissões

A dependência da indústria em relação à qualidade consistente tem impulsionado a adoção de certificações como a IATF 16949 — o padrão internacional que aborda especificamente os sistemas de gestão da qualidade automotiva. Esta certificação garante que os fornecedores atendam aos rigorosos controles de processo exigidos pelos fabricantes automotivos (OEMs). Ao avaliar prestadores de corte de aço para trabalhos automotivos, a certificação IATF 16949 sinaliza um compromisso com as abordagens sistemáticas de qualidade exigidas por este setor.

Requisitos de Precisão em Componentes do Chassi e Estruturais

Imagine o chassi como o esqueleto que mantém tudo no lugar e dá ao carro sua forma. Conforme explicam especialistas em fabricação automotiva, construir essa estrutura crítica exige o corte cuidadoso de chapas metálicas em tamanhos e formatos exatos, dobrando-as nos ângulos e curvas necessários antes de soldar as peças juntas, formando estruturas resistentes e rígidas.

Por que tanta precisão extrema? Considere o que acontece se os componentes do chassi não estiverem perfeitamente alinhados:

- A geometria da suspensão fica comprometida, afetando a dirigibilidade e o desgaste dos pneus

- Os painéis da carroceria não serão montados corretamente, criando folgas visíveis e ruído do vento

- Os componentes do trem de força podem não se encaixar, causando vibrações e falhas prematuras

- Sistemas de segurança como airbags e zonas de colapso não funcionarão conforme projetado

Os riscos são simplesmente altos demais para aproximações. Serviços profissionais de corte de aço utilizam equipamentos controlados por CNC que oferecem precisão repetível em milhares de componentes idênticos — a consistência exigida pela produção em massa.

Como a Prototipagem Rápida Acelera o Desenvolvimento de Produtos

Antes que qualquer veículo alcance a produção em massa, os engenheiros precisam de protótipos físicos para testar, aperfeiçoar e validar projetos. É nesse ponto que a prototipagem rápida transforma o cronograma de desenvolvimento. De acordo com Global Technology Ventures , a prototipagem rápida em chapa metálica revolucionou a indústria automotiva ao permitir que fabricantes produzam modelos de alto desempenho em um ritmo impossível com métodos tradicionais.

Historicamente, componentes metálicos eram fabricados em fundições ou instalações de estampagem inadequadas para produção de pequenos volumes — particularmente os projetos únicos usados no desenvolvimento de protótipos. As tecnologias atuais mudaram tudo:

- Usinagem CNC: Produz peças com tolerâncias extremamente rigorosas, ao mesmo tempo em que atende aos prazos dos ciclos modernos de design

- Corte a laser: Quando são necessárias mais formas bidimensionais, o corte a laser oferece uma produção rápida e econômica de suportes ou componentes estruturais a partir de dados CAD

- Estampagem e conformação personalizadas: Para peças maiores ou mais complexas, essas técnicas avançadas utilizam dados CAD para orientar a produção das ferramentas e matrizes necessárias

Qual é a vantagem? As montadoras podem desenvolver, testar e aperfeiçoar componentes metálicos rapidamente, sem precisar se comprometer com produção em larga escala. Isso reduz custos, acelera o desenvolvimento e melhora o desempenho do veículo antes de serem feitos investimentos significativos em fabricação.

Os principais fornecedores agora oferecem capacidades de prototipagem rápida em 5 dias, reduzindo de semanas para dias o que antes levava semanas. Para programas automotivos que competem contra cronogramas apertados, essa aceleração pode representar a diferença entre liderança de mercado e ficar atrás dos concorrentes. Fabricantes como Shaoyi (Ningbo) Tecnologia Metal exemplificar esta abordagem, combinando prototipagem rápida com produção automatizada em massa e sistemas de qualidade certificados pela IATF 16949 — exatamente a integração exigida pelas cadeias de suprimento automotivas.

A Jornada Completa do Corte de Aço: Da Concepção à Entrega

Compreender como os projetos automotivos profissionais fluem desde o conceito inicial até as peças entregues ajuda você a gerenciar melhor suas próprias necessidades de fabricação:

- Design e Engenharia: Modelos CAD são criados tendo em mente as restrições de fabricação — a análise DFM (Design for Manufacturability) identifica possíveis problemas antes do início do corte

- Seleção de material: Os engenheiros especificam graus de aço compatíveis com os requisitos de desempenho — aços de alta resistência para componentes estruturais, graus moldáveis para painéis complexos da carroceria

- Otimização do método de corte: Com base no material, espessura, volume e requisitos de tolerância, a tecnologia de corte ideal é selecionada

- Produção de Protótipos: As primeiras peças são cortadas, conformadas e montadas para validar a intenção do projeto e identificar ajustes necessários

- Testes e Iteração: Protótipos passam por testes físicos; os projetos são modificados e novos protótipos produzidos conforme necessário

- Ferramentas de produção: Uma vez validados os projetos, são desenvolvidas ferramentas de produção para fabricação em alto volume

- Produção em Massa: Sistemas automatizados produzem milhares de componentes idênticos com qualidade consistente

- Verificação de qualidade: Controles estatísticos de processo e inspeções garantem que cada peça atenda às especificações

- Entrega e integração: Os componentes são enviados às operações de montagem e integrados aos veículos acabados

O tempo desde a cotação inicial até a entrega dos protótipos é extremamente importante em setores competitivos. Fornecedores que oferecem resposta à cotação em 12 horas e suporte abrangente de DFM eliminam gargalos que atrasam o desenvolvimento do produto. Quando seu mapeamento da cadeia de suprimentos exige parceiros confiáveis que compreendam as exigências automotivas, essas capacidades tornam-se critérios de seleção, e não apenas características desejáveis.

Quer esteja desenvolvendo componentes automotivos, equipamentos industriais ou máquinas de precisão, os princípios aperfeiçoados pelos fabricantes automotivos aplicam-se amplamente. Qualidade consistente, iteração rápida e prazos confiáveis de entrega impulsionam o sucesso em todos os setores da manufatura. Com essas percepções de aplicação em mente, a consideração final passa a ser a seleção do provedor certo de serviço de corte de aço para suas necessidades específicas.

Escolhendo o Provedor Certo de Serviço de Corte de Aço

Você aprendeu sobre métodos de corte, materiais, preparação de arquivos e fatores de precificação. Agora chega a decisão que une tudo: selecionar o parceiro certo para o seu projeto. Essa escolha afeta não apenas as peças que você recebe, mas também seu cronograma, orçamento e, em última instância, o sucesso do seu projeto.

Encontrar um serviço confiável de corte de aço não é como procurar uma loja de utilidades perto de mim ou sopa perto de mim — você não pode simplesmente escolher a opção mais próxima e esperar resultados consistentes. A indústria de fabricação varia enormemente em capacidades, padrões de qualidade e atendimento ao cliente. Saber quais perguntas fazer — e quais respostas indicam problemas — é o que separa parcerias satisfatórias de experiências frustrantes.

Perguntas essenciais para fazer ao seu prestador de serviço de corte

Antes de se comprometer com qualquer fabricante, reúna as informações necessárias para avaliar se ele atende ao seu projeto. De acordo com especialistas da Indústria , fazer perguntas direcionadas ajuda a avaliar expertise, flexibilidade e confiabilidade. Esta é a sua lista de verificação para avaliação:

- Quais materiais e espessuras você pode processar? Nem todos os serviços lidam com o mesmo alcance. Confirme se eles trabalham com o grau específico de aço que você precisa e na espessura desejada. Os lasers de fibra de alta potência lidam com materiais mais espessos e reflexivos do que os lasers CO₂ tradicionais — entender o equipamento deles é importante.

- Qual nível de precisão você consegue alcançar? Esclareça a precisão de corte e a capacidade de produzir bordas limpas sem rebarbas. Indústrias que exigem tolerâncias rigorosas — aeroespacial, dispositivos médicos, automotiva — demandam fornecedores capazes de comprovar suas capacidades de precisão

- Você oferece serviços de prototipagem? A prototipagem permite a validação do projeto antes de avançar para a produção em larga escala. Este serviço mostra-se inestimável para ajustar especificações. Busque fornecedores que ofereçam entrega rápida — a capacidade de prototipagem em 5 dias indica um compromisso sério com o apoio ao desenvolvimento de produtos

- Como vocês otimizam o uso de material? O aninhamento eficiente reduz desperdícios e custos. Fornecedores com softwares avançados de CAD/CAM posicionam múltiplos designs em uma única chapa para maximizar o rendimento. Pergunte sobre suas taxas de sucata e práticas de reciclagem

- Quais são os seus prazos de entrega, e você oferece opções aceleradas? Os prazos padrão de produção variam bastante. Alguns fornecedores enviam em um ou dois dias para trabalhos urgentes; outros exigem semanas. Compreender sua capacidade ajuda você a planejar de forma realista

- Quais formatos de arquivo você aceita, e pode ajudar com modificações de projeto? Os formatos padrão incluem DXF e DWG. Alguns serviços trabalham com PDFs ou até esboços desenhados à mão. Se você tiver dúvidas sobre a compatibilidade do projeto, procure fornecedores que ofereçam serviços de revisão e otimização de design

- Vocês oferecem serviços de acabamento, montagem ou embalagem? Projetos que exigem rebarbação, polimento, pintura em pó ou montagem se beneficiam de fornecedores integrados. Consolidar serviços economiza tempo de coordenação e reduz a complexidade logística

- Como você garante o controle de qualidade? A garantia de qualidade envolve inspeções regulares e aderência às especificações. Pergunte sobre os processos utilizados para verificar as dimensões, detectar falhas no material e assegurar a consistência das peças durante as etapas de produção

- Qual é a sua experiência com projetos semelhantes ou com o meu setor? Um fornecedor familiarizado com os padrões do seu setor antecipa suas necessidades de forma mais eficaz. Elementos arquitetônicos diferem significativamente de componentes automotivos — a experiência faz diferença

- Vocês oferecem tamanhos flexíveis de pedido? Se você precisa de protótipos únicos ou produção em grande volume, serviços confiáveis acomodam o tamanho do seu pedido. Essa flexibilidade garante que você possa escalar sem precisar trocar de fornecedor

Por que o suporte DFM agrega valor real

Projeto para Fabricação — DFM — não é apenas um termo da moda. De acordo com especialistas em manufatura, o DFM integra fatores de fabricabilidade aos projetos desde o início, diferenciando-os das abordagens convencionais. O foco? Simplificar, melhorar e aperfeiçoar os projetos para facilitar a fabricação.

Por que você deveria se importar? Considere os benefícios que o DFM oferece:

- Redução de Custos: A identificação precoce de restrições de fabricação evita reformulações caras posteriormente

- Produção mais rápida: Projetos otimizados avançam pela fabricação sem atrasos causados por problemas de fabricabilidade

- Maior qualidade: Peças projetadas para processos de fabricação geram resultados mais consistentes

- Redução dos resíduos: Projetos eficientes minimizam material descartado e retrabalho

O processo DFM geralmente leva cerca de duas semanas em média, permitindo uma análise cuidadosa e modificações. Provedores que oferecem suporte abrangente de DFM — analisando seus projetos, sugerindo melhorias e identificando problemas potenciais — entregam valor além dos simples serviços de corte.

Fabricantes líderes como Shaoyi (Ningbo) Tecnologia Metal exemplificam essa abordagem, combinando expertise em DFM com sistemas de qualidade certificados pela IATF 16949. Seu tempo de resposta de orçamento em 12 horas demonstra como um serviço ágil acelera o planejamento do projeto — ao comparar opções, a rapidez no orçamento indica eficiência operacional geral.

Sinais de Alerta ao Avaliar Fabricantes de Metal

Nem todo serviço de corte de aço entrega o que promete. Fique atento a esses sinais de advertência que indicam problemas potenciais:

Alegações vagas sobre capacidades, sem detalhes específicos. Afirmações como "nós podemos cortar qualquer coisa" sem limites de espessura, especificações de tolerância ou restrições de material sugerem inexperiência ou falta de vontade em estabelecer expectativas realistas. Fornecedores de qualidade declaram suas capacidades com precisão.

Sem certificações de qualidade ou processos pouco claros. Indústrias com requisitos rigorosos — automotiva, aeroespacial, médica — dependem de certificações como IATF 16949 ou ISO 9001 para garantir uma gestão de qualidade consistente. Fornecedores sem certificações podem não ter as abordagens sistemáticas que seu projeto exige.

Comunicação lenta ou pouco responsiva. Com que rapidez eles retornam chamadas ou e-mails? Se obter uma resposta simples leva dias, imagine coordenar problemas complexos de produção. A agilidade durante o processo de vendas normalmente reflete o desempenho durante a produção.

Sem suporte de design ou revisão de arquivos. Fabricantes que simplesmente cortam qualquer coisa que você enviar — sem revisar os arquivos quanto à viabilidade de fabricação — deixam você responsável por problemas que eles poderiam ter evitado. Serviços profissionais identificam questões antes que se transformem em erros dispendiosos.

Relutância em discutir equipamentos ou processos. Fornecedores de qualidade explicam, com prazer, suas capacidades. A evasão ao abordar tipos de equipamentos, práticas de manutenção ou procedimentos de controle de qualidade gera preocupações sobre o que estariam escondendo.

Orçamentos que parecem bons demais para ser verdade. Preços significativamente mais baixos frequentemente indicam atalhos — materiais inferiores, controle de qualidade inadequado ou taxas ocultas que surgem posteriormente. Compare cuidadosamente os orçamentos, compreendendo o que está incluído e o que está excluído.

Ausência de referências ou portfólio de trabalhos semelhantes. Fornecedores estabelecidos conseguem apresentar exemplos de projetos comparáveis e conectar você a clientes satisfeitos. A incapacidade de demonstrar experiência relevante sugere que você poderá se tornar sua oportunidade de aprendizado.

A importância da velocidade de resposta nos orçamentos

Aqui está algo que muitos compradores ignoram: a velocidade na cotação importa além da simples conveniência. Um retorno rápido indica várias capacidades subjacentes:

- Operações organizadas: Provedores que retornam cotações rapidamente possuem processos internos otimizados

- Competência técnica: Uma cotação rápida exige compreensão imediata dos requisitos do projeto e suas implicações de fabricação

- Capacidade adequada: Oficinas sobrecarregadas têm dificuldade em responder prontamente; respostas rápidas sugerem cargas de trabalho gerenciáveis

- ## Foco no Cliente: Priorizar o tempo de resposta na cotação demonstra respeito pelo seu tempo e pelos prazos do seu projeto

Ao comparar fornecedores, observe quanto tempo cada um leva para responder. Um tempo de resposta de 12 horas — como o oferecido por fabricantes especializados — estabelece um padrão de agilidade que apoia cronogramas de projeto ambiciosos.

Fazendo a Seleção Final

Com as respostas às suas perguntas de avaliação e conhecimento sobre sinais de alerta, tomar uma decisão informada torna-se simples. Considere criar uma matriz de comparação ponderando os fatores mais importantes para o seu projeto específico:

| Fator de Avaliação | Peso | Prestador A | Prestador B | Fornecedor C |

|---|---|---|---|---|

| As capacidades do equipamento correspondem às necessidades | Alto | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| Certificações de Qualidade | Alto | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| O tempo de resposta atende ao cronograma | Médio-Alto | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| Disponibilidade de suporte DFM | Médio | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| Capacidade de resposta na comunicação | Médio | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| Competitividade de preços | Médio | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

| Serviços secundários oferecidos | Baixa-Média | Pontuação 1-5 | Pontuação 1-5 | Pontuação 1-5 |

O serviço certo de corte de aço torna-se um parceiro no seu sucesso na fabricação — não apenas um fornecedor que processa pedidos. Ao fazer as perguntas certas, reconhecer sinais de alerta e priorizar as capacidades mais importantes para as suas aplicações, você construirá relacionamentos que proporcionam qualidade consistente, preços competitivos e prazos confiáveis projeto após projeto.

Perguntas Frequentes Sobre Serviços de Corte de Aço

1. Quanto custa o corte de metal?

Os custos de corte de aço variam conforme diversos fatores, incluindo o tipo de material, espessura, método de corte e quantidade. Os serviços de corte a laser normalmente cobram entre $50 e $150 por hora, enquanto os custos por polegada linear variam de $0,50 a $2 dependendo do material e do método. A quantidade afeta drasticamente o preço — uma única peça pode custar $29, mas pedir dez pode reduzir o custo unitário para $3. Os custos de configuração penalizam mais os pedidos pequenos, já que programação, carregamento do material e configuração da máquina permanecem constantes independentemente da quantidade. Para obter preços precisos, envie arquivos de projeto prontos para produção, especificando a qualidade do material, espessura e as tolerâncias exigidas.

2. Uma loja de ferragens faz o corte de metal para você?

Lojas de ferragens como a Ace Hardware oferecem serviços de corte de tubos, mas geralmente não fornecem cortes precisos de aço para projetos personalizados de fabricação. Para cortes precisos que atendam a especificações de engenharia, são necessários serviços profissionais de corte de aço com equipamentos CNC controlados a laser, plasma ou jato de água. Esses serviços oferecem a precisão, qualidade da borda e repetibilidade que as ferramentas de lojas de ferragens não conseguem igualar. Se você precisar de vários cortes precisos ou geometrias complexas, procure oficinas especializadas em fabricação de metais ou serviços de corte online que aceitem arquivos CAD e forneçam orçamentos instantâneos.

3. O Home Depot corta uma peça de metal para mim?

A Home Depot geralmente não oferece serviços de corte de metais para trabalhos personalizados em aço. Embora possam ajudar no carregamento de materiais, o corte preciso de aço exige equipamentos especializados encontrados em oficinas profissionais de fabricação. Para necessidades de corte personalizado de aço, serviços online como SendCutSend, OSH Cut ou Xometry aceitam arquivos DXF e STEP para orçamento imediato e entregam peças cortadas com precisão em poucos dias. Esses serviços profissionais oferecem bordas limpas, tolerâncias rigorosas e qualidade consistente, que lojas de varejo não conseguem fornecer.

4. Qual é o custo típico do corte a laser?

Serviços de corte a laser normalmente cobram entre 50 e 150 dólares por hora, com custos reais dependendo do tipo de material, espessura e complexidade do design. Peças em aço inoxidável custam aproximadamente 40% a mais do que equivalentes em aço carbono devido ao custo do material. Geometrias complexas com detalhes intrincados podem custar três vezes mais do que designs mais simples. A adição de operações secundárias, como pintura eletrostática, aumenta os custos em 60% ou mais. Para otimizar seu orçamento, simplifique a geometria sempre que possível, agrupe projetos semelhantes e solicite ao fornecedor feedback sobre Projetado para Fabricabilidade.

5. Quais formatos de arquivo os serviços de corte de aço aceitam?

A maioria dos serviços de corte de aço aceita o DXF (Drawing Exchange Format) como padrão universal, juntamente com arquivos DWG (AutoCAD), STEP para geometria 3D e PDFs vetoriais. Evite formatos de malha como STL ou OBJ, que transformam curvas suaves em triângulos inadequados para trajetórias de corte. Antes de enviar os arquivos, certifique-se de usar as unidades corretas e escala 1:1, remova anotações excessivas, converta texto em geometria, feche todos os caminhos e elimine linhas duplicadas. Arquivos prontos para produção permitem cotação automatizada precisa e tempos de entrega mais rápidos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —