Fivelas de Cinto de Segurança Estampadas: Precisão na Fabricação e Padrões de Segurança. Linha de estampagem com matriz progressiva transformando bobinas de aço em componentes de fivelas de cinto de segurança

RESUMO

Estampagem de fivelas de cinto de segurança é um processo de fabricação de alta precisão que transforma aço carbono de alta resistência em componentes de segurança vitais utilizando tecnologia de matriz progressiva. Este método garante a estrita aderência a normas de segurança como a FMVSS 209 , fornecendo peças com alta resistência à tração e tolerâncias livres de defeitos.

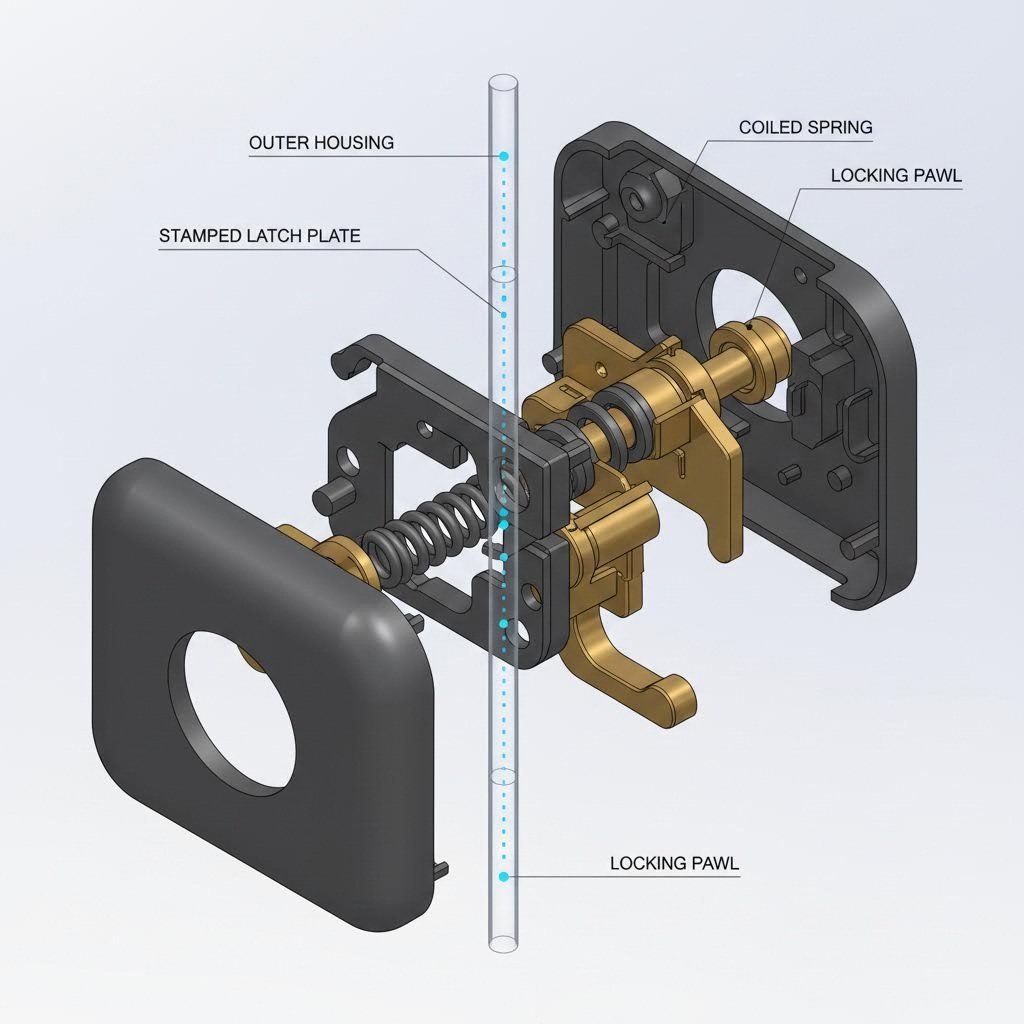

Para engenheiros automotivos e agentes de compras, os fatores críticos de sucesso incluem a seleção das classes adequadas de materiais (normalmente aço carbono para estrutura e bronze estanho-fósforo para mecanismos de travamento) e o uso de prensas com precisão classe 1-JIS . Este guia abrange todo o fluxo de produção, desde a seleção de materiais e operações em prensas de 400 toneladas até o controle de qualidade e sourcing de fornecedores.

Seleção Crítica de Materiais para Segurança

A base de qualquer fivela de cinto de segurança conforme as normas são os materiais brutos. Diferentemente de peças automotivas meramente cosméticas, os componentes da fivela devem suportar cargas dinâmicas extremas sem deformação. O padrão da indústria baseia-se principalmente em Aço Carbono de Alta Resistência para as placas principais da carcaça e do fecho. Este material é escolhido pela sua resistência superior ao escoamento e pela capacidade de manter a integridade estrutural sob forças súbitas e de alto impacto em uma colisão (frequentemente superiores a 2.000 kgf).

Para os mecanismos internos de travamento e molas, os fabricantes frequentemente utilizam Bronze Estanho-Fósforo ou aços especiais ligados. Esses materiais são selecionados pela excelente resistência à fadiga e propriedades anti-magnéticas, garantindo que o fecho permaneça operacional após milhares de ciclos de inserção. Em alguns projetos modernos, a placa interna do fecho também deve ser compatível com sensores eletromagnéticos (como observado em sistemas avançados de segurança ativa), exigindo especificações precisas de permeabilidade magnética.

O tratamento superficial é igualmente vital. O aço estampado bruto é altamente suscetível à corrosão, o que pode travar o mecanismo. Para evitar isso, os componentes passam por processos rigorosos anodizantes ou revestimento de zinco-níquel . Isso não apenas atende aos requisitos do teste de névoa salina (normalmente 72 a 96 horas sem ferrugem vermelha), mas também garante o funcionamento mecânico suave do botão de liberação e do fecho.

O Processo de Estampagem por Matriz Progressiva

A produção em alta escala de fivelas de cinto de segurança é quase exclusivamente realizada utilizando estampagem de matriz progressiva . Este processo permite a produção rápida e contínua de geometrias complexas a partir de uma única bobina de metal. O fluxo de trabalho normalmente utiliza prensas de alta tonelagem, frequentemente variando entre 400 a 600 toneladas , capazes de exercer a força maciça necessária para cortar e moldar aço de espessura grossa com precisão ao nível de mícrons.

- Alimentação: Um alimentador servo desenrola a bobina de aço na prensa com temporização precisa, garantindo desperdício mínimo de material.

- Furação e Dobragem: A matriz realiza múltiplas operações simultaneamente em diferentes estações. À medida que a tira avança, a prensa perfura orifícios para o mecanismo de fechamento e dobra o aço na forma de U necessária para a carcaça da montagem da fivela.

- Conformação e Cunhagem: Características críticas, como a rampa de engate do fecho, são conformadas (comprimidas) para endurecer a superfície e garantir a inserção suave da lingueta.

As linhas modernas de estampagem frequentemente integram Classe 1-JIS (Normas Industriais Japonesas) precisão, assegurando que cada curso mantenha tolerâncias tão rigorosas quanto ±0,02 mm. Esse nível de exatidão é inegociável; um desvio de mesmo uma fração de milímetro poderia fazer com que o fecho travasse ou engatasse incorretamente, levando a uma falha catastrófica durante um acidente.

Controle de Qualidade e Prevenção de Defeitos

Na fabricação de componentes críticos para segurança, "zero defeitos" é um requisito, não um objetivo. O desafio mais persistente na estampagem de fivelas de cinto de segurança é o gerenciamento de rebarbas rebarbas — pequenas saliências metálicas afiadas deixadas pelo processo de corte. Se uma rebarba se soltar dentro do mecanismo, pode travar o botão de liberação ou impedir que o fecho engate completamente. Os fabricantes utilizam sistemas automatizados de desbaste e acabamento por tumbling para garantir que todas as bordas sejam lisas e arredondadas.

Protocolos rigorosos de testes validam as propriedades físicas das peças estampadas. Teste de Resistência à Tração puxa o conjunto dobrado até a falha para garantir que atenda ou exceda os requisitos mínimos de carga (normalmente em torno de 5.000 lbs ou 22 kN para cintos de segurança para adultos). Além disso, teste Cíclico simula anos de uso inserindo e removendo a fivela dezenas de milhares de vezes para verificar se a mola do engate e a placa de travamento não sofrem fadiga metálica.

Fabricantes avançados também utilizam moldagem por inserção em que o esqueleto metálico estampado é colocado em um molde de injeção de plástico. Este processo encapsula o metal em uma carcaça durável de ABS ou nylon. O controle de qualidade aqui foca em garantir que as altas temperaturas da injeção de plástico não recozam ou enfraqueçam as molas metálicas estampadas.

Normas Regulatórias e Conformidade

Nenhum componente de cinto de segurança pode entrar no mercado sem conformidade estrita com regulamentações. Nos Estados Unidos, a norma reguladora é FMVSS 209 (Norma Federal de Segurança de Veículos Motorizados Nº 209), que especifica requisitos para conjuntos de cintos de segurança. Esta norma determina a força de liberação (normalmente inferior a 45 lbs) e a resistência do conjunto sob carga. Os fabricantes devem manter documentação detalhada e rastreabilidade para cada lote de aço utilizado.

Globalmente, normas como ISO 6683 (para máquinas de movimentação de terra) e ECE R16 (Europa) impõem requisitos semelhantes, mas distintos. Por exemplo, as normas ISO para máquinas pesadas frequentemente exigem geometrias de travamento diferentes para acomodar luvas de trabalho ou ambientes com muitos detritos. Um parceiro competente em estamparia deve estar familiarizado com essas variações regionais e ser capaz de fornecer certificações de material (Relatórios de Teste de Usina) que rastreiem o aço até a fundição.

| Padrão | Região | Requisito Fundamental |

|---|---|---|

| FMVSS 209 | EUA | Força de liberação < 45 lbs; carga de tração de 5.000 lbs. |

| ECE R16 | Europa | Testes dinâmicos de colisão; durabilidade da retração. |

| ISO 6683 | Global | Especificações para máquinas de movimentação de terra e maquinaria agrícola. |

Guia de Aquisição: Escolhendo um Fabricante

Selecionar um fornecedor para componentes estampados de cintos de segurança exige diligência além da simples comparação de preços. Os compradores devem verificar se o fabricante possui Certificação IATF 16949 , a especificação técnica global para sistemas de gestão da qualidade automotiva. Esta certificação garante que o fornecedor tenha processos adequados de gestão de riscos e prevenção de defeitos.

Procure fabricantes com capacidade própria de fabricação de matrizes. Um fornecedor que projeta e mantém suas próprias matrizes progressivas pode responder mais rapidamente a alterações de projeto e resolver problemas de qualidade imediatamente. Pergunte especificamente sobre a capacidade das prensas; fabricantes limitados a prensas menores (abaixo de 200 toneladas) podem ter dificuldades com o aço de espessura maior necessário para fivelas resistentes.

Para empresas automotivas que buscam um parceiro capaz de atuar desde a prototipagem rápida até a produção em massa, Shaoyi Metal Technology oferece soluções abrangentes de estampagem. Com prensas de até 600 toneladas e certificação IATF 16949, especializam-se na entrega de componentes automotivos de alta precisão — desde braços de controle complexos até peças críticas para cintos de segurança — escalando perfeitamente desde protótipos iniciais de 50 peças até milhões de unidades.

Conclusão

O processo de estampagem de fivelas de cinto de segurança é uma disciplina definida por precisão e segurança inabaláveis. Desde a seleção do aço carbono certificado até os golpes finais em matriz progressiva em uma prensa de 400 toneladas, cada etapa é calculada para evitar falhas. Para OEMs automotivos e fornecedores Tier 1, a prioridade deve sempre ser adquirir de fabricantes certificados que entendam que uma fivela de cinto de segurança não é apenas uma peça estampada — é a principal ligação entre um passageiro e sua sobrevivência.

Perguntas Frequentes

1. Qual é a diferença entre fivelas de cinto de segurança estampadas e fundidas?

Fivelas estampadas são formadas a partir de chapa metálica (geralmente aço) utilizando uma prensa, resultando em uma peça com alta resistência à tração e elasticidade. Fivelas fundidas por injeção são produzidas forçando metal fundido (frequentemente zinco ou alumínio) para dentro de um molde. O aço estampado é geralmente preferido para os componentes principais sujeitos a carga devido à sua superior integridade estrutural sob tensão, enquanto a fundição por injeção é frequentemente utilizada para carcaças decorativas complexas ou para deslizadores internos que não suportam carga.

2. Como as peças estampadas de cinto de segurança são testadas quanto à resistência à corrosão?

As peças estampadas passam por testes de névoa salina (ASTM B117) para avaliar a durabilidade do seu revestimento ou cobertura. As peças são expostas a uma névoa salina por um período determinado (por exemplo, 96 horas) e inspecionadas quanto à formação de ferrugem vermelha. Isso garante que o mecanismo de travamento não travará devido à ferrugem, mesmo em ambientes úmidos ou costeiros.

3. A estampagem progressiva pode lidar com a forma complexa de uma fivela?

Sim, a estampagem com matriz progressiva é ideal para formas complexas. A matriz contém várias estações onde a tira de metal é perfurada, dobrada, repuxada e conformada sequencialmente. Na estação final, a tira plana já foi transformada em um componente tridimensional complexo, pronto para montagem ou moldagem por inserção.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —