Braços de Controle em Aço vs. Alumínio: Fazendo a Escolha Certa

RESUMO

Escolher os braços de controle certos resume-se a um compromisso entre resistência, peso e custo. Os braços de controle estampados em aço são o padrão da indústria por um motivo: oferecem excelente durabilidade e são altamente econômicos, tornando-os ideais para veículos pesados e aplicações de alta solicitação. Já os braços de controle forjados em alumínio proporcionam uma vantagem significativa de desempenho com até 50% menos peso e resistência natural à corrosão, sendo perfeitos para melhorar a dirigibilidade e a qualidade de condução em carros de alto desempenho.

Entendendo os Materiais: Aço Estampado versus Alumínio Forjado

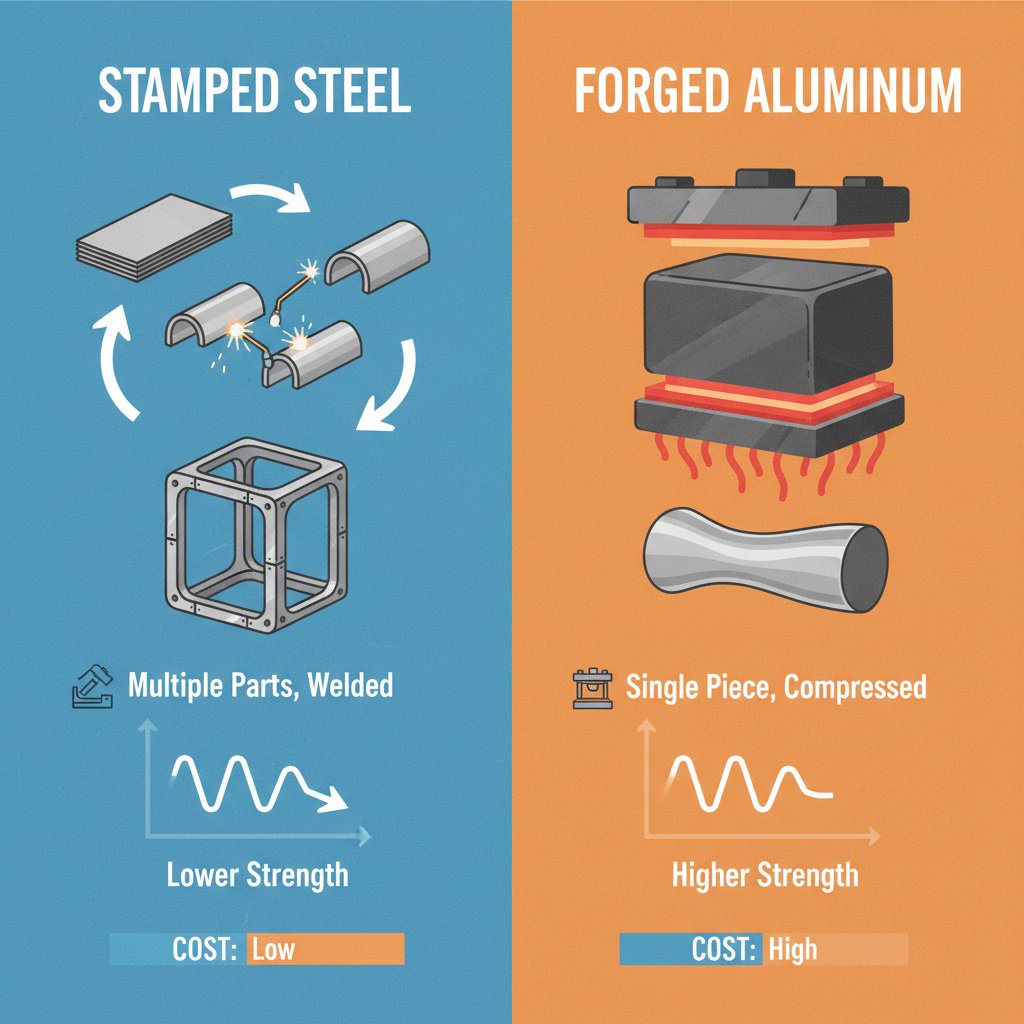

Antes de pesar os prós e contras, é essencial entender o que torna esses dois tipos de braços de controle fundamentalmente diferentes. Seus processos de fabricação influenciam diretamente o desempenho, aparência e durabilidade. Saber como identificá-los também é crucial, especialmente ao pedir peças de reposição como terminais esféricos, já que o encaixe pode variar mesmo em um mesmo modelo de veículo.

Os braços de controle estampados em aço são o tipo mais comum encontrado em veículos de produção. O processo envolve a utilização de grandes chapas de aço, cortadas conforme um padrão e depois estampadas ou dobradas na forma desejada. Várias peças são então soldadas para criar o componente final. Este método é eficiente e economicamente vantajoso, produzindo uma peça resistente e confiável. Para fabricantes automotivos que dependem de precisão e consistência neste processo, fornecedores especializados são fundamentais. Por exemplo, empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. oferecer soluções abrangentes de estampagem metálica que atendem ao rigoroso padrão de qualidade automotiva IATF 16949, garantindo que cada componente seja produzido conforme a especificação.

Os braços de controle em alumínio forjado são fabricados a partir de uma única peça maciça de liga de alumínio. Esse tarugo é aquecido até um estado maleável e, em seguida, prensado sob imensa pressão para assumir a forma desejada. Esse processo de forjamento alinha a estrutura interna dos grãos metálicos, resultando em um componente excepcionalmente resistente em relação ao seu peso. Não há soldas ou emendas, o que elimina pontos potenciais de falha e cria uma peça densa e robusta, que oferece características de desempenho superiores.

A identificação visual entre os dois é simples:

- Aço Estampado: Procure por soldas ou emendas visíveis onde peças de metal foram unidas. A superfície é tipicamente lisa e pintada (frequentemente preta) para prevenir ferrugem.

- Alumínio Forjado: Eles aparecem como uma única peça sólida de metal. Muitas vezes têm uma textura mais áspera, semelhante à de uma fundição, ou um acabamento liso, usinado, e normalmente são deixados sem pintura devido à resistência natural do alumínio à corrosão.

Comparação Direta: Resistência, Durabilidade e Peso

Quando você coloca o aço estampado e o alumínio forjado lado a lado, suas vantagens distintas tornam-se evidentes. A melhor escolha para o seu veículo depende inteiramente do uso pretendido, desde a condução diária até corridas competitivas. O aço geralmente possui excelente tenacidade e resistência ao impacto, tornando-o mais adequado para suportar cargas pesadas e impactos severos comuns em aplicações off-road ou de alta resistência. Sua durabilidade inerente o torna uma escolha confiável para caminhões e carros clássicos muscle com dianteiras pesadas.

Embora o aço seja resistente, o alumínio forjado possui uma relação resistência-peso superior. Peças modernas de alumínio forjado são mais do que capazes de suportar as tensões de condução agressiva em estradas e até mesmo em dias de pista. No entanto, a vantagem mais significativa do alumínio é sua redução drástica de peso. Braços de controle de alumínio podem ser 40-50% mais leves que seus equivalentes em aço. Essa redução no "peso não suspensos"—a massa da suspensão, rodas e outros componentes não suportados pelas molas—permite que a suspensão reaja mais rapidamente às mudanças na superfície da estrada. O resultado é um melhor desempenho na dirigibilidade, resposta mais precisa da direção e uma qualidade geral de condução aprimorada.

A tabela a seguir detalha as principais diferenças de desempenho:

| Recurso | Aço Estampado | Alumínio Forjado |

|---|---|---|

| Resistência | Excelente tenacidade e resistência ao impacto. | Excelente relação resistência-peso. |

| Durabilidade | Altamente resistente a impactos e tensões. Ideal para cargas pesadas. | Muito durável em relação ao seu peso, mas pode ser mais propenso a dobrar sob impacto extremo comparado ao aço. |

| Peso | Pesado, o que pode afetar negativamente a resposta da suspensão. | Significativamente mais leve, reduzindo o peso não suspenso para melhorar a dirigibilidade. |

| Melhor Caso de Uso | Veículos pesados, caminhões, off-road, corridas de arrancada e construções com restrição orçamentária. | Desempenho em estrada, autocross, corridas em circuito e veículos em climas corrosivos. |

Fatores de Longo Prazo: Custo, Corrosão e Vida Útil

Além do desempenho puro, considerações práticas como custo e durabilidade a longo prazo desempenham um papel importante na decisão. O aço estampado é o vencedor indiscutível em termos de custo inicial. Tanto o material bruto quanto o processo de fabricação são menos caros, o que explica ser a escolha preferencial pela maioria dos fabricantes de equipamento original (OEMs). Isso torna os braços de suspensão de aço uma opção econômica para reparos e substituições.

No entanto, a proposta de valor a longo prazo pode variar dependendo do seu clima. O aço é suscetível à ferrugem, e embora sejam aplicados revestimentos protetores, eles podem rachar ou desgastar com o tempo. Em regiões com chuvas intensas, neve e sal na estrada — frequentemente chamadas de "Cinturão do Sal" — a corrosão pode tornar-se um problema significativo, potencialmente encurtando a vida útil do componente.

É aí que o alumínio forjado tem uma vantagem distinta. O alumínio forma naturalmente uma camada de óxido de alumínio em sua superfície quando exposto ao ar, o que atua como uma barreira eficaz contra a corrosão. Essa resistência inerente significa que os braços de controle de alumínio exigem menos manutenção e têm uma vida útil mais longa em ambientes severos e úmidos, o que pode justificar seu custo inicial mais elevado ao longo do tempo.

Aço Estampado

Vantagens

- Excelente tenacidade e resistência ao impacto

- Custo inicial mais baixo

- Amplamente disponível para a maioria dos veículos

Desvantagens

- Pesado, aumentando o peso não suspenso

- Propenso a ferrugem e corrosão ao longo do tempo

Alumínio Forjado

Vantagens

- Economia significativa de peso para melhor dirigibilidade

- Excelente resistência natural à corrosão

- Relação Força-Peso Superior

Desvantagens

- Preço inicial de compra mais elevado

- Pode ser menos tolerante sob impacto extremo do que o aço

Perguntas Frequentes

1. Qual é o melhor material para braços de controle?

Não existe um único "melhor" material; a escolha ideal depende dos seus objetivos. O alumínio forjado é frequentemente considerado superior para aplicações de desempenho devido ao seu peso leve, alta resistência e resistência à corrosão, o que melhora a dirigibilidade. O aço estampado continua sendo a opção mais comum e prática para veículos do dia a dia e veículos pesados, graças à sua durabilidade e relação custo-benefício.

2. Os braços de controle superiores de alumínio forjado são bons?

Sim, os braços de controle superiores de alumínio forjado são uma excelente atualização para muitos veículos. Eles proporcionam uma redução significativa do peso não suspenso, o que permite que a suspensão responda mais rapidamente, melhorando a dirigibilidade e o conforto de marcha. Eles também são muito resistentes e resistentes à ferrugem, tornando-se uma opção durável e de alto desempenho para uso em estrada e pista.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —