Decifrando os Padrões de Teste para Braços de Suspensão de Aço Estampado

RESUMO

As normas de teste para braços de controle estampados em aço não são um código único e universal, mas um conjunto de procedimentos técnicos definidos por entidades de engenharia como a SAE International e pelos próprios fabricantes de veículos. Esses testes rigorosos avaliam métricas críticas de desempenho, incluindo rigidez, deformação, resistência e capacidade de absorção em colisões, garantindo a segurança, durabilidade do veículo e conformidade com as especificações de equipamento original (OE).

Definição de Braços de Controle Estampados em Aço: Características e Identificação

Um braço de suspensão estampado em aço é um componente crucial do sistema de suspensão de um veículo, conectando o chassi ao conjunto da roda. É fabricado por meio da estampagem e soldagem de chapas de aço em uma estrutura oca e rígida. Esse processo é altamente econômico, tornando os braços de aço estampado uma escolha comum para muitos carros de passageiros e caminhões modernos. A principal vantagem é o equilíbrio entre resistência e baixo custo de produção, permitindo seu uso generalizado em veículos produzidos em massa. No entanto, eles podem ser mais suscetíveis à ferrugem em comparação com alternativas como ferro fundido ou alumínio, se o revestimento protetor for comprometido.

A fabricação desses componentes é uma tarefa de engenharia precisa. A produção em grande volume envolve a estampagem de chapas metálicas em duas semi-conchas que, em seguida, são soldadas entre si. Esse processo deve ser rigorosamente controlado para garantir a integridade estrutural e um desempenho consistente. Para fabricantes automotivos que buscam precisão na estampagem de metais, fornecedores especializados oferecem soluções completas, desde a prototipagem até a produção em massa. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifica essa expertise, aproveitando instalações automatizadas avançadas e a certificação IATF 16949 para entregar componentes de alta qualidade para aplicações automotivas complexas.

Identificar um braço de controle em aço estampado em um veículo é simples com algumas dicas visuais. Diferentemente da textura mais áspera dos componentes fundidos, os braços de aço estampado geralmente possuem uma superfície mais lisa e uma junta soldada distinta ao longo do seu comprimento. Saber como identificá-los é essencial para a manutenção e atualizações, especialmente em veículos como o Chevy Silverado ou GMC Sierra, onde diferentes materiais foram utilizados ao longo dos anos modelo.

Para confirmar se o seu veículo possui braços de controle em aço estampado, observe as seguintes características:

- Finish: Normalmente possuem um acabamento preto brilhante pintado para resistência à corrosão.

- Textura da superfície: A superfície é geralmente lisa, diferentemente da textura áspera do ferro fundido ou do alumínio fundido.

- Construção: Uma junta soldada visível, onde as duas metades estampadas são unidas, é um indicador claro.

- Teste de Material: Um teste simples com ímã pode ajudar; um ímã adere firmemente ao aço, mas não ao alumínio.

O Panorama dos Padrões Automotivos de Testes para Braços de Controle

Não existe um único padrão universal e de acesso público para testar braços de controle em aço estampado. Em vez disso, os critérios de desempenho e segurança são regidos por uma estrutura complexa de especificações internas dos fabricantes e diretrizes desenvolvidas por organizações do setor. Entidades como SAE International trabalham para desenvolver procedimentos padronizados de teste que podem ser usados em todo o setor para avaliar características essenciais, como rigidez, deformação e resistência. No entanto, esses procedimentos muitas vezes servem como uma base ou guia metodológico, e não como um código obrigatório e universal.

A maioria dos padrões de teste é proprietária dos fabricantes de equipamento original (OEMs), como Ford, GM e outros. Cada montadora desenvolve seu próprio conjunto detalhado de requisitos e protocolos de teste adaptados à plataforma específica do veículo, ao seu peso, uso pretendido e objetivos de segurança em colisões. Esses padrões internos são altamente confidenciais e determinam as métricas exatas de desempenho que o braço de controle de um fornecedor deve atender para ser aprovado para produção. Isso garante que cada componente funcione de maneira previsível dentro dos sistemas integrados de segurança e suspensão do veículo.

Esses padrões são fundamentalmente importantes para garantir a segurança e durabilidade do veículo. Um braço de controle deve ser capaz de suportar forças imensas durante curvas, frenagens e impactos sem falhar. Os testes validam que o componente não irá dobrar ou fraturar sob cargas extremas e se deformará de maneira previsível durante uma colisão, ajudando a gerenciar a energia do impacto. Conforme observado em pesquisas do Politecnico di Torino , a conformidade com normas internacionais de ensaio é essencial para validar o desempenho de braços em materiais inovadores ou híbridos. Essa validação rigorosa garante que todo braço de suspensão, seja em aço estampado ou outro material, atenda a critérios rigorosos de segurança e desempenho.

Principais Procedimentos de Ensaio: Da Rigidez à Resistência em Caso de Colisão

Para validar o desempenho de um braço de suspensão em aço estampado, os engenheiros utilizam uma série de testes rigorosos que simulam condições reais. Esses procedimentos são projetados para medir desde a rigidez básica até os pontos de falha sob estresse extremo. O objetivo geral, conforme descrito em artigos técnicos da SAE, é criar uma abordagem padronizada para testar rigidez, modo de deformação e resistência máxima. Esses testes podem ser amplamente categorizados em avaliações estáticas, dinâmicas, de fadiga e ambientais.

Os testes de carga estática medem a rigidez e a deformação do braço de controle sob força constante. Por exemplo, aplica-se uma carga específica e mede-se o deslocamento resultante. Um componente pode ser considerado aprovado se a deformação for mínima sob uma carga significativa; um teste comparativo em um braço de aço fundido registrou uma deformação de apenas 0,17 mm sob uma carga de 32 kN. Já os testes dinâmicos ou de impacto avaliam a resposta do braço a forças súbitas, o que é essencial para avaliar sua resistência em colisões. Esses testes simulam eventos como atingir um meio-fio ou um buraco na estrada e são fundamentais para garantir que o componente falhe de maneira segura e previsível durante uma colisão.

Os testes de fadiga são outro aspecto crítico, nos quais o braço de controle é submetido a milhões de ciclos com cargas variáveis para simular toda a sua vida útil. Isso garante que o componente consiga suportar as tensões repetidas da condução diária sem desenvolver rachaduras ou falhar prematuramente. Por fim, os testes ambientais expõem o braço a condições como névoa salina e umidade, para verificar a eficácia dos seus revestimentos resistentes à corrosão, um fator essencial para a longevidade dos componentes de aço.

Esses diversos métodos de teste fornecem uma visão abrangente das capacidades de um braço de controle. A tabela a seguir resume as principais categorias de teste:

| Tipo de Teste | Propósito | Principais Métricas Medidas |

|---|---|---|

| Testes de carga estática | Para medir a resistência do componente à deformação sob uma força constante. | Rigidez (Força versus Deslocamento), Limite de Escoamento. |

| Teste Dinâmico/de Impacto | Para avaliar o desempenho sob cargas súbitas e de alta energia, simulando impactos e colisões. | Capacidade em Caso de Colisão, Modo de Deformação, Carga na Ruptura. |

| Ensaio de fadiga | Para garantir durabilidade a longo prazo, simulando os ciclos repetidos de tensão ao longo da vida útil de um veículo. | Vida em Fadiga (Número de Ciclos até a Falha). |

| Teste Ambiental | Para avaliar a resistência do componente à corrosão e à degradação ambiental. | Eficácia dos revestimentos protetores (por exemplo, tinta, tratamentos superficiais). |

Comparação de Materiais: Aço Estampado vs. Braços Fundidos e de Alumínio

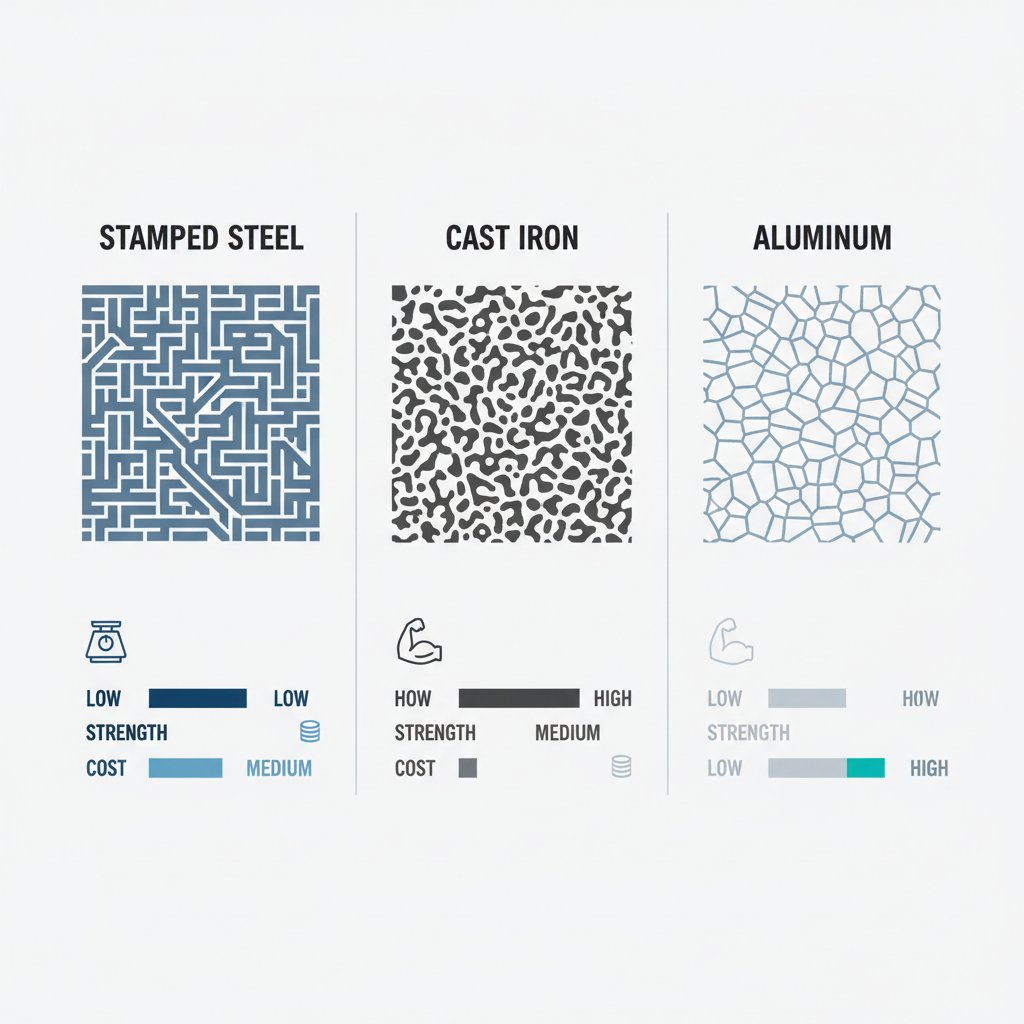

Embora o aço estampado seja uma escolha popular para braços de suspensão, os fabricantes também utilizam comumente ferro fundido e alumínio fundido, sendo que cada material oferece um conjunto distinto de vantagens e desvantagens. A decisão sobre qual material utilizar depende do propósito pretendido do veículo, dos objetivos de desempenho e das considerações de custo. Responder à pergunta "Qual é o melhor metal para braços de suspensão?" exige compreender essas diferenças.

Os braços de aço estampado são valorizados pelo baixo custo de fabricação e boa relação resistência-peso, tornando-os ideais para veículos de passeio e caminhões convencionais. O ferro fundido, por ser mais denso e resistente, é frequentemente utilizado em caminhões pesados e SUVs, onde a máxima durabilidade em condições adversas é fundamental. Oferece maior resistência e rigidez, mas com o inconveniente do maior peso. O alumínio fundido fornece uma alternativa leve, reduzindo significativamente a massa não suspensa, o que pode melhorar a dirigibilidade e a qualidade do conforto. Isso o torna a escolha preferida em veículos de desempenho e luxo, embora normalmente seja mais caro e possa ser menos dúctil em caso de impacto comparado ao aço.

Escolher o material certo envolve equilibrar resistência, peso e custo. Para um caminhão pesado, a robustez do ferro fundido pode ser a prioridade. Para um carro esportivo, a redução de peso proporcionada pelo alumínio pode ser o fator decisivo. O aço estampado geralmente representa o compromisso ideal para uma ampla gama de veículos do dia a dia. Fornecedores do mercado secundário oferecem opções em todos os materiais, permitindo que os proprietários de veículos escolham substituições que ou replicam as especificações originais ou melhoram o desempenho com base em suas necessidades específicas.

Aqui está uma comparação dos três materiais comuns para braços de controle:

| Recurso | Aço Estampado | Ferro Fundido | Alumínio fundido |

|---|---|---|---|

| Processo de fabricação | Estampagem e soldagem de chapas metálicas | Vazamento de ferro derretido em um molde | Vazamento de alumínio derretido em um molde |

| Caso de uso típico | A maioria dos carros de passeio e caminhonetes leves | Caminhões pesados e SUVs | Carros de desempenho, veículos de luxo |

| Resistência | Boa | Excelente | Bom a Excelente |

| Peso | Moderado | Pesado | Luz |

| Custo | Baixa | Moderado | Alto |

Perguntas Frequentes

1. Como saber se meus braços de controle são de aço estampado?

Você normalmente pode identificar braços de suspensão de aço estampado pela aparência. Eles geralmente possuem um acabamento liso e preto brilhante, com uma solda visível onde as duas metades do braço são unidas. Um teste simples é usar um ímã; se ele aderir, o braço é feito de aço (estampado ou ferro fundido). Em contraste, os braços de alumínio não atraem o ímã e frequentemente têm um acabamento prateado cru e sem pintura.

2. O que é um braço de controle estampado?

Um braço de suspensão estampado é um componente da suspensão fabricado a partir de chapas de aço que são prensadas (estampadas) em um formato específico e depois soldadas para formar uma estrutura oca, mas resistente. Esse método de fabricação é muito econômico, razão pela qual os braços de suspensão de aço estampado são amplamente utilizados em muitos carros e caminhões modernos de produção em massa. Embora sejam resistentes, podem ser mais propensos à corrosão em climas rigorosos se o revestimento protetor for danificado.

3. Qual é o melhor metal para braços de suspensão?

O "melhor" metal para braços de controle depende inteiramente do veículo e do seu uso pretendido. O aço estampado oferece um ótimo equilíbrio entre resistência, baixo custo e peso moderado, tornando-o adequado para a maioria dos veículos do dia a dia. O ferro fundido é mais pesado, mas extremamente durável, sendo ideal para caminhões pesados que suportam altas tensões. A alumínio fundido é a opção mais leve, o que melhora o desempenho da suspensão e a dirigibilidade, tornando-o a escolha preferida para carros esportivos e veículos de luxo onde o desempenho tem prioridade sobre o custo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —