Vida Útil do Braço de Controle de Aço Estampado: Os Fatores Reais

RESUMO

A vida útil de um braço de controle em aço estampado geralmente varia entre 60.000 e 100.000 milhas. No entanto, isso não é uma garantia. A vida útil real é fortemente influenciada pelas condições de condução e pelos fatores ambientais, sendo a exposição ao sal da estrada e à umidade a principal causa de falha precoce devido à ferrugem e corrosão.

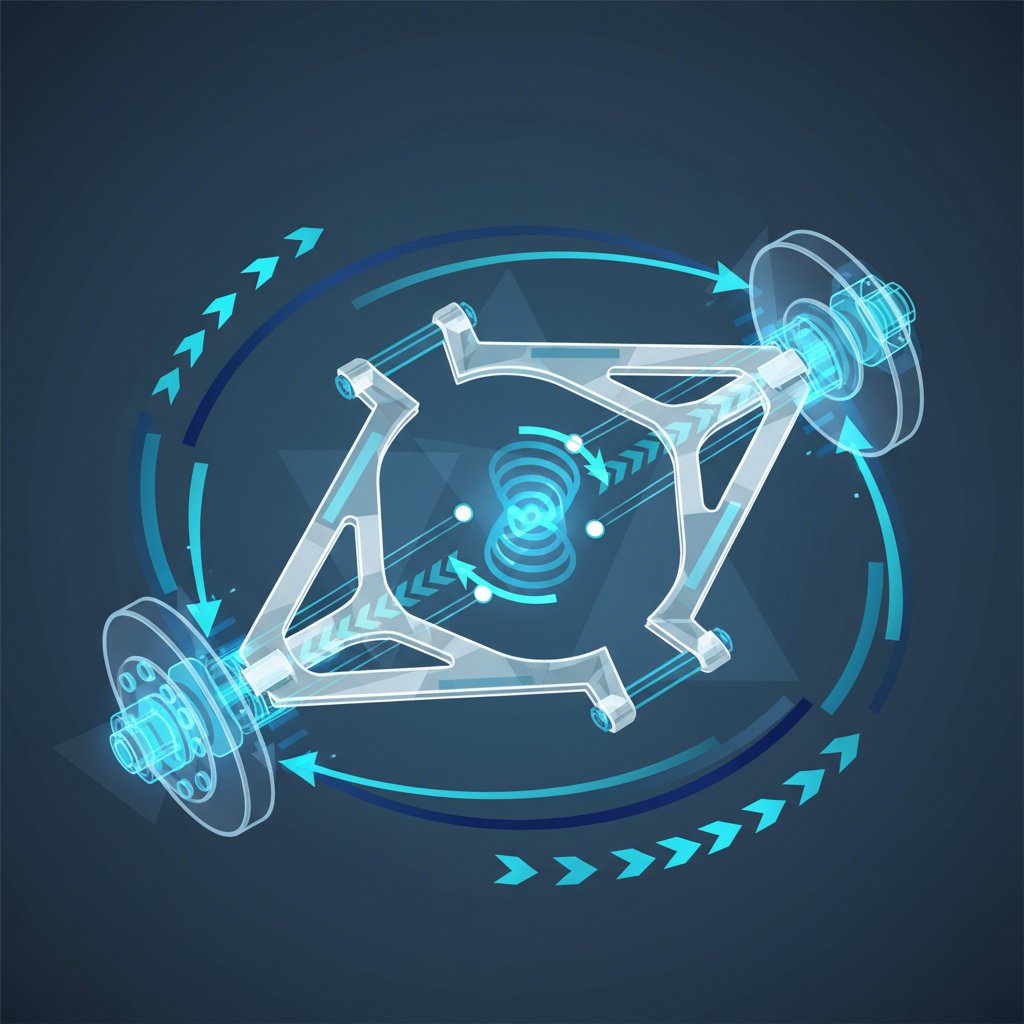

Qual é a Vida Útil Típica dos Braços de Controle em Aço Estampado?

Ao tentar determinar a vida útil dos braços de controle em aço estampado, você encontrará uma ampla variedade de estimativas. Isso ocorre porque, mais do que em muitas outras peças automotivas, sua durabilidade está diretamente ligada ao ambiente e à forma como o veículo é utilizado. Embora os fabricantes projetem esses componentes para serem duráveis, as propriedades inerentes do material apresentam desafios específicos que podem reduzir consideravelmente sua vida útil.

Com base em dados do setor e observações especializadas, a vida útil esperada varia significativamente:

- Diretriz Geral: A maioria das fontes sugere uma faixa entre 60.000 e 100.000 milhas sob condições normais de condução. Esta é uma faixa comum para peças do fabricante de equipamento original (OEM) em muitos veículos de passageiros, incluindo caminhões populares como o Chevy Silverado, onde essa pergunta surge com frequência.

- Estimativa para Condições Severas: Em regiões com clima severo ou baixa qualidade de estradas, a faixa inferior de 60.000 a 80.000 milhas é uma expectativa mais realista.

- Condições Ideais: Em climas secos com estradas bem conservadas, não é raro que braços de controle durem 150.000 milhas ou mais, embora isso seja exceção e não regra.

A principal razão para essa grande variação está na natureza do aço estampado em si. Ele é produzido prensando uma chapa de aço até a forma desejada. Embora este seja um método de fabricação econômico, a peça resultante é altamente suscetível à ferrugem e à corrosão, especialmente em regiões que utilizam sal nas estradas durante o inverno. Diferentemente de peças forjadas ou fundidas maciças, os braços estampados podem apresentar emendas e frestas onde a umidade e o sal podem se acumular, acelerando a deterioração de dentro para fora.

Em última análise, o quilometragem deve ser tratada como uma orientação, não como um intervalo rígido de substituição. A inspeção visual regular durante a manutenção de rotina, como trocas de óleo ou rodízios de pneus, é a maneira mais confiável de avaliar a condição dos seus braços de controle. Um técnico pode identificar sinais precoces de ferrugem, buchas desgastadas ou juntas esféricas defeituosas muito antes que se tornem um problema crítico de segurança.

Principais Fatores que Reduzem a Vida Útil do Braço de Controle

Embora a quilometragem forneça uma estimativa aproximada, diversos fatores específicos atuam diretamente para encurtar a vida útil dos braços de controle estampados em aço. Compreender esses elementos pode ajudar a antecipar problemas potenciais e adotar medidas preventivas. As ameaças mais significativas são a exposição ambiental, as condições das estradas e a falha de componentes integrados, como buchas e articulações esféricas.

Corrosão Ambiental: Esta é a principal inimiga do aço estampado. A exposição à umidade, e particularmente ao sal rodoviário, inicia um processo agressivo de corrosão. O sal cria uma reação eletroquímica que rapidamente corrói o aço, enfraquecendo sua integridade estrutural. Um braço de controle que aparenta estar intacto na superfície pode estar severamente comprometido por ferrugem interna. É por isso que veículos na região conhecida como "Cinturão do Sal" frequentemente exigem substituição de componentes da suspensão muito antes do que aqueles utilizados em climas mais secos e quentes.

Condições Severas de Dirigibilidade: Os hábitos de condução e o ambiente desempenham um papel importante. Conduzir frequentemente em estradas mal conservadas, sem pavimentação ou com buracos causa imenso estresse em todo o sistema de suspensão. Cada impacto duro envia uma onda de choque através do braço de controlo, estressando o metal e, mais criticamente, as buchas e as articulações de esferas que lhe permitem girar. Com o tempo, estes impactos repetidos podem causar a fadiga do metal ou levar à falha prematura de suas partes de ligação.

Falha no Componente: Muitas vezes, o braço de aço em si não quebra, mas seus componentes integrados desgastam-se. Buchas de borracha, que absorvem vibrações e permitem movimento, podem ressecar, rachar ou ficar comprimidas, levando a uma suspensão folgada ou barulhenta. A junta esférica, que é o ponto de pivô crítico conectando o braço à manga de eixo, é outro ponto comum de falha. Em alguns braços de aço estampado, particularmente em certos modelos de caminhões, o design para fixação da junta esférica pode ser um ponto fraco, potencialmente levando a uma falha catastrófica em que a junta se separa do braço.

O processo de fabricação é essencial para a durabilidade. Embora a estampagem seja economicamente viável, exige alta precisão para garantir resistência. Para os fabricantes automotivos, adquirir componentes de alta qualidade é fundamental. Empresas especializadas em estampagem metálica automotiva, como Shaoyi (Ningbo) Metal Technology Co., Ltd. , utilizam processos avançados e certificados pela IATF 16949 para produzir peças confiáveis que atendem a rigorosas normas do setor, desde a prototipagem até a produção em massa.

Para maximizar a vida útil dos seus braços de controle, considere estas dicas preventivas:

- Lave regularmente o assoalho do seu veículo, especialmente durante os meses de inverno, para remover sal e sujeira.

- Dirija com cautela e tente evitar colidir com buracos e grandes solavancos na estrada.

- Faça uma inspeção anual da suspensão realizada por um técnico qualificado para detectar precocemente sinais de desgaste ou corrosão.

Aço Estampado vs. Materiais Alternativos

Quando for hora de substituir um braço de controle, você pode descobrir que existem opções além da peça padrão de aço estampado. Compreender as diferenças entre os materiais pode ajudá-lo a tomar uma decisão informada com base no seu veículo, estilo de condução e clima. Cada material oferece um equilíbrio único entre custo, resistência, peso e durabilidade.

O aço estampado é a opção mais comum dos fabricantes originais principalmente porque é barato de produzir. No entanto, sua suscetibilidade à ferrugem e menor rigidez levam muitos proprietários a considerar atualizações. Aço forjado, alumínio fundido e aço tubular são as alternativas mais comuns, cada uma com vantagens e desvantagens distintas que as tornam adequadas para diferentes aplicações.

Aqui está uma comparação dos materiais mais comuns para braços de controle:

| Material | Vantagem Principal | Desvantagem Principal | Melhor para |

|---|---|---|---|

| Aço Estampado | Custo baixo de fabricação | Propenso a ferrugem e corrosão; menos rígido | Substituição OEM para veículos do dia a dia em climas secos |

| Aço Forjado | Extremamente forte e durável | Pesado e mais caro | Caminhões pesados e veículos que exigem resistência máxima |

| Alumínio fundido | Leve e resistente à corrosão | Pode trincar em impactos severos; custo mais elevado | Veículos de desempenho/luxo e veículos em climas úmidos/salinos |

| Aço tubular | Alta relação resistência-peso; personalizável | Muitas vezes a opção mais cara | Aplicações personalizadas, para fora de estrada e de alto desempenho |

Decidir se deve atualizar do aço estampado depende das suas necessidades específicas. Se você mora em uma região com uso intenso de sal na estrada, atualizar para alumínio fundido pode ser um investimento inteligente a longo prazo devido à sua superior resistência à corrosão. Para quem possui caminhões pesados ou frequenta reboques, a maior resistência de um braço em aço forjado pode proporcionar maior tranquilidade. Para a maioria dos motoristas diários em climas moderados, um substituto de qualidade no estilo OEM em aço estampado é muitas vezes suficiente e a opção mais econômica.

Perguntas Frequentes

1. Qual é o melhor material para braços de controle?

Não existe um único "melhor" material para todas as situações; a escolha ideal depende do seu veículo, orçamento e ambiente. O aço estampado é o melhor para substituição econômica de OEM. O alumínio fundido é excelente em resistência à corrosão, sendo ideal para veículos em climas úmidos ou com neve. O aço forjado oferece máxima resistência e é o melhor para aplicações pesadas. O aço tubular proporciona uma alta relação resistência-peso, sendo preferido em veículos de desempenho e construções personalizadas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —