Falha em Braços de Controle Estampados em Aço: Uma Análise Técnica

RESUMO

A falha no braço de controle de aço estampado é causada principalmente pela fadiga metálica, um processo no qual trincas se iniciam e se propagam sob carregamentos cíclicos repetidos. Essas falhas frequentemente se originam em áreas de alta tensão, como cordões de solda, que são inerentes ao seu processo de fabricação. Fatores ambientais como corrosão e danos físicos podem acelerar significativamente essa degradação, comprometendo a integridade estrutural do componente e levando à sua fratura eventual.

A Metalurgia e a Fabricação de Braços de Controle de Aço Estampado

Um braço de suspensão em aço estampado é um componente crítico do sistema de suspensão fabricado por meio da estampagem de camadas de chapas de aço de alta resistência em um formato desejado e, em seguida, soldadas entre si. Este método é amplamente adotado na indústria automotiva devido à sua eficiência de custos e eficácia na produção em massa, permitindo a obtenção de peças resistentes, porém relativamente leves. O processo permite a criação de geometrias complexas que podem ser otimizadas tanto para resistência quanto para os requisitos de espaço no veículo.

As propriedades do material do aço utilizado representam um equilíbrio entre resistência, plasticidade e tenacidade. Aços com maior resistência à tração oferecem excelente rigidez, mas podem apresentar plasticidade reduzida, tornando-os mais suscetíveis a falhas frágeis sob certas condições. Por exemplo, alguns aços de alta resistência podem tornar-se propensos à fadiga quando sua resistência à tração excede 1400 MPa. A seleção de uma classe específica de aço, como um aço de alta resistência e baixa liga (HSLA), depende dos requisitos de desempenho e dos casos de carga esperados para o veículo.

Para fabricantes automotivos que buscam precisão incomparável em estampagem de metais, parceiros especializados são essenciais. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. oferece soluções abrangentes, desde prototipagem rápida até produção em massa, respaldadas pela certificação IATF 16949 e instalações automatizadas avançadas que garantem componentes de alta qualidade e custo-efetivos.

Apesar de seu amplo uso, os braços de suspensão estampados em aço possuem vantagens e desvantagens inerentes:

- Prós: Eles oferecem uma boa relação resistência-peso, são baratos de produzir e muitas vezes apresentam modos de falha previsíveis, como dobrar antes de fraturar completamente, o que pode fornecer um aviso ao operador.

- Contras: As juntas soldadas, embora necessárias para a construção, podem se tornar pontos de concentração de tensão. Além disso, o material de aço é altamente suscetível à corrosão (ferrugem), especialmente em ambientes úmidos ou em estradas com sal, o que pode enfraquecer severamente a estrutura ao longo do tempo.

Identificar se um veículo está equipado com braços de controle estampados em aço é simples. Um teste fácil consiste em colocar um ímã no braço; se aderir, o componente é feito de aço estampado ou ferro fundido. Para diferenciar entre os dois, bater no braço com um martelo produzirá um som metálico no aço estampado, enquanto o ferro fundido produzirá um som surdo.

Análise de Causa Raiz: Falha por Fadiga em Componentes Soldados

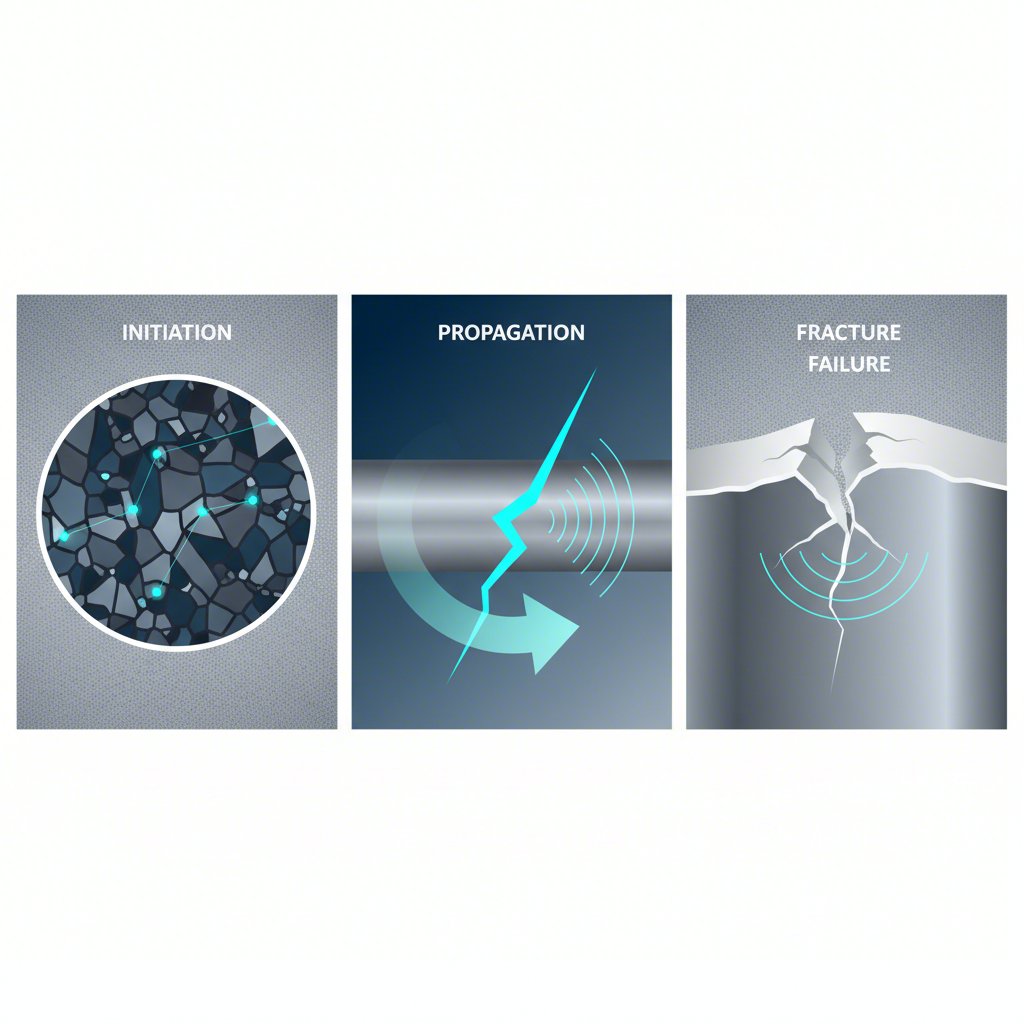

A causa predominante de falha em braços de controle de aço estampado é a fadiga metálica. Esse fenômeno ocorre quando um material é submetido a cargas cíclicas repetidas — como aquelas experimentadas durante a condução — que estão significativamente abaixo da sua resistência à tração máxima. Com o tempo, essas tensões cíclicas fazem com que imperfeições microscópicas no material, especialmente próximas às soldas, se formem e cresçam até se tornarem trincas macroscópicas. Todo esse processo pode ser dividido em estágios distintos.

- Iniciação da Trinca: Trincas microscópicas se formam em pontos de alta concentração de tensão. Em braços de controle de aço estampado, esses pontos são mais comumente encontrados no início ou no fim de um cordão de solda, onde o calor gerado pela soldagem altera a microestrutura do aço e pode introduzir tensões residuais.

- Propagação da Trinca: Com cada ciclo de carga, a trinca iniciada cresce lentamente. A taxa de propagação depende da magnitude da tensão cíclica, da geometria do componente e da resistência inerente do material à fadiga. Alguns materiais exibem um período inicial de endurecimento cíclico, seguido por um prolongado amolecimento cíclico até a ruptura.

- Fratura Final: Eventualmente, a trinca cresce até um tamanho crítico em que a seção transversal restante do material já não consegue mais suportar a carga aplicada. Isso resulta em uma fratura súbita e rápida do componente, o que pode levar à perda de controle do veículo.

As juntas soldadas são particularmente vulneráveis porque o próprio processo de soldagem pode introduzir defeitos como porosidade e criar uma zona afetada pelo calor (HAZ) onde as propriedades do material diferem do metal base. Pesquisas, como a análise de falha de um componente automotivo soldado detalhada em um ScienceDirect a publicação, muitas vezes conclui que as rachaduras de fadiga iniciam perto da conta de solda devido a estes fatores. Os engenheiros utilizam software avançado como CATIA para design e Hyperworks para análise de estresse para prever a vida útil da fadiga e otimizar a topologia do componente, com o objetivo de mitigar esses riscos desde a fase inicial de projeto.

Fatores ambientais e externos que aceleram a falha

Embora a fadiga seja o mecanismo subjacente, fatores externos podem acelerar drasticamente a falha de um braço de controle de aço estampado. A corrosão é a mais significativa. O aço estampado, a menos que seja devidamente revestido e mantido, é altamente suscetível à ferrugem, particularmente em ambientes com elevada umidade ou exposição ao sal da estrada. Como observa um estudo, quando esses componentes estão em um ambiente úmido, quase que com certeza se deterioram. A ferrugem degrada o material, reduz sua espessura efetiva e cria buracos na superfície que atuam como aumentadores de tensão, fornecendo pontos ideais de início para rachaduras de fadiga.

Danos físicos causados por detritos na estrada, buracos ou manutenção inadequada também podem comprometer severamente a integridade de um braço de controle. Um corte, arranhão profundo ou amassado cria uma área localizada de alta tensão. Grande parte da resistência de um projeto em aço estampado reside nas suas bordas e cantos moldados; danos nessas áreas críticas podem interromper a distribuição prevista de carga e criar um ponto fraco. Esse dano essencialmente proporciona uma falha pré-existente a partir da qual uma trinca por fadiga pode se propagar muito mais rapidamente do que o normal.

A inspeção regular é crucial para identificar esses riscos antes que levem à falha. Uma verificação visual completa deve ser realizada para procurar os seguintes sinais de advertência:

- Corrosão: Verifique a presença de ferrugem, especialmente tinta inchada, descascamento do metal ou corrosão profunda perto das soldas e bordas.

- Dano Físico: Procure por amassados, entortamentos, sulcos profundos ou rachaduras, prestando especial atenção às áreas ao redor das buchas e articulações esféricas.

- Integridade da Solda: Inspecione as soldas em busca de rachaduras visíveis ou sinais de separação do metal base.

Diagnóstico de Falha no Braço de Controle: Sintomas e Análise

Identificar um braço de controle com falha geralmente começa com o reconhecimento dos seus sintomas durante a operação do veículo. Esses sinais indicam que um componente do sistema de suspensão está desgastado ou danificado e não consegue mais manter o alinhamento e a estabilidade adequados das rodas. Buchas desgastadas são um motivo comum, levando a movimentos excessivos que se manifestam como problemas distintos de dirigibilidade. Por exemplo, buchas deterioradas podem contribuir para instabilidade na direção e são um dos vários fatores que podem levar a problemas como o infame "death wobble", um tremor violento das rodas dianteiras frequentemente causado por uma combinação de componentes da direção e suspensão desgastados.

Outro ponto crítico de falha é a articulação esférica. Vedações danificadas podem permitir a entrada de contaminantes na junta, levando ao desgaste e eventual falha. Uma articulação esférica comprometida pode se separar completamente, causando uma perda catastrófica de controle sobre a roda. Compreender a ligação entre um sintoma e sua causa mecânica é essencial para um diagnóstico preciso.

A seguir, uma análise dos sintomas comuns e suas causas mais prováveis:

| Sintoma | Causa Provável |

|---|---|

| Vibrações ou tremores no volante | Buchas do braço de comando desgastadas, permitindo folga excessiva. |

| Barulhos de estalo ou clique ao passar por solavancos | Articulações esféricas desgastadas ou buchas soltas/danificadas. |

| Direção instável ou puxar para um dos lados | Braço de comando entortado ou buchas severamente desgastadas afetando o alinhamento. |

| Desgaste irregular dos pneus | Desalinhamento crônico causado por um braço de comando danificado ou desgastado. |

Um processo diagnóstico sistemático pode ajudar a identificar o problema. Comece com uma inspeção visual conforme descrito anteriormente. Prossiga com uma verificação física, elevando o veículo com segurança e tentando mover a roda horizontal e verticalmente. Qualquer folga significativa ou ruídos de estalo provavelmente indica desgaste nas juntas esféricas ou buchas. Esta abordagem prática, combinada com atenção aos sintomas auditivos e táteis durante a condução, fornece um método abrangente para diagnosticar a falha do braço de controle.

Uma Abordagem Proativa para a Integridade dos Componentes

Em última análise, compreender a análise de falhas de braços de controle em aço estampado vai além de simplesmente reagir a uma quebra; trata-se de uma avaliação proativa e do reconhecimento da interação entre projeto, ciência dos materiais e condições operacionais. Para engenheiros, isso envolve a melhoria contínua dos processos de fabricação, como o aperfeiçoamento das técnicas de soldagem para minimizar tensões residuais e alterações microestruturais. Para mecânicos e proprietários de veículos, destaca a importância de inspeções regulares e detalhadas para identificar sinais precoces de alerta, como corrosão ou danos físicos, antes que eles evoluam para falhas críticas.

Os insights obtidos a partir da análise de trincas por fadiga, concentrações de tensão e degradação ambiental fornecem um roteiro claro para melhorar a segurança veicular e a longevidade dos componentes. Ao reconhecer as vulnerabilidades inerentes ao aço estampado e soldado, especialmente em ambientes agressivos, a manutenção preventiva pode ser direcionada de forma eficaz. Esse entendimento técnico capacita os profissionais a tomarem decisões informadas, seja na fase de projeto ou durante a manutenção de rotina, garantindo a confiabilidade contínua desses componentes essenciais de suspensão.

Perguntas Frequentes

1. Como saber se você tem braços de suspensão em aço estampado?

Um método simples é usar um ímã. Se o ímã aderir ao braço de controle, ele é feito de aço ou ferro fundido. Para distinguir ainda mais, bata suavemente no braço com um martelo. Um braço de aço estampado normalmente produzirá um som mais agudo e metálico, enquanto um braço de ferro fundido resultará em um som surdo.

2. Qual é a causa principal da falha por fadiga em juntas soldadas?

A causa principal da falha por fadiga em juntas soldadas é a aplicação cíclica de cargas, mesmo aquelas abaixo do limite de escoamento do material. Essas tensões repetidas fazem com que pequenas imperfeições microscópicas, frequentemente localizadas em áreas de alta concentração de tensão como o pé da solda, cresçam e se transformem em trincas maiores ao longo do tempo, levando eventualmente à falha do componente.

3. Buchas ruins do braço de controle podem causar oscilação mortal?

Embora buchas ruins do braço de controle possam ser um fator contribuinte para a oscilação mortal, raramente são a única causa. A oscilação mortal é tipicamente provocada por uma combinação de peças desgastadas ou soltas no sistema de direção e suspensão, como a barra de tração, articulações esféricas ou terminais de ligação da direção. Buchas desgastadas podem aumentar a instabilidade geral que desencadeia o problema, mas normalmente a causa é mais complexa.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —