Conformação de Chapas Metálicas: Do Primeiro Golpe de Martelo a Peças Prontas para Produção

Compreendendo os Fundamentos da Conformação de Chapas Metálicas

Você já se perguntou como uma chapa metálica plana se transforma em um pára-lamas automotivo elegante ou em um componente aeroespacial complexo? A resposta está na conformação de chapas metálicas — uma técnica que combina precisão, habilidade e compreensão do comportamento do metal sob tensão.

O Que É Exatamente a Conformação de Chapas Metálicas

A conformação de chapas metálicas é o processo de transformar chapas metálicas planas em formas tridimensionais sem remover material. Diferentemente da usinagem, que elimina o excesso por corte, esta técnica depende de manipulação controlada. Você está essencialmente convencendo o metal a se mover para onde deseja. O processo aplica-se a chapas metálicas finas, tipicamente com espessura entre 0,5 mm e 8 mm, tornando-o versátil para inúmeras aplicações.

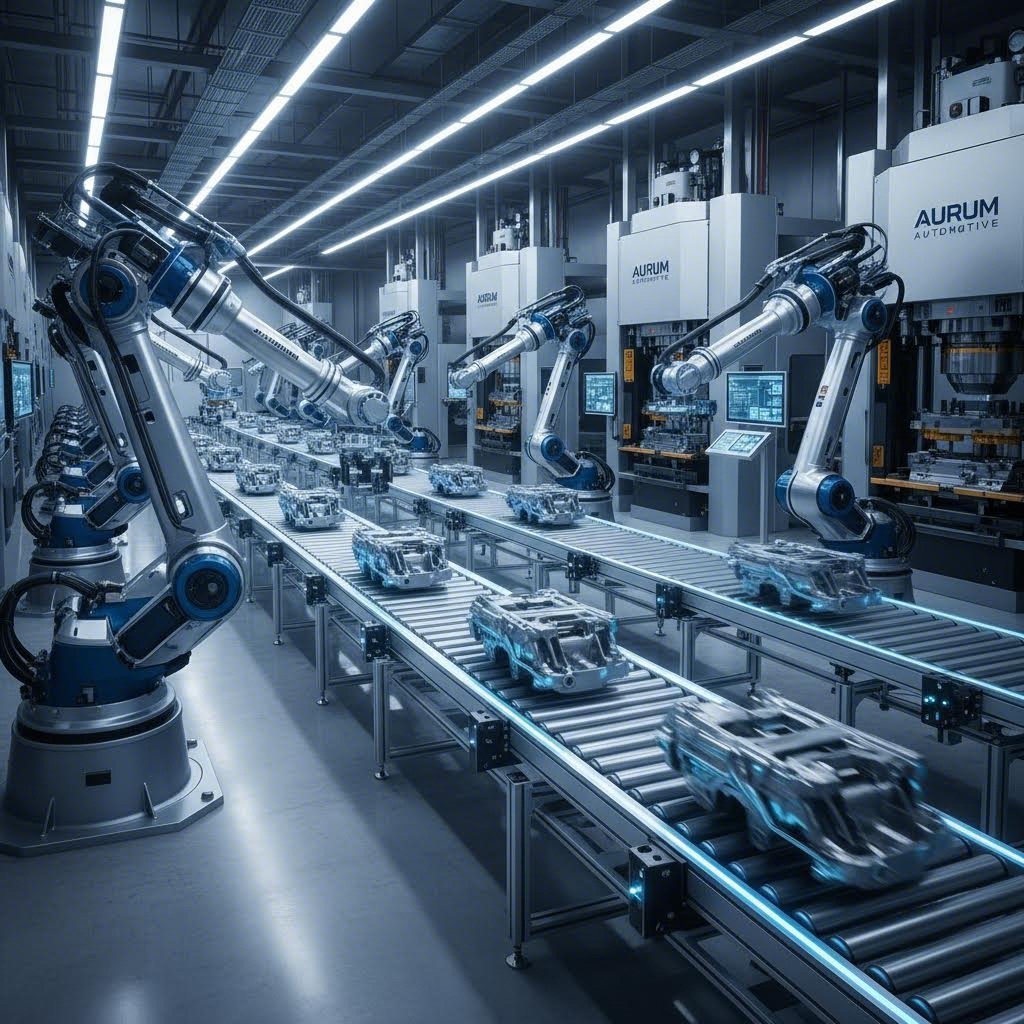

De painéis estruturais automotivos a seções de revestimento de aeronaves, esta habilidade constitui a base da fabricação moderna. Se você está restaurando um carro clássico na sua garagem ou produzindo componentes de precisão em uma instalação industrial, os princípios subjacentes permanecem os mesmos.

A conformação de chapas metálicas difere de outros processos de trabalho com metais de uma forma essencial: você não está lutando contra o material — está trabalhando com suas propriedades naturais para remodelá-lo permanentemente, mantendo sua integridade estrutural.

Este artigo preenche a lacuna entre técnicas de hobby e conhecimento profissional de produção você aprenderá conceitos fundamentais que se aplicam tanto se estiver usando um martelo pela primeira vez quanto se estiver produzindo peças prontas para produção com ferramentas avançadas de conformação de metais.

Por Que Esta Habilidade é Importante para Fabricantes

Compreender como moldar metal abre portas em diversos setores. Oficinas de restauração automotiva dependem dessas técnicas diariamente. Fabricantes aeroespaciais dependem da conformação precisa para componentes estruturais. Até construtores personalizados de motocicletas e artistas em metal utilizam essas mesmas habilidades fundamentais.

Então, como você molda metal de forma eficaz? Cada projeto resume-se em dominar quatro manipulações fundamentais:

- Cortar: Separar material para criar sua peça ou remover o excesso. Isso inclui técnicas de cisalhamento, corte a laser e corte a plasma que preparam o metal para trabalhos posteriores.

- Dobramento: Aplicar força para criar ângulos ou curvas sem alterar a área superficial do metal. Métodos com dobradeiras e conformação manual conseguem tudo, desde ângulos acentuados até curvas suaves.

- Encolhimento: Comprimir metal para reduzir a área superficial em zonas específicas. Esta técnica corrige áreas esticadas e cria formas côncavas usando ferramentas como encrespadores, garfos de prega ou aplicação controlada de calor.

- Estiramento: Expandindo o metal puxando-o separado ao nível molecular. Rodas inglesas, martelos e moldes trabalham juntos para criar curvas convexas e formas compostas.

Essas quatro operações formam a base de todo o trabalho de conformação de metais. Domine-as individualmente, e você entenderá como combiná-las para projetos complexos. Fabricantes profissionais que utilizam ferramentas avançadas de conformação de metais ainda dependem desses mesmos princípios — apenas em velocidades e volumes maiores.

A beleza deste ofício está na sua escalabilidade. As mesmas técnicas que ajudam a reparar uma pequena amassadura podem orientar seu entendimento sobre operações industriais de estampagem que produzem milhares de peças idênticas. Vamos explorar as ferramentas e técnicas que tornam essa transformação possível.

Ferramentas Essenciais para Todos os Níveis de Habilidade

Pronto para começar a moldar metal, mas sobrecarregado pelas opções de ferramentas? Você não está sozinho. Entrar numa loja de ferramentas para trabalho em metal — ou navegar por uma online — parece entrar num país estrangeiro onde todos falam uma língua diferente. Martelos com nomes estranhos, desempenadeiras em dezenas de formatos e máquinas que custam tanto quanto um carro usado. Por onde você deveria sequer começar?

A boa notícia? Você não precisa de tudo de uma vez. Construir o seu ferramentas para moldagem de chapas metálicas acervo é uma jornada, não uma compra única. A chave é entender quais ferramentas combinam com seu nível atual de habilidade e os projetos que deseja executar. Vamos dividir isso em etapas administráveis.

Ferramentas manuais que todo iniciante precisa

Quando você está apenas começando, suas mãos são a ferramenta mais importante para moldar. O equipamento simplesmente amplia o que suas mãos podem fazer. O fabricante profissional Cody Walls, da Traditional MetalCraft, resume perfeitamente: "A melhor maneira de começar é trabalhando em peças pequenas — pequenos painéis quadrados de 10 centímetros. Comprei uma Impala '64 quando tinha 14 anos e, com um conjunto de martelos e contramartelos da Harbor Freight, comecei a consertar as partes inferiores das rodas."

Essa abordagem funciona porque ferramentas acessíveis para conformação de chapas metálicas permitem que você aprenda como o metal se comporta sem um grande compromisso financeiro. Você cometerá erros — todos cometem — e é melhor aprender usando equipamentos acessíveis.

Martelos: Comece com um martelo de uso geral pesando entre 14 e 18 onças. Procure um com diâmetro da face entre 1-1/4 e 1-9/16 polegadas. Aqui vai algo que os fabricantes não lhe dirão: faces de martelo verdadeiramente planas não são ideais. Uma face com aproximadamente um raio de 12 polegadas funciona melhor para trabalhos gerais, pois evita deixar marcas em formato de "sorriso" quando você bate em ângulos levemente inclinados. Muitos profissionais experientes lixam um raio de 1/16 de polegada ao redor da borda das novas faces dos martelos para evitar marcar o metal.

Dolias: Essas bigornas portáteis sustentam o metal por trás enquanto você martela. Uma dolia precisa pesar pelo menos 3 quilos para ser eficaz—modelos mais leves simplesmente saltam ao serem atingidos. Comece com uma dolia de pouca curvatura e outra de curvatura média, já que muito poucos painéis da carroceria apresentam alta curvatura. Uma dolia do tipo "ovo" é uma favorita popular porque suas superfícies variadas lidam com múltiplas situações.

Encolhedora-Esticadora: Uma unidade combinada de bancada ou montada em morsa custa entre 50 e 200 dólares e ensina os princípios fundamentais do trabalho com metal. Você usará isso constantemente para criar abas, moldar curvas e entender como o metal se comporta sob pressão.

Equipamentos a Motor para Fabricantes Sérios

Depois de passar tempo com ferramentas manuais e compreender como o metal responde, os equipamentos a motor tornam-se um multiplicador de suas habilidades — não um substituto delas. Como observa Walls: "Você pode fazer muitas modelagens em metal com essas ferramentas manuais básicas. Mas quando você cobra por hora, precisa acelerar o processo."

No entanto, equipamentos maiores não irão automaticamente torná-lo melhor. "É definitivamente um equívoco pensar que esses grandes equipamentos tornam automaticamente o processo mais rápido e fácil", explica Walls. "Na realidade, você só pode estragar as coisas mais rapidamente! Levou-me seis meses para realmente aprender a usar, por exemplo, o Pullmax."

Martelo Planificador: Esta ferramenta de moldagem de potência alisa extensões de metal e aplaina soldas por meio de golpes controlados repetidos. O processo, conhecido como soldagem a martelo, estica o metal ao longo das costuras soldadas para aliviar deformações causadas pela expansão térmica. Unidades de qualidade de fabricantes como ProLine custam entre $2.000 e $5.000, mas economizam incontáveis horas no acabamento de painéis.

Roda Inglesa: Disponível em modelos de bancada até unidades grandes independentes, as rodas inglesas passam o metal entre dois cilindros sob pressão, esticando e moldando curvas compostas. Rodas maiores oferecem gargantas mais profundas para painéis maiores. Embora incrivelmente eficazes, exigem prática significativa — e idealmente duas pessoas para trabalhos maiores.

Martelo Pneumático: Essas máquinas usam golpes repetidos para esticar o metal rapidamente. Diferentemente da roda inglesa, os martelos pneumáticos permitem que você trabalhe sozinho em painéis maiores e frequentemente produzem um ajuste mais relaxado com menos tensão interna na peça final.

Pullmax: Um cavalo de batalha versátil para dobrar bordas, adicionar reforços em materiais pesados e moldar curvas compostas em chapas maiores. Matrizes personalizadas podem ser feitas em material compósito para decks com perfis específicos.

| Tipo de ferramenta | Nível de Habilidade | Faixa de Custo Típica | Melhores Aplicações |

|---|---|---|---|

| Martelos de carroceria | - Começante. | $15-150 cada | Modelagem básica, remoção de amassados, conformação de painéis |

| Contramartelos | - Começante. | $20-200 cada | Suporte de apoio, técnicas com e sem contramartelo, alisamento |

| Encurtador-Esticador (Manual) | - Começante. | $50-500 | Abas, curvas, moldagem de bordas, aprendizado sobre o movimento do metal |

| Tesoura Beverly | Iniciante-Intermediário | $300-800 | Cortes intricados, formas curvas, material até 3/16" |

| Martelo de plainar | Intermediário | $2,000-5,000 | Alisamento de painéis, plainagem de soldas, acabamento |

| Roldana Inglesa (Bancada) | Intermediário | $500-2,000 | Curvas pequenas de painéis, aprendizado da técnica com a roldana |

| Roldana Inglesa (Modelo de Chão) | Intermediário-Avançado | $3,000-15,000 | Painéis grandes, curvas compostas complexas, trabalho em produção |

| Pullmax | Avançado | $5,000-20,000+ | Dobra de bordas, reforço em bico, trabalho com chapa grossa, curvas compostas |

| Martelo pneumático | Avançado | $8,000-25,000+ | Modelagem rápida, painéis grandes, fabricação em produção |

Quando você vir um modelador de metal à venda — seja vintage ou novo — faça sua pesquisa antes de comprar. 'Só porque é antigo não quer dizer que seja bom, e o mesmo vale para os novos', aconselha Walls. Comunidades online, oficinas profissionais e fóruns de metalurgia oferecem informações valiosas sobre a qualidade de equipamentos específicos.

Construir seu conjunto de ferramentas progressivamente faz sentido financeiro e educacional. Comece com ferramentas manuais de qualidade — elas o servirão durante toda a sua carreira. Adicione uma prensa de encolher/esticar e uma tesoura Beverly para corte. À medida que suas habilidades e demandas dos projetos aumentam, considere martelos e rodas planificadoras. Cada nova ferramenta de conformação de metal exige tempo dedicado de aprendizado, então aumente seu acervo em um ritmo que lhe permita dominar verdadeiramente cada adição antes de avançar.

Com sua estratégia de ferramentas definida, o próximo passo é entender como realmente usar essas ferramentas. As técnicas que você aprenderá a seguir formam a base de tudo, desde reparos simples até a fabricação completa de painéis.

Técnicas de Moldagem Manual Que Desenvolvem Habilidades Reais

Você já tem seus martelos e contra-matrizes prontos. E agora? É aqui que muitos iniciantes empacam — eles batem, acertam o metal e se perguntam por que as coisas parecem piores em vez de melhores. O segredo não está nas próprias ferramentas, mas em entender como o metal reage a cada impacto. Como o fabricante profissional Geoff Gates da Alloy Motors explica: "O trabalho adequado com martelo e contra-matriz não é uma arte misteriosa e perdida, é apenas uma questão de tentativa e erro. No final das contas, o metal quer voltar ao formato original, você só precisa aprender a 'conversar' com ele usando algumas ferramentas."

Essa frase — "conversando com o metal" — captura algo essencial sobre a conformação manual. Você não está forçando o material à submissão. Está orientando-o por meio de manipulação controlada, lendo sua resposta a cada toque.

Dominando a Técnica do Martelo e da Talha

O sucesso na moldagem manual começa com o entendimento de duas abordagens fundamentais: trabalho com talha e sem talha. Cada uma tem um propósito distinto, e saber quando usar cada uma separa os fabricadores qualificados daqueles que apenas fazem barulho.

Técnica com Talha :Posicione a talha diretamente atrás do ponto onde o martelo atinge. O metal fica sanduichado entre duas superfícies, alisando-se e levemente esticando-se a cada golpe. Use este método para:

- Aplainar pontos altos e suavizar amassados

- Trabalhar áreas esticadas que precisam ser niveladas

- Passes finais de acabamento antes da aplicação de massa

- Platinar emendas após a soldagem

Técnica sem Talha: Aqui é onde muitos tutoriais são insuficientes. Posicione seu suporte próximo — mas não diretamente atrás — do ponto onde você golpeará com o martelo. Quando atingir o ponto alto, o suporte simultaneamente empurra para cima a área baixa adjacente. Esta abordagem funciona como mágica para:

- Elevar pontos baixos enquanto abaixa os altos ao mesmo tempo

- Trabalhar curvas compostas sem esticar em excesso

- Passes iniciais de desbaste em painéis danificados

- Criar movimento controlado em zonas específicas

A diferença principal? Trabalho com suporte estica e suaviza. Trabalho sem suporte redistribui o metal sem adicionar alongamento significativo. Restauradores profissionais normalmente utilizam o trabalho sem suporte em 70-80% de sua conformação, alternando para com suporte apenas no acabamento final.

A Arte do Movimento Controlado do Metal

Antes de balançar esse martelo, a preparação é fundamental. A Gates recomenda marcar sua área de trabalho: "Ele marca as mesmas linhas no interior do painel com um lápis. Use uma régua para linhas bem retas, mas uma técnica à mão livre para curvas." Essa referência visual ajuda você a acompanhar o progresso e manter as linhas da carroceria durante a moldagem.

Pronto para moldar metal no seu primeiro painel de prática? Siga esta sequência:

- Avalie os danos: Passe as pontas dos dedos pela superfície. Alguns fabricantes usam luva de látex para aumentar a sensibilidade. Sinta os pontos altos e baixos antes de tocar na ferramenta de conformação; os trabalhadores de chaparia chamam isso de "ler o painel".

- Marque linhas de referência: Use fita ou lápis para identificar as linhas da carroceria, bordas e os limites das áreas que precisam de reparo. Isso evita deformar acidentalmente metal em bom estado.

- Comece com o trabalho sem dolly: Posicione seu dolly levemente deslocado do ponto alto. Bata na área elevada com toques controlados — não golpes completos. O dolly empurra para cima o ponto baixo enquanto seu martelo abaixa o ponto alto.

- Trabalhe em círculos: Afaste-se do centro da área danificada em espirais crescentes. Isso distribui a tensão uniformemente, ao invés de criar nova distorção.

- Verifique com frequência: Pare após cada 10 a 15 golpes para reavaliar. O metal se move mais do que você imagina, e trabalhar demais cria novos problemas.

- Mude para o uso com martelo sobre bucha para o acabamento: Uma vez corrigidos os principais pontos altos e baixos, posicione a bucha diretamente atrás da área de impacto. Leves toques suavizam a superfície e a esticam ligeiramente, tornando-a plana.

- Use ferramentas especializadas conforme necessário: Para pequenas amassaduras profundas em uma chapa, um puxador de ponto permite visualizar o ponto baixo e aplicar toques por baixo com precisão. De acordo com Gates, "basta mirar o ponto baixo com o puxador e tocar por baixo, elevando o metal até atingir o nível da superfície ao redor".

Uma dica fundamental: se uma área começar a parecer fraca ou com "efeito sanfona" (flexionando para dentro e para fora com pressão leve), você já trabalhou demais. A solução não é martelar mais — é encolher de forma controlada para restaurar a tensão. É aqui que o encardidor de chapas metálicas com ferramenta de conformação mostra seu valor.

A conformação com martelo em seções curvas exige que você escolha uma bigorna compatível com o contorno existente. "Como Geoff está trabalhando numa parte curva da roda, ele usa uma bigorna que corresponde à curvatura", observa o guia da Hot Rod Magazine. O processo continua o mesmo — segurar a bigorna por trás e bater gradualmente — mas a escolha da bigorna torna-se crucial para manter a forma original.

Aqui vai algo que a maioria dos guias nunca menciona: essas habilidades de conformação manual se traduzem diretamente na compreensão das operações de máquinas. Quando você usa uma roda inglesa, está essencialmente realizando um trabalho automatizado sobre o molde. Um martelo planificador replica os passes de acabamento que você faria à mão. Encolhedores e esticadores elétricos fazem exatamente o mesmo que seus equivalentes manuais — apenas mais rápido.

Seja você um entusiasta trabalhando em projetos de fim de semana ou um profissional que cobra por hora, essas técnicas fundamentais aplicam-se em qualquer escala. A diferença é simplesmente a velocidade e o volume. Domine a sensação do metal respondendo à manipulação controlada, e você entenderá exatamente o que cada máquina em sua oficina está fazendo em um nível fundamental.

Escolher o Método de Conformação Certo para o Seu Projeto

Você dominou os fundamentos da conformação manual. Agora imagine escalar esse conhecimento para produzir centenas — ou milhares — de peças idênticas. Como decidir qual método de fabricação se adapta ao seu projeto? A resposta depende de três fatores: complexidade da peça, volume de produção e orçamento. Tome a decisão errada e você gastará demais em ferramentas desnecessárias ou terá dificuldades com processos lentos e caros que esgotarão seus recursos.

Três métodos principais de conformação dominam a fabricação em chapas metálicas: dobragem, estampagem e repuxo. Cada um se destaca em situações específicas, e compreender suas vantagens ajuda você a se comunicar eficazmente com parceiros de fabricação ou a tomar decisões informadas para sua própria oficina.

Aplicações de Dobragem versus Estampagem

Quando clientes procuram fabricantes profissionais, as primeiras perguntas geralmente giram em torno de quantidade e complexidade. Essas duas variáveis normalmente indicam diretamente se a dobragem ou a estampagem é a escolha ideal.

Flexão utiliza uma dobradeira com matrizes e punções padrão em forma de V para criar ângulos ao longo de linhas retas. Uma chapa metálica é posicionada entre uma ferramenta superior (o punção) e uma ferramenta inferior (a matriz em V). O punção desce com força controlada, pressionando o metal na matriz e criando uma dobra precisa. A preparação é rápida e não há custos com ferramentas personalizadas — tornando-a ideal para prototipagem e pequenas séries de produção.

Vantagens da Dobragem

- Não requer investimento em ferramentas personalizadas — utiliza matrizes padrão

- Tempos rápidos de preparação, medidos em minutos, não em semanas

- Alta flexibilidade para alterações de projeto entre lotes

- Custo-benefício adequado para volumes abaixo de 500 peças

- Adequado para geometrias simples a moderadamente complexas

Desvantagens da Dobragem

- Processo intensivo em mão de obra, com custos por peça mais altos em grandes volumes

- Limitado a dobras angulares e curvas simples

- O custo por peça não diminui significativamente com a quantidade

- O manuseio manual reduz a consistência em comparação com processos automatizados

Estampagem adota uma abordagem oposta. É projetado para velocidade e volume, utilizando um conjunto dedicado de matrizes específico para a sua peça. Uma bobina de metal é alimentada através de uma matriz contendo várias estações onde diferentes operações — perfuração, cunhagem, dobragem — ocorrem em sequência. O investimento inicial é significativo, muitas vezes exigindo semanas para produzir as ferramentas. Mas uma vez que a matriz está pronta, é possível estampar milhares de peças idênticas rapidamente.

Vantagens da Estampagem

- Custo extremamente baixo por peça em altos volumes

- Consistência e repetibilidade excepcionais entre lotes de produção

- Operação Automática de Alta Velocidade

- Formas complexas alcançáveis em operações únicas

- Ideal para volumes superiores a 1.000 peças

Desvantagens da Estampagem

- Altos custos iniciais da matriz ($5.000–$50.000+ dependendo da complexidade)

- Longos prazos para a fabricação de ferramentas—normalmente de 4 a 8 semanas

- Alterações no projeto exigem modificações caras nas matrizes ou substituições completas

- Risco de afinamento do material, fraturas por tensão ou rebarbas se não for adequadamente projetado

A decisão torna-se clara ao analisar os números. Precisa de 50 suportes? A dobragem é a única escolha lógica. Precisa de 50.000? A estampagem oferece um custo total do projeto muito menor, apesar do investimento inicial na matriz. O ponto de equilíbrio normalmente situa-se entre algumas dezenas e algumas centenas de peças, dependendo do material e da complexidade da peça.

Estampagem Profunda para Formas Complexas

O que acontece quando sua peça exige formas profundas e tridimensionais—como uma xícara, cuba de pia ou invólucro complexo? Tanto a estampagem profunda quanto a hidroformação entram em consideração, cada uma com mecânicas e resultados distintos.

Tração profunda utiliza um punção de metal sólido para forçar uma chapa metálica em uma cavidade de matriz. Uma chapa redonda ou retangular é fixada sobre uma abertura da matriz, então um punção desce, empurrando o metal através da matriz e moldando-o em formato de copo ou caixa. É um processo tradicional de estampagem que funciona excepcionalmente bem para peças simétricas.

Hidroformagem substitui o punção sólido por fluido de alta pressão. Uma chapa metálica é colocada sobre metade de uma matriz, então uma câmara selada bombeia fluido hidráulico a pressões extremas. Essa pressão atua como um punção universal, forçando o metal a se conformar perfeitamente à forma da matriz. Como a pressão é uniforme, o material escoa suavemente e mantém espessura consistente, mesmo em formas muito complexas ou profundas.

A diferença prática? A estampagem profunda funciona perfeitamente para latas simples de alumínio ou carcaças simétricas. A hidroformação destaca-se quando você precisa de formas complexas e assimétricas com distribuição superior do material — pense em componentes especializados de aeroespacial ou cubas de pia irregulares onde a espessura uniforme da parede é importante.

| Método | Melhores Aplicações | Intervalo de Espessura do Material | Capacidade de Complexidade | Adequação ao Volume de Produção |

|---|---|---|---|---|

| Flexão | Suportes, invólucros, componentes de chassis, peças com flange | 0,5 mm - 6 mm | Simples a moderado (dobras angulares, curvas básicas) | Baixo a médio (1-500 peças) |

| Estampagem | Painéis automotivos, ferragens, peças conformadas complexas, componentes de alto volume | 0,3 mm - 4 mm | Alto (múltiplas operações em uma única passagem) | Alto (1.000+ peças) |

| Tração profunda | Latarias, copos, carcaças simétricas, peças cilíndricas | 0,4 mm - 3 mm | Moderado a alto (formas profundas simétricas) | Médio a alto (500+ peças) |

| Hidroformagem | Peças automotivas complexas, componentes aeroespaciais, formas profundas assimétricas | 0,5 mm - 3 mm | Muito alto (curvas complexas, espessura uniforme) | Baixo a médio (aplicações especiais) |

Compreender prototipagem versus produção ajuda a evitar erros de cálculo custosos. A prototipagem rápida permite ciclos ágeis de desenvolvimento — engenheiros podem testar, ajustar e recortar peças novamente em poucos dias. Essa velocidade valida conceitos antes de investir em ferramentas de produção. O maior fator de custo passa a ser a amortização das ferramentas quando se avança para produção em massa. Essas matrizes caras só se tornam viáveis quando os custos são diluídos em grandes quantidades.

Muitos fabricantes seguem um caminho híbrido: começam com prototipagem rápida utilizando ferramentas de conformação para chapas metálicas, como dobradeiras, avançam para ferramental macio em produções de volume médio e depois escalam para produção em larga escala conforme a demanda e a estabilidade do projeto aumentam. Alguns utilizam ferramental intermediário para testar projetos antes de investir em matrizes de produção endurecidas. Essa abordagem em etapas — combinada com rigorosas verificações de DFM (Design para Manufaturabilidade) — garante que seu projeto esteja otimizado para ferramental antes de você aplicar investimentos significativos.

As ferramentas de conformação para chapas metálicas que você escolher dependem, em última instância, de onde seu projeto se encontra nesse espectro. Um protótipo único exige flexibilidade e velocidade. A produção em alto volume exige consistência e baixo custo por unidade. Compreender essas compensações posiciona você para tomar decisões inteligentes — quer você esteja fabricando peças por conta própria ou trabalhando com fabricantes profissionais.

Práticas de Segurança para Trabalho com Chapa Metálica

Aprendeste as técnicas e compreendes as ferramentas. Mas há uma verdade que muitas vezes fica enterrada nos tutoriais de metalurgia: nenhum desses conhecimentos importa se estivermos feridos e não podemos trabalhar. A formação de chapas de metal envolve bordas afiadas, detritos voadores, ruídos intensos e movimentos repetitivos que podem afastar-nos permanentemente se não tivermos cuidado. De acordo com Escola de Formação da OSHA , os perigos comuns incluem cortes e lacerações, lesões por esmagamento, lesões auditivas, queimaduras e lesões oculares, todos evitáveis com as devidas precauções.

Quer esteja a trabalhar com equipamento de moldagem de metal numa oficina profissional ou com equipamento de trabalho de chapa de metal na sua garagem, os protocolos de segurança permanecem os mesmos. Vamos analisar o que precisas para te protegeres.

Equipamento de Proteção Pessoal

Pensem nos EPI como a vossa última linha de defesa. Quando tudo falha, uma peça voa de repente, uma ponta afiada apanha-o de surpresa, o equipamento adequado fica entre si e a sala de emergência.

- Proteção ocular: Óculos de segurança com proteções laterais são o requisito mínimo sempre que você entrar na oficina. Para operações de lixamento, corte ou solda, utilize óculos de proteção ou um protetor facial completo. Detritos volantes e faíscas brilhantes não avisam antes de atingir.

- Proteção auditiva: Máquinas de corte e dobradeiras geram níveis de ruído que causam perda auditiva permanente com exposição prolongada. Protetores auriculares com atenuação mínima de 25 dB são adequados para a maioria das operações. Para trabalhos prolongados próximos a ferramentas mais barulhentas, como martelos pneumáticos ou guilhotinas, considere usar protetores auriculares com atenuação de 30 dB ou superior.

- Luvas Resistentes a Corte: As bordas de chapas metálicas cortam a pele facilmente. Use luvas resistentes a corte classificadas ANSI A4 ou superior ao manusear materiais brutos. Contudo — e isso é essencial — remova as luvas antes de operar máquinas com partes rotativas. As luvas podem prender-se e puxar sua mão para dentro de componentes em movimento.

- Calçado Adequado: Botas com biqueira de aço protegem contra chapas caídas e ferramentas pesadas. Modelos de bico fechado também evitam que rebarbas de metal caiam dentro dos seus sapatos. Nada de sandálias, nenhuma exceção.

- Roupas Protetoras: Mangas compridas e calças feitas de fibras naturais como algodão resistem melhor a faíscas do que sintéticos, que podem derreter sobre a pele. Evite roupas largas que possam prender em equipamentos.

Protocolos de Segurança no Workshop

O ambiente do seu workshop é tão importante quanto o que você veste. Um espaço de trabalho desorganizado e mal ventilado multiplica todos os riscos aos quais você está exposto.

Requisitos de Ventilação: A fabricação produz fumos e poeira que danificam a saúde respiratória ao longo do tempo. De acordo com Harvey Brothers Inc. , sistemas adequados de ventilação são essenciais para manter uma boa qualidade do ar. Posicione ventiladores de exaustão para direcionar o ar contaminado para longe da sua zona respiratória. Ao trabalhar com revestimentos, tintas ou realizar operações de soldagem, use máscaras faciais filtrantes N95 no mínimo — ou um respirador semifacial com cartuchos apropriados para exposições químicas específicas.

Prevenção contra Incêndios: Soldagem, corte e esmerilhamento geram faíscas que podem inflamar materiais inflamáveis. Mantenha extintores de incêndio classificados para incêndios Classe ABC a uma distância máxima de 25 pés de qualquer área de trabalho a quente. Armazene materiais inflamáveis em armários aprovados, longe de operações que produzam faíscas. Remova materiais combustíveis da zona de trabalho antes de iniciar qualquer operação que gere faíscas.

Considerações Ergonômicas: Tarefas repetitivas de conformação sobrecarregam músculos, tendões e articulações. O Plano de Segurança em Caldeiraria de Massachusetts observa que distúrbios musculoesqueléticos afetam trabalhadores que realizam movimentos repetitivos ou trabalham em posições desconfortáveis. Posicione o trabalho ao nível da cintura sempre que possível. Faça pausas a cada 30-45 minutos durante sessões intensivas de conformação. Varie suas tarefas ao longo do dia para prevenir lesões por uso excessivo.

Segurança na Movimentação de Materiais: Chapas metálicas recém-cortadas possuem bordas que rivalizam com lâminas de barbear. Sempre rebarbe as bordas antes de manipular painéis extensivamente. Ao mover chapas grandes, trabalhe em pares e comunique-se claramente. Nunca transporte chapas de forma que obstrua sua visão ou trajeto.

Segurança Específica por Ferramenta: Ferramentas manuais e equipamentos elétricos apresentam riscos únicos:

- Martelos e Pilões: Verifique as superfícies quanto a alargamento (formato de cogumelo) ou rachaduras antes do uso. Um martelo lascado pode lançar fragmentos nos seus olhos.

- Tesouras e Cortadores: Mantenha os dedos fora do percurso das lâminas. Nunca coloque a mão dentro de uma tesoura para recuperar peças cortadas enquanto a lâmina estiver em movimento.

- Mesas Inglesas e Martelos de Acabamento: Assegure-se de que as proteções estejam instaladas. Mantenha roupas soltas e joias devidamente acomodadas.

- Equipamento de Energia: Siga os procedimentos de bloqueio e etiquetagem antes de realizar manutenção em qualquer máquina. Nunca contorne travas de segurança ou remova proteções para acelerar o trabalho.

Finalmente, mantenha um local de trabalho limpo. Escorregões, tropeços e quedas são responsáveis por inúmeras lesões na oficina. Remova sobras de metal, fixe os cabos e mantenha os corredores desobstruídos. Boa organização não se trata de aparência — trata-se de garantir que todos saiam seguros todos os dias.

Com hábitos adequados de segurança estabelecidos, você está pronto para aprimorar suas habilidades básicas e enfrentar projetos progressivamente mais desafiadores. A próxima seção apresenta um caminho claro, desde reparos para iniciantes até curvas compostas avançadas.

Desenvolvendo Suas Habilidades de Moldagem de Metal Passo a Passo

Para onde ir depois de praticar em painéis descartados até fabricar seções completas da carroceria? Muitos amadores estacionam porque lhes falta um roteiro claro que conecte técnicas básicas ao trabalho em nível profissional. Moldar metal não se trata apenas de acumular horas — trata-se de progredir intencionalmente por desafios cada vez mais complexos, que se complementam entre si.

A diferença entre alguém que apenas experimenta e alguém que realmente domina este ofício resume-se ao progresso estruturado. Cada projeto que você conclui deve ampliar ligeiramente suas habilidades além da sua zona de conforto, ao mesmo tempo que reforça os fundamentos que você já aprendeu.

Seu Primeiro Projeto de Reparo de Painel

Como saber se você está pronto para o trabalho real? Comece avaliando honestamente onde você está. Você consegue mover o metal consistentemente para onde pretende? Entende quando deve encolher ou esticar? Consegue ler a superfície de um painel com as pontas dos dedos e identificar pontos altos e baixos?

Se você respondeu sim a essas perguntas, está pronto para projetos iniciantes. Se não, dedique mais tempo a painéis de prática antes de avançar. Não há vergonha nos fundamentos — todo profissional começou exatamente onde você está agora.

- Painéis de Remendo Simples (Iniciante): Corte um pequeno trecho do metal danificado e fabrique uma peça de reposição. Isso ensina traçagem, precisão no corte, preparação das bordas e ajuste básico. Comece com áreas planas ou com curvatura simples — uma seção de assoalho ou remendo em pára-lamas interno funciona perfeitamente. O sucesso aqui significa que seu remendo se encaixa alinhado com o metal ao redor e solda sem distorção.

- Reparo de Amassados em Painéis Acessíveis (Iniciante): Trabalhe em painéis aos quais você tenha acesso por ambos os lados. Pratique a leitura dos danos, identificando metal esticado versus deslocado, e use a técnica sem encosto para redistribuir o material. Sua coleção de ferramentas para moldagem de metal não precisa ser extensa — martelos, encostos e um prensa-chapas resolvem a maioria dos reparos iniciais.

- Painéis de Remendo Côncavos (Iniciante-Intermediário): Avance para remendos que exijam correspondência com uma curva existente. Isso introduz o trabalho com moldes, verificação frequente dos contornos e entendimento de como o estiramento cria a curvatura. Um reparo em capa de porta ou remendo em painel traseiro lateral se enquadra nesta categoria.

Na fase inicial, espere que os projetos demorem de três a cinco vezes mais do que um profissional levaria. Isso é normal. A velocidade vem com a repetição e a confiança — nenhum dos dois pode ser acelerado.

Avançando para Curvas Compostas Complexas

Após concluir diversos reparos bem-sucedidos, projetos intermediários estarão à sua espera. Eles exigem a combinação de múltiplas técnicas e o trabalho com formas metálicas mais desafiadoras, que se curvam em duas direções simultaneamente.

- Alargamentos de Caixa de Roda e Arcos de Roda (Intermediário): Essas peças exigem um estiramento controlado para criar curvas compostas, mantendo bordas consistentes. Você aprenderá a trabalhar de forma progressiva — definindo a forma inicialmente e depois refinando com técnicas mais suaves. A máquina de prensagem (English wheel) torna-se extremamente valiosa aqui para criar superfícies lisas e fluidas.

- Fabricação de Tunel de Transmissão ou Seção do Piso (Intermediário): Construir componentes estruturais do zero ensina planejamento, traçado e trabalho com especificações dimensionais. Erros aqui afetam como os demais componentes se encaixam, portanto a precisão é mais importante do que a velocidade.

- Scoops de Capô e Entradas de Ar (Intermediário-Avançado): Esses projetos combinam conformação profunda, transições acentuadas e requisitos estéticos. Os espectadores veem cada imperfeição, tornando a qualidade da superfície crítica. Você usará extensivamente técnicas de encunhamento para criar raios apertados e bordas nítidas.

A fase intermediária é aquela em que a maioria dos amadores ou avança para trabalhos avançados ou estagna permanentemente. Qual é o segredo? Não evitar projetos que intimidam. Esse desconforto indica exatamente onde você precisa crescer.

- Fabricação Completa de Para-lamas ou Painéis Traseiros Laterais (Avançado): Modelar aço para conjuntos completos de painéis exige integrar tudo o que você aprendeu. Você trabalhará com gabaritos ou padrões, gerenciará o fluxo de material em grandes superfícies e manterá uma curvatura consistente em áreas extensas. Profissionais frequentemente gastam 40 a 60 horas em um único para-lama — espere que sua primeira tentativa leve consideravelmente mais tempo.

- Conjuntos Completos de Painéis (Avançado): O teste final: fabricar múltiplos painéis que se encaixam perfeitamente. Chapas de portas, para-lamas, capôs — cada um deve corresponder aos painéis adjacentes em contorno e espaçamento de folgas. Esta é uma modelagem profissional de metal que garante tarifas premium em oficinas de restauração.

Para identificar áreas que precisam de melhoria, fotografe seu trabalho com luz rasante, que destaca imperfeições na superfície. Compare seus resultados com painéis de fábrica ou exemplos profissionais. Onde você observa ondulações, superfícies irregulares ou definição de bordas inadequada? Essas observações se tornarão suas prioridades de treinamento.

Lembre-se: a jornada do amador ao profissional não se trata de comprar equipamentos melhores. Trata-se de desenvolver sensibilidade para o comportamento do metal e construir a memória muscular necessária para responder adequadamente. Cada hora de prática intencional aproxima você de resultados com qualidade de produção — aqueles que, eventualmente, justificam escalar para além da fabricação manual.

Aplicações Automotivas da Restauração à Produção

Imagine um Mustang 1967 parado na sua garagem com painéis de piso corroídos e uma aleta amassada. Ou imagine projetar uma proteção térmica personalizada para coletor de admissão de um carro de corrida que não existe em nenhum catálogo. Esses cenários representam os dois pilares do trabalho com chapas metálicas automotivas: restauração e fabricação personalizada. Ambos dependem das mesmas técnicas fundamentais de conformação — mas aplicam-nas com objetivos muito diferentes.

A indústria automotiva sempre impulsionou a inovação na conformação de metais. Seja você um entusiasta de fim de semana restaurando um clássico ou um fabricante profissional construindo componentes de desempenho, entender como essas aplicações se conectam ajuda você a abordar projetos de forma mais estratégica.

Restauração de Painéis de Carros Clássicos

A restauração de carros clássicos apresenta um desafio único: você não está projetando algo novo — você está recriando o que o tempo e a corrosão destruíram. Como JMC Automotive Equipment observa, "Se há um problema que a maioria dos carros antigos tem em comum, é a carroceria danificada. A pintura de carros clássicos tende a desbotar e desenvolver pontos de ferrugem ao longo do tempo. E muitas vezes, não é possível restaurar painéis da carroceria apenas com uma nova tinta."

A boa notícia? As ferramentas para conformação de metais na carroceria automotiva tornaram-se mais acessíveis do que nunca. Os preços diminuíram significativamente nos últimos anos, com muitas marcas agora oferecendo linhas de equipamentos de soldagem e conformação para entusiastas. Você já não precisa de uma oficina comercial para realizar trabalhos sérios de restauração.

A restauração normalmente envolve três técnicas principais:

- Dobramento: Usar uma dobradeira hidráulica para produzir superfícies curvas. Dobradeiras padrão de chapa metálica realizam dobras até 135 graus, enquanto máquinas avançadas criam painéis com formatos únicos para seções complexas da carroceria.

- Cordão contínuo: Roscadores de rebarba com matrizes redondas emparelhadas moldam formas distintas nos painéis — ideais para acabamentos de bordas e trabalhos detalhados. Versões motorizadas permitem manter ambas as mãos sobre o metal durante projetos delicados de fabricação.

- Estampagem: Ao reproduzir para-lamas e painéis internos, prensas de estampagem com matrizes especializadas cortam e formam formatos intrincados que correspondem às especificações originais de fábrica.

Profissionais de conformação de metais em projetos de restauração geralmente começam criando modelos a partir de painéis originais remanescentes ou obtendo documentação de fábrica. Esse material de referência orienta cada golpe de martelo e passagem de rolo, garantindo que a peça final corresponda aos contornos originais do veículo.

Fabricação Personalizada para Veículos de Desempenho

A fabricação personalizada muda a perspectiva. Em vez de recriar o que já existia, você está construindo algo que nunca existiu. Construções de alto desempenho exigem componentes otimizados para aplicações específicas — e muitas vezes, essas peças simplesmente não estão disponíveis prontas para uso.

As ferramentas de fabricação para carrocerias automotivas têm dupla função aqui. A mesma roda inglesa que molda um pára-lama de reposição pode criar um firewall personalizado. O martelo planificador que alisa painéis de restauração também finaliza entradas de ar moldadas à mão. Suas habilidades são diretamente transferíveis entre aplicações.

Componentes de chassis, suportes de suspensão e elementos estruturais estão todos dentro do domínio do conformador de metal. Essas peças funcionais exigem mais do que apenas considerações estéticas — devem suportar tensões, vibrações e exposição ambiental. A seleção de materiais, raios de dobragem e especificações de soldagem tornam-se fatores críticos.

Projetos comuns em chaparia automotiva abrangem uma ampla variedade de dificuldade:

- Painéis de Reparo (Iniciante): Seções do piso, reparos de guardalamas internos, remendos para piso do porta-malas — essas peças planas ou com curva simples ensinam habilidades fundamentais.

- Suportes e Fixações (Iniciante-Intermediário): Bandejas de bateria, suportes de relé e braquetes simples de suspensão envolvem dobramento e conformação básica.

- Alargamentos de Guardalamas (Intermediário): Curvas compostas e bordas consistentes desafiam seu controle de estiramento e contração.

- Capôs e Tampa do Porta-Malas Personalizados (Intermediário-Avançado): Painéis grandes com molduras complexas exigem trabalho paciente em superfícies extensas.

- Painéis Carroceria Completos (Avançado): Guardalamas completos, revestimentos de portas e painéis traseiros exigem domínio de todas as técnicas que você aprendeu.

- Cages de Proteção e Componentes de Chassi (Avançado): Os elementos estruturais exigem ajuste preciso e devem atender às especificações de segurança.

A relação entre protótipos feitos à mão e estampagem em produção torna-se especialmente relevante para aplicações de desempenho. Uma máquina modeladora de metal em uma oficina pequena pode produzir protótipos únicos que comprovam um conceito de design. Uma vez validados, esses designs podem ser transferidos para estampagem em produção para quantidades maiores.

De acordo com Global Technology Ventures , "A prototipagem rápida em chapa metálica revolucionou a indústria automotiva ao permitir que os fabricantes de automóveis desenvolvam modelos de alto desempenho em ritmo acelerado." Essa mesma tecnologia beneficia fabricantes personalizados — você pode testar designs rapidamente utilizando usinagem CNC, corte a laser ou até mesmo conformação manual antes de investir em ferramentas de produção caras.

Quer você esteja reproduzindo um painel de fábrica com 50 anos ou criando algo totalmente novo, as técnicas permanecem consistentes. A diferença está no seu ponto de referência: especificações originais para restauração ou requisitos de desempenho para trabalhos personalizados. Ambos os caminhos acabam levando à mesma pergunta — quando faz sentido ampliar a produção além da fabricação manual e associar-se a fabricantes com capacidade produtiva?

Escalonando seus Projetos do Protótipo à Produção

Você moldou seu protótipo manualmente, validou o projeto e confirmou que ele funciona exatamente como pretendido. E agora? O salto de uma única peça formada à mão para centenas — ou milhares — de peças em produção é o momento em que muitos fabricantes enfrentam dificuldades. De acordo com a All Metals Fabricating, "Levar uma peça de chapa metálica do protótipo para a produção é quando as ideias encontram a realidade — e é também onde muitos programas falham."

Os desafios não são apenas técnicos. Pequenas escolhas de DFM que eram invisíveis em um protótipo único podem multiplicar custos, aumentar o tempo de ciclo e desestabilizar a produção quando se escala para grandes volumes. Compreender quando e como fazer a transição — e encontrar os parceiros de fabricação certos — é o que separa lançamentos bem-sucedidos de falhas caras.

Quando Escalar Além da Fabricação Manual

Como saber que está na hora de ultrapassar a conformação manual? A resposta geralmente depende de três fatores: requisitos de quantidade, exigências de consistência e custo por unidade. Se você estiver produzindo menos de 50 peças, a fabricação manual geralmente continua sendo a abordagem mais econômica. Mas à medida que as quantidades aumentam, a equação muda drasticamente.

Considere um suporte personalizado que você moldou à mão. Cada peça leva 45 minutos. Com 50 unidades, isso representa 37,5 horas de trabalho. Com 500 unidades? Você terá 375 horas — quase dez semanas de trabalho em tempo integral. Enquanto isso, estampar o mesmo suporte pode exigir 8.000 dólares em ferramental, mas produz cada peça em segundos. O ponto de equilíbrio varia conforme a complexidade, mas o princípio permanece: volume eventualmente favorece o ferramental de produção.

Conceitos de ferramental rápido suprem essa lacuna. Diferentemente do ferramental rígido tradicional, que leva semanas para ser fabricado, o ferramental rápido utiliza matrizes de alumínio ou aço macio que podem ficar prontas em poucos dias. Essas "ferramentas de transição" conseguem produzir centenas a milhares de peças enquanto você valida os projetos antes de investir em matrizes de produção endurecidas. Conforme observa a Manufyn, as empresas normalmente economizam entre 40% e 60% em comparação com abordagens tradicionais de prototipagem ou usinagem ao utilizar métodos rápidos de prototipagem em chapa metálica.

Se você está procurando equipamentos usinadores de metal para venda para expandir suas capacidades, pare e considere se serviços profissionais de estampagem poderiam realmente oferecer melhor custo-benefício para seus volumes de produção específicos.

Parceria com Fabricantes Profissionais

Encontrar o parceiro de fabricação certo transforma sua expertise em conformação de chapas metálicas em produção escalável. Mas como você comunica seus projetos moldados manualmente a engenheiros de produção que falam uma linguagem completamente diferente?

É aí que o DFM — Projeto para Manufaturabilidade — se torna essencial. De acordo com Cinco Canais , "Habilidades em projeto de chapas metálicas são uma ferramenta crucial no kit de ferramentas de qualquer engenheiro, mas, dada a pouca atenção que esse tema recebe na academia, a maioria dessas habilidades é aprendida no trabalho." O mesmo se aplica à comunicação com a produção.

Princípios-chave do DFM para escalação da produção:

- Projeto para Capacidade do Processo: Identifique a operação que será o gargalo — corte a laser, punção de torreta ou dobragem — e projete conforme suas capacidades, em vez da perfeição teórica.

- Minimize as operações: Cada passo adicional de rebarbação, soldagem de subconjunto ou acabamento multiplica o tempo de ciclo. Otimize os projetos para reduzir manipulações por meio de sequências inteligentes de dobras e recursos formados.

- Padronize raios e tolerâncias: Utilizar raios de dobra padrão evita rachaduras e reduz custos com ferramentas. Posicione furos a pelo menos 2,5 vezes a espessura do material mais um raio de dobra distante das dobras, para evitar deformações.

- Considere a direção do grão: A orientação do grão do material em relação às dobras afeta o risco de rachaduras — especialmente crítico com metais tratados termicamente ou menos dúcteis.

Ao avaliar parceiros de fabricação potenciais para suas necessidades de produção de máquinas de conformação metálica, procure por essas capacidades:

| CAPACIDADE | Por que é importante | Perguntas a Fazer |

|---|---|---|

| Prototipagem Rápida | Valida projetos antes do investimento em ferramentas de produção | Qual é o tempo típico de entrega de protótipos? |

| Suporte DFM | Identifica problemas de fabricabilidade precocemente, quando as alterações são baratas | Você fornece feedback de projeto antes de cotar? |

| Certificações de Qualidade | Garante processos consistentes e documentados | Quais padrões de qualidade você mantém (IATF 16949, ISO 9001)? |

| Flexibilidade de volume | Apoia o crescimento desde protótipos até produção em massa | Você consegue lidar com pequenas séries e grandes volumes de pedidos? |

| Responsividade na cotação | Indica eficiência operacional e foco no cliente | Qual é o tempo habitual para resposta de cotação? |

Para fabricantes que atuam em aplicações automotivas — componentes de chassis, suportes de suspensão ou elementos estruturais — associar-se a fabricantes certificados torna-se especialmente crítico. Shaoyi (Ningbo) Tecnologia Metal exemplifica o que fabricantes sérios devem buscar: capacidade de prototipagem rápida em 5 dias, certificação IATF 16949 para padrões de qualidade automotiva, suporte abrangente de DFM e resposta de cotação em 12 horas. Essas capacidades permitem validar projetos de equipamentos para conformação de chapas rapidamente, garantindo que as peças de produção atendam aos requisitos de qualidade automotiva.

Estratégias de redução de custos tornam-se mais sofisticados em escala de produção. A Inspeção de Primeira Peça (FAI) valida que o seu processo de fabricação produz componentes conforme a intenção do projeto — detectando problemas antes que se multipliquem em milhares de unidades. Fixações modulares reduzem o tempo de preparação entre lotes. Sistemas de controle de revisão evitam erros custosos quando os projetos evoluem.

A transição de uma ferramenta de conformação metálica pronta para uso até peças prontas para produção não acontece da noite para o dia. Mas com a preparação adequada — boas práticas de DFM, protótipos validados e parceiros de fabricação capacitados — seus projetos moldados manualmente podem ser ampliados para atender qualquer demanda. As habilidades que você desenvolveu ao compreender como o metal se move sob martelo e rolo informam diretamente como você se comunica com engenheiros de produção. Essa base torna você não apenas um fabricador, mas um conformador de chapas metálicas que entende toda a jornada, desde o primeiro golpe de martelo até as peças finais em produção.

Perguntas Frequentes Sobre Moldagem de Chapas Metálicas

1. Quais são três métodos de conformação de chapas metálicas?

Os três métodos principais são dobragem, estampagem e embutimento profundo. A dobragem utiliza prensas-freios para criar ângulos ao longo de linhas retas, ideal para suportes e carcaças com volumes baixos a médios. A estampagem emprega conjuntos de matrizes dedicadas para produção em alta velocidade de formas complexas, tornando-a economicamente viável para quantidades superiores a 1.000 peças. O embutimento profundo força a chapa metálica para dentro de cavidades da matriz para criar formas tridimensionais como copos e carcaças. Cada método é adequado para diferentes requisitos de projeto com base na complexidade, volume e restrições orçamentárias.

2. Qual ferramenta é usada para conformar chapas metálicas?

A conformação de chapas metálicas exige diversas ferramentas, dependendo do nível de habilidade e do escopo do projeto. Iniciantes precisam de martelos de carroceria (14-18 onças), sapatas (mínimo de 3 libras) e estiradores-manuais para encolhimento ($50-500). Fabricadores intermediários utilizam martelos de plainar ($2.000-5.000) para alisar superfícies e rolos ingleses de bancada ($500-2.000) para criar curvas. Profissionais avançados empregam rolos ingleses de piso ($3.000-15.000), máquinas Pullmax ($5.000-20.000+) e martelos pneumáticos ($8.000-25.000+) para trabalhos em nível de produção.

3. Como você molda chapa metálica à mão?

A moldagem manual depende de duas técnicas fundamentais: trabalho com grampo e trabalho sem grampo. Na técnica com grampo, posicione o grampo diretamente atrás da batida do martelo para suavizar e levemente esticar o metal. Na técnica sem grampo, posicione o grampo próximo, mas não atrás do ponto de impacto, para redistribuir o metal sem adicionar alongamento. Comece avaliando a chapa com as pontas dos dedos, marque linhas de referência, trabalhe em círculos expansivos a partir das áreas danificadas e verifique o progresso a cada 10 a 15 batidas. Fabricantes profissionais utilizam o trabalho sem grampo em 70-80% das tarefas de moldagem.

4. Qual é a diferença entre dobragem e estampagem em chapas metálicas?

A dobragem utiliza matrizes V padrão com tempos rápidos de configuração e sem custos de ferramentas personalizadas, tornando-a ideal para prototipagem e produções com menos de 500 peças. No entanto, exige mais mão de obra e limita a geometria a dobras angulares. A estampagem requer um investimento significativo inicial em matrizes ($5.000-$50.000 ou mais) e prazo de entrega de 4 a 8 semanas, mas oferece custos por peça extremamente baixos em altos volumes, com excelente consistência. O ponto de equilíbrio normalmente situa-se entre algumas dezenas e algumas centenas de peças, dependendo da complexidade.

5. Quando devo passar da fabricação manual para a produção em manufatura?

Considere a transição quando os requisitos de quantidade excederem 50 peças, quando as exigências de consistência aumentarem ou quando os custos por unidade se tornarem proibitivos. Um suporte que leva 45 minutos para ser fabricado manualmente torna-se 375 horas de trabalho em 500 unidades. A moldagem rápida preenche essa lacuna com matrizes de alumínio ou aço macio prontas em dias, em vez de semanas. Para aplicações automotivas que exigem componentes de chassis, suspensão ou estruturais, associar-se a fabricantes certificados pela IATF 16949, como a Shaoyi Metal Technology, oferece prototipagem rápida em 5 dias, suporte abrangente de DFM e capacidades de produção escaláveis.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —