Do Zero ao Lucro: Lançamento Correto do Seu Negócio de Fabricação em Chapas Metálicas

Compreendendo a Indústria de Fabricação em Chaparia

Já observou uma chapa metálica plana se transformar em uma porta de automóvel, numa seção do fuselagem de uma aeronave ou nos dutos que percorrem o teto de um edifício? Isso é a fabricação em chaparia em ação. Seja você explorando oportunidades de empreendedorismo ou simplesmente tentando entender este cenário industrial, compreender o que este setor realmente envolve é o seu primeiro passo essencial rumo à construção de uma operação lucrativa.

O Que a Fabricação em Chaparia Realmente Envolve

No seu núcleo, um empresa de fabricação de metais em folha cria peças, componentes e estruturas funcionais a partir de chapas metálicas planas. Pense nisso como origami industrial — exceto que, ao invés de papel, você trabalha com aço, alumínio, cobre e ligas especiais. O processo engloba múltiplas operações que transformam matérias-primas em tudo, desde pequenas caixas eletrônicas até enormes recipientes industriais.

Este setor abrange uma impressionante variedade de operações. Você encontrará pequenas oficinas personalizadas com um punhado de profissionais qualificados atendendo a empreiteiros locais, e também grandes instalações de manufatura com linhas de produção automatizadas para importantes fornecedores automotivos. Ambos os modelos de negócio prosperam porque a demanda por produtos metálicos fabricados toca quase todos os setores da economia.

Os processos principais de fabricação incluem:

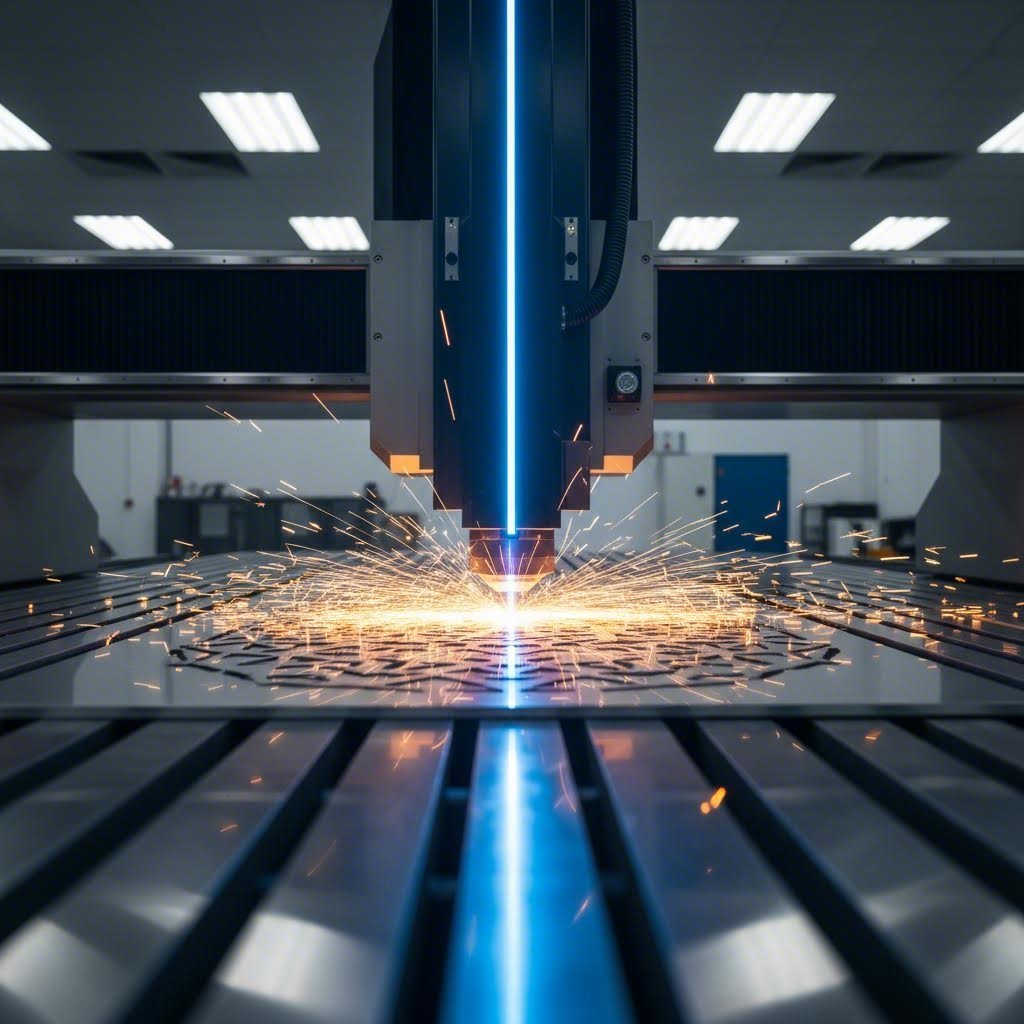

- Cortando — Utilizar métodos a laser, plasma, jato de água ou mecânicos para cortar chapas em formas precisas

- Punção — Criar furos, padrões e recortes mediante aplicação controlada de força

- Flexão — Formar ângulos e curvas utilizando dobradeiras e ferramentas especializadas

- Soldadura — Unir peças separadas por meio de técnicas de fusão como TIG, MIG ou outras

- Acabamento — Aplicar tratamentos superficiais como pintura eletrostática, anodização ou eletrodeposição

Do Material Bruto ao Produto Finalizado

Imagine receber uma pilha de chapas planas de alumínio e o desenho CAD de um cliente. A perícia da sua equipe transforma esses materiais brutos por meio de uma sequência cuidadosamente orquestrada. Primeiro, os projetistas analisam as especificações e geram códigos legíveis por máquinas. Em seguida, os operadores realizam operações de corte para criar brancos. Esses brancos passam por estações de conformação onde ganham formas tridimensionais. Por fim, a montagem e o acabamento unem tudo em um produto finalizado.

O que torna a fabricação de chapas metálicas particularmente valiosa é a sua versatilidade. O mesmo estabelecimento pode produzir painéis arquitetônicos numa semana e suportes de precisão para aplicações aeroespaciais na seguinte. Essa adaptabilidade explica por que a indústria continua a expandir-se — segundo a Research and Markets, estima-se que o mercado global de serviços de fabricação de chapas metálicas ultrapasse 15 bilhões de libras até 2030.

Os Negócios por Trás das Dobras

Por que esta indústria permanece essencial? Considere quantos setores dependem de componentes metálicos fabricados:

Fabricantes de automóveis precisam de painéis da carroceria, componentes do chassi e peças do motor. Mais de 50% dos componentes do veículo vêm de processos de fabricação em chaparia.

Projetos de construção requerem elementos estruturais, coberturas, dutos de climatização (HVAC) e características arquitetônicas. Seja para projetos comerciais de HVAC em Fort Worth ou residenciais em Nova York, os empreiteiros precisam de parceiros confiáveis em fabricação.

Empresas aeroespaciais exigem componentes leves, porém extremamente resistentes, para aeronaves e espaçonaves, frequentemente fabricados em ligas de titânio e alumínio.

Fabricantes de dispositivos médicos dependem da fabricação de precisão para instrumentos cirúrgicos, carcaças de equipamentos diagnósticos e mobiliário hospitalar — tudo exigindo materiais biocompatíveis e padrões rigorosos.

Para futuros empresários, essa diversidade representa oportunidade. Você pode se especializar em atender profundamente um setor ou posicionar seu negócio como uma oficina versátil capaz de lidar com projetos variados. Ambas as abordagens podem ter sucesso quando apoiadas por uma sólida pesquisa de mercado e pelos investimentos certos em equipamentos—temas que exploraremos nas seções adiante.

Pesquisa de Mercado e Estratégias de Posicionamento Empresarial

Você entende o que envolve a fabricação de chapas metálicas — mas como você realmente encontra clientes dispostos a pagar pelos seus serviços? É aqui que a maioria dos futuros proprietários de empresas de fabricação erra. Eles investem em equipamentos antes de entender a quem irão servir. Empreendedores inteligentes invertem essa sequência, realizando uma pesquisa de mercado minuciosa antes de assinar qualquer contrato de arrendamento.

Identificando Sua Base de Clientes Ideal

Sua base de clientes determina tudo — desde os equipamentos de que você precisará até as certificações que buscará. Oficinas de fabricação de metais em Nova York que atendem a empresas de arquitetura operam de forma completamente diferente das operações de fabricação personalizada em Nova York que apoiam fabricantes. O importante é encontrar clientes cujas necessidades combinem com seus pontos fortes.

Comece fazendo duas perguntas essenciais, como recomenda o consultor de marketing Mark Coronna:

- Quais segmentos de mercado têm demanda real por componentes metálicos fabricados?

- Dentro desses segmentos, quais empresas específicas valorizariam o que você oferece?

A segunda pergunta é mais importante do que a primeira. Um mercado de 2 bilhões de dólares parece atrativo, mas esses números não ajudarão você a fechar seu primeiro contrato. Em vez disso, concentre-se em tipos específicos de empresas. Considere fabricantes de equipamentos de exercício empresas que precisam de estruturas tubulares, operadores de redes de restaurantes que exigem instalações personalizadas para cozinhas ou empresas de construção civil que constroem espaços comerciais.

Aqui está uma abordagem comprovada: identifique o que Coronna chama de "cliente líder" — uma empresa que representa seu mercado-alvo e é conhecida por sua excelência operacional. Essas organizações buscam constantemente fornecedores melhores e muitas vezes recebem com agrado conversas com fabricantes promissores. Desenvolver um ou dois relacionamentos com clientes líderes fornece inteligência de mercado inestimável, além de potencialmente gerar contas de referência.

Análise da Concorrência Local e Lacunas de Mercado

Compreender seu cenário competitivo evita que você entre em mercados saturados sem preparo. Visite sites de concorrentes. Participe de feiras locais. Fale com empreiteiros e fabricantes sobre seus fornecedores atuais e principais dificuldades.

O que as operações existentes de fabricação de metais em Nova York estão fazendo bem? Mais importante ainda, onde elas estão falhando?

- Prazos de entrega que não atendem às necessidades urgentes dos projetos

- Quantidades mínimas de pedido que excluem clientes menores

- Suporte limitado para design para fabricabilidade (DFM)

- Qualidade ou confiabilidade na entrega inconsistentes

Seu diferencial competitivo surge dessas lacunas. Talvez lojas locais se concentrem exclusivamente em trabalhos de alto volume, deixando projetos personalizados sob medida pouco atendidos. Talvez os fabricantes existentes não ofereçam suporte de engenharia, forçando os clientes a resolverem sozinhos os detalhes de fabricação.

Escolhendo sua Especialidade em Fabricação

A indústria de fabricação comporta modelos de negócio radicalmente diferentes. Como observa uma análise do setor , as oficinas variam desde produtores de alto volume que lidam com milhões de peças idênticas até fabricantes especializados em arquitetura que criam instalações luxuosas únicas.

Considere três tipos distintos de clientes:

Empreiteiros gerais precisam de componentes fabricados para projetos de construção — estruturas metálicas, suportes personalizados, metais arquitetônicos. Valorizam confiabilidade, preços competitivos e a capacidade de cumprir prazos de construção.

Fabricantes exigem fornecimento contínuo de componentes para seus produtos. Priorizam consistência, certificações de qualidade e potencial de parceria de longo prazo.

Consumidores diretos buscam peças personalizadas — metalurgia decorativa, móveis, acessórios especiais. Valorizam artesanato, colaboração no design e resultados únicos.

Cada tipo de cliente exige diferentes capacidades, equipamentos e processos comerciais. A tabela abaixo compara os principais segmentos de mercado para ajudá-lo a avaliar onde sua operação se encaixa melhor:

| Segmento de Mercado | Tamanho típico do pedido | Potencial de Margem | Requisitos de equipamento |

|---|---|---|---|

| Automotivo | Alto volume (10.000+ unidades) | Margens menores por unidade; lucro através de volume | Laser de alta velocidade, dobradeiras automatizadas, soldagem robótica |

| Indústrias da construção | Baixo a médio (1-500 peças) | Margens maiores; precificação baseada em valor | Dobramento de precisão, capacidades de acabamento, software de renderização 3D |

| Industrial | Volume médio (100-5.000 unidades) | Margens moderadas; dependentes do relacionamento | Corte versátil, equipamentos pesados de conformação, estações de soldagem |

| HVAC | Varia amplamente (baseado em projeto) | Margens moderadas; potencial de negócios recorrentes | Máquinas de conformação de dutos, corte a plasma, soldagem por pontos |

Observe como os requisitos de equipamento se alinham com o foco no mercado. Uma oficina que busca contratos automotivos de alto volume precisa de máquinas completamente diferentes daquelas que atuam em trabalhos arquitetônicos personalizados. Suas pesquisas de mercado orientam diretamente suas decisões de investimento de capital — o que nos leva aos requisitos regulatórios que você precisará cumprir antes de abrir as portas.

Licenciamento, Permissões e Conformidade Regulatória

Você já identificou seu mercado-alvo e definiu sua posição competitiva. Agora chegou a parte que complica inúmeros fabricantes em início de trajetória: navegar pelo emaranhado regulatório. Diferentemente de muitos negócios, nos quais basta se registrar e abrir as portas, uma empresa de fabricação de chapas metálicas enfrenta requisitos complexos de conformidade que abrangem jurisdições federal, estadual e municipal. Pule qualquer um desses passos, e você poderá enfrentar interdições, multas ou algo pior.

Permissões e licenças essenciais para oficinas de metal

Antes mesmo de seu primeiro equipamento chegar, você precisará ter várias permissões básicas garantidas. Os requisitos específicos variam conforme a localização, mas operadores de oficinas de fabricação de aço em Nova York enfrentam muitos dos mesmos requisitos principais daqueles que abrem oficinas de fabricação de metais em Albany, NY — apenas com órgãos emissores diferentes.

Estas são as permissões típicas que você precisará obter:

- Licença de negócio — Sua autorização básica para operar comercialmente no seu município

- Permissão de zoneamento — Confirmação de que o local escolhido permite operações industriais de fabricação

- Permissão de qualidade do ar — Exigida para operações que geram fumos, poeira ou emissões de partículas

- Permissão para águas pluviais — Aborda o escoamento proveniente da sua instalação que possa carregar partículas metálicas ou produtos químicos

- Aprovação do corpo de bombeiros — Abrange operações de soldagem, armazenamento de gases comprimidos e manuseio de materiais inflamáveis

A zoneamento merece atenção especial. Muitos empreendedores encontram o imóvel ideal a um preço atrativo, apenas para descobrir que a classificação de zoneamento proíbe operações de metalurgia. Zonas industriais normalmente acomodam oficinas de fabricação, mas você precisará verificar se suas atividades específicas — soldagem, lixamento, corte a plasma — são permitidas. Algumas jurisdições exigem alvarás de uso condicional para operações que gerem ruído ou emissões acima de determinados limites.

Ao procurar seu estabelecimento, você também pode precisar coordenar com uma busca por eletricista perto de mim para avaliar se a infraestrutura elétrica do prédio pode suportar seus equipamentos. Máquinas pesadas de fabricação exigem energia substancial — frequentemente serviço trifásico de 480 volts — e a atualização dos sistemas elétricos acrescenta custos significativos ao seu orçamento de implantação.

Requisitos de Conformidade Ambiental

As regulamentações ambientais representam a área de conformidade mais negligenciada — e potencialmente mais onerosa — para novas empresas de fabricação. Os Padrões Nacionais de Emissão da EPA para Poluentes Atmosféricos Perigosos (Regra NESHAP 6X) aplicam-se diretamente às operações de usinagem de metais.

De acordo com Diretrizes de conformidade da EPA , esta regra visa os Poluentes Atmosféricos Perigosos na Acabamento de Metais (MFHAPs) — materiais contendo 0,1% em peso de cádmio, cromo, chumbo ou níquel, ou 1,0% em peso de manganês. Se suas varetas de solda, arame ou outros materiais contiverem essas substâncias, você estará sujeito aos requisitos do NESHAP 6X.

A regra afeta especificamente operações que incluem:

- Jateamento abrasivo a seco

- Processos de Soldagem

- Pintura e revestimento por pulverização

- Retificação e corte de metais

Para determinar a conformidade, você deve realizar um Teste de Emissões Fugitivas Método 22. Um observador acompanha sua chaminé por 15 minutos. Se emissões visíveis aparecerem durante 20% ou mais desse período (3 minutos), a Regra 6X se aplica à sua instalação.

O que acontece se você for reprovado? Você precisará implementar práticas de gestão, instalar dispositivos de controle apropriados, como sistemas de filtração por cartucho, e manter documentação contínua. Muitos serralheiros em Nova York investiram em sistemas dedicados de coleta de poeira e fumaça que filtram os gases de soldagem e recirculam o ar limpo de volta para a instalação. Essa abordagem elimina completamente os requisitos da NESHAP 6X enquanto recupera o ar aquecido ou resfriado — uma estratégia que pode gerar economia anual de cinco a seis dígitos em energia.

Além da qualidade do ar, considere os requisitos de descarte de resíduos. Rebarbas de metal, fluidos de corte e produtos químicos de acabamento frequentemente são classificados como resíduos perigosos que exigem manuseio especial. A agência ambiental do seu estado fornece orientações sobre classificação e requisitos de descarte.

Normas da OSHA que todo fabricante deve seguir

A segurança no local de trabalho não é opcional — as normas da OSHA têm força de lei e se aplicam a todas as operações de fabricação. Compreender esses requisitos protege seus trabalhadores e protege sua empresa contra penalidades onerosas.

A proteção de máquinas está no topo da lista de prioridades. Toda dobradeira, guilhotina, prensa de furação e esmerilhadeira precisa de proteções adequadas para impedir o contato do operador com partes móveis. As normas da OSHA sobre proteção de máquinas (29 CFR 1910.212) especificam requisitos com base no tipo de equipamento e nos pontos de risco.

Os requisitos de equipamento de proteção individual (EPI) incluem:

- Proteção ocular — Óculos de segurança para trabalhos gerais, máscaras de soldagem com lentes na tonalidade apropriada para soldagem a arco

- Proteção auditiva — Obrigatório quando os níveis de ruído excedem 85 decibéis (comum em operações de desbaste e corte)

- Proteção respiratória — Necessário quando controles de engenharia não controlam adequadamente a exposição a fumos

- Proteção das mãos — Luvas resistentes a cortes para manipulação de materiais, luvas resistentes ao calor para soldagem

Você também precisará de um programa de segurança escrito que abranja comunicação de riscos (segurança química), procedimentos de bloqueio/etiquetagem para manutenção de equipamentos e planos de ação emergencial. A OSHA oferece assistência à conformidade por meio de programas gratuitos de consultoria no local — um recurso valioso para novos empresários que estão estabelecendo seus protocolos de segurança.

Um requisito frequentemente esquecido: os limites permissíveis de exposição da OSHA para fumos de soldagem e poeira metálica. Mesmo que seu sistema de filtração de ar atenda aos requisitos da EPA, você deve garantir que as zonas respiratórias dos trabalhadores cumpram as normas da OSHA. Isso às vezes exige ventilação exaustora local adicional em postos de trabalho específicos além do seu sistema geral de ventilação do ambiente.

Com o seu roteiro de conformidade regulatória em mãos, você está pronto para enfrentar os requisitos físicos da sua operação—começando pelo planejamento do layout de uma oficina que maximize a eficiência e atenda aos padrões de segurança.

Requisitos da Instalação e Planejamento do Layout da Oficina

Imagine o seguinte: você obteve as licenças necessárias, identificou seu mercado-alvo e está pronto para montar sua oficina. Mas é aqui que muitas empresas novas de fabricação erram—tratam suas instalações apenas como um espaço com equipamentos, em vez de um sistema de produção cuidadosamente orquestrado. Um layout inteligente não apenas acomoda máquinas; ele movimenta o metal de forma eficiente desde o cais de recebimento até o embarque, mantendo os trabalhadores seguros.

Seja você que está lançando uma operação de chapas metálicas em Nova York ou montando uma instalação de corte de metais em NYC, seu plano de layout influencia diretamente na rentabilidade. Observam especialistas do setor que um fabricante personalizado possui um layout inteligente quando seu design maximiza o fluxo unidirecional e minimiza o custo desse fluxo. Vamos analisar exatamente como alcançar isso.

Elaboração de um Layout Eficiente para o Chão de Fábrica

Antes de posicionar qualquer equipamento, esboce seu processo passo a passo, desde o material bruto até o produto acabado. Seu chão de fábrica não é apenas uma sala — é uma linha de produção. Toda decisão sobre onde posicionar os equipamentos deve eliminar retrabalhos e reduzir movimentações desnecessárias.

Aqui está a sequência lógica de fluxo de trabalho que seu layout deve seguir:

- Entrega e recebimento de materiais — Área de doca onde as chapas metálicas entram na sua instalação

- Armazenamento de estoque — Prateleiras organizadas com materiais brutos próximas à sua primeira estação de processamento

- Corte e preparação — Cortadoras a laser, mesas de plasma ou guilhotinas posicionadas próximas ao armazenamento de materiais

- Operações de Conformação — Dobradeiras e equipamentos de dobragem dispostos para permitir a progressão natural do material

- Montagem e soldagem — Boxes de soldagem localizados próximos às estações de conformação

- Desbaste e limpeza — Área de acabamento posicionada antes da inspeção final

- Inspeção de Qualidade — Espaço dedicado com iluminação adequada e equipamentos de medição

- Preparação para entrega e expedição — Área de saída separada da entrada de materiais

Percebe o padrão? Cada estação alimenta diretamente a próxima. Especialistas em otimização de fluxo de trabalho recomendam posicionar sua estação de corte próximo aos racks de aço, boxes de soldagem próximos às mesas de montagem e montagem próxima à inspeção final. Utilize carrinhos ou rolos para movimentar materiais entre as estações mais rapidamente.

De quanto espaço você realmente precisa? Isso depende do seu equipamento e volume de produção. Uma oficina básica de usinagem de chapas metálicas pode funcionar eficientemente em uma área de 2.500 a 5.000 pés quadrados. No entanto, se você estiver operando várias máquinas CNC, dobradeiras automatizadas e células de soldagem robóticas, precisará de 10.000 pés quadrados ou mais. Sempre planeje com margem para expansão futura — a maioria dos fabricantes subestima sua trajetória de crescimento.

Zonas de Segurança e Planejamento do Fluxo de Materiais

Um layout bem projetado faz mais do que otimizar a produção — ele protege sua equipe. As passagens para circulação devem ter pelo menos um metro de largura, estar claramente demarcadas e livres de obstruções. As zonas de movimentação dos equipamentos precisam de espaços de segurança para evitar contato acidental com operadores que passem nas proximidades.

Considere estes elementos críticos de segurança ao planejar o layout do seu piso:

- Posicionamento de extintores de incêndio — Acessíveis em até 15 metros de qualquer operação de solda ou corte

- Postos de primeiros socorros — Visíveis e abastecidos em múltiplos locais espalhados pela oficina

- Visibilidade das saídas de emergência — Linhas de visão desobstruídas de qualquer posto de trabalho até a saída mais próxima

- Zonas de isolamento de equipamentos — Áreas demarcadas ao redor de máquinas perigosas que exigem EPI

Eis uma dica de profissionais experientes: invista em equipamentos móveis. Carrinhos para solda, mesas de esmerilhamento e bancadas de montagem sobre rodas ajudam você a reconfigurar o layout conforme necessário. Essa flexibilidade mostra-se inestimável ao lidar com grandes volumes de produção em uma semana e projetos personalizados sob medida na seguinte. Você pode levar o trabalho até o soldador, em vez de obrigar os operadores a se deslocarem entre estações fixas.

O armazenamento de materiais merece atenção especial. O estoque de chapas metálicas ocupa um espaço significativo no piso, e um armazenamento desorganizado cria riscos de segurança além de desperdiçar tempo. Prateleiras verticais maximizam a utilização da área útil, mantendo os diferentes materiais — aço, alumínio, inox — separados e facilmente identificáveis. Posicione o armazenamento adjacente às portas de recebimento para minimizar a distância percorrida pelos empilhadeiras.

Requisitos de Infraestrutura para Equipamentos de Fabricação

Seu equipamento determina a infraestrutura da sua instalação — e subestimar esses requisitos gera problemas caros. A maioria das máquinas de fabricação exige significativamente mais energia do que o fornecido em edifícios comerciais típicos.

Requisitos elétricos variam drasticamente conforme o tipo de equipamento:

- Equipamento de Solda — Soldadores MIG e TIG normalmente exigem circuitos monofásicos de 240V ou trifásicos de 480V com capacidade de 30 a 60 amperes

- Cortadores a Plasma — Unidades industriais frequentemente precisam de energia trifásica de 480V com serviço de 60 a 100 amperes

- Máquinas CNC — Cortadoras a laser e prensas de perfuração podem exigir serviço trifásico de 480V com capacidade de 100 amperes ou mais

- Freios de prensa — Unidades hidráulicas consomem muita energia durante a operação, exigindo circuitos dedicados

Antes de assinar qualquer contrato de locação, verifique a instalação elétrica do prédio. Atualizar de energia monofásica para trifásica — ou aumentar a capacidade de amperagem — pode custar dezenas de milhares de dólares. Posicione suas máquinas onde as instalações já existem, ou planeje a instalação econômica de derivações de energia em cada posto.

Infraestrutura de ar comprimido funciona na maioria dos estabelecimentos de fabricação. Cortadores a plasma, ferramentas pneumáticas e muitos sistemas automatizados exigem pressão de ar constante — tipicamente entre 80 e 120 PSI. Instale linhas de ar superiores que descem até postos de trabalho individuais, mantendo as mangueiras fora do chão e dos caminhos de circulação. O dimensionamento do seu compressor depende da demanda total em pés cúbicos por minuto (CFM) de todas as ferramentas conectadas.

Sistemas de ventilação aborda tanto a segurança do trabalhador quanto a conformidade regulamentar. Fumos de soldagem, poeira de lixamento e fumaça de corte exigem extração. As opções variam desde extratores de fumaça portáteis em estações individuais até sistemas centralizados com dutos conectando múltiplos postos de trabalho a unidades de filtração. Lembra-se dos requisitos EPA NESHAP da seção anterior? O seu projeto de ventilação impacta diretamente a conformidade.

Considerações sobre pontes rolantes tornam-se relevantes conforme sua operação cresce. Mover feixes pesados de chapas metálicas e grandes conjuntos fabricados manualmente cria riscos de lesões e desacelera a produção. Muitas oficinas estabelecidas instalam pontes rolantes ou guindastes tipo braço em estações de trabalho estratégicas. Se você estiver alugando o espaço, verifique a altura do teto e a capacidade estrutural antes de presumir que a instalação de guindastes é viável.

O objetivo? Cada estação deve ser plug-and-play — sem fios emaranhados, sem mangueiras atravessando corredores, sem funcionários procurando conexões de ar. Seu layout deve suportar suas ferramentas, minimizar movimentos e criar um ritmo em cada dia de produção.

Com sua instalação devidamente planejada e as instalações mapeadas, você está pronto para enfrentar a próxima decisão crítica: quais equipamentos adquirir primeiro e como priorizar investimentos compatíveis com sua posição no mercado.

Investimentos Essenciais em Equipamentos e Tecnologia

Você mapeou seu mercado, obteve as permissões e projetou o layout da sua loja. Agora chega a decisão que definirá suas capacidades pelos próximos anos: escolher quais equipamentos comprar primeiro. Eis a realidade: seus equipamentos determinam quais clientes você pode atender, quais contratos pode licitar e, em última análise, quão lucrativo se tornará o seu negócio de fabricação de chapas metálicas.

A tentação? Comprar os equipamentos mais avançados disponíveis. A abordagem mais inteligente? Construir seu arsenal de equipamentos estrategicamente, alinhando as compras à sua posição no mercado e expandindo conforme a receita justificar o investimento.

Equipamentos essenciais que toda oficina precisa ter primeiro

Antes de buscar cortadoras a laser e células de soldagem robótica, toda oficina de fabricação precisa de equipamentos fundamentais que realizem os processos essenciais. Pense nisso como seu conjunto mínimo viável de ferramentas — a maquinaria necessária para aceitar seus primeiros projetos e entregar trabalho de qualidade.

Comece com estes itens essenciais:

- Guilhotina manual ou mecânica — Sua ferramenta principal para cortes em linha reta em chapas metálicas. As tesouras mecânicas lidam com materiais mais espessos e volumes maiores do que as alternativas manuais.

- Pressione o freio — O coração de qualquer operação de conformação. Mesmo uma dobradeira hidráulica básica permite criar dobras, ângulos e formas moldadas essenciais para a maioria dos trabalhos de fabricação.

- Soldadores MIG e TIG — O MIG lida eficientemente com produção em alto volume, enquanto o TIG oferece precisão para materiais mais finos e soldas visíveis que exigem qualidade estética.

- Retificadoras e ferramentas de acabamento — Retificadoras angulares, lixadeiras de fita e equipamentos de rebarbação preparam peças para entrega ou revestimento.

- Ferramentas de Medição e Alinhamento — Esquadros de precisão, paquímetros, fitas métricas e equipamentos de marcação garantem exatidão desde o corte até a montagem.

Esta configuração básica permite-lhe lidar com projetos personalizados de fabricação de metais em Nova York, trabalhos arquitetônicos em metal e pedidos gerais de oficinas mecânicas. Muitos fabricantes bem-sucedidos na fabricação de aço em Nova York começaram exatamente com essa configuração — comprovando suas capacidades antes de investir em automação.

Não ignore os requisitos de ferramentas. A sua dobradeira precisa de matrizes adequadas às suas aplicações típicas de dobragem. As lâminas da sua guilhotina exigem afiação regular ou substituição. Inclua no orçamento o custo das ferramentas como uma porcentagem do custo dos equipamentos — normalmente entre 10% e 20% do investimento inicial em máquinas.

Quando Investir em Tecnologia CNC

Este é o caminho que a maioria dos fabricantes bem-sucedidos segue: equipamentos manuais primeiro, depois automação CNC à medida que o volume e a complexidade justificam o investimento. Mas quando exatamente essa transição faz sentido?

Considere a tecnologia CNC quando se deparar com estas situações:

- Pedidos repetidos que exigem peças idênticas — o CNC elimina o tempo de preparação nas execuções subsequentes

- Geometrias complexas que equipamentos manuais não conseguem produzir com precisão

- Requisitos dos clientes para consistência dimensional certificada

- Limitações de mão de obra em que a automação compensa a escassez de trabalhadores qualificados

- Pressão competitiva de oficinas que oferecem prazos mais rápidos em trabalhos de precisão

A hierarquia de equipamentos geralmente progride da seguinte forma:

- Prensa CNC — Frequentemente o primeiro investimento em CNC, proporcionando dobras repetíveis com controle programado de ângulo e posicionamento do contra-encosto

- Cnc punch press — Executa padrões de furos, venezianas e recortes complexos mais rapidamente do que métodos manuais

- Máquinas de corte a laser de fibras — Oferece corte de precisão com mínimo desperdício de material, abrindo portas para designs intrincados e tolerâncias rigorosas

- Células de Solda Robótica — Faz sentido para aplicações de soldagem repetitivas de alto volume

De acordo com análise do setor de fornecedores de máquinas para metais , centros de usinagem CNC modernos combinam automação, feedback de precisão e software para otimização de alocação ou trajetória de ferramentas. Essas capacidades integradas aumentam a produtividade da oficina mantendo a consistência ao longo das séries de produção.

E quanto às oficinas que atendem mercados metálicos em Albany, NY ou áreas regionais semelhantes? Os mesmos princípios se aplicam — sua base de clientes determina suas necessidades tecnológicas. Uma oficina focada em trabalhos arquitetônicos personalizados pode prosperar com uma dobradeira CNC de qualidade e corte manual, enquanto outra voltada para contratos automotivos precisa de corte a laser de alta velocidade e conformação automatizada.

Comprar versus alugar: decisões para equipamentos principais

Parece complexo? Essa decisão afeta seu fluxo de caixa, posição fiscal e flexibilidade operacional por anos. Nem comprar nem alugar é universalmente melhor — a escolha certa depende da sua situação específica.

Analisistas financeiros observam que quando você compra equipamentos industriais, você é o proprietário do ativo integralmente até decidir vendê-lo ou descartá-lo. Quando você faz um arrendamento mercantil (leasing), você faz pagamentos para ter acesso ao equipamento durante o prazo do contrato sem obter a propriedade — depois devolve o equipamento ou exerce a opção de compra.

Vantagens de Comprar Equipamentos

- Construir patrimônio com ativos que podem ser vendidos ou usados como garantia

- Sem restrições quanto ao uso, modificações ou horas de operação

- Custo total menor ao longo da vida útil completa do equipamento

- Possíveis benefícios fiscais relacionados à depreciação

Vantagens de Arrendar Equipamentos

- Pagamentos mensais mais baixos preservam o fluxo de caixa para as operações

- A manutenção geralmente está incluída, reduzindo custos inesperados

- Acesso mais fácil a tecnologias mais recentes quando os prazos dos arrendamentos terminam

- Flexibilidade para aumentar ou reduzir equipamentos conforme as demandas do projeto

Aqui vai uma percepção essencial: o leasing pode permitir que você compre equipamentos melhores ou mais novos do que seria possível com a compra à vista. Talvez seu orçamento só permita comprar dobradeiras usadas. Mas com leasing, você poderia adquirir equipamentos CNC novos, com a tecnologia mais recente, por custos mensais comparáveis.

O financiamento por Equipamento-como-Serviço (EaaS) surgiu como outra opção. Esses modelos muitas vezes incluem manutenção por meio de assinaturas — inspeções periódicas, manutenção preventiva e reparos corretivos incluídos em pagamentos previsíveis.

A tabela a seguir compara categorias de equipamentos para ajudá-lo a priorizar investimentos com base em suas ofertas de serviço e orçamento:

| Categoria de Equipamento | Nível aproximado de investimento | Capacidades adicionadas | Prazo Típico de Retorno sobre o Investimento |

|---|---|---|---|

| Cortadeira Manual e Dobradeira | Baixo (total de US$ 15 mil a US$ 50 mil) | Corte e conformação básicos para trabalhos de oficina | 6-12 meses com pedidos constantes |

| Prensa CNC | Moderado ($75K-$200K) | Dobra com precisão repetível, tempo reduzido de configuração | 12-24 meses |

| Cnc punch press | Moderado a Alto ($100K-$300K) | Padrões complexos de furos, venezianas, perfuração de alto volume | 18-30 meses |

| Máquinas de corte a laser de fibras | Alto ($150K-$500K+) | Corte de precisão, designs intrincados, desperdício mínimo | 24-36 meses |

| Célula de soldagem robótica | Alto ($100K-$400K) | Soldagem automatizada para montagens repetitivas | 18-36 meses dependendo do volume |

Observe como os níveis de investimento se relacionam com a posição no mercado. Uma oficina que atende clientes de chapas metálicas em Nova York com projetos personalizados e sob demanda pode nunca precisar de uma célula de soldagem robótica. Mas uma oficina que busca contratos de produção automotiva não pode competir sem automação.

As considerações sobre manutenção também influenciam suas decisões de equipamentos. As máquinas CNC exigem calibração, atualizações de software e assistência técnica especializada. Especialistas do setor enfatizam que ciclos pesados são suportados por estruturas robustas, acionamentos equilibrados e guias protegidos — mas mesmo os equipamentos mais duráveis necessitam de programas de manutenção preventiva e técnicos qualificados.

Ao avaliar fornecedores, solicite demonstrações in loco e verifique a disponibilidade de peças de reposição. Uma máquina-ferramenta que apresenta ótimo desempenho torna-se um passivo se as peças de substituição demoram semanas para chegar. Considere distribuidores respaldados pelo fabricante, com histórico comprovado de instalações e programas de treinamento para seus operadores.

As suas escolhas de equipamento definem os limites do seu negócio — mas não são o único fator que determina o sucesso. Compreender os materiais com os quais irá trabalhar cria outra camada de vantagem competitiva, permitindo uma melhor consultoria ao cliente e operações mais lucrativas.

Conhecimento em Seleção de Materiais como Vantagem Competitiva

Aqui está algo que diferencia oficinas de fabricação prósperas das que enfrentam dificuldades: conhecimento especializado em materiais. Quando um cliente descreve a sua aplicação, você é capaz de recomendar imediatamente o metal certo para o trabalho? Consegue explicar por que o alumínio não funcionará no ambiente específico dele, ou por que mudar do aço padrão para HSLA poderia economizar dinheiro a longo prazo? Esse conhecimento transforma você de um prestador de serviços comum em um parceiro fabril confiável.

Se você está executando operações de fabricação de metais em Buffalo, NY, ou atendendo clientes nos mercados de chaparia em Nova York, o seu entendimento sobre materiais impacta diretamente a satisfação do cliente, a redução de desperdícios e as margens de lucro. Vamos explorar como a expertise em materiais se torna sua vantagem competitiva.

Associar Materiais às Aplicações dos Clientes

Todo projeto de fabricação começa com uma pergunta fundamental: qual metal melhor atende a essa aplicação? A resposta depende do entendimento de como diferentes materiais se comportam em condições reais.

Ao consultar os clientes, você avaliará estas considerações-chave sobre os materiais:

- Resistência à Tração — Quanta força de tração o material suporta antes de se romper? Aplicações estruturais exigem alta resistência à tração.

- Resistência à corrosão — A peça acabada estará exposta à umidade, produtos químicos ou condições externas? Isso determina se o aço padrão, o aço inoxidável ou o alumínio é a opção mais adequada.

- Soldabilidade — Alguns metais fundem facilmente, enquanto outros exigem técnicas especializadas e operadores qualificados, o que afeta os custos de produção.

- Custo — Os preços dos materiais variam, e escolher alternativas pode impactar drasticamente a rentabilidade do projeto.

- Disponibilidade — Você consegue obter o material rapidamente, ou prazos de entrega prolongados atrasarão o projeto do seu cliente?

De acordo com especialistas em fabricação de metais na Metaltech , o material escolhido para um projeto de fabricação afeta se ele funcionará conforme esperado. Cada metal possui propriedades que determinam como pode ser processado — selecionar o metal certo garante que as peças componentes suportem o ambiente e a utilização final.

Considere cenários comuns que você encontrará no trabalho de fabricação de metais em Buffalo:

Aço carbono permanece a opção mais popular para fabricação geral. É resistente, durável e fácil de soldar — além de ter um custo inferior à maioria das alternativas. No entanto, o aço carbono contém ferro, o que o torna suscetível à ferrugem. Qualquer aplicação externa ou exposta à umidade exige revestimentos protetores ou acabamentos.

Aço inoxidável resolve o problema da corrosão através do seu teor de cromo. Quando o cromo se oxida, cria uma camada protetora que impede a ferrugem e manchas. Equipamentos de processamento de alimentos, dispositivos médicos e elementos arquitetônicos frequentemente especificam aço inoxidável por esse motivo. A desvantagem? Custos mais altos do material e requisitos ligeiramente mais desafiadores para soldagem.

Alumínio oferece resistência excepcional à corrosão sem revestimentos protetores — não contém ferro para enferrujar. Suas propriedades leves tornam o alumínio essencial para aplicações aeroespaciais e automotivas onde a redução de peso é importante. Porém, o alumínio tem menor resistência à tração do que o aço e exige mais habilidade para ser soldado eficazmente.

Cobre destaca-se como condutor elétrico e térmico, sendo ideal para componentes elétricos e trocadores de calor. Sua pátina natural — aquela camada verde distinta que se desenvolve ao longo do tempo — também torna o cobre popular em elementos arquitetônicos decorativos.

Entendendo Espessura em Calibre e Moldabilidade

Imagine um cliente pedindo um suporte complexo com dobras apertadas e várias abas. Antes de fazer uma cotação, você precisa avaliar se o material e a espessura especificados por ele conseguirão ser conformados sem rachar. É nesse ponto que o entendimento sobre espessura em calibre e conformabilidade diferencia os fabricantes especializados dos meros executores de pedidos.

Os números de calibre funcionam de maneira contra-intuitiva — números mais altos indicam materiais mais finos. Uma chapa de aço de calibre 10 tem aproximadamente 0,135 polegadas de espessura, enquanto uma de calibre 20 mede apenas 0,036 polegadas. Cada tipo de material possui diferentes conversões entre calibre e espessura, portanto, verifique sempre as dimensões reais em vez de presumir equivalência entre metais.

Conformabilidade descreve com que facilidade o metal se dobra, estica e molda sem quebrar. Vários fatores influenciam isso:

- Tipo de Material — O aço baixo-carbono e o cobre são facilmente conformáveis; o aço alto-carbono e algumas ligas de alumínio resistem à dobra

- Direção da granulação — Dobra perpendicular à direção de laminação geralmente produz melhores resultados

- Raio de curvatura — Dobras mais apertadas estressam mais o material; o raio mínimo de dobra varia conforme o material e a espessura

- Temperatura — Alguns materiais moldam melhor quando aquecidos, enquanto outros ficam frágeis

Conforme confirmado pela pesquisa em ciência dos materiais, os metais possuem camadas de íons que deslizam uns sobre os outros quando uma força é aplicada. As ligações metálicas permitem que os elétrons se movam livremente, possibilitando a dobragem e moldagem — mas alguns metais suportam melhor essa tensão do que outros.

Para operações de fabricação de metais em Buffalo, compreender esses princípios evita erros custosos. Ao cotar um projeto que exija dobras apertadas em aço espesso de alto carbono? Você precisará levar em conta possíveis rachaduras, velocidades de produção mais lentas ou recomendações de materiais alternativos.

Construindo Relacionamentos com Fornecedores para Margens Melhores

O seu conhecimento sobre materiais cria valor para os clientes — mas os relacionamentos com fornecedores determinam se esse valor se traduz em margens saudáveis para o seu negócio. A aquisição estratégica vai além de encontrar o menor preço por quilo.

Considere o que os fortes parceiros fornecedores oferecem:

- Preços por volume — Relacionamentos comprometidos liberam descontos indisponíveis para compradores ocasionais

- Alocação Prioritária — Durante escassez de materiais, clientes estabelecidos são atendidos primeiro

- Suporte Técnico — Fornecedores confiáveis ajudam você a selecionar graus e especificações adequados

- Condições Flexíveis — Condições de pagamento que melhoram seu fluxo de caixa

- Entrega Just-in-Time — Redução dos custos de estoque mantido, garantindo ao mesmo tempo a disponibilidade de materiais

Aqui está uma abordagem prática: desenvolva relacionamentos principais com dois ou três centros de serviços de metais que atendem sua região. Ter fornecedores de backup protege contra rupturas de estoque e proporciona vantagem na negociação de preços. No entanto, não distribua suas compras de forma tão dispersa que nenhum fornecedor considere você um cliente prioritário.

Acompanhe atentamente os seus padrões de uso de materiais. Conhecer o consumo mensal de bitolas e ligas específicas permite negociar pedidos contínuos — compromissos de compra de quantidades definidas ao longo do tempo com preços fixos. Isso protege contra flutuações de mercado e demonstra confiabilidade, algo que os fornecedores recompensam.

O conhecimento especializado sobre materiais também reduz o desperdício — um fator direto de lucratividade. Quando você entende como diferentes metais se comportam durante o corte, conformação e soldagem, minimiza sobras causadas por erros de processamento. O encaixe adequado das peças no estoque em chapa maximiza o aproveitamento do material. Saber quais sobras têm valor de revenda versus valor de sucata afeta seus custos reais de material.

Os fabricantes que prosperam a longo prazo não são apenas hábeis em operar equipamentos — são consultores que ajudam os clientes a tomar decisões melhores sobre materiais. Esse conhecimento constrói relacionamentos, reduz retrabalhos onerosos e posiciona sua operação como parceira indispensável, e não como um fornecedor intercambiável.

É claro, a expertise em materiais não significa nada sem operadores qualificados que possam transformar esse conhecimento em produtos acabados de qualidade. Construir e reter uma força de trabalho capacitada representa um dos maiores desafios do setor — e também uma oportunidade de diferenciação.

Desenvolvimento da Força de Trabalho e Atração de Talentos

Você investiu em equipamentos, garantiu materiais e projetou uma disposição eficiente da oficina. Mas aqui está a verdade incômoda que toda empresa de fabricação de chapas metálicas enfrenta: nada disso importa sem pessoas qualificadas operando essas máquinas. O setor de fabricação enfrenta uma crise real de mão de obra — e a forma como você lidar com isso determinará se sua operação prosperará ou terá dificuldades para cumprir os compromissos com os clientes.

De acordo com o American Welding Society , há uma demanda substancial por soldadores, mas uma força de trabalho insuficiente para atendê-la. À medida que profissionais mais experientes se aposentam, os novos entrantes não estão preenchendo essa lacuna com rapidez suficiente. Essa "onda cinzenta" afeta as operações de fabricação de aço em Buffalo, NY, tanto quanto as oficinas em grandes áreas metropolitanas. A solução? Estratégias proativas de desenvolvimento da força de trabalho que atraiam, treinem e retenham fabricadores qualificados.

Encontrar e Retter Fabricadores Qualificados

Onde encontrar soldadores qualificados, operadores de máquinas e especialistas em fabricação quando todos estão competindo pelo mesmo grupo de talentos? A resposta exige buscar além dos anúncios de emprego tradicionais.

Canais eficazes de recrutamento incluem:

- Agências especializadas de mão de obra industrial — Agências como a FlexCrew mantêm bancos de dados de soldadores pré-verificados com certificações relevantes, reduzindo os prazos de contratação em até 40%

- Parcerias com escolas técnicas — Estabeleça relacionamentos com programas de soldagem e manufatura para acessar talentos recém-formados antes dos concorrentes

- Bancos de empregos específicos para a indústria — Plataformas focadas em ofícios e manufatura atraem candidatos que buscam ativamente trabalhos de fabricação

- Programas de indicação de funcionários — Seu time atual conhece fabricadores qualificados — incentive-os a fazer indicações

- Sindicatos e programas de aprendizagem — Fontes excelentes para soldadores certificados com credenciais verificadas

Mas encontrar talentos é apenas metade do desafio. A retenção exige esforço intencional, pois oficinas de fabricação de metais frequentemente enfrentam alta rotatividade à medida que os trabalhadores saem em busca de melhores oportunidades. O que impede que fabricadores qualificados saiam pela sua porta?

A remuneração importa — mas não é tudo. O Bureau of Labor Statistics informa salários médios anuais para soldadores em torno de $47.000, com os melhores desempenhos alcançando mais de $71.000. Soldadores especializados em setores com alta demanda ganham ainda mais. Oficinas de fabricação de metais em Rochester, NY, que competem por talentos, precisam oferecer salários-base competitivos acrescidos de:

- Bônus de desempenho vinculados à qualidade e produtividade

- Planos abrangentes de seguro de saúde e aposentadoria

- Auxílios para ferramentas e provisão de equipamentos de segurança

- Opções de horários flexíveis sempre que viável

Eis o que muitos proprietários deixam passar: trabalhadores mais jovens priorizam o equilíbrio entre vida profissional e pessoal e o desenvolvimento da carreira em vez de apenas o salário máximo. Oficinas que oferecem semanas de trabalho comprimidas, horários de início flexíveis ou turnos amigáveis aos pais atraem candidatos que os concorrentes ignoram.

Construindo um Programa de Aprendizagem

Não consegue encontrar trabalhadores qualificados suficientes? Forme-os. Programas de aprendizagem resolvem a escassez de talentos ao mesmo tempo em que criam funcionários leais que compreendem seus processos e padrões específicos.

De acordo com Iniciativa de aprendizagem da METAL , quase 3.000 fabricantes em todo o país agora oferecem programas de aprendizagem, reconhecendo-os como uma solução comprovada para recrutar, treinar e reter talentos fabris de classe mundial. Os participantes ganham enquanto aprendem, com aumentos salariais vinculados à aquisição de habilidades. Ao concluir o programa, recebem credenciais nacionais do Departamento de Trabalho dos Estados Unidos.

O que um programa de aprendizagem estruturado pode fazer pela sua operação de fabricação de metais em Syracuse, NY, ou onde quer que você esteja localizado?

- Capacitar funcionários para cargos com maior qualificação técnica, compatíveis com seu equipamento

- Desenvolver trajetórias profissionais claras que atraiam candidatos ambiciosos

- Padronizar a capacitação em toda a sua operação

- Melhorar a produtividade, as práticas de segurança e a capacidade geral

- Construir lealdade e retenção por meio de um investimento genuíno nos trabalhadores

Parcerias com escolas técnicas e faculdades comunitárias amplificam seus esforços. Muitas instituições acolhem contribuições curriculares de empregadores locais, garantindo que os formandos cheguem com habilidades relevantes. Oportunidades de estágio permitem avaliar candidatos potenciais antes de assumir compromissos permanentes — essencialmente um sistema de experimentar antes de contratar.

Empresas que apoiam a educação continuada e o avanço na certificação de soldadores observam 35% mais altas taxas de retenção do que aquelas que não oferecem esse apoio. Apenas essa estatística justifica o investimento em programas formais de desenvolvimento.

Treinamento Cruzado para Flexibilidade Operacional

Imagine que seu melhor soldador liga avisando que está doente no dia em que um projeto importante deve ser entregue. Se ninguém mais puder operar aquela estação de soldagem, você terá problemas. O treinamento cruzado aumenta a resiliência operacional e ao mesmo tempo oferece aos funcionários variedade e oportunidades de crescimento.

Abordagens eficazes de treinamento cruzado incluem:

- Rotacionar funcionários por diferentes estações durante períodos mais tranquilos

- Associar operadores experientes a aprendizes para mentoria prática

- Documentar procedimentos para que o conhecimento não fique preso apenas nas cabeças de indivíduos

- Estabelecer metas de habilidades vinculadas a aumentos salariais

Quando os funcionários entendem vários processos — corte, conformação, soldagem, acabamento —, eles percebem como seu trabalho se conecta a todo o fluxo de produção. Essa perspectiva melhora a qualidade, pois os operadores reconhecem como decisões tomadas na etapa anterior afetam as operações posteriores.

Pronto para desenvolver seu próprio programa interno de treinamento? Siga estes passos:

- Avalie as lacunas atuais de competências — Identificar quais posições não possuem cobertura de substituição e quais competências sua oficina precisa desenvolver

- Definir padrões de competência — Documentar como é o desempenho "proficiente" em cada posto e processo

- Criar módulos estruturados de treinamento — Combinar instrução teórica com prática supervisionada

- Associar os estagiários a mentores — Fabricantes experientes transmitem conhecimentos que não podem ser registrados em manuais

- Acompanhar o progresso e certificar a conclusão — O reconhecimento formal motiva os aprendizes e documenta as competências

- Vincular a progressão à remuneração — Recompense funcionários que ampliem suas habilidades com aumentos salariais ou bônus

- Revisar e atualizar regularmente — Os programas de treinamento devem evoluir conforme os equipamentos e as exigências dos clientes mudam

Fabricantes de aço em Rochester, NY, e oficinas em todos os lugares enfrentam a mesma realidade fundamental: a qualidade da força de trabalho impacta diretamente a qualidade do produto e a satisfação do cliente. Uma equipe tecnicamente qualificada produz um trabalho melhor, identifica problemas mais cedo e atende os clientes de forma mais eficaz do que operadores mal treinados, que têm dificuldade com equipamentos que não compreendem plenamente.

Os fabricantes que resolvem o desafio da mão de obra não apenas sobrevivem — eles constroem vantagens competitivas que seus concorrentes não conseguem replicar facilmente. Equipamentos podem ser comprados. Materiais podem ser obtidos. Mas uma força de trabalho qualificada e leal leva anos para se desenvolver e torna-se seu ativo mais valioso.

Com sua equipe no lugar, o próximo passo crítico é garantir que sua base financeira apoie um crescimento sustentável—desde os custos iniciais até os desafios de fluxo de caixa inerentes ao trabalho baseado em projetos.

Planejamento Financeiro e Considerações sobre Custos Iniciais

Você montou sua equipe, selecionou os equipamentos e planejou suas instalações. Mas aqui está a pergunta que mantém os fabricantes aspirantes acordados à noite: quanto dinheiro você realmente precisa para iniciar? E uma vez em operação, como evitar as armadilhas de fluxo de caixa que afundam operações aparentemente promissoras?

Diferentemente dos negócios varejistas com vendas diárias previsíveis, um negócio de fabricação de chapas metálicas opera com base em receitas por projeto. Você pode concluir um serviço de $50.000 em janeiro e só receber o pagamento em março—enquanto ainda precisa cobrir salários, materiais e despesas gerais todas as semanas. Compreender essas dinâmicas financeiras antes de iniciar evita crises de liquidez que forçam oficinas promissoras a fecharem as portas.

Calculando Seu Investimento Inicial Real

A maioria dos guias de planejamento empresarial oferece faixas vagas que não ajudam a elaborar um orçamento realista. Vamos detalhar os requisitos reais de capital por categoria para que você possa desenvolver estratégias de financiamento adequadas à sua situação específica.

De acordo com análise de startup do setor , fabricantes de estruturas metálicas enfrentam despesas significativas iniciais que abrangem várias categorias principais. A tabela abaixo organiza esses investimentos com níveis relativos de custo para ajudá-lo a definir prioridades:

| Categoria de Custo | Nível de Investimento | O que abrange | Observações de planejamento |

|---|---|---|---|

| Equipamento | $50.000 - $500.000+ | Tesouras, dobradeiras, soldadores, mesas de corte, ferramentas | Variável mais significativa; depende de CNC versus manual e de equipamentos novos versus usados |

| Melhorias na instalação | $20.000 - $150.000 | Atualizações elétricas, ventilação, pisos, equipamentos de segurança | Espaço industrial existente reduz significativamente os custos |

| Estoque inicial | uS$ 15.000 - US$ 50.000 | Estoque de chapas metálicas, materiais para soldagem, consumíveis | Comece com estrutura enxuta; expanda conforme surgirem os padrões dos clientes |

| Reservas operacionais | despesas de 3 a 6 meses | Aluguel, serviços públicos, folha de pagamento, seguros durante a fase de inicialização | Categoria mais subestimada; planeje-se para vendas iniciais lentas |

| Permissões e Taxas Profissionais | $5.000 - $25.000 | Licenças, estrutura jurídica, contabilidade, depósitos de seguros | Varia significativamente conforme a localização e a estrutura do negócio |

Percebeu as amplas faixas? Suas decisões de posicionamento dos capítulos anteriores impactam diretamente esses números. Uma oficina que inicie com equipamentos usados manuais para atender empreiteiros locais pode começar com menos de $100.000 no total. Operações de metalurgia na cidade de Nova York que buscam contratos de fabricação de precisão podem facilmente ultrapassar $500.000 antes de concluir seu primeiro projeto.

Aqui está o que pega muitos empreendedores de surpresa: as reservas operacionais são mais importantes do que a qualidade dos equipamentos durante o seu primeiro ano. Você pode sobreviver com equipamentos adequados enquanto constrói sua base de clientes. Você não pode sobreviver se ficar sem dinheiro antes que a receita se concretize.

Especialistas financeiros especializados em empresas de manufatura enfatizam a necessidade de prestar atenção redobrada às projeções financeiras — sendo realista quanto aos custos iniciais, despesas operacionais e previsões de receita. Esta seção é crucial para obter financiamento, seja de bancos, investidores ou programas de empréstimos do SBA.

Gerenciando o Fluxo de Caixa em Trabalhos por Projeto

Imagine este cenário: você obtém um contrato de $75.000 de um fabricante. Você compra $25.000 em materiais, gasta três semanas fabricando componentes e entrega o pedido finalizado. As condições de pagamento do seu cliente? Liquidação em 45 dias. Isso significa que você antecipou os custos dos materiais, cobriu seis semanas de mão de obra e só receberá a receita após mais um mês e meio da entrega.

Essa lacuna temporal define o desafio de fluxo de caixa nas empresas de fabricação. Especialistas em fluxo de manufatura observam que o fluxo de caixa e o fluxo de fabricação estão estreitamente ligados — um processo de produção eficiente melhora o fluxo de caixa ao reduzir custos e acelerar o recebimento de receitas. No entanto, o trabalho baseado em projetos cria inerentemente lacunas entre despesas e receitas.

Estratégias para gerenciar essas dinâmicas de fluxo de caixa incluem:

- Exigência de sinal — Solicite 30-50% adiantado em projetos maiores para cobrir a compra de materiais

- Cobrança por etapas — Estruture pagamentos com base em marcos do projeto, em vez de aguardar a entrega final

- Negociação de prazos para materiais — Negocie prazos de pagamento com fornecedores que se estendam além do seu ciclo de recebimento dos clientes

- Linhas de capital de giro — Estabeleça linhas de crédito antes de precisar delas, não durante uma crise de caixa

- Desconto de faturas — Converta contas a receber pendentes em dinheiro imediato (com desconto) quando necessário

Operações bem-sucedidas de fabricação de aço em Nova York e oficinas de metalurgia em NYC gerenciam isso mantendo disciplina financeira desde o início. Acompanhe os custos reais de cada projeto em relação às estimativas. Monitore atentamente os dias médios de recebimento (DSO). Crie reservas de caixa durante os meses lucrativos para cobrir períodos mais difíceis.

Considere esta percepção de fabricantes experientes: se os processos de manufatura forem ineficientes ou propensos a atrasos, eles travam capital em estoque ou causam atrasos no recebimento da receita das vendas. A eficiência operacional não é apenas uma questão de produtividade — impacta diretamente sua saúde financeira.

Estratégias de Preços para Rentabilidade

Como você define preços para serviços de fabricação de modo a realmente obter lucro? Precificar abaixo do valor real elimina mais oficinas do que a baixa qualidade jamais faria. Ainda assim, muitos fabricantes chutam preços em vez de desenvolver abordagens sistemáticas que garantam rentabilidade.

Especialistas em estimativa de custos enfatize que o custo de fabricação em chapa metálica não se refere apenas ao material bruto — ele combina materiais, processos, mão de obra, ferramentas e custos indiretos. Deixar de considerar qualquer componente leva a orçamentos abaixo do real e à erosão dos lucros.

Construa seu preço usando esses elementos interconectados:

Custos materiais vá além do próprio metal. Calcule com base no aproveitamento real da chapa, não apenas no peso da peça finalizada. Um aninhamento inadequado aumenta a porcentagem de sucata, elevando o custo real por peça. Adicione uma margem para sobretaxa de material e limite a validade da cotação para se proteger contra flutuações de preço.

Taxas de mão de obra devem refletir os custos totais — não apenas os salários por hora. Inclua benefícios, impostos sobre folha, supervisão e apoio indireto da oficina. Não esqueça o tempo de preparação, manuseio de materiais e inspeção de qualidade ao estimar as horas de mão de obra.

Taxas de máquina investimento em equipamentos de captura, manutenção, consumo de energia e custos indiretos alocados. O custo de processamento equivale ao tempo de ciclo multiplicado pela taxa da máquina. Peças complexas, tolerâncias mais rigorosas e materiais mais espessos aumentam o tempo de ciclo e o custo.

Alocação de custos indiretos distribui despesas indiretas entre os trabalhos. Serviços públicos, manutenção, controle de qualidade, administração — esses custos não são vinculados a projetos específicos, mas precisam ser recuperados por meio da precificação. A maioria dos fabricantes incorpora os custos indiretos na taxa da oficina, em vez de detalhá-los por projeto.

Margem de Lucro garante a sustentabilidade do negócio. Após cobrir todos os custos, o que resta? Uma estratégia consistente de margem evita preços abaixo do adequado e apoia o crescimento de longo prazo. As margens do setor variam tipicamente entre 10% e 25%, dependendo da concorrência e especialização.

O preço final cotado por peça combina material, processamento, mão de obra, ferramental, acabamento e custos indiretos — e então aplica a margem-alvo.

Erros comuns de precificação que reduzem a rentabilidade incluem:

- Ignorando a porcentagem de sucata ao calcular as necessidades de material

- Pulando o tempo de preparação em pedidos de pequenos lotes

- Usando preços desatualizados de materiais nas cotações

- Não ajustando o preço por peça com base na quantidade do pedido

- Subestimando custos de ferramental, especialmente para matrizes e dispositivos personalizados

A Brooklyn Custom Metal Fabrication Inc. das operações em Nova York e lojas semelhantes bem estabelecidas sobrevivem porque dominaram essa disciplina de precificação. Elas conhecem seus custos reais, mantêm margens saudáveis e ajustam os preços conforme as condições de mercado mudam.

Uma última consideração: volume muda tudo. A produção em grande volume distribui os custos de preparação por mais unidades, melhora a eficiência da mão de obra e maximiza o aproveitamento de material. Seu preço por peça para 10.000 unidades deve ser drasticamente diferente do preço para 100 unidades do mesmo componente. Inclua quebras por quantidade no seu processo de cotação para refletir essas diferenças reais de custo.

Com sua base financeira estabelecida — custos de inicialização compreendidos, estratégias de fluxo de caixa implementadas e metodologia de precificação definida — você está em posição de construir uma operação sustentável. Mas o lançamento é apenas o começo. O próximo desafio? Expandir essa operação mantendo a qualidade e a confiabilidade que conquistaram a confiança dos seus clientes desde o início.

Estratégias de Crescimento e Construção de Sucesso de Longo Prazo

Você lançou sua operação, estabeleceu sua base de clientes e dominou os fundamentos. Agora surge a pergunta que todo fabricante bem-sucedido eventualmente enfrenta: como crescer sem perder aquilo que tornou você bem-sucedido desde o início? Expandir um negócio de fabricação de chapas metálicas exige mais do que simplesmente adicionar equipamentos e contratar mais soldadores. Exige pensamento estratégico sobre sistemas de qualidade, redes de parcerias e posicionamento no mercado capazes de sustentar a rentabilidade em todas as fases de crescimento.

Quer você esteja administrando uma operação de chaparia em Nova York ou expandindo capacidades de fabricação de metais em Albany, o caminho do início ao consolidado segue padrões previsíveis. Compreender essas fases — e reconhecer quando você está pronto para avançar — é o que separa os fabricantes que prosperam a longo prazo daqueles que estagnam ou falham.

Ampliando a Produção Sem Comprometer a Qualidade

Aqui está a realidade desconfortável: o crescimento quebra coisas. Processos que funcionavam perfeitamente com uma receita anual de US$ 500.000 frequentemente falham com US$ 2 milhões. As verificações informais de qualidade que seus fabricantes experientes realizavam naturalmente tornam-se inconsistentes quando você está treinando novos funcionários e operando múltiplos turnos.

De acordo com especialistas em crescimento industrial , expandir um negócio de fabricação de metais pode levar a melhores economias de escala — com níveis aumentados de produção, você se beneficia de custos médios mais baixos por unidade, aumentando, assim, a rentabilidade. Mas essa vantagem de custo só se concretiza quando a qualidade permanece consistente.

Antes de buscar um crescimento agressivo, certifique-se de que estas bases estão sólidas:

- Procedimentos Documentados — Todo processo crítico deve ter instruções por escrito que novos funcionários possam seguir sem depender de conhecimento informal

- Pontos de Controle de Qualidade — Incorpore etapas de inspeção ao seu fluxo de trabalho em vez de identificar problemas apenas na inspeção final

- Sistemas de medição — Acompanhe taxas de rejeição, horas de retrabalho e reclamações de clientes para identificar problemas antes que eles se agravem

- Programações de manutenção de equipamentos — A manutenção preventiva evita falhas que interrompem a produção quando você está operando com capacidade máxima

Como saber se sua operação está pronta para escalar? Observe estes indicadores de crescimento que sinalizam prontidão para expansão:

- Recusar constantemente trabalhos devido a limitações de capacidade

- Taxas de retenção de clientes superiores a 80% com mínimas reclamações

- Desempenho de entrega no prazo acima de 95%

- Margens de lucro estáveis ou em melhoria ao longo de trimestres consecutivos

- Reservas de caixa suficientes para financiar o crescimento sem comprometer as operações

- Capacidade gerencial disponível para supervisionar a expansão sem negligenciar os clientes atuais

Faltam esses indicadores? Concentre-se em fortalecer os fundamentos antes de adicionar capacidade. Operações de aço rápido em NY e oficinas de Excel Sheet Metal que cresceram prematuramente muitas vezes se arrependem — novos equipamentos ficam subutilizados enquanto problemas de qualidade afastam clientes existentes.

Parcerias Estratégicas e Integração da Cadeia de Suprimentos

Você não pode fazer tudo sozinho — e não deveria tentar. Pesquisa sobre parcerias estratégicas confirma que colaborar com outras empresas, fornecedores e partes interessadas permite que empresas do setor metalúrgico aproveitem as forças mútuas e alcancem sucesso conjunto.

Considere três categorias de parcerias que aceleram o crescimento:

Parcerias com Fornecedores vá além da compra transacional. Desenvolver relacionamentos estratégicos com fornecedores de materiais proporciona acesso à alocação prioritária durante escassez, melhores preços por meio de compromissos de volume e suporte técnico que aprimora sua expertise na seleção de materiais. Quando operações de fabricação de aço em Nova York cultivam esses relacionamentos, elas obtêm vantagens competitivas às quais compradores puramente transacionais nunca têm acesso.

Prestadores de serviços complementares amplie suas capacidades sem investimento de capital. Talvez você tenha excelência em conformação e soldagem, mas não possua capacidade de acabamento. Associar-se a especialistas em pintura eletrostática ou galvanização permite oferecer soluções completas, enquanto cada parte se concentra em suas competências principais.

Parceiros de Fabricação lidar com trabalhos especializados para além do alcance do seu equipamento ou certificações. É nesse ponto que a terceirização estratégica se torna particularmente valiosa para empresas de fabricação em crescimento.

Imagine conseguir um contrato automotivo que exija estampagem de precisão e certificação IATF 16949 — capacidades que você não possui e não pode desenvolver rapidamente. Em vez de recusar a oportunidade, associar-se a fabricantes certificados permite que você se expanda para novos mercados mantendo os relacionamentos com clientes. Empresas como Shaoyi (Ningbo) Tecnologia Metal especializam-se exatamente nesse nicho — fornecendo peças personalizadas de estampagem metálica e conjuntos de precisão certificados pela IATF 16949 para chassis, suspensão e componentes estruturais. Seu prototipagem rápida em 5 dias e suporte abrangente de DFM permitem que fabricantes em crescimento explorem oportunidades no setor automotivo sem precisar desenvolver essas capacidades especializadas internamente.

Ao avaliar possíveis parceiros, especialistas em parcerias recomendam buscar pontos fortes complementares, objetivos e valores compartilhados e confiabilidade comprovada. Realize uma análise criteriosa para garantir que os parceiros possam cumprir seus compromissos antes de colocar em risco seus relacionamentos com clientes com base em seu desempenho.

Certificações Que Abrem Novas Portas de Mercado

Alguns mercados permanecem inacessíveis até que você possua as credenciais corretas. Os setores automotivo e aeroespacial exigem particularmente certificações que demonstrem um sistema de gestão da qualidade sistemático — não apenas boas intenções.

IATF 16949 representa o padrão internacional para sistemas de gestão da qualidade no setor automotivo. De acordo com a NSF, esta certificação fornece um Sistema de Gestão da Qualidade padronizado, com foco na promoção da melhoria contínua, enfatizando a prevenção de defeitos e a redução de variações e desperdícios na cadeia de suprimentos automotiva.

Por que a IATF 16949 é importante para a sua estratégia de crescimento? A maioria dos grandes fabricantes automotivos (OEMs) exige essa certificação para integrar sua cadeia de suprimentos. Sem ela, você fica excluído de contratos automotivos, independentemente da sua capacidade de fabricação. A certificação demonstra seu compromisso com:

- Gestão da qualidade sistemática incorporada em todas as operações

- Processos de melhoria contínua que reduzem defeitos ao longo do tempo

- Abordagens de gestão de riscos que identificam problemas proativamente

- Pensamento focado no cliente em todos os níveis organizacionais

O processo de certificação segue um ciclo de três anos com auditorias anuais garantindo a conformidade contínua. Sim, exige um esforço significativo — documentação, padronização de processos e comprometimento organizacional. Mas as organizações que alcançam a certificação relatam maior satisfação dos clientes, aumento da eficiência e melhor acesso ao mercado.

Além da IATF 16949, considere como outras certificações se alinham com seus mercados-alvo:

- ISO 9001 — O padrão fundamental de gestão da qualidade aplicável a diversos setores

- ISO 14001 — Certificação de gestão ambiental cada vez mais exigida por grandes fabricantes

- AS9100 — Padrão de qualidade para aeroespacial, destinado a empresas que buscam contratos na aviação

- Certificações AWS — Credenciais específicas para soldagem que validam a competência do operador

Para novas operações de metalurgia que consideram expansão no setor automotivo, mas que ainda não possuem certificação IATF 16949, a parceria com fabricantes certificados oferece acesso imediato ao mercado enquanto você desenvolve capacidades internas. Essa abordagem híbrida — atendendo clientes diretamente para trabalhos padrão enquanto terceiriza requisitos certificados — permite capturar oportunidades que, de outra forma, iriam para os concorrentes.

Os fabricantes que constroem sucesso duradouro pensam além dos pedidos do próximo mês. Eles investem em sistemas de qualidade que permitem escala, cultivam parcerias que ampliam capacidades e buscam certificações que abrem mercados premium. Seja você uma startup como a Excel Sheet Metal ou uma operação estabelecida pronta para o próximo nível, esses alicerces estratégicos determinam se o crescimento fortalecerá ou desestabilizará seu negócio.

A jornada do seu negócio de fabricação de chapas metálicas começou com o entendimento da indústria e a identificação do seu mercado. Ao longo do caminho, você lidou com alvarás, projetou instalações, selecionou equipamentos, dominou materiais, montou equipes e estabeleceu disciplina financeira. Agora, com estratégias de crescimento em mãos, você está preparado para transformar essa base em uma operação lucrativa e sustentável que atenderá clientes pelos anos vindouros.

Perguntas Frequentes Sobre Como Iniciar um Negócio de Fabricação de Chapas Metálicas

1. A fabricação de chapas metálicas é um bom negócio?

Sim, a fabricação de chapas metálicas é uma oportunidade de negócio lucrativa. O setor apoia indústrias rentáveis, incluindo automotiva, aeroespacial, construção civil e HVAC. O mercado global deverá ultrapassar 15 bilhões de libras até 2030, com mais de 50% dos componentes veiculares provenientes da fabricação de chapas metálicas. O sucesso depende do posicionamento estratégico no mercado, do investimento adequado em equipamentos e da criação de relacionamentos com clientes confiáveis que valorizam qualidade e consistência na entrega.

2. Quanto custa para começar um negócio de fabricação de chapas metálicas?

Os custos iniciais variam de menos de $100.000 para uma oficina básica com equipamentos manuais a mais de $500.000 para operações com tecnologia CNC. As principais categorias de custo incluem equipamentos ($50.000–$500.000+), melhorias na instalação ($20.000–$150.000), estoque inicial ($15.000–$50.000), reservas operacionais (3 a 6 meses de despesas) e licenças ($5.000–$25.000). A sua posição no mercado — seja atendendo empreiteiros locais ou buscando fabricação de precisão — impacta diretamente esses valores.

3. Que equipamentos são necessários para abrir uma oficina de fabricação metálica?

Os equipamentos essenciais para início incluem tesoura manual ou mecânica para corte, dobradeira hidráulica para conformação, soldadores MIG e TIG para união de peças, desemadoras e ferramentas de acabamento, além de equipamentos de medição. Conforme o crescimento do seu negócio, considere dobradeiras CNC para maior precisão repetitiva, prensas CNC de furação para padrões complexos e cortadoras a laser de fibra para designs intrincados. As escolhas de equipamento devem estar alinhadas ao seu mercado-alvo e às ofertas de serviço.

4. Quais licenças e alvarás são necessários para um negócio de fabricação de metais?

Os alvarás exigidos normalmente incluem alvará comercial, permissão de zoneamento para operações industriais, permissão de qualidade do ar para emissões, permissão para águas pluviais e aprovação do corpo de bombeiros. A conformidade ambiental segundo a Regra EPA NESHAP 6X aplica-se às operações que geram fumos de soldagem ou poeira metálica. As normas da OSHA exigem proteções em máquinas, requisitos de EPI e programas de segurança por escrito. Os requisitos variam conforme a localização, portanto consulte as autoridades locais durante o planejamento.

5. Como precificar trabalhos de fabricação em chapa metálica de forma lucrativa?

Construa a precificação utilizando cinco componentes: custos de materiais (incluindo porcentagem de perda), taxas de mão de obra totalmente carregadas, taxas de máquina que cobrem investimento em equipamentos e custos indiretos, alocação de custos indiretos para despesas indiretas e margem de lucro (normalmente entre 10-25%). Considere o tempo de preparação, manuseio de materiais e inspeção de qualidade. Para pedidos em volume, ajuste o preço por peça para refletir economias de escala. Acompanhe sempre os custos reais em relação às estimativas para aprimorar sua metodologia de precificação ao longo do tempo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —