Tecnologia de Prensa Servo na Estampagem Automotiva: Domínio do AHSS

RESUMO

Tecnologia de prensa servo para estampagem automotiva representa uma mudança fundamental em relação a sistemas mecânicos de velocidade fixa para soluções de conformação totalmente programáveis e de alto torque. Ao desacoplar a velocidade do cursor da rotação do motor, as prensas servo permitem que os engenheiros otimizem a velocidade no Ponto Morto Inferior (PMI) , permitindo a conformação precisa de Aços de Alta Resistência Avançados (AHSS) e alumínio sem trincas. Essa tecnologia oferece produtividade 30–50% maior por meio de perfis de movimento pendular, prolonga a vida útil das ferramentas ao reduzir o choque de ruptura súbita e reduz o consumo de energia em até 70% em comparação com sistemas hidráulicos. Para fabricantes automotivos, é a solução definitiva para equacionar os requisitos de leveza com a eficiência da produção em massa.

O Núcleo da Engenharia: Como a Tecnologia Servo Redefine a Estampagem

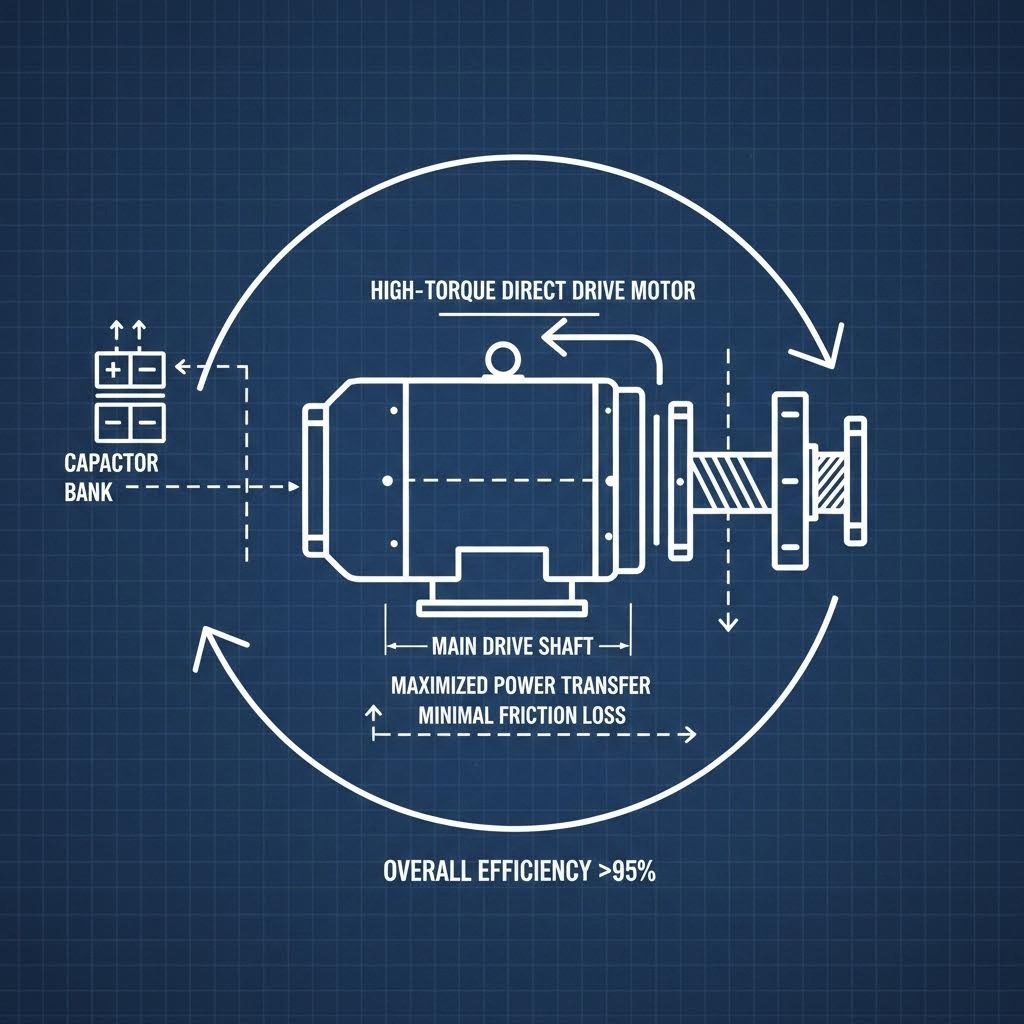

Para entender a dominância das prensas servo na fabricação moderna de automóveis, é necessário distingui-las das prensas mecânicas tradicionais acionadas por volante e dos sistemas hidráulicos por potência fluida. A inovação central reside no Transmissão Direta mecanismo. Diferentemente das prensas mecânicas, que armazenam energia em um volante girando continuamente e acionam uma embreagem para transferir força, uma prensa servo utiliza um servomotor de alto torque e baixa rotação diretamente acoplado ao eixo de acionamento (ou por meio de uma redução mínima). Essa arquitetura elimina o conjunto de embreagem e freio — historicamente os componentes que exigem mais manutenção em uma linha de prensas — e fornece disponibilidade total de torque em qualquer ponto do stroke.

O gerenciamento de energia nesses sistemas é sofisticado. Fabricantes líderes como AIDA e Schuler utilizam bancos de Capacitores (muitas vezes denominados sistemas de "Conservação e Otimização de Energia") para gerenciar os grandes picos de potência exigidos durante o stroke de conformação. Esses capacitores armazenam energia durante a parte do ciclo em que não ocorre conformação e a liberam instantaneamente durante o golpe, nivelando a demanda sobre a rede elétrica da instalação. Esse sistema de feedback em malha fechada permite precisão em nível de mícron, já que a posição do motor é continuamente monitorada e corrigida em tempo real, garantindo uma altura de fechamento consistente, independentemente da expansão térmica ou variação de carga.

Para instalações que ainda não estão prontas para investir em linhas de prensas completamente novas, atuadores servo lineares oferecer um caminho de retrofit. Conforme observado em análises recentes do setor, substituir cilindros hidráulicos por atuadores servo lineares pode reduzir a contagem de componentes em até 80%, eliminando unidades de potência hidráulica (HPUs) e os riscos associados de vazamentos de óleo e superaquecimento. Essa abordagem modular permite que estamadores alcancem precisão e limpeza em nível servo—críticos para conformar eletrônicos automotivos sensíveis ou componentes internos—sem a despesa de capital de uma instalação do zero.

Resolvendo o Desafio do Alivramento de Peso: Aplicações de AHSS e Alumínio

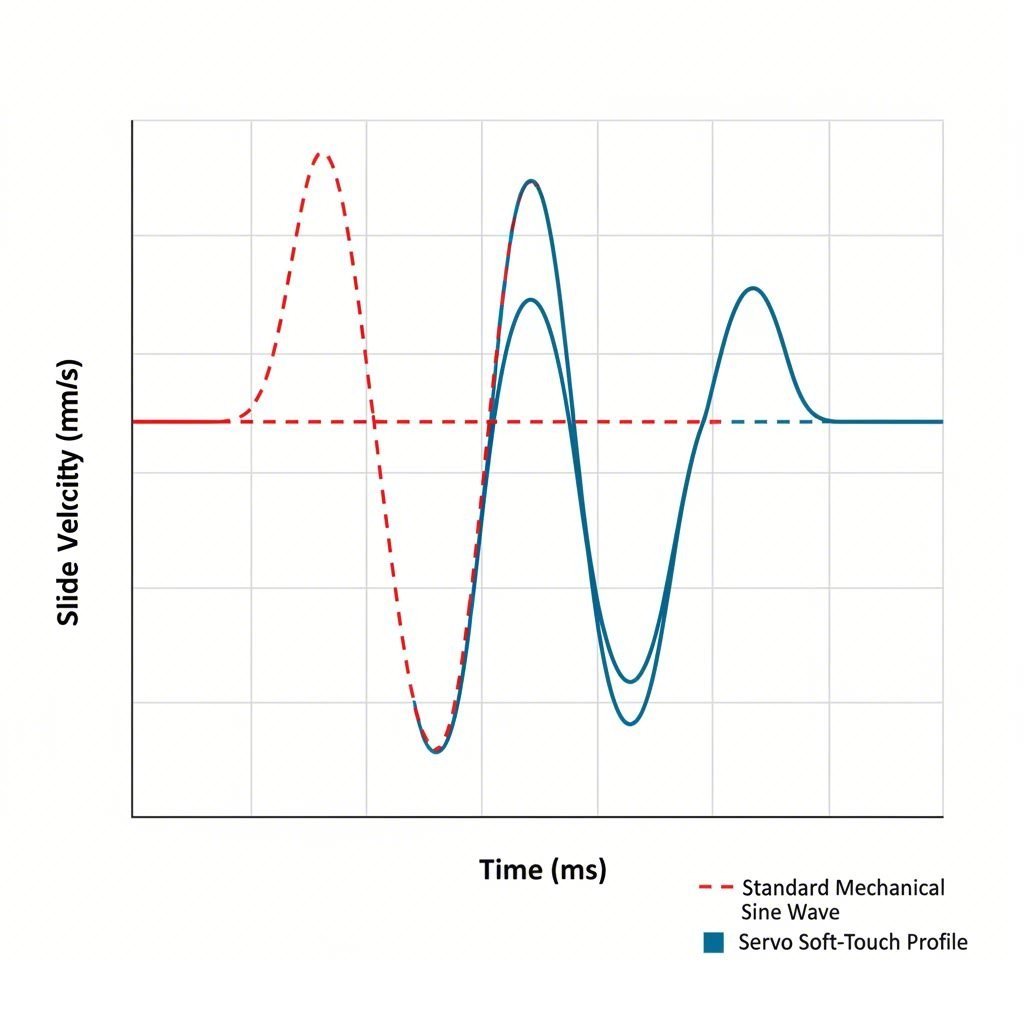

A transição para Veículos Elétricos (EV) tem acelerado a demanda por alivramento de peso nos veículos, levando os estamadores a trabalharem com materiais notoriamente difíceis de conformar: Aços Avançados de Alta Resistência (AHSS) e ligas de alumínio. Prensas mecânicas tradicionais, que atingem o material na velocidade máxima próxima ao ponto morto inferior (BDC), muitas vezes causam rachaduras ou retorno excessivo nesses materiais. A tecnologia de prensa servo resolve esse problema físico permitindo que o cabeçote desacelere logo antes do contato.

Ao reduzir a velocidade do cabeçote a um movimento lento no ponto morto inferior, permite-se que o material flua plasticamente em vez de fraturar por impacto. Essa capacidade de "reter" reduz significativamente retorno elástico —a tendência do metal de retornar à sua forma original—garantindo tolerâncias dimensionais mais rigorosas. Além disso, a possibilidade de controlar a liberação da força ajuda a mitigar snap-through (força reversa), o choque violento que ocorre quando o material se fratura. A redução do snap-through protege o estrado da prensa e prolonga significativamente a vida útil de matrizes progressivas caras.

Produzir essas geometrias complexas e leves exige não apenas máquinas avançadas, mas também parceiros de manufatura altamente capacitados. Para empresas automotivas que buscam preencher a lacuna entre prototipagem rápida e produção em alto volume, Shaoyi Metal Technology oferece soluções abrangentes de estamparia. Aproveitando a precisão certificada pela IATF 16949 e prensas com capacidade de até 600 toneladas, entregam componentes críticos como braços de controle e subestruturas que atendem aos padrões globais de OEMs, garantindo que os benefícios teóricos da tecnologia servo sejam concretizados em peças reais de produção.

Dominando Perfis de Movimento: O 'Segredo' do Servo

A característica definidora da tecnologia de prensa servo é a capacidade de executar perfis de movimento programáveis diferentemente do movimento fixo em forma de onda senoidal de uma prensa de manivela, uma prensa servo pode modificar sua velocidade e posição centenas de vezes dentro de um único stroke. Engenheiros utilizam esses perfis para combater defeitos específicos de conformação e otimizar tempos de ciclo.

- Movimento Pendular: Usado principalmente para aumentar as Pancadas Por Minuto (PPM). O martelo oscila para frente e para trás numa curta distância sem completar uma rotação completa de 360 graus, eliminando movimentos desnecessários. Isso pode aumentar a produção em 50% ou mais para peças rasas.

- Movimento de Elo (Toque Suave): Simula a cinemática de um acionamento por alavanca mecânica, mas com maior capacidade de ajuste. O cabeçote desacelera ao se aproximar da peça, mantém uma velocidade lenta de conformação e depois retrai rapidamente. Isso é ideal para aplicações de repuxo, onde manter o fluxo do material é crítico.

- Perfil de Repouso/Mantenção: O cabeçote para completamente no Ponto Morto Inferior (PMI) enquanto mantém a tonelagem total. Isso é essencial para estampagem a quente (permitindo que a peça seja resfriada no molde) ou processos dentro do molde, como roscamento ou inserção de componentes.

- Perfil de Restriquimento/Cunhagem: O martelo executa múltiplos golpes no Ponto Morto Inferior (PMI) dentro de um único ciclo para definir as dimensões finais e eliminar a recuperação elástica, efetivamente substituindo operações secundárias.

Otimizar essas curvas exige uma mudança de mentalidade. Em vez de perguntar "Quão rápido podemos operar?", os engenheiros devem perguntar "Qual é a velocidade ideal para esta classe específica de material?" Ao adaptar a curva do curso às características de escoamento do material, as prensadoras podem eliminar etapas secundárias de recozimento ou calibração, simplificando toda a cadeia de valor da fabricação.

Análise Econômica: Energia, Vida Útil da Matriz e Retorno sobre Investimento

Embora o investimento inicial em uma prensa servo seja maior do que o de uma prensa mecânica equivalente, o Retorno sobre Investimento (ROI) é impulsionado por três fatores: eficiência energética, manutenção da matriz e produtividade. Energia sob Demanda é um diferencial fundamental; ao contrário das bombas hidráulicas que ficam constantemente em marcha lenta ou volantes mecânicos que exigem energia contínua para manter o momento, os motores servo consomem potência significativa apenas durante o movimento. Dados do setor indicam que o consumo de energia pode ser reduzido entre 30% e 70%, um fator crítico com a elevação dos custos energéticos.

| Metricidade | Prensa mecânica | Prensa hidráulica | Prensa Servo |

|---|---|---|---|

| Uso de Energia | Alto (momento do volante) | Alto (bomba em marcha lenta) | Baixa (Sob demanda) |

| Velocidade de Deslizamento | Fixa (Onda senoidal) | Constante | Totalmente programável |

| Manutenção | Alta (Embraiagem/Freio) | Alta (Vedações/Óleo) | Baixa (Poucas partes móveis) |

| Precisão de Conformação | Moderado | Alto | Ultra-Alta (Nível de mícron) |

Além da energia, o impacto sobre vida útil da ferramenta é profundo. A redução do choque e da vibração significa que as arestas de corte permanecem mais afiadas por mais tempo e os componentes da matriz sofrem menos fadiga. Depoimentos de empresas de estampagem como a Small Parts Inc. indicam reduções de até 50% na manutenção das matrizes após a troca para servomotores. Quando combinado com os ganhos de produtividade dos modos de movimento pendular, o custo total por peça (CPP) geralmente cai abaixo do estampamento convencional nos primeiros 18–24 meses de operação.

Futuro Seguro: Indústria 4.0 e Estampagem Inteligente

As prensas servo são intrinsecamente máquinas "inteligentes", servindo como âncora para Indústria 4.0 iniciativas na oficina de prensagem. Como o sistema de acionamento é totalmente digital, ele gera uma grande quantidade de dados — torque, posição, temperatura e vibração — que podem ser analisados para manutenção preditiva. Análise de Assinatura de Carga permite que a prensa detecte variações sutis na dureza do material ou na lubrificação antes que uma peça defeituosa seja produzida, ajustando automaticamente a posição do cabeçote para compensar.

Essa conectividade permite a criação de Gêmeos digitais em que toda a simulação da linha de prensas é executada virtualmente antes mesmo de um molde físico ser usinado. Os engenheiros podem validar perfis de movimento e curvas de interferência em software, reduzindo drasticamente os tempos de configuração. À medida que a indústria automotiva avança rumo à fabricação autônoma, a capacidade da prensa servo de se autocorrigir e integrar-se a sistemas ERP em toda a fábrica torna-a um investimento seguro para a próxima geração de produção de veículos.

Perguntas Frequentes

1. Qual é a diferença entre uma prensa mecânica e uma prensa servo?

A diferença principal reside no mecanismo de acionamento e no controle. Uma prensa mecânica utiliza um volante, motor e sistema de embreagem-freio para armazenar e liberar energia, resultando em uma velocidade fixa do cabeçote e comprimento de stroke. Uma prensa servo utiliza um servomotor de alto torque para acionar diretamente o cabeçote, permitindo comprimentos de stroke totalmente programáveis, velocidades variáveis do cabeçote e a capacidade de permanecer parado ou inverter a direção em qualquer ponto do ciclo.

2. Como a tecnologia de prensa servo melhora a estampagem de AHSS?

As prensas servo melhoram a estampagem de Aço de Alta Resistência (AHSS) permitindo que o cabeçote desacelere significativamente logo antes do impacto e durante a parte de conformação do stroke. Isso reduz o choque sobre o material e permite mais tempo para a deformação plástica, minimizando defeitos comuns como trincas e springback que ocorrem quando o AHSS é conformado em altas velocidades em prensas tradicionais.

3. Uma prensa servo pode substituir uma prensa hidráulica?

Sim, em muitas aplicações. As prensas servo oferecem velocidade programável e capacidade de tonelagem total durante todo o curso, características das prensas hidráulicas, mas com velocidades significativamente mais altas, melhor eficiência energética e maior precisão. Embora as prensas hidráulicas ainda sejam usadas em aplicações de embutimento profundo que exigem cursos extremamente longos, as prensas servo estão substituindo-as com crescente frequência em componentes estruturais automotivos devido aos seus tempos de ciclo superiores e maior limpeza.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —