Fundição em Circuito Fechado: O Futuro da Reciclagem de Alumínio Automotivo

RESUMO

Reciclar alumínio na fundição sob pressão no setor automotivo é uma prática essencial de sustentabilidade que reduz significativamente o consumo de energia e as emissões de carbono. O objetivo principal é estabelecer sistemas fechados que utilizem materiais 100% reciclados, um processo que reduz em mais de 90% as necessidades energéticas em comparação com a produção de alumínio novo. Inovações na remoção de impurezas e na composição das ligas estão superando os desafios tradicionais, tornando possível fabricar peças automotivas de alto desempenho inteiramente a partir de sucata.

O Imperativo da Sustentabilidade: Por Que o Alumínio Reciclado é Fundamental para a Fabricação Moderna de Automóveis

Na corrida rumo a um futuro automotivo mais sustentável, poucos materiais oferecem as vantagens ambientais e de desempenho do alumínio reciclado. A indústria automotiva enfrenta uma enorme pressão para reduzir emissões, um desafio abordado em duas frentes: melhorar a eficiência de combustível e descarbonizar a cadeia de suprimentos. As peças fundidas em alumínio são fundamentais para ambos os esforços. Ao substituir componentes mais pesados de aço, as peças leves de alumínio reduzem o peso total do veículo, o que melhora diretamente a economia de combustível em veículos tradicionais e aumenta a autonomia dos veículos elétricos (EV).

No entanto, o benefício ambiental mais significativo reside na natureza circular do alumínio. A produção de alumínio primário a partir da sua matéria-prima, o minério de bauxita, é um processo extremamente intensivo em energia, que envolve mineração e eletrólise. Em contraste marcante, a reciclagem do alumínio — criando o chamado alumínio secundário — utiliza aproximadamente 90-95% menos energia. Essa economia substancial de energia se traduz diretamente em uma pegada de carbono menor para cada componente produzido. De acordo com dados do setor de fontes como Dynacast , essa eficiência é um motivo fundamental pelo qual 75% de todo o alumínio já produzido ainda está em uso hoje.

Esse compromisso com a reciclagem é um pilar essencial da economia circular. Instalações de fundição sob pressão, como as descritas por Autocast Inc. , muitas vezes reciclam 100% das suas aparas internas, desde rebarbas até peças que não atendem aos padrões de qualidade. Ao priorizar o alumínio secundário, os fabricantes de automóveis reduzem não apenas a dependência de matérias-primas virgens e os danos ambientais associados à mineração, mas também criam uma cadeia de suprimentos mais resiliente e economicamente eficiente. Essa mudança estratégica é essencial para cumprir as rigorosas regulamentações globais de emissões e a demanda dos consumidores por produtos mais sustentáveis.

O Processo de Reciclagem: De Aparas a Peças Fundidas de Alto Desempenho

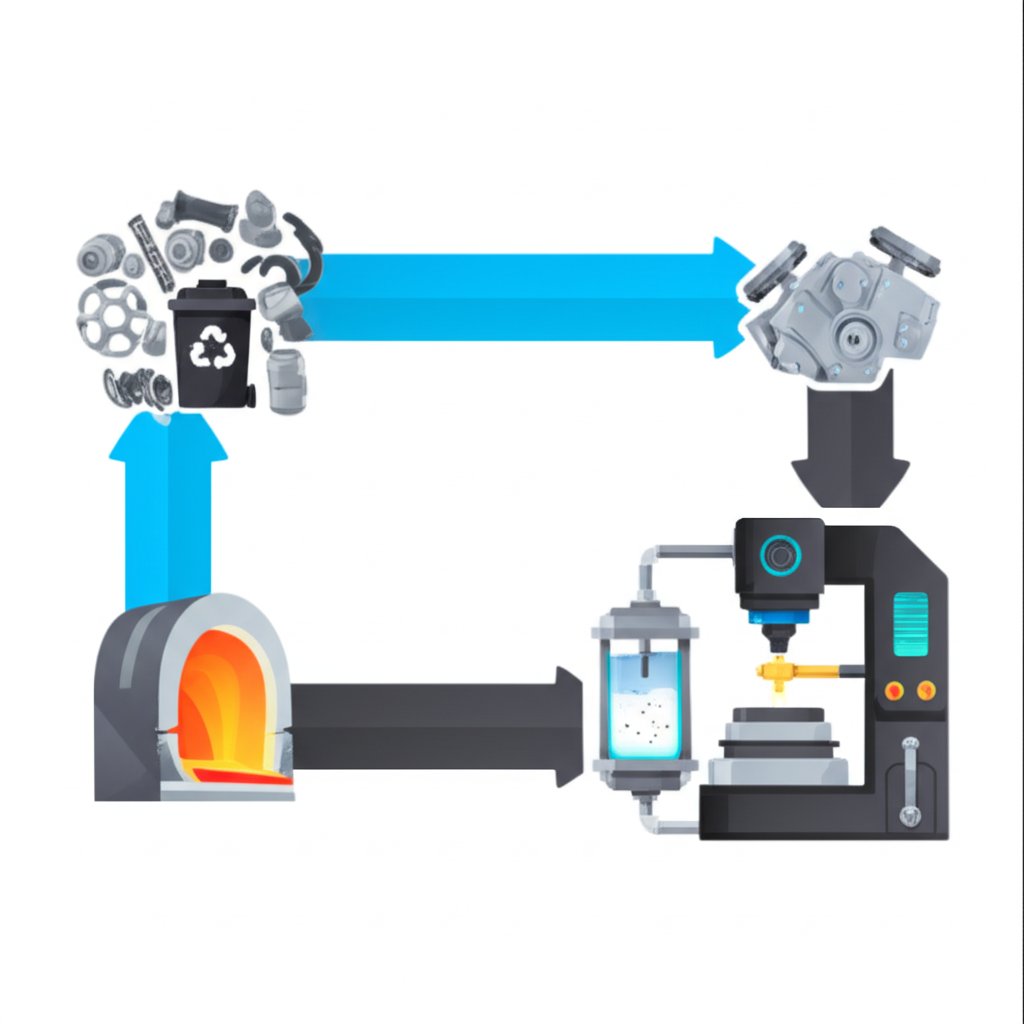

Transformar aparas de alumínio em uma peça automotiva de alto desempenho é um processo sofisticado que vai muito além da simples fusão e moldagem novamente. A jornada exige controle minucioso em cada etapa para garantir que o produto final atenda a rigorosos padrões de engenharia. Embora os passos específicos possam variar, o processo geralmente segue um caminho claro, desde a coleta até a purificação.

As etapas típicas no ciclo de reciclagem de alumínio incluem:

- Coleta e Classificação de Aparas: O processo começa com a coleta de sucata de alumínio proveniente de várias fontes, incluindo sobras industriais da fabricação (sucata pós-industrial) e componentes de veículos no fim de sua vida útil (sucata pós-consumo). A classificação é uma etapa inicial crítica. Como o alumínio é não magnético, ímãs grandes são usados para remover contaminantes ferrosos como o aço. Tecnologias avançadas também estão surgindo para lidar com desafios de classificação mais complexos. Por exemplo, conforme detalhado por Constellium , a Espectroscopia de Degradação Induzida por Laser (LIBS) pode diferenciar rapidamente entre várias ligas de alumínio, como as séries 5xxx e 6xxx utilizadas em carrocerias de automóveis, evitando que as valiosas ligas laminadas sejam rebaixadas em seu uso.

- Trituração e Limpeza: Após a classificação, a sucata é triturada em pedaços menores e uniformes. Isso aumenta a área de superfície para uma fusão mais eficiente e permite uma limpeza adicional. As peças são limpas para remover revestimentos, tintas, óleos e outros contaminantes não metálicos.

- Fusão e Ligação: O alumínio limpo e desfiado é carregado em grandes fornos e fundido. Nesta etapa, a composição do metal líquido é cuidadosamente analisada. Elementos de liga podem ser adicionados para ajustar a composição química e obter as propriedades específicas exigidas para uma determinada liga de fundição sob pressão, como a comum ADC12.

- Purificação e Remoção de Escória: Um desafio importante na reciclagem de alumínio fundido sob pressão é o gerenciamento de impurezas, particularmente o ferro. A contaminação por ferro pode tornar a peça fundida final frágil e propensa a falhas. Tradicionalmente, esse problema era resolvido diluindo a sucata fundida com alumínio primário de alta pureza. No entanto, processos modernos focam na remoção ou neutralização direta dessas impurezas por meio de filtração avançada e tratamentos químicos, o que constitui a base da verdadeira reciclagem em circuito fechado.

Gerir com sucesso este processo, especialmente o controle do teor de ferro, é o principal desafio técnico que distingue a reciclagem simples dos sistemas fechados de alto valor que a indústria automotiva busca aperfeiçoar. Superar esse desafio é essencial para produzir componentes estruturais que sejam ao mesmo tempo sustentáveis e seguros.

Inovações Tecnológicas: Alcançando a Reciclagem Real em Ciclo Fechado

A ambição de utilizar alumínio 100% reciclado em aplicações automotivas exigentes tem impulsionado significativas inovações tecnológicas. A indústria está avançando além dos métodos tradicionais de diluição e desenvolvendo técnicas sofisticadas para gerenciar impurezas e garantir desempenho. Duas abordagens líderes — purificação física e neutralização química — estão abrindo caminho para uma economia circular de alumínio verdadeiramente efetiva.

Um dos avanços mais proeminentes vem da Honda, que desenvolveu uma tecnologia para "Reciclagem Completa em Circuito Fechado". Conforme detalhado em seus anúncios, este sistema é projetado para processar sucata de alumínio fundido (liga especificamente ADC12) sem necessidade de adicionar alumínio virgem de alta pureza. O cerne do Tecnologia da Honda reside na remoção precisa de impurezas e no controle composicional durante a fase de fusão. Após mais de 17 rodadas de testes, este processo provou ser eficaz o suficiente para apoiar a produção de peças estruturais grandes para VE, incluindo aquelas produzidas por gigacasting, onde a integridade do material é fundamental.

Paralelamente, organizações de pesquisa estão explorando soluções metalúrgicas. O REMADE Institute está liderando projetos focados em neutralizar os efeitos nocivos das impurezas de ferro. Em vez de remover fisicamente o ferro, sua pesquisa investiga a adição de outros elementos—como Manganês (Mn), Cromo (Cr) e Cério (Ce)—ao alumínio fundido. Esses elementos alteram a estrutura cristalina dos intermetálicos contendo ferro, transformando-os de placas afiadas com formato de agulha, que causam fragilidade, em formas mais compactas e menos prejudiciais. Essa abordagem química tem como objetivo tornar o alumínio secundário com alto teor de ferro adequado para aplicações estruturais.

Esses avanços na ciência dos materiais fazem parte de uma tendência mais ampla do setor rumo a componentes especializados e de alto desempenho. Por exemplo, em áreas relacionadas, como conformação metálica automotiva, empresas como Shaoyi (Ningbo) Tecnologia Metal especializam-se em peças forjadas automotivas projetadas com precisão, demonstrando o compromisso generalizado do setor com processos de fabricação robustos e controlados em termos de qualidade, desde a prototipagem até a produção em massa.

As Vantagens Práticas: Desempenho e Custo das Ligas de Alumínio Reciclado

Além dos benefícios ambientais convincentes, a transição para o alumínio reciclado na fundição sob pressão é impulsionada por fortes vantagens práticas e econômicas. Um equívoco comum é que materiais reciclados são inerentemente inferiores aos seus equivalentes primários. No caso do alumínio, isso é falso. A estrutura atômica do metal não se degrada durante o processo de reciclagem, o que significa que ele mantém todas as suas propriedades físicas e mecânicas fundamentais, como resistência, durabilidade e resistência à corrosão. Com um controle preciso da composição durante a fusão, ligas de alumínio secundário podem ser projetadas para atender ou até superar as especificações das ligas primárias.

A vantagem prática mais significativa é o custo. O cálculo econômico está diretamente ligado ao consumo de energia. Como a produção de alumínio secundário requer até 95% menos energia do que a criação de alumínio primário, os custos de produção associados são substancialmente mais baixos. Essa eficiência de custo permite que os fabricantes produzam componentes de alta qualidade de forma mais acessível, uma vantagem competitiva especialmente importante no mercado automotivo sensível a preços. Esse incentivo financeiro é um forte impulsionador para a expansão da infraestrutura de reciclagem e a adoção de sistemas de ciclo fechado.

Ao avaliar as duas fontes de material, a escolha torna-se clara para a maioria das aplicações. Embora certos setores altamente especializados, como aeroespacial, ainda possam depender do alumínio primário devido a regulamentações rigorosas, o alumínio secundário é a opção superior para a grande maioria das necessidades de fundição sob pressão no setor automotivo, oferecendo um equilíbrio ideal entre desempenho, custo e sustentabilidade.

Alumínio Primário vs. Alumínio Secundário: Uma Comparação

| Fator | Alumínio primário | Alumínio Secundário (Reciclado) |

|---|---|---|

| Impacto Ambiental | Alta (Mineração de bauxita, altas emissões de CO2) | Baixa (Reduz resíduos em aterros e mineração) |

| Consumo de Energia | Muito elevado | Até 95% menor do que o primário |

| Custo | Alta (Impulsionada pelos preços da energia) | Significativamente Menor |

| Desempenho | Alta qualidade, precisamente controlada | Qualidade equivalente com processamento adequado |

Perguntas Frequentes

1. O alumínio fundido sob pressão é reciclável?

Sim, o alumínio fundido sob pressão é altamente reciclável. Na verdade, a maioria dos produtos de alumínio fundido sob pressão é feita a partir de ligas de alumínio secundárias (recicladas). Após um veículo atingir o fim de sua vida útil, seus componentes de alumínio podem ser coletados, rederretidos e purificados para criar novas ligas secundárias, que são então usadas na fabricação de novas peças fundidas sob pressão em um processo circular.

2. O que é a reciclagem de alumínio automotivo no fim da vida útil, uma análise do túmulo à portaria?

Uma análise "do túmulo à portaria" é uma avaliação abrangente utilizada para medir a eficiência de um sistema de reciclagem. No contexto do alumínio automotivo, ela acompanha o material desde a sua fase de descarte (o "túmulo" do veículo) até todas as etapas da cadeia de coleta, separação e reprocessamento, até o ponto em que se torna um material bruto utilizável (o lingote reciclado, ou "portaria"). Esse tipo de análise ajuda a identificar perdas de material e ineficiências nos processos, fornecendo uma visão clara da taxa geral de reciclagem, que no caso do alumínio automotivo é muito alta, muitas vezes excedendo 90%.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —