Segredos da Qualidade em Chapas Metálicas: 8 Fatores que os Fornecedores Não Contam

Compreendendo o que Define a Qualidade da Chapa Metálica

Já se perguntou por que duas chapas metálicas que parecem idênticas podem ter desempenhos tão diferentes em aplicações do mundo real? A resposta está em compreender o que realmente separa materiais premium de produtos padrão. Ao avaliar chapa metálica de qualidade, você precisa de mais do que a palavra de um fornecedor — precisa de critérios concretos para avaliá-la por conta própria.

Qualidade em chapas metálicas não é apenas jargão de marketing. É uma combinação mensurável de propriedades do material, precisão na fabricação e características de desempenho que impactam diretamente o sucesso do seu projeto. Seja você comprando componentes automotivos, sistemas de climatização ou aplicações arquitetônicas, conhecer esses fundamentos capacita você a tomar decisões informadas.

O que Separa a Chapa Metálica Premium do Produto Padrão

Pense desta forma: o produto padrão cumpre sua função, mas a chapa metálica premium antecipa os desafios que sua aplicação enfrentará. A diferença aparece em três áreas críticas.

Primeiro, há resistência à Tração —a quantidade de força necessária para puxar o material até o seu ponto de ruptura. De acordo com as normas do setor, esta propriedade determina quão bem o seu produto acabado suporta tensões sem falhar. Segundo, maleabilidade afeta a forma como o metal responde durante processos de fabricação como dobragem e conformação. Materiais premium mantêm sua integridade durante operações complexas de moldagem. Terceiro, resistência à corrosão dita a durabilidade, especialmente em ambientes exigentes onde há umidade ou produtos químicos presentes.

O estoque padrão pode atender às especificações mínimas, mas a fabricação de qualidade em chapas metálicas começa com materiais que superam os requisitos básicos. Essa diferença torna-se evidente quando as peças precisam se encaixar com exatidão ou suportar anos de estresse operacional.

Os Quatro Pilares da Avaliação de Qualidade em Chapa Metálica

Como você avalia se a chapa metálica atende aos seus padrões de qualidade? Concentre-se nestes quatro indicadores essenciais:

- Composição do material: A liga específica e a composição elementar determinam as propriedades mecânicas. Certificações de organizações como ASTM ou ISO verificam se os materiais atendem às especificações documentadas quanto à resistência, ductilidade e resistência química.

- Precisão de Espessura: A consistência da espessura em toda a chapa é importante. A precisão dimensional garante que as peças se encaixem corretamente durante a montagem — mesmo pequenos desvios podem causar defeitos funcionais ou problemas de montagem.

- Uniformidade do Acabamento: A qualidade da superfície afeta tanto a estética quanto a funcionalidade. Observe a ausência de defeitos como inclusões, porosidade, pontos de corrosão ou descoloração que possam comprometer o desempenho.

- Integridade estrutural: Isso engloba a ausência de empenamentos, tensões internas e defeitos de fabricação. Chapas metálicas de qualidade mantêm sua forma pretendida e resistem à deformação durante o processamento e na utilização final.

Compreender esses pilares oferece um framework para avaliar as ofertas de qualquer fornecedor. Em vez de depender apenas de comparações de preço, você pode analisar se os materiais atendem genuinamente aos requisitos do seu projeto. Esse conhecimento mostra-se especialmente valioso ao trabalhar com fornecedores de qualidade em chaparia ou qualquer parceiro de fabricação — você falará a mesma língua e reconhecerá quando atalhos possam comprometer seus resultados.

Tipos de Materiais e Suas Características de Qualidade

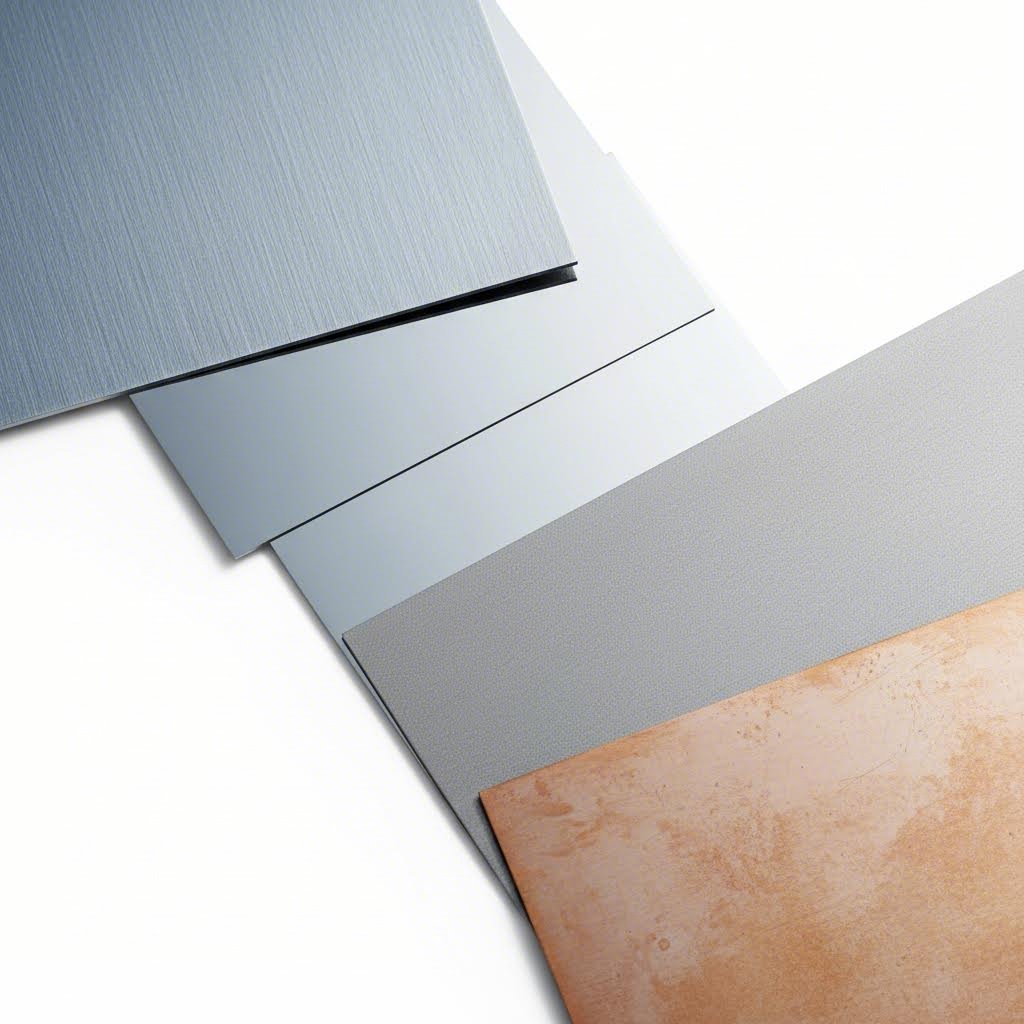

Agora que você entende como avaliar a qualidade, vamos explorar os próprios materiais. Eis o que a maioria das oficinas de chaparia não explica abertamente: cada tipo de material possui indicadores de qualidade distintos que afetam o desempenho em aplicações específicas. Conhecer essas diferenças ajuda você a selecionar o material certo — não apenas a opção mais barata.

Os metais laminados mais comuns incluem aço (em vários graus), alumínio, aço inoxidável e cobre. Cada um traz propriedades únicas, e compreender suas características evita erros dispendiosos entre a seleção do material e as exigências da aplicação.

Graus de Aço e Suas Implicações de Qualidade

O aço domina o mercado de chapas metálicas, mas nem todo aço é igual. De acordo com a World Steel Association , existem mais de 3.500 graus de aço disponíveis. O grau escolhido influencia diretamente a resistência, trabalhabilidade e durabilidade.

Os graus de aço seguem um sistema padronizado de numeração desenvolvido pela Sociedade de Engenheiros Automotivos (SAE). Veja como interpretar esses números:

- Primeiro dígito: Identifica o elemento de liga principal (1XXX indica aço ao carbono)

- Segundo dígito: Refere-se aos elementos de liga secundários

- Últimos dois dígitos: Indicam o teor de carbono em centésimos de percentual em peso

Por exemplo, o aço 1020 indica que se trata de um aço ao carbono sem ligas secundárias e com teor de carbono de 0,20% — tornando-o um aço ao carbono baixo com boa conformabilidade. Um teor maior de carbono aumenta a resistência, mas reduz a ductilidade, que é a capacidade do metal de ser esticado ou conformado sem rachar.

As categorias de aço ao carbono dividem-se conforme o teor de carbono:

- Aço de baixo carbono (aço macio): Até 0,3% de carbono — excelente para conformação e soldagem

- Aço carbono médio: de 0,3% a 0,6% de carbono — equilibra resistência e trabalhabilidade

- Aço de alta carbono: Superior a 0,6% de carbono — máxima resistência, mas formabilidade limitada

Ao trabalhar com fornecedores domésticos personalizados de metais, compreender essas classificações ajuda você a verificar se está recebendo exatamente o que sua aplicação exige.

Características de Desempenho: Alumínio vs Aço Inoxidável

Escolher entre alumínio e aço inoxidável? Essa decisão geralmente envolve trade-offs entre peso, resistência à corrosão e custo.

O alumínio pesa quase um terço da densidade do aço. Para duas peças com geometria idêntica, uma peça de aço pesa quase três vezes mais. Essa vantagem de peso torna o alumínio essencial para aplicações automotivas, aeroespaciais e outras onde a redução de massa melhora a eficiência. De acordo com especialistas em materiais, o limite de resistência à tração do alumínio varia de 40 a 690+ MPa , dependendo da liga e do tratamento térmico.

O alumínio também possui uma defesa embutida contra corrosão. Quando exposto ao oxigênio, forma uma camada de óxido de alumínio que atua como uma armadura sobre a superfície exposta — ao contrário do óxido de ferro (ferrugem), que é fraco e se desfaz. Isso torna o alumínio ideal para projetos de fabricação de metais na Flórida e outros ambientes úmidos ou costeiros.

O aço inoxidável, composto por pelo menos 10,5% de cromo, oferece resistência à corrosão superior em comparação com o aço comum. Os três tipos principais incluem:

- Aço Inoxidável Austenítico: Não magnético, contém cerca de 18% de cromo com 8% de níquel — comum em cozinhas comerciais e processamento de alimentos

- Aço Inoxidável Ferrítico: Teor mais baixo de níquel, 12-17% de cromo — bom para acabamentos automotivos e eletrodomésticos

- Aço Inoxidável Martensítico: Magnético e tratável termicamente, 11-17% de cromo — usado para ferramentas de corte e instrumentos cirúrgicos

O cobre merece menção para aplicações especializadas. Sua excelente condutividade elétrica o torna ideal para fiação e eletrônicos. As chapas de cobre resistem à ferrugem porque não possuem teor suficiente de ferro, e o material se torna mais forte quando ligado a outros elementos.

Comparação de Materiais à Primeira Vista

Use esta tabela para comparar rapidamente as opções de materiais para o seu próximo projeto:

| Tipo de Material | Indicadores de qualidade | Melhores Aplicações | Classificação de Durabilidade | Nível de Custo |

|---|---|---|---|---|

| Aço Carbono Doce (1008, A36) | Excelente conformabilidade, espessura consistente, boa qualidade de soldagem | Componentes estruturais, peças de máquinas, construção | Moderada (requer revestimento para proteção contra corrosão) | Baixa |

| Aço de Alta Resistência (4130) | Resistência à tração superior, tratável termicamente, estrutura de grãos uniforme | Estruturas aeroespaciais, chassis automotivos, componentes de alta resistência | Alto | Alto |

| Aço Inoxidável (304, 316) | Resistência à corrosão, qualidade do acabamento superficial, verificação do teor de cromo | Processamento de alimentos, equipamentos médicos, aplicações marítimas | Excelente | Médio-Alto |

| Alumínio (5052, 6061) | Relação peso-resistência, integridade da camada de óxido, certificação da liga | Painéis automotivos, utensílios de cozinha, carcaças de eletrônicos | Boa (camada de óxido auto-protetora) | Médio |

| Alumínio de Alta Resistência (7075) | Verificação da resistência à tração, designação de tempero, resistência à fadiga | Componentes aeroespaciais, peças automotivas de alto desempenho | Boa | Médio-Alto |

| Cobre | Classificações de condutividade, porcentagem de pureza, uniformidade do acabamento superficial | Instalações elétricas, encanamento, arquitetura decorativa | Excelente (sem ferrugem) | Alto |

| Aço Galvanizado | Espessura do revestimento de zinco, qualidade de aderência, uniformidade da cobertura | Dutos de climatização, construção externa, chassis automotivo | Muito bom | Baixa-Média |

Observe como os indicadores de qualidade variam conforme o tipo de material. Uma avaliação de qualidade para o alumínio foca na relação resistência-peso e nas designações de tempero, enquanto a avaliação de aço inoxidável prioriza o teor de cromo e o acabamento superficial. Compreender essas distinções evita que você aplique critérios incorretos ao seu processo de seleção de materiais.

Com os tipos de material esclarecidos, o próximo fator crítico é a espessura — e o sistema numérico de calibre que a define gera confusão para muitos compradores.

Seleção de Calibre e Espessura para Resultados Ótimos

Aqui está algo que a maioria dos fornecedores não explica: o sistema de numeração de calibres funciona ao contrário do que se poderia esperar. Um número maior de calibre significa, na verdade, metal mais fino. Parece confuso? Você não está sozinho. Esse sistema contra-intuitivo confunde até compradores experientes — e entendê-lo é essencial para selecionar chapas metálicas de qualidade que atendam aos requisitos do seu projeto.

De acordo com especialistas do setor, a espessura em calibre remonta aos anos 1800, antes da existência de padrões universais de medição. O sistema teve origem nas operações de trefilação de arame, nas quais cada passagem sucessiva por uma matriz reduzia o diâmetro do fio. Mais passagens significavam fio mais fino — e um número de calibre maior. Essa peculiaridade histórica persiste até hoje, criando um sistema de medição no qual o aço de calibre 10 é consideravelmente mais espesso que o aço de calibre 20.

Decodificando os Números de Calibre de Chapas Metálicas

O sistema de calibres apresenta dois desafios que podem comprometer a sua seleção de material. Primeiro, os incrementos entre os números de calibre não são iguais. Passar do calibre 3 para o calibre 4 em aço inoxidável reduz a espessura em 0,016 polegadas, enquanto passar do calibre 24 para o calibre 25 altera a espessura apenas em 0,003 polegadas. Segundo — e isso pega muitos compradores de surpresa — os números de calibre significam espessuras diferentes para materiais diferentes .

Considere este exemplo dos recursos metálicos da Ryerson:

- aço inoxidável calibre 14 = 0,0751 polegadas

- aço carbono calibre 14 = 0,0747 polegadas

- alumínio calibre 14 = 0,0641 polegadas

Isso representa uma diferença de 0,011 polegadas entre aço inoxidável e alumínio no mesmo calibre — bem fora das tolerâncias aceitáveis para aplicações de precisão. Usar a tabela de calibres errada pode significar pedir material que não atende às especificações do seu projeto.

Por que essa variação existe? Conforme explica a Xometry, os números de calibre foram desenvolvidos com base no peso da chapa para um determinado material, e não na espessura dimensional real. Como diferentes metais possuem densidades distintas, o mesmo número de calibre se traduz em medidas físicas diferentes.

Correlacionando Espessura com Requisitos do Projeto

A seleção da espessura correta envolve o equilíbrio entre diversos fatores: requisitos estruturais, limitações de peso, processos de fabricação e custo. Veja como considerar cada um desses aspectos:

Requisitos Estruturais ditam a espessura mínima. Uma chapa metálica de calibre 10 (aproximadamente 3,4 mm ou 0,1345 polegadas para o aço) suporta aplicações pesadas, como componentes estruturais e conjuntos resistentes à carga. Calibres mais finos são adequados para carcaças, painéis e elementos decorativos onde os requisitos de resistência são menores.

Processos de fabricação influenciam também a seleção. A fabricação personalizada de metais de qualidade envolve frequentemente operações de dobragem, conformação ou soldagem. Materiais mais espessos resistem melhor à deformação durante o manuseio, mas exigem mais força para serem conformados. Espessuras mais finas dobram com mais facilidade, mas correm o risco de empenar ou rasgar durante operações agressivas de conformação.

Considerações sobre peso importante para aplicações onde a massa afeta o desempenho. Projetos automotivos e aeroespaciais frequentemente especificam a menor espessura possível que atenda aos requisitos estruturais, a fim de minimizar o peso.

Use esta tabela de referência para associar números comuns de calibre às suas medidas reais e aplicações típicas:

| Número da Medida | Espessura do aço (polegadas) | Espessura do Aço (mm) | Espessura do aço inoxidável (polegadas) | Espessura do alumínio (polegadas) | Aplicações Recomendadas |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Componentes estruturais pesados, equipamentos industriais, peças de chassis |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Suportes estruturais, proteções de máquinas, carcaças pesadas |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Painéis automotivos, carcaças de equipamentos, componentes com tensão moderada |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Dutos de climatização (HVAC), painéis de eletrodomésticos, aplicações estruturais leves |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Trabalhos gerais em chapa metálica, armários, molduras decorativas |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Caixas leves, carcaças de eletrônicos, painéis não estruturais |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Chapas de proteção contra água, dutos leves, aplicações decorativas |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Carcaças de parede fina, protótipos, aplicações com baixa tensão |

Observe como o mesmo número de calibre resulta em espessuras diferentes entre os materiais. Por isso, especificar a espessura dimensional em polegadas ou milímetros — em vez de apenas o calibre — reduz erros de pedido e garante que você receba material que atenda aos requisitos do seu projeto.

Há também um limite prático a ser considerado: a maioria das chapas metálicas possui um limite inferior em torno de 0,5 mm e um limite superior de 6 mm. De acordo com as normas da indústria, qualquer metal mais espesso que 6 mm é classificado como chapa grossa (placa), e não como chapa metálica.

Tomar uma decisão informada sobre a espessura da chapa metálica reduz desperdícios e custos de produção. Antes de definir o calibre, considere a aplicação, o tipo de material, fatores ambientais, normas do setor, peso e orçamento.

Ao trabalhar com fornecedores—seja ao procurar dobragem de chapas metálicas perto de mim ou avaliar um fabricante especializado—confirme sempre tanto o número da espessura quanto a espessura dimensional real nas suas especificações. Essa verificação dupla evita mal-entendidos e garante que sua chapa metálica de qualidade chegue pronta para a sua aplicação específica.

Com os tipos de material e fundamentos de espessura abordados, a próxima consideração é como os requisitos de qualidade variam entre diferentes indústrias e aplicações.

Requisitos de Qualidade em Diferentes Indústrias

Eis o que torna difícil avaliar chapas metálicas: o mesmo material que se destaca em uma aplicação pode falhar completamente em outra. Um painel de aço galvanizado de 16-gauges perfeito para dutos de HVAC pode ser totalmente inadequado para componentes automotivos de precisão. Compreender como os requisitos de qualidade variam entre indústrias ajuda você a especificar materiais que realmente funcionem—não apenas materiais que pareçam bons no papel.

A maioria dos fornecedores especializa-se em um ou dois setores, o que significa que seus padrões de qualidade refletem essas necessidades específicas. Quando você está comprando para várias aplicações — ou ingressando em áreas desconhecidas — precisa de uma perspectiva mais ampla sobre o que realmente significa "qualidade" em cada contexto.

Requisitos Automotivos e de Componentes de Precisão

A indústria automotiva exige algumas das tolerâncias mais rigorosas na fabricação de chapas metálicas. Por quê? Porque os componentes devem se encaixar com precisão em milhares de conjuntos, resistir à vibração contínua e funcionar de forma confiável por anos em condições adversas.

Ao avaliar chapas metálicas para aplicações automotivas, concentre-se nestes critérios críticos de qualidade:

- Precisão Dimensional: As tolerâncias geralmente estão dentro de ±0,1 mm para componentes estampados — qualquer valor além disso causa problemas de encaixe durante a montagem

- Consistência do acabamento superficial: Painéis visíveis do corpo exigem acabamentos uniformes, livres de arranhões, amassados ou marcas de ferramentas que possam aparecer através da tinta

- Formabilidade sem retorno elástico: Os aços de alta resistência devem dobrar de forma previsível sem recuperação elástica excessiva que distorça as dimensões finais

- Resistência à Fadiga: Componentes de suspensão e chassis suportam milhões de ciclos de tensão ao longo da vida útil de um veículo

- Soldabilidade: Os materiais devem ser unidos limposamente, sem porosidade ou rachaduras que comprometam a integridade estrutural

A fabricação de componentes de precisão — seja para automotivo, aeroespacial ou máquinas industriais — apresenta exigências semelhantes. Oficinas mecânicas em Naples, Flórida, e instalações de fabricação em todo o país aplicam esses padrões ao produzir peças onde a falha não é uma opção. A principal diferença em relação a outras indústrias? Cada especificação é documentada, verificada e rastreada até as certificações dos materiais.

Normas para Equipamentos de HVAC e Industriais

As aplicações de HVAC priorizam propriedades diferentes das dos componentes de precisão. Dutos e carcaças de equipamentos devem resistir à corrosão, manter a rigidez estrutural sob variações de temperatura e, muitas vezes, atender a códigos de segurança contra incêndio.

Indicadores de qualidade para chapas metálicas de HVAC incluem:

- Qualidade da galvanização: A espessura e aderência do revestimento de zinco impedem a ferrugem em ambientes úmidos — o revestimento mínimo G90 (0,90 oz/ft²) é padrão na maioria dos dutos

- Integridade das emendas: Emendas adequadamente formadas evitam vazamentos de ar que reduzem a eficiência do sistema

- Consistência da espessura: Espessura uniforme garante características previsíveis de fluxo de ar e desempenho acústico

- Tolerância à expansão térmica: Os materiais devem suportar ciclos repetidos de aquecimento e resfriamento sem deformar ou se separar nas juntas

Equipamentos industriais acrescentam requisitos de durabilidade. Revestimentos para máquinas, painéis de controle e equipamentos de processamento estão sujeitos a impactos, exposição a produtos químicos e protocolos rigorosos de limpeza. Chapas de aço inoxidável dos graus 304 ou 316 tornam-se essenciais na presença de substâncias corrosivas.

Padrões de Qualidade para Construção e Arquitetura

Telhados, calhas e estruturas metálicas arquitetônicas enfrentam desafios únicos: décadas de exposição ao tempo, movimentação térmica e expectativas estéticas que outros setores não consideram.

De acordo com Heather & Little , com mais de 90 anos de experiência em trabalhos de metais finos arquitetônicos, materiais de construção de qualidade devem demonstrar:

- Resistência à corrosão adequada ao ambiente: Instalações costeiras exigem proteção diferente das aplicações no interior—cobre e aço inoxidável apresentam bom desempenho em ambientes marinhos onde o aço galvanizado tem dificuldades

- Durabilidade do acabamento: Superfícies pintadas, com revestimento em pó ou anodizadas devem resistir à degradação por raios UV, descascamento e desbotamento durante ciclos de vida de 20 anos ou mais

- Gestão da Expansão Térmica: As chapas de telhado podem sofrer variações de temperatura superiores a 100°F—juntas de expansão e sistemas de fixação devem acomodar o movimento sem deformações

- Consistência Estética: Elementos arquitetônicos visíveis exigem correspondência de cor entre diferentes lotes de produção e resistência ao "efeito panela de óleo" (distorção ondulada da superfície)

- Conformidade com o Código: As classificações de resistência ao fogo, resistência à elevação pelo vento e classificações de impacto variam conforme a jurisdição e o tipo de edifício

Empreiteiros de soldagem em Nápoles, FL, e oficinas mecânicas em instalações de Nápoles que atuam em projetos arquitetônicos entendem que essas instalações se tornam elementos permanentes do edifício. Compromissos com a qualidade manifestam-se como falhas prematuras, vazamentos ou deterioração visível, o que reflete negativamente sobre todos os envolvidos.

Qualidade Específica por Setor em Breve Visualização

Considere como o mesmo fator de qualidade tem peso diferente nos diversos setores:

| Fator de Qualidade | Prioridade Automotiva | Prioridade HVAC | Prioridade Arquitetônica | Prioridade industrial |

|---|---|---|---|---|

| Tolerância dimensional | Crítico (±0,1 mm) | Moderado (±0,5 mm) | Moderado | Varia conforme a aplicação |

| Acabamento da superfície | Crítico para peças visíveis | Baixa prioridade | Crítico | Baixo a moderado |

| Resistência à corrosão | Alta (peças do assoalho) | Alto | Crítico | Varia conforme o ambiente |

| Resistência à Fadiga | Crítico | Baixa prioridade | Moderado | Alta para peças móveis |

| Consistência estética | Crítica para painéis da carroceria | Não aplicável | Crítico | Baixa prioridade |

| Requisitos de Certificação | Extensiva (IATF 16949) | Moderada (UL, SMACNA) | Dependente do código | Específico para Aplicação |

Essa perspectiva transversal revela por que a definição de um único fornecedor sobre "qualidade" pode não corresponder às suas necessidades específicas. Um fabricante focado principalmente em sistemas de climatização aplica padrões diferentes daquele que atende ao setor automotivo — mesmo utilizando os mesmos materiais básicos.

Compreender essas exigências específicas por setor prepara você para fazer perguntas mais assertivas ao avaliar fornecedores. Mas qualidade não se refere apenas aos materiais brutos — diz respeito igualmente à forma como esses materiais são transformados durante a fabricação.

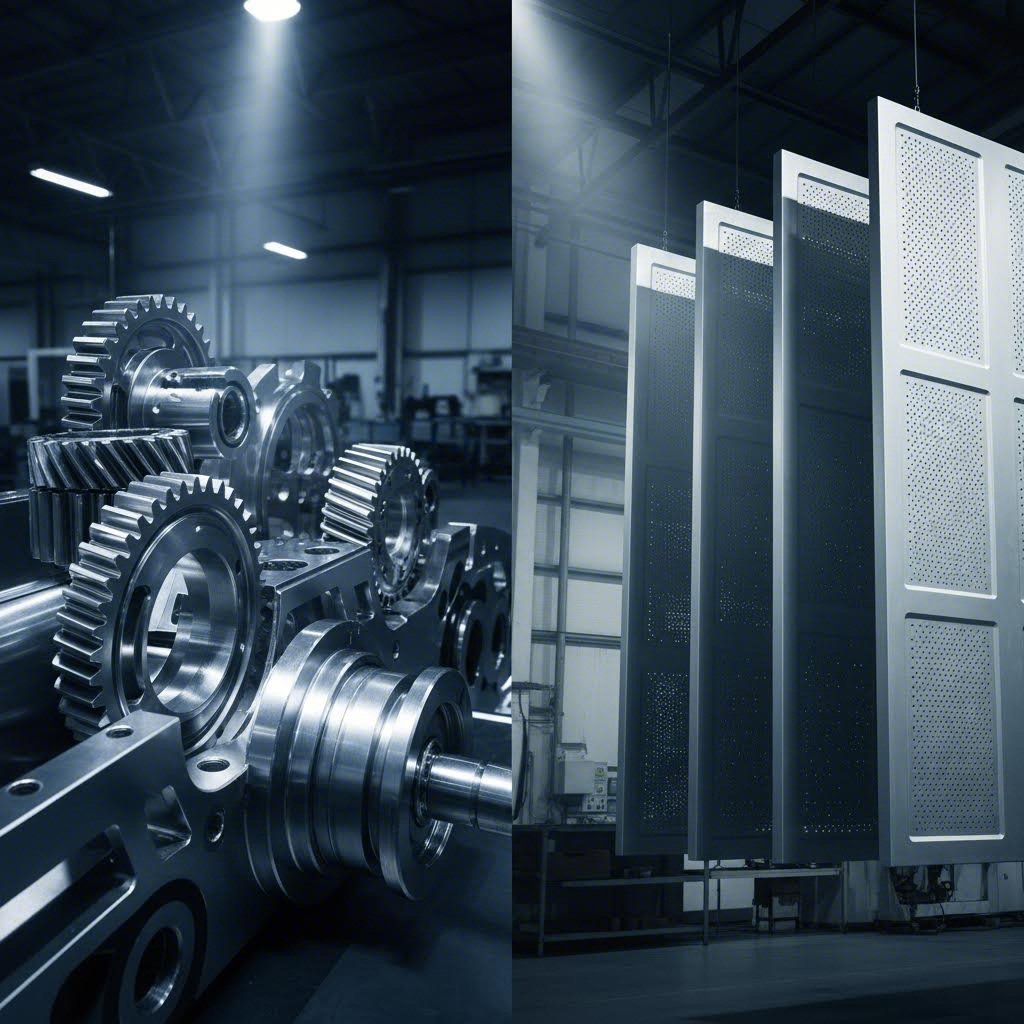

Processos de Fabricação Que Determinam a Qualidade Final

Você selecionou o material certo e especificou a espessura correta. Agora surge a questão crítica que a maioria dos fornecedores evita: como o próprio processo de fabricação afeta o seu produto final? A verdade é que até mesmo chapas metálicas premium podem se tornar sucata se os processos de corte, dobragem, conformação ou soldagem introduzirem defeitos. Compreender o processo de fabricação de chapas metálicas capacita você a avaliar se os métodos do fornecedor preservam — ou comprometem — a qualidade do material.

De acordo com a Prime Fabrication, o controle de qualidade na fabricação de metais envolve monitorar cada etapa para minimizar defeitos, garantir consistência e produzir produtos acabados de alta qualidade. Cada estágio da fabricação apresenta oportunidades para melhoria da qualidade — ou degradação da qualidade. Vamos analisar o que acontece em cada etapa e o que procurar ao avaliar componentes acabados.

Corte de Precisão e Seu Impacto na Qualidade da Borda

O corte é onde começa a fabricação, e o método utilizado afeta diretamente a qualidade da borda, a precisão dimensional e os processos posteriores. Os serviços modernos de corte preciso de metais utilizam várias tecnologias, cada uma com implicações distintas em termos de qualidade:

- Corte a laser: Oferece precisão inigualável para formas complexas com zonas afetadas pelo calor mínimas — ideal para peças que exigem tolerâncias rigorosas

- Corte por plasma: Mais rápido para materiais mais espessos, mas produz bordas mais rugosas que podem exigir acabamento secundário

- Corte por jato d'água: Elimina completamente a deformação térmica, preservando as propriedades do material em aplicações sensíveis ao calor

- Cisalhamento mecânico: Economicamente eficaz para cortes retos, mas pode causar deformação nas bordas em chapas mais espessas

Por que o método de corte é tão importante? Conforme explica a Minifaber, o corte a laser e a dobragem são processos consecutivos — erros durante o corte podem resultar no cancelamento das operações subsequentes, causando desperdício significativo de tempo e material. Um corte a laser preciso resulta em uma dobragem suave, reduzindo deformações e melhorando a qualidade do produto acabado.

Ao avaliar a qualidade do corte, verifique estes indicadores:

- Retação da borda: Bordas limpas e sem rebarbas indicam parâmetros adequados de corte

- Descoloração por calor: Oxidação excessiva ou coloração azulada sugere velocidades ou configurações de potência inadequadas

- Precisão Dimensional: Meça vários pontos em relação às especificações — variações indicam problemas de calibração do equipamento

- Contaminação superficial: Escória, resíduos ou borras afetam processos subsequentes como soldagem e acabamento

Técnicas de conformação que preservam a integridade do material

Uma vez cortado na forma desejada, a chapa metálica normalmente passa por operações de conformação — dobramento, laminação, estampagem ou repuxo — para alcançar geometria tridimensional. Essas técnicas de conformação de metais aplicam força controlada para remodelar o material sem remover nenhuma parte dele. O desafio? Manter a integridade do material enquanto se alcançam ângulos e curvas precisos.

De acordo com New Mexico Metals LLC , diferentes técnicas de processamento de chapas metálicas ajudam a obter as formas desejadas, e uma equipe qualificada sabe quando cada método seria mais eficaz. Veja como os processos comuns de conformação afetam a qualidade:

- Dobramento: Uma matriz e um punção dobram o metal em formatos em V, U ou ângulos personalizados. A qualidade depende da seleção adequada das ferramentas, cálculos precisos de compensação de dobra e propriedades consistentes do material. A recuperação elástica — a tendência do metal de retornar parcialmente à sua forma original — deve ser prevista e compensada.

- Dobra/Enrolamento: Bordas ásperas ou irregulares são dobradas sobre si mesmas (dobras abertas, fechadas ou em formato de lágrima). Isso reforça as bordas e elimina superfícies afiadas que poderiam causar ferimentos ou danos ao material.

- Ferro: Garante espessura uniforme em toda a chapa metálica. Quando o material é muito espesso para uma aplicação, o embutimento atinge uma consistência adequada para processamento posterior.

- Ferragem Profunda: Transforma chapas planas em componentes com formato de copo ou caixa. O material sofre grande alongamento, tornando a ductilidade e a orientação do grão fundamentais para evitar rasgos ou rugas.

Pontos de controle de qualidade para componentes conformados incluem:

- Precisão angular: Verificar os ângulos de dobra conforme as especificações usando ferramentas de medição de precisão

- Trincas na Superfície: Inspecionar as superfícies externas das dobras quanto a microfissuras que indiquem deformação excessiva

- Consistência dimensional: Verificar se as dimensões conformadas correspondem entre múltiplas peças em uma produção

- Compensação de Retorno Elástico: Confirmar que os ângulos finais levam em conta a recuperação elástica

Qualidade da Soldagem e Integridade das Juntas

A soldagem une peças metálicas separadas em conjuntos unificados. De acordo com os padrões de qualidade da indústria, a soldagem é um processo crítico que garante a robustez de todas as juntas. A avaliação da qualidade da solda requer a análise da profundidade de penetração, da qualidade do cordão de solda e do alinhamento.

Os passos sequenciais para garantir a qualidade da solda incluem:

- Preparação antes da soldagem: As superfícies devem estar limpas, corretamente ajustadas e livres de contaminantes que causem porosidade

- Controle dos parâmetros de soldagem: Amperagem, tensão, velocidade de deslocamento e gás de proteção corretos garantem resultados consistentes

- Inspecção visual: Identifica anomalias na superfície, como mordedura, sobreposição, respingos ou fusão incompleta

- Testes Não Destrutivos (TND): Testes ultrassônicos e testes radiográficos fornecem uma avaliação abrangente da integridade interna da solda

- Tratamento Pós-Soldagem: Operações de alívio de tensões, desbaste ou acabamento corrigem tensões residuais e imperfeições superficiais

A inspeção visual serve como o mecanismo crítico inicial para identificar possíveis anomalias, mas técnicas suplementares de END oferecem uma análise mais completa para aplicações estruturais onde a falha não é aceitável.

Processos de Acabamento e Qualidade Final

O acabamento superficial conclui o ciclo de fabricação. Independentemente de o objetivo ser a proteção contra corrosão, o apelo estético ou o desempenho funcional, os tratamentos de acabamento impactam significativamente o desempenho dos produtos em serviço.

As opções comuns de acabamento incluem:

- Revestimento em Pó: Acabamento durável e uniforme com excelente resistência à corrosão

- Pintura: Opções versáteis de cor com diferentes níveis de durabilidade

- Anodização: Processo eletroquímico que cria camadas protetoras de óxido em alumínio

- Revestimento: Aplica revestimentos metálicos finos (zinco, cromo, níquel) para proteção ou aparência

- Passivação: Tratamento químico que melhora a resistência à corrosão em aço inoxidável

Como Avaliar a Qualidade de Fabricação por Conta Própria

Imagine receber peças de um novo fornecedor. Como você avalia se a qualidade de fabricação atende aos seus padrões? Siga esta sequência de avaliação:

- Inspecção visual: Examine superfícies em busca de arranhões, amolgamentos, descoloração ou contaminação—defeitos visíveis a olho nu indicam problemas de controle do processo

- Verificação dimensional: Meça dimensões críticas conforme as especificações usando paquímetros, micrômetros ou equipamentos de CMM

- Avaliação da qualidade das bordas: Verifique as bordas cortadas quanto a rebarbas, rugosidade ou danos térmicos

- Inspeção de dobramento: Verifique os ângulos, procure por rachaduras e confirme a consistência entre múltiplas peças

- Exame de solda: Observe a aparência uniforme do cordão, penetração adequada e ausência de defeitos

- Avaliação do acabamento: Avaliar a aderência do revestimento, uniformidade e conformidade com a espessura

O controle de qualidade é crucial no processamento de chapas metálicas para garantir que os produtos atendam aos padrões especificados e aos requisitos dos clientes. Inclui a detecção de defeitos, sua correção e a fabricação exclusiva de produtos de qualidade.

A transição rumo à automação transformou a qualidade na fabricação. Conforme observado por fontes do setor, sistemas robóticos e controles CNC reduzem a intervenção humana, minimizam erros relacionados à fadiga e aumentam a segurança geral no ambiente de trabalho. Componentes produzidos por meio de sistemas automatizados atendem cada vez mais às especificações e tolerâncias de projeto, satisfazendo clientes que exigem precisão e consistência.

Ao trabalhar com um fornecedor da Pomper Sheet Metal Inc ou qualquer parceiro de fabricação, compreender esses processos ajuda você a fazer perguntas fundamentadas sobre equipamentos, capacidades e procedimentos de controle de qualidade. Mas como esses investimentos em qualidade se refletem nos preços — e quais custos ocultos surgem ao comprometer a qualidade?

Fatores de Custo que Influenciam a Qualidade do Metal Laminado

Aqui está uma pergunta à qual fornecedores raramente respondem diretamente: por que o metal laminado premium custa mais — e vale realmente o investimento? A relação entre qualidade e preço não é tão simples quanto "você recebe pelo que paga". Compreender os fatores específicos que impulsionam os custos ajuda você a tomar decisões de compra mais inteligentes e evitar a armadilha cara da falsa economia.

De acordo com Sunlink Metal , escolher a cotação mais baixa pode resultar em retrabalho, atrasos ou problemas estruturais, enquanto pagar a mais desnecessariamente reduz a rentabilidade do projeto. A chave é encontrar o equilíbrio certo — e isso começa com entender pelo que você está realmente pagando.

Por Que Materiais Premium Têm Preços Mais Altos

Quando você compara cotações de diferentes fornecedores, a diferença de preço entre metal laminado padrão e premium pode parecer confusa. O que justifica essa diferença? Vários fatores interligados determinam o preço do metal laminado:

- Qualidade e composição do material: Ligas de maior qualidade contêm elementos mais refinados e passam por controles de fabricação mais rigorosos. Por exemplo, o aço inoxidável 304 tem um custo inicial mais elevado em comparação com aço comum ou alumínio, porque oferece durabilidade superior, especialmente em ambientes externos ou corrosivos.

- Espessura e consistência do calibre: De acordo com especialistas do setor, materiais mais espessos levam mais tempo para serem cortados, dobrados e soldados, afetando diretamente o tempo de produção e o custo. Tolerâncias de espessura mais rigorosas também exigem processos de fabricação mais precisos.

- Tipo de acabamento e tratamento: Uma peça de alumínio bruto pode custar significativamente menos do que a mesma peça com acabamento em pintura eletrostática. Embora isso possa parecer um aumento considerável, a pintura eletrostática oferece melhor durabilidade a longo prazo e um acabamento mais limpo — tornando-a vantajosa para produtos voltados ao cliente.

- Requisitos de certificação: Materiais com certificações ASTM, ISO ou específicas da indústria passam por testes e documentação adicionais. Essa verificação acrescenta custos, mas oferece rastreabilidade e garantia de qualidade que materiais genéricos não possuem.

- Complexidade da fabricação: De acordo com TMCO , a geometria de uma peça afeta significativamente o tempo necessário para sua fabricação. Componentes com múltiplas dobras, recortes complexos ou tolerâncias rigorosas exigem mais tempo de programação, preparação e inspeção.

- Volume de Produção: Um único protótipo ou uma pequena produção tem um custo unitário maior do que um pedido de grande volume, porque o tempo de configuração e programação é distribuído por menos peças.

Há também um fator que muitos compradores ignoram: o poder de compra do fornecedor. Empresas que compram milhares de toneladas de material de uma vez podem repassar economias aos clientes. Sua oficina local pode cobrar mais caro pelo alumínio simplesmente porque não possui volume suficiente para negociar preços por atacado.

Custos ocultos de escolher chapas metálicas de baixa qualidade

A cotação mais barata muitas vezes se torna a decisão mais cara. Como? Materiais e fabricação de baixa qualidade geram custos posteriores que não aparecem na fatura inicial.

De acordo com especialistas em fabricação metálica, um fabricante que oferece preços muito baixos pode estar compensando com mão de obra menos experiente, controle dimensional precário, verificações mínimas de controle de qualidade, práticas de soldagem deficientes ou acabamento inadequado. Esses atalhos levam a:

- Custos de retrabalho e rejeição: Peças que não atendem às especificações exigem correção ou substituição — duplicando seu investimento em material e mão de obra

- Atrasos na instalação: Componentes que não se encaixam corretamente causam problemas no local, prolongando os prazos do projeto e as horas de trabalho

- Substituição precoce: Materiais sem resistência à corrosão ou integridade estrutural adequadas falham antes do esperado, exigindo substituição completa em vez da vida útil prevista

- Despesas com revestimentos e tratamentos: Escolher aço macio em vez de aço inoxidável para economizar dinheiro pode exigir revestimentos protetores que eliminam a economia inicial — e esses revestimentos precisam de manutenção periódica

- Danos à reputação: Componentes com falha refletem negativamente sobre o seu projeto ou produto, afetando a confiança do cliente e os negócios futuros

Considere a seleção de materiais desta forma: a pergunta correta não é "Qual é o mais barato?", mas sim "Qual material é adequado para o ambiente e vida útil?" Escolher incorretamente leva à corrosão, degradação estrutural e substituição precoce.

O parceiro de fabricação mais economicamente eficaz não é necessariamente aquele com a cotação mais baixa — é aquele que entrega valor por meio de precisão, confiabilidade e parceria de longo prazo.

Tomando Decisões Inteligentes entre Custo e Qualidade

Então, como equilibrar restrições orçamentárias com requisitos de qualidade? Comece identificando onde a qualidade é mais importante para a sua aplicação específica:

- Superfícies visíveis: Componentes voltados para o cliente justificam o investimento em acabamentos e qualidade de superfície superiores

- Elementos Estruturais: Peças estruturais ou críticas para a segurança exigem graus premium de materiais e tolerâncias mais rigorosas

- Exposição Ambiental: Ambientes externos ou corrosivos requerem proteção contra corrosão adequada — as propriedades resistentes à ferrugem do aço inoxidável podem poupar você de manutenções anuais cansativas

- Dimensões críticas para ajuste: Peças que precisam se conectar com precisão a outros componentes necessitam de precisão consistente na espessura

Para aplicações não críticas, materiais padrão com qualidade adequada podem oferecer o melhor custo-benefício. O objetivo é alinhar o investimento às exigências reais — nem especificar em excesso, nem economizar onde o desempenho é importante

Compreender esses fatores de custo posiciona você para avaliar cotações de forma mais eficaz. Mas como verificar se um fornecedor realmente entrega a qualidade que afirma? É aí que entram em jogo certificações e normas

Certificações e Normas Que Validam a Qualidade

Como saber se as alegações de qualidade de um fornecedor não são apenas marketing? A resposta está nas certificações de terceiros — verificações independentes de que os processos, materiais e produtos de um fabricante atendem a padrões estabelecidos. Quando você entende o que essas certificações realmente significam, pode distinguir fabricantes genuinamente focados na qualidade daqueles que fazem promessas vazias.

De acordo com Pacific Certifications , fabricantes de produtos em chapa metálica atendem indústrias essenciais, incluindo automotiva, aeroespacial, máquinas industriais, eletrodomésticos, eletrônicos, energia renovável, HVAC e construção civil. Com a crescente exigência por precisão, durabilidade, resistência à corrosão, normas de segurança e requisitos de conformidade nas cadeias globais de suprimentos, as certificações ISO proporcionam às empresas disciplina operacional, processos de qualidade documentados e confiança competitiva.

Certificações Industriais Que Garantem Padrões de Qualidade

Nem todas as certificações têm o mesmo peso para cada aplicação. Compreender quais normas se aplicam ao seu setor ajuda a avaliar se as credenciais de um fornecedor atendem aos seus requisitos. Abaixo estão as principais certificações de fabricação de metais que você encontrará:

- ISO 9001: A norma fundamental de sistema de gestão da qualidade (SGQ) reconhecida globalmente. Ela garante que os produtos atendam consistentemente aos requisitos dos clientes e regulamentares. Para fabricantes de chapas metálicas, esta certificação demonstra o compromisso com processos documentados, melhoria contínua e satisfação do cliente.

- ISO 14001: Aborda sistemas de gestão ambiental. Fabricantes que possuem esta certificação demonstram uso eficiente de recursos, redução de resíduos e conformidade com regulamentações ambientais — aspectos cada vez mais importantes para empresas com requisitos de sustentabilidade.

- ISO 45001: Foca na gestão da saúde e segurança ocupacional. Esta norma garante condições de trabalho seguras por meio da gestão proativa de riscos — particularmente relevante em instalações de chaparia onde operações de corte, soldadura e conformação apresentam perigos inerentes.

- ISO 3834: Aborda especificamente os requisitos de qualidade para processos de soldadura. De acordo com fontes do setor, a soldadura é essencial na fabricação de chapas metálicas, e esta norma assegura processos de soldadura de alta qualidade, fundamentais para manter a integridade estrutural.

- ISO 1090: Aplica-se especificamente à fabricação estrutural de aço e alumínio, garantindo conformidade com os requisitos de segurança e desempenho para aplicações na construção civil.

- AWS D1.1: A norma da Sociedade Americana de Soldadura para soldadura estrutural. De acordo com AZ Metals , ela estabelece os requisitos para processos de soldadura, materiais e qualificações de soldadores para componentes estruturais em aço utilizados em pontes, edifícios e infraestruturas.

- ASME Seção IX: Cobre os padrões de soldagem e brasagem para vasos, tubulações e componentes sujeitos a alta pressão—essencial para fabricantes que trabalham com caldeiras, vasos de pressão e equipamentos relacionados.

Além das certificações de processo, procure certificações de materiais de organizações como a ASTM (American Society for Testing and Materials) que verifiquem se determinadas propriedades dos materiais atendem às especificações documentadas.

O que o IATF 16949 significa para componentes de precisão

Se você está comprando chapas metálicas de qualidade para aplicações automotivas, há uma certificação que se destaca entre as demais: IATF 16949. Este não é apenas mais um selo de qualidade—é o padrão definitivo do setor automotivo para garantia da qualidade em chapas metálicas.

De acordo com a Xometry, a International Automotive Task Force (IATF) mantém essa estrutura utilizando o sistema de gestão da qualidade ISO 9001 como base, mas adaptado especificamente para fabricantes e fornecedores automotivos. A certificação IATF 16949 abrange uma impressionante variedade de tópicos e reforça a criação de consistência, segurança e qualidade em produtos automotivos.

O que torna a IATF 16949 diferente dos padrões ISO gerais?

- Foco específico no setor automotivo: Enquanto a ISO 9001 se aplica amplamente a diversos setores, a IATF 16949 condensa requisitos especificamente relevantes aos desafios da fabricação automotiva

- Certificação binária: Uma empresa ou atende ao padrão ou não atende — não há certificações parciais ou variações

- Ênfase na prevenção de defeitos: O padrão prioriza a redução de defeitos nos produtos, o que também diminui desperdícios e esforços inúteis ao longo da cadeia de suprimentos

- Requisitos da cadeia de suprimentos: Embora não seja legalmente obrigatório, fornecedores e OEMs frequentemente não colaboram com fabricantes que não possuem essa certificação

Para componentes automotivos de precisão, como peças de chassis, sistemas de suspensão e conjuntos estruturais, a certificação IATF 16949 indica que um fabricante mantém os rigorosos controles de qualidade exigidos por essas aplicações. Empresas como Shaoyi (Ningbo) Tecnologia Metal demonstram esse compromisso por meio de suas operações certificadas pela IATF 16949, fornecendo peças personalizadas de estamparia metálica e conjuntos de precisão para fabricantes automotivos que não podem abrir mão da qualidade.

Como as Certificações se Traduzem na Qualidade do Mundo Real

As certificações não são apenas papelada — representam sistemas documentados que impactam diretamente os produtos que você recebe. De acordo com especialistas do setor, o aspecto mais importante na fabricação de metais é manter a qualidade. Comprometer-se nunca é uma opção, pois milhões de projetos futuros dependem disso.

Quando um fabricante possui as normas relevantes da ISO para chapas metálicas, você pode esperar:

- Processos documentados: Cada etapa de produção segue procedimentos estabelecidos que podem ser auditados e verificados

- Rastreamento: Os materiais e processos podem ser rastreados ao longo da cadeia de suprimentos

- Melhoria Contínua: Organizações certificadas devem demonstrar esforços contínuos para aprimorar a qualidade

- Auditoria regular: Avaliações de terceiros verificam a conformidade contínua — não apenas a certificação inicial

- Sistemas de ação corretiva: Quando ocorrem problemas, processos formais garantem que as causas raiz sejam identificadas e tratadas

O mercado global de fabricação de chaparia reflete essa tendência de certificação. De acordo com dados do setor , mais de 60 por cento dos principais fornecedores mundiais de fabricação possuem pelo menos a certificação ISO 9001, enquanto a adoção da certificação ISO 3834 para soldagem aumentou significativamente nos segmentos de automóveis e energia renovável.

Os fabricantes de metais têm uma grande responsabilidade pelo seu trabalho, pela manutenção da qualidade e pelos funcionários. As certificações e normas visam garantir que esses fabricantes mantenham segurança e qualidade, permanecendo competitivos no mercado.

Compreender essas certificações oferece uma ferramenta poderosa para a avaliação de fornecedores. Mas as certificações sozinhas não contam toda a história — você também precisa de métodos práticos para avaliar se um fornecedor realmente cumpre suas promessas de qualidade.

Como Avaliar e Selecionar Fornecedores de Chapas Metálicas de Qualidade

As certificações indicam o que um fornecedor afirma entregar. Mas como você verifica essas afirmações antes de estabelecer uma parceria? O processo de avaliação de fornecedores de chapas metálicas diferencia compradores que obtêm resultados consistentes daqueles que aprendem lições caras por tentativa e erro. A maioria dos fornecedores não irá guiá-lo por esse processo de verificação — porque uma avaliação minuciosa revela as lacunas entre promessas de marketing e capacidades reais.

De acordo com a York Sheet Metal, satisfazer as necessidades dos seus clientes deve estar no topo da sua lista — mas o seu fornecedor de chapas metálicas pensa da mesma forma? Se o seu fornecedor não compartilha das suas prioridades, é hora de reavaliar de quem você está obtendo os seus materiais. Vamos criar uma abordagem sistemática para escolher uma empresa de fabricação de metais que realmente entregue.

Principais perguntas a fazer aos fornecedores potenciais

Antes de fazer o seu primeiro pedido, as perguntas certas revelam se um fabricante pode atender aos seus requisitos. De acordo com a Ryerson Advanced Processing , muitos fornecedores se apresentam bem durante a avaliação inicial — mas só ao aprofundar-se é que se descobre se eles realmente são a escolha certa.

Aqui estão as perguntas essenciais que distinguem os fornecedores focados na qualidade dos demais:

- Você é viável a longo prazo? Há quanto tempo a empresa está em atividade? Ela investe em equipamentos e tecnologia modernos? Um fabricante que se mantém à frente das tendências do setor demonstra compromisso contínuo com a qualidade.

- Você pode atender aos meus requisitos específicos? Qualquer um pode afirmar ter capacidade, mas será que conseguem comprovar experiência com os seus tipos de materiais, tolerâncias e aplicações? Peça exemplos de projetos semelhantes.

- Qual é o prazo para envio de cotação? A agilidade durante a fase de cotação indica como será a resposta durante a produção. Fornecedores focados na qualidade, como Shaoyi Metal Technology oferecem prazos de cotação de 12 horas, demonstrando sistemas projetados para eficiência, e não para atrasos.

- Você oferece suporte de DFM? A consultoria em design para manufatura ajuda a otimizar seus projetos antes do início da produção — reduzindo custos e evitando problemas de qualidade. O suporte abrangente de DFM indica um parceiro comprometido com o seu sucesso, e não apenas com o cumprimento de pedidos.

- Quais são as suas capacidades de prototipagem? Eles conseguem produzir amostras rapidamente para validação? A prototipagem rápida — alguns fornecedores entregam em até 5 dias — permite que você verifique a qualidade antes de se comprometer com volumes de produção.

- Como você gerencia a cadeia de suprimentos? De acordo com fontes do setor, a capacidade de mudar imediatamente demonstra o valor adicional que fabricantes qualificados oferecem. Pergunte sobre a origem dos materiais, gestão de estoque e planejamento de contingência.

- Quais medidas de controle de qualidade vocês adotam? De acordo com a Ryerson, baixa qualidade pode se manifestar por especificações imprecisas, acabamento descuidado ou logística negligente. Pergunte especificamente sobre pontos de inspeção, métodos de teste e documentação.

As respostas a essas perguntas revelam mais do que capacidade — elas expõem prioridades. Um fornecedor que tem dificuldade em responder ou fornece respostas vagas provavelmente não possui os sistemas exigidos pelos critérios de um bom fornecedor de metais.

Um Processo Passo a Passo de Avaliação de Fornecedores

Uma avaliação estruturada evita decisões emocionais e garante uma comparação consistente entre possíveis parceiros. Siga esta sequência para uma seleção completa de fornecedores de chaparia:

- Defina claramente seus requisitos: Documente especificações de materiais, tolerâncias, volumes esperados e cronogramas de entrega antes de contatar os fornecedores. Requisitos ambíguos atraem cotações inadequadas.

- Solicite cotações detalhadas de vários fornecedores: Compare não apenas os preços, mas também o que está incluído — custos de configuração, ferramental, acabamento, inspeção e frete. De acordo com a Fab Metal, um processo de solicitação de cotação vago abre espaço para custos ocultos e confusão.

- Verifique as certificações independentemente: Não aceite afirmações superficialmente. Solicite documentos de certificação atualizados e verifique sua validade junto às organizações emissoras.

- Avalie a qualidade da comunicação: Acompanhe os tempos de resposta e a clareza durante o processo de cotação. De acordo com a York Sheet Metal, quando você liga ou envia um e-mail ao seu fornecedor, quanto tempo leva para obter uma resposta? A comunicação deve fluir nos dois sentidos.

- Solicite amostras de peças ou visitas às instalações: Evidência física supera promessas. Inspecione a qualidade da amostra conforme suas especificações ou visite a instalação para avaliar equipamentos, organização e competência da equipe.

- Verifique referências de clientes semelhantes: Peça contatos no seu segmento de mercado. De acordo com especialistas do setor, é possível descobrir muito sobre a qualidade do fornecedor com base no que outros clientes dizem.

- Comece com um pedido pequeno: Teste a relação com um projeto inicial limitado antes de se comprometer com grandes volumes. Avalie a precisão na entrega, a qualidade das peças e a resolução de problemas.

- Estabeleça expectativas e métricas claras: Documente padrões de qualidade, taxas aceitáveis de defeitos e procedimentos de escalonamento antes de aumentar a produção.

Sinais de alerta que indicam comprometimento da qualidade

Saber o que evitar mostra-se tão valioso quanto saber o que procurar. De acordo com a Fab Metal, escolher o fornecedor certo de fabricação de metais não se trata apenas de preço ou proximidade — trata-se de encontrar um parceiro em quem você possa confiar para entregar resultados consistentes e de alta qualidade em larga escala. Fique atento a estes sinais de alerta:

- Comunicação deficiente ou respostas atrasadas: Se um fornecedor leva dias para responder ou fornece respostas vagas, esse é o primeiro indício de que algo está errado. Um parceiro confiável deve ser transparente, oferecer resposta rápida às solicitações de cotação (RFQs) e comunicar-se claramente sobre prazos, tolerâncias e capacidades.

- Falta de investimento em equipamentos ou tecnologia: Equipamentos desatualizados ou ausência de automação geralmente significam tempos de entrega mais longos, produção inconsistente e escalabilidade limitada. Você deseja uma empresa que evolua junto com o setor.

- Mentalidade focada em pedidos únicos, em vez de suporte escalável: Um bom fornecedor não está presente apenas no seu protótipo. Ele deve ser capaz de crescer com você, passando de necessidades pontuais para produções repetidas e em alto volume.

- Instalações desorganizadas: Um chão de fábrica caótico geralmente reflete processos caóticos. De acordo com especialistas do setor, a desorganização cria riscos — não apenas para a segurança, mas também para prazos e qualidade final.

- Preços pouco claros ou custos ocultos: Quando dinheiro e materiais estão em jogo, a clareza é imprescindível. Fornecedores que não conseguem detalhar os custos claramente podem estar escondendo atalhos que comprometem a qualidade.

- Relutância em assumir desafios: De acordo com a York Sheet Metal, uma parceria verdadeira exige confiança e capacidade de assumir riscos. Encontre um fornecedor disposto a enfrentar novos materiais ou tecnologias ao seu lado.

- Falta de responsabilidade por erros: A responsabilidade é a base da confiança. Quando as coisas não saem como planejado, seu fornecedor assume a responsabilidade e trabalha para melhorar? Se não, a qualidade nunca será consistente.

A certeza de que um fornecedor mais forte traz para sua cadeia de suprimentos supera promessas agressivas e entregas não cumpridas. Busque parceiros que se comprometam com prazos realistas e entreguem o que prometem.

Como São as Capacidades Focadas na Qualidade

Compreender os sinais de alerta é essencial, mas reconhecer operações genuinamente focadas na qualidade é igualmente importante. Veja o que diferencia os fornecedores excelentes:

| Área de capacidade | Fornecedor Padrão | Fornecedor Focado na Qualidade |

|---|---|---|

| Tempo de resposta de cotação | 3-5 dias úteis | Mesmo dia até 12 horas |

| Velocidade de Prototipagem | 2-4 semanas | prototipagem rápida em 5 dias disponível |

| Suporte DFM | Limitado ou com custo adicional | Abrangente e integrado |

| Escalabilidade da Produção | Capacidade fixa | Sistemas automatizados para flexibilidade de volume |

| Comunicação | Reativo, com atrasos | Atualizações proativas, resposta rápida |

| Documentação de Qualidade | Disponível sob solicitação | Padrão em todos os envios |

Fabricantes que demonstram essas capacidades sinalizam investimento em sistemas que produzem resultados consistentes. Especificamente para aplicações automotivas, fornecedores que oferecem prototipagem rápida, consultoria abrangente em DFM e certificação IATF 16949 — como aqueles focados em chassis, suspensão e componentes estruturais — representam o padrão de qualidade contra o qual outros setores podem se orientar.

O objetivo não é encontrar a opção mais barata — é encontrar um parceiro cujas capacidades correspondam aos seus requisitos e cujas prioridades estejam alinhadas às suas. De acordo com veteranos do setor , seus clientes não toleram baixa qualidade, e você também não pode tolerar isso do seu fornecedor de chapas metálicas. Encontre um fornecedor que leve a qualidade tão a sério quanto você, e você não precisará se preocupar com peças inferiores interrompendo suas operações.

Dotado desta estrutura de avaliação, você agora está preparado para avaliar as alegações de qualquer fornecedor com base em critérios objetivos — transformando o processo de aquisição de chapas metálicas de um chute em uma tomada de decisão informada.

Perguntas Frequentes Sobre Chapas Metálicas de Qualidade

1. O que define qualidade na fabricação de chapas metálicas?

A chapa metálica de qualidade é definida por quatro pilares principais: composição do material verificada por meio de certificações ASTM ou ISO, precisão na espessura garantindo consistência ao longo de toda a chapa, uniformidade no acabamento isento de defeitos como porosidade ou pontos de corrosão e integridade estrutural que resista à deformação durante o processamento. Materiais premium superam as especificações mínimas em resistência à tração, maleabilidade e resistência à corrosão — propriedades que impactam diretamente o desempenho dos produtos acabados sob estresse e desafios ambientais ao longo do tempo.

2. Como escolher a espessura correta da chapa metálica para o meu projeto?

A seleção da bitola correta exige equilibrar exigências estruturais, limitações de peso e processos de fabricação. Lembre-se de que os números das bitolas funcionam de forma contra-intuitiva — números mais altos indicam metal mais fino. Além disso, o mesmo número de bitola representa espessuras diferentes entre os materiais: aço inoxidável na bitola 14 mede 0,0781 polegadas, enquanto o alumínio na bitola 14 tem apenas 0,0641 polegadas. Sempre especifique tanto o número da bitola quanto a espessura dimensional real nos seus pedidos para evitar erros custosos.

3. Quais certificações devo procurar em um fornecedor de chapas metálicas?

As principais certificações incluem ISO 9001 para sistemas de gestão da qualidade, ISO 3834 para qualidade em soldagem e AWS D1.1 para normas de soldagem estrutural. Para aplicações automotivas, a certificação IATF 16949 é essencial — ela representa o padrão definitivo de qualidade do setor, com ênfase na prevenção de defeitos e nos requisitos da cadeia de suprimentos. Fabricantes como a Shaoyi Metal Technology demonstram esse compromisso por meio de operações certificadas conforme a IATF 16949 para componentes automotivos de precisão.

4. Por que a chapa metálica de qualidade custa mais do que o estoque padrão?

Os preços de metais planos premium refletem diversos fatores: ligas de maior qualidade com elementos refinados, tolerâncias mais rigorosas de espessura que exigem fabricação precisa, acabamentos especializados como revestimento em pó para maior durabilidade e requisitos de certificação que envolvem testes e documentação adicionais. No entanto, optar por materiais mais baratos frequentemente resulta em custos ocultos, incluindo despesas com retrabalho, atrasos na instalação, substituição prematura e danos à reputação, que superam em muito as economias iniciais.

5. Como posso avaliar um fornecedor de chapas metálicas antes de fazer um pedido?

Comece avaliando os tempos de resposta para cotações — fornecedores focados na qualidade, como a Shaoyi, oferecem respostas em 12 horas. Pergunte sobre suporte a DFM, capacidades de prototipagem (alguns entregam em 5 dias) e escalabilidade na produção. Verifique as certificações independentemente, inspecione peças amostra conforme as especificações e consulte referências de clientes semelhantes. Fique atento a sinais de alerta, como comunicação atrasada, equipamentos desatualizados, preços pouco claros ou relutância em assumir responsabilidade por problemas de qualidade.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —