Níveis de Produção PPAP Mapeados: O Que Enviar, Quando e Por Quê

Desmistificando a Produção PPAP para Fabricantes

O Que é PPAP e Por Que Isso é Importante na Manufatura

Quando você está adquirindo componentes automotivos ou industriais, frequentemente ouvirá falar sobre "ppap production". Mas o que significa PPAP e por que é tão crítico? PPAP significa "Production Part Approval Process" (Processo de Aprovação de Peça de Produção), um método estruturado utilizado para confirmar que tanto o produto quanto o processo de fabricação podem atender de forma confiável aos requisitos do cliente. Esse processo é amplamente adotado no setor automotivo e cada vez mais na indústria aeroespacial, eletrônica e outros setores de alta especificação.

Imagine lançar uma nova peça, apenas para descobrir, após o início da produção, que ela não atende às necessidades do seu cliente. Parece complexo e arriscado? É exatamente esse tipo de cenário que o PPAP foi criado para prevenir. O processo de aprovação de peças na produção (PPAP) formaliza a maneira como os fornecedores comprovam — por meio de um conjunto de documentos — que suas peças e processos estão prontos para a produção em série.

Significado do PPAP versus Inspeções Rotineiras de Qualidade

É fácil confundir o PPAP com inspeções rotineiras ou verificações de qualidade, mas há uma grande diferença. Enquanto as verificações diárias de qualidade focam em detectar defeitos em lotes individuais, o processo PPAP visa demonstrar previamente que todo o sistema — projeto, materiais, fabricação e testes — pode entregar consistentemente peças conformes ao longo do tempo. Em outras palavras, o PPAP não é apenas uma lista de verificação; é um pacote abrangente de evidências analisado e aprovado tanto pelo fornecedor quanto pelo cliente, culminando no Termo de Submissão da Peça (PSW).

- Confirma a prontidão do projeto e do processo antes da produção em massa (SOP)

- Alinha as expectativas entre fornecedor e cliente quanto aos requisitos e qualidade

- Reduz o risco de recalls custosos, retrabalho e atrasos no lançamento

- Garante rastreabilidade da documentação e comunicação clara

- Apoia a aprovação do fornecedor e a gestão contínua do relacionamento

O PPAP valida tanto o produto quanto o processo de fabricação, garantindo a prontidão para produção em massa conforme descrito no padrão AIAG PPAP-4.

Como a Produção PPAP se Encaixa na Aprovação de Fornecedores

A produção PPAP é acionada em diversos cenários: lançamento de uma nova peça, realização de uma alteração de engenharia, troca de fornecedor ou mesmo quando um cliente solicita durante o ciclo de vida do produto [Capvidia] . O processo é colaborativo, com os fornecedores montando o pacote PPAP e os clientes (geralmente OEMs ou Tier 1s) revisando e aprovando-o antes do início da produção em larga escala.

Diferentemente das inspeções diárias, o PPAP não é uma atividade única e definitiva. É um conjunto dinâmico de documentos que deve ser atualizado sempre que houver alterações na peça ou no processo. O objetivo final? Fornecer confiança de que todas as peças entregues atenderão a todos os requisitos de engenharia, qualidade e segurança—desde o início.

Principais Objetivos e Resultados do PPAP

- Fornecer evidência documentada de que as peças atendem às especificações do cliente

- Demonstrar capacidade e controle do processo

- Permitir lançamentos de produtos suaves e seguros

- Facilitar o alinhamento e a confiança entre fornecedor e cliente

Ao compreender o significado do PPAP na fabricação e como funciona o processo de aprovação de peças produzidas (PPAP), você pode alinhar melhor suas equipes, se preparar para auditorias do cliente e evitar erros custosos. Lembre-se: o PPAP é o seu roteiro para prontidão ao lançamento e sucesso duradouro como fornecedor.

Conectar APQP ao PPAP e esclarecer as diferenças do FAI

Relação entre APQP e PPAP explicada

Quando você ouve falar sobre planejamento de qualidade no mundo automotivo ou industrial, perceberá que dois acrônimos aparecem repetidamente: APQP e PPAP. Mas qual é a diferença real — e por que isso importa para o seu próximo projeto?

Vamos analisar. APQP significa Planejamento avançado de qualidade de produto . Pense no aPQP como seu roteiro para o desenvolvimento de um novo produto, garantindo que todos os detalhes de projeto e fabricação sejam planejados, validados e controlados. É um esforço colaborativo, envolvendo especialistas em engenharia, produção, qualidade e cadeia de suprimentos trabalhando juntos para prevenir problemas antes que eles surjam [InspectionXpert] .

PPAP, ou Processo de aprovação de peça de produção , é um marco-chave dentro do APQP. É o conjunto de evidências que você envia ao seu cliente no final do ciclo de planejamento — a prova de que sua equipe pode produzir peças consistentemente de acordo com todos os requisitos. Em outras palavras, APQP é a jornada, e PPAP é o ponto de verificação que confirma que você está pronto para a produção.

| Processo | Propósito | Temporização | Saída | Proprietário |

|---|---|---|---|---|

| APQP | Planejar e controlar o desenvolvimento do produto e do processo | Do início ao lançamento (fases 1–5) | FMEA de Projeto, FMEA de Processo, Plano de Controle, Fluxograma do Processo, MSA, Estudos de Capacidade, resultados de validação | Equipe multifuncional (Engenharia, Qualidade, Manufatura, Compras) |

| PPAP | Demonstrar a prontidão do processo e do produto para produção | Fim do APQP (Fase 4) | Pacote de submissão PPAP (incluindo DFMEA, PFMEA, Plano de Controle, PSW, evidências de capacidade) | Fornecedor (submetido ao cliente para aprovação) |

| FAI | Verificar a conformidade do primeiro lote de produção | Antes ou durante a produção inicial | Relatório de Inspeção do Primeiro Artigo (verificações dimensionais, de materiais e de processos no primeiro artigo) | Fornecedor ou fabricante (geralmente para revisão interna ou do cliente) |

PPAP vs FAI: O que muda e o que permanece

É fácil confundir PPAP com Inspeção do Primeiro Artigo (FAI), mas eles desempenham funções diferentes. A FAI é como uma fotografia: verifica se a primeira unidade produzida de uma peça corresponde aos desenhos e especificações. Isso é especialmente comum na indústria aeroespacial, mas também aparece na indústria automotiva para peças novas ou significativamente alteradas. A FAI é tipicamente uma inspeção detalhada, realizada uma única vez, em uma peça ou lote, antes do início da produção em massa.

PPAP, por outro lado, é um pacote abrangente que não apenas inclui resultados dimensionais (às vezes utilizando dados de FAI), mas também estudos de capacidade do processo, certificações de materiais e planos de controle. Trata-se de provar que todo o seu processo — e não apenas uma parte — pode entregar qualidade repetidamente ao longo do tempo. Alguns fabricantes podem solicitar dados de FAI como parte da evidência do PPAP, mas o PPAP vai sempre além, exigindo validação contínua e atualizações da documentação caso ocorram alterações.

Planejamento Avançado da Qualidade do Produto em Ação

Então, como APQP e PPAP funcionam juntos no mundo real? Imagine que você está lançando um novo componente automotivo. Durante o APQP, sua equipe elabora todos os documentos fundamentais — DFMEA, PFMEA, Fluxo do Processo, Plano de Controle, Análise de Sistemas de Medição (MSA) e estudos de capacidade. Esses resultados não são apenas burocracia; são a espinha dorsal do seu sistema de qualidade e alimentam diretamente a sua submissão do PPAP.

- O APQP garante que o processo seja robusto e que os riscos sejam gerenciados antes da produção.

- O PPAP é o ponto de verificação formal — a garantia do seu cliente de que tudo está pronto para o lançamento.

- O FAI é uma ferramenta de apoio, fornecendo evidências detalhadas para uma única montagem, mas não substitui a validação contínua e sistêmica exigida pelo PPAP.

APQP e PPAP são duas faces da mesma moeda: o APQP representa o planejamento e a disciplina de processo, enquanto o PPAP confirma que essa disciplina resulta em peças prontas para produção e conformes.

Ao entender a diferença entre apqp vs ppap e como o FAI se encaixa, você estará melhor preparado para atender às expectativas dos clientes, negociar requisitos e garantir um lançamento sem problemas. Pronto para aprofundar? Em seguida, detalharemos os níveis específicos de PPAP e os requisitos de documentação para que você possa escolher a abordagem correta para sua próxima submissão.

Níveis de PPAP e Mapeamento de Documentos Tornados Práticos

Entendendo os Níveis de PPAP e os Gatilhos de Submissão

Já se perguntou por que seu cliente solicita um nível específico de PPAP, ou o que esses níveis de PPAP realmente significam para o seu projeto? A resposta está em equilibrar risco, complexidade e confiança. O processo de PPAP utiliza cinco níveis de submissão para definir exatamente quais evidências e documentos PPAP você precisa fornecer para a aprovação da peça. Esses níveis não são apenas burocracia — eles garantem o grau adequado de supervisão para cada componente, desde fixadores simples até peças críticas para segurança.

Os gatilhos de submissão incluem lançamentos de novas peças, alterações de engenharia, mudanças de fornecedor ou solicitações do cliente. O nível de PPAP selecionado determina o escopo e a profundidade da documentação que você enviará. Vamos analisar cada nível e quando ele é normalmente utilizado.

Níveis de PPAP 1–5: O que enviar e quando

- Nível 1 de PPAP : Apenas o PSW (Part Submission Warrant) é submetido. Utilizado para peças de catálogo ou padrão de baixo risco, ou quando o histórico do fornecedor já está comprovado. Rápido e simples, mas raramente usado para componentes complexos [Six Sigma Development Solutions] .

- Nível 2 do PPAP : PSW mais amostras limitadas e dados complementares (como resultados básicos de dimensões ou materiais). Escolhido para peças moderadamente complexas ou quando o cliente necessita de mais garantia do que no Nível 1, mas não exige o pacote completo.

- Level 3 ppap : PSW, amostras do produto e conjunto completo de dados complementares. Este é o nível de submissão mais comum — pode ser considerado o padrão ouro para nível PPAP 3 os clientes esperam total transparência e evidências robustas neste nível.

- Nível 4 do PPAP : PSW mais qualquer outro documento solicitado pelo cliente. Este é um nível totalmente personalizado, frequentemente usado para peças com requisitos regulatórios ou operacionais únicos.

- PPAP Nível 5 : PSW, amostras e todos os dados complementares devem estar disponíveis para revisão no local de fabricação. O cliente pode realizar uma auditoria no local para verificar tudo diretamente — reservada para peças de alto risco ou críticas.

PPAP Nível 3: Quando os Clientes Esperam Evidência Completa

Por que level 3 ppap tão importante? Para a maioria das aplicações automotivas e de alta confiabilidade, o Nível 3 é o padrão, salvo se o cliente dispensar explicitamente. Esta abordagem garante que todos os aspectos do seu processo e produto sejam documentados, rastreáveis e passíveis de revisão. Se tiver alguma dúvida, assuma os requisitos do Nível 3 e consulte o cliente quanto a exceções. Essa postura ajuda a evitar retrabalhos ou reenvios custosos no futuro.

Sempre confirme os requisitos específicos do cliente antes de finalizar o seu nível de PPAP — alguns clientes podem elevar ou reduzir o nível com base no risco, histórico ou necessidades únicas.

Mapeamento de Documentos por Nível Simplificado

Escolhendo o certo nível PPAP é apenas metade da batalha. Você também precisa reunir os documentos corretos para o seu envio. Use a tabela acima para criar sua lista de verificação e sempre coordene com seu cliente para esclarecer quaisquer requisitos especiais. Essa abordagem mantém seu envio no caminho certo e seu lançamento dentro do cronograma.

Pronto para colocar isso em prática? A seguir, vamos percorrer um fluxo de trabalho passo a passo do envio PPAP — para que você possa gerenciar com confiança papéis, prazos e expectativas do cliente do início ao fim.

Fluxo de Trabalho e Cronograma do Envio PPAP do Início ao Fim

Do Congelamento de Projeto à Assinatura do PSW: O Processo PPAP Passo a Passo

Quando você está se preparando para o lançamento de um novo produto, o processo de aprovação de produção pode parecer um labirinto de documentos, reuniões e listas de verificação. Mas com um fluxo de trabalho claro, você manterá sua equipe alinhada — e evitará surpresas de última hora que atrasam a aprovação ppap . Aqui está um guia prático, passo a passo, do documentação PPAP e dos marcos que impulsionam um envio bem-sucedido:

- Coleta de Requisitos do Cliente : Reúna todas as especificações do cliente, desenhos e expectativas contratuais. Esclareça o que aciona a peça de produção —é uma peça nova, uma alteração no processo ou uma troca de fornecedor?

- Planejamento de Riscos : Realize avaliações de risco (DFMEA, PFMEA) para identificar possíveis problemas de projeto e fabricação antes que se tornem obstáculos.

- Design de processo : Mapeie o processo de fabricação, crie diagramas de fluxo de processo e desenvolva o plano de controle para garantir a qualidade em cada etapa.

- Montagem Pré-Produção : Execute um lote piloto ou inicial para validar o processo em condições reais. Colete amostras para testes e medições.

- Coleta de Evidências : Reúna toda a documentação necessária—resultados dimensionais, certificações de materiais, estudos de MSA, dados de capacidade—alinhados à revisão mais recente do projeto.

- Revisão Interna : Equipes multifuncionais (Design, Manufatura, Qualidade) revisam o pacote completo para identificar lacunas ou desalinhamentos antes da submissão ao cliente.

- Submissão ao Cliente : Envie a documentação PPAP ao cliente, seguindo os requisitos do portal ou formato exigido. Inclua a Declaração de Submissão da Peça (PSW) preenchida.

- Laços de Feedback : Responda às perguntas do cliente, solicitações de esclarecimentos ou correções necessárias. Atualize os documentos conforme necessário e reenvie.

- Aprovação Final do PSW : Receba a aprovação do cliente no PSW, confirmando que seu processo e produto estão liberados para produção em massa.

Marcos, Responsáveis e Entregas

| Percurso | Função Responsável | Duração Típica |

|---|---|---|

| Coleta de Requisitos do Cliente | Gerente de Programa, Engenheiro de Vendas | Curto |

| Planejamento de Riscos (DFMEA, PFMEA) | Design, Qualidade | Médio |

| Projeto de Processo e Plano de Controle | Fabricação, Qualidade | Médio |

| Montagem Pré-Produção | Fabricação | Médio |

| Coleta de Evidências | Qualidade, Fabricação | Médio |

| Revisão Interna | Equipe multifuncional | Curto |

| Submissão ao Cliente | Qualidade do Fornecedor, Gerente de Programa | Curto |

| Laços de Feedback | Qualidade do Fornecedor, Gerente de Programa | Varia |

| Aprovação Final do PSW | Qualidade do Cliente | Curto |

O Que Perguntar ao Seu Cliente Antes de Começar

Imagine investir semanas em uma submissão, apenas para descobrir que seu cliente esperava um processo processo de aprovação ou formato de dados. Evite retrabalho esclarecendo esses pontos desde o início. Aqui está uma lista de verificação para copiar e colar na sua reunião ou e-mail inicial:

- Qual é o nível exigido para submissão PPAP? (Nível 1–5, ou específico do cliente)

- Qual desenho ou modelo é o autorizado? (Incluir revisão/data)

- Qual esquema de tolerância e características especiais se aplica?

- Quais são os critérios de aceitação para capacidade do processo (CpK, PpK, etc.)?

- Quais formatos são aceitáveis para MSA e resultados dimensionais?

- Há instruções de portal do cliente ou modelos de submissão?

- É permitida submissão parcial ou em etapas?

- Há requisitos específicos do cliente não cobertos no PPAP da AIAG?

Montando seu Pacote PPAP: Ordem e Aprovação

Agora, como você monta e encaminha o seu documentação PPAP para aprovação? Siga esta ordem típica para o seu pacote de submissão:

- Página de capa ou índice

- Registros de projeto (desenhos, especificações)

- Documentos de alteração de engenharia (se aplicável)

- DFMEA e PFMEA

- Diagrama de Fluxo do Processo

- Plano de Controle

- Análise de sistemas de medição (MSA)

- Resultados dimensionais

- Resultados de Testes de Material/Desempenho

- Estudos de capacidade

- Relatório de aprovação de aparência (se necessário)

- Registros de conformidade (materiais, regulamentares, etc.)

- Carta de Submissão de Peça preenchida (PSW)

Cada documento deve ser revisado e assinado pelo líder do departamento responsável (Design, Fabricação, Qualidade), com a PSW assinada pelo representante autorizado do fornecedor. A PSW é a declaração formal de conformidade e é exigida para peça de produção —portanto, verifique cuidadosamente todos os detalhes antes do envio [1factory] .

"Um fluxo de trabalho PPAP disciplinado, com papéis bem definidos e marcos sequenciais, é a base de um processo de aprovação de produção eficaz. Não deixe as aprovações ou a ordem dos documentos ao acaso—clareza desde o início evita atrasos e retrabalhos custosos."

Com este fluxo de trabalho, você estará preparado para qualquer auditoria ou revisão por parte do cliente. Em seguida, vamos detalhar como apresentar suas evidências de MSA e capacidade para superar até mesmo a análise mais rigorosa do cliente.

Evidências de MSA e Capacidade que Garantem Aprovação

Princípios Essenciais de MSA para Confiabilidade no PPAP

Quando você está preparando uma submissão PPAP, já se perguntou por que tanta ênfase é dada à Análise de Sistemas de Medição (MSA)? Imagine que o seu sistema de medição esteja um pouco impreciso — de repente, peças boas podem ser rejeitadas ou, pior, peças não conformes podem passar despercebidas. É por isso que a MSA é um pilar fundamental do manufatura ppap e um ppap element obrigatório para garantia da qualidade.

A MSA assegura que suas ferramentas e métodos de medição sejam precisos, exatos e confiáveis. No contexto do what is ppap in quality , trata-se de demonstrar ao seu cliente que seus dados são confiáveis — que suas decisões de controle de processo são baseadas em evidências sólidas, e não em suposições.

- Método de Medição: Descreva o tipo de medição (por exemplo, paquímetro, CMM, calibre passa/não passa).

- Calibres e status de calibração: Liste todos os dispositivos utilizados e confirme se a calibração está atualizada.

- Tipo de estudo: Especifique se é um estudo de Gauge R&R, estudo de atributos, linearidade ou avaliação de estabilidade.

- Escopo do estudo: Indique quais características, amostras e operadores foram incluídos.

- Resumo dos resultados: Apresente os principais resultados — os sistemas são capazes e qual é o erro de medição?

- Limitações: Observe quaisquer restrições (por exemplo, variabilidade do operador, fatores ambientais).

- Ações Corretivas: Descreva as medidas tomadas caso o sistema de medição não tenha atendido aos requisitos.

Sempre cite a norma AIAG PPAP-4 para critérios formais de aceitação e inclua valores específicos apenas quando fornecidos pelo cliente ou pelo padrão oficial.

Como Resumir a Capacidade Sem Prometer em Excesso

Resumir a capacidade do processo pode parecer andar numa corda bamba — prometer demais e correr o risco de reação do cliente; prometer de menos e seu envio é atrasado. O objetivo é conectar claramente cada característica Especial ao seu respectivo estudo, utilizando dados reais e lógica transparente.

Aqui está um formato simples de tabela para apresentar resultados de capacidade que resista à análise de auditoria:

| Característica | Método | Descrição da Amostra | Resumo dos Resultados | Observações sobre Estabilidade |

|---|---|---|---|---|

| Diâmetro Crítico | Medição CMM | 30 peças, 3 operadores | CpK = 1,45, atende ao objetivo do cliente | Nenhuma deriva detectada durante a execução inicial |

| Dureza da Superfície | Ensaio Rockwell | 10 amostras, 2 turnos | Todos dentro da especificação; GR&R < 10% | Estável durante o período de 2 semanas |

Seja direto sobre quaisquer resultados limítrofes. Se a capacidade de uma característica estiver próxima do requisito mínimo, destaque controles intermediários no seu Plano de Controle e documente planos para melhoria futura do processo. Essa abordagem baseada em risco mostra que você é proativo — e não está ocultando problemas.

Apresentação de Resultados que Resistem a Auditorias

Evidências prontas para auditoria não se tratam apenas de números; envolvem rastreabilidade e alinhamento. Certifique-se de que todos os dados dimensionais, de materiais e de desempenho estejam vinculados ao mesmo nível de revisão do desenho ou modelo aprovado. Se você está documentação de laboratórios (internos ou externos), forneça sua acreditação e escopo de trabalho como parte do seu pacote PPAP.

- Relacione cada estudo com a revisão do desenho ou da lista de materiais (BOM).

- Inclua certificados de calibração e acreditações dos laboratórios quando exigidos.

- Utilize uma ordem lógica de documentos e rotulagem clara — facilite para os revisores rastrearem cada resultado até sua origem.

- Destaque quaisquer controles provisórios e atualize seu Plano de Controle conforme as melhorias de processo forem verificadas.

Lembre-se, o que significa ppap na fabricação ? Significa construir confiança — por meio de dados, transparência e preparação para auditoria. Ao seguir essas práticas, você reduzirá os ciclos de revisão e construirá uma reputação de confiabilidade qualidade ppap .

Em seguida, exploraremos como as práticas de digital thread e definições baseadas em modelos estão transformando a forma como você documenta e envia entregas PPAP — garantindo que seu pacote de evidências permaneça robusto, mesmo à medida que a fabricação evolui.

Fio Digital e Definição Baseada em Modelo (MBD) Relacionados aos Entregáveis do PPAP

Como a Definição Baseada em Modelo (MBD) Altera o Pacote de PPAP

Quando você ouve falar sobre o fio digital ou Definição Baseada em Modelo (MBD) na manufatura, pode parecer um termo da moda — mas no contexto do processo de aprovação de peça para produção ppap , esses conceitos estão mudando rapidamente a forma como as evidências são criadas, submetidas e revisadas. Imagine substituir pilhas de PDFs e planilhas estáticas por um único conjunto conectado de arquivos digitais que fluem diretamente da engenharia até a qualidade e para sua submissão de PPAP. Esse é o potencial de um fio digital: atualizações mais rápidas, menos erros e maior rastreabilidade.

Com o MBD, seu modelo CAD 3D torna-se a fonte primária de informação precisa — não apenas para o projeto, mas também para a fabricação e inspeção. Isso significa que as Informações de Fabricação do Produto (PMI) — como tolerâncias, acabamentos superficiais e características especiais — são incorporadas diretamente ao modelo, eliminando a necessidade de reinscrição manual de dados e reduzindo o risco de erros humanos. Quando ocorre uma alteração de engenharia, o fio digital garante que todos os documentos PPAP downstream sejam atualizados automaticamente, mantendo seu pacote de submissão sincronizado e pronto para auditoria.

Artefatos Digitais Mapeados para Documentos PPAP Clássicos

Então, como os artefatos digitais realmente se relacionam com os clássicos documento ppap requisitos? Vamos detalhar isso com uma tabela prática que mostra os entregáveis PPAP comuns ao lado de seus equivalentes digitais, observações sobre submissão e considerações de aceitação pelo cliente:

| Artefato PPAP Clássico | Equivalente digital | Observações sobre Formato de Submissão | Observações sobre Aceitação pelo Cliente |

|---|---|---|---|

| Registros de projeto | modelo CAD 3D (nativo ou STEP), anotações PMI | Incluir formato e revisão do modelo; desenho de referência se necessário | Confirmar se o modelo ou desenho é a autoridade; alguns OEMs exigem ambos |

| Desenho com marcações | Saída digital com balões, QIF ou PDF com características rastreáveis | Vincular balões aos recursos do modelo; fornecer lista digital de características | Alguns clientes exigem versões digitais e estáticas para rastreabilidade |

| Resultados dimensionais | Arquivo QIF, saída de CMM vinculada ao modelo 3D e PMI | Referenciar chamadas de PMI nos resultados; alinhar IDs de amostra com recursos do modelo | Verificar se o portal do cliente aceita QIF ou exige resumo em Excel/PDF |

| Plano de Controle | registro ePLM, documento de fluxo de trabalho digital | Incluir ID do registro ePLM nas observações PSW; exportar PDF se necessário | Confirmar aceitação de assinaturas digitais e controle de revisão |

| PFMEA | registro em software ePLM ou de qualidade | Exportar resumo para submissão; manter versão ativa para auditorias | Verificar se o cliente irá revisar na plataforma ou exigirá arquivo estático |

| Fluxo do processo | Fluxograma interativo (software), exportação em PDF | Garantir que o fluxo corresponda ao Plano de Controle digital e ao PFMEA | Alguns OEMs aceitam apenas PDF estático como registro oficial |

| MSA | Arquivos digitais de estudo, vinculados ao banco de dados de equipamentos de medição | Incluir rastreabilidade de calibração e assinaturas digitais | Verificar os requisitos do cliente quanto ao formato dos dados e evidências |

| CAPACIDADE | Saída de software estatístico, resumo do ePLM | Fonte de dados de referência e revisão; exportar conforme necessário | Alinhar o resumo de capacidade com a lista digital de características |

| Resultados de materiais/desempenho | Certificados de laboratório (PDF), registros vinculados ao ePLM | Anexar certificados digitais à submissão; referenciar lote e IDs dos testes | Alguns clientes exigem os arquivos originais do laboratório para rastreabilidade |

Por exemplo, em vez de submeter uma planilha estática com resultados dimensionais, você pode fornecer um arquivo QIF diretamente rastreável aos PMI do modelo 3D. Em seu Termo de Submissão de Peça, você pode referenciar o ID do registro ePLM do seu Plano de Controle, fornecendo ao cliente um link direto para o documento atualizado e controlado por revisão. Isso não apenas satisfaz o aprovação PPAP como também agiliza atualizações futuras quando ocorrem alterações de engenharia [Action Engineering] .

Garantir a Conformidade entre Modelo e Desenho

Uma das fontes mais comuns de confusão — e retrabalho — nas submissões digitais de PPAP é a falta de alinhamento entre o modelo e o desenho. Antes de enviar, confirme sempre com seu cliente qual artefato é a fonte oficial autorizada. Alguns fabricantes aceitam o modelo 3D com PMI como única fonte de verdade, enquanto outros ainda exigem um desenho 2D assinado por motivos regulatórios ou legados. Inclua uma declaração clara na sua submissão afirmando que todas as evidências estão alinhadas à revisão especificada do modelo ou desenho, e faça referência cruzada dessa informação em todos os artefatos digitais.

- Declare no formulário de PPAP e nas observações da PSW a autoridade do modelo/desenho e sua revisão.

- Certifique-se de que todos os arquivos digitais (QIF, registros ePLM, PDFs) façam referência à mesma revisão/data.

- Coordene-se com o contato de qualidade ou engenharia do seu cliente caso haja qualquer dúvida.

Em caso de dúvida, forneça tanto o modelo nativo quanto uma versão PDF do desenho, e mantenha um registro de toda a correspondência sobre autoridade e formato. Essa abordagem minimiza o risco de atrasos ou rejeições custosos durante o processo de aprovação de peça para produção ppap .

O thread digital transforma o PPAP de um processo estático e manual para um fluxo de trabalho dinâmico e rastreável — reduzindo erros, acelerando aprovações e facilitando a conformidade com as aiag ppap diretrizes como nunca antes.

À medida que plataformas digitais e software ppap tornam-se mais comuns, você notará que os limites entre engenharia, manufatura e qualidade estão se tornando menos nítidos. Ao mapear seus artefatos digitais para os requisitos clássicos do PPAP e confirmar previamente a autoridade do cliente, você garantirá que sua próxima submissão seja ao mesmo tempo compatível e preparada para o futuro. Em seguida, veremos como evitar armadilhas comuns de rejeição do PPAP e forneceremos modelos prontos para uso de ações corretivas.

Evitação e Correção de Rejeições do PPAP

Motivos Mais Comuns de Rejeição do PPAP

Já sentiu aquela sensação de frustração quando seu pacote PPAP cuidadosamente montado retorna com um aviso de rejeição? Você não está sozinho. Mesmo equipes experientes podem errar em detalhes que parecem insignificantes, mas têm grandes consequências para a aprovação da produção. Então, quais são os principais culpados que comprometem um psw ppap envio?

- Assinaturas ausentes na autorização de submissão da peça ou documentos complementares

- Revisões incompatíveis entre desenhos, FMEAs e planos de controle

- Resumos MSA incompletos ou falta de evidência de calibração

- Características especiais sem documentação ou métodos de controle pouco claros

- Estudos de capacidade não vinculados —resultados não associados a características específicas do plano de controle

- Resultados de material ou desempenho não comprovados (por exemplo, certificados laboratoriais ausentes)

- APF's desatualizadas ou reutilizadas que não refletem os riscos atuais de projeto/processo

- Lacunas na rastreabilidade —documentos de aprovação de peças sem assinatura, sem data ou não rastreáveis

Imagine gastar semanas preparando o seu requisitos PPAP nível 3 basta perder uma assinatura ou fazer upload da revisão errada. Essas falhas simples podem resultar em atrasos custosos, retrabalho e até perda de confiança do cliente.

Resumos de CAPA que você pode copiar e adaptar

Quando ocorre uma rejeição, agir rapidamente — e documentar sua resposta — é essencial. É aí que entram os resumos de APCA (Ação Corretiva e Preventiva). Aqui estão modelos prontos para uso que você pode adaptar para qualquer problema no PPAP:

Declaração do Problema: O FMEA-SP submetido não foi atualizado para corresponder à última alteração de engenharia (Revisão D).

Contenção Imediata: Paralisação da produção e notificação de todos os departamentos afetados.

Resumo da Causa Raiz: A alteração de engenharia não foi comunicada à equipe de qualidade antes da submissão do PPAP.

Ação correctiva: FMEA-SP atualizado para a Revisão D, equipe requalificada sobre o processo de controle de alterações.

Verificação da eficácia: Verificação cruzada de todos os documentos PPAP agora incluída na lista de verificação pré-submissão.

Controles Preventivos: Implementado fluxo de trabalho digital para notificações de alterações de engenharia.

Declaração do Problema: Estudo MSA sem certificado de calibração para o dispositivo de medição primário.

Contenção Imediata: Resultados dimensionais afetados retidos da submissão.

Resumo da Causa Raiz: Status de calibração não verificado antes da coleta de dados.

Ação correctiva: Dispositivo calibrado; resultados reenviados com certificado.

Verificação da eficácia: Adicionada verificação de calibração ao POP de preparação do MSA.

Controles Preventivos: Auditorias trimestrais de calibração agendadas para todos os medidores críticos.

Esses resumos de CAPA ajudam você a responder rapidamente, demonstrar disciplina operacional e mostrar ao cliente que os problemas são tratados na raiz — e não apenas mascarados. São especialmente valiosos para problemas recorrentes relacionados a requisitos do ppap nível 3 , onde a completude da submissão é crítica.

Mantendo-se Alinhado com as Especificações do Cliente

Cada cliente tem suas particularidades — às vezes exigindo evidências adicionais, formatos exclusivos de documentos ou aprovações complementares. Por isso, é essencial verificar seu pacote contra os requisitos específicos do cliente e cláusulas contratuais antes de enviar. Não se esqueça de documentar quaisquer controles interinos ou planos de reenvio caso alguma lacuna seja identificada durante a revisão interna.

- Revisar as orientações e instruções especiais de submissão do cliente

- Confirmar o nível de submissão exigido (especialmente para level 3 ppap )

- Verificar a ordem dos documentos, página de índice e rastreabilidade das evidências

- Conferir cuidadosamente a concordância das revisões em todos os documentos

- Garantir que todas as assinaturas e datas estejam presentes em cada documento de aprovação de peça

- Anexar todas as evidências complementares (certificados laboratoriais, registros de calibração, etc.)

- Manter uma lista de verificação interna para necessidades específicas recorrentes do cliente

| Lista de Verificação de Revisão Prévia |

|---|

| Todos os documentos revisados quanto à revisão correta e autoridade |

| Página de índice corresponde à ordem real dos documentos |

| Todas as assinaturas e datas obrigatórias estão presentes |

| Links de rastreabilidade (por exemplo, números de desenho, números de peça) são consistentes |

| Evidências comprobatórias anexadas para todos os resultados de testes e estudos |

| Requisitos específicos do cliente verificados e documentados |

Compreensão significado da autorização de submissão de peça e o que é o formulário de submissão de peça é vital aqui: o PSW é a sua declaração formal de que todos os requisitos foram atendidos. Quaisquer lacunas ou erros arriscam não apenas a rejeição, mas também a sua credibilidade como fornecedor.

"Trate cada submissão PPAP como um reflexo da mentalidade de qualidade da sua organização. Uma abordagem disciplinada e orientada por checklists minimiza rejeições e constrói confiança junto aos clientes mais exigentes."

Com estas estratégias e modelos, você estará pronto para evitar armadilhas comuns, responder às rejeições com confiança e manter o seu a produção PPAP processo funcionando sem problemas. A seguir, forneceremos amostras prontas para uso e anotações dos artefatos para agilizar ainda mais o seu processo de documentação.

Amostras Prontas para Uso e Anotações de Artefatos PPAP

Quando você está montando o seu pacote PPAP, ter modelos claros e prontos para uso pode economizar horas de redação e ajudar a garantir consistência entre as submissões. Abaixo você encontrará exemplos práticos dos documentos PPAP mais solicitados — com cada campo anotado para que você saiba exatamente como se relaciona com o seu pacote geral de evidências. Esses exemplos são baseados em boas práticas e formatos reais, para que você possa adaptá-los à sua próxima a produção PPAP projeto.

Exemplo de Texto de Autorização de Submissão de Peça Preenchida (PSW)

O pedido de submissão de uma parte (PSW)

Nome da peça: [Nome da Peça] (Corresponde ao desenho e à lista de materiais - BOM)

Número da peça: [Número da Peça] (Identificador único para rastreabilidade)

Nível de Alteração de Engenharia: [Revisão/ECN] (Indica o projeto aprovado mais recente)

Nome da Organização: [Your Company Name] (Fornecedor registrado)

Local de Fabricação: [Fábrica/Endereço] (Onde a peça é produzida)

Nível de Submissão: [Nível 1–5] (Conforme solicitação do cliente)

Motivo da Submissão: [Peça nova, Alteração de engenharia, etc.] (Por que o PPAP é acionado)

Declaração: "Certificamos que as amostras e a documentação atendem a todos os requisitos especificados. Todos os dados complementares são mantidos por cliente e de acordo com as diretrizes AIAG PPAP-4."

Observações: [Quaisquer esclarecimentos ou notas específicas do cliente]

Dica: O PSW é o resumo formal do seu pacote PPAP e é obrigatório para cada número de peça, salvo indicação em contrário pelo cliente. Verifique sempre se todos os campos correspondem aos seus documentos complementares e à última revisão de engenharia.

Tabela de Resultados Dimensionais com Anotações

| Nº Balão | Característica | Referência da Especificação | Método/Ferramenta | Resumo dos Resultados | Disposição |

|---|---|---|---|---|---|

| 1 | Diâmetro Externo | ø10.10–0.02 | Micrômetro | 10.08 / 10.09 / 10.10 | Aprovado |

| 2 | Rugosidade da superfície | 6,3 Ra | Medidor de Rugosidade | 6.1 / 6.2 / 6.3 | Aprovado |

| 3 | Câmara | 1 x 30° | Visual | Está bem. | Aprovado |

- N.º do balão: Links para o desenho com balões para rastreabilidade.

- Característica: A característica medida, conforme especificado no desenho.

- Referência da especificação: A tolerância ou requisito para a característica.

- Método/Ferramenta: O dispositivo de medição ou método de inspeção utilizado.

- Resumo do resultado: Resultados de amostras ou faixa de valores medidos.

- Decisão: Indica se os resultados atendem aos requisitos (Aprovado/Reprovado).

Use este formato para comunicar rapidamente a conformidade de cada característica principal. Para documentos PPAP mais extensos documentos ppap com exemplo tabelas, você pode expandir para incluir operador, data ou notas adicionais conforme necessário [Referência] .

Modelos de Excerto de PFMEA e Plano de Controle

Já se perguntou como alinhar seu PFMEA e Plano de Controle para que as características especiais e controles sejam claramente mapeadas? Aqui está um exemplo combinado para ajudá-lo a começar:

- Etapa do Processo: Usinagem de eixos

- Modo de Falha Potencial: Diâmetro fora da especificação

- Efeito: Interferência de montagem

- Causa: Desgaste da ferramenta

- Controle Atual: Verificação periódica com micrômetro

- Detecção: inspeção 100% em processo

- Gravidade/Ocorrência/Detecção: Gravidade 8, Ocorrência 3, Detecção 4, RPN = 96

- Ação Recomendada: Aumentar a frequência de inspeção

- Etapa do Processo: Usinagem de eixos

- Característica: Diâmetro Externo

- Especificação/Tolerância: ø10.10–0.02

- Método de controle: Medição com micrômetro a cada 30 minutos

- Plano de Ação: Parar a produção, substituir a ferramenta se fora da especificação

- Tamanho da amostra/Frequência: 1 peça por intervalo

- Responsável: Operador, Inspetor de QA

Anotação: A PFMEA identifica riscos e lacunas de controle, enquanto o Plano de Controle documenta as etapas específicas de monitoramento e ação corretiva. A consistência na terminologia e na nomeação de características em ambos os documentos é crucial para um processo robusto documento de submissão de peça ppap embalagem.

Dicas Rápidas para Consistência e Adaptação

- Substitua todos os espaços reservados (por exemplo, [Nome da Peça], [Especificação/Tolerância]) pelos termos exatos do seu cliente e pelas revisões mais recentes.

- Mantenha a nomenclatura consistente em todos os documentos—especialmente entre o PSW, resultados dimensionais e planos de controle.

- Para cada ppap part submission warrant , certifique-se de que as evidências de apoio sejam referenciadas e rastreáveis.

- Mantenha uma página de índice no seu pacote para que os revisores possam encontrar facilmente cada artefato.

Ao usar esses modelos anotados, você agilizará seu processo de documentação, reduzirá o risco de omissões e entregará uma submissão PPAP profissional e pronta para auditoria. Em seguida, vamos integrar tudo com orientações sobre como escolher o parceiro de fabricação certo para acelerar sua jornada PPAP.

Escolha o Parceiro Certo para Acelerar a Produção PPAP

O que Procurar em um Parceiro de Fabricação Pronto para PPAP

Quando a diferença entre um lançamento tranquilo e atrasos custosos depende do desempenho do fornecedor, escolher o parceiro certo para a produção PPAP é fundamental. Imagine que você está enfrentando um prazo apertado para um projeto automotivo — você preferiria lidar com vários fornecedores ou contar com uma única equipe integrada, fluente em todos os aspectos do processo de fabricação da indústria automotiva ? A resposta é clara: o parceiro certo pode definir o sucesso ou o fracasso no cumprimento do prazo e na qualidade dos resultados.

Então, o que você deve procurar ao avaliar fornecedores potenciais para o seu próximo programa baseado em PPAP? Aqui está uma lista prática para orientar suas aquisição na indústria automotiva decisões:

| Critérios do Parceiro | Por que é importante para o PPAP |

|---|---|

| Certificação IATF 16949 | Demonstra gestão de qualidade robusta alinhada aos padrões automotivos — essencial para certificação PPAP e confiança do cliente. |

| Capacidade Multi-Processo Sob um Mesmo Teto | Reduz transferências, simplifica a rastreabilidade e mantém todos os serviços ppap coordenados—especialmente para conjuntos complexos. |

| Prototipagem Rápida e Prazos Curtos | Acelera o processo apqp e ppap ao permitir iterações rápidas e geração rápida de evidências para validação dimensional e de materiais. |

| Disciplina APQP Documentada | Garante rigor no processo, gestão de riscos e documentação clara desde o projeto até a produção—minimizando surpresas na fase de PPAP. |

| Experiência com Portais de OEM/Tier 1 | Facilita submissões contínuas, conformidade com requisitos específicos dos clientes e ciclos rápidos de feedback. |

Como Processos Integrados Encurtam Ciclos de Submissão

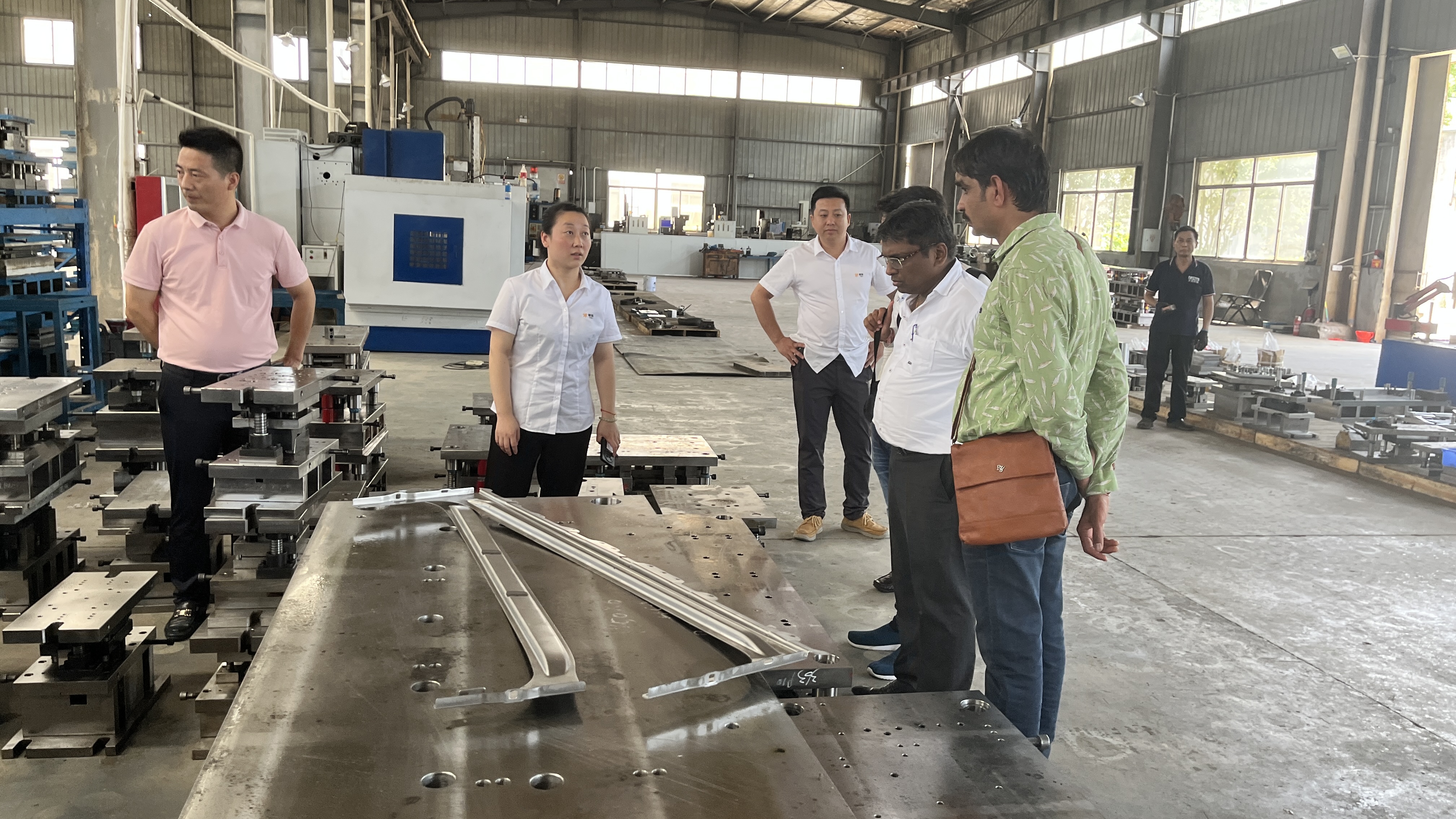

Quando você se associa a um fornecedor que atende a todos esses critérios, notará uma diferença significativa em velocidade e confiabilidade. Por exemplo, Shaoyi Metal Technology é um fabricante certificado pela IATF 16949 que oferece soluções completas para componentes automotivos de alta precisão. A sua abordagem completa — combinando estamparia, conformação a frio, usinagem CNC e soldagem — significa que cada etapa, do projeto à inspeção final, ocorre sob o mesmo teto. Essa integração reduz o risco de erros, acelera a comunicação e garante que todos os artefatos PPAP sejam rastreáveis até uma única fonte.

A prototipagem rápida é outra inovação marcante. Imagine comprimir o tempo desde o projeto inicial até a aprovação do primeiro exemplar de semanas para apenas dias. Com a capacidade de produzir evidências dimensionais rapidamente, você pode iterar nos controles de processo e atender ao feedback do cliente antes que se torne um atraso. Isso é especialmente valioso para equipes que enfrentam as rigorosas exigências do processo da indústria automotiva —onde cada dia conta, e cada detalhe importa.

- Produção integrada: Reduz lacunas de comunicação e documentação desalinhada.

- Rastreabilidade única: Simplifica a coleta de evidências para auditorias e revisões por clientes.

- Ciclos PPAP mais rápidos: Prototipagem rápida e controle interno de processo significam entregas mais ágeis e menos reapresentações.

- Treinamento consistente: Equipes com APQP documentado e ppap podem adaptar-se a novos requisitos e padrões de clientes com agilidade.

Fornecedores one-stop simplificam o processo PPAP ao reduzir transferências, minimizar retrabalho e entregar documentação consistente e pronta para auditoria—para que você possa se concentrar na inovação, não na burocracia.

Do Protótipo ao PSW com Mínima Fricção

Pense na última vez que enfrentou uma rejeição PPAP em estágio avançado. Foi por causa de evidências ausentes, rastreabilidade pouco clara ou atrasos de fornecedores terceirizados? Um parceiro com capacidades integradas e experiência automotiva pode ajudá-lo a evitar esses problemas. Ele entenderá as nuances do a produção PPAP , antecipará peculiaridades específicas do cliente e garantirá que todos os artefatos—desde amostras de protótipo até o documento final de Submissão de Peça (PSW)—estejam alinhados e prontos para aprovação.

Priorizando esses critérios de seleção, você não só reduzirá os riscos do projeto, mas também acelerará o tempo de lançamento no mercado. Em um cenário competitivo onde o processo de fabricação da indústria automotiva está sempre evoluindo, o parceiro certo é o seu ativo mais forte para garantir qualidade, conformidade e agilidade.

Perguntas Frequentes sobre a Produção PPAP

1. Quais são os 5 níveis do PPAP e quando são utilizados?

Os cinco níveis do PPAP definem o escopo da documentação necessária para a aprovação de peças. O Nível 1 exige apenas o Formulário de Submissão de Peça (PSW), normalmente para peças padrão. O Nível 2 adiciona dados complementares limitados, enquanto o Nível 3, o mais comum, exige um pacote completo de evidências. Os Níveis 4 e 5 são adaptados às necessidades do cliente ou envolvem revisões no local. O nível escolhido depende da complexidade da peça, risco e requisitos do cliente.

2. Como o PPAP difere da Inspeção do Primeiro Artigo (FAI)?

O PPAP é um processo abrangente de aprovação que confirma a prontidão do produto e do processo para produção em massa, exigindo um conjunto completo de documentos. O FAI verifica uma única montagem em relação às especificações, concentrando-se na conformidade inicial. Embora o FAI possa ser incluído no PPAP como evidência dimensional, o PPAP abrange uma validação mais ampla do processo e requisitos contínuos.

3. O PPAP é obrigatório para arquivos CAD e submissões digitais?

Sim, as submissões modernas de PPAP frequentemente exigem arquivos CAD e artefatos digitais. Os registros de projeto podem incluir modelos 3D com Informações de Fabricação do Produto (PMI), e as saídas digitais podem ser mapeadas diretamente para os documentos clássicos de PPAP. Sempre confirme com seu cliente quais formatos digitais são aceitos e se o modelo ou desenho é a referência autorizada.

4. O que é um Termo de Submissão de Peça (PSW) e por que ele é importante?

O PSW é a declaração formal no PPAP de que todas as peças e processos atendem aos requisitos do cliente. Ele resume a submissão, faz referência às evidências de apoio e é assinado pelo representante autorizado do fornecedor. A aprovação do PSW é essencial para a liberação da produção e para o alinhamento contínuo entre fornecedor e cliente.

5. Como o parceiro de fabricação certo pode acelerar a produção PPAP?

Um parceiro com certificação IATF 16949, capacidades internas de múltiplos processos e prototipagem rápida agiliza o processo PPAP. Equipes integradas reduzem transferências, melhoram a rastreabilidade e entregam documentação mais rápida e consistente. Por exemplo, a Shaoyi Metal Technology oferece soluções completas que ajudam a reduzir ciclos de desenvolvimento e aprimorar a qualidade das submissões.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —