Manual de Produção PPAP: Níveis, Modelos, Aprovação Rápida

Fundamentos do PPAP para equipes de manufatura

Significado do PPAP e por que ele é importante na manufatura

Já se perguntou por que fornecedores automotivos se esforçam tanto para documentar seus processos de qualidade? A resposta está no Processo de aprovação de peça de produção —mais conhecido como PPAP. Se você já pesquisou por “ppap manufacturing” ou deseja definir PPAP em termos simples, aqui estão os fundamentos de que você precisa:

O PPAP é um processo padronizado que demonstra a capacidade de um fornecedor de fabricar consistentemente peças que atendam aos requisitos de projeto e qualidade do cliente na taxa de produção acordada.

Então, o que significa PPAP? É um acrônimo para Processo de aprovação de peça de produção , um pilar fundamental da garantia de qualidade do fornecedor nas indústrias automotiva e relacionadas. O processo PPAP não é apenas burocracia — é o conjunto de evidências que comprova que o processo do fornecedor é robusto o suficiente para entregar peças de qualidade sempre. A orientação oficial provém do manual PPAP da AIAG e das normas harmonizadas VDA/AIAG. Quando houver requisitos específicos do cliente, estes terão sempre precedência.

Como o PPAP difere das inspeções rotineiras

Imagine que você está se preparando para o lançamento de uma nova peça. As inspeções rotineiras verificam se uma peça atende às especificações em um determinado momento. O PPAP, por outro lado, vai além — ele valida que todo o seu processo de fabricação pode produzir peças conformes de forma confiável ao longo do tempo, e não apenas em uma amostra isolada. É por isso que o significado do PPAP na manufatura é tão crítico: ele muda o foco de verificações pontuais para a capacidade sustentada do processo.

| Aspecto | PPAP | Inspeção de Peça Inicial (FAI) |

|---|---|---|

| Escopo do Processo | Validação do processo de produção de ponta a ponta | Verificação inicial da amostra da peça ou conjunto |

| Documentos | Pacote abrangente de evidências (18 elementos possíveis) | Relatório FAI, medições de amostras, documentação básica |

| Temporização | No lançamento de novo produto, mudança de processo ou conforme especificado pelo cliente | Antes da produção em massa, normalmente na primeira execução |

PPAP versus marcos do programa: onde se encaixa

Onde o PPAP se insere no contexto geral? Não é apenas mais um obstáculo — é o ponto de verificação crucial antes da produção completa. O processo de aprovação de peça de produção é normalmente acionado por:

- Lançamentos de novas peças ou execuções iniciais de produção

- Mudanças na engenharia do projeto da peça ou nas especificações

- Mudanças no fornecedor ou local de fabricação

- Mudanças no processo, como atualizações de ferramentas ou materiais

- Conforme especificado pelos requisitos do cliente

Um equívoco comum é acreditar que o PPAP é necessário apenas para peças novas. Na realidade, pode ser exigido sempre que houver uma mudança significativa que possa afetar ajuste, forma ou função. O processo não é um evento único, mas sim um ponto de verificação recorrente ao longo do ciclo de vida de uma peça, dependendo das necessidades do cliente.

O que representa um PPAP bem-sucedido para os compradores

Do ponto de vista do comprador, uma submissão bem-sucedida de PPAP transmite confiança de que o fornecedor entende todos os requisitos de engenharia e possui um processo capaz de entregar peças de qualidade de forma consistente. A submissão deve ser completa, rastreável e alinhada com a revisão mais recente do projeto. Acima de tudo, deve ser baseada nos padrões oficiais — consulte o manual AIAG PPAP para obter requisitos detalhados e sempre verifique as diretrizes específicas do seu cliente.

- Gatilhos para submissão de PPAP: Novos lançamentos, alterações no design, processo ou localização e solicitações do cliente

- Enganos Comuns: O PPAP é feito apenas uma vez; somente para peças novas; sempre exige os 18 elementos completos

Quer aprofundar mais? Consulte as fontes oficiais para obter os requisitos e a terminologia mais atualizados—especialmente quando precisar definir PPAP ou explicar o significado de PPAP na fabricação para sua equipe.

Relacionando as atividades de APQP aos resultados do PPAP

Como as fases do APQP alimentam os entregáveis do PPAP

Já se perguntou como todos esses documentos de qualidade se unem para uma submissão bem-sucedida do PPAP? A resposta está no Planejamento avançado de qualidade de produto —ou APQP . Se você já ouviu o termo, mas ainda se pergunta 'O que significa APQP?'—trata-se de uma metodologia estruturada para garantir que os produtos atendam aos requisitos do cliente por meio de planejamento sistemático, avaliação de riscos e validação. Em resumo, APQP e PPAP estão estreitamente ligados: o APQP orienta o planejamento, enquanto o PPAP fornece a evidência de que esses planos funcionam na prática.

Imagine o APQP como um roteiro, começando com a Voz do Cliente e terminando com a produção validada. Cada fase cria documentos-chave — como DFMEA, PFMEA e Planos de Controle — que posteriormente se tornam artefatos centrais do PPAP. Veja como costuma ser o fluxo:

| Fase do APQP | Artefatos típicos do PPAP criados | Gatilho para atualização ou reenvio |

|---|---|---|

| Planejamento e Definição | Objetivos de projeto, BOM preliminar, Características especiais | Mudança significativa nos requisitos do cliente ou início de novo projeto |

| Design e Desenvolvimento de Produtos | Registros de projeto, DFMEA, DVP&R, Desenhos técnicos | Revisão de projeto, novo número de peça ou mudança significativa na especificação |

| Projeto e Desenvolvimento do Processo | Fluxo de processo, PFMEA, Plano de Controle, Plano MSA | Mudança de ferramental, alteração na etapa do processo, equipamento novo |

| Validação de Produto e Processo | Resultados Dimensionais, Resultados de MSA, Estudos de Capacidade, Run-at-Rate, Submissão PPAP | Alteração na taxa de produção, método ou localização |

| Lançamento e Feedback | Métricas contínuas de qualidade, Ações Corretivas | Falhas em campo, reclamações de clientes, melhoria contínua |

Quando uma alteração exige a reinsubmissão do PPAP

Imagine que você já concluiu um PPAP, mas depois altera um material ou transfere uma ferramenta para uma nova instalação. Isso significa que você precisa reinsubmeter? Muitas vezes, sim — especialmente se a alteração puder impactar ajuste, forma, função ou desempenho. Abaixo estão os gatilhos mais comuns para uma nova submissão ou atualização do PPAP:

- Revisões de desenho ou projeto

- Transferência de ferramentas ou reparos maiores

- Alterações nos materiais brutos ou fornecedores

- Mudanças no processo (por exemplo, novos equipamentos, métodos)

- Mudanças no local de produção

- Conforme especificado pelos requisitos do cliente

Em última análise, o comprador estabelece as regras finais — portanto, verifique sempre as orientações específicas do cliente antes de presumir se uma mudança exige ou não um novo PPAP. É aqui que a rastreabilidade e o controle de configuração se tornam vitais para a conformidade.

Para cada mudança de projeto ou processo, o controle de configuração e a rastreabilidade clara entre os registros de projeto e as evidências submetidas são essenciais para um APQP sólido e resultados bem-sucedidos do PPAP.

Manter alinhamento entre DFMEA, PFMEA e Plano de Controle

Já reparou como uma mudança em um documento pode gerar atualizações em outros? Por exemplo, se você atualizar seu DFMEA (Análise de Modos de Falha e Efeitos de Projeto) para abordar um novo risco, provavelmente precisará ajustar seu PFMEA (FMEA de Processo) e o Plano de Controle para garantir que o processo também trate esse risco. Esse alinhamento é um pilar fundamental do processo apqp e ppap , garantindo que os controles de risco sejam refletidos não apenas no projeto, mas também na forma como a peça é fabricada e verificada.

Aqui vai um exemplo rápido: Se o seu DVP&R (Plano e Relatório de Verificação de Projeto) mudar devido a um novo requisito do cliente, você precisará atualizar os planos de teste relacionados, as entradas do PFMEA e potencialmente o Plano de Controle. Isso mantém todos os documentos sincronizados e evita lacunas que poderiam resultar em erros custosos.

Papéis do fornecedor e do comprador no APQP e PPAP

O fornecedor e o comprador desempenham papéis fundamentais ao longo de todo o processo apqp ppap fornecedor. Os fornecedores são responsáveis por criar, manter e atualizar toda a documentação exigida, enquanto os compradores revisam, aprovam e, às vezes, solicitam evidências adicionais. Equipes multifuncionais — que geralmente incluem qualidade, engenharia, produção e compras — são a espinha dorsal do sucesso do APQP.

Em resumo, o processo APQP e PPAP não é apenas uma lista de verificação — é um sistema vivo e interconectado. Quando você entende como cada fase alimenta a próxima, estará melhor preparado para gerenciar mudanças, manter os documentos alinhados e entregar peças com qualidade e confiança. Em seguida, vamos detalhar os diferentes níveis de PPAP e como escolher o adequado para o seu projeto.

Níveis de PPAP explicados com orientações para seleção

O que cada nível de PPAP normalmente inclui

Já recebeu uma solicitação de submissão PPAP e se perguntou: 'Qual nível preciso e o que isso realmente significa?' A resposta pode economizar horas de trocas de e-mails — e evitar atrasos custosos. Os níveis de PPAP definem a profundidade e o escopo das evidências que você precisa fornecer para aprovação do cliente. Vamos analisar cada nível, usando exemplos práticos e cenários reais da Six Sigma Development Solutions e do manual oficial do AIAG sobre PPAP.

| Nível | Conteúdo Típico | Quando usado | Observações do Comprador |

|---|---|---|---|

| Nível 1 | Apenas Garantia de Submissão de Peça (PSW) | Peças de baixo risco e simples; histórico estabelecido do fornecedor; por exemplo, tampa plástica para uso não crítico | Mais rápido, com documentação mínima; pode incluir Aprovação de Aspecto se solicitado |

| Nível 2 | PSW + amostras do produto + dados complementares limitados (por exemplo, resultados dimensionais principais, certificados de material) | Complexidade ou risco moderado; cliente busca alguma garantia; por exemplo, suportes, peças mecânicas básicas | Requer alguns dados complementares, mas não toda a documentação completa |

| Nível 3 | PSW + amostras do produto + dados complementares completos (todos os elementos PPAP exigidos) | Padrão para a maioria das peças; maior complexidade, crítica para segurança ou conforme exigido pelo cliente; por exemplo, componentes de motor | Transparência total; alinha-se com a maioria requisitos PPAP nível 3 |

| Nível 4 | PSW + outros requisitos definidos pelo cliente (pode incluir relatórios ou formulários exclusivos) | Cliente tem necessidades especiais ou requisitos regulamentares; por exemplo, dispositivos médicos que necessitam de evidências adicionais de esterilidade | Altamente personalizado; nível 4 do PPAP conteúdo varia conforme o projeto |

| Nível 5 | PSW + amostras do produto + dados completos de apoio disponíveis para revisão no local | Maior risco/complexidade; peças críticas de segurança ou regulamentares; ex.: aeroespacial, componentes essenciais | Inclui auditoria no local; usado quando o comprador deseja total visibilidade do processo |

Como escolher o nível de submissão correto

Parece complexo? Aqui está a boa notícia: a maioria dos clientes opta por Nível PPAP 3 a menos que sua peça tenha baixo risco ou requisitos únicos. A escolha do nível correto depende de:

- Complexidade e risco da peça (maior risco = nível mais alto)

- Histórico com o cliente (um histórico comprovado pode permitir um nível mais baixo)

- Requisitos da indústria ou regulamentares (alguns sectores exigem nível iii ppap ou superior)

- Instruções específicas do cliente (verifique sempre o PO ou o acordo de qualidade)

Imaginem que estão a lançar um novo suporte para uma montagem de automóveis. Se for um componente crítico para a segurança, espera-se uma inspecção completa requisitos PPAP nível 3 embalagem: DSP, amostras e todos os dados de apoio. Para uma peça de acabamento cosmético, um nível 1 de PPAP ou nível 2 pode ser suficiente, especialmente se já forneceu peças semelhantes.

Quando os compradores passam do Nível 3 para o Nível 5

Os compradores podem exigir a passagem do nível iii ppap para o nível 5 se:

- Há um histórico de problemas de qualidade ou instabilidade dos processos

- A peça é recém-projetada e crítica para a segurança

- Os regulamentos ou as auditorias internas exigem a verificação no local

No nível 5, espere uma revisão completa no localos compradores vão querer ver os seus registos, inspecionar o seu processo e verificar se tudo corresponde à documentação. Por exemplo, compradores aeroespaciais ou médicos geralmente exigem isso para lançamentos de missão crítica.

Verificação da exaustividade das provas antes da sua apresentação

Antes de enviar, use esta lista de verificação pré-voo para evitar reescavadeiras e atrasos:

- A revisão do desenho dos seus documentos corresponde ao último lançamento do cliente?

- Todas as características embalonadas estão ligadas aos resultados dimensionais e ao plano de controlo?

- Incluiu todos os formulários específicos do cliente ou relatórios adicionais, se solicitado?

- A sua PSW está assinada e todos os anexos exigidos estão presentes?

- Para nível 4 do PPAP e acima, esclareceu quaisquer requisitos únicos com o seu comprador?

Lembre-se sempre: os requisitos específicos do cliente prevalecem sobre as orientações genéricas do PPAP. Em caso de dúvida, confirme com o seu comprador.

Compreensão níveis de PPAP e que compartilhavam o vosso testemunho com a direita. nível PPAP reduz o "de volta e para frente" e cria confiança com os seus clientes. Em seguida, vamos passar por um manual de fornecedores passo a passo para que possa passar do início à aprovação PPAP com confiança.

Manual de execução do fornecedor desde o início até à aprovação do PPAP

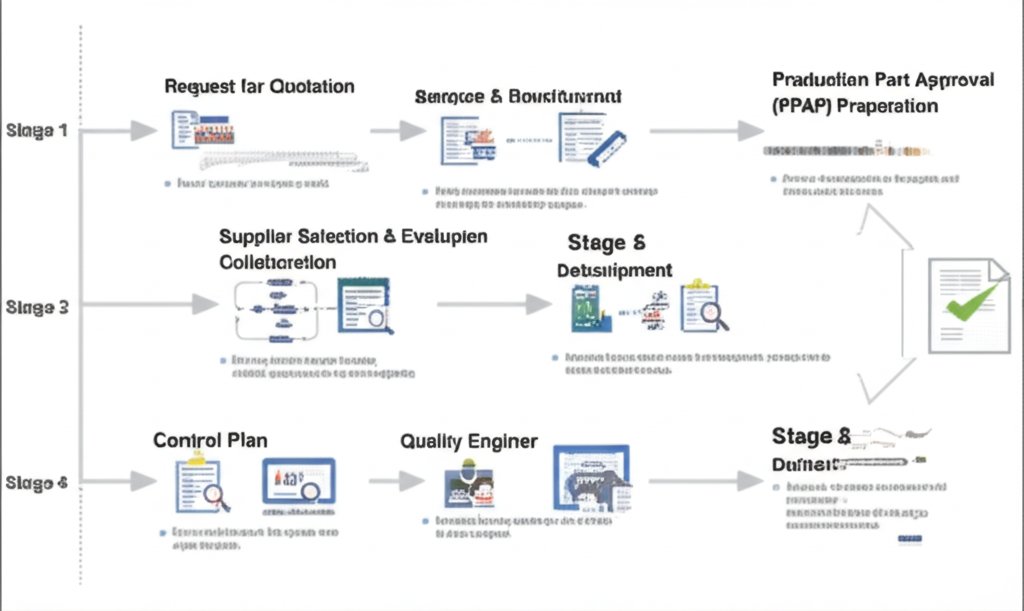

Do RFQ ao alinhamento de registos de projeto

Quando recebe um pedido de orçamento (RFQ) de um cliente, a viagem para peça de produção começa mesmo. Parece complexo? Vamos desmontá-lo. O primeiro passo na ppap procedure a sua principal função é assegurar que a sua equipa compreende plenamente a intenção do projecto do cliente. Isto significa alinhar-se com os registos de design, desenhos e especificações mais recentes. O engenheiro de qualidade e o especialista em desenvolvimento de fornecedores geralmente lideram esta fase, confirmando que todos os requisitos e revisões são capturados antes de prosseguir. Imaginem perder uma mudança de desenho, isto pode fazer descarrilar toda a sua apresentação.

-

Revisão RFQ e alinhamento do projeto Revisar os requisitos do cliente, confirmar os registos de projeto e registrar todas as revisões.

Proprietário: Engenheiro de Qualidade, Desenvolvimento de Fornecedores -

Análise do fluxo de processos e dos riscos Desenvolver um diagrama de fluxo de processos, realizar DFMEA e PFMEA para identificar e mitigar riscos.

Proprietário: Engenheiro de Fabricação, Engenheiro de Qualidade -

Análise de sistemas de controlo e medição (MSA) Elaborar um plano de controlo e planear estudos de ASM para assegurar a fiabilidade das medições.

Proprietário: Engenheiro de Qualidade, Metrologia -

Capacidade inicial de processo e taxa de execução Execução de estudos de capacidade e ensaios de execução a taxa para validar a estabilidade e a capacidade do processo.

Proprietário: Engenheiro de Fabricação, Supervisor de Produção -

Compilação de documentos PPAP reúna todos documentos PPAP , preencher o mandado de apresentação parcial (PSW) e preparar o pacote de apresentação completo.

Proprietário: Engenheiro de Qualidade, Desenvolvimento de Fornecedores -

Revisão interna e transferência do comprador Realizar uma auditoria interna, finalizar a apresentação e entregar ao cliente para revisão.

Proprietário: Engenheiro de Qualidade

| Degrau | Papel | Entregável | Duração Típica |

|---|---|---|---|

| Revisão RFQ e alinhamento do projeto | Engenheiro de Qualidade, Desenvolvimento de Fornecedores | Registo de projeto confirmado, registo de revisão | Multidía |

| Análise do fluxo de processos e dos riscos | Engenheiro de Fabricação, Engenheiro de Qualidade | Diagrama de fluxo de processo, DFMEA, PFMEA | Uma semana ou mais |

| Plano de controlo e planeamento da MSA | Engenheiro de Qualidade, Metrologia | Plano de controlo, plano de AMS | Multidía |

| Capacidade de processamento e taxa de execução | Engenheiro de Fabricação, Supervisor de Produção | Resultados do estudo de capacidade, relatório de execução | Uma semana ou mais |

| Compilação de documentos PPAP | Engenheiro de Qualidade, Desenvolvimento de Fornecedores | Pacote completo de PPAP, PSW | Multidía |

| Revisão interna e transferência do comprador | Engenheiro de Qualidade | Documentos prontos para apresentação | Varia de acordo com a complexidade |

Caracterização do projeto de processo e análise de riscos

Após o alinhamento com o projeto, a próxima fase é o mapeamento do processo de produção e a identificação dos riscos. O engenheiro de fabricação lidera a criação do diagrama de fluxo de processo, enquanto o engenheiro de qualidade lidera o DFMEA e o PFMEA. Estes documentos não são apenas papelada, são instrumentos vivos que impulsionam melhorias e ajudam a evitar erros dispendiosos. Por exemplo, uma PFMEA bem executada pode revelar um potencial gargalo na montagem, levando a uma ação corretiva precoce.

Estudos de probabilidade e de capacidade de execução

Para satisfazer o processo de aprovação de produção de peças , terá de demonstrar que o seu processo pode produzir partes de forma consistente à taxa e qualidade exigidas. Isto significa executar o processo à velocidade de produção e recolher provas, como estudos de capacidade do processo e relatórios de execução a taxa, que comprovem a estabilidade e a capacidade. O engenheiro de fabricação e o supervisor de produção são normalmente proprietários desses estudos, enquanto a equipe de qualidade valida os dados antes da apresentação.

Construção final e entrega de apresentação de PPAP

Uma vez reunidas todas as provas, é altura de compilar o relatório completo documentos PPAP - O pacote. O engenheiro de qualidade coordena a revisão final, garantindo que cada artefato esteja atualizado e corresponda à última revisão. A última etapa é a entrega formal ao comprador, acompanhada de um conjunto claro e rastreável de entregas.

- O pedido de submissão de uma parte (PSW)

- Resultados dimensionais

- Resumos da MSA

- Resumos dos estudos de capacidades

- Plano de Controle

- PFMEA

Melhores práticas: Manter uma única fonte de verdade para todos os registos de design e artefatos PPAP. Isto reduz o risco de revisões desalinhadas e ajuda a evitar atrasos dispendiosos na submissão de novas revisões.

Seguindo este manual estruturado, a sua equipa pode simplificar o ppap procedure e avançar com confiança do pontapé inicial para a aprovação. Em seguida, forneceremos modelos práticos e exemplos anotados para ajudá-lo a preparar documentos prontos para submissão que passam pela primeira vez a revisão do comprador.

Modelos de documentos PPAP e exemplos anotados

Anotado Elementos essenciais do mandado de apresentação de peças

Já te perguntaste o que faz um ppap part submission warrant passa a revisão da primeira vez? Imaginem que são engenheiros de qualidade de fornecedores e que precisam de resumir meses de trabalho num único documento. O O pedido de submissão de uma parte (PSW) é a sua chave? é o resumo oficial de todo o seu pacote PPAP, exigido para cada número de peça, a menos que o seu cliente diga o contrário [InspectionXpert] - Não. O documento de trabalho de segurança reúne os pormenores das peças, os dados do processo e uma declaração formal de conformidade.

| Campo | Entrada de Exemplo | O que anexar ou referir |

|---|---|---|

| Número da Peça | N8080530 | Desenho de correspondências, revisão e todos os documentos de apoio |

| Nível de Revisão | L4/d | Deve estar alinhado com o desenho mais recente e plano de controle |

| Motivo da Submissão | Submissão Inicial | Disparadores: nova peça, alteração de processo, etc. |

| Nível de Submissão | Nível 3 | Ver solicitação do cliente ou acordo de qualidade |

| Informações sobre a organização/fabricação | Nome do fornecedor, localização da fábrica | As informações de contacto devem corresponder aos registos dos fornecedores |

| Declaração | Assinatura do mandatário | Confirma que todos os dados estão corretos e completos |

| Data de Envio | 2025-10-16 | Deve corresponder à data da documentação anexada |

Para uma análise mais detalhada do significado e estrutura de um PSW, consulte a página da Wikipedia sobre part submission warrant ou baixe um modelo PPAP pronto para uso.

Como criar desenhos com balões e vinculá-los aos resultados

Quando você preparar um ppap psw , observará que os compradores esperam rastreabilidade de cada característica do desenho até seu resultado de inspeção. Veja como tornar sua submissão impecável:

- Coloque um balão em cada característica do desenho — numere cada elemento (por exemplo, furos, raios, superfícies).

- Crie uma tabela de resultados em que cada linha corresponda a um número de balão.

- Relacione cada item com balão aos resultados dimensionais e à entrada correspondente do plano de controle.

- Observe quaisquer características especiais (por exemplo, segurança, regulamentares) e certifique-se de que sejam destacadas na PFMEA e no plano de controle.

| Número da Característica | Requisito | Método de medição | Resultados | Aprovado/Reprovado |

|---|---|---|---|---|

| 1 | ø10,1 -0,02 | Micrômetro | 10.09 | Aprovado |

| 2 | Rugosidade superficial 6,3 Ra | Medidor de Rugosidade | 6.1 | Aprovado |

| 3 | Chanfro 1x30° | Visual | Está bem. | Aprovado |

Certifique-se de que cada resultado possa ser rastreado diretamente até sua característica com balão. Essa clareza ajuda a evitar confusões e reduz o risco de rejeição.

Escrevendo uma entrada no plano de controle que esteja alinhada com a PFMEA

Imagine que você está revisando um plano de controle e deseja garantir que ele aborde todos os riscos potenciais identificados na sua PFMEA. Uma entrada sólida no plano de controle deve descrever claramente a etapa do processo, característica, método, tamanho da amostra, frequência e plano de ação. Aqui está um exemplo prático:

| Etapa do Processo | Característica | Método | Tamanho da amostra | Freqüência | Plano de Ação |

|---|---|---|---|---|---|

| Usinagem de diâmetro externo | ø10,1 -0,02 | Micrômetro | 1 | A cada 2 horas | Parar a produção, notificar o supervisor, segregAR o lote |

Sempre verifique se cada entrada do plano de controle está vinculada a um risco correspondente no PFMEA e se as características especiais estão consistentemente identificadas em ambos os documentos.

Resultados dimensionais e de material que foram aprovados na análise

Os resultados dimensionais e de material são a base da sua submissão. Ao preencher essas tabelas, utilize formatos claros e consistentes e garanta que todos os dados estejam atualizados. Abaixo há um exemplo rápido:

| Número da Característica | Especificação | Método de medição | Valor medido | Aprovado/Reprovado |

|---|---|---|---|---|

| 5 | Dureza 24±4 HRC | Testador de dureza | 25 | Aprovado |

| 6 | Tratamento superficial Liga ZnFe | Relatório do fornecedor | Conforme | Aprovado |

Para certificados de material e resumos de MSA, consulte o formato oficial do cliente ou da indústria, e sempre verifique se cada anexo corresponde ao número da peça e à revisão.

- Certificações de Materiais

- Resumos de MSA (Análise do Sistema de Medição)

- Estudos de Capacidade do Processo

- Plano de Controle

- PFMEA

O alinhamento da revisão é essencial: todos os anexos devem corresponder ao número da peça e à revisão atual do desenho para evitar confusões e necessidade de reenvio.

Ao adaptar estes ppap exemplos, você reduzirá o risco de rejeição pelo comprador e agilizará seu processo de aprovação. Em seguida, mostraremos como planejar e apresentar evidências de qualidade para sua submissão PPAP, garantindo que sua documentação resista até mesmo à análise mais rigorosa.

Planejamento de evidências de qualidade para submissões PPAP

Planejamento de tamanhos de amostra e estudos iniciais

Quando você está se preparando para uma submissão PPAP, pode se perguntar: como provar que seu processo está realmente pronto para a produção? A resposta está no planejamento cuidadoso das evidências — coletar os dados corretos, das amostras adequadas, utilizando os métodos certos. Parece difícil? Vamos simplificar.

A Processo de aprovação de peça de produção —ou Processo PPAP —requer mais do que apenas uma peça boa; exige a comprovação de que o seu processo pode consistentemente entregar qualidade. Isso significa selecionar peças amostrais que sejam representativas da produção em larga escala, e não apenas protótipos ou montagens laboratoriais. Se você tiver dúvidas sobre o tamanho da amostra, consulte sempre os requisitos do cliente ou o documento oficial Manual PPAP da AIAG . Na ausência de instruções específicas, concentre-se em coletar dados suficientes para demonstrar estabilidade e capacidade do processo.

| Escopo do Estudo | Descrição da Amostra | Método de medição | Estatísticas Resumidas | Interpretação |

|---|---|---|---|---|

| Diâmetro Crítico | Peças provenientes de produção em velocidade total | MMC, micrômetro | Média, amplitude, histograma | Estável, dentro das especificações, sem valores atípicos |

| Acabamento da superfície | Amostra aleatória, diferentes operadores | Medidor de Rugosidade | Rugosidade média Ra, mínimo/máximo | Consistente, atende aos requisitos de impressão |

Ao estruturar seus estudos iniciais dessa forma, você fornece aos compradores evidências claras e acionáveis de que seu processo é robusto — um dos aspectos mais importantes de qualidade ppap .

Interpretação das métricas de capacidade para revisores

Já observou um gráfico de capacidade do processo e se perguntou o que isso realmente significa para sua submissão? Os revisores querem ver que seu processo não está apenas sob controle, mas também é capaz de atender às especificações ao longo do tempo. Se a AIAG ou seu cliente especificar índices como Cp ou Cpk, utilize exatamente essas métricas e faça referência aos critérios oficiais de aceitação. Caso contrário, concentre-se em demonstrar que seu processo produz peças dentro da tolerância, com variação mínima e sem causas especiais de instabilidade.

Imagine que você está apresentando um estudo de capacidade: destaque a dispersão dos seus dados, quaisquer tendências e como você está monitorando desvios. Essa transparência gera confiança e ajuda os revisores a avaliar rapidamente what is ppap in quality —ou seja, a capacidade de entregar resultados consistentes, e não apenas um sucesso isolado.

Documentação de MSA que resiste à análise

A Análise de Sistemas de Medição (MSA) é frequentemente onde as submissões falham. Por quê? Porque os revisores precisam ter confiança de que o seu processo de medição é confiável. Se você é novo em MSA, pense nisso como testar suas ferramentas e métodos de medição — não apenas as peças em si. Aqui está o que os compradores geralmente procuram no seu pacote de MSA:

- Resumo de Gage R&R (repetibilidade e reprodutibilidade)

- Estudos de viés e linearidade (se exigidos)

- Status de calibração e certificados

- Registros de treinamento dos operadores para tarefas de medição

- Rastreabilidade a padrões ou peças de referência

- Evidência proveniente de documentação de laboratórios (se estiver usando laboratórios terceirizados ou internos)

Sempre registre não apenas os resultados das medições, mas também o método, o gage utilizado, o operador e as condições ambientais. Essa rastreabilidade é essencial para submissões PPAP credíveis.

Quando você enviar seu MSA, verifique cuidadosamente se todos os resultados correspondem ao equipamento e às pessoas realmente utilizadas na produção. Se estiver usando laboratórios externos ou internos, inclua suas certificações para demonstrar que atendem aos padrões do setor—uma expectativa essencial para documentação de laboratórios no processo PPAP.

PPAP vs FAI: o que pertence a cada um

Ainda confuso sobre ppap vs fai ? Você não está sozinho! Veja a diferença simples: Inspeção do Primeiro Artigo (FAI) é uma verificação detalhada da primeira peça (ou de um pequeno lote) produzida por um processo novo ou alterado. Ele responde à pergunta: “Esta peça corresponde ao projeto?” O FAI é frequentemente exigido antes do início da produção em massa e geralmente é documentado em um Relatório de Inspeção da Primeira Peça (FAIR).

O PPAP, por outro lado, é mais abrangente. Ele verifica se todo o seu processo de produção é capaz de fabricar peças que atendam a todas as especificações de forma confiável, não apenas uma vez, mas consistentemente. Alguns compradores podem exigir ambos: um FAI para verificar a primeira peça e um PPAP completo para validar a capacidade de produção contínua. Veja como eles se comparam:

| Aspecto | Inspeção de Peça Inicial (FAI) | PPAP |

|---|---|---|

| Propósito | Verificar se a primeira parte corresponde ao projeto | Demonstrar que o processo pode produzir peças conformes de forma consistente |

| Temporização | Primeira execução, após alteração | Peça nova, alteração no processo ou conforme exigido pelo comprador |

| Área de aplicação | Baseado em amostras, pontual | Em todo o processo, com evidências ao longo do tempo |

| Documentos | Relatório de FAI, medições de amostras | Pacote PPAP (18 elementos possíveis) |

Compreender o definição de inspeção de peça inaugural e seu papel ao lado do PPAP ajuda você a atender todas as expectativas do comprador e evitar surpresas de última hora. Se você tiver alguma dúvida sobre o que é o processo PPAP ou como ele difere do FAI, sempre solicite ao cliente esclarecimentos.

Ao seguir essas etapas práticas para o planejamento de evidências de qualidade, você estará bem preparado para montar uma submissão PPAP que resista à análise crítica e gere confiança no seu processo de fabricação. A seguir, exploraremos como lidar com os motivos de rejeição do PPAP e agilizar seu processo de reinsubmissão.

Manual de correção para rejeição de PPAP

Principais motivos de rejeição de PPAP e como corrigi-los

Já recebeu uma rejeição de PPAP e se perguntou: 'Onde erramos?' Você não está sozinho. Mesmo equipes experientes enfrentam contratempos durante o processo de aprovação de peça de produção . A chave é conhecer as falhas mais comuns e saber como resolvê-las rapidamente. Aqui estão os principais motivos de rejeição de PPAP, detalhados para que você possa identificá-los e corrigi-los com agilidade:

-

Revisões desalinhadas entre documentos

- Sintomas: A revisão do desenho não corresponde à PSW ou aos resultados dimensionais; datas conflitantes.

- Causa raiz: Arquivos desatualizados utilizados; alterações de engenharia de última hora não repassadas.

- Ação corretiva: Auditar todos os elementos do PPAP quanto à consistência das revisões; emitir novamente os documentos atualizados.

- Evidências a anexar: Nova PSW, desenhos revisados, registros atualizados.

-

Resumos de MSA incompletos ou desatualizados

- Sintomas: Falta de estudo de gage R&R, ausência de estudos de viés/linearidade, certificados de calibração expirados.

- Causa raiz: Atualizações de MSA ignoradas, uso de dados de medição antigos.

- Ação corretiva: Refazer os estudos de MSA utilizando equipamentos e operadores atuais; atualizar registros de calibração.

- Evidências a anexar: Resumo novo do MSA, certificados de calibração, registros de treinamento dos operadores.

-

Resumos de capacidade sem interpretação

- Sintomas: Valores de Cp/Cpk informados sem explicação, não está claro se os resultados atendem aos requisitos do PPAP.

- Causa raiz: Dados apresentados sem contexto ou critérios de aceitação.

- Ação corretiva: Adicionar interpretação no resumo (por exemplo, “O processo atende ao Cpk mínimo exigido pelo cliente de 1,33”); referenciar os padrões de aceitação.

- Evidências a anexar: Estudo de capacidade atualizado com notas claras.

-

Plano de controle não vinculado ao PFMEA

- Sintomas: O plano de controle lista verificações que não estão refletidas na PFMEA; características especiais ausentes.

- Causa raiz: Documentos desenvolvidos em silos; falta de revisão multifuncional.

- Ação corretiva: Comparar a PFMEA e o plano de controle para verificar alinhamento; atualizar ambos para refletir todos os riscos e controles.

- Evidências a anexar: Plano de controle revisado, PFMEA atualizada, matriz de rastreabilidade.

-

Documento(s) de aprovação de peça ausente(s) ou incompleto(s)

- Sintomas: PSW ausente, formulários não assinados ou anexos exigidos pelo comprador faltando.

- Causa raiz: Elementos de submissão negligenciados, requisitos específicos do cliente não claros.

- Ação corretiva: Rever a lista de verificação do cliente, garantir que todos documentação PPAP estejam presentes e assinados.

- Evidências a anexar: PSW concluído e assinado, documentos comprobatórios.

Idioma do modelo para resposta aos comentários do comprador

Não tem certeza de como responder profissionalmente à rejeição do PPAP por um comprador? Use estes modelos para manter a credibilidade e manter o processo de aprovação em andamento:

- atualizamos o Plano de Controle para refletir a Ação 4 do PFMEA; consulte a Revisão 3 em anexo.

- o resumo da MSA foi revisado com dados atuais de calibração e registros de operadores.

- o estudo de capacidade agora inclui interpretação conforme os critérios de aceitação do cliente; consulte o relatório em anexo.

- todos os documentos foram alinhados à revisão L4/d do desenho; o PSW atualizado e os resultados dimensionais estão em anexo.

- o documento de aprovação de peça (PSW) está agora completo e assinado conforme exigido.

Melhor prática: Sempre mencione nomes específicos de documentos, níveis de revisão e anexe evidências claras para cada ação corretiva. Isso gera confiança e rastreabilidade no seu processo de aprovação PPAP.

Lista de verificação de documentos para reapresentação e rastreabilidade

Antes de reapresentar, use esta lista de verificação rápida para garantir que seu elementos de PPAP são completos e rastreáveis. Imagine que você é o comprador — seria capaz de cruzar todas as exigências?

| Documento | ID da Revisão | Local de referência cruzada | Assinatura do responsável |

|---|---|---|---|

| PSW (Garantia de Submissão de Peça) | L4/d | Conforme desenho e plano de controle | Engenheiro de Qualidade |

| Resultados dimensionais | L4/d | Desenho com balões, tabela de resultados | Líder de Metrologia |

| Resumo de MSA | Rev 2 | Registro de calibração, lista de operadores | Engenheiro de Qualidade |

| Estudo de capacidades | Rev 1 | Plano de controle, critérios de aceitação | Engenheiro de Processos |

| PFMEA e Plano de Controle | Rev 3 | Conectado por meio da matriz de riscos | Engenheiro de Manufatura |

Verifique novamente a revisão de cada documento, localização de referência cruzada e aprovação antes de reenviar. Essa rastreabilidade é essencial para um processo fluido aprovação ppap processo.

Controles preventivos para evitar problemas recorrentes

Quer romper o ciclo de reapresentações do PPAP? Veja como:

- Implemente um sistema de documentos com controle de versão para garantir que toda a documentação do PPAP esteja atualizada.

- Agende revisões multifuncionais antes do envio — alinhe as equipes de qualidade, engenharia e produção.

- Use uma lista de verificação padronizada com base nos elementos oficiais 18 elementos PPAP e nos requisitos específicos do cliente.

- Capacite os membros da equipe sobre o que é um termo de submissão de peça e a importância da documentação completa e assinada.

- Revise regularmente os feedbacks dos compradores para atualizar as melhores práticas internas.

Ao seguir essas etapas preventivas, você reduzirá o risco de rejeição do PPAP e agilizará o caminho para aprovação.

Pronto para dar o próximo passo? A seguir, forneceremos listas de verificação acionáveis para compradores e fornecedores, além de estratégias de negociação para acelerar ainda mais o seu processo de aprovação PPAP.

Listas de verificação e guias de decisão para compradores e fornecedores para uma aprovação PPAP fluida

Responsabilidades e pontos de verificação: comprador versus fornecedor

Ao navegar pelo processo de aprovação de peça para produção ppap , a clareza sobre quem é responsável por cada etapa é vital. Imagine que você está preparando um novo lançamento: Quem verifica a completude dos documentos? Quem confirma a rastreabilidade? Veja como as responsabilidades geralmente são divididas entre compradores e fornecedores no aquisição na indústria automotiva processo:

| Ponto de verificação | Responsabilidade do Fornecedor | Responsabilidade do Comprador |

|---|---|---|

| Completude dos documentos | Compilar, revisar e submeter todos os elementos PPAP necessários; garantir que todas as revisões correspondam | Verificar a completude, confrontar com o pedido de compra e a lista de verificação específica do cliente |

| Rastreamento | Manter registros com controle de versão, vinculando todas as evidências à peça e à revisão | Auditar a rastreabilidade; solicitar esclarecimentos ou evidências adicionais, se necessário |

| Suficiência das evidências | Fornecer estudos de capacidade, MSA e certificados de materiais conforme especificado | Revisar a profundidade das evidências; aprovar, rejeitar ou solicitar aprovação intermediária com condições |

| Rastro de auditoria | Mantenha toda a correspondência, submissões e aprovações organizadas e acessíveis | Conservar registros de aprovação, feedback e justificativa para aceitação ou rejeição |

- Dica: Ambas as partes devem usar uma lista de verificação padronizada—idealmente baseada no manual AIAG PPAP mais recente—para agilizar o processo de aprovação e evitar etapas omitidas.

Negociando reduções de nível sem comprometer a qualidade

Já enfrentou uma solicitação para reduzir o nível de submissão do PPAP? Talvez você seja um fornecedor com histórico sólido, ou um comprador buscando eficiência. O segredo é equilibrar risco e conformidade. Veja como conduzir a negociação, referenciando os requisitos oficiais em cada etapa:

- Revisar o contrato e os requisitos específicos do cliente antes de propor qualquer alteração. Se a ordem de compra ou o acordo de qualidade exigir um nível específico, isso terá precedência.

- Sugerir aprovação condicional por exemplo, uma submissão de Nível 2 com controles aprimorados em andamento, como maior frequência de inspeção ou auditorias adicionais durante o processo.

- Documente a justificativa para qualquer desvio do padrão níveis aiag ppap . Isso protege ambas as partes durante auditorias e futuras disputas.

Registre sempre seu raciocínio e faça referência aos requisitos oficiais do cliente ao se desviar dos níveis padrão de PPAP. Isso garante transparência e rastreabilidade no processo de aprovação de peças do produto.

Ferramentas de apoio à decisão para testes de produção em ritmo normal e certificações de materiais

Decidir qual nível de submissão utilizar — ou se um teste de produção em ritmo normal é necessário — pode parecer algo volátil. Para ajudar, utilize esta matriz baseada em cenários, que reflete práticas comuns da indústria (sempre confirme com os padrões do seu comprador):

| Cenário | Nível de Submissão Provável | Teste de Produção em Ritmo Normal Geralmente Esperado? |

|---|---|---|

| Novas ferramentas ou nova peça | Nível 3 (padrão) | Sim |

| Alteração de Fornecedor | Nível 3 ou 4 (caso a caso) | Sim—especialmente se houver alteração de localização ou processo |

| Revisão de desenho (menor) | Nível 2 ou 3 (com base no risco) | Não, a menos que a alteração afete a capacidade do processo |

| Alteração de Material | Nível 3 ou 4 | Possivelmente—se o material impactar o processo ou desempenho |

| Alteração de processo (por exemplo, novo equipamento) | Nível 3 ou 5 (se crítico) | Sim, se a estabilidade do processo for afetada |

Observação: Identifique sempre essas práticas como gerais, a menos que o seu cliente forneça regras explícitas. Para a Ford e outros fabricantes de equipamentos originais (OEMs), consulte os manuais específicos mais recentes do cliente para obter os requisitos precisos sobre run-at-rate e nível de submissão.

Onde encontrar regras autorizadas nos manuais oficiais

Procurando a resposta definitiva para uma pergunta sobre PPAP ou APQP? Comece com estas referências:

- Manual AIAG PPAP – Requisitos básicos, níveis e padrões de documentação

- Orientações AIAG APQP – Planejamento de projeto e integração com PPAP

- Materiais harmonizados VDA/AIAG – Para fornecedores que atendem OEMs dos EUA e da Europa

- Portais dos OEMs e documentos de requisitos específicos do cliente

Mantenha essas referências à mão para cada processo da indústria automotiva revisão e verifique sempre as últimas revisões antes da submissão.

Ao utilizar essas listas de verificação, ferramentas de auxílio à decisão e estratégias de negociação, você irá otimizar o processo de aprovação de peça para produção ppap e reduzir trocas demoradas e onerosas. Em seguida, exploraremos o que procurar em um parceiro de manufatura pronto para PPAP para que você possa acelerar as aprovações e garantir conformidade a longo prazo.

Escolhendo um parceiro de manufatura pronto para PPAP

O que procurar em um fornecedor capacitado para PPAP

Quando você está sob pressão para entregar documentação PPAP impecável e acelerar o tempo até a aprovação, a escolha do seu parceiro de manufatura pode fazer toda a diferença no processo. Soa familiar? Imagine que você está avaliando fornecedores — como saber se eles estão verdadeiramente preparados para atender às exigências de ppap na fabricação ?

- Certificação e conformidade PPAP : Procure parceiros certificados pela IATF 16949 ou ISO para garantir que atendam aos padrões globais da indústria automotiva.

- Experiência com PPAPs de OEMs e Tier 1 : Experiência prévia agiliza submissões e reduz curvas de aprendizado onerosas.

- Amplitude dos processos internos : Mais capacidades internas (por exemplo, estampagem, CNC, soldagem) significam menos transferências e melhor rastreabilidade.

- Capacidade de Prototipagem Rápida : A iteração rápida ajuda você a validar projetos e reduzir riscos nos prazos antes da produção em larga escala.

- Sistemas robustos de documentação : Fornecedores que utilizam gestão moderna de documentos ou software ppap podem manter as evidências organizadas e com controle de revisão.

- Comunicação clara e gerenciamento de projeto : Procure parceiros que ofereçam atualizações transparentes e resolução proativa de problemas.

Como a fabricação integrada simplifica as evidências

Já tentou coordenar vários fornecedores e teve dificuldade para manter a documentação alinhada? Fornecedores integrados consolidam processos críticos sob um mesmo teto, facilitando a manutenção da rastreabilidade em todo o seu processo de fabricação da indústria automotiva . Veja como essa abordagem beneficia diretamente o seu envio PPAP:

| Capacidade do Fornecedor | Benefício do PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, 15+ anos, estampagem, conformação a frio, CNC, soldagem, prototipagem rápida) | Criação completa de evidências, ponto de contato único, análises MSA e de capacidade mais rápidas, resposta ágil a alterações de engenharia |

| Metrologia e testes internos | Análise do Sistema de Medição (MSA) mais rápida, rastreabilidade de medidores facilitada, resolução em tempo real de problemas |

| Gestão integrada de documentos / software PPAP | Controle automático de versões, trilhas de auditoria e compartilhamento seguro de documentos sensíveis |

| Histórico comprovado com OEMs e Tier 1s | Conhecimento dos requisitos específicos do cliente, redução do risco de rejeição |

Ao escolher um parceiro com capacidades consolidadas e software robusto de PPAP, você reduzirá o risco de documentos ausentes ou desalinhados, tornando seu processo de aprovação muito mais eficiente.

Prototipagem rápida para reduzir riscos nos prazos do PPAP

Quando uma alteração de design em estágio avançado ameaça o seu cronograma, a prototipagem rápida pode ser fundamental. Imagine validar um novo projeto de peça em apenas alguns dias, e não semanas — essa é a vantagem competitiva que fornecedores modernos, como a Shaoyi Metal Technology, trazem ao o que é ppap na fabricação . Com prazos de entrega de protótipos tão rápidos quanto sete dias, você pode testar, iterar e finalizar os controles de processo antes de partir para a produção em massa. Essa agilidade é especialmente valiosa quando os requisitos do cliente evoluem ou quando amostras iniciais precisam de ajustes rápidos para atender às especificações.

Unindo tudo para obter aprovações sustentadas

Então, como reunir esses critérios para um sucesso duradouro no PPAP? Use esta lista de verificação rápida ao selecionar seu próximo parceiro de manufatura:

- O fornecedor possui certificação IATF 16949 válida ou equivalente PPAP?

- Eles podem fornecer referências ou estudos de caso para aprovações PPAP de OEMs/Tier 1?

- Eles oferecem serviços completos, reduzindo transferências e lacunas na documentação?

- Com que rapidez eles conseguem produzir protótipos e implementar alterações de engenharia?

- Que software PPAP ou sistemas de documentos eles utilizam para garantir rastreabilidade?

- Suas práticas de comunicação e gerenciamento de projetos são transparentes e proativas?

Por exemplo, Shaoyi Metal Technology oferece certificação IATF 16949, mais de 15 anos de experiência e uma solução única para estampagem, conformação a frio, usinagem CNC e soldagem. Seus sistemas maduros de prototipagem rápida e documentação ajudam OEMs e Tier 1s a acelerar o ciclo de aprovação PPAP, mantendo estrita conformidade. Ainda assim, sempre verifique se o parceiro atende aos seus próprios requisitos específicos do cliente e padrões de qualidade.

Escolher um parceiro preparado para PPAP com a certificação, experiência e sistemas integrados adequados é a maneira mais rápida de agilizar aprovações e manter a conformidade nas cadeias de suprimentos automotivas exigentes de hoje.

Ao seguir estas orientações e aproveitar tanto a fabricação completa quanto o software moderno de PPAP, você posicionará sua equipe para lançamentos mais suaves e menos surpresas, independentemente da complexidade do seu próximo projeto.

Perguntas frequentes sobre fabricação PPAP

1. Quais são os 5 níveis do PPAP?

Os cinco níveis de PPAP variam do Nível 1, que exige apenas o Termo de Submissão de Peça (PSW), ao Nível 5, que inclui toda a documentação e revisão no local pelo cliente. Cada nível corresponde ao risco e à complexidade da peça e é determinado pelos requisitos do cliente. A maioria dos fornecedores automotivos utiliza como padrão o Nível 3, que exige um pacote completo de evidências para aprovação.

2. Quais documentos estão incluídos em uma submissão típica de PPAP?

Uma submissão padrão de PPAP pode incluir até 18 elementos, como a PSW, registros de projeto, DFMEA, PFMEA, planos de controle, resultados dimensionais, certificações de materiais, resumos de MSA e estudos de capacidade. Os documentos exatos necessários dependem do nível de submissão e dos requisitos específicos do cliente.

3. Como o PPAP difere da Inspeção do Primeiro Artigo (FAI)?

O PPAP valida todo o processo de produção para garantir qualidade consistente e contínua, enquanto a Inspeção do Primeiro Artigo (FAI) foca em verificar se a primeira peça ou amostra atende às especificações de projeto. O PPAP é mais abrangente, exigindo frequentemente evidências de que o processo pode produzir peças conformes de forma confiável ao longo do tempo, e não apenas uma amostra.

4. Quando é necessária uma nova submissão de PPAP?

Uma nova submissão de PPAP é normalmente necessária para lançamentos de novas peças, alterações significativas no projeto ou no processo, transferência de ferramentas, mudanças de material ou conforme especificado pelo cliente. Qualquer alteração que possa impactar ajuste, forma ou função pode exigir uma nova submissão.

5. O que devo procurar em um parceiro de fabricação pronto para PPAP?

Escolha parceiros com certificação IATF 16949, experiência comprovada em aprovações de OEM e Tier 1, uma ampla gama de processos internos, capacidade de prototipagem rápida e sistemas robustos de documentação ou software PPAP. Por exemplo, a Shaoyi Metal Technology oferece serviços completos e prototipagem rápida para ajudar a agilizar as aprovações PPAP.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —