Documentos PPAP Com Exemplo: PFMEA, Plano de Controle, PSW Preenchido

Documentos PPAP Com Exemplo: PFMEA, Plano de Controle, PSW Preenchido

Documentos ppap com exemplo

Quando você ouve “ Documentos ppap com exemplo ,” você imagina pilhas de formulários técnicos, ou se pergunta como esses arquivos realmente ajudam a evitar problemas dispendiosos na produção? Se você é um fornecedor, comprador ou gerente de qualidade em busca de clareza sobre o que é o PPAP e por que esses documentos são importantes, você está no lugar certo. Este guia explica o significado, objetivo e estrutura do PPAP — usando exemplos práticos e uma abordagem passo a passo — para que você possa criar submissões conformes com confiança.

Significado de ppap na fabricação

PPAP significa Processo de Aprovação de Peças de Produção. É um método padronizado, estabelecido pelo Grupo de Ação da Indústria Automotiva (AIAG), que os fabricantes utilizam para demonstrar que as peças e processos de um fornecedor podem atender consistentemente aos requisitos do cliente. Embora o PPAP tenha origem nas cadeias de suprimentos automotivas, ele agora é amplamente aplicado na indústria aeroespacial, dispositivos médicos e outros setores que exigem alta confiabilidade.

Então, o que é PPAP em termos simples? Pense nele como um pacote de evidências — um conjunto de documentos que comprovam que sua peça de produção está de acordo com a intenção do projeto e pode ser reproduzida de forma confiável em larga escala. Esses documentos não servem apenas para cumprir requisitos; eles formam a base da garantia de qualidade entre fornecedores e compradores.

Por que os documentos PPAP reduzem o risco de lançamento

Imagine lançar um novo produto e descobrir, após milhares de unidades produzidas, que uma peça crítica não atende às especificações. Parece custoso? É exatamente isso que o PPAP foi criado para evitar. Ao exigir que os fornecedores validem tanto a peça quanto o processo antes da produção em massa, o PPAP minimiza o risco de defeitos, recalls e danos à reputação. Também fortalece a confiança entre fabricantes de equipamentos originais (OEMs) e fornecedores, já que todos trabalham com base nos mesmos requisitos verificados.

- Rastreamento – Cada documento PPAP vincula dados de projeto, material e processo ao requisito original, facilitando o rastreamento de problemas.

- Controle de riscos – Ferramentas como PFMEA (Análise de Modos de Falha e Efeitos no Processo) e Planos de Controle identificam e mitigam falhas potenciais antes que cheguem ao seu cliente.

- Confiança do Cliente – Uma submissão completa e precisa de PPAP sinaliza aos compradores que você pode fornecer peças consistentes e conformes, todas as vezes.

- Conformidade Regulamentar – O PPAP está alinhado com padrões de qualidade como o IATF 16949, garantindo que sua documentação atenda às expectativas do setor.

O que está incluído em um pacote típico de PPAP

Embora os requisitos possam variar conforme o cliente, um pacote padrão de PPAP — guiado pelo manual AIAG de PPAP — inclui uma série de documentos e registros. Veja o que normalmente é encontrado:

- O pedido de submissão de uma parte (PSW)

- Registros de projeto (desenhos, especificações)

- Documentação de alterações de engenharia (se aplicável)

- DFMEA e PFMEA (análises de modos de falha)

- Diagramas de fluxo de processo

- Planos de controle

- Análise do sistema de medição (MSA)

- Resultados dimensionais

- Resultados dos testes de material e desempenho

- Estudos iniciais do processo (dados de capacidade)

- Documentação de Laboratório Qualificado

- Relatórios de aprovação de aparência (se necessário)

- Peças amostra e amostras mestre

- Instrumentos de verificação e registros de calibração

- Requisitos específicos do cliente

Cada um desses documentos tem um propósito específico: alguns comprovam que a peça corresponde ao projeto, outros mostram que o processo é estável e capaz, e alguns confirmam que todos os testes exigidos foram realizados. Os limites numéricos detalhados — como valores mínimos de CpK ou tamanhos de amostra — devem sempre ser obtidos com base nos requisitos do seu cliente ou no manual AIAG PPAP, pois podem variar conforme o setor e a aplicação.

Conclusão principal: o PPAP conecta a sua intenção de projeto à realidade da produção, fornecendo comprovação documentada de que suas peças atenderão às expectativas do cliente todas as vezes.

Ao longo deste artigo, você verá documentos PPAP com exemplos explicativos e modelos, para que possa realizar a sua próxima submissão com clareza e confiança. Pronto para ver como cada elemento se encaixa? Vamos aprofundar nos detalhes.

Elementos e Fluxo de Documentação do PPAP

Já olhou para um pacote PPAP e pensou: 'Como todos esses documentos se encaixam?' Se você é novo nos elementos do PPAP ou está se perguntando como eles se conectam ao longo do processo APQP, saiba que não está sozinho. Vamos analisar a estrutura para que você entenda como cada documento apoia a qualidade, o controle de riscos e a rastreabilidade — tornando sua próxima submissão muito mais clara.

Os 18 elementos do PPAP num relance

A Processo de aprovação de peça de produção o (PPAP) é baseado em 18 elementos principais, cada um com um propósito específico para demonstrar que sua peça e seu processo estão prontos para a produção. Aqui está um resumo prático desses elementos, com base no manual autoritativo do AIAG sobre PPAP e nas melhores práticas da indústria:

| Elemento | Propósito | Proprietário | Entrada a montante | Saída a jusante |

|---|---|---|---|---|

| Documentação de Projeto | Confirma que a peça corresponde à intenção do projeto | Engenheiro de Projeto | Desenho do Cliente, Pedido de Compra | Desenho balão, certificados de materiais |

| Documentação de alterações de engenharia | Registra alterações aprovadas | Engenharia | Solicitação de Alteração | Desenhos Revisados, ECN |

| Autorização de engenharia do cliente | Confirma que o projeto/processo atende às necessidades do cliente | Engenheiro do Cliente | Amostras pré-PPAP | Aviso de Aprovação |

| DFMEA | Identifica riscos de projeto | Equipe de design | Entradas de Projeto | Controles de Projeto |

| Diagrama de Fluxo do Processo | Mapeia etapas de fabricação | Engenharia de Fabricação | Entradas de Projeto/Processo | DFMEA de Processo, Plano de Controle |

| PFMEA | Avalia os riscos do processo | Equipe do Processo | Fluxo do processo | Plano de Controle, Planos de Ação |

| Plano de Controle | Define controles e inspeções | Engenharia de Qualidade/Processo | PFMEA | Instruções de Inspeção |

| Análise do sistema de medição (MSA) | Valida a confiabilidade da medição | Engenheiro de Qualidade | Plano de Controle, Instrumentos de Medição | Resultados do Estudo de MSA |

| Resultados dimensionais | Confirma que a peça atende ao desenho | Qualidade/Inspeção | Desenho Balonado, MSA | Relatório Dimensional |

| Resultados de Testes de Material/Desempenho | Comprova material e função | Laboratório/Qualidade | Especificações, Plano de Teste | Relatórios de Teste |

| Estudos iniciais do processo | Mostra capacidade do processo | Engenheiro de Qualidade | Plano de Controle, PFMEA | Gráficos SPC, Cp/Cpk |

| Documentação de laboratório qualificada | Garante competência do laboratório | Qualidade/Laboratório | Certificados de Laboratório | Validade do Teste |

| Relatório de aprovação da aparência | Confirma os requisitos visuais | Cliente/Qualidade | Peças de amostra | Aprovação de aparência |

| Partes de produção de amostras | Evidência física da produção | Produção | Primeira Execução | Avaliação do Cliente |

| Amostra principal | Referência para montagens futuras | Qualidade/Cliente | Amostra Aprovada | Formação de operadores |

| Ajuda de controlo | Lista as ferramentas de inspeção | Qualidade/Produção | Lista de Ferramentas, Cronogramas de Calibração | Consistência de Inspeção |

| Requisitos Específicos do Cliente | Captura necessidades específicas | Qualidade/Vendas | Documentos do Cliente | PPAP Personalizado |

| O pedido de submissão de uma parte (PSW) | Resume e certifica a submissão | Gerente de Qualidade | Todos os Outros Elementos | Aprovação final |

Cada um desses elementos do PPAP constitui uma cadeia de evidências, desde o projeto inicial até à aprovação final pelo cliente. Nem todos os elementos são obrigatórios para todas as submissões — os requisitos específicos dependem das exigências do cliente e do nível de PPAP acordado.

Como o APQP alimenta as evidências do PPAP

O processo APQP (Planejamento Avançado da Qualidade do Produto) atua como um roteiro, orientando as equipes por meio da definição do produto, avaliação de riscos, validação de processos e lançamento. O PPAP é o ponto de verificação: comprova que todo o planejamento do APQP foi traduzido em um processo capaz e documentado, pronto para a produção. [6Sigma.us] .

- Fases iniciais do APQP geram registros de projeto, DFMEA e fluxos de processo — estes se tornam a base para a documentação do PPAP.

- Atividades da fase intermediária como o desenvolvimento do PFMEA e do Plano de Controle impulsionam o controle de riscos e a estabilidade do processo, os quais são então validados por meio de MSA e estudos iniciais de processo.

- Etapas finais do APQP focam na validação do produto e do processo, produzindo os resultados de testes, peças amostra e o PSW exigidos para o encerramento do PPAP.

Em resumo, o APQP é o "plano"; o PPAP é a "prova".

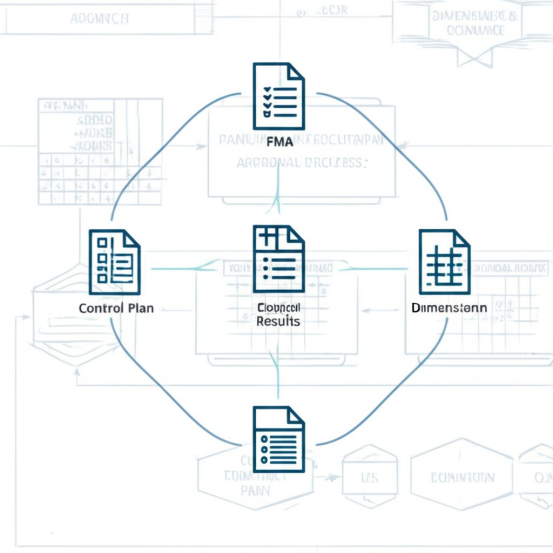

Interdependências de documentos que você deve manter

Não se trata apenas de ter todos os formulários corretos — trata-se de garantir que eles contem uma história consistente. Por exemplo, se a sua AFMEA de processo identificar um risco potencial no processo, você notará que esse mesmo risco deverá ter uma inspeção ou controle correspondente no seu Plano de Controle. Da mesma forma, cada dimensão crítica no seu desenho com balões deve aparecer em seu relatório de Resultados Dimensionais, apoiado por dados de MSA para confirmar a confiabilidade da medição.

- Diagrama de Fluxo do Processo → AFMEA → Plano de Controle: Cada um se baseia no anterior.

- Riscos da AFMEA → Controles do Plano de Controle → Instruções de Inspeção: Os riscos são controlados e verificados.

- Registros de Projeto → Resultados Dimensionais → PSW: Comprovar que a intenção do projeto foi atendida e certificada.

Se um risco for classificado na AFMEA, você deve vê-lo controlado no Plano de Controle e verificado nos resultados.

Ao manter essas interdependências, a sua documentação PPAP não apenas cumpre requisitos — ela cria um registro de qualidade robusto e rastreável que resiste à análise de clientes e auditores. Em seguida, vamos percorrer as etapas práticas e as transferências que reúnem todos esses documentos em um processo PPAP do mundo real.

Lista de Verificação Passo a Passo do Processo PPAP

Já se perguntou como todas as partes do Processo PPAP se encaixam na prática? Se você está tentando navegar pelo procedimento PPAP pela primeira vez, ou apenas deseja uma visão mais clara de quem faz o quê e quando, saiba que não está sozinho. Vamos dividir o processo em uma lista de verificação prática, baseada em funções, que o orienta desde a consulta do cliente até a aprovação do PPAP — para que você possa evitar imprevistos e manter seu lançamento no caminho certo.

Cronograma completo do PPAP

Imagine que você acabou de receber uma solicitação de cotação (RFQ) de um cliente que exige uma submissão completa PPAP. O que acontece em seguida? O processo se desenrola em uma série de etapas coordenadas, cada uma com marcos e entregas claros. Aqui está uma visão geral do processo PPAP típico:

- Receber Requisitos do Cliente e Nível PPAP – A Vendas ou Gerenciamento de Programa analisa a solicitação de cotação (RFQ), esclarece os requisitos específicos do cliente e confirma o nível de submissão PPAP exigido. Isso define as expectativas quanto à documentação e peças amostra.

- Alinhar Plano APQP – Equipes multifuncionais (Vendas, Engenharia, Qualidade) elaboram o plano do projeto, garantindo que o Planejamento Avançado da Qualidade do Produto (APQP) esteja alinhado com prazos e escopo.

- Desenho com Balões e Plano de Medição – A Engenharia do Produto cria um desenho com balões, identificando cada característica a ser medida, e a Qualidade desenvolve um plano de medição para verificação dimensional.

- Desenvolver DFMEA & PFMEA – As equipes de engenharia e manufatura realizam análises de Modos e Efeitos de Falhas de Design e de Processo para identificar e mitigar riscos antes da produção.

- Elaborar Plano de Controle – Qualidade e Manufatura definem pontos de inspeção, controles e planos de ação com base nos resultados da AMEF do processo.

- Realizar Análise do Sistema de Medição (MSA) – A qualidade valida que as ferramentas de medição são precisas e confiáveis para todas as características críticas.

- Execução de Produção Piloto – A manufatura produz um lote piloto em condições normais de produção. Esta execução é utilizada para coletar dados sobre resultados dimensionais, de material e de desempenho.

- Compilar Registros – A qualidade reúne toda a documentação exigida: resultados de testes, certificações, estudos de processo e evidências complementares conforme definido pelo cliente e pelo nível PPAP.

- Concluir o Termo de Submissão de Peça (PSW) – O gerente de qualidade resume a submissão, certificando que todos os requisitos foram atendidos e que o processo é capaz.

- Enviar e Acompanhar Aprovações – As vendas ou a gestão de programa submetem o pacote PPAP ao cliente, acompanham os feedbacks e coordenam quaisquer reapresentações ou ações corretivas necessárias.

Responsabilidades por função e marcos principais

Cada etapa do processo PPAP envolve funções específicas e transferências claras. Abaixo está uma tabela de referência rápida para ajudá-lo a visualizar o fluxo:

| Percurso | RESPONSÁVEL | Entradas | Output |

|---|---|---|---|

| Análise da Cotação Solicitada e Definição do Nível PPAP | Vendas / Gestão de Programa | Solicitação de Cotação do Cliente, Especificações | Lista de Verificação PPAP, Plano do Projeto |

| Planejamento APQP | Equipe multifuncional | Requisitos do cliente | Cronograma APQP, Funções |

| Desenho com Balões e Plano de Medição | Engenharia / Qualidade | Registros de projeto | Desenho Explodido, Plano de Medição |

| DFMEA / PFMEA | Engenharia / Fabricação | Entradas de Projeto e Processo | Ações de Mitigação de Riscos |

| Plano de Controle | Qualidade / Fabricação | PFMEA, Fluxo do Processo | Instruções de Inspeção |

| MSA | Qualidade | Plano de Medição, Instrumentos de Medida | Resultados da MSA |

| Execução de Produção Piloto | Fabricação | Plano de Controle, Processo Aprovado | Peças de Exemplo, Dados |

| Compilar Registros | Qualidade | Toda a Documentação | Pacote PPAP |

| Conclusão do PSW | Gerente de Qualidade | Todos os Elementos PPAP | PSW Assinado |

| Acompanhamento de Submissão e Aprovação | Vendas / Gestão de Programa | Pacote PPAP | Aprovação, Feedback |

Durante todo o processo, a comunicação entre as funções é vital. Por exemplo, se ocorrer uma alteração de projeto no meio do processo, a Engenharia deve atualizar o desenho e a Qualidade deve garantir que o PFMEA e o Plano de Controle reflitam a última revisão.

Coleta de evidências e portais de prontidão

Cada fase do procedimento PPAP inclui portais de prontidão — pontos de verificação para confirmar que as evidências exigidas estão completas e precisas antes de avançar. Os portais de prontidão típicos incluem:

- Todos os registros de projeto e documentos de alteração revisados e aprovados

- DFMEA, PFMEA e Plano de Controle atualizados e alinhados

- Sistemas de medição validados (MSA concluído)

- Dados da produção piloto atendem aos padrões do cliente e da AIAG

- Toda a documentação compilada, revisada e aprovada internamente antes da submissão

Esses portais ajudam a prevenir atrasos e retrabalhos custosos ao identificar problemas precocemente — antes que as peças cheguem ao cliente.

Dica: Sempre bloqueie o controle de revisão para que seu desenho, PFMEA e Plano de Controle compartilhem a mesma revisão e data. Isso garante rastreabilidade e evita confusão durante auditorias ou revisões pelo cliente.

Seguir este processo PPAP baseado em funções oferece um roteiro claro desde a consulta inicial até a aprovação final, reduzindo riscos e aumentando a confiança junto aos seus clientes. Em seguida, exploraremos como escolher o nível PPAP adequado para sua submissão e quais documentos são necessários em cada etapa.

Explicação dos Níveis PPAP

Já foi perguntado: “Qual nível PPAP você precisa para esta peça?” e ficou se perguntando o que isso realmente significa para sua carga de trabalho documental? Escolher o nível PPAP correto vai além de uma simples marcação — trata-se de alinhar sua submissão às expectativas do cliente, ao nível de risco e à complexidade da peça. Vamos analisar os cinco níveis PPAP, esclarecer o que deve ser enviado versus o que você deve manter e mostrar como os requisitos do cliente podem alterar esse cenário.

Qual nível PPAP você precisa?

O processo PPAP inclui cinco níveis distintos de submissão, cada um definindo a quantidade de documentação que você envia ao seu cliente e o que deve manter arquivado. O nível é geralmente especificado pelo cliente, com base no risco, criticidade da peça ou nas políticas internas do cliente. Aqui está uma comparação rápida lado a lado para ajudá-lo a decidir:

| Nível | Itens de submissão obrigatórios | Caso de uso típico | Observações |

|---|---|---|---|

| Nível 1 | Apenas Garantia de Submissão de Peça (PSW) | Peças de baixo risco, pedidos padrão repetidos | O Relatório de Aprovação de Aspecto pode ser incluído, se necessário |

| Nível 2 | PSW + amostras do produto + dados complementares limitados | Componentes simples, alterações menores | O cliente define quais documentos de apoio devem ser submetidos |

| Nível 3 | PSW + amostras do produto + dados complementares completos | Padrão para a maioria das peças automotivas | O mais abrangente; inclui todos os 18 elementos, salvo quando o cliente dispensar alguns |

| Nível 4 | PSW + outros requisitos definidos pelo cliente | Casos especiais, necessidades específicas do cliente | Altamente flexível; documentação conforme solicitado pelo cliente |

| Nível 5 | PSW + amostras de produtos + dados complementares completos disponíveis no local do fornecedor | Fornecedores de alto risco, críticos para segurança ou novos | O cliente pode realizar auditoria em suas instalações; todos os registros devem estar prontos para revisão |

Como você pode ver, nível 1 de PPAP é o mais simples, enquanto requisitos PPAP nível 3 são os padrões mais comuns por defeito—salvo se o cliente solicitar mais ou menos. Nível 4 do PPAP e Nível 5 são reservados para circunstâncias especiais ou quando o cliente deseja garantia adicional.

O que normalmente inclui o Nível 3

O Nível 3 é o padrão ouro para submissões PPAP. Se você não tem certeza de qual nível se aplica, comece por aqui—a maioria dos OEMs e fornecedores Tier 1 espera isso como padrão. Mas exatamente o que você precisa submeter para atender aos requisitos PPAP Nível 3?

- O pedido de submissão de uma parte (PSW) – Sempre obrigatório

- Amostragens de produtos – Quantidade e seleção conforme orientação do cliente

- Dados completos de suporte – Isso abrange todos os 18 elementos do PPAP, como registros de projeto, FMEAs, Plano de Controle, MSA, resultados de testes e mais

As únicas exceções são a amostra mestre e os auxílios de inspeção, que normalmente são retidos pelo fornecedor, salvo solicitação específica. Para uma análise detalhada, consulte a matriz por elemento e nível abaixo.

Quando escalar para o Nível 4 ou 5

Às vezes, seu cliente pode exigir mais flexibilidade (Nível 4) ou desejar revisar tudo em suas instalações (Nível 5). Veja quando esses níveis podem ser aplicados:

- Nível 4 do PPAP : Utilizado para requisitos especiais do cliente ou peças não padronizadas, onde apenas determinados documentos ou evidências são necessários. O cliente define exatamente o que deve ser submetido.

- Nível 5 : Exigido para novos fornecedores, conjuntos complexos ou peças críticas de segurança. Você deve ter toda a documentação e amostras prontas para revisão no local pelo cliente — sem exceções.

Sempre esclareça com seu cliente se tiver dúvidas. Requisitos específicos do cliente podem substituir ou complementar as expectativas padrão do manual AIAG PPAP, portanto, verifique cuidadosamente seu contrato ou ordem de compra antes de preparar seu pacote.

Matriz de submissão de elementos PPAP

A tabela abaixo relaciona cada um dos 18 elementos PPAP aos cinco níveis de submissão, indicando se você deve Submeter (S) , Manter (R) , ou fornecer Conforme Solicitado (*) pelo cliente. Isso pode ajudá-lo a verificar rapidamente o que é esperado em cada nível [Níveis de Submissão Quality-One] :

| Elemento | Nível 1 | Nível 2 | Nível 3 | Nível 4 | Nível 5 |

|---|---|---|---|---|---|

| Registros de projeto | R | S | S | * | R |

| Documentos de Alteração de Engenharia | R | S | S | * | R |

| Autorização de engenharia do cliente | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagrama de Fluxo do Processo | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Plano de Controle | R | R | S | * | R |

| Estudos MSA | R | R | S | * | R |

| Resultados dimensionais | R | S | S | * | R |

| Resultados de Testes de Material/Desempenho | R | S | S | * | R |

| Estudos iniciais do processo | R | R | S | * | R |

| Documentos de Laboratório Qualificados | R | S | S | * | R |

| Relatório de aprovação da aparência | S | S | S | * | R |

| Produto de Amostra | R | S | S | * | R |

| Amostra principal | R | R | R | * | R |

| Ajuda de controlo | R | R | R | * | R |

| Requisitos Específicos do Cliente | R | R | S | * | R |

| Autorização de submissão de peça | S | S | S | S | R |

S = Enviar ao cliente; R = Manter no fornecedor; * = Enviar conforme solicitado pelo cliente

O Nível 3 é frequentemente a submissão padrão de PPAP, salvo indicação em contrário pelo cliente — confirme sempre o nível e os documentos exigidos antes de iniciar.

Compreender esses níveis de PPAP ajudará você a adaptar sua submissão para cada projeto e evitar trabalho desnecessário ou documentos faltantes. Em seguida, mostraremos como preencher os principais entregáveis, com exemplos práticos integrados para tornar sua submissão ainda mais fluida.

Preenchimento dos Principais Entregáveis de PPAP com Exemplos Integrados

Já se perguntou como é um documento PPAP real — sem se perder em jargões, números proprietários ou formulários confusos? Quando você está preparando uma submissão PPAP, ver exemplos práticos e preenchidos pode fazer toda a diferença. Abaixo, você encontrará orientações passo a passo para preencher os documentos PPAP mais críticos, incluindo uma Autorização de Submissão de Peça (PSW) pronta para copiar e colar, um exemplo de tabela de Resultados Dimensionais e uma demonstração clara de como seu PFMEA se conecta ao Plano de Controle e às instruções de inspeção. Vamos detalhar isso para que sua próxima submissão seja tranquila, precisa e pronta para auditoria.

Princípios essenciais da Autorização de Submissão de Peça

A Autorização de Submissão de Peça (PSW) é o resumo e a aprovação final de todo o seu pacote PPAP. É a certificação oficial de que sua peça atende a todos os requisitos do cliente e de que todos os documentos complementares estão completos. Mas o que é uma autorização de submissão de peça, e como você deve preenchê-la?

Um PSW inclui informações essenciais, como número da peça, revisão, fornecedor e detalhes de fabricação, motivo da submissão, nível PPAP solicitado e uma declaração de conformidade. Deve ser preenchido para cada número de peça, salvo indicação em contrário do cliente [InspectionXpert] . Para um início rápido, muitos fornecedores utilizam um modelo de formulário de submissão de peças fornecido pelos clientes ou por fontes da indústria.

Exemplo de PSW (copie e adapte com seus dados):

Nome da peça: Suporte em Aço

Número da peça: [Customer PN]

Revisão: [X]

Nome do Fornecedor: [Your Company]

Motivo da Submissão: Submissão Inicial

Nível de Submissão Solicitado: Nível 3

Resumo dos Resultados: Dimensional/Material/Desempenho – Aceitável

Assinatura Autorizada: [Nome/Cargo]

Este modelo de PSW cobre os elementos essenciais. Certifique-se de substituir os espaços reservados pelos valores específicos do cliente e verifique sempre se um relatório de aprovação da aparência é obrigatório para a sua peça. O PSW é a etapa final — a sua confirmação de que todos os documentos do pacote PPAP estão corretos e completos.

Estrutura de entrada dos resultados dimensionais

Os resultados dimensionais são onde você comprova que a peça corresponde ao desenho. Imagine que numerou todas as características no desenho da peça — cada característica identificada é medida e documentada. Os resultados são normalmente inseridos numa planilha ou formulário, referenciando os códigos numerados, requisitos e status de aprovação/rejeição. De acordo com as melhores práticas da indústria, normalmente mede-se um número definido de peças do primeiro lote de produção (6 é um valor comum padrão, mas confirme sempre com o seu cliente).

| Código do Característico | Requisito | Método | Resultado | Status | Documento de Referência |

|---|---|---|---|---|---|

| 1 | Diâmetro Ø10.00 ±0.10 | Espessura | Dentro da especificação | Aprovado | Desenho com marcações |

| 2 | Comprimento 50.0 ±0.2 | Micrômetro | Dentro da especificação | Aprovado | Desenho com marcações |

| 3 | Posição do Furo ±0.05 | MCM | Dentro da especificação | Aprovado | Desenho com marcações |

Esta estrutura de tabela facilita para auditores e clientes rastrear cada característica desde o desenho até os resultados medidos. Se o seu cliente exigir mais ou menos amostras, ajuste seus Resultados Dimensionais conforme necessário. Certifique-se de referenciar o seu desenho com balões e incluir todas as características obrigatórias.

Mapeamento de PFMEA para Plano de Controle

Aqui é onde o controle de risco se concretiza. O seu PFMEA (Análise de Modos de Falha e Efeitos no Processo) identifica modos de falha potenciais no processo — pense nisso como um mapa preditivo de riscos. O Plano de Controle então traduz esses riscos em controles específicos, inspeções e planos de ação na linha de produção. Essa ligação é fundamental para uma qualidade robusta e rastreabilidade. [F7i.ai] .

| Etapa do Processo | Modo de Falha do PFMEA | Controles de Prevenção/Detecção | Método de medição | Frequência de amostragem | Plano de Ação |

|---|---|---|---|---|---|

| Furo de Perfuração | Furo fora da posição | Dispositivo de furação, Treinamento do operador | MCM | Primeira peça, depois a cada 10ª | Parar, investigar, corrigir o dispositivo |

| Inspeção final | Defeito superficial | Inspeção visual, Limpar local de trabalho | Visual | 100% | Retiver a peça, notificar o supervisor |

Observe como cada risco identificado na APFMEA é diretamente controlado e verificado no Plano de Controle — e como o método e a frequência de inspeção são claramente definidos. Esse mapeamento é a base de um documento PPAP conforme. Se os requisitos do cliente especificarem certos controles ou frequências, atualize sempre o seu plano para atendê-los.

Uma documentação PPAP sólida estabelece uma ligação clara entre o risco (APFMEA), o controle (Plano de Controle) e a verificação (Resultados Dimensionais) — tornando sua submissão credível e fácil de auditar.

Ao seguir esses exemplos e usar modelos, você descobrirá que concluir sua garantia de submissão de peças PPAP, relatórios dimensionais e documentação de controle de riscos torna-se um processo simples e repetível. Mantenha sua PSW, Resultados Dimensionais e mapeamentos de controle claros e alinhados — e você estará pronto para uma submissão e aprovação confiante. Em seguida, simplificaremos as estatísticas e a evidência de capacidade necessárias para apoiar seu pacote PPAP.

Estatísticas, MSA, Capacidade e Evidências Simplificadas

Quando você pensa em qualidade PPAP, as palavras "estatísticas" e "análise do sistema de medição" deixam sua cabeça rodando? Você não está sozinho. No entanto, entender esses conceitos é o segredo para elaborar uma submissão PPAP credível e à prova de falhas — uma que não apenas satisfaça seu cliente, mas também mantenha seus processos funcionando sem problemas. Vamos analisar os conceitos essenciais da Análise do Sistema de Medição (MSA), evidências de capacidade e estratégias de amostragem para que você possa enfrentar sua próxima submissão PPAP com confiança.

Quando realizar a MSA e como interpretá-la

Imagine que você está medindo uma dimensão crítica na sua peça, mas seu paquímetro apresenta resultados ligeiramente diferentes a cada vez. Como saber se é a peça ou a ferramenta que está causando a variação? É aí que entra a MSA. A MSA é um método estruturado para confirmar que suas ferramentas de medição são precisas e confiáveis — antes mesmo de reportar quaisquer resultados nos seus documentos PPAP.

- Quando realizar a MSA: No início do processo APQP, antes de coletar dados de produção para o seu envio PPAP.

- O que abrange: Estudos como Repetibilidade e Reprodutibilidade de Medição (GR&R), Análise de Concordância de Atributos, Linearidade e Estabilidade.

- Por que isso importa: Se o seu sistema de medição for falho, você corre o risco de aceitar peças defeituosas ou rejeitar peças boas — resultando em sucata, retrabalho ou até recalls.

De acordo com as melhores práticas da indústria, estudos de MSA devem ser realizados para todos os dispositivos de medição e métodos de inspeção utilizados para verificar características críticas ou especiais [PPAP Manager] O processo normalmente envolve medir peças de referência múltiplas vezes, por diferentes operadores, e analisar os dados quanto à exatidão (quão próximo do valor real) e precisão (quão consistentes são os resultados).

-

Disparadores de MSA:

- Novos equipamentos de medição ou revisados

- Mudanças no método ou ambiente de inspeção

- Sinais de dados suspeitos ou processo fora de controle

- Critérios de remedição: Após qualquer alteração significativa no processo, equipamento ou pessoal.

Nunca declare capacidade do processo no seu PPAP até que tenha validado o seu sistema de medição—caso contrário, seus dados (e sua aprovação) podem estar em terreno instável.

Evidência de Capacidade para Características Especiais e Críticas

Uma vez que você confia no seu sistema de medição, o próximo passo é demonstrar que seu processo pode produzir peças dentro das especificações de forma consistente. É aí que entram os estudos de capacidade. Mas o que é PPAP na qualidade, e como a capacidade se encaixa nisso?

A capacidade do processo é a evidência estatística de que seu processo pode produzir de forma confiável peças que atendam aos requisitos de projeto. Os dois índices mais comuns são Cp (capacidade potencial do processo) e Cpk (índice de capacidade do processo):

- Cp: Mede o quão bem a dispersão do seu processo se ajusta dentro dos limites de especificação.

- Cpk: Avalia tanto a dispersão quanto o quão bem centralizado está o seu processo dentro desses limites.

Pense como estacionar um carro em uma garagem: Cp indica se o carro é estreito o suficiente para caber, enquanto Cpk indica se ele também está centralizado — para que você não risque os lados ao entrar.

-

Etapas do estudo de capacidade:

- Coletar dados de um processo estável (o gráfico de controle deve ser plano, sem tendências ou ciclos)

- Traçar um histograma e sobrepor os limites de especificação

- Calcular Cp e Cpk usando fórmulas do cliente ou da AIAG

- Documentar os resultados no elemento PPAP de Estudos Iniciais do Processo

-

A comprovação de capacidade apoia a aprovação por meio de:

- Demonstrar que o seu processo está sob controle e atende aos requisitos do PPAP

- Reduzir o risco de defeitos e reclamações dos clientes

Para características especiais ou críticas para a segurança, seu cliente pode especificar valores mínimos de Cpk ou exigir estudos adicionais. Consulte sempre os requisitos de PPAP do seu cliente ou o manual PPAP da AIAG para esses limites.

Estratégias de Amostragem Sem Chutes

Quantas peças você deve medir no seu estudo de capacidade ou MSA? A resposta depende dos requisitos do seu cliente e da criticidade da característica. No entanto, alguns princípios gerais podem orientá-lo:

- O tamanho da amostra deve ser suficientemente grande para capturar a variação do processo — frequentemente, 30 peças é um ponto comum de partida para estudos de capacidade, salvo indicação em contrário.

- As amostras devem ser coletadas na ordem de produção para detectar tendências ou desvios — não selecione apenas as melhores peças.

- Mantenha os dados rastreáveis: registre operador, máquina, método e condições de medição para cada amostra.

- Nunca misture conjuntos de dados de máquinas ou configurações diferentes; mantenha cada fluxo de processo separado.

Ao documentar laboratórios ou enviar resultados de testes, inclua sempre evidências de que o laboratório é qualificado e que os registros de calibração estão atualizados. Isso reforça a credibilidade da sua documentação PPAP e tranquiliza seu cliente de que seus dados são confiáveis.

- Disparadores de MSA: Novos equipamentos, alterações de método ou resultados suspeitos

- Pré-condições de capacidade: Processo estável, sistema de medição verificado

- Remedição: Após alterações ou sinais fora de controle

Evidência de Produção em Ritmo Normal e Sequência de Produção

Por fim, a qualidade do PPAP vai além dos dados estáticos. A evidência de produção em ritmo normal — coletar dados durante uma corrida de produção em velocidade total — demonstra que seu processo pode atingir os volumes exigidos sem comprometer a qualidade. Os dados da sequência de produção (registrando os resultados na ordem em que as peças são fabricadas) ajudam a identificar tendências ou problemas antes que se tornem sérios. Em caso de dúvida, consulte seu cliente sobre que tipo de evidência de produção em ritmo normal ele espera e apresente seus dados em um formato claro e sequencial no tempo.

Ao desmistificar as estatísticas e concentrar-se em medições confiáveis, comportamento estável do processo e evidências transparentes, você atenderá até mesmo aos requisitos mais rigorosos de PPAP — e construirá uma reputação de qualidade duradoura. A seguir, veremos como adaptar esses princípios para indústrias não automotivas ou com padrões mistos.

Adaptação da Documentação PPAP para Peças Não Automotivas

Já se perguntou se a estrutura rigorosa da documentação PPAP automotiva poderia ajudá-lo em áreas como aeroespacial, eletrônica ou outros setores de alta confiabilidade? Quando você atua fora da cadeia de suprimentos automotiva tradicional, pode se questionar: 'O que é PPAP na fabricação além dos automóveis?' ou 'Como apresentar evidências equivalentes quando meu cliente solicita um pacote no estilo PPAP?' Vamos desmistificar isso com orientações práticas e exemplos que preenchem a lacuna entre os setores.

Adaptando o Conceito PPAP Além do Setor Automotivo

Imagine que você fabrica suportes aeroespaciais, sensores médicos ou montagens eletrônicas complexas. Seus clientes exigem comprovação de qualidade, mas o processo formal de PPAP pode não ser um requisito contratual. Ainda assim, os princípios por trás do PPAP — rastreabilidade, controle de riscos e capacidade do processo documentada — são igualmente valiosos nesses setores. Na verdade, muitas indústrias não automotivas adotaram ou adaptaram silenciosamente os conceitos de PPAP e APQP para fortalecer seus próprios sistemas de gestão da qualidade [Fórum Elsmar] .

- Adote a intenção, não apenas os formulários: Se seu cliente solicitar um PPAP, concentre-se em fornecer documentação clara e baseada em evidências — mesmo que você renomeie ou adapte os modelos.

- A análise de risco é universal: Ferramentas como PFMEA (Análise de Modos e Efeitos de Falhas no Processo) são amplamente utilizadas nos setores aeroespacial, médico e eletrônico para identificar e mitigar proativamente riscos.

- A validação de processos é importante em todos os lugares: Mesmo que você não envie um PSW formal, demonstrar controle de processo e confiabilidade de medição aumenta a confiança do cliente e reduz o risco de lançamento.

Em resumo, você não precisa forçar a terminologia automotiva em sua documentação. Em vez disso, mostre como seus registros de qualidade atendem ao mesmo objetivo — evidências de que sua peça atenderá consistentemente aos requisitos, com controles rastreáveis e processos testados.

Alternativas de Evidência para Eletrônicos e Padrões Mistas

Ao trabalhar na fabricação de eletrônicos, você frequentemente encontrará tanto o FAI (Inspeção do Primeiro Artigo) quanto solicitações de evidências no estilo PPAP. Embora os detalhes sejam diferentes, os objetivos principais são semelhantes: validar o projeto, comprovar a capacidade do processo e garantir a qualidade contínua. Abaixo está uma lista prática de documentos que você pode usar para atender a requisitos semelhantes ao PPAP, mesmo que você não esteja no setor automotivo:

- Registros de projeto e rastreabilidade (desenhos, especificações, logs de revisão)

- Análises de risco (PFMEA ou equivalente, com ações e controles documentados)

- Diagramas de fluxo de processo (mapa visual dos passos de fabricação e pontos de verificação)

- Planos de controle ou instruções de inspeção (controles claramente definidos para características críticas)

- Análise do sistema de medição (MSA) ou certificados de calibração

- Resultados de testes dimensionais, de materiais e de desempenho (incluindo dados de amostras e status de aprovação/reprovação)

- Documentação de Laboratório Qualificado (evidência da competência do laboratório, rastreável a padrões)

- Registros de configuração e controle de alterações (processo documentado para gerenciar mudanças)

Na área de eletrônicos, você também pode encontrar EMPB (Erstmusterprüfbericht, ou relatório de inspeção de amostra inicial) ou formulários AS9102 FAI na indústria aeroespacial — esses documentos têm finalidades semelhantes aos elementos do PPAP, mesmo que o formato seja diferente. O importante é demonstrar que você possui evidências robustas e rastreáveis para cada requisito crítico.

Quando PPAP versus FAI Faz Sentido

Então, qual abordagem você deve usar—PPAP, FAI ou uma combinação? Depende do seu setor, cliente e da natureza da peça:

| Aspecto | PPAP (Processo de Aprovação de Peças de Produção) | FAI (Inspeção do Primeiro Artigo) |

|---|---|---|

| Foco Principal | Capacidade de processo contínua e controle de qualidade | Validação inicial do projeto e configuração do processo |

| Utilização típica | Automotivo, aeroespacial, conjuntos complexos | Aeroespacial, eletrônicos, médicos, componentes EEE |

| Momento da Submissão | Antes da produção em massa; em mudanças de processo | Primeira fabricação de projeto novo ou revisado |

| Documentos Principais | Pacote completo: PSW, FMEA, Plano de Controle, dados de testes | Formulários FAI, desenhos ampliados, dados de teste |

| Evidência em andamento | Estudos de processo, índices de capacidade, rastreabilidade | Única vez, mas pode ser repetida após alterações |

Segundo especialistas da indústria, o FAI diz respeito à verificação da primeira peça e da configuração do processo, enquanto o PPAP visa demonstrar que o processo de produção pode entregar consistentemente peças conformes ao longo do tempo. Às vezes, será solicitado ambos—FAI para validar a construção inicial e PPAP para comprovar o controle contínuo do processo.

Conclusão principal: Independentemente de usar PPAP, FAI ou uma combinação, o objetivo é o mesmo—fornecer evidências claras e rastreáveis de que suas peças e processos são robustos, confiáveis e repetíveis, independentemente do setor.

Ao se concentrar na intenção por trás de cada documento e adaptar suas evidências para atender às expectativas dos clientes e do setor, você criará um sistema de qualidade que resiste à análise crítica — quer você atue no setor automotivo, aeroespacial, eletrônico ou em outros. Em seguida, exploraremos ferramentas práticas e modelos para ajudá-lo a acertar na primeira vez com seu PPAP ou documentação equivalente.

Modelos, Ferramentas e Opções de Parceria para o Sucesso no PPAP

Já se viu diante de um modelo de PPAP em branco se perguntando: 'Como posso fazer isso mais rápido e com menos problemas?'? Se você está lidando com prazos apertados ou deseja evitar erros custosos, as ferramentas e parceiros certos podem fazer toda a diferença. Vamos explorar maneiras práticas de simplificar seu processo de PPAP — desde modelos gratuitos e softwares até parceiros especializados — para que você possa se concentrar na qualidade, e não na papelada.

Onde Obter Modelos e Suporte para PPAP

Quando você está começando ou precisa de um modelo confiável de PPAP, você tem mais opções do que imagina. Muitos fornecedores e profissionais de qualidade recorrem a formulários para download e softwares para iniciar sua documentação:

- Modelos gratuitos de PPAP: Sites como o GuthCAD oferecem formulários PPAP desbloqueados em Excel e PDF — sem necessidade de registro. Eles são ideais para preenchimento manual e início rápido, especialmente se você estiver montando seu primeiro pacote ou precisar com urgência de um modelo de formulário de submissão de peça.

- Download gratuito de software PPAP: Algumas plataformas, como a QA-CAD, oferecem versões de teste gratuitas que automatizam balões e captura de dados diretamente dos seus desenhos. Isso pode economizar horas de trabalho manual e reduzir erros, especialmente ao lidar com resultados dimensionais complexos. [GuthCAD] .

- Ferramentas PPAP baseadas em nuvem: Para equipes maiores ou aquelas que precisam de colaboração e armazenamento centralizado, soluções como o SafetyCulture oferecem planos gratuitos e pagos, com recursos como aprovações digitais, gestão de conformidade e acesso móvel.

Os modelos manuais são economicamente viáveis, mas podem ser demorados e propensos a erros de revisão. As plataformas automatizadas e em nuvem para PPAP geralmente incluem gerenciamento de fluxo de trabalho, controle de documentos e análises — mas podem exigir curva de aprendizado ou taxas de assinatura. Se você está procurando um download gratuito de software ppap para testar antes de se comprometer, comece com fornecedores que oferecem formulários desbloqueados ou versões de teste.

Desenvolver Internamente versus Adquirir para Estudos de Capacidade

Você deve desenvolver seu próprio processo de documentação PPAP ou fazer parceria com um especialista? Aqui está uma comparação para ajudá-lo a decidir:

| Opção | Recursos e Escopo de Serviço | Caso de uso típico |

|---|---|---|

| Shaoyi Metal Technology |

|

Ideal para equipes que precisam de pacotes PPAP prontos para uso, prazos curtos ou suporte completo para fabricação e documentação |

| Modelos manuais (Excel/PDF) |

|

Ideal para pequenos fornecedores, submissões pela primeira vez ou trabalhos de baixo volume |

| Software PPAP (QA-CAD, SafetyCulture, etc.) |

|

Ideal para equipes de médio a grande porte, submissões frequentes ou aquelas que precisam de trilhas de auditoria e colaboração |

| Consultores de Qualidade |

|

Útil para lançamentos de novos produtos, auditorias ou quando os recursos internos são limitados |

A escolha entre criar seu próprio processo ou adquirir apoio especializado depende da experiência da sua equipe, da complexidade do projeto e do nível de risco que você está disposto a assumir. Se o seu cronograma for apertado ou se você precisar de uma solução completa, trabalhar com um parceiro certificado pela IATF 16949, como a Shaoyi Metal Technology, pode ajudá-lo a evitar armadilhas comuns e garantir que seus documentos PPAP estejam prontos para auditoria desde o primeiro dia.

Escolhendo Fornecedores que Enviem PPAPs Corretos

Imagine submeter seu pacote PPAP e receber zero rejeições ou pedidos de esclarecimento por parte do cliente. Esse é o diferencial de um fornecedor que realmente entende o processo. Veja o que procurar ao avaliar parceiros ou equipes internas:

- Certificação e histórico: Seu fornecedor possui certificação IATF 16949 ou credenciais semelhantes? Tem experiência em seu setor?

- Documentação completa: Eles fornecem um conjunto completo de documentos PPAP com modelos exemplares, ou apenas os itens básicos?

- Alinhamento de processos: Eles conseguem demonstrar a ligação entre DFMEA, PFMEA e Plano de Controle, minimizando não conformidades em auditorias?

- Capacidade de resposta: Com qual rapidez conseguem implementar revisões ou atender solicitações específicas do cliente?

Não subestime o valor de um parceiro capaz de entregar peças e documentação pontualmente. O fornecedor certo não apenas atenderá seus requisitos PPAP, mas também ajudará você a construir uma reputação de confiabilidade junto aos seus clientes.

Conclusão principal: independentemente de você usar modelos manuais ou aproveitar uma download gratuito de software ppap , ou associe-se a um fornecedor especializado, o objetivo é o mesmo — entregar documentação PPAP clara, precisa e completa que acelere a aprovação e reduza riscos.

Na próxima seção, reuniremos tudo com um plano acionável para montar seu pacote PPAP e escolher parceiros que o ajudem a ter sucesso em cada etapa do caminho.

Montando seu Pacote PPAP com Confiança

Plano de Ação para Montar seu Pacote PPAP

Sentindo-se sobrecarregado com o processo de aprovação de peça para produção (PPAP)? Você não está sozinho. Mas com um plano de ação claro e passo a passo, você pode transformar a complexidade em clareza e entregar uma submissão que acelere a aprovação — ao mesmo tempo que minimiza retrabalhos custosos.

- Esclareça os requisitos desde cedo: Confirme com seu cliente qual nível PPAP se aplica e reúna todos os requisitos específicos do cliente antes de começar.

- Mapeie seu fluxo de documentação: Use uma lista de verificação ou tabela para acompanhar cada elemento exigido no PPAP, vinculando cada documento à sua origem (por exemplo, DFMEA, PFMEA, Plano de Controle, Resultados Dimensionais).

- Alinhar equipes multifuncionais: Envolva engenharia, qualidade, manufatura e gerenciamento de programas desde o início para garantir que todas as perspectivas sejam consideradas.

- Travar controle de revisão: Sincronize as revisões de desenhos, FMEA e Plano de Controle para evitar incompatibilidades e confusões.

- Validar sistemas de medição: Conclua estudos de MSA antes de coletar dados. Relate apenas resultados em que você possa confiar.

- Documentar e revisar evidências: Colete resultados dimensionais, de materiais e de desempenho. Verifique comparando com os requisitos do cliente e do manual AIAG PPAP.

- Preparar a Autorização de Submissão de Peça (PSW): Resuma seus resultados e certifique o cumprimento—verifique cuidadosamente a completude antes de enviar.

- Enviar e acompanhar feedback: Envie seu pacote PPAP, monitore as respostas e esteja pronto para atender prontamente a quaisquer alterações ou esclarecimentos solicitados.

Sinais de Qualidade que os Compradores Procuram

Imagine que você é o comprador analisando uma submissão PPAP. O que lhe dá confiança para aprovar a homologação da peça de produção? Aqui estão os sinais de qualidade que se destacam:

- Vinculação clara dos documentos: Cada risco na APFMEA é controlado no Plano de Controle e verificado nos resultados.

- Integridade das evidências: Todos os dados são rastreáveis, precisos e correspondem à revisão do desenho.

- Capacidade de resposta: Respostas rápidas e completas às perguntas do cliente ou solicitações de evidências adicionais.

- Consistência: Nenhuma informação conflitante entre documentos ou etapas do processo.

- Parceiros qualificados: Fornecedores com certificação IATF 16949 e histórico comprovado de entregas pontuais e sem pendências.

Quando você entrega um pacote que atende a esses critérios, você não apenas obtém a aprovação da peça de produção, mas também constrói confiança para negócios futuros.

Próximos Passos e Recursos

Pronto para colocar seu plano em ação? Veja como avançar com segurança — seja você desenvolvendo seu primeiro PPAP ou buscando aprimorar seu processo:

- Baixe uma lista de verificação ou modelo de PPAP de uma fonte confiável e adapte-o aos requisitos do seu cliente.

- Consulte o manual AIAG de PPAP e as diretrizes específicas do seu cliente para os critérios de aceitação e detalhes da documentação.

- Utilize ferramentas digitais ou softwares de PPAP para controle de documentos e acompanhamento de fluxo de trabalho.

- Se você estiver enfrentando prazos apertados ou requisitos complexos, considere fazer parceria com um fornecedor que possa entregar peças de alta qualidade e toda a documentação completa do PPAP. Por exemplo, Shaoyi Metal Technology oferece soluções completas certificadas pela IATF 16949 — ajudando você a reduzir riscos e acelerar seu caminho para aprovação.

- Mantenha-se proativo: revise regularmente seu processo PPAP em busca de lacunas e mantenha sua equipe treinada nas últimas melhores práticas.

Conclusão principal: os melhores envios PPAP criam uma cadeia visível da intenção de projeto até as evidências de produção, com todos os documentos vinculados, rastreáveis e atualizados. Essa é a base da confiança do cliente e de aprovações ágeis.

Ao seguir este plano de ação e utilizar os recursos disponíveis, você transformará o envio PPAP de um desafio burocrático em uma ferramenta poderosa para qualidade, conformidade e confiança do cliente. Seja baixando um novo modelo, revisando seu fluxo de documentação ou entrando em contato com um parceiro qualificado, agora você está preparado para gerenciar o processo de aprovação de peças de produção (PPAP) com confiança e clareza.

Perguntas Frequentes Sobre Documentos PPAP com Exemplo

1. Como aprender sobre documentos PPAP?

Para aprender os documentos PPAP, comece entendendo os 18 elementos principais, seu propósito e como cada um deles apoia a qualidade e a rastreabilidade. Utilize guias práticos e modelos para visualizar exemplos de formulários como o Termo de Submissão de Peça, Resultados Dimensionais e Plano de Controle. A revisão de recursos do setor e o trabalho com fornecedores experientes ou parceiros certificados podem esclarecer ainda mais o processo.

2. Quais são os 18 elementos do PPAP?

Os 18 elementos do PPAP incluem documentos como Registros de Projeto, Documentação de Alterações de Engenharia, DFMEA, PFMEA, Plano de Controle, Análise do Sistema de Medição, Resultados Dimensionais, Resultados de Testes de Materiais e Desempenho e o Termo de Submissão de Peça (PSW). Cada elemento verifica um aspecto específico da prontidão da peça e do processo, assegurando conformidade com os padrões do cliente e do setor.

3. Qual é a diferença entre PPAP e FAI?

O PPAP (Processo de Aprovação de Peças de Produção) foca em demonstrar a capacidade contínua do processo e o controle de qualidade, sendo comumente utilizado na indústria automotiva e em montagens complexas. O FAI (Inspeção do Primeiro Artigo) valida a construção inicial de um novo projeto ou revisado, normalmente usado na indústria aeroespacial e eletrônica. Ambos visam fornecer evidência de conformidade, mas o PPAP abrange o controle de processo a longo prazo, enquanto o FAI é uma validação pontual.

4. Qual nível de PPAP devo utilizar para minha submissão?

O nível de PPAP é determinado pelo seu cliente com base no risco e na complexidade da peça. O Nível 1 exige apenas o PSW, enquanto o Nível 3 (o mais comum) inclui todos os documentos complementares e amostras. Os Níveis 4 e 5 são destinados a casos especiais ou de alto risco. Sempre confirme o nível exigido e a documentação específica com seu cliente antes de iniciar.

5. Onde posso obter modelos de PPAP e suporte?

Você pode encontrar modelos e formulários gratuitos de PPAP em sites da indústria ou usar versões de teste de softwares de PPAP para automação. Para suporte completo, associar-se a fornecedores certificados pela IATF 16949, como a Shaoyi Metal Technology, garante documentação completa, prototipagem rápida e orientação especializada durante todo o processo de aprovação.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —