Segredos do Serviço de Corte a Laser em Metal: Do Envio do Arquivo a Peças Impecáveis

Compreendendo a Tecnologia de Corte a Laser de Metal e Como Ela Funciona

O que é exatamente o corte a laser? O corte a laser de metal é um processo de corte térmico que utiliza um feixe de laser altamente focado e de alta densidade de potência para aquecer rapidamente o material até que este derreta, vaporize ou queime completamente. À medida que o feixe se move sobre a peça, um jato de gás em alta velocidade expulsa o material fundido, criando um corte estreito e preciso chamado de kerf. Esta tecnologia revolucionou a fabricação de chapas metálicas ao oferecer uma precisão excepcional, desperdício mínimo de material e a capacidade de produzir geometrias complexas que métodos tradicionais de corte simplesmente não conseguem igualar.

Quando você está explorando um serviço de corte a laser em metal, compreender a tecnologia por trás dele ajuda a tomar decisões mais inteligentes sobre seus projetos. O processo começa com um arquivo CAD que é convertido em instruções G-code legíveis pela máquina. Essas instruções guiam o cabeçote de corte sobre o seu material com precisão milimétrica — frequentemente alcançando uma precisão dimensional de ±0,05 mm. Seja para painéis decorativos intricados ou componentes industriais de precisão, o laser para máquina de corte que você escolhe impacta diretamente nos resultados.

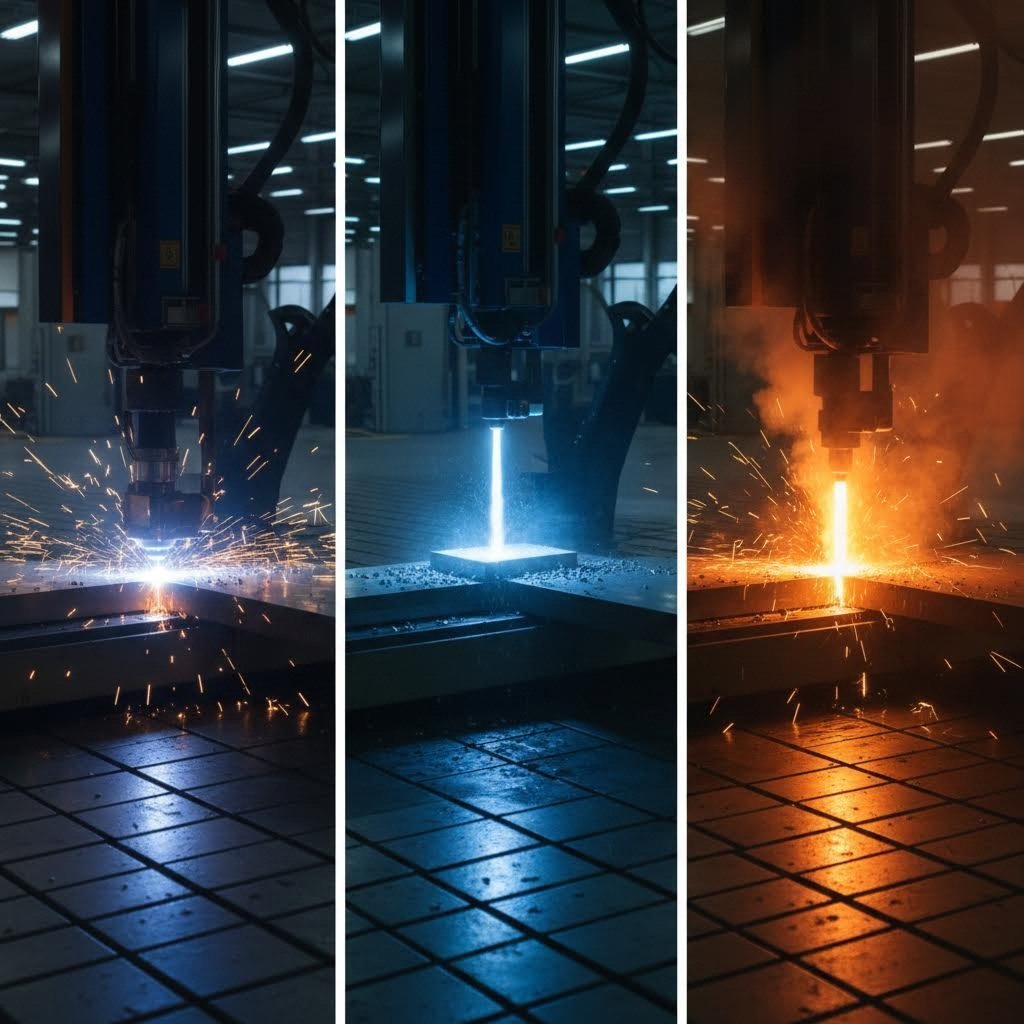

Como os lasers de fibra transformam metal bruto em peças de precisão

Os lasers de fibra representam o estado da arte na tecnologia de corte a laser em metal. Esses sistemas utilizam um cabo de fibra óptica dopada como meio ativo, bombeando fótons através de um núcleo de quartzo ou vidro de borossilicato dopado com elementos terras raras, como neodímio ou itérbio. O resultado? Um feixe de laser com um comprimento de onda em torno de 1 micrômetro — significativamente mais curto do que as alternativas a CO2.

Este comprimento de onda mais curto oferece algumas vantagens significativas ao cortar com laser. Os lasers de fibra proporcionam taxas de absorção mais elevadas, o que significa que se destacam no corte de metais reflexivos como alumínio, latão e cobre, que causariam problemas para outros tipos de laser. Você também notará velocidades de corte mais rápidas em metais de espessura fina a média, maior eficiência elétrica (cerca de 30% de taxa de conversão em comparação com apenas 10% para CO2) e requisitos reduzidos de manutenção, já que não há espelhos que precisem ser alinhados nem gases que precisem ser repostos.

A flexibilidade da entrega por fibra óptica também abre possibilidades para integração robótica e aplicações complexas de corte tridimensional que caminhos de feixe rígidos simplesmente não conseguem acomodar.

A Ciência por Trás da Tecnologia de Corte Térmico

Compreender como os lasers realmente cortam metal resume-se a um princípio: emissão estimulada. Quando fótons interagem com elétrons excitados em um estado metastável, esses elétrons liberam fótons adicionais com propriedades idênticas — mesma frequência, fase e polarização. Esse efeito em cascata, amplificado entre superfícies refletoras, produz o feixe coerente e de alta energia que torna possível o corte a laser.

Os lasers de CO2 adotam uma abordagem diferente, utilizando uma mistura gasosa de dióxido de carbono, nitrogênio e hélio como meio ativo. Operando em um comprimento de onda de 10.600 nm (10,6 micrômetros), esses sistemas historicamente têm sido a espinha dorsal das operações de corte a laser. O nitrogênio armazena energia que é transferida para as moléculas de CO2, enquanto o hélio ajuda a dissipar a energia residual para funcionamento contínuo.

A principal diferença entre as tecnologias a laser de fibra e CO2 reside nos seus comprimentos de onda e no que cortam melhor: os lasers de fibra (comprimento de onda de 1 μm) destacam-se no corte de metais, com velocidade e eficiência superiores em materiais reflexivos, enquanto os lasers CO2 (comprimento de onda de 10,6 μm) continuam sendo a opção preferida para materiais não metálicos como madeira, acrílico e plásticos.

Quando um laser é usado para cortar metal, o feixe focalizado cria um ponto localizado de alta energia que aquece rapidamente o material. Dependendo da aplicação, o corte ocorre por meio de um dos vários mecanismos: vaporização (em que o material se transforma diretamente em gás), corte por fusão (em que um gás inerte remove o metal fundido) ou corte com oxigênio assistido (em que uma reação exotérmica acelera o processo no aço carbono). Cada método tem sua aplicação na fabricação moderna de metais, e compreender essas diferenças ajuda você a comunicar-se de forma mais eficaz com seu prestador de serviços sobre os requisitos específicos do seu projeto.

Guia de Materiais para Projetos de Corte a Laser em Metais

Escolher o material certo para o seu projeto não se trata apenas de selecionar um metal — trata-se de entender como esse metal se comporta sob calor intenso e luz focalizada. Cada metal interage de maneira diferente com um cortador a laser de metal , e essas diferenças afetam diretamente a qualidade das bordas, as tolerâncias alcançáveis e o desempenho geral da peça. Vamos analisar o que você precisa saber sobre cada material antes de enviar o seu próximo pedido.

O fato é que nem todos os metais são iguais quando se trata de corte a laser em chapas metálicas. Fatores como condutividade térmica, refletividade e ponto de fusão determinam com que limpeza suas peças serão cortadas e quanto de zona afetada pelo calor você terá ao redor das bordas. Compreender essas propriedades ajuda você a selecionar materiais adequados às suas necessidades — e a evitar surpresas custosas.

Capacidades de Corte de Aço e Aço Inoxidável

Quando se trata de cortadora a laser para aplicações em metal, o aço continua sendo o material mais simples e tolerante de processar. O aço carbono (também chamado de aço doce) corta perfeitamente com lasers de fibra, produzindo bordas limpas com mínima rebarba. A condutividade térmica moderada do material permite que o calor se dissipe sem causar deformações excessivas, enquanto seu custo relativamente baixo o torna ideal para tudo, desde componentes estruturais até painéis decorativos.

O corte a laser de aço inoxidável exige considerações ligeiramente diferentes. De acordo com Datum Alloys , a resistência excepcional à corrosão e a durabilidade do aço inoxidável tornam-no uma escolha popular nos setores automotivo, da construção civil e marinho. O processo de corte produz bordas lisas e limpas sem comprometer as propriedades protetoras inerentes do material — um fator crítico para aplicações expostas à umidade, produtos químicos ou temperaturas extremas.

Quando você está cortando aço inoxidável a laser para aplicações de precisão, a qualidade da borda torna-se particularmente importante. Os lasers de fibra destacam-se no aço inoxidável porque produzem uma fenda estreita com entrada mínima de calor, preservando a resistência à corrosão do material até a borda do corte. Isso é extremamente relevante para equipamentos de processamento de alimentos, dispositivos médicos e instalações arquitetônicas onde as bordas expostas permanecem visíveis.

| Tipo de Material | Faixa de Espessura Típica | Qualidade da Borda | Zona afetada pelo calor | Considerações Importantes |

|---|---|---|---|---|

| Aço Carbono/Comum | 0,5 mm – 25 mm | Excelente; limpo com mínimo resíduo | Mínimo a moderado | Mais econômico; o corte com assistência de oxigênio acelera seções espessas |

| Aço inoxidável | 0,5 mm – 20 mm | Excelente; liso, livre de óxidos com assistência de nitrogênio | Baixo com configurações adequadas | É necessária maior potência para seções espessas; a assistência de nitrogênio preserva a resistência à corrosão |

| Alumínio | 0,5 mm – 15 mm | Boa; requer controle cuidadoso dos parâmetros | Moderada devido à alta condutividade térmica | Alta refletividade — os lasers de fibra lidam melhor; propenso a rebarbas em seções espessas |

| Cobre | 0,5 mm – 6 mm | Boa com lasers de fibra de alta potência | Mais alto devido à excelente condutividade | Extremamente reflexivo; requer lasers de 3000 W ou mais para corte confiável |

| Bronze | 0,5 mm – 8 mm | Boa; possível ligeira descoloração | Moderado | Mais fácil que o cobre puro; o teor de zinco melhora a absorção |

| Ligas de níquel | 0,5 mm – 12 mm | Excelente; distorção térmica mínima | Baixa | Ideal para aeroespacial; mantém as propriedades após o corte |

Considerações sobre Alumínio e Metais Não Ferrosos

É aqui que as coisas ficam interessantes. O corte a laser de alumínio apresenta desafios únicos que distinguem provedores de serviços experientes dos demais. De acordo com Ferramenta Universal , a alta condutividade térmica e a reflexividade do alumínio tornam-no "especialmente difícil de trabalhar"—a entrada de calor deve ser cuidadosamente gerenciada para alcançar o equilíbrio certo entre velocidade de corte e qualidade da borda.

A boa notícia? Os modernos lasers de fibra resolveram em grande parte o problema da refletividade que afetava os antigos sistemas a CO₂. Os comprimentos de onda dos lasers de fibra são absorvidos mais facilmente por metais reflexivos, tornando o corte a laser de alumínio muito mais prático do que era há apenas uma década. Contudo, o desafio da condutividade térmica permanece. O calor dissipa-se rapidamente através do alumínio, o que significa que é necessário um maior aporte de potência para manter a velocidade de corte — mas excesso de potência provoca deformações e má qualidade nas bordas.

Para o corte a laser de alumínio em espessuras menores (0,5 mm a 3 mm), um laser de 1000 W a 2000 W normalmente oferece excelentes resultados, com alta precisão e distorção mínima. Espessuras médias, de 4 mm a 8 mm, exigem geralmente sistemas de 2000 W a 4000 W, enquanto qualquer espessura acima de 9 mm demanda 4000 W ou mais para obter cortes limpos, devido à maior refletividade do material.

O cobre e o latão completam as opções não ferrosas, cada um com características distintas. A extrema refletividade e condutividade térmica do cobre puro tornam-no o metal comum mais difícil de cortar a laser — normalmente exigindo lasers de fibra de 3000 W a 5000 W, mesmo para seções relativamente finas. O latão, por conter zinco, absorve a energia do laser um pouco melhor e corta de forma mais previsível, embora possa apresentar leve descoloração nas bordas em algumas ligas.

Ligas especiais como superligas à base de níquel ocupam uma categoria própria. Conforme observado pela Datum Alloys, esses materiais são valorizados na indústria aeroespacial e no processamento químico por sua resistência, resistência à corrosão e resistência ao calor. A precisão do corte a laser minimiza a zona afetada pelo calor, reduzindo os riscos de distorção térmica que poderiam comprometer geometrias críticas de componentes. Para aplicações nas quais as propriedades do material não podem ser sacrificadas — componentes de motores a jato, peças de reatores químicos — as ligas de níquel cortadas a laser oferecem a precisão exigida por esses ambientes exigentes.

Compreender essas características dos materiais posiciona você para ter conversas produtivas com seu prestador de serviços sobre o que é viável para sua aplicação específica. O próximo passo? Saber exatamente como seu projeto avança do arquivo digital até a peça finalizada.

O Processo Completo de Corte a Laser em Metais Explicado

Já se perguntou o que realmente acontece depois que você clica em "enviar" nos seus arquivos de design? A jornada do arquivo CAD até a peça final envolve múltiplas etapas — cada uma projetada para identificar possíveis problemas e garantir que seus componentes atendam às especificações. Compreender esse fluxo de trabalho ajuda você a planejar prazos realistas, comunicar-se eficazmente com seu provedor de serviços de corte a laser e evitar armadilhas comuns que atrasam a produção.

Seja você buscando um serviço de corte a laser perto de mim ou trabalhando com um fornecedor remoto, o processo fundamental permanece consistente em toda a indústria. Vamos percorrer cada etapa para que você saiba exatamente o que esperar.

Do Arquivo CAD ao Pedido de Orçamento

Todo projeto de corte a laser de chapas metálicas começa com o seu arquivo de design. A maioria dos prestadores de serviço aceita formatos CAD padrão, incluindo arquivos DXF, DWG, STEP e IGES. Algumas plataformas também suportam desenhos em PDF ou até arquivos nativos do SolidWorks e Inventor. O importante é fornecer geometria vetorial que defina os caminhos exatos de corte, em vez de imagens raster que apenas representam aproximações visuais.

Quando você faz o upload dos seus arquivos, o sistema de orçamento—seja automatizado ou manual—analisa diversos fatores: tipo e espessura do material, comprimento total de corte, número de peças, complexidade das geometrias e quaisquer requisitos especiais que você tenha especificado. Muitos prestadores modernos oferecem um orçamento instantâneo para corte a laser que retorna os preços em minutos, enquanto projetos mais complexos podem exigir análise manual.

De acordo com Artilux NMF , o arquivo CAD é convertido para um formato que a máquina de corte a laser para metal possa interpretar — normalmente arquivos vetoriais ou dados CAM (Fabricação Assistida por Computador). Essa conversão define o caminho de corte com precisão, otimizando desde o início tanto a velocidade quanto o uso do material.

Não subestime o valor de um orçamento de corte a laser que inclua detalhamentos completos. Orçamentos transparentes mostram exatamente de onde vêm os custos, ajudando você a identificar oportunidades para otimizar seu projeto antes de iniciar a produção.

Etapas da Produção e Pontos de Controle de Qualidade

Uma vez confirmado o seu pedido, o processo real de fabricação entra em ação. Veja exatamente o que acontece em cada etapa:

- Revisão do Projeto e Análise DFM – Engenheiros analisam seus arquivos quanto a problemas de viabilidade produtiva, como recursos muito pequenos para serem usinados com confiabilidade, espaçamento excessivamente reduzido entre peças ou geometrias que possam causar distorção térmica. Essa análise de "Projeto para Fabricação" identifica problemas antes que se transformem em erros onerosos. De acordo com a Artilux NMF, a colaboração estreita nessa etapa "reduz erros e encurta o tempo de produção."

- Preparação do Material e Disposição (Nesting) – Chapas de material bruto são selecionadas com base nas suas especificações e inspecionadas quanto a defeitos. Em seguida, suas peças são dispostas digitalmente — ou seja, "dispostas em aninhamento (nesting)" — sobre a chapa, de modo a minimizar desperdícios e maximizar a utilização do material. Um nesting eficiente pode reduzir os custos com material em 15% ou mais em trabalhos complexos.

- Configuração e Calibração da Máquina – Como Perfis Centrais explica que a máquina a laser é colocada sobre uma superfície estável e conectada à energia elétrica, ventilação e sistemas de refrigeração. O feixe de laser é focalizado e alinhado para garantir cortes limpos. Os operadores ajustam as configurações de potência, velocidade e foco com base no tipo específico de material e na espessura.

- Operações de Corte – A cabeça do laser move-se ao longo do caminho programado, derretendo ou vaporizando o material com precisão. Gases auxiliares — oxigênio para aço carbono, nitrogênio para aço inoxidável e alumínio — removem o material fundido e protegem a borda do corte. O sistema de ventilação remove continuamente fumos e resíduos durante todo o processo.

- Remoção e Limpeza das Peças – As peças cortadas são separadas do esqueleto (material da chapa restante) e quaisquer abas ou microjuntas são removidas. A limpeza inicial remove depósitos de fumaça, respingos ou resíduos deixados pelo processo de corte.

- Inspeção de Qualidade – Verificações dimensionais confirmam que os cortes correspondem às especificações. Inspeções visuais examinam as bordas em busca de rebarbas, estrias ou descoloração. Peças críticas podem passar por testes adicionais — como verificações de encaixe com componentes acoplados — antes da aprovação.

- Pós-processamento (se necessário) – Dependendo da sua aplicação, as peças podem necessitar de retirada de rebarbas, alisamento de bordas ou tratamentos superficiais antes de ficarem prontas. Algumas peças seguem diretamente para operações secundárias, como dobragem, soldagem ou acabamento.

- Embalagem e transporte – As peças aprovadas são cuidadosamente embaladas para evitar danos durante o transporte e enviadas para sua instalação ou diretamente para a próxima etapa do seu processo de fabricação.

A linha do tempo completa do processo de corte a laser varia conforme a complexidade. Peças simples podem passar do arquivo ao produto final em poucas horas, enquanto produções em série com operações secundárias podem levar dias ou semanas. Compreender essas etapas ajuda a definir expectativas realistas — e saber em que ponto do fluxo de trabalho seu projeto se encontra permite planejar operações subsequentes com confiança.

É claro, atingir tolerâncias rigorosas e obter bordas limpas depende de mais do que apenas conhecimento do processo. Os padrões de precisão com os quais o fornecedor trabalha — e os fatores que os influenciam — são extremamente importantes para aplicações críticas em termos de qualidade.

Tolerâncias de Precisão e Padrões de Qualidade no Corte a Laser

Aqui está algo que a maioria das páginas de serviço não lhe dirá: a precisão do corte a laser varia significativamente com base na espessura e tipo do material, bem como nas capacidades da máquina. Ao especificar tolerâncias para projetos de corte a laser de precisão, compreender a exatidão alcançável evita frustrações e garante que suas peças se encaixem exatamente conforme o projeto.

Então, que tipo de precisão dimensional você pode esperar realisticamente? De acordo com a A-Laser, os lasers de fibra oferecem consistentemente tolerâncias rigorosas variando de ±0,001 a ±0,003 polegadas (±0,025 mm a ±0,076 mm), enquanto os lasers CO2 normalmente atingem de ±0,002 a ±0,005 polegadas (±0,05 mm a ±0,127 mm). Os lasers UV vão ainda além — alcançando níveis tão baixos quanto ±0,0001 polegadas em aplicações de micro-usinagem onde a precisão submicrométrica é essencial.

Mas esses números contam apenas parte da história. Quando você realiza o corte a laser de metais em aplicações reais, diversos fatores influenciam o que é realmente alcançável em suas peças específicas.

Precisão Dimensional e Especificações de Tolerância

A maioria dos prestadores de serviços mais conceituados de corte a laser de metais trabalha com base em normas estabelecidas, e não em especificações arbitrárias. Conforme explicado pela TEPROSA, a norma DIN ISO 2768 resume as dimensões de tolerância geralmente aplicáveis utilizadas em desenhos técnicos. Essa norma define classes de tolerância — fina (f), média (m), grosseira (g) e muito grosseira (sg) — que estabelecem expectativas claras entre você e seu fabricante.

No corte a laser de metais, a classe de tolerância média (m) representa o padrão industrial adotado pela maioria dos prestadores de serviço. Isso significa que suas peças ficarão dentro de faixas dimensionais previsíveis, com base em suas dimensões nominais — sem necessidade de indicações especiais em cada dimensão.

| Espessura do Material | Tolerância linear típica | Tolerância de Diâmetro de Furo | Largura do cerco | Tamanho mínimo da característica |

|---|---|---|---|---|

| 0,5 mm – 1,5 mm | ±0,05 mm a ±0,1 mm | ±0.05mm | 0,15 mm – 0,2 mm | 0,5 mm (ou 1× a espessura do material) |

| 1,5 mm – 3 mm | ±0,1 mm a ±0,15 mm | ±0,1mm | 0,2 mm – 0,3 mm | 1,0 mm (ou 1× a espessura do material) |

| 3 mm – 6 mm | ±0,15 mm a ±0,2 mm | ± 0,15 mm | 0,25 mm – 0,4 mm | 1,5 mm (ou 0,5× espessura do material) |

| 6 mm – 12 mm | ±0,2 mm a ±0,3 mm | ±0,2 mm | 0,3 mm – 0,5 mm | 3 mm (ou 0,5× espessura do material) |

| 12 mm – 20 mm | ±0,3 mm a ±0,5 mm | ± 0,3 mm | 0,4 mm – 0,6 mm | mínimo de 6 mm |

Observe como as tolerâncias aumentam conforme a espessura do material cresce? À medida que Notas TEPROSA , "quanto mais espesso um material for, mais difícil se torna implementar uma tolerância geométrica rigorosa." Isso acontece porque o feixe a laser diverge ao atravessar seções mais espessas, criando um perfil de corte ligeiramente cônico em vez de uma aresta perfeitamente perpendicular.

Ao cortar a laser chapa de aço ou qualquer material espesso, o feixe torna-se divergente à medida que se afasta do ponto de foco. Dependendo da posição do foco, o corte alarga-se ligeiramente na parte superior ou inferior em alguns centésimos de milímetro. Para a maioria das aplicações, esse leve cone é aceitável — mas para ajustes de precisão, você deverá especificar qual superfície serve como sua dimensão de referência.

A largura de corte — o material removido pelo feixe a laser propriamente dito — também exige atenção. De acordo com a Morn Tech, a largura de corte afeta significativamente a precisão apenas ao formar contornos internos particularmente exatos, já que a largura de corte determina o raio interno mínimo alcançável. A maioria dos softwares de projeto permite compensar os caminhos de corte para levar em conta essa largura, mas você precisará confirmar com seu fornecedor se eles aplicam essa compensação automaticamente ou se esperam que ela já esteja nos seus arquivos.

Qualidade das Bordas e Expectativas de Acabamento Superficial

Além da precisão dimensional, a qualidade da borda frequentemente determina se o aço inoxidável cortado a laser ou outros materiais atendem aos requisitos da sua aplicação. Imagine receber peças com medidas perfeitas, mas com bordas ásperas e estriadas, inadequadas para instalações visíveis ou superfícies de acoplamento. Compreender o que afeta a qualidade da borda ajuda você a especificar adequadamente.

De acordo com Morn Tech , a rugosidade da borda cortada depende das estrias verticais deixadas durante o corte. Quanto mais rasas forem essas linhas, mais lisa será a seção. A rugosidade afeta tanto a aparência quanto as características de fricção — considerações críticas para componentes deslizantes ou aplicações estéticas.

Vários fatores influenciam a qualidade da borda que você obterá:

- Equilíbrio entre Velocidade e Potência de Corte – Muito rápido cria estrias ásperas; muito lento causa entrada excessiva de calor e possível queima

- Seleção do gás auxiliar – O nitrogênio produz bordas livres de óxido em aço inoxidável; o oxigênio acelera o corte, mas deixa uma camada de óxido no aço carbono

- Posição de Foco – O foco ideal varia conforme o material e a espessura; foco inadequado cria frestas mais largas e bordas mais ásperas

- Qualidade do Material – Contaminantes superficiais, tensões internas e inconsistências na composição afetam todos a qualidade do corte

A zona afetada pelo calor (ZAC) representa outra consideração crítica de qualidade. Trata-se da profundidade em que a estrutura interna do metal é alterada devido à entrada térmica durante o corte. Na maioria das aplicações de corte a laser de precisão, os lasers de fibra minimizam a ZAC por meio de processamento rápido e entrega concentrada de energia — porém, materiais mais espessos e velocidades mais lentas inevitavelmente aumentam os efeitos térmicos.

A formação de rebarbas completa o quadro da qualidade das bordas. As rebarbas — aquelas pequenas saliências de material deixadas ao longo das bordas cortadas — exigem trabalho adicional para remoção e indicam diretamente a qualidade do corte. Parâmetros bem otimizados produzem rebarbas mínimas ou inexistentes, enquanto configurações inadequadas deixam uma quantidade significativa de trabalho de acabamento, o que acrescenta custo e tempo ao seu projeto.

Com tolerâncias e padrões de qualidade claramente definidos, você pode se perguntar como o corte a laser se compara aos métodos alternativos de corte. Compreender quando o corte a laser supera — ou é superado por — outras tecnologias ajuda você a selecionar o processo certo para cada aplicação específica.

Corte a Laser versus Waterjet, Plasma e Alternativas CNC

Então você tem um projeto de corte — mas deveria escolher laser, waterjet, plasma ou punção CNC? Essa decisão pode determinar o sucesso ou fracasso do seu orçamento, cronograma e qualidade das peças. Cada método utiliza fontes de energia fundamentalmente diferentes, e entender quando cada um se destaca ajuda a evitar erros custosos e desperdício de material.

Aqui está a realidade: não existe uma única tecnologia de corte "melhor". De acordo com Wurth Machinery , escolher o cortador CNC errado pode custar milhares em material desperdiçado e tempo perdido. A escolha certa depende do que você está cortando, do nível de precisão necessário e da rapidez com que precisa ser feito. Vamos analisar quando cada método faz sentido para suas aplicações a laser de corte de metais.

| Método de Corte | Compatibilidade dos materiais | Limites de espessura | Qualidade da Borda | Velocidade | Fatores de Custo |

|---|---|---|---|---|---|

| Laser (Fibra/CO2) | Metais, alguns plásticos, madeira; a fibra destaca-se em metais reflexivos | Até 1" (25 mm) típico; ideal abaixo de 0,5" | Excelente; necessita de mínimo pós-processamento | Mais rápido em materiais finos | Custo inicial mais alto; economicamente eficiente para trabalhos precisos e repetitivos |

| Jato de Água | Praticamente qualquer material — metais, pedra, vidro, compósitos | Até 10"+ (250 mm+) | Excelente; sem zona afetada pelo calor | O mais lento dos três | Altos custos operacionais (abrasivos); equipamento ~$195.000 |

| Plasma | Apenas metais condutivos—aço, alumínio, cobre | de 0,5" a 2"+ ideal; lida melhor com chapas grossas | Bom para trabalhos estruturais; requer acabamento para precisão | 3-4× mais rápido que jato d'água em aço grosso | Menores custos operacionais; equipamento ~$90.000 |

| Furamento cnc | Chapas metálicas; limitado às espessuras perfuráveis | Normalmente abaixo de 0,25" (6 mm) | Bom; pode deixar pequenas marcas nas bordas | ~1.000 golpes/min versus 10.000 da laser | Mais econômico inicialmente; operações secundárias versáteis |

Quando o Corte a Laser Supera os Métodos Alternativos

O corte a laser domina quando você precisa de precisão, bordas limpas e geometrias complexas em metais de espessura fina a média. De acordo com a Rache Corp, os lasers destacam-se em "peças que necessitam de bordas limpas, furos pequenos ou formas intricadas". Se você está fabricando invólucros para eletrônicos, componentes para dispositivos médicos ou painéis decorativos, a tecnologia CNC a laser oferece resultados que outros métodos simplesmente não conseguem igualar.

Em quais aplicações o corte a laser em aço se destaca mais?

- Trabalhos de precisão em chapas finas – O corte a laser produz cantos nítidos e bordas lisas em materiais com espessura inferior a 0,5", eliminando frequentemente por completo a necessidade de acabamento secundário

- Requisitos de detalhes finos – Os diâmetros mínimos de furo podem atingir 1× a espessura do material; padrões intrincados são cortados limpos e sem distorção

- Produção em Alta Escala – O corte CNC a laser oferece os tempos de ciclo mais rápidos em materiais finos, com excepcional repetibilidade

- Aplicações com tolerâncias rigorosas – Precisão alcançável de ±0,001" a ±0,003" supera a do plasma e iguala a do jato d’água na maioria das geometrias

A integração entre o laser e o CNC também é fundamental para a automação. De acordo com Rache Corp , se você planeja trabalhos de alta produção e alta precisão com entrada mínima do operador, o corte a laser provavelmente será o mais fácil de automatizar — tornando-o ideal para ambientes produtivos onde a consistência e a produtividade impulsionam a lucratividade.

No entanto, o corte a laser apresenta limitações claras. Materiais com espessura superior a 1" tornam-se problemáticos — a velocidade de corte diminui drasticamente, a qualidade da borda deteriora-se e as zonas afetadas pelo calor ampliam-se. É nesse momento que os métodos alternativos justificam sua aplicação.

Escolhendo entre corte a laser, jato d’água e plasma

Parece complexo? Não precisa ser. A decisão geralmente se resume a três perguntas: Qual material você está cortando? Qual é sua espessura? E qual qualidade de borda é necessária?

Escolha o corte a plasma quando:

- Você está trabalhando com metais condutores espessos — especialmente chapas de aço com espessura superior a 0,5"

- Velocidade e custo são mais importantes do que a precisão no acabamento da borda

- As peças são destinadas a aplicações estruturais, equipamentos pesados ou trabalhos de fabricação

- Você está procurando opções de corte a plasma próximas a mim para cortes grosseiros ou componentes estruturais

Segundo a Wurth Machinery, o corte a plasma em aço de 1" é cerca de 3 a 4 vezes mais rápido do que o corte a jato d’água, com custos operacionais aproximadamente metade por pé. Para oficinas de fabricação de metais focadas em trabalhos estruturais em aço e alumínio, o corte a plasma frequentemente oferece o melhor retorno sobre o investimento.

Escolha o corte por jato d'água quando:

- Danos térmicos devem ser evitados — sem empenamento, sem endurecimento e sem zonas afetadas pelo calor

- Você está cortando não metais, como pedra, vidro, compósitos ou materiais multicamadas

- A espessura do material excede 1" e a precisão ainda é essencial

- Materiais sensíveis, como componentes aeroespaciais de titânio, exigem distorção térmica nula

O processo de corte a frio por jato d'água torna-o especialmente adequado para aplicações sensíveis ao calor. Estima-se que o mercado de jatos d'água alcance mais de 2,39 bilhões de dólares até 2034, refletindo a crescente demanda por essa tecnologia versátil nos setores aeroespacial, processamento de alimentos e corte de materiais especiais.

Considere a punção CNC quando:

- Você precisar de operações secundárias como roscamento, conformação, extrusão ou rebarbeamento em uma única configuração

- Restrições orçamentárias favorecem custos menores de equipamentos

- As geometrias das peças forem compatíveis com ferramentas de punção padrão

De acordo com a Caldera MFG, embora cortadoras a laser avançadas possam realizar 10.000 golpes por minuto em comparação com os 1.000 da punção de torreta, "as capacidades versáteis da punção de torreta e seus tempos de entrega reduzidos podem compensar o menor número de golpes por minuto." A capacidade de realizar blanking, conformação e rebarbeamento em uma única operação economiza tempo de processamento posterior que o corte a laser puro não consegue igualar.

Muitas oficinas de fabricação bem-sucedidas acabam incorporando múltiplas tecnologias. Plasma e laser frequentemente combinam-se bem — o plasma lida com cortes estruturais grossos, enquanto o laser oferece precisão em chapas finas. Adicionar jato d'água amplia as capacidades para materiais não metálicos e aplicações sensíveis ao calor, sem preocupações térmicas.

O resultado final? Associe seu método de corte às exigências específicas do seu projeto. Para corte preciso de metais finos a médios, o corte a laser normalmente é o vencedor. Para metais condutores espessos e fabricação estrutural, o plasma oferece velocidade e economia insuperáveis. E quando o calor não pode tocar seu material — ou quando você está cortando pedra, vidro ou compósitos — o jato d'água permanece imbatível.

Agora que você entende qual método de corte se adapta à sua aplicação, o próximo desafio é preparar corretamente seus arquivos de projeto. Uma má preparação de arquivos causa mais atrasos na produção do que quase qualquer outro fator — então vamos abordar exatamente o que você precisa para enviar arquivos prontos para orçamento.

Diretrizes de Design e Preparação de Arquivos para Corte a Laser

Você já escolheu seu material, entende as tolerâncias e sabe que o corte a laser é ideal para o seu projeto. Agora chegou à etapa que causa mais problemas do que qualquer outra: preparar seus arquivos de design. De acordo com Orçar Cortar Enviar , eles analisam centenas de arquivos por semana — e erros comuns no design resultam em resultados frustrantes, atrasos na produção e desperdício de material.

A boa notícia? A maioria dos problemas de preparação de arquivos é totalmente evitável. Seja você um iniciante no uso de cortadoras a laser em metal ou já tenha enviado dezenas de pedidos, seguir estas diretrizes garante que suas peças passem do envio à produção sem retrabalhos desnecessários.

Requisitos de Formato de Arquivo e Preparação de CAD

Aqui está a regra fundamental: cortadoras a laser precisam de arquivos vetoriais, não de imagens. Uma máquina de corte a laser para metal interpreta trajetórias matemáticas precisas — linhas, arcos e curvas com coordenadas exatas. Imagens rasterizadas como JPEGs ou PNGs contêm apenas informações de pixels que não podem definir com precisão os caminhos de corte.

De acordo com a Quote Cut Ship, para cortes limpos e precisos, você precisa de formatos baseados em vetores, como .DXF, .AI ou .SVG. Esses formatos definem trajetórias exatas que o laser pode seguir, garantindo que cada corte seja nítido e preciso.

Lista de verificação para preparação de arquivos:

- Utilize formatos vetoriais aceitos – DXF e DWG continuam sendo padrões da indústria; a maioria dos fornecedores também aceita arquivos AI, SVG, STEP e IGES

- Converter todo o texto em contornos – Se as fontes não estiverem disponíveis no sistema de fabricação, o texto poderá ser substituído ou desaparecer completamente; converter o texto em contornos elimina esse risco

- Feche e una todos os caminhos – Caminhos abertos ou não unidos confundem a cortadora a laser para chapas metálicas, podendo causar cortes incompletos ou comportamento imprevisível

- Remova linhas duplicadas – Geometria sobreposta faz com que o laser corte o mesmo trajeto duas vezes, danificando as bordas e desperdiçando tempo

- Verificar as dimensões em escala de 100% – Como SendCutSend recomenda imprimir seu design em escala de 100% para confirmar que as dimensões estão corretas

- Exclua camadas ocultas e geometrias não utilizadas – Dados desnecessários podem ser importados como trajetos de corte não intencionais

- Defina as unidades corretamente – Confirme se seu arquivo utiliza polegadas ou milímetros antes de fazer o upload

Se você converteu seu arquivo de um formato raster por meio de rastreamento automático, verifique cuidadosamente cada dimensão. Algoritmos de rastreamento automático introduzem aproximações que podem não corresponder às suas medidas pretendidas. Muitos designers descobrem que imprimir uma cópia em escala 1:1 e medir fisicamente os elementos críticos ajuda a detectar erros antes que se tornem erros caros.

Evitando Erros Comuns de Design que Atrasam a Produção

Mesmo designers experientes cometem erros que interrompem a produção. Compreender essas armadilhas — e desenvolver hábitos para evitá-las — economiza tempo, dinheiro e frustrações em todos os projetos.

Erros Comuns a Serem Evitados:

- Linhas muito próximas – De acordo com o Quote Cut Ship, quando as linhas de corte são colocadas muito próximas ou se sobrepõem, o laser pode causar queima excessiva ou cortar acidentalmente áreas que você deseja manter intactas. É recomendável manter um espaçamento de pelo menos 0,010 polegadas (0,25 mm) entre trajetos críticos

- Ignorar a espessura do material – Embora o corte a laser seja um processo 2D, seu material tem profundidade. Se você estiver projetando peças com encaixe ou conjuntos justos, não levar em conta a espessura do material resultará em peças que não se encaixam ou que quebram facilmente

- Recursos Muito Pequenos para Corte – O diâmetro mínimo do furo deve geralmente ser igual à espessura do material; fendas e elementos estreitos precisam de consideração semelhante. Elementos abaixo desses limites podem não ser cortados limpidamente ou podem enfraquecer o material ao redor

- Esquecer os raios nos cantos – Cantos internos vivos concentram tensão e podem causar rachaduras. Adicionar pequenos raios (geralmente de 0,5 mm a 1 mm no mínimo) melhora a durabilidade da peça e a qualidade do corte

- Sem pontes para recortes internos – SendCutSend observa que recortes internos não podem ser mantidos sem pontes. Adicione pequenas abas para manter as peças internas presas durante o corte e remova-as posteriormente

- Caixas de texto ativas deixadas sem conversão – Passe o mouse sobre os elementos de texto para verificar se foram convertidos em geometria. Se o texto ainda estiver editável, ele precisa ser convertido em contornos antes do envio

A otimização da geometria também é importante para custo e qualidade. Ao trabalhar com uma máquina CNC a laser, considere como seu design se encaixa em tamanhos padrão de chapas. Dimensões incomuns ou formas irregulares podem gerar desperdício de material, aumentando o custo por peça. Muitos fornecedores oferecem otimização de alocação, mas projetar pensando nos tamanhos padrão de chapa frequentemente produz melhores resultados.

Para peças que exigem abas ou micro-juntas—pequenas conexões que mantêm as partes na chapa durante o corte—planeje cuidadosamente suas localizações. Posicione as abas em áreas não críticas, onde o pequeno ressalto remanescente não afete a função ou aparência. As larguras típicas de abas variam de 0,5 mm a 2 mm, dependendo do material e do tamanho da peça.

Mais uma consideração: entenda quais materiais cortáveis a laser seu projeto realmente exige. Metais funcionam obviamente bem com sistemas a laser de fibra, enquanto plásticos cortáveis a laser, como acrílico e policarbonato, normalmente exigem lasers CO2. Se você não tiver certeza se sua escolha de material é adequada para corte a laser — ou qual tipo de laser aplicar — consulte seu fornecedor antes de finalizar os projetos. De acordo com a Komacut, o uso de espessuras padrão de material é uma das formas mais fáceis de otimizar o processo de corte a laser, mantendo os custos baixos e os prazos curtos.

Levar a sério essas etapas de preparação de arquivos transforma sua experiência de pedido. Arquivos limpos significam orçamentos mais rápidos, produção mais fluida e peças que atendem às suas expectativas. Mas mesmo com arquivos perfeitos, você vai querer entender o que determina seu custo final — e como as escolhas de design afetam seu resultado financeiro.

Entendendo os Custos e Fatores de Preço do Corte a Laser em Metal

Já solicitou um orçamento e se perguntou por que uma peça aparentemente simples custa mais do que o esperado? Ou já procurou por um corte a laser perto de mim para comparar preços, apenas para encontrar valores completamente diferentes? Você não está sozinho. Os valores cobrados pelo corte a laser variam significativamente conforme fatores nem sempre evidentes — e compreender o que impulsiona esses custos coloca você em uma posição mais favorável para otimizar seus projetos e orçamentos.

Aqui está a realidade: os serviços de corte a laser em metal não tiram os preços da manga. De acordo com Smart Cut Quote , o corte a laser oferece alta precisão com tolerâncias tão rigorosas quanto ±0,1 mm, mas os custos podem variar significativamente com base em diversos fatores interligados. Vamos analisar exatamente o que influencia seu orçamento final — e como você pode controlar essas variáveis.

Principais Fatores que Determinam os Custos de Corte a Laser

Quando você está procurando opções de corte a laser perto de mim ou avaliando fornecedores remotos, entender a hierarquia de custos ajuda você a interpretar os orçamentos de forma inteligente. Nem todos os fatores têm o mesmo peso — alguns dominam sua precificação, enquanto outros fazem diferenças marginais.

Fatores de Custo em Ordem de Impacto:

- Tipo e custo do material – De acordo com a LYAH Machining, diferentes metais possuem custos variados, sendo que materiais como alumínio e aço inoxidável geralmente são mais caros que aço carbono ou ferro. Os preços das matérias-primas flutuam, mas o aço inoxidável costuma custar 2 a 3 vezes mais que o aço carbono por quilograma

- Espessura do Material – Materiais mais espessos exigem maior potência a laser, velocidades de corte mais lentas e maior consumo de energia. O Smart Cut Quote observa que cortar aço de 12 mm pode custar 3 a 4 vezes mais do que cortar aço de 3 mm, devido às velocidades de avanço mais lentas

- Comprimento total do corte e complexidade – Cada ponto de perfuração, onde o laser inicia um corte, acrescenta tempo. Designs intrincados com numerosos recortes internos exigem partidas e paradas frequentes, aumentando o tempo de máquina e o consumo de gás

- Quantidade de encomenda – Os custos de configuração distribuídos por um maior número de peças reduzem o preço unitário. Segundo a Komacut, pedidos em grande volume podem reduzir significativamente o custo unitário ao diluir os custos fixos de configuração sobre quantidades maiores

- Operações Secundárias – Processos pós-corte, como desburramento, dobramento, pintura a pó ou inserção de componentes, acrescentam mão de obra, tempo de equipamento e materiais ao seu custo total

- Prazos de entrega exigidos – A LYAH Machining informa que pedidos urgentes que exigem horas extras ou agendamento prioritário podem acrescentar de 10% a 25% ao preço padrão

O tempo de máquina representa um componente de custo significativo que merece atenção especial. De acordo com o Smart Cut Quote, as taxas de corte a laser na Austrália variam de $1,50 a $3,00 por minuto dependendo da capacidade da máquina — e essas taxas variam regionalmente. Um laser de fibra de 4kW cortando aço inoxidável de 6 mm utiliza cerca de 12-20 m³/hora de gás nitrogênio como gás auxiliar, o que pode acrescentar vários dólares a uma única peça dependendo do comprimento do corte.

A complexidade do projeto afeta mais do que apenas o tempo de corte. De acordo com LYAH Machining , preparar arquivos CAD para corte a laser geralmente custa entre $20 e $100 por hora, dependendo da expertise do projetista. Formas simples podem levar uma hora, enquanto geometrias complexas podem exigir de 2 a 4 horas de trabalho de projeto antes mesmo de iniciar o corte.

Como Otimizar seu Projeto para Obter Melhores Preços

Agora, a parte prática — como reduzir custos sem abrir mão da qualidade? Decisões inteligentes de projeto tomadas desde o início podem impactar drasticamente o preço final.

Estratégias de Otimização de Projeto:

- Simplifique geometrias sempre que possível – De acordo com a Komacut, simplificar projetos e reduzir o número de recortes diminui o tempo de máquina e o consumo de energia

- Projeto para nesting eficiente – Peças que se encaixam bem em conjuntos sobre chapas de tamanho padrão minimizam o desperdício de material. A Komacut explica que o nesting eficiente maximiza o uso do material organizando as peças próximas umas das outras, reduzindo a necessidade de matéria-prima e diminuindo o tempo de corte

- Reduzir pontos de perfuração – Cada recorte interno exige uma nova perfuração. Consolidar ou eliminar características internas desnecessárias reduz tempo e custo

- Escolha Materiais Economicamente Vantajosos – Quando as especificações permitirem flexibilidade, selecionar aço carbono em vez de aço inoxidável ou optar por ligas padrão em vez de tipos especiais reduz significativamente os custos de material

- Pedir em quantidades adequadas – Os custos de configuração são relativamente fixos, independentemente da quantidade. Se eventualmente você precisar de mais peças, pedir lotes maiores geralmente faz sentido economicamente — algumas empresas oferecem descontos de 5-15% para pedidos de grande volume

- Agrupar projetos semelhantes em lotes – Combinar vários projetos de peças com o mesmo material e espessura em um único pedido distribui os custos de configuração e melhora a eficiência do alocaimento

O valor dos sistemas de cotação imediata não pode ser subestimado no planejamento de projetos. Plataformas modernas analisam seus arquivos enviados e retornam detalhamentos de custos em minutos — às vezes segundos. Essa transparência permite que você itere nos projetos, comparando como as alterações afetam os preços antes de se comprometer com a produção. Você pode verificar se simplificar uma característica gera economia significativa ou se trocar de material se encaixa no seu orçamento.

As opções de curto prazo também influenciam na gestão inteligente de custos. Embora taxas de urgência acrescentem despesas, a capacidade de receber peças em dias em vez de semanas viabiliza estratégias de fabricação sob demanda que reduzem os custos de estoque. Para prototipagem e ciclos de desenvolvimento, a velocidade muitas vezes supera diferenças incrementais de preço.

Lembre-se de que a cotação mais barata nem sempre é a melhor opção em termos de valor. Orçamentos detalhados e modelos de preços transparentes semelhantes ajudam você a comparar produtos equivalentes, mas leve em consideração também a consistência da qualidade, a agilidade na comunicação e a confiabilidade ao avaliar fornecedores. Uma taxa ligeiramente mais alta por corte a laser de um fornecedor que entrega corretamente na primeira vez é melhor do que uma cotação mais baixa que exija retrabalho ou atrase seu cronograma de produção.

Compreender esses fatores de custo posiciona você para ter conversas produtivas com o seu fornecedor de serviços de corte a laser em metal — e para tomar decisões de projeto que equilibrem requisitos de desempenho com as realidades orçamentárias. No entanto, para muitos projetos, o corte é apenas o começo. O que acontece após as peças saírem da mesa de corte a laser frequentemente é tão importante quanto o próprio processo de corte.

Operações secundárias e acabamentos para peças cortadas a laser

Aqui está algo que muitos compradores de primeira viagem não percebem: o corte a laser é frequentemente apenas o ponto de partida. Suas peças cortadas a laser normalmente precisam de processamento adicional antes de estarem prontas para sua aplicação final. De acordo com a Minifaber, o corte e a dobragem de chapas metálicas são dois processos consecutivos — e erros em qualquer uma das fases podem resultar no cancelamento da outra, com desperdício significativo de tempo e material.

Compreender todo o leque de operações secundárias ajuda você a planejar projetos de forma mais eficaz, reduzir os prazos de entrega e encontrar fornecedores capazes de lidar com a produção completa das peças, em vez de exigir que você coordene vários fornecedores. Seja necessário serviços de corte tubular a laser para estruturas ou fabricação a laser de precisão para componentes automotivos, a abordagem integrada correta simplifica todos os processos, desde a cotação até a entrega.

Operações Pós-Corte para Produção Completa de Peças

Após as peças saírem da mesa de corte a laser, várias operações de conformação e montagem transformam perfis planos em componentes funcionais. Escolher um serviço de corte a laser em aço que ofereça essas capacidades internamente elimina atrasos na transferência e falhas no controle de qualidade entre fornecedores.

Operações de Conformação e Moldagem:

- Dobragem e Formação – De acordo com a Minifaber, o corte a laser e a dobragem devem sempre funcionar de forma sinérgica — um corte a laser preciso resulta em uma dobragem suave, reduzindo deformações e melhorando a qualidade do produto final. Dobradeiras CNC transformam chapas planas cortadas a laser em suportes, carcaças e formas estruturais com controle preciso dos ângulos

- Soldagem e Junção – Soldaduras MIG, TIG e robóticas unem múltiplas peças cortadas a laser em conjuntos. As bordas limpas provenientes do corte a laser proporcionam excelente preparação para soldagem, exigindo mínimo desbaste. Como MET Manufacturing observa, serviços integrados como conformação, montagem e acabamento ajudam os clientes a otimizar a produção, desde o material bruto até o produto final

- Inserção de hardware – Porcas PEM, pinos, espaçadores e outros fixadores são pressionados em furos cortados a laser, eliminando operações separadas de roscamento ou soldagem. O dimensionamento adequado dos furos durante a fase de corte garante uma instalação limpa dos componentes.

- Furação e rosqueamento – Quando são necessários fixadores removíveis, furos roscados fornecem filetes diretamente no material, em vez de depender de componentes inseridos.

- Rebarbação e acabamento de bordas – Embora os serviços de corte a laser de fibra produzam bordas relativamente limpas, algumas aplicações exigem desbaste adicional por meio de vibroacabamento, acabamento manual ou equipamentos automatizados de desbaste.

A automação transformou a forma como essas operações se integram ao corte. De acordo com a Minifaber, sistemas robóticos e painéis CNC tornam esses processos automatizados, aumentando a produtividade e reduzindo erros. Mais importante ainda, a automação reduz a intervenção humana, a fadiga e os erros potenciais, além de melhorar a segurança geral no ambiente de trabalho.

Para serviços de corte a laser de tubos e aplicações estruturais, a combinação de corte preciso com soldagem robótica mostra-se particularmente valiosa. Montagens tubulares complexas que antes exigiam extensos dispositivos e soldagem manual agora fluem por células automatizadas com qualidade consistente e tempos de ciclo reduzidos.

Ao avaliar fornecedores para projetos completos de fabricação a laser, procure fabricantes que demonstrem integração entre os departamentos de corte e conformação. Shaoyi (Ningbo) Metal Technology exemplifica essa abordagem — combinando corte de precisão com estampagem e serviços de montagem sob certificação IATF 16949 para aplicações automotivas. Sua capacidade de prototipagem rápida em 5 dias demonstra como operações integradas reduzem prazos que se estenderiam por semanas com cadeias de suprimento fragmentadas.

Opções de Acabamento Superficial para Componentes Cortados a Laser

Além da conformação, o acabamento superficial determina como suas peças atuam em seu ambiente operacional. De acordo com Manufacturing Solutions Inc. (MSI) , o acabamento metálico é a etapa final — e crucial — no processo de fabricação. Ele altera a superfície de componentes metálicos fabricados para melhorar sua durabilidade, aparência estética e resistência à corrosão e aos danos ambientais.

Opções de Revestimento e Placagem:

- Revestimento em pó – De acordo com a MSI, os produtos metálicos com revestimento em pó são mais resistentes à degradação da qualidade do revestimento causada por produtos químicos, umidade, luz ultravioleta e condições climáticas extremas. Disponível em cores e texturas praticamente ilimitadas, o revestimento em pó oferece proteção durável para tudo, desde equipamentos externos até produtos de consumo

- Eletroplatação – Deposita metais como zinco, níquel ou cromo sobre as superfícies das peças para proteção contra corrosão, resistência ao desgaste ou melhoria estética. Comumente utilizado em fixadores, componentes elétricos e aplicações decorativas

- Revestimento Autógeno – Revestimento químico sem corrente elétrica proporciona cobertura uniforme, mesmo em geometrias complexas. A MSI observa que o revestimento autocatalítico oferece vantagens técnicas, incluindo cobertura superior em superfícies irregulares e espessura consistente em todas as características da peça

- Revestimento por Fosfatação – Cria uma camada fina aderente que proporciona forte aderência e aumenta a proteção contra corrosão. De acordo com a MSI, o revestimento fosfatado é comumente usado como tratamento prévio para revestimentos subsequentes, como tinta ou pintura eletrostática

- Passificação – Tratamento químico para aço inoxidável que melhora a resistência à corrosão sem alterar a aparência. Fundamental para aplicações médicas, de processamento de alimentos e marinhas, onde a contaminação superficial deve ser eliminada

- Nitretação a Quente – Aplica um revestimento fino de óxido preto que aumenta a resistência à abrasão, ao mesmo tempo em que proporciona o acabamento fosco exigido em aplicações militares, automotivas e de armas de fogo

Tratamentos Mecânicos de Superfície:

- Jateamento abrasivo – De acordo com a MSI, a jateação abrasiva combina acabamento e limpeza de superfícies em um único processo, economizando tempo e dinheiro. A jateação com esferas metálicas e a com areia preparam superfícies para revestimento enquanto criam uma textura uniforme

- Eletropolimento – Remove íons metálicos para criar superfícies lisas e brilhantes em aço inoxidável e ligas semelhantes. Reduz a rugosidade superficial, remove rebarbas e melhora a limpeza para aplicações sanitárias

- Polimento com bucha – O polimento mecânico com rodas de pano proporciona acabamentos brilhantes e decorativos. Frequentemente usado como preparação para eletropolimento ou como tratamento cosmético final

A seleção do acabamento certo depende dos seus requisitos específicos. De acordo com a MSI, considere a função do produto, o ambiente operacional, o material base e a estética desejada ao escolher os métodos de acabamento. Um suporte destinado a invólucros eletrônicos internos necessita de proteção diferente daquela exigida por componentes estruturais expostos a ambientes marinhos.

A verdadeira vantagem surge ao trabalhar com parceiros de fabricação integrados que realizam múltiplas operações sob um mesmo teto. Em vez de enviar peças cortadas a laser para um fornecedor separado de dobragem, depois para um soldador e então para um pintor em pó — cada transferência acrescentando tempo de trânsito, risco de danos e complexidade na comunicação — provedores verticalmente integrados concluem tudo em um fluxo de trabalho coordenado.

Para aplicações automotivas e aeroespaciais nas quais a certificação é importante, essa integração torna-se ainda mais crítica. Provedores como Shaoyi demonstram suporte abrangente de DFM com resposta de orçamento em 12 horas, permitindo-lhe otimizar projetos para fabricação, mantendo padrões de qualidade nas operações de corte, estampagem e montagem. Sua abordagem mostra como a fabricação moderna de metais consolida o que antes exigia múltiplos fornecedores especializados em células de produção simplificadas.

Com as operações secundárias e acabamentos claramente definidos, a peça final do quebra-cabeça é selecionar um fornecedor que realmente consiga entregar essas capacidades. Nem todos os prestadores de serviços de corte a laser em metal oferecem a mesma amplitude de serviços — e saber o que procurar é o que diferencia parcerias excelentes de experiências frustrantes.

Escolha do Fornecedor Certo de Serviço de Corte a Laser em Metal

Você já projetou suas peças, preparou seus arquivos e sabe exatamente quais operações de acabamento são necessárias. Agora chega a decisão que determinará se o seu projeto terá sucesso ou ficará paralisado: escolher o fornecedor certo. Quando você pesquisa por serviços de corte a laser perto de mim ou avalia fabricantes remotos, as diferenças entre os fornecedoresnem sempre são óbvias apenas pelos sites deles — mas impactam drasticamente os seus resultados.

De acordo com Corte a Laser Steelway , a maioria dos fabricantes não possui os fundos ou recursos necessários para comprar e manter máquinas avançadas de corte a laser internamente. Por esse motivo, eles se associam a uma empresa de corte a laser para agilizar o processo de fabricação. Mas nem todas as parcerias geram valor igual. O prestador certo de serviços de corte a laser de precisão torna-se uma extensão da sua equipe — o errado cria problemas que consomem muito mais tempo do que poupam.

Critérios essenciais para avaliar fornecedores de corte a laser

Antes de solicitar orçamentos, estabeleça critérios claros de avaliação que correspondam aos requisitos do seu projeto. De acordo com a All Metals Fabricating, muitas vezes as empresas tratam oficinas mecânicas como intercambiáveis — enviando RFQs generalizados, escolhendo o menor preço ou o prazo mais rápido e depois seguindo adiante. Mas inúmeros projetos são prejudicados por parcerias com oficinas que não foram devidamente avaliadas.

Lista de verificação para avaliação de fornecedores:

- Certificações da Indústria – Para aplicações críticas de qualidade, certificações como a ISO 9001 demonstram sistemas documentados de gestão da qualidade. A certificação IATF 16949 é especialmente importante para atividades na cadeia de suprimentos automotivos, garantindo que os processos atendam aos rigorosos requisitos dos fabricantes (OEM)

- Capacidades dos Equipamentos – Pergunte quais máquinas de corte a laser eles utilizam. De acordo com o Steelway Laser Cutting, existem diversos tipos de máquinas de corte a laser para metais (laser de fibra, lasers de CO2, etc.), e compreender essas variações ajuda você a avaliar se eles conseguem trabalhar com seus materiais e espessuras específicos

- Expertise em Materiais – A maioria dos prestadores de serviços de corte a laser CNC especifica a espessura e os tipos de chapas metálicas que conseguem fabricar. Verifique se eles têm experiência com seus materiais específicos — especialmente se você estiver trabalhando com metais desafiadores, como alumínio altamente reflexivo

- Compromissos de prazo de entrega – Pergunte desde o início quanto tempo os projetos levam, desde o recebimento do arquivo até o envio. Alguns fornecedores oferecem prototipagem rápida em poucos dias, enquanto produções em série podem exigir semanas. Shaoyi (Ningbo) Tecnologia Metal , por exemplo, oferece prototipagem rápida em 5 dias juntamente com produção automatizada em massa — demonstrando o padrão de velocidade que você deve buscar

- Responsividade na cotação – Com que rapidez você consegue obter preços? Um prazo de resposta de orçamento de 12 horas, como a Shaoyi oferece, indica eficiência operacional e foco no cliente. Orçamentos lentos geralmente indicam produção lenta

- O suporte DFM à qualidade – O fornecedor oferece uma análise abrangente de Projetado para Fabricação (DFM)? Identificar problemas antecipadamente evita retrabalhos custosos. Fornecedores que investem em suporte DFM demonstram compromisso com o sucesso do seu projeto, e não apenas com o processamento de pedidos

- Capacidades de operações secundárias – De acordo com a Steelway Laser Cutting, pergunte se eles conseguem realizar dobramento de metais, pintura eletrostática ou outros acabamentos internamente — ou se você precisará de fornecedores separados

- Qualidade da Comunicação – Quão ágeis eles são durante o processo de cotação? Eles fazem perguntas esclarecedoras ou apenas processam pedidos? Fornecedores engajados identificam problemas antes que eles se tornem onerosos

De acordo com All Metals Fabricating , não subestime fatores considerados "moles", como o envolvimento da gestão e o engajamento dos funcionários. Liderança engajada está sempre correlacionada ao desempenho de um fabricante — compreender uma oficina mecânica de forma holística oferece a melhor visão sobre sua confiabilidade subjacente.

Sinais de Alerta e Indicadores Positivos ao Escolher um Serviço

Parece simples? Deveria ser — mas saber identificar quais sinais de advertência observar (e quais indicadores positivos buscar) é o que diferencia parcerias inteligentes de experiências frustrantes.

Sinais de alerta para ficar atento:

- Preços vagos com extras ocultos – De acordo com a Steelway Corte a Laser, desconfie de fornecedores que oferecem incentivos como preços baixos imediatos ou frete grátis inicialmente, mas são imprecisos quanto aos custos exatos para seus projetos específicos. Tenha todos os custos — incluindo possíveis adicionais como acabamento e frete — documentados antes de se comprometer

- Ausência de comprovação de experiência – Se eles não puderem fornecer depoimentos, estudos de caso ou exemplos de trabalhos semelhantes, prossiga com cautela. De acordo com a Steelway Laser Cutting, você vai querer a garantia de que seu fornecedor tem ampla experiência em projetos personalizados com corte a laser

- Equipamento desatualizado – Máquinas mais antigas podem ter dificuldades com requisitos de precisão ou materiais reflexivos. Pergunte sobre a idade dos equipamentos e as programações de manutenção

- Baixa capacidade de resposta na comunicação – Se eles demoram para responder perguntas durante a fase de orçamento, espere atrasos semelhantes durante a produção

- Certificações ausentes ou expiradas – Para aplicações industriais de corte a laser que exigem sistemas de qualidade documentados, verifique se as certificações estão atualizadas e são relevantes para o seu setor

Sinais Verdes que Indicam Parceiros de Qualidade:

- Preços transparentes com detalhamento claro – Orçamentos claros mostrando custos de material, tempo de máquina e operações secundárias indicam operações organizadas

- Feedback Proativo de DFM – Fornecedores que identificam potenciais problemas nos seus arquivos de design demonstram expertise e compromisso com o seu sucesso

- Equipamento moderno com capacidades documentadas – De forma ideal, o seu fornecedor terá décadas de experiência combinada com a tecnologia de corte a laser mais avançada disponível

- Certificações relevantes do setor – IATF 16949 para automotivo, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos — certificações alinhadas ao seu setor garantem controles de qualidade adequados

- Capacidades secundárias integradas – Fornecedores que realizam corte, conformação e acabamento sob o mesmo teto reduzem a complexidade de coordenação e os riscos de danos durante o transporte

- Prototipagem rápida aliada à capacidade de produção – A capacidade de prototipar rapidamente e depois escalar para produção em massa indica flexibilidade operacional

Quando estiver avaliando opções—seja procurando por serviço de corte a laser perto de mim, corte a laser perto de mim ou corte a laser em metal perto de mim—não se limite à conveniência geográfica. Fornecedores remotos com sistemas de comunicação sólidos e transporte confiável muitas vezes superam oficinas locais que carecem de equipamentos ou certificações necessárias.

De acordo com a All Metals Fabricating, ao avaliar oficinas com base em um conjunto claro de critérios e compará-las de forma equivalente, você aumenta suas chances de encontrar o melhor parceiro para entregar resultados de alta qualidade no seu projeto.

O investimento na avaliação adequada do fornecedor gera retornos ao longo do seu projeto e também em pedidos futuros. Um parceiro bem escolhido de serviços de corte a laser CNC torna-se um ativo na fabricação, e não apenas um fornecedor a ser gerenciado. Reserve tempo inicialmente para verificar as capacidades, certificações e qualidade da comunicação, e você construirá relacionamentos que consistentemente entregam as peças de precisão exigidas pelas suas aplicações.

Perguntas Frequentes Sobre Serviços de Corte a Laser em Metal

1. Qual é o custo do corte a laser de metal?

Os custos de corte a laser de metais dependem de vários fatores, incluindo o tipo de material, espessura, complexidade do corte e quantidade do pedido. O aço carbono geralmente custa menos que o aço inoxidável ou alumínio por peça. Materiais mais espessos exigem velocidades de corte mais baixas, aumentando o tempo e o custo da máquina. A maioria dos fornecedores cobra com base no tempo de máquina (variando de $1,50 a $3,00 por minuto, dependendo da região e equipamento), uso de material e taxas de configuração. Pedidos urgentes podem acrescentar 10-25% aos preços padrão. Para orçamentos precisos, envie seus arquivos CAD a fornecedores que oferecem sistemas de orçamento instantâneo, como os de fabricantes certificados pela IATF 16949, tais como a Shaoyi, que fornece resposta em até 12 horas.

2. Quanto custa fazer um corte a laser em aço?

Os custos de corte a laser em aço variam conforme a qualidade do material, espessura e complexidade do design. O aço carbono é a opção mais econômica, cortando limpo com mínima formação de rebarbas. As taxas de configuração geralmente variam entre $15 e $60, dependendo da oficina, com o tempo de máquina cobrado por hora ou por minuto. Aços mais espessos (acima de 6 mm) têm custo significativamente maior devido a velocidades de avanço mais lentas e maior consumo de gás. Para otimizar custos, simplifique as geometrias, projete para um aninhamento eficiente em tamanhos padrão de chapa e faça pedidos em quantidades maiores para distribuir os custos fixos de configuração por mais peças.

3. Quanto custa o serviço de corte a laser?

O preço do serviço de corte a laser inclui o tempo de máquina, custos de material, taxas de configuração e quaisquer operações secundárias. As taxas de tempo de máquina variam normalmente entre $50 e $100 por hora, dependendo do equipamento e da localização. Peças planas simples com geometrias diretas custam menos do que designs intrincados com numerosos recortes internos. Serviços adicionais como dobragem, soldadura, pintura eletrostática ou inserção de componentes aumentam o custo total. Muitos fornecedores modernos oferecem orçamentos instantâneos online — envie seus arquivos DXF ou STEP para receber detalhamentos de custo em minutos, permitindo comparar opções e otimizar os projetos antes de fazer o pedido.

4. Quais materiais podem ser cortados a laser com serviços de corte a laser metálico?

Os serviços de corte a laser em metal lidam com uma ampla variedade de materiais, incluindo aço carbono, aço inoxidável, alumínio, cobre, latão e ligas especiais como superligas à base de níquel. Os lasers de fibra destacam-se no corte de metais reflexivos como alumínio e cobre, que representam um desafio para os mais antigos sistemas a CO2. Cada material possui limites específicos de espessura — aço até 25 mm, aço inoxidável até 20 mm, alumínio até 15 mm e cobre até 6 mm com lasers de alta potência. A seleção do material afeta a qualidade da borda, a zona afetada pelo calor e as tolerâncias alcançáveis; portanto, consulte o seu fornecedor sobre as opções ideais para a sua aplicação específica.

5. Quais tolerâncias posso esperar do corte a laser de precisão?

Os lasers de fibra fornecem consistentemente tolerâncias que variam de ±0,025 mm a ±0,076 mm (±0,001 a ±0,003 polegadas), enquanto os lasers CO2 normalmente atingem de ±0,05 mm a ±0,127 mm. As tolerâncias tornam-se maiores com o aumento da espessura do material — chapas finas abaixo de 1,5 mm mantêm ±0,05 mm, enquanto materiais acima de 12 mm podem alcançar apenas ±0,3 mm a ±0,5 mm. Fatores que afetam a precisão incluem calibração da máquina, planicidade do material, condutividade térmica e posição do foco. Para aplicações críticas em termos de qualidade, trabalhe com fornecedores certificados, como aqueles que possuem a certificação IATF 16949, a qual garante sistemas documentados de gestão da qualidade e resultados consistentes.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —