Mitossobre a Temperatura de Fusão do Alumínio Desmistificados: Faixas Reais de Liga

Entenda o que realmente significa temperatura de fusão

Quando você pesquisa sobre a temperatura de fusão do alumínio, pode esperar uma resposta simples — um único número preciso. Mas será que é realmente tão simples assim? Vamos analisar o que o ponto de fusão significa tanto para o alumínio puro quanto para as ligas que você provavelmente encontrará em aplicações do mundo real. Essa clareza é essencial, seja você estiver configurando um forno, planejando uma soldagem ou projetando componentes para ambientes de alta temperatura.

O que os metalurgistas entendem por temperatura de fusão

Para o alumínio puro, a situação é clara. A ponto de fusão do alumínio —também conhecida como temperatura de fusão do alumínio —é uma temperatura específica na qual o material sólido se transforma em líquido. De acordo com fontes autoritativas como o ASM Handbook, o alumínio puro funde-se a 660,32°C (1220,6°F) (fonte) . É por isso que você frequentemente vê a pergunta, "qual é o ponto de fusão do alumínio?" respondido com este único valor. Esta temperatura é medida em condições controladas, normalmente utilizando calorimetria diferencial exploratória (DSC) ou análise térmica diferencial (DTA).

Solidus e liquidus em linguagem simples

No entanto, a maioria do alumínio com que você trabalhará não é puro — é uma liga. As ligas contêm outros elementos (como silício, magnésio ou cobre), o que faz com que derretam dentro de uma faixa de temperaturas, e não em uma única temperatura específica. É aqui que entram dois termos importantes:

- Ponto de Fusão: A temperatura na qual o alumínio puro passa do estado sólido para o líquido (660,32°C/1220,6°F).

- Solidus: A temperatura abaixo da qual a liga está completamente sólida.

- Liquidus: A temperatura acima da qual a liga está totalmente fundida.

- Zona pastosa: A faixa de temperatura entre o ponto sólido e o líquido em que a liga é parcialmente sólida e parcialmente líquida — pense nisso como uma mistura pastosa.

Para a maioria das ligas comerciais, o ponto de fusão do alumínio é melhor descrito como uma faixa de fusão autonomia — do ponto sólido ao líquido — e não como um único valor. É por isso que você verá números ligeiramente diferentes em fichas técnicas ou manuais, dependendo da composição da liga e do método de medição.

Por que o alumínio parece amolecer antes de realmente derreter

Você já reparou que peças de alumínio podem começar a perder resistência e deformar-se antes de derreterem visivelmente? Isso acontece porque, à medida que a temperatura se aproxima do ponto sólido, a estrutura da liga começa a mudar. Na zona pastosa , o metal não está totalmente líquido, mas também não é totalmente sólido. Isso é importante para a segurança: se você estiver fundindo ou soldando, precisa conhecer o ponto de fusão do alumínio em graus Celsius (e a solidus/liquidus da sua liga específica) para evitar falhas acidentais.

Destaque: A maioria das ligas de alumínio não possui uma única temperatura de fusão — elas derretem em uma faixa entre solidus e liquidus. Sempre consulte os dados da sua liga específica para um controle de processo seguro e preciso.

Então, da próxima vez que configurar um forno ou planejar uma solda, lembre-se: o temperatura de fusão do alumínio é apenas um número único para metal puro. Para ligas, é uma faixa — e compreender essa diferença é crucial para resultados seguros e bem-sucedidos. Consulte sempre referências confiáveis como o ASM Handbook ou fichas técnicas da liga para obter os valores mais precisos.

Por Que as Ligas e Condições Alteram o Comportamento de Fusão

Já se perguntou por que a temperatura de fusão do alumínio em sua oficina nem sempre corresponde ao número do livro-texto? Ou por que duas partidas de liga de alumínio se comportam de forma diferente, mesmo quando você define a mesma temperatura de forno? Vamos analisar a ciência — e as realidades práticas — por trás dessas variações, para que você possa definir com confiança a faixa de fusão, estabelecer janelas de processo seguras e evitar surpresas custosas.

Como a composição altera a faixa de fusão

Quando você passa do alumínio puro para ligas, as coisas ficam interessantes. Elementos de liga, como silício (Si), magnésio (Mg), cobre (Cu) e zinco (Zn), alteram o ponto de fusão da liga de alumínio de maneiras significativas:

- Silício (Si): Reduz a temperatura de líquidus e amplia a faixa de fusão — ideal para fundição, mas significa uma zona pastosa mais ampla que requer controle cuidadoso.

- Magnésio (Mg): Normalmente reduz o sólidus, tornando as ligas mais maleáveis, mas também mais sensíveis ao superaquecimento.

- Cobre (Cu): Reduz tanto o sólidus quanto o líquidus, mas aumenta a resistência após o tratamento térmico. Fique atento a um intervalo de fusão mais amplo.

- Zinco (Zn): Cria algumas das faixas de fusão mais baixas entre as ligas comerciais — excelente para resistência, mas a janela de processo é mais estreita.

Por exemplo, enquanto o alumínio puro funde a cerca de 660°C, séries de ligas comuns fundem em uma faixa: ligas da série faixa de fusão de 582–652°C, enquanto as da série 7000 (Zn) podem começar a fundir tão baixo quanto 477°C. É por isso que é essencial definir a temperatura de fusão não apenas por um único valor, mas pela solidus e liquidus da sua liga específica.

Microestrutura, tamanho de grão e efeitos do processamento anterior

Imagine duas peças da mesma liga — uma fundida, outra trabalhada. Você perceberá que podem começar a amolecer ou fundir em temperaturas diferentes. Por quê? A microestrutura e o tamanho dos grãos desempenham um papel importante. Grãos finos e uniformes (frequentemente encontrados em alumínio trabalhado ou submetido a tratamento de solução) fundem de maneira mais uniforme, enquanto grãos grosseiros e irregulares (provenientes de fundição bruta ou processos mal controlados) podem criar pontos quentes locais e fusão desigual. O trabalho a frio ou o tratamento térmico anterior também afetam a temperatura de fusão do alumínio ao alterar como o calor flui e com que rapidez a estrutura se transforma na zona pastosa. À medida que os grãos crescem ou diminuem durante o aquecimento, seu comportamento de fusão evolui — afetando a qualidade da fundição e o controle do processo (PMC) .

Considerações sobre óxido, pressão e atmosfera do forno

Aqui está um cenário prático: você aquece uma peça de alumínio e percebe que ela não parece derreter na temperatura esperada. Muitas vezes, uma camada fina, mas resistente, de óxido de alumínio é a culpada. O ponto de fusão do óxido de alumínio (ou temperatura de fusão do óxido de alumínio ) é muito mais elevado do que o do próprio metal alumínio — bem acima de 2000 °C. Essa camada de óxido age como uma barreira, atrasando a liquefação visível e exigindo um superaquecimento adicional para fusão completa. Em sistemas de nanopartículas, esse óxido pode até comprimir o núcleo, alterando ligeiramente o comportamento de fusão observado (ScienceDirect) . Enquanto isso, fatores como aumento da pressão (mesmo dentro de uma camada de óxido) podem elevar ligeiramente o ponto de fusão observado, enquanto atmosferas de forno ricas em oxigênio podem espessar o óxido, agravando o efeito. Não esqueça: ponto de fusão da alumina é muito mais alto do que qualquer liga de alumínio, portanto, a fusão visível está sempre atrás do início real da liquefação.

| Fator | Efeito na Fusão Observada | Implicação Prática |

|---|---|---|

| Elementos de Liga (Si, Mg, Cu, Zn) | Reduzem ou alargam a faixa de fusão | Necessário ajuste preciso dos setpoints do forno; zona pastosa mais ampla em ligas de fundição |

| Impurezas | Podem reduzir a solidus de forma imprevisível | Risco de amolecimento precoce ou pontos quentes |

| Tamanho de Grão e Microestrutura | Grãos finos = fusão uniforme; grãos grossos = fusão irregular | Melhor controle e menos defeitos com grãos finos |

| Camada de Óxido | Atrasa a fusão visível; aumenta a necessidade de superaquecimento | Pode exigir uma temperatura aparente mais alta para vazamento |

| Pressão/Atmosfera | Pequenas variações na temperatura de fusão | Geralmente insignificante, mas pode ser relevante em nanopartículas ou sistemas selados |

- Lista de verificação antes da fusão:

- ✔️ Confirme a identificação da liga (saiba qual é a sua) ponto de fusão da liga de alumínio )

- ✔️ Garanta que todas as superfícies estejam limpas (remova óxido, graxa ou sujeira)

- ✔️ Verifique a secagem — sucata úmida pode causar explosões

Espere uma zona pastosa mais ampla nas ligas de alumínio-silício — agitação e aumento cuidadoso da temperatura ajudam a manter a consistência. Adapte sempre o seu processo à realidade temperatura de fusão do alumínio da sua liga, e não apenas ao número do alumínio puro.

Em seguida, forneceremos uma tabela de referência rápida dos valores de solidus e liquidus para ligas populares, para que você possa configurar seu forno ou maçarico com confiança.

Referência Rápida da Faixa de Fusão para Ligas de Alumínio Populares

Quando você está planejando uma fundição, uma solda ou até mesmo um reparo, precisa de mais do que apenas uma resposta teórica para a pergunta “alumínio derrete a que temperatura?”. A realidade é que cada liga possui sua própria faixa de solidus–liquidus. Imagine que você está configurando seu forno ou ajustando seu maçarico — saber a temperatura exata de fusão do alumínio para a sua liga pode ser a diferença entre um trabalho bem-feito e um erro custoso.

Intervalos de fusão por ligas comuns

Abaixo está uma tabela prática de comparação para algumas das ligas de alumínio mais utilizadas. Esses valores foram compilados de fontes autoritativas, incluindo o ASM Handbook e fichas técnicas das ligas (ASM International) . Os valores reais podem variar ligeiramente dependendo da composição e do método de medição, portanto, sempre verifique com a ficha técnica do seu fornecedor para trabalhos críticos.

| Liga | Família de produtos | Temperatura de Solidus típica (°C) | Temperatura de Liquidus típica (°C) | Observações |

|---|---|---|---|---|

| 1100 | Ferro | 643 | 657 | Muito próxima da pura; excelente trabalhabilidade; baixa resistência |

| 3003 | Ferro | 643 | 655 | Boa resistência à corrosão; soldável; resistência moderada |

| 5052 | Ferro | 607 | 649 | Excelente resistência à corrosão; adequada para uso marinho |

| 6061 | Ferro | 582 | 652 | Altamente versátil; boa soldabilidade; ponto de fusão do alumínio 6061 é crítico para aplicações de tratamento térmico |

| 6063 | Ferro | 615 | 650 | Preferido para extrusões; acabamento superficial suave |

| 7075 | Ferro | ~477 | 635 | Alta resistência; soldabilidade limitada; intervalo estreito de fusão |

| A356 | Fundição | 557 | 615 | Liga comum de fundição; boa fluidez; sensível ao superaquecimento |

| 4043 | Arames (Al-Si) | 573 | 625 | Liga de arames; reduz o risco de rachaduras nas soldas; usada com 6xxx e peças fundidas |

Para obter mais informações sobre as faixas de ponto de fusão dos metais, consulte a Guia Completo sobre o Ponto de Fusão dos Metais , que inclui uma tabela detalhada das faixas de ponto de fusão. Essas informações serão úteis quando seu projeto envolver desafios em altas temperaturas.

Ligas fundidas versus ligas deformáveis em comparação

- Ligas deformáveis (como 1100, 3003, 5052, 6061, 6063, 7075) geralmente possuem intervalos de fusão mais estreitos, o que simplifica o controle da temperatura para derreter o alumínio com precisão. São comumente utilizados para produtos em chapas, placas e extrusão.

- Ligas fundidas (como o A356) derretem em uma faixa mais ampla, exigindo um controle cuidadoso para evitar fusão parcial ou rachaduras quentes durante a fundição.

- Ligas de adição (como a 4043) são especificamente desenvolvidas para terem pontos de fusão mais baixos e zonas pastosas mais amplas – isso ajuda a reduzir rachaduras durante a soldagem, especialmente em metais de base da série 6xxx.

Lembre-se de que a temperatura do ponto de fusão do alumínio e temperatura de fusão do alumínio que você utiliza na prática deve sempre ser baseada na sua liga específica e no processo utilizado. Por exemplo, o ponto de fusão do alumínio no 6061 é muito mais baixo do que no alumínio puro, então ajustar o seu forno ou maçarico logo acima da temperatura de liquidus garante uma fusão limpa, sem risco de superaquecimento.

Dica: 4043 é uma liga de adição Al-Si popular para soldagem e reparo, pois sua faixa de fusão é inferior à da maioria das ligas de alumínio 6xxx e fundidas. Esse comportamento de solidificação a torna a primeira escolha para mitigação de rachaduras.

Marque esta tabela para o seu próximo projeto — quer você esteja se perguntando sobre a temperatura para derreter alumínio, planejando uma soldagem ou solucionando problemas em uma fundição. Em seguida, exploraremos a termodinâmica por trás do tempo e da energia de fusão, para que você possa passar dos números aos resultados do mundo real com confiança.

Por Que Alcançar o Ponto de Ajuste Não é Suficiente

Já configurou seu forno na temperatura correta para derreter alumínio e ainda encontrou pedaços não derretidos ao abrir a tampa? Ou se perguntou por que aparas finas se liquefazem rapidamente enquanto lingotes grossos parecem demorar uma eternidade? É aí que a termodinâmica entra — e compreendê-la pode economizar tempo, energia e erros custosos em qualquer operação de fusão de alumínio.

Calor específico e calor latente explicados de forma simples

Vamos começar com dois conceitos-chave: calor específico do alumínio e calor latente de fusão . Quando você aquece o alumínio, primeiro precisa elevar sua temperatura até a temperatura solidus (a extremidade inferior da faixa de fusão). Isso requer energia, medida pelo calor específico — basicamente, a quantidade de energia necessária para aquecer cada quilograma em um grau Celsius. Uma vez que se atinja a temperatura solidus, simplesmente permanecer nessa temperatura na qual o alumínio derrete não é suficiente para transformar todo o material em líquido. Agora, é necessário fornecer o calor latente de fusão calor latente de fusão: a energia adicional necessária para a mudança de fase do estado sólido para o líquido, sem aumento adicional da temperatura até que tudo esteja fundido.

Para o alumínio, o calor latente de fusão é de aproximadamente 396 kJ/kg . Este é um investimento significativo de energia — frequentemente ignorado ao planejar ciclos de fusão! Se você pular esta etapa ou fizer isso muito rapidamente, acabará com metal parcialmente derretido e resultados inconsistentes.

Por que manter a temperatura é importante

Imagine jogar uma placa grossa de alumínio e um punhado de aparas finas no seu forno. As aparas derretem quase instantaneamente, mas a placa demora muito mais tempo — mesmo que ambas atinjam a temperatura de fusão do alumínio . Por quê? Massas maiores absorvem calor mais lentamente e podem ter centros mais frios devido aos gradientes térmicos. É por isso que manter a temperatura definida — por vezes chamada de “tempo de patamar” ou “tempo de espera” — é fundamental. Isso garante que todas as partes, não apenas a superfície, absorvam completamente tanto o calor sensível quanto o calor latente. Se você apressar esta fase, corre o risco de fusão incompleta, formação de escória ou até erupções perigosas ao despejar.

Informação importante: Alcançar a temperatura definida do seu forno não significa que toda a sua carga de alumínio esteja líquida. Sempre leve em conta o calor latente e os gradientes de temperatura — especialmente com cargas grossas ou irregulares.

Estratégia de superaquecimento e janela de vazamento

Então, como você coloca esse conhecimento em prática? Depois que todo o metal estiver completamente fundido, normalmente é necessário superaquecer —elevando um pouco o banho acima da temperatura liquidus—para melhorar a fluidez e compensar a perda de calor durante a transferência e o vazamento. Mas não exagere: superaquecimento excessivo pode aumentar a formação de escória e a absorção de hidrogênio, prejudicando a qualidade de sua fundição. A melhor prática é direcionar uma faixa estreita de vazamento —apenas o suficiente acima da temperatura de fusão do alumínio da liga para garantir um fluxo limpo, mas não tão alta que você corra o risco de defeitos.

- Estime a massa e o formato de sua carga de alumínio.

- Escolha uma faixa de superaquecimento alvo (geralmente 20–50°C acima da temperatura liquidus).

- Planeje o tempo de permanência — peças mais espessas necessitam de tempos mais longos.

- Verifique a temperatura com uma sonda e avalie a fluidez antes do vazamento.

Em fundições reais, isso significa ajustar seu processo para cada lote: sucata fina pode precisar apenas de um breve aquecimento, enquanto fundições espessas exigem paciência. Sempre adapte seu fusão do alumínio processo para a tarefa em questão.

Em seguida, passaremos da teoria à prática — mostrando como configurar sua operação de fusão para obter resultados limpos e consistentes a cada vez.

Configuração e Controle Práticos para Fusão Limpa de Alumínio

Quando você está pronto para fundir alumínio, a diferença entre uma vazão suave e limpa e um resultado frustrante, cheio de defeitos, geralmente depende da configuração e do controle. Você já se perguntou por que algumas oficinas obtêm resultados repetíveis enquanto outras enfrentam dificuldades com escória, porosidade ou fusões inconsistentes? A resposta frequentemente está nos detalhes — escolher o forno, o cadinho e os controles adequados para sua liga e aplicação. Vamos percorrer os fundamentos para que você possa responder com confiança à pergunta "qual a temperatura de fusão do alumínio" e evitar os erros clássicos.

Escolha do forno e do cadinho adequados

Nem todos os fornos ou cadinhos são capazes de lidar com a temperatura de fusão do alumínio igualmente. A sua seleção afeta a eficiência, a limpeza e até mesmo a segurança. Aqui está uma visão geral rápida das opções e suas vantagens e desvantagens práticas, com base nas orientações do setor:

-

Fornos de resistência elétrica

- Prós: Aquecimento uniforme e abrangente; controle preciso da temperatura; ideal para manutenção e fusão em pequenos lotes.

- Contras: Taxas de fusão mais lentas do que a gás; custos energéticos mais elevados se não estiver devidamente isolado.

-

Fornos de crisol a gás

- Prós: Aquecimento rápido; adequado para grandes lotes; flexível para diferentes ligas.

- Contras: Controle de temperatura menos preciso; pode introduzir subprodutos da combustão; mais escória se superaquecido.

-

Fornos de indução

- Prós: Aquecimento rápido e uniforme; eficiente em termos energéticos; operação limpa se bem mantido.

- Contras: Custo inicial mais elevado; requer a escolha de um crisol compatível com a frequência; configuração mais complexa.

Para cadinhos, os tipos de argila-grafite e carbeto de silício (SiC) são comuns para o alumínio. A argila-grafite oferece boa resistência ao choque térmico e é amplamente utilizada, enquanto a SiC se destaca pela resistência química e durabilidade — especialmente se você estiver usando fluxos agressivos ou esperar ciclos frequentes de dessgaseificação.

Fluxo, controle de escória e práticas de metal limpo

Já reparou como uma pequena quantidade de escória pode rapidamente se tornar uma grande dor de cabeça? Metal limpo começa com práticas adequadas. Veja o que você precisa saber:

- Uso de fluxo: Os fluxos ajudam a remover óxidos e impurezas, mas podem ser corrosivos para os cadinhos. Escolha fluxos adequados para alumínio e evite tipos com alto teor de cloreto em áreas mal ventiladas para minimizar a emissão de fumos perigosos.

- Dessgaseificação: O hidrogênio dissolvido é um causador comum de porosidade. Realize a dessgaseificação com gás inerte ou tabletes de fluxo, mas lembre-se: o uso excessivo de fluxo pode erodir o seu cadinho e contaminar o metal fundido.

- Limpeza da carga: Utilize sempre matéria-prima seca e limpa. Sucatas ou ferramentas úmidas podem causar erupções de vapor explosivas ao entrarem em contato com o banho fundido.

Controle de temperatura que evita danos por superaquecimento

A que temperatura o alumínio derrete? Para o alumínio puro, a resposta é cerca de 660°C, mas a maioria das ligas requer que você defina seu forno um pouco acima do líquidus — geralmente 20–50°C mais alto — para garantir fusão completa e bom fluxo. O superaquecimento desperdiça energia, aumenta a formação de escória e pode degradar tanto o seu metal quanto seu equipamento.

- Termopares: Utilize termopares de contato ou imersão para monitorar com precisão a temperatura do banho. Evite depender apenas dos displays de setpoint do forno.

- Janela de superaquecimento: Estabeleça uma faixa estreita de superaquecimento acima do líquidus para sua liga — suficiente para garantir uma vazagem limpa, sem exagerar a ponto de arriscar defeitos.

- Erros Comuns: Superaquecimento, agitação introduzindo ar no banho e carregamento de sucata úmida são as principais causas de escória, porosidade e resultados inconsistentes.

- Preaqueça o cadinho para reduzir o choque térmico.

- Carregue apenas alumínio seco e limpo — nunca sucata úmida ou oleosa.

- Aumente a temperatura até um pouco acima da temperatura liquidus da liga (consulte sua tabela de referência rápida).

- Retire a escória conforme ela se formar evitando agitação excessiva.

- Desgasifique com gás inerte ou tabletes de fluxo aprovados.

- Verifique a fluidez e a temperatura antes de fundir.

- Fundir suavemente para minimizar turbulência e aprisionamento de ar.

Segurança em primeiro lugar: Use sempre EPI – protetor facial, luvas e vestuário de proteção. Nunca carregue metal úmido; a umidade pode causar explosões violentas. Garanta boa ventilação, especialmente ao usar fluxos.

Então, em que temperatura o alumínio funde no seu processo? Para a maioria das ligas, sua temperatura para fusão do alumínio deve ser ajustada um pouco acima da temperatura liquidus, e não da solidus ou do ponto do metal puro. Sempre verifique a faixa da sua liga, utilize medição precisa da temperatura e concentre-se na disciplina do processo para obter resultados consistentes e livres de defeitos. Escolher a configuração e os controles adequados é a base para uma fusão limpa – e prepara você para o sucesso na fundição, soldagem ou fabricação.

Em seguida, vamos percorrer um guia passo a passo para derreter sucata 6061, aplicando estes princípios na prática para fundição real.

Fusão de Sucata 6061 para Fundições de Qualidade

Pré-separação e limpeza da sucata 6061

Já se perguntou por que algumas fundições feitas com alumínio reciclado resultam limpas e resistentes, enquanto outras estão cheias de defeitos? Tudo começa com uma preparação adequada. Antes mesmo de pensar em aumentar a temperatura de fusão do alumínio , certifique-se de que a sua carga metálica esteja à altura da tarefa. Veja como fazer isso:

- Verifique a identidade da liga: Use um scanner de fluorescência de raios X (XRF) ou documentação do fornecedor para confirmar que sua sucata é realmente 6061. Misturar ligas pode alterar a temperatura de fusão do alumínio e as propriedades finais.

- Remova revestimentos e contaminantes: Retire tinta, vernizes e adesivos. A limpeza mecânica ou química suave garante que nada indesejado entre na sua fusão.

- Matéria-prima secagem por forno: A umidade é sua inimiga—especialmente com derreter latas de alumínio ou aparas finas. Faça a secagem em temperatura baixa para eliminar água e óleos, reduzindo o risco de porosidade por hidrogênio.

Configurações do forno e sequência de carregamento

Com as aparas limpas e secas, é hora de preparar o forno. Para a liga 6061, recomenda-se trabalhar com uma temperatura de fusão do alumínio ligeiramente acima de sua temperatura liquidus. Segundo fontes confiáveis, a temperatura solidus da 6061 é cerca de 582°C (1080°F) e a liquidus está em torno de 652°C (1206°F) (ASM International) . Segue abaixo uma sequência prática de carregamento para resultados seguros e repetíveis:

- Preaqueça o cadinho para minimizar o choque térmico e a contaminação.

- Carregue uma pequena quantidade de aparas 6061 limpas e secas como partida—isto ajuda a formar uma poça de metal líquido, facilitando a fusão das peças maiores.

- Adicione gradualmente o restante do seu material de alimentação, mantendo uma elevação constante da temperatura.

- Aumente a temperatura do forno até pouco acima de 652°C (1206°F) — o recomendado alumínio derrete na seguinte temperatura para 6061 — visando uma faixa de superaquecimento de 10–30°C acima da temperatura liquidus para obter melhor fluidez.

- Retire qualquer escória inicial (óxidos superficiais) com uma ferramenta limpa.

Práticas recomendadas para dessulfuração, adição de fundente e vazamento

Uma vez que o seu banho esteja completamente fundido e limpo, é hora de realizar os passos finais que determinarão a qualidade do fundido:

- Misture suavemente o material fundido para homogeneizar a temperatura e a composição — evite agitação intensa, que pode introduzir ar.

- Realize a dessulfuração utilizando um gás inerte (como argônio) ou tabletes de dessulfuração aprovados para remover o hidrogênio dissolvido. Isso é especialmente importante para sucata reciclada e derreter latas de alumínio .

- Adicione refiner de grão, se especificado para a sua aplicação — isso ajuda a controlar o tamanho dos grãos, melhorando as propriedades mecânicas.

- Verifique a fluidez e a temperatura do metal fundido com uma sonda calibrada. Certifique-se de que ainda está dentro da faixa ideal para vazamento (geralmente 660–680 °C para 6061, mas consulte sempre a ficha técnica da sua liga).

- Vaze suavemente através de canais limpos e pré-aquecidos para minimizar a turbulência e evitar a captura de ar.

Segurança em primeiro lugar: Use sempre EPI – protetor facial, luvas e roupas resistentes ao calor. Certifique-se de que o local de trabalho é bem ventilado e nunca adicione sucata úmida ao banho. A umidade pode causar explosões de vapor perigosas.

Dica de qualidade: Evite superaquecimento excessivo e manter o material fundido por muito tempo em altas temperaturas. A exposição prolongada acima da temperatura líquida pode levar à perda de magnésio e aumento da absorção de hidrogênio, o que prejudica a qualidade da fundição. Uma mistura suave minimiza a turbulência e reduz a porosidade.

Parece complexo? Na prática, um processo disciplinado faz toda a diferença. Aqui está uma sequência rápida de referência para fundir sucata de 6061:

- Identifique e classifique a sucata de 6061.

- Remova revestimentos e contaminantes.

- Seque todas as cargas em estufa.

- Pré-aqueça o cadinho.

- Carregue o forno com sucata de partida, em seguida adicione o restante do metal gradualmente.

- Aumente a temperatura do forno até pouco acima de 652°C (1206°F).

- Retire a escória.

- Misture suavemente.

- Desgaseifique com gás/tabletes inertes.

- Adicione refiner de grão, se necessário.

- Verifique a fluidez e a temperatura.

- Vá cuideadosamente através de comportas limpas.

Uma última observação: O reaquecimento de sucata — seja proveniente de sobras de chapa ou derreter latas de alumínio — pode alterar a composição química ao longo do tempo, especialmente se você misturar diferentes ligas ou perder magnésio durante permanências em altas temperaturas. Um rigoroso controle da sucata e uma monitorização cuidadosa do processo ajudam a garantir que suas fundições apresentem o desempenho esperado.

Com essas melhores práticas, você dominará a temperatura de fusão do alumínio para a liga 6061 e produzirá fundidos que são ao mesmo tempo resistentes e livres de defeitos. Em seguida, vamos relacionar esses fundamentos de fusão aos desafios de soldagem, brasagem e manufatura aditiva — onde a faixa de fusão e o controle do processo são igualmente críticos.

Implicações das Faixas de Fusão na Soldagem, Brasagem e Manufatura Aditiva

Quando você passa da fusão e da fundição para união ou manufatura aditiva, compreender a temperatura de fusão do alumínio é apenas o primeiro passo. Por que algumas soldas trincam ou por que uma junta brasada não consegue fluir adequadamente? Vamos analisar como a faixa sólido-líquido, a escolha do metal de adição e o comportamento do óxido influenciam seus resultados — para que você possa tomar decisões mais inteligentes e seguras, seja na soldagem, brasagem ou construção de peças camada por camada.

Faixas Sólido-Líquido e Trincas a Quente

Já reparou como algumas soldaduras de alumínio tendem a rachar exatamente no centro, enquanto outras permanecem resistentes? A resposta frequentemente está na largura da zona pastosa da liga — a faixa de temperatura entre a temperatura de solidus e a de liquidus. As ligas com uma faixa mais larga passam mais tempo em um estado parcialmente sólido e parcialmente líquido durante o resfriamento. Isso as torna altamente sensíveis à fissuração a quente (também chamada de fissuração por tração a quente ou fissuração na solidificação), especialmente sob estresse térmico ou mecânico. Por exemplo, muitas ligas das séries 6xxx e 7xxx são conhecidas por apresentar fissuração a quente, devido à largura de suas zonas pastosas e à composição química que favorece a formação de contornos de grão fracos temperatura de fusão do alumínio faixa passam mais tempo em um estado parcialmente sólido, parcialmente líquido durante o arrefecimento. Isto as torna altamente sensíveis à fissuração a quente (também chamada de fissuração por tração a quente ou fissuração por solidificação), especialmente sob tensão térmica ou mecânica. Por exemplo, muitas ligas 6xxx e 7xxx são conhecidas por sofrer fissuração a quente porque suas zonas pastosas são amplas e sua composição química tende a formar contornos de grão fracos (GlobalSpec) .

Para minimizar a fissuração a quente:

- Escolha ligas e materiais de adição com uma zona pastosa estreita sempre que possível.

- Utilize técnicas de soldagem que minimizem o tempo gasto na faixa de temperatura crítica — velocidades de soldagem mais altas e fontes de calor mais concentradas ajudam.

- Pré-aqueça juntas espessas ou altamente restritivas para reduzir os gradientes térmicos.

Seleção do Metal de Adição e Janelas de Brasagem

Parece complexo? Aqui está uma regra prática: sempre selecione uma liga de adição cuja temperatura de liquidus esteja abaixo do solidus da sua liga base. Isso garante que o metal de adição derreta e flua antes que o metal base comece a amolecer, proporcionando uma junta resistente sem o risco de deformação do metal base. Para soldagem de ligas da série 6xxx (como 6061 ou 6063), ligas de Al-Si, como a 4043, são populares porque sua composição química e temperatura de fusão do alumínio criam um cordão de solda menos sensível a trincas (The Fabricator) . Para brasagem, o uso de um metal de adição com liquidus logo abaixo do solidus da liga base abre uma janela segura de processamento — muito alta, e a liga base derrete; muito baixa, e você corre o risco de molhamento insuficiente ou juntas fracas.

E quanto à anodização após a soldagem? Se for necessária uma boa correspondência de cor, são preferíveis os metais de adição da série 5xxx (Al-Mg), mas os da série 4xxx (Al-Si) oferecem melhor resistência a trincas. Sempre verifique o ambiente de serviço e os requisitos pós-soldagem antes de fazer sua escolha.

Poças de Fusão em Manufatura Aditiva e Controle da Microestrutura

Na fabricação aditiva (AM), como fusão seletiva a laser com leito de pó, os ciclos rápidos de aquecimento e resfriamento interagem com a faixa de fusão da liga, criando desafios únicos. Ligas com zonas pastosas amplas podem ser mais propensas a rachaduras na solidificação, especialmente se os parâmetros do processo não forem compatíveis com a temperatura de fusão do alumínio . Algumas ligas exigem composições modificadas ou controles especiais de processo — como pré-aquecer a placa de construção ou ajustar as estratégias de varredura — para garantir uma microestrutura isenta de rachaduras.

Imagine construir uma peça camada por camada, apenas para descobrir rachaduras ou zonas fracas onde a poça fundida solidificou muito rápido ou de forma irregular. Por isso, engenheiros de processo de AM frequentemente experimentam composições de ligas e gerenciamento térmico para atingir o equilíbrio adequado entre fluidez, molhabilidade e velocidade de solidificação.

- Faça pré-aquecer peças grossas ou altamente restritas para reduzir o choque térmico.

- Faça controlar a temperatura entre passes em soldas multipasses.

- Faça limpar mecanicamente ou quimicamente a camada de óxido antes da união.

- Não use um material de adição com líquido acima do sólido da liga base para brasagem.

- Não pule o fluxo na brasagem — o fluxo adequado garante a remoção de óxidos e boa molhabilidade.

- Não ignore ajustes no processo de manufatura aditiva para ligas com zonas pastosas amplas.

A película de óxido do alumínio tem uma temperatura de fusão muito mais alta do que o próprio metal — frequentemente excedendo 2000°C. Por isso, a limpeza mecânica ou química, e o fluxo adequado para brasagem, são essenciais para juntas resistentes e livres de defeitos.

Em resumo, o temperatura de fusão do alumínio você visa para soldagem, brasagem ou manufatura aditiva não se trata apenas de fundir o metal — trata-se de gerenciar a janela de processo, controlar a zona pastosa e garantir que a camada de óxido não atrapalhe seu caminho. Em seguida, veremos como esses princípios ajudam a projetar para serviço em temperaturas elevadas — onde a resistência e a confiabilidade são as mais importantes.

Projetando com Alumínio Próximo a Temperaturas Elevadas

Por que a temperatura admissível está muito abaixo da fusão

Quando você pesquisa qual a temperatura em que o alumínio derrete, pode encontrar valores em torno de 660°C (1220°F) para o alumínio puro e temperaturas mais baixas para muitas ligas. Mas há um detalhe: a temperatura máxima na qual o alumínio pode ser usado com segurança em serviço é muito mais baixa do que seu ponto de fusão. Por quê? Porque a resistência mecânica do alumínio — especialmente a resistência ao escoamento — diminui rapidamente com o aumento da temperatura, muito antes de se atingir o ponto de solidus ou liquidus. Isso significa que, mesmo o metal ainda estando sólido, ele pode não ser mais capaz de suportar as cargas para as quais foi projetado.

Imagine uma viga estrutural feita de 6061-T6. À temperatura ambiente, ela pode ter uma resistência ao escoamento de 297 MPa (43 ksi). Mas conforme a temperatura aumenta para 150°C (300°F), essa resistência pode cair para cerca de 262 MPa (38 ksi), e a 260°C (500°F) ela chega a 124 MPa (18 ksi) (ASM International) . A conclusão? Sempre projete considerando a menor resistência esperada na temperatura real de operação — e não o valor listado à temperatura ambiente ou a temperatura de fusão do alumínio.

Escolha de ligas para ambientes de serviço quente

Então, qual é a temperatura teórica de fusão do alumínio versus a temperatura em que ele realmente funde em projetos práticos? A resposta depende da sua aplicação, mas o processo para escolher a liga correta é consistente. Para serviços em temperaturas elevadas, você deseja uma liga e um temperamento com propriedades mecânicas bem documentadas na temperatura de serviço pretendida. Por exemplo, ligas como 6061, 5083 e certas fundições (como B201-T7 ou D357-T6) possuem dados publicados mostrando como sua resistência diminui com o aumento da temperatura. Usando essas curvas, é possível estimar de forma conservadora as cargas seguras e evitar surpresas.

- Defina sua temperatura máxima de serviço. Qual é a temperatura mais alta que sua peça atingirá durante o uso?

- Crie uma lista curta de ligas com resistência comprovada em temperaturas elevadas. Consulte as fichas técnicas dos fabricantes ou manuais para obter os valores de resistência ao escoamento/tração nessa temperatura.

- Aplique fatores de segurança. Considere incertezas, variações de carga e as consequências de uma falha.

- Verifique as juntas de solda e brasagem. Certifique-se de que o solidus da liga base ou de adição esteja bem acima da temperatura de serviço para evitar amolecimento ou deformação por fluência.

- Confirme a resistência à corrosão e à fadiga. Temperaturas elevadas podem acelerar a corrosão e reduzir a vida útil por fadiga, especialmente em ambientes úmidos ou agressivos.

- Finalize com as opções de fornecimento. Certifique-se de que a liga e o temperamento escolhidos estejam disponíveis na forma requerida (chapa, extrusão, fundição, etc.).

Regras práticas com fontes documentadas

Parece complexo? Não precisa ser. Aqui estão lembretes práticos para todos os projetistas:

- Nunca extrapole propriedades mecânicas da temperatura ambiente para altas temperaturas – utilize sempre curvas publicadas.

- Para a maioria dos alumínios estruturais, os limites conservadores de serviço geralmente são definidos entre 150–200°C (300–400°F), bem abaixo da temperatura em que o alumínio derrete.

- Juntas soldadas e conjuntos brasados podem exigir limites ainda menores devido ao amolecimento localizado próximo à zona de fusão.

- Para aplicações críticas, consulte as seguintes referências:

- Fichas técnicas do produtor para sua liga e tempera específicas

- Manual ASM: Propriedades Mecânicas das Ligas de Alumínio

- Normas de materiais ASTM ou EN relevantes

Ponto fundamental: a temperatura real de serviço para o alumínio está muito abaixo de sua faixa de fusão. Sempre baseie seu projeto em propriedades verificadas em temperaturas elevadas, e não apenas na temperatura nominal de fusão do alumínio.

Ao seguir esta abordagem disciplinada, você evitará falhas custosas e garantirá que seus projetos com alumínio funcionem de forma confiável — mesmo sob condições de calor intensas. Em seguida, abordaremos a solução de problemas: como identificar e corrigir defeitos relacionados ao controle de temperatura e à disciplina do processo.

Solução de Problemas em Fusão, Fundição e Soldagem

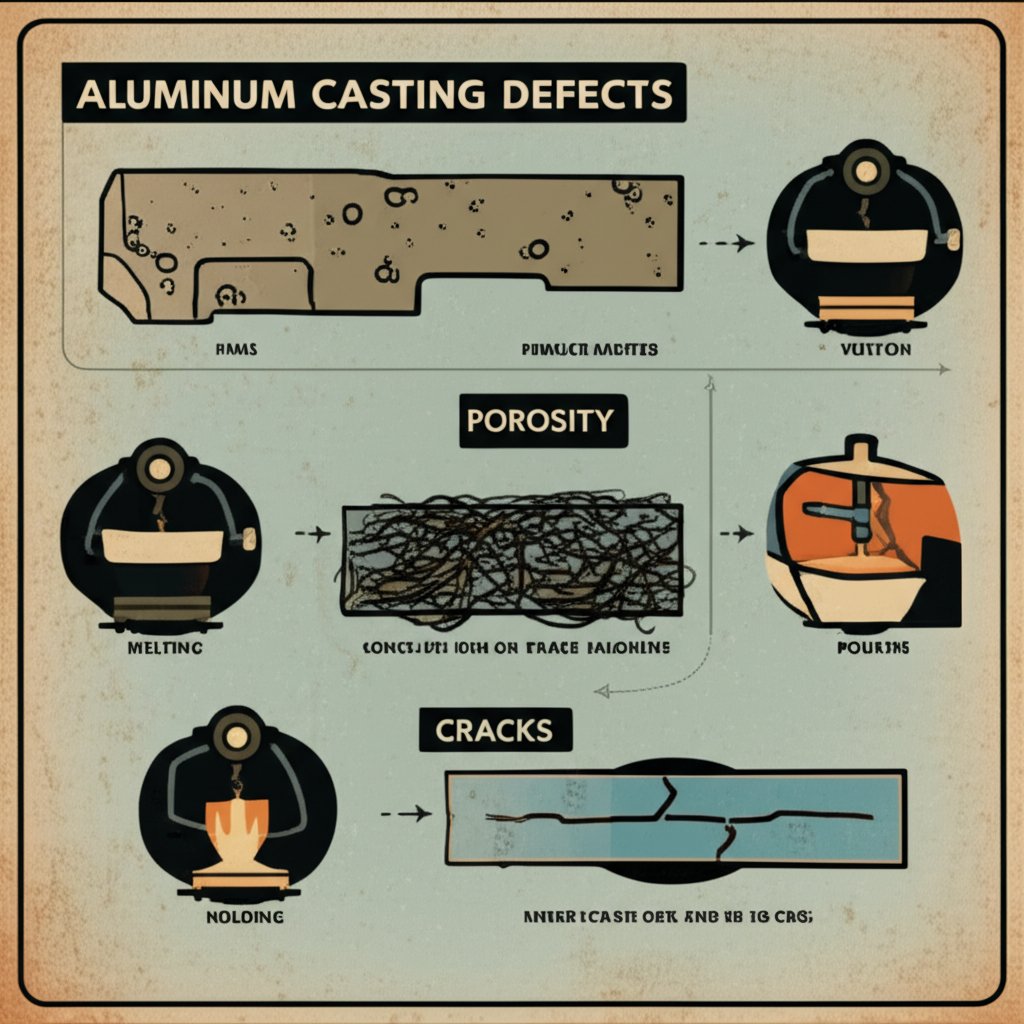

Quando você está buscando fundições ou soldas de alumínio impecáveis, até pequenos erros no processo podem causar defeitos frustrantes. Já aconteceu de você fundir um lote e perceber a presença de pinholes, rachaduras ou superfícies ásperas? Ou já se perguntou: 'a que temperatura o alumínio derrete, e por que meus resultados variam tanto?'. Vamos analisar os problemas mais comuns — porosidade, escória, rachaduras a quente, inclusões e preenchimento inadequado — e relacioná-los às causas raiz e soluções eficazes. Com este guia, você será capaz de identificar rapidamente os problemas e aplicar soluções respaldadas pela experiência prática em fundições e soldagem.

De Sintoma à Causa Raiz em Minutos

| Defeito | Causas prováveis | Verificações Rápidas | Remédios |

|---|---|---|---|

| Porosidade (Bolhas de Gás) | Material reciclado úmido, tempo prolongado em alta temperatura, turbulência durante a vazagem, degasagem inadequada | Verifique a umidade na matéria-prima; realize testes de densidade/imersão; inspecione a superfície em busca de pinholes | Use apenas carga seca e limpa; minimize o tempo de permanência em superaquecimento; degaseie completamente com gás inerte ou comprimidos; despeje de forma suave |

| Escória / Oxidação | Banho superaquecido, agitação excessiva, exposição ao ar, cadinho sujo | Observar espuma acinzentada/preta na fusão; verificar excesso de escória durante a remoção | Reduzir o superaquecimento; utilizar tampas ou gás inerte como cobertura; evitar agitação excessiva; limpar o cadinho regularmente |

| Trincas Quentes / Rachaduras Quentes | Zona pastosa ampla (dependente da liga), alta restrição, vareta de solda incorreta, resfriamento rápido | Inspecionar trincas ao longo das soldas ou em peças fundidas (geralmente nas fronteiras dos grãos) | Mudar para vareta resistente a trincas (ex.: 4043 para ligas 6xxx); pré-aquecer seções espessas; ajustar a taxa de resfriamento; redesenhar juntas para reduzir a restrição |

| INCLUSÕES | Pele de óxido, escória, sucata suja, revestimento do forno desgastado | Inspeção metalográfica ou por raios X; pontos visíveis ou linhas na superfície de fratura | Utilizar sucata de alta qualidade e limpa; usar fluxo e remover escórias completamente; manter o revestimento do forno; filtrar o metal fundido se necessário |

| Enchimento Deficiente / Falta de Penetração | Baixa temperatura de vazamento, enchimento lento, moldes frios, projeto de alimentação inadequado | Seções incompletas ou finas; soldas frias; rugosidade superficial | Aumente a temperatura de vazamento (dentro dos limites seguros); pré-aqueça os moldes; otimize a alimentação; evite vazamentos lentos e interrompidos |

Controles Preventivos Que Você Pode Implementar Hoje

- Controle a Umidade: Sempre seque sua carga – especialmente sucata fina ou latas de alumínio. Apenas uma gota de água pode causar explosões e porosidade severa. Lembre-se, o ponto de fusão do alumínio é o mesmo do alumínio puro, mas a finura do alumínio faz com que seja especialmente vulnerável à absorção de umidade e oxidação rápida.

- Monitore de Perto a Temperatura: Configure seu forno logo acima do líquidus da liga – não no ponto do metal puro. Superaquecimento promove formação de escória e absorção de hidrogênio, enquanto o subaquecimento causa má alimentação e defeitos de preenchimento. Se você não souber qual temperatura de fusão do alumínio é adequada para sua liga, consulte a tabela de referência rápida neste guia.

- Otimize o Design do Molde e do Sistema de Alimentação: Canais de fluxo bem projetados minimizam a turbulência e as falhas de preenchimento. Aqueça previamente os moldes para garantir que o metal preencha completamente antes de solidificar.

- Desgaseifique e Use Fluxo Adequadamente: Utilize gás inerte ou tabletes para desgaseificação a fim de remover o hidrogênio dissolvido, e selecione fluxos adequados à sua liga e tipo de forno. Evite o uso excessivo de fluxo, que pode introduzir novas impurezas.

- Inspeção e manutenção regulares: Limpe os cadinhos, substitua revestimentos desgastados e inspecione os moldes quanto a desgaste ou contaminação. Mesmo pequenas inclusões podem causar rachaduras ou enfraquecer as peças finalizadas.

- Utilize Sucata Limpa e Identificada: Misturar ligas desconhecidas pode reduzir o ponto de fusão efetivo e causar comportamentos imprevisíveis durante a fusão. Por exemplo, o ponto de fusão de sucata de alumínio é influenciado por revestimentos e contaminantes — remova sempre as etiquetas e seque no forno antes da carga.

Muitos defeitos de fundição e solda remontam a duas causas principais: o controle de temperatura em relação à faixa de fusão da liga e a limpeza em cada etapa. Domine esses fatores, e você melhorará significativamente os resultados do seu processo de fusão do alumínio.

Ainda está enfrentando marcas na superfície, bolhas ou vazios internos? Às vezes, mesmo depois de dominar os fundamentos, os defeitos persistem. Técnicas avançadas — como inspeção por raios X ou ultrassom, ou prensagem isotérmica a quente para peças de alto valor — podem ajudar a identificar e corrigir falhas ocultas. Porém, prevenção é sempre mais econômica do que reparação. Conforme aprimore seu processo, lembre-se de que até mesmo o ponto de fusão do alumínio não é imune às variáveis do processo: folhas finas oxidam e derretem rapidamente, portanto, o controle do processo é tão crítico quanto no caso de materiais em bloco.

Pronto para projetar com confiabilidade? Em seguida, concluiremos com dicas sobre aquisição inteligente e os melhores recursos para obter sucesso na fusão e no processamento do alumínio.

Aquisição Inteligente e Recomendações de Recursos

Quando você dominar a ciência por trás da temperatura de fusão do alumínio, a próxima grande pergunta é: como colocar esse conhecimento em prática — especialmente ao adquirir peças ou materiais para aplicações exigentes? Seja qual for a sua necessidade — um perfil de alumínio personalizado para estruturação, um componente complexo fundido em alumínio ou uma placa de alumínio usinada com precisão — suas escolhas na aquisição farão toda a diferença na qualidade, custo e cronograma do projeto.

Onde obter orientação e componentes

Parece complexo? Não precisa ser. Escolher o parceiro certo significa obter mais do que apenas metal — você ganha acesso a expertise na seleção de ligas, janelas térmicas, extrusão e usinagem posterior. Isso é especialmente crítico ao trabalhar próximo à janela sólidus-líquidus, onde um controle rigoroso do processo protege o seu investimento.

| Fornecedor/Caminho | Escopo da solução | Melhor para | Pontos Fortes |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Extrusões automotivas integradas e conjuntos | Projetos de alta precisão e alto volume | Suporte ao projeto para fabricação, processos térmicos controlados, sistemas de qualidade automotiva |

| Oficina de trabalho regional | Fabricação personalizada, lotes pequenos, reparos | Prototipagem ou suporte local | Entrega rápida, colaboração presencial; pode carecer de controles avançados de qualidade |

| Mercado online global | Formas padrão (perfil em canal de alumínio, chapa de alumínio, barra, tubo) | Necessidades imediatas, pedidos pequenos | Grande seleção, avaliações transparentes; qualidade e suporte variáveis |

| Centro de serviço de usina principal | Fornecimento em grandes quantidades de chapas, placas, extrusões e alumínio fundido | Pedidos grandes e recorrentes | Qualidade consistente, rastreabilidade, porém menos flexibilidade para montagens personalizadas |

Para extrusões e montagens projetadas, trabalhar com um fornecedor como a Shaoyi Metal Parts Supplier garante que você se beneficie da expertise em janelas de fusão, pré-aquecimento de ferramentas de extrusão e operações de união na sequência. A abordagem integrada deles partes de extrusão de alumínio agiliza o processo do projeto à produção, reduzindo riscos e melhorando a consistência — especialmente para sistemas críticos como componentes de suspensão ou chassi, onde a temperatura de fusão do alumínio influencia diretamente nas janelas de processo e no desempenho final das peças.

Escolher um parceiro de fabricação para peças de alumínio

Imagine que você está lançando uma nova plataforma automotiva ou atualizando uma montagem estrutural. A diferença entre um lançamento bem-sucedido e retrabalhos custosos frequentemente depende da origem dos materiais. Veja o que procurar:

- Expertise em processos térmicos: Seu fornecedor pode aconselhar qual liga é a mais adequada para sua temperatura de fusão desejada ou ambiente de uso?

- Fabricação integrada: Eles oferecem extrusão, usinagem e acabamento internos para maior controle?

- Sistemas de qualidade: Procure certificações (como IATF 16949) e histórico em atender indústrias exigentes.

- Experiência comprovada: Já entregaram placas de alumínio de alta resistência, peças fundidas complexas de alumínio ou perfis de alumínio personalizados para aplicações semelhantes?

Para demandas de alta precisão e grande volume, um parceiro com fusão, extrusão e usinagem internas — além de suporte técnico para seleção de ligas e processos — ajudará a evitar surpresas custosas e garantir que seus componentes atendam tanto às especificações de projeto quanto aos padrões regulatórios.

Leitura recomendada e padrões

Quer se aprofundar? Aqui estão recursos autoritativos para consultar ao especificar ligas, definir janelas de processo ou solucionar problemas relacionados à temperatura de fusão do alumínio:

- ASM Handbook (Aluminum and Aluminum Alloys): Dados abrangentes de propriedades e orientações para processamento

- ASTM E794: Temperaturas de fusão e cristalização por análise térmica

- Fichas técnicas do produtor: Para as ligas 1100, 3003, 5052, 6061, 6063, 7075, A356 e para o metal de adição 4043

- Padrões Industriais: Especificações ASTM/EN relevantes para perfis, chapas e produtos fundidos de alumínio

- Artigos técnicos: Sobre fusão do alumínio, seleção de ligas e prevenção de defeitos

Escolha processos e parceiros que respeitem a faixa de temperatura sólido-líquido da liga; é assim que você evita defeitos e consegue desempenho repetível.

Ao utilizar recursos confiáveis e fornecedores experientes, você passará da teoria à produção com confiança — sabendo exatamente qual é a temperatura de fusão do alumínio para a liga escolhida e como transformar esse conhecimento em peças confiáveis e de alta qualidade.

Perguntas Frequentes Sobre a Temperatura de Fusão do Alumínio

1. Qual é o ponto de fusão do alumínio puro?

O alumínio puro funde a 660,3°C (1220,6°F) sob condições padrão. Este valor é amplamente referenciado na metalurgia e é medido utilizando métodos precisos de análise térmica. No entanto, a maioria do alumínio utilizado na indústria é ligado, portanto, o comportamento real de fusão depende da composição específica da liga.

2. Por que as ligas de alumínio têm uma faixa de fusão em vez de uma única temperatura de fusão?

As ligas de alumínio contêm elementos adicionais como silício, magnésio, cobre ou zinco, que alteram suas características de fusão. Em vez de fundirem a uma única temperatura, as ligas transicionam de sólido para líquido ao longo de uma faixa definida pelos seus pontos de solidus e liquidus. Essa faixa é crucial para estabelecer com segurança as temperaturas de forno e soldagem.

3. Como a camada de óxido afeta a fusão do alumínio?

O alumínio forma naturalmente uma fina camada de óxido com um ponto de fusão muito mais alto do que o próprio metal. Esta película de óxido pode atrasar o derretimento visível e pode exigir temperaturas mais elevadas ou fluxos para atingir a fusão completa. A remoção ou gestão deste óxido é essencial para obter resultados limpos em fundição e soldagem.

4. Quais precauções devem ser tomadas ao fundir sucata ou latas de alumínio?

Certifique-se sempre de que a sucata e as latas de alumínio estejam limpas e completamente secas antes da fusão. A umidade ou contaminantes podem causar explosões de vapor perigosas e introduzir porosidade nas fundições. Pré-aquecer a carga e utilizar equipamento de proteção pessoal adequado (EPI) são medidas críticas para a segurança.

5. Como escolher a liga de alumínio correta para aplicações em altas temperaturas?

Escolha ligas com propriedades mecânicas documentadas na temperatura de serviço pretendida, e não apenas com base em seu ponto de fusão. Consulte as fichas técnicas do fabricante ou o ASM Handbook para obter dados de resistência em temperaturas elevadas, e aplique sempre fatores de segurança para considerar as reduções nas propriedades bem abaixo da faixa de fusão da liga.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —