Por Que a Forjaria é Essencial para a Durabilidade dos Componentes

Por Que a Forjaria é Essencial para a Durabilidade dos Componentes

RESUMO

Melhorar a durabilidade de componentes com forjamento envolve moldar o metal utilizando forças compressivas intensas. Esse processo refina a estrutura interna dos grãos do metal, alinha-a para obter resistência ideal e elimina defeitos microscópicos. O resultado é um componente com resistência à tração, tenacidade ao impacto e resistência à fadiga significativamente aprimoradas, tornando-o muito mais durável e confiável sob estresse do que peças produzidas por métodos como fundição ou usinagem.

A Ciência do Forjamento: Como a Força Compressiva Cria uma Resistência Superior

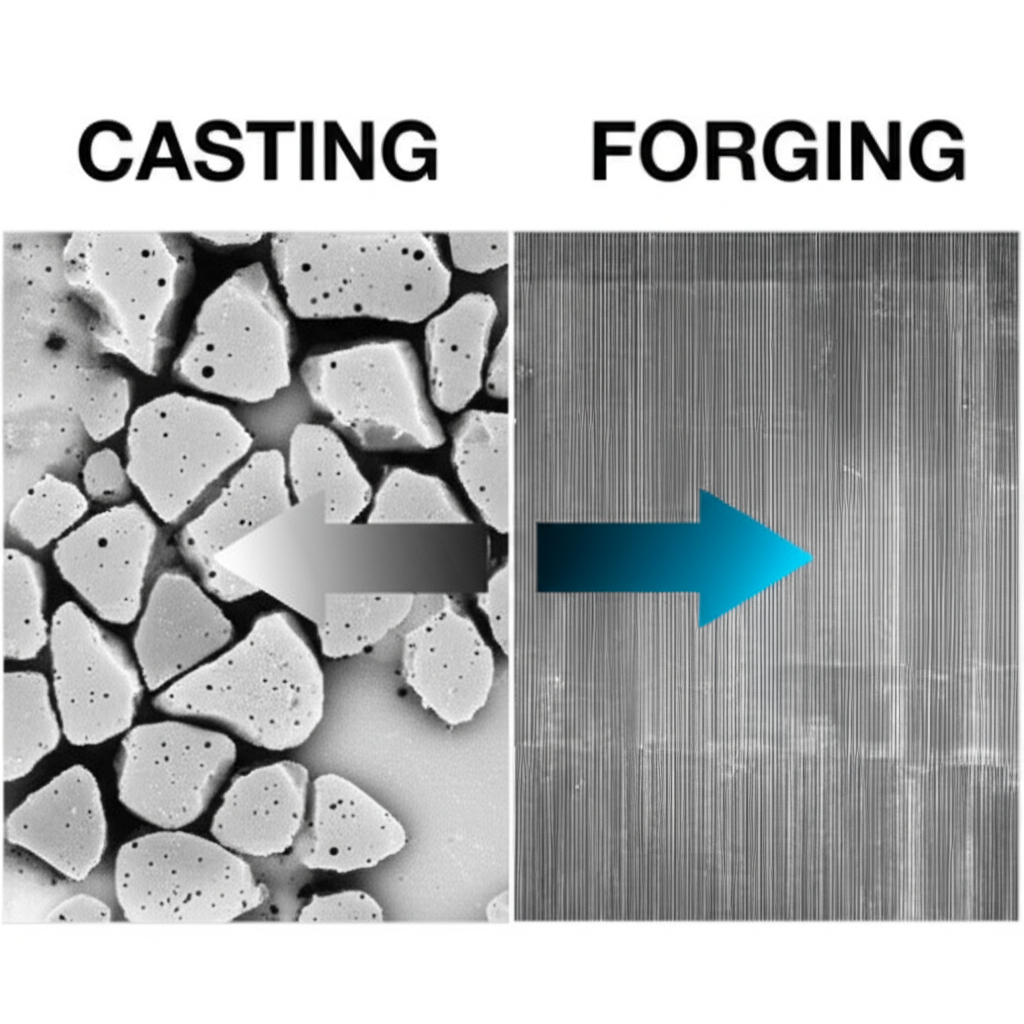

Em sua essência, a forjagem é um processo de fabricação que molda o metal por meio de forças compressivas localizadas, aplicadas por martelamento ou prensagem. Diferentemente de outros métodos que fundem e vertem o metal (fundição) ou o cortam (usinagem), a forjagem manipula fisicamente o metal no estado sólido. Essa deformação plástica é a chave para sua capacidade de melhorar drasticamente as propriedades mecânicas de um componente. A verdadeira vantagem da forjagem reside no que acontece em nível microscópico: o refinamento e o alinhamento da estrutura de grãos do metal.

Cada peça de metal é composta por grãos cristalinos. Em estado bruto ou fundido, esses grãos são tipicamente aleatórios e não uniformes, o que pode criar pontos fracos. A imensa pressão aplicada durante a forja força esses grãos a recristalizarem e tornarem-se menores e mais uniformes. De acordo com a ciência dos materiais, grãos mais finos resultam em maior resistência e tenacidade, pois há mais contornos de grão para impedir o movimento de discordâncias — defeitos na rede cristalina que levam à falha do material. Conforme detalhado por especialistas em manufatura em Queen City Forging , essa refinamento dos grãos é um dos principais fatores que contribuem para a resistência superior das peças forjadas.

Além disso, o processo de forjamento direciona inteligentemente o fluxo desses grãos refinados para seguir o contorno do componente final. Isso é conhecido como resistência direcional ou fluxo de grão. Imagine os grãos como fibras em uma peça de madeira; uma tábua é muito mais resistente ao longo do veio do que contra ele. De forma semelhante, o forjamento alinha o fluxo de grão ao longo das linhas de tensão esperadas, tornando a peça excepcionalmente resistente à fadiga e ao impacto nas direções críticas. Este processo também fecha e selar fisicamente vazios internos, porosidade e outros defeitos que podem comprometer a integridade de uma peça, resultando em uma estrutura de material mais densa e homogênea.

Principais Benefícios de Durabilidade dos Componentes Forjados

As transformações metalúrgicas que ocorrem durante a forjagem se traduzem diretamente em benefícios tangíveis de desempenho, tornando os componentes forjados a escolha preferida para aplicações com alta tensão e críticas para a segurança. Essas vantagens contribuem para uma vida útil mais longa, maior confiabilidade e desempenho geral aprimorado.

Resistência à Tração e ao Impacto Aprimorada

A forjagem produz peças com resistência à tração excepcional — a capacidade de resistir à tração. A estrutura de grãos refinada e contínua está livre de defeitos internos, como porosidade, que podem afetar peças fundidas. Essa integridade estrutural significa que os componentes forjados podem suportar cargas mais altas e maiores tensões antes da deformação ou falha. Isso é crítico para peças como virabrequins e bielas na indústria automotiva, que precisam suportar forças constantes e extremas. Conforme observado em várias análises do setor, o processo cria um material mais forte e mais previsível.

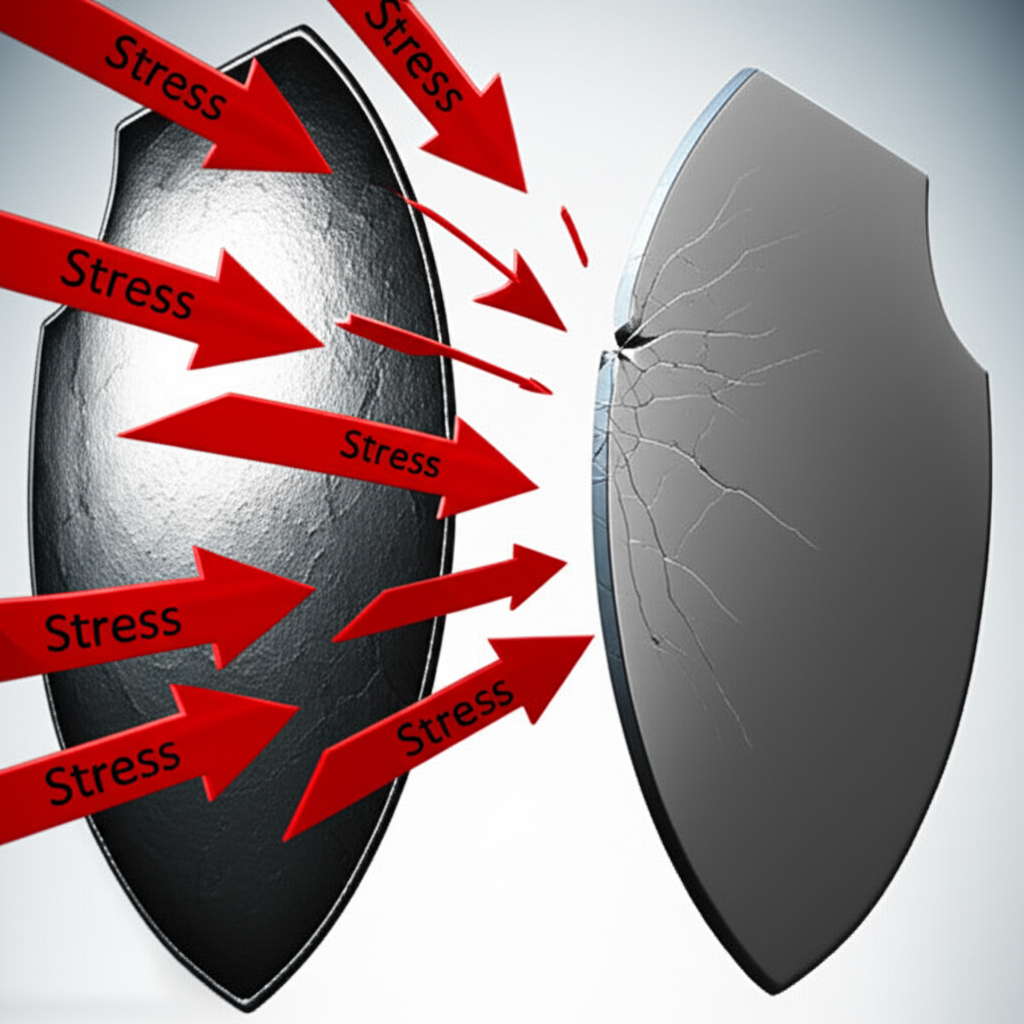

Resistência Superior à Fadiga

Muitos componentes falham não por uma única sobrecarga, mas pela acumulação de tensão ao longo de milhões de ciclos, um fenómeno conhecido como fadiga metálica. A forja oferece uma poderosa defesa contra isso. O fluxo de grãos alinhado e a superfície isenta de defeitos impedem a iniciação e propagação de microfissuras que levam à falha por fadiga. É por isso que componentes críticos da indústria aeroespacial, como trem de aterragem e pás de turbinas, são forjados; exigem a máxima confiabilidade durante uma longa vida operacional sob cargas cíclicas.

Melhor Resistência ao Impacto e ao Desgaste

A tenacidade é a capacidade de um material de absorver energia e se deformar sem se fraturar, o que é essencial para peças submetidas a impactos ou choques repentinos. A estrutura densa e uniforme do metal forjado proporciona uma resistência superior ao impacto. Além disso, o encruamento que pode ocorrer durante certos processos de forjamento aumenta a dureza superficial, resultando em melhor resistência ao desgaste. Isso torna as peças forjadas ideais para engrenagens, rolamentos e outros componentes em máquinas pesadas, onde o atrito e o desgaste são desafios constantes.

Forjamento versus Fundição: Uma Comparação Crítica para a Longevidade de Componentes

Ao selecionar um processo de fabricação para um componente metálico, a escolha geralmente recai entre forjamento e fundição. Embora a fundição—despejar metal fundido em um molde—possa ser eficiente para formas complexas, ela produz uma estrutura interna fundamentalmente diferente, que afeta a durabilidade. Para aplicações em que resistência e longevidade são primordiais, o forjamento apresenta uma vantagem clara.

A principal diferença reside na estrutura do grão. Uma peça fundida possui uma estrutura de grão aleatória e não direcional que se forma quando o metal esfria e solidifica. Esse processo pode aprisionar bolhas de gás, criando porosidade, e pode resultar em um produto final menos denso e mais fraco. Em contraste, a forjação cria um fluxo de grão refinado e alinhado, denso e livre desses defeitos. Essa integridade estrutural torna as peças forjadas significativamente mais resistentes e confiáveis.

| Propriedade | Forja | Fundição |

|---|---|---|

| Estrutura de Grãos | Fluxo de grão refinado, alinhado e contínuo. | Grão aleatório, não direcional e potencialmente poroso. |

| Resistência | Alta resistência à tração e à fadiga devido à estrutura densa. | Resistência inferior; suscetível a defeitos internos. |

| Durabilidade | Excelente resistência ao impacto, à fadiga e ao desgaste. | Mais frágil e propensa a falhas sob alta tensão. |

| Confiabilidade | Alta, com propriedades do material consistentes. | Variável; o desempenho pode ser comprometido por defeitos ocultos. |

Embora a fundição possa oferecer um custo inicial mais baixo para certos designs complexos, o desempenho superior e o ciclo de vida prolongado das peças forjadas frequentemente resultam em um custo total de propriedade mais baixo. A durabilidade aprimorada significa menos substituições, menos tempo de inatividade e maior segurança, tornando o forjamento a escolha mais econômica para aplicações críticas a longo prazo.

Processos Comuns de Forjamento e Suas Aplicações

O termo "forjamento" engloba diversas técnicas distintas, cada uma adequada a diferentes tamanhos, formas de componentes e volumes de produção. Compreender esses processos ajuda na seleção do método ideal para maximizar a durabilidade em uma aplicação específica.

Forjamento a Matriz Aberta: Este processo envolve moldar uma peça entre duas matrizes planas ou simples que não envolvem completamente o metal. O material é martelado ou prensado, e a peça é manipulada entre os golpes para alcançar a forma desejada. A forjagem a matriz aberta é altamente flexível e ideal para componentes grandes, como eixos e anéis industriais, ou para produção personalizada em pequenos lotes.

Forjamento a Matriz Fechada: Também conhecido como forjamento a matriz fechada, este método utiliza duas matrizes que contêm uma impressão precisa da peça final. Um tarugo metálico aquecido é colocado na matriz inferior, e a matriz superior é forçada para baixo, fazendo com que o metal escoe e preencha as cavidades das matrizes. Este processo é excelente para produzir em massa peças complexas, de alta resistência e com tolerâncias rigorosas, como as utilizadas nas indústrias automotiva e aeroespacial. Para componentes automotivos robustos e confiáveis, serviços especializados são essenciais. Por exemplo, algumas empresas focam em forjamento a quente de alta qualidade e certificado para a indústria automotiva, gerenciando todo o processo, desde a prototipagem até a produção em larga escala. Para quem tiver interesse, Shaoyi Metal Technology oferece soluções avançadas de forjamento com fabricação própria de matrizes para garantir precisão e eficiência.

Forjamento de Anéis Laminados Sem Costura: Este processo especializado é utilizado para criar anéis resistentes e contínuos. Começa com uma pré-forma em formato de rosca, que é aquecida e girada sob pressão, fazendo com que o anel se expanda até o diâmetro e espessura de parede desejados. Este método produz um fluxo contínuo de grãos, tornando-o ideal para rolamentos, engrenagens e flanges de alto desempenho utilizados em ambientes exigentes.

Perguntas Frequentes

1. O que o forjamento faz para melhorar um metal?

A forjagem melhora um metal refinando sua estrutura cristalina em nível microscópico. O processo utiliza força compressiva para reduzir o tamanho dos grãos, alinhar o fluxo de grãos com a forma da peça e eliminar defeitos internos como porosidade. Isso resulta em um material mais denso, resistente e durável, com maior resistência à fadiga e ao impacto.

2. A forjagem torna o metal mais forte?

Sim, a forjagem reforça significativamente o metal. O processo de moldagem do metal sob alta pressão melhora sua estrutura cristalina e torna-o mais denso, resultando em uma resistência à tração superior em comparação com produtos fundidos ou usinados. O fluxo de grãos alinhado também proporciona resistência direcional, tornando a peça excepcionalmente robusta em áreas de alto estresse.

3. Como a forjagem melhora as propriedades mecânicas?

A forjagem melhora as propriedades mecânicas por meio da deformação plástica controlada. Isso refina a estrutura cristalina, aumentando a resistência, tenacidade e ductilidade. Também cria um fluxo contínuo de grãos que acompanha os contornos da peça, melhorando drasticamente a resistência à fadiga e a capacidade de suportar cargas cíclicas sem falhas.

4. A partir de agora. Quais são os 4 tipos de forja?

Embora existam muitas variações, quatro tipos comuns de forjamento são o forjamento em matriz fechada (ou forjamento em matriz impressa), forjamento em matriz aberta, forjamento a frio e forjamento de anéis laminados sem costura. Cada método é adequado para diferentes aplicações, tamanhos de componentes e volumes de produção, desde peças grandes e personalizadas até componentes de alta precisão em grande volume.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —