Identificação do Desgaste de Matrizes de Estampagem: 3 Vetores Diagnósticos para Falha Zero

RESUMO

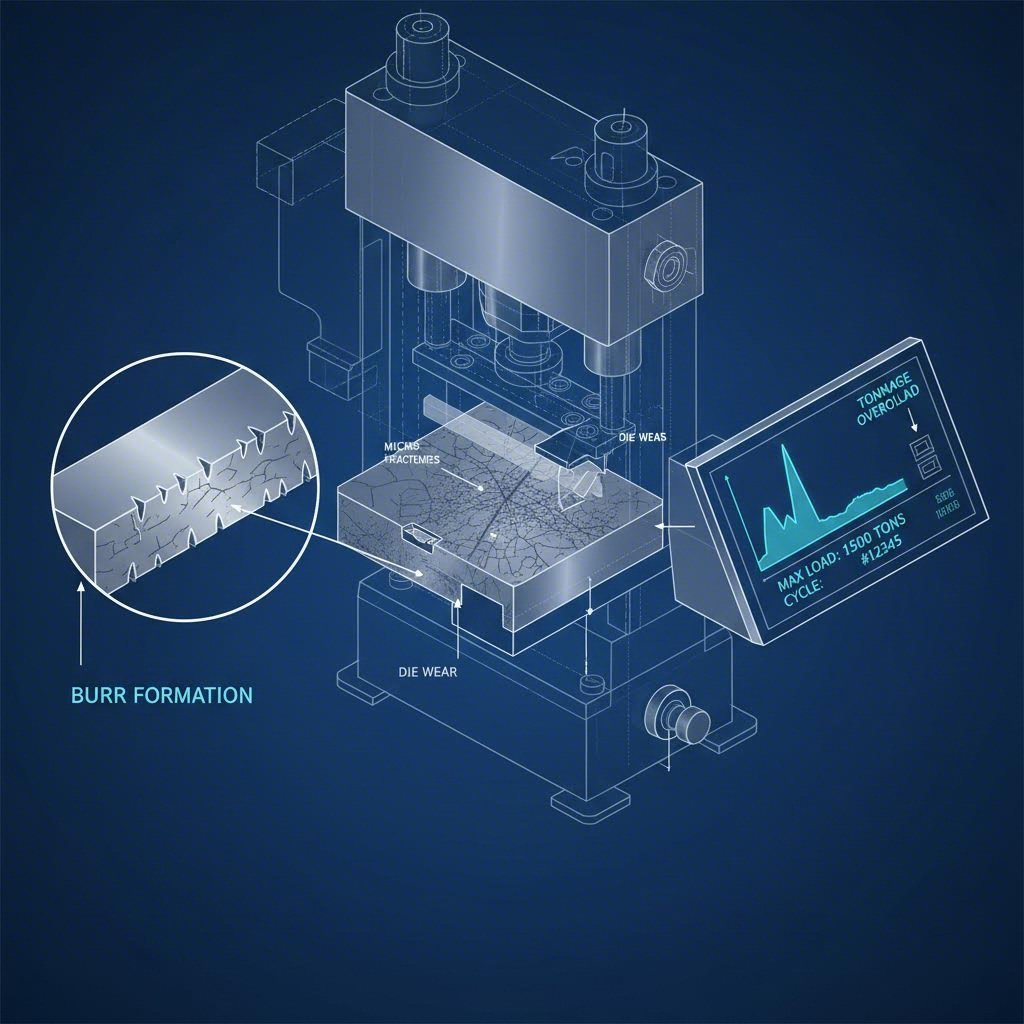

Identificar o desgaste da matriz de estampagem exige monitorar três pontos vetoriais críticos: a peça estampada, os componentes físicos da matriz e as métricas de operação da prensa. Sinais imediatos de alerta incluem altura de rebarba superior a 10% da espessura do material (ou >0,1 mm), acabamentos superficiais inconsistentes indicando galling (desgaste adesivo) e picos inexplicáveis na tonelagem da prensa. A detecção precoce permite distinguir entre desgaste abrasivo gradual, que pode ser gerido mediante afiação, e desgaste adesivo catastrófico, que exige tratamento superficial imediato ou melhorias no material. A implementação de um protocolo de "última peça salva" e inspeções visuais regulares evita falhas dispendiosas nas ferramentas.

A Física da Falha: Tipos de Desgaste de Matriz

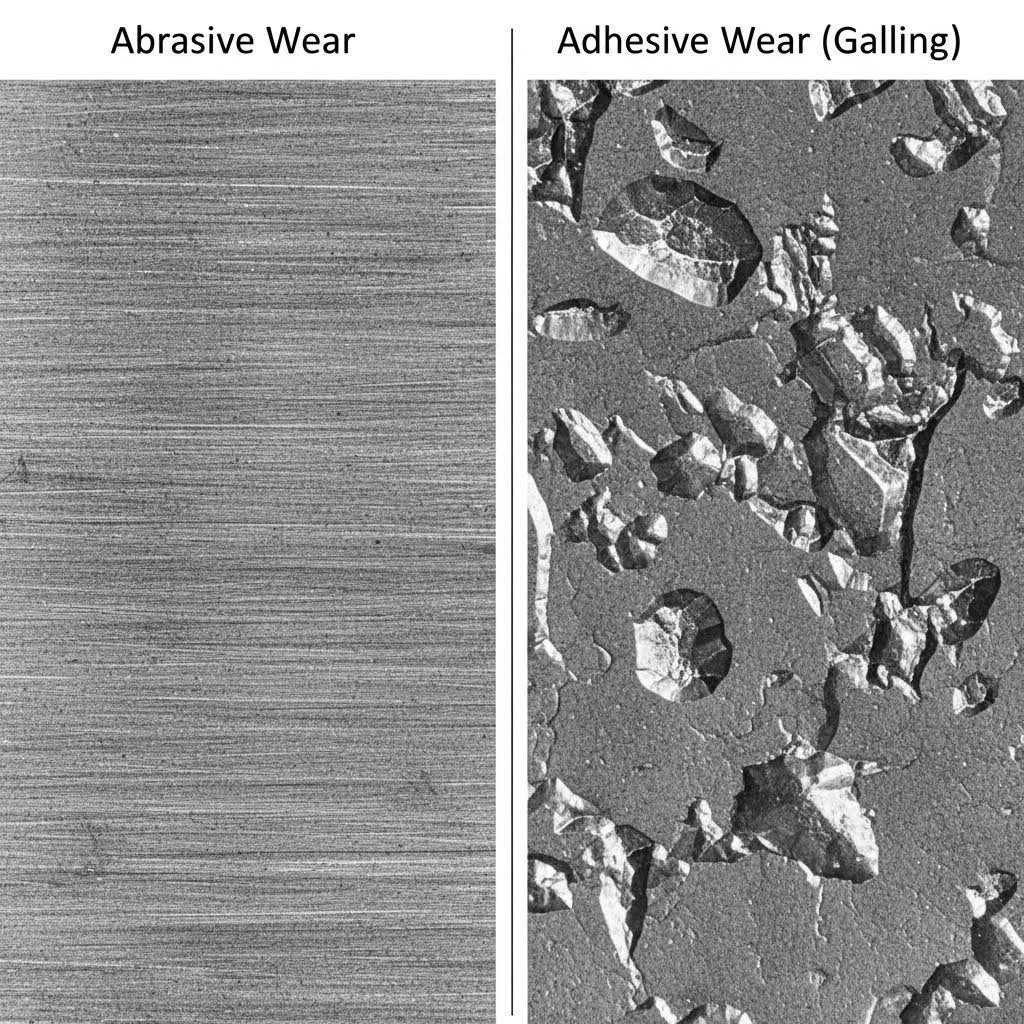

Antes de diagnosticar sintomas, é essencial compreender os dois mecanismos principais que provocam a degradação das ferramentas de estampagem: desgaste abrasivo e desgaste adesivo. Distinguir entre estes dois é crítico, pois exigem ações corretivas completamente diferentes.

Desgaste abrasivo

O desgaste abrasivo é a remoção mecânica de material da superfície da matriz causada por partículas duras ou irregularidades na superfície da chapa metálica. Age como uma lixa, erodindo lentamente as bordas de corte e as superfícies de conformação. Este tipo de desgaste é previsível e linear.

- Mecanismo: Carbetos duros na chapa metálica ou camada superficial danificam a matriz mais macia da matriz.

- Indicadores visuais: Arranhões uniformes na direção do deslizamento; arredondamento das bordas de corte (bordas arredondadas em vez de cantos afiados).

- Consequência Comum: Perda gradual da precisão dimensional e aumento lento da altura da rebarba.

Desgaste Adesivo (Galling)

O desgaste adesivo, muitas vezes chamado de galling ou soldadura a frio, é muito mais destrutivo e imprevisível. Ocorre quando a película lubrificante se rompe, permitindo o contato direto metal com metal entre a chapa e a ferramenta.

- Mecanismo: A alta pressão localizada e o calor provocam a soldadura microscópica da chapa metálica à superfície da matriz. À medida que a peça se move, essas soldaduras são cisalhadas, arrancando minúsculos fragmentos de aço da ferramenta ou deixando depósitos do material usinado na matriz.

- Indicadores visuais: Protuberâncias elevadas de material na superfície da matriz (pickup); arranhões profundos e sulcados na peça que parecem "marcas de arrasto".

- Consequência Comum: Falha imediata de qualidade, dano catastrófico à ferramenta (travamento) e ruptura da peça.

| Recurso | Desgaste abrasivo | Desgaste Adesivo (Galling) |

|---|---|---|

| Causar | Partículas duras/fricção | Microsoldadura/calor por fricção |

| Progressão | Gradual, previsível | Súbito, exponencial |

| Sinal Visual | Riscos, bordas opacas | Transferência/coleta de material |

| - Não. | Polimento/Afiamento | Revestimento (TiN/DLC)/Atualização de material |

Sinal Diagnóstico 1: Inspecionando a Peça Estampada

A peça estampada é o indicador mais confiável da condição da matriz. Ela serve como um registro forense do estado da ferramenta durante o curso. Os operadores devem observar três anomalias específicas que indicam deterioração.

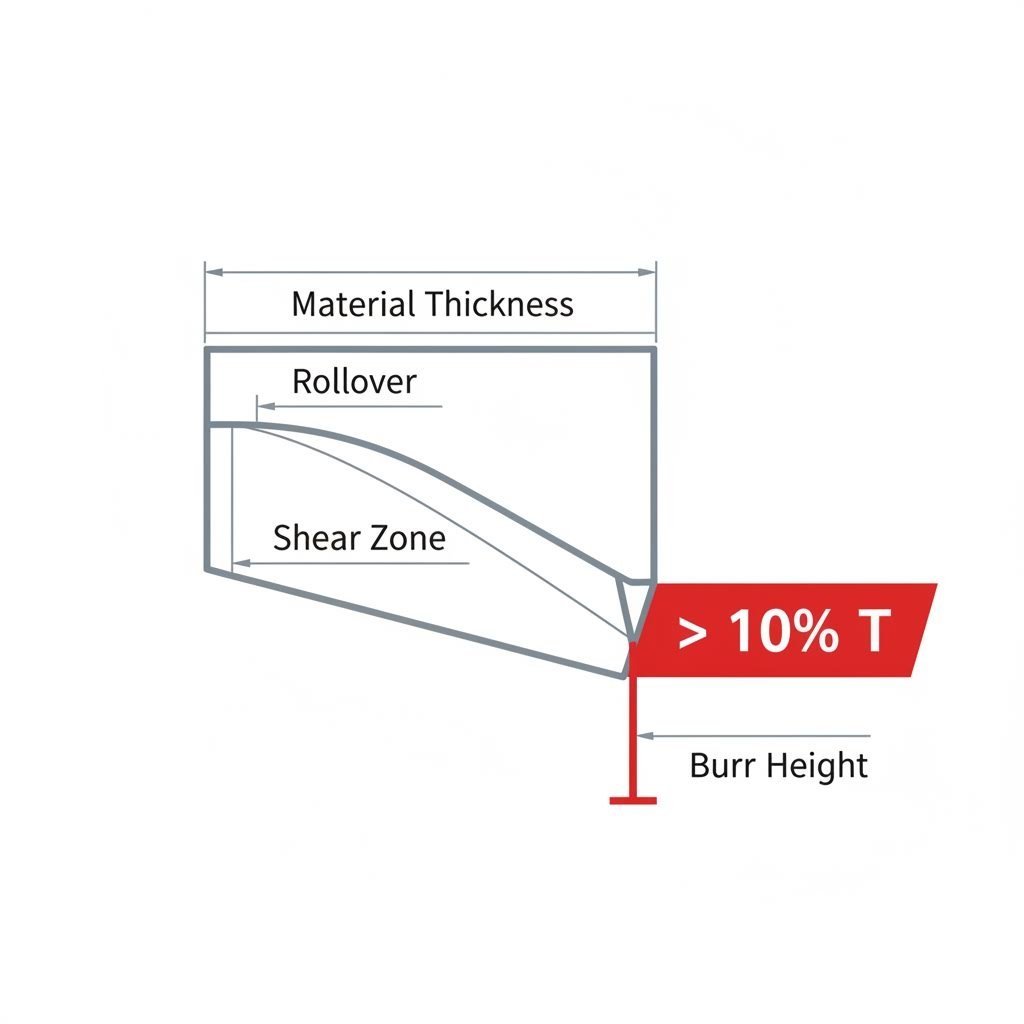

Análise da Altura da Rebarba

Uma matriz afiada produz uma fratura limpa com mínima rebarba. À medida que a aresta de corte se arredonda devido ao desgaste abrasivo, o punção "empurra" o material em vez de cortá-lo limpidamente. Os padrões da indústria geralmente indicam manutenção da matriz quando a altura da rebarba excede 10% da espessura do material ou um valor absoluto de 0,05 mm–0,1 mm , dependendo dos requisitos de precisão.

Protocolo de Diagnóstico:

- Use um micrômetro ou comparador óptico para medir a altura da rebarba no mesmo local em peças consecutivas.

- Distinguir entre rollover (a curva suave no lado de entrada da matriz) e moedor (a projeção afiada no lado de ruptura). O aumento do arredondamento indica desgaste da punção; o aumento da rebarba indica desgaste do botão da matriz.

Degradação do acabamento da superfície

Alterações no acabamento superficial da peça geralmente indicam galling. Se uma parede estampada normalmente lisa começar a apresentar arranhões verticais profundos ou "linhas de risco", é provável que o material esteja aderindo à cavidade da matriz. Isso é comum em estampagem de aço inoxidável e alumínio, onde o material tem alta afinidade com o aço-ferramenta.

Desvio dimensional

Se os diâmetros dos furos começarem a reduzir ou as posições das ranhuras se deslocarem, isso geralmente indica desgaste significativo nas bordas ou trincas. Quando a face da punção trinca, cria uma carga desbalanceada, fazendo com que a punção sofra uma leve deflexão, o que altera a posição do furo e modifica a geometria da folga.

Sinal Diagnóstico 2: Inspeção dos Componentes da Matriz

Quando a peça indica problemas, o próximo passo é uma inspeção física da ferramenta. Isso requer abrir a prensa e limpar as superfícies da matriz para revelar sinais sutis de degradação.

Trincas Térmicas (Fadiga Térmica)

As trincas térmicas aparecem como uma rede de rachaduras finas e irregulares na superfície da matriz. São causadas por ciclos térmicos rápidos — aquecimento durante o curso de trabalho e resfriamento rápido entre os golpes. Isso é comum em operações de alta velocidade ou estampagem a quente.

- Risco: Essas microfissuras podem se propagar profundamente no aço da ferramenta, levando à fragmentação catastrófica.

- Detecção: Utilize um líquido penetrante corante ou simplesmente passe um solvente na superfície; o solvente evaporará da superfície, mas permanecerá nas fissuras, tornando-as visíveis.

Acúmulo por Galling (Pickup)

Inspecione zonas de alta fricção, como cordões de estampagem e raios. A galling aparece como manchas prateadas ou depósitos do material da peça soldado na ferramenta de aço. Mesmo um depósito com apenas 10 mícrons de espessura pode alterar o coeficiente de fricção o suficiente para causar fissuras na peça. Os operadores frequentemente usam gaze de cobre para esfregar essas áreas; o cobre macio prende-se nos picos microscópicos de galling que são invisíveis a olho nu.

Lascamento de borda versus arredondamento

Distingua entre lascamento (falhas em pedaços) e arredondamento (desgaste suave). O lascamento sugere que o material da ferramenta é muito frágil ou que o alinhamento da prensa está incorreto (causando interferência entre punção e matriz). O arredondamento é um resultado natural do desgaste abrasivo e simplesmente indica que a ferramenta precisa ser afiada.

Sinal diagnóstico 3: Indicadores de processo e auditivos

A própria prensa fornece feedback em tempo real sobre o estado da matriz. Operadores experientes muitas vezes "ouvem" um problema antes mesmo de vê-lo.

Picos no monitor de tonelagem

À medida que as arestas de corte perdem o fio, a força necessária para fraturar o metal aumenta significativamente. Um monitor de tonelagem que mostre uma tendência ascendente gradual (por exemplo, +5% durante um turno) indica desgaste abrasivo normal. Um pico repentino, no entanto, muitas vezes sinaliza um punção trincado ou uma soldadura severa por galling.

Indicações Auditivas

Uma matriz afiada produz um som nítido de "estalo" ao cisalhar o metal. À medida que a matriz se desgasta, esse som muda para um "baque" ou "golpe" surdo e pesado. Essa mudança ocorre porque as arestas desgastadas estão comprimindo o metal em vez de cortá-lo limpidamente, liberando energia mais tarde na cursa (tonelagem reversa).

Análise de Lubrificação

Verifique o lubrificante usado ou a parte inferior do sapato da matriz. Se o óleo estiver descolorido ou contiver lascas visíveis de metal (semelhantes a glitter), isso indica desgaste adesivo severo gerando detritos. Esse "papel abrasivo líquido" acelerará rapidamente a falha da ferramenta se não for removido.

Ação Corretiva: Do Diagnóstico à Solução

Uma vez identificado o tipo e a localização do desgaste, a engenharia deve selecionar a solução apropriada. A solução depende de o objetivo ser uma correção rápida ou uma melhoria de processo de longo prazo.

| Sintoma | Causa Provável | Solução Imediata | Solução de Longo Prazo |

|---|---|---|---|

| Rebarbas > 0,1 mm | Desgaste abrasivo (bordas embotadas) | Afiar/Retificar ferramentas | Atualizar para aço PM (por exemplo, CPM 10V) |

| Marcas de riscos na peça | Desgaste Adesivo (Galling) | Polir superfície da matriz | Aplicar revestimento TiAlN ou DLC |

| Punção trincado | Fragilidade/desalinhamento | Substituir Punção | Verificar Alinhamento; Utilizar aço mais resistente (S7 vs D2) |

Atualizações Estratégicas: Para desgaste abrasivo persistente, a atualização do aço-ferramenta padrão D2 para aços de Metalurgia do Pó (PM) pode aumentar a vida útil em 500% devido à distribuição mais fina de carbonetos. Para desgaste adesivo, revestimentos por deposição física em fase vapor (PVD), como o Carbonitreto de Titânio (TiCN), proporcionam uma barreira dura e lubrificada que evita microsoldagens.

Para programas automotivos de alto volume, onde durabilidade e precisão das matrizes são imprescindíveis, associar-se a fabricantes especializados é frequentemente a estratégia preventiva mais eficaz. Empresas como Shaoyi Metal Technology utilizam protocolos certificados pela IATF 16949 e prensas com capacidade de até 600 toneladas para viabilizar a transição do protótipo à produção em massa, garantindo que as ferramentas sejam projetadas para suportar milhões de ciclos sem degradação prematura.

Dominando a Manutenção de Matrizes

A manutenção eficaz de matrizes não se trata de reagir a ferramentas quebradas; trata-se de prever falhas antes que afetem a qualidade das peças. Ao cruzar dados da peça estampada (rebarbas/acabamento), da superfície da matriz (trincas térmicas/adesão) e da prensa (tonelagem/som), os fabricantes podem mudar da abordagem emergencial para uma manutenção planejada. Essa abordagem proativa minimiza o tempo de inatividade, prolonga a vida útil das ferramentas e garante qualidade consistente em cada golpe.

Perguntas Frequentes

1. Qual é a tolerância típica para furos estampados antes que seja necessária manutenção?

Embora as tolerâncias específicas dependam da aplicação, a maioria das operações de estampagem de precisão mantém as tolerâncias de furos dentro de +/- 0,002 polegadas (+/- 0,05 mm) se as medições se desviarem além desse intervalo ou se a geometria do furo ficar oval, isso indica desgaste significativo do punção ou deflexão, exigindo afiação ou substituição imediata.

2. Quais são os 7 passos do método de estampagem?

Os sete processos comuns de estampagem de metais incluem Desbaste (cortar a forma bruta), Perfuração (puncionando furos), Desenho (formação de formas cônicas), Flexão (conformação de ângulos), dobramento a Ar (pressão contra uma matriz sem atingir o fundo), Recalcamento/cunhagem (estampagem para alta precisão/impressão), e Ajuste (remoção de material em excesso). Os padrões de desgaste manifestam-se de forma diferente em cada etapa, sendo que a embutição provoca mais gauling e o corte provoca desgaste abrasivo nas bordas.

3. Qual é a diferença entre corte por matriz e estampagem?

Corte por matriz geralmente refere-se ao corte de materiais mais macios (papel, tecido, borracha) ou folhas finas utilizando uma matriz de aço ou matriz rotativa, frequentemente em uma prensa plana. Estampagem é um processo de conformação a frio com alta tonelagem para metais, que utiliza matrizes de aço conjugadas (punção e matriz) para cortar, dobrar ou embutir chapas metálicas em formas 3D complexas. O desgaste da matriz na estampagem é significativamente mais agressivo devido à elevada resistência ao cisalhamento dos metais.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —