Dominando Tolerâncias para Extrusões Personalizadas: Um Guia Prático

Dominando Tolerâncias para Extrusões Personalizadas: Um Guia Prático

RESUMO

Especificar tolerâncias para extrusões personalizadas significa definir o desvio aceitável das dimensões nominais de um projeto para garantir ajuste, funcionamento e desempenho adequados. Esse processo crítico envolve o equilíbrio entre precisão e custo de fabricação. Os principais fatores a considerar incluem o material (alumínio versus plástico), a complexidade do perfil, a espessura da parede e a consulta a normas da indústria, como as da The Aluminum Association.

Compreendendo os Fundamentos das Tolerâncias de Extrusão

Em qualquer processo de fabrico, alcançar dimensões perfeitas todas as vezes é impossível. As tolerâncias de extrusão definem o intervalo aceitável de variação para as dimensões especificadas de uma peça. Conforme definido por especialistas em extrusão de plástico, são os parâmetros críticos que determinam o desvio permitido em relação ao projeto nominal. Essas variações são normalmente expressas como um valor positivo ou negativo (por exemplo, ±0,01 polegadas) e são fundamentais para o controle de qualidade e funcionalidade da peça.

A importância de tolerâncias corretamente definidas não pode ser exagerada. Elas impactam diretamente três áreas críticas: ajuste, funcionalidade e custo. Para componentes que devem ser montados com outras peças, as tolerâncias garantem um ajuste adequado sem interferência ou folga. Funcionalmente, asseguram que a peça irá desempenhar sua função conforme pretendido sob estresse operacional. Criticamente, as tolerâncias têm um efeito significativo sobre o custo; exigir tolerâncias excessivamente apertadas pode aumentar drasticamente os custos de ferramental, reduzir as taxas de produção e levar a taxas mais altas de rejeição. Por outro lado, tolerâncias bem planejadas tornam a fabricação mais rápida e econômica.

As tolerâncias são geralmente classificadas em dois tipos: padrão e precisão. As tolerâncias padrão são limites aceitos pela indústria, publicados por organizações como The Aluminum Association . Estes servem como uma base econômica para a maioria das aplicações gerais e garantem um certo grau de consistência entre diferentes fabricantes. As tolerâncias de precisão, ou personalizadas, são limites mais rigorosos exigidos para peças com necessidades complexas de montagem ou aplicações de alto desempenho. Embora ofereçam maior precisão, exigem ferramentas mais avançadas e controle de processo, o que aumenta o custo total.

Fatores Chave que Influenciam as Tolerâncias de Extrusão

As tolerâncias alcançáveis para uma extrusão personalizada não são arbitrárias; elas são influenciadas por uma combinação de fatores físicos e mecânicos. Uma compreensão completa dessas variáveis durante a fase de projeto é crucial para criar um produto viável e economicamente eficiente.

Tipo e Propriedades do Material

O material que está sendo extrudado é um fator determinante no controle de tolerâncias. Diferentes materiais se comportam de maneira distinta sob o calor e a pressão do processo de extrusão. Por exemplo, ligas de alumínio mais macias, como a 6063, geralmente são mais fáceis de extrudar e conseguem manter tolerâncias mais rigorosas do que ligas mais duras e de alta resistência, como a 6061. Da mesma forma, nos plásticos, materiais com altas taxas de expansão e contração térmica podem apresentar maior variação dimensional ao esfriar, tornando mais difícil manter tolerâncias apertadas.

Complexidade do perfil

A geometria do perfil extrudado desempenha um papel fundamental. Formas simples, maciças e simétricas são as mais fáceis de controlar. À medida que a complexidade aumenta, também aumenta a dificuldade em manter tolerâncias rigorosas. Características que apresentam desafios incluem:

- Seções ocas: Essas exigem matrizes mais complexas e um controle cuidadoso do fluxo de material para garantir espessuras de parede consistentes.

- Características assimétricas: Projetos desbalanceados podem levar a um fluxo de material irregular e à distorção durante o resfriamento.

- Canais profundos e estreitos: Essas características podem ser difíceis de preencher de forma consistente com o material.

- Cantos vivos: Cantos perfeitos e vivos são muito difíceis de obter; especificar um pequeno raio é muitas vezes mais prático e viável na fabricação.

Espessura das Paredes e Uniformidade

Manter uma espessura de parede consistente em todo o perfil é essencial. Variações significativas na espessura podem fazer com que diferentes seções do perfil esfriem em taxas diferentes. Esse resfriamento desigual é uma causa principal de tensões internas, o que pode levar a empenamentos, torções ou curvaturas na peça final. Durante a fase de projeto, buscar paredes uniformes sempre que possível é um princípio fundamental do Projeto para Fabricabilidade (DFM).

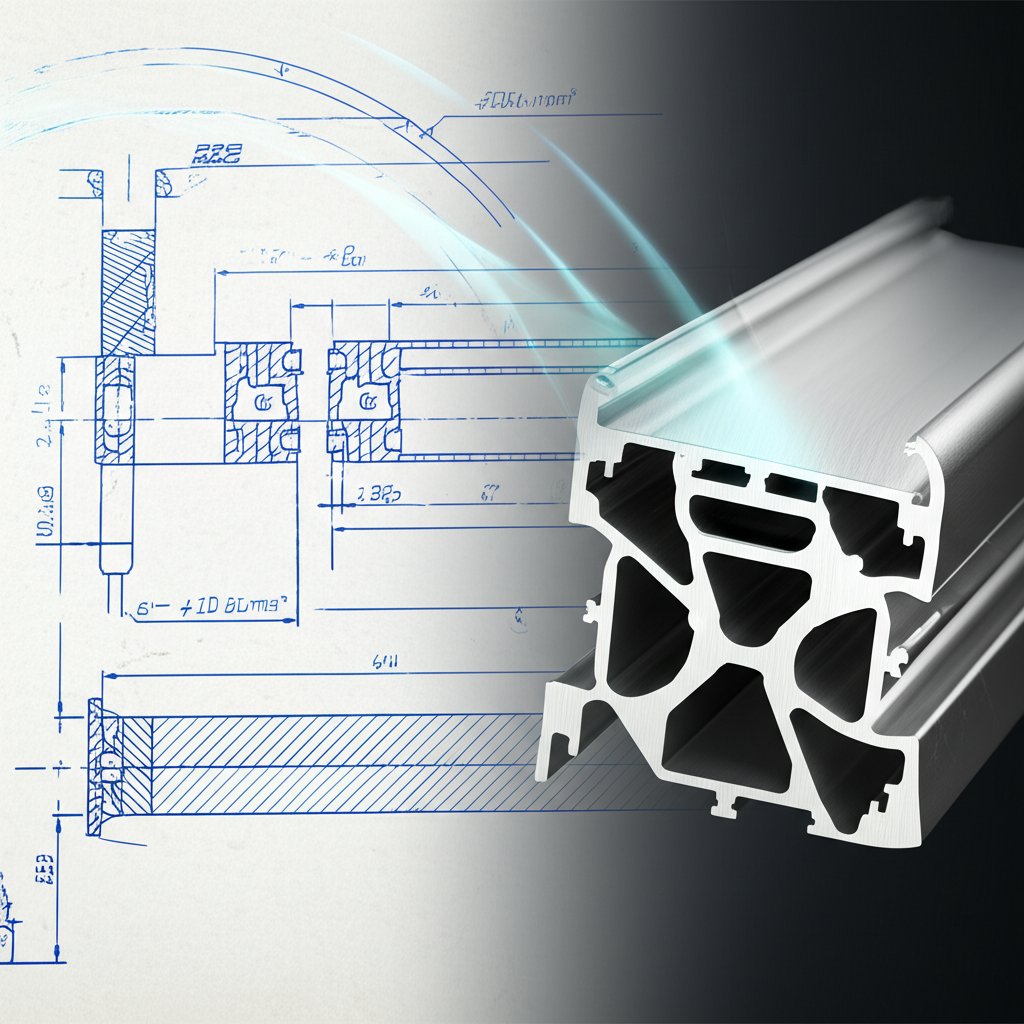

Projeto e Qualidade da Matriz

A matriz de extrusão é a ferramenta que molda o material, e sua qualidade é fundamental. Uma matriz bem projetada, fabricada em aço-ferramenta de alta qualidade por um construtor experiente, pode compensar possíveis problemas de fluxo do material e prever como o perfil poderá distorcer durante o resfriamento. A precisão da matriz se traduz diretamente na exatidão dimensional e na consistência das peças extrudadas. Investir em matrizes de alta qualidade é essencial para alcançar tolerâncias rigorosas e repetíveis.

Um Guia Prático para Especificar Tolerâncias no Seu Projeto

Transformar o conhecimento teórico em uma especificação prática e bem definida é o passo final para garantir que sua extrusão personalizada atenda aos requisitos. Seguir um processo estruturado ajuda a comunicar claramente suas necessidades ao fabricante e evita erros custosos.

- Identifique as Dimensões Críticas para a Função. Nem todas as dimensões de uma peça são igualmente importantes. Analise o seu projeto para determinar quais características são críticas para ajuste, montagem ou desempenho. Marque essas claramente nos seus desenhos técnicos. Esse foco permite que o fabricante aplique controles mais rigorosos onde necessário, ao mesmo tempo que utiliza tolerâncias padrão mais econômicas em outros locais.

- Consulte Tabelas de Padrões do Setor. Antes de definir valores personalizados, comece sempre pelos padrões do setor. Para alumínio, a principal referência é a Aluminum Standards and Data publicação da The Aluminum Association, que é referenciada pelo Aluminum Extruders Council . Essas tabelas fornecem tolerâncias estabelecidas para dimensões, retilineidade, torção e outras características geométricas com base no tamanho e na forma do perfil.

- Realize uma Análise Custo-Benefício. Para cada dimensão crítica, avalie se a tolerância padrão é suficiente. Se for necessária uma tolerância mais rigorosa, entenda que isso provavelmente aumentará os custos. O objetivo é especificar a tolerância mais generosa (mais ampla) que ainda permita que a peça funcione corretamente, uma prática que evita despesas desnecessárias de fabricação.

- Documente claramente as tolerâncias nos desenhos. Utilize notação padronizada para especificar tolerâncias nos seus desenhos técnicos. Embora a notação simples de mais/menos (±) seja comum, para relações geométricas mais complexas, considere utilizar a Dimensionamento e Tolerância Geométricos (GD&T). A GD&T é uma linguagem simbólica que fornece uma maneira mais precisa de definir a variação permitida na forma, orientação e localização de características de uma peça.

- Colabore com o seu fabricante. Envolva seu parceiro de extrusão no início do processo de design. Um extrusor experiente pode fornecer feedback inestimável sobre a viabilidade de fabricação do seu projeto e ajudá-lo a definir tolerâncias realistas e economicamente viáveis. Para projetos automotivos que exigem componentes projetados com precisão, considere um parceiro confiável como Shaoyi Metal Technology , que oferece um serviço abrangente de solução única, desde a prototipagem rápida até a produção em larga escala, sob um rigoroso sistema de qualidade certificado pela IATF 16949. A colaboração precoce evita retrabalhos custosos e atrasos na produção.

Navegando nas Normas Industriais para Alumínio e Plásticos

As normas industriais fornecem uma linguagem comum entre projetistas e fabricantes, garantindo consistência e qualidade. No entanto, o ecossistema de normas difere significativamente entre o alumínio e os plásticos.

Normas de Extrusão de Alumínio

A indústria do alumínio é bem regulamentada, com um conjunto abrangente de normas, gerenciado principalmente pela The Aluminum Association. Essas normas, detalhadas em documentos como o disponível em MK Metal , abrangem uma ampla gama de atributos geométricos e dimensionais. Comunicar-se com seu fornecedor em termos dessas tolerâncias padrão é essencial para um processo eficiente. Alguns dos tipos mais comuns são:

| Tipo de Tolerância | Descrição |

|---|---|

| Seção Transversal | Controla o desvio permitido nas dimensões do perfil, como altura, largura e espessura da parede. |

| Direcção | Mede o desvio máximo permitido em relação a uma linha perfeitamente reta ao longo do comprimento da extrusão. |

| Torção | Define a rotação permissível do perfil ao longo de seu eixo longitudinal, frequentemente medida em graus por pé. |

| Plano | Aplica-se a superfícies planas e mede seu desvio em relação a um plano perfeito. |

| Angularidade | Controla a variação aceitável no ângulo entre duas superfícies, garantindo que um canto de 90° esteja dentro de uma faixa especificada (por exemplo, 90° ±1°). |

Tolerâncias de Extrusão de Plástico

Diferentemente do alumínio, a indústria de extrusão de plástico não possui um conjunto único e universalmente adotado de normas de tolerância. As tolerâncias para plásticos dependem muito do material específico, da complexidade do perfil e das capacidades internas do fabricante. Diferentes plásticos possuem propriedades únicas, como taxas de expansão térmica e retração, que influenciam fortemente a estabilidade dimensional. Portanto, é essencial trabalhar em estreita colaboração com o seu fabricante de extrusão de plástico para definir tolerâncias viáveis para a sua aplicação específica e escolha de material. Protótipos e testes pilotos são frequentemente necessários para validar as tolerâncias antes de se comprometer com a produção em larga escala.

Perguntas Frequentes

1. Como você especifica a tolerância?

As tolerâncias são especificadas em desenhos técnicos e de engenharia. Isso é normalmente feito usando um símbolo de mais-menos (±) ao lado de uma dimensão (por exemplo, 1,500" ±0,010"). Para requisitos mais complexos relacionados à forma ou posição de uma característica, são utilizados símbolos de Dimensionamento e Tolerância Geométricos (GD&T) de acordo com padrões como o ASME Y14.5.

2. Qual é a tolerância da extrusão de material?

Não existe uma única tolerância para extrusão de material, pois ela varia amplamente. Os fatores incluem o material (alumínio, PVC, ABS), tamanho e complexidade do perfil e a qualidade das ferramentas. Para alumínio, as tolerâncias dimensionais padrão podem variar de ±0,008" para características pequenas até mais de ±0,100" para perfis muito grandes. As tolerâncias na extrusão de plástico são frequentemente mais folgadas devido à expansão térmica. Consulte sempre os padrões da indústria ou o seu fabricante para obter faixas específicas.

3. Como definir limites de tolerância?

Os limites de tolerância são definidos com base nos requisitos funcionais da peça. O processo envolve identificar as dimensões críticas para o encaixe e funcionamento da peça, realizar uma análise de custo-benefício para evitar excesso de tolerância e compreender as capacidades do processo de fabricação. Os limites devem ser os mais generosos possíveis, garantindo ainda que a peça funcione conforme pretendido.

4. Como escolho as tolerâncias corretas?

A seleção das tolerâncias corretas envolve um processo em várias etapas. Primeiro, identifique as características críticas do seu projeto. Segundo, consulte tabelas de tolerâncias padrão do setor como referência inicial. Terceiro, determine se alguma característica exige tolerâncias personalizadas mais rigorosas por motivos de desempenho. Finalmente, e mais importante, colabore com o fabricante de extrusão escolhido para confirmar que as tolerâncias especificadas são exequíveis e economicamente viáveis para o seu processo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —