Aço Forjado: Desbloqueando Resistência Superior para Peças de Segurança

RESUMO

A forjagem de aço de alta resistência para componentes de segurança é um processo de fabricação que utiliza forças compressivas intensas para moldar o metal. Este método refina a estrutura interna dos grãos do aço, eliminando defeitos e alinhando o fluxo dos grãos para obter uma resistência superior, durabilidade e resistência à fadiga. Isso torna o aço forjado a escolha essencial para peças críticas de segurança em indústrias exigentes, como aeroespacial, defesa e automotiva, onde a falha de componentes não é uma opção.

Os Fundamentos da Forjagem: Como Ela Cria Resistência Superior

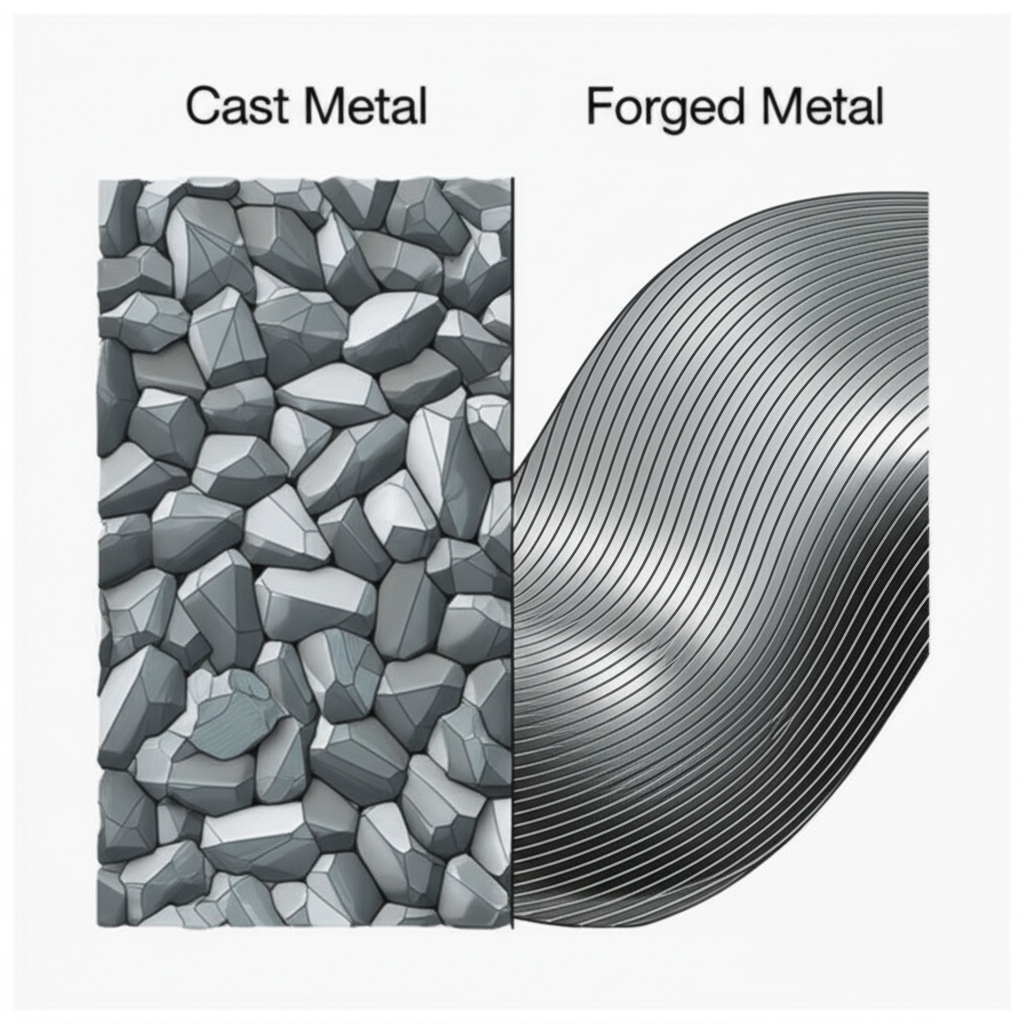

A forja de metal é um dos métodos mais antigos e eficazes de trabalho dos metais, envolvendo a conformação do aço por meio de forças compressivas localizadas. O processo geralmente começa aquecendo-se um tarugo de aço a uma alta temperatura, tornando-o maleável sem derretê-lo. O aço aquecido é então martelado ou prensado entre matrizes para assumir a forma desejada. Diferentemente de processos como a fundição, em que o metal é liquefeito e vertido num molde, a forja mantém o aço em estado sólido, o que é fundamental para seu efeito transformador nas propriedades do material.

A principal vantagem da forjagem reside na sua capacidade de alterar e refinar fundamentalmente a estrutura interna dos grãos do aço. A imensa pressão aplicada durante o processo força os grãos do metal a se deformarem e recristalizarem, alinhando-os com os contornos do componente final. Esse alinhamento direcional, muitas vezes chamado de fluxo de grãos, é análogo ao veio em uma peça de madeira; ele cria uma estrutura contínua que é significativamente mais forte e resistente do que o grão aleatório e não direcional encontrado em peças fundidas ou usinadas. Essa estrutura refinada de grãos é menos propensa à porosidade, retração ou vazios que podem comprometer a integridade de componentes fundidos.

Este aprimoramento estrutural resulta em propriedades mecânicas mensuráveis superiores. O processo fecha os vazios internos e quebra as inclusões que podem se tornar pontos de estresse potenciais, levando a um material mais denso e uniforme. O resultado é um componente com uma resistência à tração significativamente maior, resistência ao impacto e vida útil à fadiga. De acordo com um estudo citado por Cornell Forge , as peças forjadas podem apresentar uma resistência à tração 26% superior e uma resistência à fadiga demonstradamente superior em comparação com as suas contrapartes fundidas. Isto torna os componentes forjados excepcionalmente duráveis e fiáveis sob tensões extremas e cargas cíclicas.

Principais propriedades mecânicas do aço forjado de alta resistência

O processo de forja confere uma combinação única de propriedades mecânicas que o tornam o método de fabricação ideal para componentes onde a segurança e a confiabilidade são primordiais. Estas características garantem que as peças possam suportar tensões operacionais extremas durante longas vidas de serviço sem falhas.

Fadiga e força de impacto superiores

A falha da fadiga, causada por ciclos repetidos de tensão, é uma preocupação primordial para componentes críticos para a segurança. A forja aborda isso diretamente, criando uma estrutura de grãos refinada e orientada que resiste ao início e à propagação de rachaduras. Isto dá às peças forjadas uma resistência à fadiga excepcional, permitindo-lhes suportar milhões de ciclos de tensão em aplicações como trem de pouso de aeronaves ou componentes de motores. Além disso, a dureza conferida pela forja fornece alta resistência ao impacto, garantindo que as peças possam absorver choques e cargas repentinas sem fraturamento, um requisito crítico para veículos militares e máquinas industriais.

Maior Integridade Estrutural e Confiabilidade

Ao contrário da fundição, que pode introduzir defeitos internos como porosidade ou vazios, o processo de forja trabalha o aço mecanicamente, consolidando o material em uma massa sólida e densa. Isto elimina cavidades internas e garante um elevado grau de uniformidade e integridade estrutural. Esta confiabilidade é a razão pela qual a forja é obrigatória para muitas aplicações de alta pressão e alto estresse. Como observou especialistas em ASTM International , a obtenção de forjas de aço de alta resistência confiáveis é fundamental para peças tratáveis a resistências superiores a 200.000 psi, especialmente onde é necessária uma elevada ductilidade transversal.

Resistência à corrosão melhorada

Em ambientes adversos, como aplicações marítimas ou aeroespaciais, a corrosão pode comprometer gravemente a integridade de um componente. O processo de forja pode aumentar a resistência à corrosão de certas ligas, incluindo o aço inoxidável. Como explicado por Trenton Forging , o processo melhora a resistência à corrosão intergranular ao refinar a estrutura do grão. Isso torna as peças forjadas mais duráveis e confiáveis quando expostas à água salgada, produtos químicos e condições atmosféricas extremas, prolongando sua vida útil e garantindo segurança contínua.

Aplicações Críticas em Indústrias com Foco em Segurança

As propriedades excepcionais do aço forjado de alta resistência tornam-no indispensável em indústrias onde a falha de componentes poderia ter consequências catastróficas. Seu uso é um testemunho da confiança que os engenheiros depositam em sua resistência e confiabilidade sob as condições mais exigentes.

Na indústria aeroespacial, a segurança é a prioridade absoluta. O forjamento é utilizado na fabricação de componentes críticos, como trem de pouso, pás de turbinas, suportes de motor e partes estruturais da estrutura da aeronave. Esses componentes devem suportar tensões imensas durante a decolagem, o voo e o pouso. Conforme destacado por Canton Drop Forge , a forja a matriz fechada oferece a resistência superior, durabilidade e precisão exigidas para essas aplicações, garantindo que as peças atendam aos rigorosos padrões aeroespaciais e contribuam para a segurança e eficiência gerais da aeronave.

O setor de defesa depende fortemente de componentes forjados para tudo, desde veículos de combate terrestres e navios navais até armamentos avançados. Componentes de esteiras, peças de suspensão e blindagem em veículos militares devem suportar impactos extremos e terrenos acidentados. Em aplicações navais, eixos forjados, válvulas e componentes de bombas são essenciais por sua resistência e maior resistência à corrosão em ambientes com água salgada. A durabilidade robusta das peças forjadas garante que os equipamentos militares funcionem de forma confiável nos teatros operacionais mais desafiadores.

A indústria automotiva também utiliza aço forjado para componentes críticos de segurança, como virabrequins, bielas, braços de direção e eixos. Essas peças estão sujeitas a tensões e vibrações constantes, e sua falha pode resultar na perda de controle do veículo. Para componentes automotivos robustos e confiáveis, serviços especializados como os oferecidos por Shaoyi Metal Technology oferecem soluções personalizadas de forjamento a quente que atendem aos rigorosos padrões de certificação IATF16949, garantindo precisão e desempenho desde pequenos lotes até produção em massa.

Seleção de Material: Escolha dos Graus Adequados de Aço para Forjamento

A seleção do grau adequado de aço é uma etapa crítica na produção de um componente forjado de alta resistência, pois a composição do material influencia diretamente nas propriedades finais. A escolha depende inteiramente dos requisitos específicos da aplicação, incluindo resistência desejada, tenacidade, resistência ao calor e exposição ambiental. Não existe um único aço "melhor"; ao contrário, o material ideal é aquele que equilibra as necessidades de desempenho com considerações de fabricação.

Várias famílias de aço são comumente utilizadas em forjamento de alta resistência. Os aços médios carbonos, como o AISI 1045, oferecem um bom equilíbrio entre resistência, resistência ao desgaste e usinabilidade, tornando-os adequados para peças como engrenagens e eixos. Para aplicações mais exigentes, os aços-liga são frequentemente a opção preferida. Esses aços contêm elementos como cromo, molibdênio e níquel para melhorar propriedades específicas.

Entre os aços-liga mais populares para aplicações de alta resistência está o AISI 4140 (Aço Chromoly). É conhecido por sua alta tenacidade, resistência à abrasão e excelente resistência à fadiga, tornando-o um material comum em componentes aeroespaciais, automotivos e de petróleo e gás. Outro grau amplamente utilizado é o AISI 4340, que inclui níquel, proporcionando ainda maior tenacidade e resistência ao impacto em altos níveis de resistência. Essas ligas avançadas, quando devidamente forjadas e tratadas termicamente, podem atingir a durabilidade extrema necessária para os componentes de segurança mais críticos.

A Confiabilidade Inigualável dos Componentes Forjados

Em última análise, a decisão de usar aço forjado de alta resistência para componentes de segurança resume-se a um único fator inegociável: confiabilidade. O processo de forjamento é mais do que apenas um método de moldagem; é uma técnica de refinamento que incorpora diretamente ao núcleo do material uma resistência e durabilidade superiores. Ao alinhar a estrutura granular e eliminar defeitos internos, o forjamento produz peças capazes de suportar forças extremas, resistir à fadiga e funcionar impecavelmente em condições nas quais outros materiais falhariam. Dos céus aos mares e em terra firme, componentes forjados fornecem a resistência fundamental que mantém os sistemas críticos operando com segurança e eficácia.

Perguntas Frequentes

1. Qual é o aço forjado mais resistente?

O aço "mais forte" para forjamento depende das necessidades específicas da aplicação. No entanto, certos aços-liga são conhecidos por sua resistência excepcional. Graus como AISI 4340 e 4140 (Chromoly) são valorizados por sua alta resistência à tração, tenacidade e resistência à fadiga, tornando-os ideais para peças automotivas e aeroespaciais de alta tensão. O desempenho máximo é alcançado por meio da combinação do aço-liga adequado e do tratamento térmico correto.

2. Qual metal não pode ser forjado?

O ferro fundido é um metal notável que não pode ser forjado. Como o nome indica, o ferro fundido possui uma composição química e estrutura interna especificamente projetadas para fundição (fusão e vazamento em um molde). Seu alto teor de carbono o torna frágil, e tentar moldá-lo com as forças compressivas do forjamento causaria rachaduras e fraturas em vez de deformação.

3. Quais são as limitações do aço forjado?

Embora a forja ofereça maior resistência, possui algumas limitações. O processo é geralmente menos adequado para criar formas altamente intrincadas ou complexas com cavidades internas, que são melhor produzidas por fundição. A forja não pode ser utilizada para produzir componentes porosos, como rolamentos autolubrificantes, ou peças que exijam uma mistura de diferentes metais sinterizados juntos. Além disso, as ferramentas (matrizes) necessárias para a forja podem ser caras, tornando o processo menos economicamente viável para pequenas séries de produção.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —