Tipos de Construção de Rodas Forjadas: Qual se Adequa ao Seu Projeto?

Compreendendo os Fundamentos da Construção de Rodas Forjadas

Já se perguntou o que significa roda forjada ao navegar por opções de rodas de alto desempenho? Aqui está a resposta essencial: rodas forjadas são fabricadas comprimindo tarugos sólidos de alumínio sob pressão extrema, tipicamente entre 8.000 a 10.000 toneladas , para criar uma estrutura molecular mais densa e significativamente mais resistente do que qualquer outro método de fabricação pode alcançar.

Diferentemente das rodas fundidas, onde o alumínio derretido é despejado em moldes e deixado esfriar, a forja transforma um bloco cilíndrico sólido de alumínio aeronáutico 6061-T6 em uma roda por meio de calor controlado e pressão imensa. O alumínio nunca se funde durante esse processo. Em vez disso, torna-se suficientemente maleável para ser remodelado, mantendo sua integridade cristalina. Essa diferença fundamental separa a construção forjada da fundida e explica por que essas rodas têm preços mais elevados.

A Ciência por Trás da Resistência do Alumínio Forjado

Ao comparar rodas forjadas e rodas fundidas, a distinção essencial está na estrutura dos grãos. Pense nisso como a veia da madeira. Cortar no sentido da veia exige muito menos esforço do que cortar contra ela. Os metais se comportam de maneira semelhante, e a forja aproveita esse princípio.

Durante o processo de forjamento, a estrutura interna dos grãos do alumínio sofre uma reorganização molecular. Os grãos se alongam, endireitam e orientam-se ao longo da direção da força aplicada. Isso cria caminhos contínuos e direcionais para que a tensão se propague pelo material. De acordo com testes da indústria, essa estrutura alinhada de grãos permite que as rodas forjadas atinjam aproximadamente 2 a 3 vezes a vida útil em fadiga em comparação com as rodas fundidas sob condições idênticas de carga.

O que as rodas forjadas realmente oferecem além da resistência bruta? A resposta é porosidade quase nula. As rodas fundidas contêm inerentemente microscópicas bolhas de ar e vazios que se formam quando o metal fundido esfria de maneira irregular. Essas imperfeições tornam-se pontos potenciais de falha sob estresse repetido. As rodas forjadas eliminam completamente essa fraqueza, criando uma estrutura homogênea em todo o material.

A definição de rodas forjadas resume-se a isto: rodas projetadas ao nível molecular para oferecer maior resistência à tração, resistência à fadiga e desempenho contra impactos. Normalmente são 25-30% mais leves que as equivalentes fundidas, mantendo ou superando os requisitos de resistência.

Por Que o Tipo de Construção Determina o Desempenho

Compreender o que são rodas forjadas é apenas o ponto de partida. O método de construção, ou seja, como os componentes forjados são montados, determina tudo, desde as opções de personalização até a facilidade de manutenção a longo prazo.

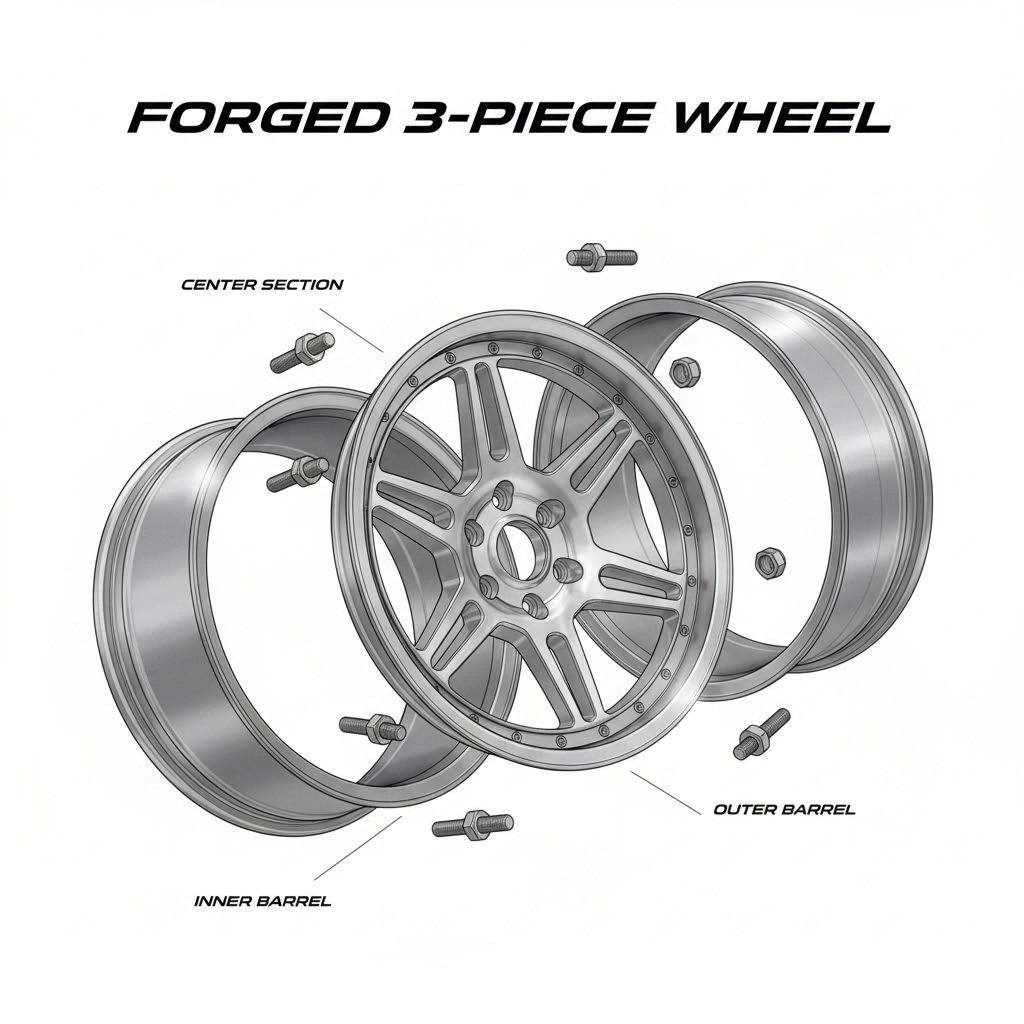

Ao analisar rodas fundidas versus forjadas, você descobrirá que a construção forjada em si se divide em três categorias distintas:

- Monobloco (Uma Peça) - Usinada inteiramente a partir de um único tarugo de alumínio, proporcionando máxima integridade estrutural e peso mínimo

- - Dois pedaços. - Combina um centro forjado com um barril forjado, oferecendo maior flexibilidade de encaixe

- Três peças - Apresenta componentes forjados separados (centro, barril interno, barril externo) unidos por hardware de grau aeroespacial, permitindo personalização total

Cada tipo de construção oferece vantagens específicas dependendo da sua aplicação. Entusiastas de pista priorizam características diferentes dos construtores de carros de exposição. Condutores diários têm requisitos únicos em comparação com os que dirigem nos cânions nos fins de semana. As seções a seguir detalham cada categoria, para que você possa associar o tipo de construção certo aos seus objetivos específicos de construção.

Rodas Forjadas Monobloco Explicadas

O que é então uma roda forjada na sua forma mais pura? A resposta é a construção monobloco. Também conhecidas como rodas forjadas de uma peça, as monoblocos representam a abordagem mais direta, porém tecnicamente exigente, na fabricação de rodas forjadas. Um único tarugo de alumínio é transformado em uma roda completa por meio de usinagem de precisão, sem juntas, fixadores ou componentes montados que possam comprometer a integridade estrutural.

O significado das rodas forjadas torna-se cristalino ao examinar o design monobloco. Cada milímetro da roda acabada originou-se de um único bloco maciço de metal, comprimido e moldado sob pressão extrema antes que máquinas CNC esculpam a forma final. Essa construção unificada estabelece o padrão de desempenho pelo qual todos os outros tipos de rodas forjadas são comparados.

Processo de Fabricação em Bloco Único

As rodas monobloco começam a sua existência como tarugos cilíndricos de alumínio, pesando tipicamente entre 18 e 36 kg, dependendo do tamanho final da roda. Os fabricantes escolhem esmagadoramente alumínio Forjado 6061-T6 por este processo, e compreender o porquê revela a filosofia de engenharia por trás da construção premium de rodas forjadas.

A designação 6061 refere-se à composição da liga de alumínio. Esta mistura específica inclui:

- Alumínio - A base principal que proporciona propriedades leves e resistência geral

- Magnésio - Melhora a resistência geral através do endurecimento por solução sólida

- Silicone - Atua sinergicamente com o magnésio para melhorar a resistência, ao mesmo tempo que reduz a temperatura de fusão, facilitando a forja

- Cobre - Adicionado em pequenas quantidades para aumentar a resistência à corrosão e proporcionar resistência adicional

Mas e aquela designação T6? Isso indica o processo específico de tratamento térmico que transforma um bom alumínio em um material excepcional para rodas. O tratamento T6 envolve duas etapas críticas. Primeiro, o tratamento térmico de solução aquece a liga a altas temperaturas antes do resfriamento rápido, permitindo que o magnésio e o silício se dissolvam no alumínio e formem uma solução sólida supersaturada. Em seguida, o envelhecimento controlado em temperaturas elevadas faz com que esses elementos dissolvidos precipitem de forma a aumentar drasticamente a resistência ao escoamento e a dureza

De acordo com 3030 Autosport , essa combinação de composição e tratamento térmico torna o 6061-T6 a escolha principal em setores exigentes, incluindo aplicações militares, aeroespaciais, Fórmula 1 e corridas de arrancada. As mesmas propriedades que protegem componentes de aeronaves a 40.000 pés se traduzem diretamente no desempenho de rodas forjadas na rua ou na pista.

Uma vez que a barra passa pelo forjamento e tratamento térmico, usinagem CNC de precisão remove material para criar os padrões dos raios, superfícies de montagem e dimensões finais. Cada roda é essencialmente esculpida a partir do interior da barra comprimida, e esse processo subtrativo é o que permite o peso mais leve possível, mantendo o significado de resistência e confiabilidade das rodas forjadas.

Vantagens Estruturais da Construção Integrada

Por que equipes de automobilismo e entusiastas de desempenho optam pela construção monobloco? A ausência de juntas responde imediatamente a essa pergunta.

Cada ponto de conexão em uma roda composta representa uma possível localização de falha. Parafusos podem afrouxar sob ciclos térmicos repetidos. Soldas podem desenvolver trincas por tensão ao longo de milhares de quilômetros. Vedantes entre componentes podem se deteriorar, permitindo vazamento de ar em configurações sem câmara. Rodas monobloco eliminam cada um desses problemas, pois simplesmente não possuem componentes montados que possam falhar.

Pesquisas indicam que rodas forjadas podem ser até 30% mais resistentes do que rodas de alumínio fundido com peso equivalente. Quando esse material forjado existe como uma única peça contínua, as tensões se transferem perfeitamente do raio para o aro e para o cubo, sem interrupção. Imagine a diferença entre uma viga de madeira maciça e tábuas pregadas juntas. Ambas podem suportar cargas semelhantes inicialmente, mas a viga maciça mantém sua integridade sob estresse dinâmico e repetido por muito mais tempo.

Essa construção unificada proporciona benefícios de desempenho mensuráveis:

- Máxima integridade estrutural - Sem juntas, emendas ou fixadores que possam se tornar pontos de falha sob ciclos repetidos de tensão

- Menor potencial de peso - Sem acréscimo de peso por componentes metálicos; o material pode ser removido em qualquer lugar sem comprometer as conexões do componente

- Manutenção simplificada - Nada precisa ser apertado, nenhuma vedação precisa ser inspecionada, nenhum componente precisa ser substituído durante a manutenção rotineira

- Sem preocupações com degradação das vedações - As talas dos pneus sem câmara assentam sobre material forjado contínuo, em vez de seções montadas

A vantagem de peso merece ênfase adicional. Como as rodas monobloco não exigem parafusos, porcas ou hardware de fixação, os fabricantes podem projetar paredes mais finas e perfis de raios mais agressivos. Cada grama conta na redução do peso não suspenso. De acordo com dados de desempenho, cada libra economizada no peso não suspenso melhora mais a aceleração, a resposta de frenagem e a conformidade da suspensão do que reduções equivalentes na massa suspensa do veículo.

Para condutores que priorizam desempenho absoluto em vez de flexibilidade máxima de personalização, a construção monobloco oferece o equilíbrio ideal. No entanto, esse design otimizado limita as opções de encaixe em comparação com alternativas de múltiplas peças. A próxima seção explora como a construção de duas peças resolve esse compromisso, mantendo as credenciais de desempenho das rodas forjadas.

Métodos de Construção Forjada de Duas Peças

O que acontece quando você precisa da resistência de um monobloco, mas exige flexibilidade de encaixe que uma construção de único bloco simplesmente não pode oferecer? As rodas forjadas de duas peças respondem a essa pergunta ao dividir a roda em dois componentes principais: a seção central (face e raios) e o barril externo, onde o pneu é montado.

Essa abordagem modular abre portas que permanecem firmemente fechadas com designs monobloco. Ao comparar opções forjadas versus fundidas, a construção em duas peças forjada mantém a estrutura de grãos superior e a densidade do material do processo de forjamento, ao mesmo tempo que adiciona possibilidades de personalização que atraem entusiastas com veículos altamente modificados ou requisitos únicos de encaixe.

De acordo com especificações do setor , as rodas forjadas em duas peças utilizam liga de alumínio forjado de alta qualidade em ambos os componentes, tornando-as mais resistentes e duráveis do que as alternativas fundidas. Mas a verdadeira diferença está na forma como esses componentes são unidos.

Métodos de Montagem Soldada versus Parafusada

Aqui está o detalhe crucial que a maioria das discussões sobre rodas ignora completamente: nem todas as rodas em duas peças são montadas da mesma maneira. O método de união altera fundamentalmente as características da roda, e compreender essa distinção ajuda você a tomar decisões informadas ao escolher entre rodas forjadas ou fundidas para sua aplicação específica.

Construção em duas peças soldada une permanentemente o cano e a seção central em uma única unidade. Após usinagem de precisão, técnicos especializados utilizam técnicas especializadas de soldagem TIG para unir os componentes ao longo das superfícies de encaixe. A solda penetra profundamente o suficiente para criar ligação molecular entre as duas seções forjadas, resultando em integridade estrutural próxima aos níveis de blocos monolíticos.

Pense da seguinte maneira: uma vez soldados, esses componentes essencialmente tornam-se novamente uma única peça. A área da junção, quando adequadamente executada, iguala ou até supera a resistência do material circundante, porque a soldagem na verdade refina a estrutura de grãos no ponto de fusão.

Construção bipartida com parafusos adota a abordagem oposta. Fixadores de alta resistência, de padrão aeroespacial, prendem o cano à seção central, mantendo a modularidade da roda durante toda a sua vida útil. Essa filosofia de projeto prioriza a facilidade de manutenção em detrimento da máxima simplicidade estrutural.

De acordo com pesquisas sobre construção de rodas, as rodas parafusadas tendem a falhar menos frequentemente quando a reparabilidade e ajustabilidade são mais importantes, embora essas configurações possam exigir manutenção mais regular porque os parafusos podem afrouxar ao longo do tempo devido à ciclagem térmica e vibração.

Ao decidir entre rodas fundidas ou forjadas, lembre-se de que ambas as opções de duas peças, soldadas ou parafusadas, mantêm as propriedades dos materiais forjados. O método de montagem afeta a facilidade de manutenção e os requisitos de manutenção a longo prazo, e não a vantagem fundamental das jantes forjadas em relação à resistência das fundidas.

| Fator | Duas Peças Soldadas | Duas Peças Parafusadas |

|---|---|---|

| Força estrutural | Integridade próxima à monobloco; a fusão permanente elimina a flexão na junção | Excelente quando corretamente apertada; exige inspeção periódica dos componentes |

| Facilidade de Reparo | Seções danificadas exigem corte e soldagem novamente; equipamento especializado necessário | Componentes individuais podem ser desparafusados e substituídos independentemente |

| Peso | Mais leve no conjunto; ausência de componentes de fixação que adicionam massa | Levemente mais pesado devido aos parafusos, porcas e espessura adicional de material nos pontos de fixação |

| Manutenção | Mínima; nenhum hardware para inspecionar ou reapertar | Verificação periódica do torque dos parafusos recomendada a cada 19.300 km |

| Personalização Após a Compra | Limitada; modificações exigem corte e soldagem profissionais | Alta; componentes podem ser trocados para diferentes larguras ou offsets |

| Custo Relativo | Moderada; propriedade de longo prazo mais simples, mas reparos mais difíceis | Inicial mais alta; menor no longo prazo se a substituição de componentes se tornar necessária |

Dinâmica da Construção do Aro e Centro

Compreender como as rodas de duas peças são fabricadas revela por que oferecem vantagens que designs monobloco não conseguem igualar. Cada componente começa como um tarugo de alumínio forjado separado, processado e tratado termicamente de forma independente antes da usinagem de precisão moldar a forma final.

A seção Central abriga os raios e a superfície de montagem do cubo. Os fabricantes usinam este componente a partir de um bloco forjado, criando os elementos visuais do design e a interface crítica com o conjunto do cubo do seu veículo. É aqui que os padrões de raios, furos de parafusos e dimensões do furo central tomam forma.

A barril forma a circunferência externa onde o pneu é montado. De acordo com especificações de fabricação , as seções do aro também são forjadas para máxima resistência, depois usinadas com precisão em dimensões exatas para assentamento da taloa do pneu e posicionamento da válvula.

Aqui é onde a flexibilidade de encaixe se torna significativa. Com a construção monobloco, alterar a largura ou o offset da roda exige fabricar uma roda completamente nova do zero. A construção em duas peças muda drasticamente essa equação.

Os fabricantes podem combinar a mesma seção central com aros de diferentes profundidades e larguras. Deseja uma roda traseira mais larga com um offset mais agressivo? O design central permanece idêntico, enquanto uma especificação diferente de aro alcança as dimensões desejadas. Essa abordagem modular permite:

- Ampla variedade de offsets - O mesmo centro funciona com múltiplas configurações de aro para alcançar offsets que as ferramentas para monoblocos não conseguem produzir economicamente

- Mais combinações de largura - Variações na profundidade do aro criam opções de largura sem necessidade de redesenhar a geometria dos raios

- Montagens escalonadas - As rodas dianteiras e traseiras podem compartilhar designs do centro, utilizando especificações diferentes de aro

- Adaptabilidade Futura - Alterar veículos ou modificar a geometria da suspensão não significa necessariamente substituir conjuntos completos de rodas

O aspecto de reparação também merece atenção. Quando um dano no meio-fio atinge uma seção do aro, a construção em duas peças aparafusada permite a substituição apenas desse componente. A seção central sem danos continua sendo utilizada no seu veículo, enquanto um novo aro restaura a roda à condição perfeita. Compare isso com a construção monobloco, onde danos semelhantes muitas vezes significam descartar toda a roda.

Essa facilidade de manutenção estende-se também a atualizações estéticas. Os entusiastas podem renovar ou substituir as seções centrais para atualizar a aparência das rodas sem precisar comprar rodas completamente novas. Para quem avalia opções fundidas versus forjadas, a construção em duas peças forjada oferece tanto as vantagens de resistência do material quanto a flexibilidade prática que veículos usados no dia a dia frequentemente exigem.

O método de construção em três peças leva essa filosofia modular ainda mais longe, separando o aro propriamente dito em seções interna e externa para maximizar o potencial de personalização.

Arquitetura de Roda Forjada em Três Peças

E se você pudesse criar a especificação ideal da sua roda do zero, ajustando largura, offset e entre-eixos com precisão exata ao milímetro? É exatamente isso que as rodas forjadas em três peças oferecem. Representando o ápice da tecnologia de rodas totalmente forjadas, este método de construção divide a roda em três componentes forjados distintos, cada um fabricado independentemente antes da montagem com hardware de grau aeroespacial.

Para entusiastas que utilizam configurações forjadas personalizadas em carros de exposição, veículos para pista ou rodas forjadas para caminhões que exigem ajustes agressivos, a construção em três peças oferece possibilidades que os designs monobloco e de duas peças simplesmente não conseguem igualar. Mas essa flexibilidade vem com compensações que valem a pena compreender antes de optar por esse tipo premium de construção.

Filosofia de Design Modular

Rodas de três peças são compostas por três componentes forjados separados em alumínio:

- Seção Central - Abriga os raios, a superfície de montagem do cubo e define o caráter visual da roda

- Cubo interno (metade traseira) - Forma o lado traseiro da roda, onde se conecta com os componentes de freio e suspensão

- Cubo externo (metade dianteira) - Cria o rebordo visível e a superfície de montagem da borda do pneu na frente

Cada componente começa como um tarugo forjado separado, processado com tratamento térmico e usinagem de precisão, características essenciais em toda construção de rodas forjadas. A mágica acontece durante a montagem. De acordo com As especificações de fabricação da Forgeline , as rodas de três peças podem até ser finalizadas com diferentes combinações personalizadas de cores no centro, aro interno e aro externo, criando possibilidades visuais indisponíveis em qualquer outro método de construção.

Mas como esses componentes se tornam uma roda funcional? Ferragens em aço inoxidável de grau aeroespacial, normalmente parafusos de alta resistência ou fixadores especializados, prendem as três seções juntas ao redor da circunferência. Essas ferragens devem suportar forças enormes: cargas de aceleração, tensão de frenagem, forças G nas curvas e vibração constante das superfícies das estradas.

Quando alguém pergunta qual é mais forte, alumínio usinado ou forjado, a resposta torna-se sutil no contexto de rodas de três peças. Os componentes forjados mantêm, por si só, a mesma estrutura granular superior e densidade de material das rodas monobloco. No entanto, a resistência do conjunto completo depende agora da qualidade das ferragens, das especificações corretas de torque e da integridade do selamento entre as seções.

A Vantagem da Personalização

Imagine precisar de rodas forjadas 24x14 com um offset muito específico para acomodar a suspensão personalizada do seu caminhão enquanto abriga pneus maciços sob paralamas alargados. Com construção monobloco, um fabricante precisaria de ferramentas dedicadas para essa especificação exata. Com construção em três peças, eles combinam componentes de aro e centro existentes em novas configurações.

Essa abordagem modular permite combinações praticamente ilimitadas:

- Ajustes de largura - Trocar aros internos ou externos de diferentes profundidades altera a largura total da roda sem afetar o design do centro

- Ajuste fino de offset - As proporções de profundidade do aro podem deslocar a posição da superfície de montagem em relação à linha central da roda

- Precisão de backspace - Fundamental para rodas forjadas em caminhões e veículos com stance agressivo, onde milímetros são decisivos para a folga dos pneus

- Variações na profundidade da borda - Construtores de carros de exposição podem especificar aros externos mais profundos para obter aquela aparência dramática de borda escalonada

Conforme observado em Guia de encaixe de rodas da Hot Rod , rodas de duas e três peças oferecem a maior flexibilidade quando se trata de encaixe, e quando você deseja os pneus mais largos possíveis, tudo depende das opções de encaixe. Essa flexibilidade vai além da compra inicial. Trocou de veículo? Modificou a geometria da suspensão? A construção em três peças permite reconfiguração em vez de substituição.

O aspecto de reparação e manutenção representa outra vantagem significativa. Amassou o bordo externo em um pilar de estacionamento? Substitua apenas o tambor externo mantendo o centro e o tambor interno. Precisa de um novo acabamento após danos sofridos em um dia de pista? Os componentes individuais podem ser desmontados, reparados ou substituídos e depois remontados. Essa possibilidade de reconstrução transforma rodas de três peças de itens descartáveis em investimentos de longo prazo.

Compensações Sinceras a Considerar

A construção em três peças não é universalmente superior. Compreender suas limitações ajuda você a determinar se essa arquitetura atende às suas necessidades específicas:

- Peso aumentado - Os parafusos de grau aeroespacial e o material adicional necessário para fixação acrescentam massa. Espere que rodas de três peças pesem 10-20% mais do que designs monobloco equivalentes

- Requisitos de manutenção de vedação - A junção entre as seções do aro requer vedações de silicone ou anéis O para aplicações com pneus sem câmara. Essas vedações podem se deteriorar ao longo do tempo, potencialmente causando vazamentos lentos de ar

- Necessidades de inspeção de componentes - Os elementos de fixação exigem verificação periódica de torque, especialmente após ciclos térmicos provocados por condução agressiva ou acúmulo de calor nos freios

- Custos mais elevados de fabricação - Mais componentes, mais operações de usinagem, mais mão de obra de montagem e hardware premium contribuem todos para preços mais altos

- Complexidade na avaliação de danos - Danos por impacto podem afetar múltiplos componentes, complicando as decisões de reparo

Aplicações ideais para construção de três peças

Dadas essas características, rodas forjadas em três peças se destacam em cenários específicos onde suas vantagens superam as desvantagens:

- Carros de exposição que exigem ajuste preciso - Quando o seu projeto exige especificações exatas para uma posição perfeitamente alinhada, a construção em três peças oferece resultados com precisão milimétrica que rodas convencionais não conseguem igualar

- Colecionadores que desejam rodas recondicionáveis - Entusiastas de carros clássicos e colecionadores valorizam a possibilidade de restaurar em vez de substituir. A disponibilidade de componentes individuais significa que essas rodas podem ser mantidas indefinidamente

- Entusiastas que podem mudar de plataforma veicular - Pretende transferir o seu investimento para um futuro projeto? Rodas em três peças podem potencialmente ser reconfiguradas com diferentes especificações de centro para novas aplicações

- Projetos personalizados de caminhões e SUVs - Rodas forjadas para caminhões frequentemente requerem larguras e offsets extremos. A construção em três peças torna viáveis especificações como rodas forjadas 24x14, sem os custos proibitivos de ferramentas personalizadas

- Configurações rotativas de exposição e rua - Alguns entusiastas mantêm vários conjuntos de rodas, permitindo mudanças rápidas entre bordas profundas prontas para exposição e configurações mais práticas para uso diário

A decisão entre os tipos de construção depende, em última instância, das suas prioridades. Condutores focados em pista geralmente preferem a vantagem de peso e a simplicidade estrutural do monobloco. Condutores diários costumam valorizar a flexibilidade das rodas de duas peças com requisitos reduzidos de manutenção. Construtores de carros de exposição e entusiastas de personalização consideram o potencial ilimitado de configuração das rodas de três peças um atrativo que justifica a maior complexidade e custo.

Entre designs totalmente forjados de múltiplas peças e alternativas fundidas convencionais, existe outra categoria: métodos híbridos de construção que combinam princípios de forjamento e fundição para atingir diferentes níveis de desempenho e custo.

Alternativas de Fluxo Formado e Rotativamente Forjadas

E se você quiser um desempenho superior ao dos aros fundidos, mas os aros forjados completos extrapolarem muito o seu orçamento? É aí que entram os métodos híbridos de construção. Aros flow formed, aros rotary forged e tecnologias semelhantes ocupam uma posição intermediária entre a fundição tradicional e a forja completa, oferecendo características aprimoradas a preços mais acessíveis.

Aqui está a distinção essencial que você precisa entender: apesar de termos de marketing como "flow forged wheels" ou "rotary forged", estes não são aros forjados verdadeiros. Eles começam como componentes fundidos. No entanto, o processamento adicional ao qual são submetidos realmente melhora suas propriedades metalúrgicas para além do que a fundição convencional consegue atingir.

O Processo Flow-Forming Desvendado

Imagine uma roda de oleiro, mas em vez de argila e mãos suaves, você tem alumínio aquecido e potentes rolos hidráulicos. Essa imagem mental captura a essência da conformação por fluxo, uma técnica de fabricação relativamente nova que surgiu mais recentemente em comparação com os métodos tradicionais de fundição e forjamento.

O processo funciona da seguinte maneira:

- Etapa 1: Fundir a peça bruta - Os fabricantes começam com uma roda de alumínio fundida sob baixa pressão, normalmente com uma seção de lateral mais espessa que o normal

- Etapa 2: Aquecer a lateral - A roda fundida é montada em uma máquina giratória especializada, e a seção da lateral é aquecida para tornar o alumínio maleável

- Etapa 3: Aplicar pressão de laminação - Rols hidráulicos pressionam contra a lateral giratória, esticando e comprimindo o material simultaneamente

- Etapa 4: Formar a forma final - Os rolos afinam progressivamente a lateral enquanto a alongam, alcançando a largura e o perfil desejados

De acordo com pesquisa sobre formação por fluxo , este processo estende a estrutura granular do metal longitudinalmente, aumentando significativamente sua resistência e durabilidade. Os efeitos compressivos dos rolos fazem com que os grãos do material se alinhem durante o processamento, semelhante ao que ocorre durante uma forjagem real.

Mas aqui está a realidade metalúrgica que materiais promocionais muitas vezes ocultam: apenas a seção do barril sofre essa transformação. O centro da roda, incluindo as palhetas e a área de montagem do cubo, permanece em alumínio fundido, com sua estrutura granular original intacta. Você obtém propriedades semelhantes às forjadas no barril, onde o pneu é montado, enquanto o centro mantém as características da fundição.

Essa natureza híbrida explica por que as rodas de formação por fluxo custam significativamente menos que as alternativas totalmente forjadas. As prensas de forjamento caras e a usinagem extensiva necessárias para a construção monobloco são substituídas por uma operação de laminação rotativa mais econômica, aplicada a partir de um ponto inicial fundido.

Onde os híbridos se encaixam no espectro de construção

Então, onde as rodas flowform realmente se encaixam na hierarquia de desempenho? Considere-as ocupando um valioso espaço intermediário. De acordo com análises do setor, as rodas flow formed são 15% a 25% mais leves do que as rodas fundidas equivalentes, com maior resistência ao choque e capacidade de carga superior graças à seção comprimida da lateral.

A terminologia pode causar confusão. Você encontrará nomes como:

- Formados por fluxo - A descrição técnica mais precisa

- Rotary Forged - Um termo de marketing que alguns fabricantes usam para enfatizar o processo de rotação e compressão

- Forjado em Fluxo - Outra variação de marketing que sugere propriedades semelhantes às forjadas

- Spun forged - Mais um termo que descreve o mesmo processo básico

Conforme observado por especialistas em fabricação de rodas , quando você ouve nomes como "rotary forged", vale a pena verificar cuidadosamente como a roda é realmente fabricada. Provavelmente é um termo de marketing que uma empresa adotou para suas rodas flow-formed, indicando maior resistência, ainda que elas não sejam absolutamente forjadas.

Essa distinção é importante quando você está avaliando opções de rodas flow formed versus forjadas para sua aplicação específica. Ambas oferecem benefícios reais de desempenho, mas a construção subjacente e as características resultantes diferem significativamente.

| Característica | Flow Formed / Rotacionalmente Forjada | Totalmente Forjada (Monobloco) |

|---|---|---|

| Material de partida | Pré-forma de alumínio fundido | Billete sólido de alumínio forjado |

| Estrutura de Grãos do Aro | Comprimida e alinhada (semelhante à forjada) | Totalmente forjada em toda a extensão |

| Estrutura de Grãos do Centro | Permanece fundida (porosidade potencial) | Totalmente forjado (sem porosidade) |

| Redução de peso vs fundido | 15-25% mais leve | 25-30% mais leve |

| Melhoria de resistência | Significativa no barril; nível de fundido no centro | Máxima em toda a roda |

| Complexidade de Fabricação | Moderada (fundida + operação de calandragem) | Alta (prensa de forjamento + extenso CNC) |

| Custo Relativo | Média (mais que fundida, menos que forjada) | Preços premium |

| Aplicação Ideal | Desempenho em rua, uso ocasional em pista | Motorsport, demandas máximas de desempenho |

Para muitos entusiastas, rodas rotativas forjadas representam um compromisso inteligente. Você obtém melhorias mensuráveis em peso, resistência e desempenho em comparação com rodas fundidas padrão, sem o aumento significativo de custo do forjamento completo. Participantes de dias de pista que não competem profissionalmente, veículos preparados para desempenho em rua e condutores diários que buscam rodas aprimoradas frequentemente encontram nas rodas flow forming o ponto ideal.

No entanto, quando a máxima resistência, o peso mínimo e a consistência estrutural completa são mais importantes, a construção totalmente forjada permanece a escolha definitiva. Equipes de corrida profissionais, carros dedicados à pista e entusiastas que exigem desempenho absoluto ainda optam por rodas verdadeiramente forjadas por bons motivos.

Com todos esses tipos de construção agora definidos, como eles se comparam realmente quando colocados lado a lado nos fatores que mais importam para o seu projeto?

Comparando Tipos de Construção Forjada Lado a Lado

Agora você explorou individualmente cada tipo diferente de rodas na categoria forjada. Mas, ao tomar uma decisão de compra, compará-las diretamente revela qual método de construção está alinhado com suas prioridades específicas. Essa análise lado a lado elimina a linguagem mercadológica e oferece a comparação honesta de que você precisa.

Ao comparar rodas de alumínio e rodas de liga leve em conversas gerais, as pessoas frequentemente confundem os termos. Aqui vai uma rápida clarificação: rodas de alumínio e rodas de liga leve descrevem a mesma coisa, pois as ligas utilizadas nas rodas são à base de alumínio. A verdadeira diferença de desempenho não está na terminologia entre rodas de alumínio ou de liga leve, mas na forma como essa liga de alumínio é fabricada e montada. É aí que o tipo de construção se torna o fator determinante.

Características de Desempenho por Tipo de Construção

Como os diferentes tipos de rodas realmente se comportam quando levados ao limite? Compreender a integridade estrutural, eficiência de peso e resistência ao impacto nos designs monobloco, de duas peças e de três peças ajuda você a associar a construção à aplicação.

Integridade Estrutural

A construção monobloco oferece a mais alta integridade estrutural porque a tensão se transfere perfeitamente por meio de uma única peça contínua de material forjado. De acordo com Performance Plus Tire , a construção em peça única cria uma integridade estrutural excepcional que suporta tensões extremas e requisitos rigorosos de carga. Não existem juntas, fixadores ou costuras que possam se tornar pontos potenciais de falha.

Rodas forjadas em duas peças mantêm aproximadamente 2,5 vezes a resistência de alternativas fundidas. Os modelos soldados em duas peças se aproximam da integridade monobloco, já que a solda cria ligação molecular entre os componentes. As versões parafusadas introduzem hardware que exige manutenção adequada de torque, mas ainda assim superam significativamente a construção fundida.

Rodas de três peças, embora ainda muito mais resistentes que as opções fundidas, introduzem o maior número de pontos de tensão potencial através da sua montagem dependente de componentes mecânicos. Os 30-35 fixadores que conectam os componentes devem manter especificações adequadas de torque para preservar a integridade estrutural sob cargas dinâmicas.

Eficiência Peso

A redução de peso impacta diretamente a aceleração, a resposta da frenagem e a precisão na condução. Cada tipo de construção atinge metas diferentes de peso:

- Monobloco - Alcança o peso mais leve possível, já que nenhum componente de fixação adiciona massa. Os fabricantes podem remover material em qualquer lugar sem comprometer as conexões dos componentes

- - Dois pedaços. - Normalmente pesa 1-2 libras a mais por roda do que designs equivalentes monobloco, devido aos componentes de união e requisitos de material nos pontos de conexão

- Três peças - Apresenta o maior acréscimo de peso, normalmente 10-20% mais pesado que os equivalentes monobloco devido à extensa utilização de componentes e materiais mais espessos nos locais de fixação

Todos os tipos de construção de rodas na categoria forjada ainda oferecem uma economia substancial de peso em comparação com as alternativas fundidas. De acordo com dados do setor, rodas forjadas são aproximadamente 25-30% mais leves do que rodas fundidas de mesmo tamanho, independentemente do método de construção.

Resistência ao impacto

A forma como as rodas respondem a impactos de buracos, guias e detritos na estrada varia conforme o tipo de construção. Rodas monobloco distribuem as forças de impacto por toda a estrutura unificada, tornando-as altamente resistentes a danos localizados. No entanto, impactos severos que causam danos frequentemente afetam toda a roda.

Os designs multipeça podem realmente oferecer vantagens em situações de impacto. Conforme observado pela Vivid Racing, danos em componentes individuais podem potencialmente ser reparados sem a necessidade de substituir toda a roda. Um impacto contra o meio-fio que danifique o aro externo deixa a seção central e o aro interno intactos e reutilizáveis.

Análise Custo-Benefício para Cada Categoria

Entender pelo que você está realmente pagando ajuda a justificar o investimento em qualquer tipo de construção de rodas forjadas. Vamos analisar para onde seu dinheiro vai e quais retornos você pode esperar.

Proposta de Valor Monobloco

Rodas forjadas monobloco de nível de entrada normalmente começam em torno de $2.095 por conjunto, com preços individuais aumentando conforme o tamanho: 17 polegadas ao preço base, aumentando para 18 polegadas ($2.150), 19 polegadas ($2.250), 20 polegadas ($2.295) e além. Marcas premium têm preços significativamente mais altos, com conjuntos da HRE Performance Wheels variando entre $6.000 e $15.000.

O que justifica esse investimento?

- Máxima relação resistência-peso disponível na construção de rodas

- Zero requisitos de manutenção além do serviço normal dos pneus

- Vida útil potencial mais longa devido à estrutura unificada

- Melhor estabilidade térmica sob condições exigentes de calor dos freios

Proposta de Valor de Duas Peças

A construção em duas peças entra no mercado por volta de $1.100 por roda, ocupando uma posição intermediária entre os preços de monobloco e de três peças. O design modular significa que você está investindo tanto em desempenho quanto em facilidade prática de manutenção.

A vantagem de custo a longo prazo torna-se evidente quando ocorre algum dano. Substituir uma seção danificada da borda geralmente custa entre $400 e $800, comparado a mais de $2.000 para a substituição completa de uma roda monobloco. Para veículos em ambientes urbanos com maior risco de danos aos meios-fios, essa vantagem de manutenção pode compensar o investimento inicial ao longo de vários anos de posse.

Proposta de Valor de Três Peças

As rodas forjadas em três peças têm preços premium a partir de cerca de $1.680 por roda, com custos aumentando rapidamente conforme o tamanho, complexidade do acabamento e prestígio da marca. Conjuntos completos de fabricantes premium como a HRE podem variar entre $8.000 e $20.000.

Você está pagando pela máxima flexibilidade:

- Combinações praticamente ilimitadas de largura, offset e backspacing

- Capacidade de substituição em nível de componente

- Reconfiguração potencial para diferentes veículos ou especificações

- Refinamento individual sem substituir rodas inteiras

Comparação Completa: Todos os Tipos de Construção

Esta tabela abrangente consolida os fatores principais de todos os tipos de construção de rodas forjadas, fornecendo uma referência única para tomada de decisão:

| Fator | Monobloco (Uma Peça) | Duas Peças Forjada | Três Peças Forjada |

|---|---|---|---|

| Faixa de peso típica | Mais leve; 25-30% menos que equivalente fundido | 1-2 lbs a mais que monobloco por roda | 10-20% mais pesado que o monobloco |

| Força estrutural | Máximo; aproximadamente 3 vezes mais resistente que o fundido | Aproximadamente 2,5 vezes mais resistente que o fundido | Aproximadamente 2 vezes mais resistente que o fundido |

| Flexibilidade de personalização | Limitado às ferramentas disponíveis; menos opções de offset | Moderado; offsets variados mediante seleção do cano | Máximo; combinações praticamente ilimitadas |

| Facilidade de Reparo | Difícil; danos geralmente exigem substituição completa | Moderado; substituição do cano possível em modelos com parafusos | Excelente; componentes individuais substituíveis |

| Requisitos de manutenção | Mínima; nenhum hardware para inspecionar | Baixa a moderada; versões com parafusos precisam de verificação de torque | Mais alta; inspeção periódica do hardware e verificação de vedações |

| Nível Relativo de Custo | $2.095+ por entrada de conjunto; prêmio de $6.000-$15.000 | $1.100+ por roda; conjuntos com prêmio de $2.800-$6.500 | $1.680+ por roda; conjuntos com prêmio de $8.000-$20.000 |

| Casos de utilização ideais | Carros de pista, motociclismo, desempenho máximo na rua | Desempenho em estrada, uso diário, construções equilibradas | Carros de exposição, colecionadores, requisitos extremos de encaixe |

| Opções de acabamento | Acabamento único por roda como padrão | Duas cores possíveis (centro versus corpo) | Acabamento em três zonas; opções de destaque em componentes |

| Valor a longo prazo | Maior durabilidade; menores custos contínuos | Equilibrado; a substituição de componentes reduz o custo total de propriedade | Reconstrutível; potencial reconfiguração para veículos futuros |

Cada tipo de construção de rodas forjadas se destaca em cenários específicos. Não existe uma opção universalmente "melhor"—apenas a combinação certa para suas prioridades, aplicação e orçamento.

Esta análise neutra revela por que o monobloco domina nas aplicações esportivas, enquanto a construção em três peças atrai construtores de carros de exposição e entusiastas de stance. Os modelos em duas peças ocupam o equilíbrio prático que atende ao maior número de condutores diários voltados para desempenho.

Com esses diferentes tipos de rodas agora claramente comparados, o próximo passo é associar o tipo de construção certo à sua aplicação específica do veículo e aos requisitos de condução.

Associando Tipos de Construção à Sua Aplicação

Você já viu as especificações e comparações. Agora surge a pergunta prática: qual tipo de construção de rodas forjadas realmente combina com o seu veículo? A resposta depende inteiramente da forma como você utilizará seu carro, caminhão ou veículo de desempenho. Escolher o tipo errado de construção não apenas desperdiça dinheiro — pode comprometer a segurança, piorar a dirigibilidade ou deixá-lo com rodas que não resistem à aplicação pretendida.

Quando entusiastas perguntam qual é melhor, rodas de liga leve ou forjadas, muitas vezes estão deixando passar a questão mais profunda. Todas as rodas forjadas superam as alternativas fundidas em relação resistência-peso. Mas dentro da categoria forjada, adequar o tipo de construção à aplicação determina se você está maximizando essa vantagem ou pagando preços premium por características que nunca utilizará.

Vamos analisar a decisão examinando como cada tipo de construção se comporta em cenários do mundo real que você possa enfrentar.

Aplicações em Pista e Competição

Quando milissegundos importam e o fracasso não é uma opção, por que a construção monobloco domina o automobilismo profissional? A resposta reside em dois fatores inegociáveis: peso e previsibilidade.

As rodas forjadas são mais leves do que as rodas fundidas? Absolutamente — cerca de 25-30% na maioria das comparações. Mas as rodas forjadas monobloco também são as mais leves dentro da própria categoria forjada, já que nenhum hardware de fixação acrescenta massa. De acordo com Pesquisa da Performance Plus Tire , as rodas forjadas podem proporcionar tempos de volta 0,3-0,4 segundos mais rápidos, mesmo em pistas pequenas, devido à redução da massa rotativa, o que melhora a aceleração, frenagem e resposta de direção.

A previsibilidade estrutural é igualmente importante para uso em competições. As rodas monobloco comportam-se de maneira consistente sob ciclos repetidos de estresse, pois não possuem componentes montados que possam se deslocar, afrouxar ou desenvolver micro-movimentos. Quando você está levando um veículo ao seu limite absoluto curva após curva, precisa de rodas que respondam de forma idêntica na volta 50 como na volta 1.

Critérios de decisão para pista e competição:

- Sensibilidade ao peso - Se você está buscando tempos por volta, cada grama de redução de peso não suspenso se traduz em ganhos mensuráveis de desempenho

- Tolerância ao Ciclo Térmico - A exposição repetida ao calor intenso proveniente de frenagens agressivas exige uma construção unificada que não desenvolva problemas de afrouxamento de componentes

- Consistência Estrutural - Sem juntas ou fixadores, não há variáveis que possam afetar o equilíbrio de dirigibilidade durante uma sessão

- Filosofia de substituição - Competidores sérios frequentemente substituem as rodas em vez de repará-las após impactos significativos; a menor capacidade de reparo do monobloco torna-se irrelevante

- Prioridade no orçamento - Construções focadas na pista normalmente destinam um orçamento maior a componentes de desempenho; o preço premium do monobloco alinha-se com essa estrutura de prioridades

Para carros dedicados a pistas, veículos preparados para ataque de tempo e aplicações de corrida profissional, a construção monobloco continua sendo a escolha mais indicada. As características que a tornam menos prática para uso urbano — opções limitadas de offset, reparo difícil, preço premium — simplesmente não importam quando o desempenho absoluto é o único critério.

Considerações para Dirigibilidade Diária e Desempenho Urbano

Seu carro do dia a dia enfrenta desafios que veículos de pista nunca encontram. Buracos na estrada. Meios-fios em garagens. Meses entre rodízios de pneus. Zonas de obras. O ocasional manobrista que trata suas rodas como equipamento alugado. Essas realidades alteram significativamente o cálculo sobre o tipo de construção adequado.

As rodas de alumínio fundido são suficientemente resistentes para uso diário? Para veículos puramente originais conduzidos com cautela, rodas fundidas padrão têm desempenho adequado. Mas quando se pergunta se rodas de alumínio fundido oferecem durabilidade comparável à das forjadas para uso urbano com foco em desempenho, a resposta se torna mais sutil.

A construção forjada em duas peças geralmente oferece o equilíbrio ideal para aplicações de desempenho urbano. Você obtém a resistência do material forjado — aproximadamente 2,5 vezes mais forte que as alternativas fundidas — combinada com vantagens práticas de manutenção que importam ao longo dos anos de posse.

Critérios de decisão para uso diário e desempenho urbano:

- Resistência a buracos - A construção forjada suporta impactos que trincariam rodas fundidas, mas designs multipeça permitem que componentes danificados sejam substituídos em vez de descartar rodas inteiras

- Probabilidade de dano em guias - A condução urbana aumenta o risco de danos estéticos; a construção em duas peças com parafusos permite a substituição do aro por uma fração do custo total da roda

- Compromisso com manutenção - Considere seus hábitos reais de manutenção; rodas multipeça com parafusos exigem inspeção periódica dos componentes, algo que designs monobloco não necessitam

- Posse a longo prazo - Se você mantiver veículos por muitos anos, a possibilidade de manutenção em duas peças pode reduzir o custo total de propriedade, apesar do investimento inicial mais alto

- Relação desempenho-praticidade - Você deseja uma redução significativa de peso e melhorias na resistência sem os requisitos de manutenção da construção em três peças

A questão de saber se rodas forjadas são mais leves exige contexto aqui. Sim, as rodas forjadas economizam peso considerável em comparação com as alternativas fundidas. Mas para uso urbano, a diferença de 0,5 a 1 quilo por roda entre a construção monobloco e a de duas peças raramente cria diferenças perceptíveis de desempenho. A vantagem em termos de manutenção dos modelos de duas peças normalmente supera essa pequena penalidade de peso para veículos usados na rua.

Carros de Exposição e Construções Personalizadas

Quando você está construindo um carro para exposição ou buscando uma configuração agressiva de stance, as prioridades mudam completamente. A precisão no encaixe torna-se fundamental. O impacto visual importa. A capacidade de atingir especificações exatas que nenhuma roda pronta oferece passa a orientar todo o processo de seleção das rodas.

É aqui que a construção em três peças justifica seu preço premium. Como mencionado em da indústria , rodas forjadas oferecem uma ampla gama de opções de personalização que elevam a aparência do veículo — e a construção em três peças maximiza essa vantagem por meio de sua filosofia de design modular.

Critérios de decisão para carros de exposição e construções personalizadas:

- Requisitos de encaixe - Se a sua montagem exigir combinações específicas de largura, offset e backspacing que rodas padrão não oferecem, a construção em três peças fornece especificações praticamente ilimitadas

- Personalização visual - Opções separadas de acabamento para centros, barris internos e barris externos criam possibilidades visuais indisponíveis com outros tipos de construção

- Valor da capacidade de reconstrução - Carros de exposição frequentemente passam por múltiplos ciclos de refinimento; a substituição e o refinimento de componentes individuais reduzem os custos a longo prazo

- Flexibilidade futura - Pretende transferir as rodas para uma construção futura? Os modelos em três peças podem potencialmente ser reconfigurados com diferentes especificações de cubo

- Estética dos componentes - Os parafusos visíveis ao redor das rodas em três peças tornam-se um elemento de design; alguns construtores desejam especificamente essa aparência mecânica

As desvantagens da construção em três peças — aumento de peso, requisitos de manutenção e maior custo — tornam-se aceitáveis quando o objetivo principal é alcançar especificações difíceis de encontrar e manter a viabilidade de serviço a longo prazo.

Consequências do uso inadequado de tipos de construção

O que realmente acontece quando você escolhe o tipo de construção errado para sua aplicação? Compreender essas consequências ajuda a reforçar a importância da adequação correta.

Monobloco em um carro do dia a dia em más condições de estrada: Você obtém resistência máxima, mas nenhuma facilidade de manutenção. O impacto contra o meio-fio, que custaria US$ 400–800 para reparar em uma roda de duas peças, agora exige mais de US$ 2.000 para substituição completa. A roda tem um excelente desempenho, mas os custos de propriedade aumentam cada vez que a condução urbana causa mais um dano.

Três peças em um carro de pista sério: Você está carregando peso extra proveniente de componentes que oferecem flexibilidade de personalização que você nunca utilizará. Mais criticamente, os múltiplos parafusos exigem verificação de torque, essencial devido às variações térmicas durante dias de pista — o que adiciona uma carga de manutenção que a construção monobloco elimina completamente.

Duas peças em um carro de exposição que exige especificações extremas: As combinações de offset e largura disponíveis nos catálogos de rodas de duas peças podem não atingir exatamente suas metas de encaixe. Você compromete a posição que imaginou porque escolheu um tipo de construção que não atende aos seus requisitos reais.

Rodas forjadas de qualquer tipo para veículos urbanos puramente convencionais: Você está pagando preços premium por vantagens de desempenho que nunca utilizará. A tecnologia padrão de rodas fundidas, embora inferior em termos absolutos, muitas vezes oferece um serviço adequado para veículos que nunca ultrapassam as velocidades permitidas em estradas ou enfrentam cargas significativas.

As rodas mais leves para aplicações de desempenho automotivo nem sempre são as ideais para todos os carros. Combine o tipo de construção com o uso real, e não com o uso desejado.

Seja você buscando tempos mais rápidos nas voltas, construindo uma máquina impressionante para exposições ou simplesmente querendo melhor desempenho no seu carro do dia a dia, a seleção do tipo de construção determina se o seu investimento em rodas forjadas alcança seu potencial. O processo de fabricação dessas rodas também é igualmente importante de compreender — ele revela por que a construção forjada tem preços premium e como a qualidade varia entre os fabricantes.

Dentro do Processo de Fabricação de Rodas Forjadas

Já se perguntou como são feitas as rodas forjadas? A jornada desde o tarugo bruto de alumínio até a roda final de alto desempenho envolve máquinas especializadas, controle preciso de temperatura e verificação de qualidade que justificam o preço premium. Compreender esse processo de fabricação revela por que a construção forjada oferece desempenho superior — e ajuda você a avaliar as alegações de qualidade dos fabricantes.

Diferentemente dos métodos de fundição de rodas, nos quais o alumínio fundido simplesmente preenche um molde, o forjamento de rodas de alumínio submete o metal sólido a forças extremas que transformam fundamentalmente sua estrutura interna. Essa técnica de conformação metálica cria a densidade e o alinhamento da granulação que distinguem as rodas forjadas de todos os outros métodos de fabricação.

Do Tarugo de Alumínio ao Componente de Precisão

A jornada de fabricação começa com tarugos cilíndricos de alumínio, normalmente pesando entre 40 e 80 libras, dependendo das especificações finais da roda. Esses blocos sólidos de liga de alumínio 6061 servem como material bruto para a forja de rodas que eventualmente suportarão o seu veículo.

Etapa de Pré-aquecimento

Antes de qualquer prensagem, os tarugos devem atingir temperaturas precisas que tornem o alumínio maleável sem derretê-lo. De acordo com as especificações do processo de forjamento, o material é aquecido a temperaturas tipicamente entre 400°C e 480°C (750°F a 900°F) para obter características ideais de fluidez metálica.

A uniformidade da temperatura é crítica nesta etapa. Um aquecimento irregular cria gradientes térmicos dentro do tarugo, causando inconsistência no material e potenciais defeitos na roda acabada. Fabricantes de qualidade utilizam sensores de temperatura calibrados ou termômetros infravermelhos para verificar o aquecimento uniforme em todo o tarugo antes de prosseguir.

As matrizes de forjamento precisam ser pré-aquecidas para evitar choque térmico quando o tarugo aquecido entra em contato com elas. Essa preparação das matrizes garante um fluxo uniforme do material durante a operação de prensagem e evita resfriamento prematuro que possa comprometer a qualidade do forjamento.

A Operação de Prensagem

É aqui que o forjamento de rodas diverge drasticamente do fundição convencional. De acordo com dados de fabricação da Rusch Wheels, os forjamentos de rodas são produzidos utilizando prensas que aplicam uma pressão extrema de 12.000 toneladas — enquanto MP Wheels utiliza uma prensa de 10.000 toneladas para suas rodas forjadas de magnésio. Essas forças enormes comprimem o tarugo de alumínio em uma estrutura densa e refinada, impossível de ser obtida por qualquer outro método de conformação metálica.

O que acontece durante a prensagem?

- Verificação do alinhamento da matriz - O alinhamento preciso evita imprecisões dimensionais ou acabamento superficial irregular, o que comprometeria a roda finalizada

- Monitorização da pressão - A carga da prensa é continuamente monitorizada para garantir que permaneça dentro das faixas especificadas; pressão excessiva ou insuficiente causa deformação da peça ou preenchimento incompleto da matriz

- Inspeção do fluxo de material - Verificações visuais ou com auxílio de máquinas confirmam o correto fluxo de material em todas as áreas da cavidade da matriz, identificando possíveis problemas como preenchimentos incompletos ou fechamentos a frio

- Verificação inicial da geometria - Após a prensagem, a peça bruta da roda passa por inspeção visual para verificar a forma correta, incluindo perfil da borda, dimensões do cubo e simetria geral

Esta operação de prensagem elimina as vazões e pontos fracos que aparecem nas rodas fundidas. O resultado é o que são feitas as rodas quando o desempenho é essencial: alumínio denso, homogêneo, com estrutura de grãos alinhada ao longo de toda a peça.

Remoção de Rebarba e Aparagem

A forja produz material excedente chamado "rebarba" nas bordas do tarugo da roda. De acordo com as especificações de controle de qualidade, a remoção da rebarba deve ser feita de forma limpa, sem deixar irregularidades ou danos na peça. Ferramentas de corte de precisão removem esse material excedente mantendo a precisão dimensional em superfícies críticas.

Após o corte, a inspeção dimensional verifica se as medidas do cubo, furo e aro estão dentro das tolerâncias especificadas. A inspeção do acabamento superficial identifica eventuais imperfeições, como rebarbas ou bordas ásperas, que possam interferir no desempenho da roda ou na montagem do pneu.

Etapas de Tratamento Térmico e Usinagem

O tarugo prensado da roda entra agora no tratamento térmico — o processo que transforma um bom alumínio em material excepcional para rodas por meio da designação de revenimento T6, que você já viu em rodas forjadas de qualidade.

Processo de Tratamento Térmico T6

De acordo com as especificações industriais de fabricação, após a prensagem, as peças forjadas passam por tratamento térmico T6 para criar uma estrutura granular de alta integridade e multidirecional. Este tratamento envolve duas fases distintas:

Tratamento térmico de solubilização aquece o alumínio a temperaturas elevadas, permitindo que o magnésio e o silício dentro da liga se dissolvam em uma solução sólida supersaturada. A roda é então rapidamente temperada — resfriada rapidamente para manter esses elementos em seu estado dissolvido.

Envelhecimento controlado ocorre em seguida, no qual a roda é mantida em temperaturas elevadas específicas por períodos de tempo precisos. Isso faz com que os elementos de liga dissolvidos se precipitem de forma que aumenta drasticamente a resistência ao escoamento, dureza e tenacidade, sem adicionar peso desnecessário.

De acordo com os protocolos de qualidade de tratamento térmico, termopares monitoram a precisão da temperatura durante todo este processo. Testes de dureza pelos métodos Rockwell ou Vickers verificam se a dureza final da roda atende às especificações. A inspeção da microestrutura por meio de análise metalográfica confirma a uniformidade e a ausência de defeitos como trincas ou fases indesejadas de material.

Máquinas de corte de ferro

A forja tratada termicamente já apresenta forma aproximada de uma roda, mas as dimensões finais e detalhes do design exigem usinagem de precisão. De acordo com a Rusch Wheels, sua fábrica opera 11 máquinas CNC especificamente para a produção de rodas forjadas — tornos que alcançam alta concentricidade em superfícies cilíndricas, e centros de usinagem com alta rigidez e velocidade do fuso, proporcionando superfícies acabadas mais lisas.

O processo de usinagem desenrola-se em etapas:

- Usinagem do design da face - Centros de usinagem esculpem os padrões dos raios, criando o design visual que distingue cada modelo de roda

- Usinagem da parte traseira - Após girar a roda em 180 graus, bolsos de alívio são usinados na parte traseira, removendo peso sempre que possível

- Precisão do cubo e furo - Superfícies críticas de montagem são usinadas com especificações exatas para adequada fixação no veículo

- Acabamento do perfil da borda - As superfícies de montagem da taloa do pneu recebem usinagem final para assentamento correto do pneu

De acordo com padrões de Qualidade na Fabricação , o uso de máquinas CNC de alta qualidade alcança as maiores tolerâncias enquanto minimiza defeitos superficiais nas peças forjadas. O modelo CAD de cada roda é programado utilizando software de manufatura por computador (CAM) para gerar o G-Code que orienta os percursos precisos das ferramentas.

Acabamento Manual e Revestimento

A usinagem de precisão deixa bordas que exigem atenção humana. De acordo com as práticas da indústria, cada seção usinada passa por múltiplas etapas de rebarbação, limagem manual, brunimento e polimento antes da preparação para revestimento. Os artesãos esculpem cada perfil até a perfeição — cada borda recebe atenção cuidadosa antes do acabamento final.

O processo de revestimento segue um protocolo de várias etapas. Fabricantes de qualidade utilizam processos combinados de tinta líquida e revestimento em pó: revestimento em pó seguido de cura, depois revestimento com tinta e cura, seguido então por revestimento transparente em pó e cura final — três ciclos completos de revestimento e cura para máxima durabilidade e aparência.

Controle de Qualidade: Por Que Justifica o Preço Premium

Cada etapa descrita acima inclui procedimentos de verificação que distinguem rodas forjadas de qualidade de produtos inferiores. Compreender essas medidas de controle de qualidade ajuda você a avaliar a credibilidade do fabricante.

Inspeção Não Destrutiva (IND)

De acordo com os protocolos de inspeção, ensaios não destrutivos detectam defeitos internos que poderiam afetar o desempenho da roda:

- Teste ultrassônico (UT) - Utiliza ondas ultrassônicas para detectar trincas internas ou porosidade invisíveis à inspeção visual

- Ensaio por Partículas Magnéticas (MPT) - Identifica trincas superficiais e subsuperficiais que afetam a integridade estrutural

- Ensaio por Líquido Penetrante (PT) - Destaca trincas ou falhas superficiais visíveis através da penetração de corante

- Inspeção por Raios X ou Radiográfica - Para máxima sensibilidade, o teste por raios X detecta defeitos internos ocultos

Verificação Dimensional

As rodas finais passam por medições completas utilizando Máquinas de Medição por Coordenadas (CMM), paquímetros de precisão e micrômetros. De acordo com as especificações de qualidade da Rusch Wheels, o desalinhamento — a medida da redondez de uma roda em rotação — é a medição mais crítica. As rodas são verificadas conforme os padrões internacionais de qualidade SAE-J e JWL para confirmar que todas as dimensões estão dentro das tolerâncias.

Teste de desempenho

De acordo com os protocolos de validação de engenharia, cada projeto de roda passa por testes físicos em conformidade com as normas SAE, JWL, VIA e TUV. O software de Análise por Elementos Finitos (FEA) simula testes de curva, radial e de impacto específicos para cada aplicação veicular antes do início da produção.

Este rigoroso quadro de controle de qualidade explica por que fabricantes respeitáveis de rodas forjadas investem significativamente em infraestrutura de testes. Empresas que mantêm certificações como a IATF 16949 — o padrão de gestão da qualidade para produção automotiva — demonstram compromisso com essas normas de verificação. Por exemplo, especialistas em forjamento a quente de precisão como Shaoyi (Ningbo) Tecnologia Metal aplicam protocolos semelhantes de controle de qualidade certificados pela IATF 16949 a braços de suspensão automotiva e eixos de transmissão, demonstrando como os mesmos princípios metalúrgicos e normas de verificação regem componentes forjados de alto desempenho em toda a indústria automotiva.

O processo de fabricação que produz rodas forjadas envolve temperaturas superiores a 1000°C, pressões que atingem 12.000 toneladas e protocolos de verificação de qualidade compatíveis com os padrões aeroespaciais. Isso explica tanto o preço premium quanto as características superiores de desempenho.

Compreender como as rodas forjadas são fabricadas fornece contexto para avaliar fabricantes e tomar decisões de compra informadas. A seção final aborda como identificar indicadores de qualidade e selecionar o tipo de construção certo para suas necessidades específicas de montagem.

Selecionando a Construção Correta de Roda Forjada

Você explorou a ciência por trás do forjamento, examinou as características de cada tipo de construção e associou aplicações a designs específicos. Agora chegou a etapa prática: comprar rodas forjadas sem cair em exageros publicitários ou comprometer a qualidade. Seja você procurando as melhores rodas forjadas para uso em pista ou buscando rodas forjadas acessíveis que ofereçam valor real, este guia de compra ajuda você a navegar no mercado com confiança.

Ao comparar rodas forjadas e rodas de liga leve em discussões gerais, lembre-se de que todas as rodas forjadas são de liga de alumínio — a diferença está no método de fabricação, não no material base. Isso esclarece um ponto comum de confusão: as rodas forjadas são de alumínio? Sim, absolutamente. A vantagem de desempenho vem da forma como essa liga de alumínio é processada, e não de materiais exóticos.

A questão entre rodas de liga leve e forjadas diz respeito, em última instância, a saber se o alumínio foi fundido (derramado em estado líquido em moldes) ou forjado (comprimido a partir de tarugos sólidos sob pressão extrema). Ambos utilizam ligas de alumínio; o forjamento simplesmente cria propriedades materiais superiores por meio de processamento mecânico, em vez de depender das características naturais de resfriamento da fundição.

Avaliando Indicadores de Qualidade

Como distinguir marcas legítimas de rodas forjadas de empresas que fazem afirmações exageradas? Certificações, normas de teste e documentação de materiais fornecem verificação objetiva da qualidade, ultrapassando a linguagem mercadológica.

Certificações essenciais a verificar

De acordo com normas de Certificação Industrial , fabricantes reputados de rodas forjadas devem manter várias certificações-chave:

- ISO 9001 - O padrão global para sistemas de gestão da qualidade, garantindo processos consistentes de controle de qualidade desde o projeto até a inspeção

- JWL e JWL-T - Normas japonesas para rodas de liga leve que confirmam requisitos de segurança e qualidade; amplamente aceitas em todo o mundo apesar de sua origem japonesa

- Certificação VIA - Testes independentes de terceiros da Vehicle Inspection Association do Japão, fornecendo verificação adicional além das alegações do fabricante

- Certificação TÜV - Altamente considerada nos mercados europeus, indicando conformidade rigorosa com testes de qualidade e segurança

- IATF 16949 - O padrão da indústria automotiva para gestão da qualidade que abrange todo o processo produtivo, com foco na melhoria contínua e prevenção de defeitos

A certificação IATF 16949 merece atenção especial. Este padrão, mantido por especialistas em forjamento automotivo como Shaoyi (Ningbo) Tecnologia Metal , indica que um fabricante opera sob sistemas de qualidade especificamente projetados para componentes automotivos. Quando uma empresa de forjamento mantém essa certificação para produtos como braços de suspensão e eixos de transmissão, está demonstrando a mesma expertise metalúrgica e protocolos de verificação de qualidade exigidos pela fabricação premium de rodas.

Normas e Documentação de Testes

Além das certificações, solicite evidências de testes reais realizados nos projetos das rodas. De acordo com orientações para compra de rodas, rodas forjadas autênticas devem vir acompanhadas de certificados de forjamento que mostrem a tonelagem da prensa e registros de tratamento térmico. Fabricantes que não conseguem fornecer relatórios de testes metalúrgicos ou resultados de inspeção por raios-X podem não estar oferecendo construção genuinamente forjada.

A documentação essencial de testes inclui:

- Resultados de testes de impacto - Verifica o desempenho da roda sob condições simuladas de buracos ou colisões com guias de calçada

- Dados de teste de fadiga - Confirma a durabilidade a longo prazo sob ciclos repetidos de estresse

- Teste de carga radial - Garante que as rodas suportem cargas especificadas sem deformação

- Verificação de fadiga em curvas - Testa a integridade estrutural sob forças laterais experimentadas durante condução agressiva

De acordo com os protocolos de avaliação de qualidade, ao realizar esses testes, os fabricantes podem garantir a integridade estrutural e a segurança de suas rodas, proporcionando aos clientes a confiança de que estão investindo em produtos confiáveis.

Considerações sobre a Cadeia de Suprimentos

Para projetos personalizados de rodas ou compras em grande escala, a localização do fabricante afeta os prazos de entrega e os custos logísticos. Parceiros especializados em forjaria próximos a grandes hubs de transporte marítimo, como o Porto de Ningbo, podem otimizar significativamente o processo de aquisição. Empresas como Shaoyi Metal Technology , localizadas próximo a este porto estratégico, demonstram como a posição geográfica combinada com capacidades de fabricação certificadas permite uma entrega eficiente de componentes automotivos forjados com precisão em nível global.

Tomando sua Decisão sobre o Tipo de Construção

Com os indicadores de qualidade compreendidos, a etapa final envolve associar sistematicamente o tipo de construção às suas necessidades específicas. Esse modelo de decisão evita incompatibilidades onerosas entre as características da roda e os casos reais de uso.

- Defina sua aplicação principal - Seja honesto quanto à forma como você realmente usará o veículo, e não como gostaria de usá-lo. Construções voltadas para pista priorizam características diferentes das destinadas ao uso diário. Carros de exposição têm requisitos únicos em comparação com veículos de desempenho para fins de semana. Sua aplicação determina quais compromissos no tipo de construção são mais relevantes.

- Estabeleça os parâmetros do orçamento - De acordo com a análise de preços de mercado, espere patamares realistas de preço para rodas forjadas autênticas: conjuntos monobloco de entrada começam em torno de $2.095, rodas bipartidas de nível intermediário partem de aproximadamente $1.100 por roda, e a construção tripartida premium exige $1.680 ou mais por roda. Considere custos de longo prazo, incluindo possíveis reparos, manutenção e substituição de componentes.

- Determinar os requisitos de encaixe - Combinações padrão de offset e largura funcionam com construção monobloco ou em duas peças. Especificações extremas que exigem personalização precisa em milímetros geralmente requerem construção em três peças. De acordo com as orientações de encaixe, verifique sempre o ajuste usando um configurador digital antes da compra e confirme a folga mínima do freio com os modelos do fabricante.

- Avaliar o compromisso com manutenção - Rodas monobloco exigem pouca atenção contínua além da manutenção normal dos pneus. Modelos em duas peças parafusados precisam de verificação periódica de torque. A construção em três peças exige inspeção regular dos componentes e possivelmente manutenção das vedações. Escolha o tipo de construção de acordo com seus hábitos realistas de manutenção.

- Verificar as credenciais do fabricante - Solicite documentação de certificação, resultados de testes e especificações dos materiais antes da compra. Fabricantes que não puderem ou não quiserem fornecer essa documentação podem não entregar os níveis de qualidade anunciados. Procure por certificações ISO 9001, JWL, VIA e, idealmente, IATF 16949 como indicadores de qualidade.

Equívocos comuns de compradores esclarecidos

A linguagem de marketing e as alegações da concorrência perpetuam vários equívocos que levam a decisões de compra inadequadas. Compreender esses pontos ajuda você a avaliar rodas de forma objetiva.

"Forjado rotativo" e "forjado por fluxo" são rodas forjadas verdadeiras

Como estabelecido anteriormente, esses termos descrevem um processo híbrido de fabricação em que centros de rodas fundidas recebem um tratamento no aro que melhora suas propriedades. Eles não são construídos totalmente por forjamento. A seção do aro atinge características semelhantes às de forjamento, mas o centro permanece em alumínio fundido. Oferecem melhorias de desempenho legítimas em relação à fundição padrão e a um custo menor que o forjamento verdadeiro — mas não são equivalentes a rodas totalmente forjadas.

"Rodas forjadas baratas" oferecem o mesmo desempenho que as opções premium

As diferenças de preço nas rodas forjadas refletem variações reais de qualidade. De acordo com pesquisas entre compradores, quem opta por orçamento reduzido frequentemente se arrepende de pular a instalação profissional e ignorar a verificação de qualidade. Preços suspeitamente baixos muitas vezes indicam cortes nos materiais, no tratamento térmico ou na verificação de testes. Rodas forjadas acessíveis existem, mas as opções mais baratas raramente oferecem desempenho genuinamente forjado.

"Todas as rodas forjadas são intercambiáveis independentemente da marca"

Diferentes marcas de rodas forjadas mantêm padrões de qualidade, protocolos de teste e especificações de materiais distintos. De acordo com orientações de verificação , solicite ao fabricante o certificado de forjamento mostrando a tonelagem da prensa e os registros de tratamento térmico. Rodas forjadas autênticas possuem fluxo contínuo de grãos visível sob ampliação e não apresentam linhas de junção de fundição. Evite vendedores que não conseguem fornecer relatórios metalúrgicos de testes.

o tipo de construção não importa se a roda é forjada

Este artigo demonstrou amplamente que o tipo de construção determina a flexibilidade de personalização, a facilidade de manutenção, os requisitos de serviço e as características de peso. A construção monobloco, em duas peças e em três peças atende de forma ideal a diferentes aplicações. Escolher com base apenas na designação "forjada", sem considerar o tipo de construção, leva a expectativas inadequadas.

rodas forjadas são apenas para carros de corrida

De acordo com análise de aplicação, rodas forjadas oferecem benefícios mensuráveis também para veículos do dia a dia: melhoria na eficiência de combustível (aproximadamente 0,5 a 1 MPG a mais em veículos não elétricos), resposta de direção aprimorada e durabilidade superior contra danos causados por irregularidades da estrada. Elas são justificadas para veículos com potência acima de 300 cavalos ou que transportam cargas significativas, onde a redução da massa rotacional melhora diretamente a eficiência e o controle.

As melhores rodas forjadas para o seu veículo são aquelas que correspondem à sua aplicação real, orçamento e compromisso com manutenção — não necessariamente a opção mais cara ou mais leve disponível.

Com este entendimento abrangente dos tipos de construção de rodas forjadas, indicadores de qualidade e critérios práticos de seleção, você está preparado para tomar decisões informadas que geram valor duradouro. Seja você construindo um carro dedicado à pista, um veículo show de chamada atenção ou um carro do dia a dia que oferece desempenho acima da média, combinar o tipo certo de construção forjada com seus requisitos específicos garante que o seu investimento renda dividendos a cada vez que você dirigir.

Perguntas Frequentes Sobre Tipos de Construção de Rodas Forjadas

1. Qual é o melhor tipo de construção de roda?

As rodas forjadas monobloco são consideradas o auge para aplicações de desempenho devido à sua superior relação resistência-peso e integridade estrutural. São aproximadamente 25-30% mais leves do que as rodas fundidas e até 3 vezes mais resistentes. No entanto, a construção 'melhor' depende da sua aplicação — o monobloco destaca-se no uso em pista, a construção de duas peças oferece desempenho equilibrado com facilidade de manutenção para veículos do dia a dia, e a de três peças proporciona máxima personalização para carros de exposição e requisitos únicos de encaixe.

2. As rodas OEM são fundidas ou forjadas?

A maioria das rodas OEM de fábrica é de alumínio fundido. Rodas forjadas normalmente aparecem apenas em versões de alto desempenho ou veículos de luxo, onde os fabricantes justificam o custo premium. Por exemplo, os modelos completos M da BMW frequentemente possuem rodas forjadas, enquanto as versões padrão utilizam construção fundida. Você pode verificar a construção específica da sua roda por meio das especificações do fabricante ou documentação de materiais.

3. Qual é a diferença entre rodas forjadas e rodas formadas por fluxo?

As rodas totalmente forjadas são usinadas inteiramente a partir de blocos sólidos de alumínio comprimidos sob uma pressão de 8.000 a 12.000 toneladas, criando uma estrutura cristalina superior em toda a peça. As rodas flow formed (formadas por fluxo) começam como peças de alumínio fundido, sendo que apenas a seção da lateral é aquecida e esticada sob rolos, atingindo propriedades semelhantes às do forjamento nessa área, enquanto o centro permanece fundido. As rodas flow formed têm custo menor e oferecem uma redução de peso de 15-25% em comparação com as fundidas, mas as rodas totalmente forjadas proporcionam uma redução de peso de 25-30% com consistência estrutural completa.

4. Vale a pena o custo adicional das rodas forjadas?

As rodas forjadas justificam seu preço premium para veículos com mais de 300 cavalos de potência, construções voltadas para pista ou aplicações que exigem desempenho máximo. Elas oferecem benefícios mensuráveis, incluindo tempos de volta 0,3-0,4 segundos mais rápidos devido ao menor peso não suspenso, maior eficiência de combustível de 0,5-1 MPG, resposta de freio aprimorada e durabilidade significativamente maior contra danos causados por irregularidades na estrada. Para veículos de série usados exclusivamente em trajetos urbanos e conduzidos com cautela, rodas fundidas padrão podem oferecer um serviço adequado a um custo menor.

5. É possível reparar rodas forjadas danificadas?

A reparabilidade depende do tipo de construção. Rodas forjadas monobloco são difíceis de reparar—danos significativos geralmente exigem substituição completa. Designs de duas peças com parafusos permitem a substituição do aro por US$ 400–800 em vez de US$ 2.000+ para substituição completa da roda. A construção de três peças oferece a melhor reparabilidade, com componentes individuais — centro, aro interno ou aro externo — substituíveis independentemente. Isso torna as rodas de três peças ideais para entusiastas que valorizam a capacidade de reconstrução a longo prazo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —