Seu Checklist de Peças Internas Forjadas do Motor Antes do Primeiro Teste no Dinamômetro

Entendendo os Componentes Internos Forjados e Por Que Sua Montagem Precisa Deles

Você já definiu seus objetivos de potência, calculou a pressão de sobrealimentação e sonhou com o primeiro teste no dinamômetro. Mas há uma pergunta insistente que o mantém acordado à noite: os componentes internos do seu motor realmente resistirão ao esforço intenso que você pretende submetê-lo? Essa preocupação é totalmente justificada — porque os componentes internos originais possuem limites bem reais, que podem transformar sua montagem dos sonhos em um caro monte de metal retificado.

É aí que uma lista de verificação adequada de peças internas forjadas para motor se torna sua melhor aliada. Antes de montar qualquer coisa ou entregar seu suado dinheiro, você precisa saber exatamente o que procurar e verificar. Diferentemente de guias vagos que evitam o assunto, este artigo oferece um formato real de lista de verificação, pronta para impressão, que você pode levar ao seu fornecedor ou oficina mecânica.

Por Que os Componentes Internos de Fábrica Têm Limites de Potência

Pistões e bielas de fábrica são projetados para uma única finalidade: produção confiável e economicamente viável. Os fabricantes utilizam componentes fundidos porque são mais baratos de produzir em larga escala. O processo de fundição envolve despejar alumínio ou aço derretido em um molde e deixá-lo esfriar. Embora isso funcione perfeitamente bem para níveis de potência de fábrica, peças fundidas contêm pequenas bolhas de ar e impurezas que se tornam pontos fracos críticos sob estresse extremo.

Considere um motor LS de fábrica como exemplo prático. De acordo com PowerNation , pistões e bielas fundidos de fábrica em um LS1 ou LS3 normalmente suportam cerca de 500-550 cavalos-vapor com afinação adequada. Ultrapassar esse limite com indução forçada rapidamente resulta em pistões derretidos e bielas entortadas. Os componentes internos do motor simplesmente não foram projetados para esse tipo de esforço térmico e mecânico.

A Vantagem dos Componentes Forjados Explicada

O que são componentes forjados e por que eles são importantes? O significado de componentes forjados resume-se ao método de fabricação. Em vez de derramar metal líquido em moldes, os componentes forjados começam como blocos sólidos de metal comprimidos sob pressão extrema. Esse processo alinha uniformemente a estrutura cristalina ao longo do material, eliminando os pontos fracos presentes em peças fundidas.

Os benefícios dos pistões e bielas forjados incluem:

- Resistência e durabilidade superiores sob altas cargas e regimes elevados

- Maior resistência ao calor, detonação e pré-ignição

- Dimensões mais precisas e tolerâncias mais rigorosas

- Capacidade de executar paredes mais finas para redução de peso

Quando você instala componentes forjados de qualidade, não está apenas atualizando peças — está adquirindo tranquilidade. O mesmo motor LS que atingia no máximo 550 cavalos com componentes originais pode subitamente suportar mais de 800 cavalos com pistões e bielas forjados.

A transformação interna do motor é drástica. As bielas forjadas apresentam uma estrutura de grãos uniforme que minimiza defeitos internos, enquanto os pistões forjados absorvem calor e cargas de choque que destruiriam alternativas fundidas. Seja você planejando um carro turboalimentado para uso urbano ou um motor de corrida de alto regime, os componentes internos forjados fornecem a base para potência confiável.

Agora que você entende por que os componentes forjados são importantes, vamos analisar as classes específicas de materiais, pontos de verificação e considerações de compatibilidade que você precisará verificar antes de realizar sua compra.

Classes de Material e Seleção de Ligas para Máxima Resistência

Compreender por que os componentes forjados internos são importantes é apenas metade da batalha. A verdadeira questão é: quais materiais você deve especificar ao construir seu motor forjado? Nem todos os componentes forjados são iguais. A liga que você escolhe afeta diretamente a resistência, o comportamento térmico e quanto tempo sua montagem rotativa sobreviverá sob condições extremas. Vamos analisar as principais classes de materiais para que você possa tomar decisões de compra informadas, em vez de confiar no marketing exagerado.

Classes de Aço para Virabrequins e Bielas

Ao procurar componentes de alto desempenho para motores, como virabrequins e bielas, você encontrará duas ligas de aço predominantes: 4340 e 300M. Ambos são aços de ultra-alta resistência, confiáveis em aplicações de automobilismo e aeroespaciais, mas apresentam desempenhos muito diferentes sob condições extremas.

aço 4340 é uma liga de níquel-cromo-molibdênio que há décadas atua como padrão na indústria. De acordo com KingTec Racing , o 4340 oferece uma combinação bem equilibrada de resistência, flexibilidade e custo-benefício. Sua resistência à tração típica varia entre 1080-1250 MPa, com limite de escoamento em torno de 900 MPa. Para construções destinadas a 500-700 cavalos-vapor, o 4340 continua sendo o ponto ideal — acessível, confiável e suficientemente forte para a maioria das condições reais.

aço 300M toma a fórmula comprovada do 4340 e a eleva com adições de silício e vanádio. Originalmente desenvolvido para trem de pouso de aeronaves, o 300M oferece resistência à tração entre 1900-2050 MPa e limite de escoamento em torno de 1850 MPa. Isso o torna ideal para motores de arrancada com mais de 1.000 cavalos-vapor, motores para corridas de resistência e motores naturalmente aspirados de alta rotação acima de 9.000 RPM.

Aqui está a diferença principal: o 4340 mantém a resistência até aproximadamente 400°C, enquanto o 300M atua de forma confiável em temperaturas ligeiramente superiores, cerca de 450°C. Essa vantagem térmica torna-se crítica em aplicações turboalimentadas ou superalimentadas, onde picos de calor são frequentes. No entanto, o 300M tem um preço mais elevado e requer tratamento térmico especializado para atingir todo o seu potencial.

Seleção da Liga do Pistão por Nível de Potência

A função dos pistões vai além de simplesmente transferir a força da combustão para o virabrequim — eles precisam suportar temperaturas superiores a 1.000°F, ao mesmo tempo que resistem à detonação e à expansão térmica. Ao comparar pistões forjados com pistões fundidos, a escolha do material torna-se ainda mais crítica em construções forjadas.

Duas ligas de alumínio dominam o mercado de pistões de alto desempenho: 4032 e 2618. De acordo com Mountune USA , embora ambas possam ser intercambiáveis em algumas aplicações, suas características de desempenho diferem significativamente.

liga 4032 é um alumínio com alto teor de silício (12%) e baixa expansão. Pistões feitos com esta liga podem ser instalados com folga menor entre pistão e cilindro, resultando em operação mais silenciosa e melhor vedação dos anéis. É mais estável e mantém a integridade das canaletas dos anéis por ciclos de vida mais longos. No entanto, sua ductilidade reduzida o torna menos tolerante em aplicações esportivas com pressões extremas nos cilindros.

liga 2618 praticamente não contém silício, tornando-o significativamente mais maleável e mais adequado para aplicações de alta carga. De acordo com JE Pistons , o 2618 expande aproximadamente 15% mais que o 4032, exigindo maior folga entre pistão e parede. Isso significa que você ouvirá um "estalo do pistão" durante partidas a frio, mas a resistência excepcional da liga, resistência à fadiga e capacidade de suportar altas temperaturas tornam-na a escolha preferida para aplicações turboalimentadas, superalimentadas ou com uso de nitro.

| Material | Resistência à Tração | Limite Térmico | Taxa de Expansão | Otimização de Peso | Aplicação Ideal de Potência |

|---|---|---|---|---|---|

| aço 4340 | 1080-1250 MPa | ~400°C | Padrão | Moderado | construções street/track de 500-700 HP |

| aço 300M | 1900-2050 MPa | ~450°C | Padrão | Seção transversal mais leve possível | 1.000+ HP em esportes motorizados profissionais |

| alumínio 4032 | Alta dureza | Estabilidade excelente | Baixa expansão | Padrão | Atuação em rua, aumento moderado |

| alumínio 2618 | Alta ductilidade | Excelente Resistência ao Calor | 15% mais alto que o 4032 | Padrão | Alta pressão, óxido nitroso, aplicações para corrida |

Para a maioria das construções de atuação em rua e motores com pequenas melhorias, bielas 4340 combinadas com pistões 4032 oferecem excelente custo-benefício e confiabilidade. Para um motor forjado destinado a uso sério na pista ou aumentos substanciais de potência, optar por bielas 300M e pistões 2618 proporciona a margem de segurança necessária. Combine sua seleção de material com seus objetivos de potência, e você terá componentes internos que durarão muito além do seu primeiro teste no dinamômetro.

Com as classificações dos materiais definidas, o próximo passo é saber exatamente o que verificar antes de adquirir qualquer componente forjado — o que nos leva à lista de verificação prática que você estava procurando.

A Lista Completa de Verificação de Peças Forjadas

Você já selecionou os graus dos seus materiais e entende por que componentes forjados são importantes. Agora chegou a etapa crítica que separa montagens bem-sucedidas de falhas dispendiosas: verificar cada peça antes de instalá-la em um motor. Esta é a lista de verificação imprimível que você estava procurando — um guia de verificação componente por componente que garante que você esteja recebendo aquilo pelo qual pagou.

Nunca assuma que um componente forjado está correto simplesmente porque veio em uma embalagem com marca. Verifique certificações do material, correspondência de peso, acabamento superficial e precisão dimensional antes de instalar qualquer peça interna do motor. Um defeito ignorado pode destruir todo um conjunto rotativo.

Pontos de Verificação do Pistão

Os componentes do pistão do motor exigem inspeção minuciosa antes da instalação. De acordo com as Diretrizes de inspeção de motores Cat , o exame visual deve identificar padrões comuns de desgaste e indicadores de falha em múltiplos pontos de cada pistão. Veja o que verificar:

- Certificação de Material: Solicite documentação que confirme a especificação da liga (2618 ou 4032). Fabricantes reputados fornecem certificações de usina com verificação da composição química e propriedades mecânicas.

- Igualização de Peso: Todos os pistões de um conjunto devem ter peso igualizado dentro de 1-2 gramas. Peça ao seu fornecedor os pesos documentados — qualquer variação além desse intervalo cria desequilíbrio em altas rotações.

- Condição da Cabeça: Inspecione a cabeça do pistão quanto a marcas de usinagem, porosidade ou defeitos superficiais. A cúpula ou reentrância deve ter acabamento uniforme, sem vibração da ferramenta ou irregularidades.

- Precisão das Ranhuras para Anéis: As ranhuras para anéis devem ser cortadas com profundidades e larguras precisas. Use um segmento novo de anel para verificar a folga da ranhura — deve deslizar livremente sem folga excessiva.

- Acabamento do Furo do Pino: O furo do pino do pistão deve ter um acabamento liso e retificado. Verifique a presença de riscos, descoloração ou defeitos de usinagem que possam causar desgaste prematuro.

- Revestimento da Saia: Muitos pistões forjados possuem revestimentos antiaderentes nas saias. Verifique se o revestimento está uniformemente aplicado, sem áreas descascadas ou com lascas.

- Precisão Dimensional: Meça o diâmetro do pistão na saia utilizando um micrômetro. Compare as leituras com as especificações do fabricante — uma variação além de 0,0005" indica um problema de controle de qualidade.

Marcadores de Qualidade da Biela

As bielas transmitem forças enormes dos pistões para o virabrequim. Seja você utilizando projetos padrão em formato I ou bielas do tipo garfo e lâmina para aplicações em motores V, estes pontos de verificação são aplicáveis:

- Documentação do Material: Confirme a certificação em aço 4340 ou 300M com registros de tratamento térmico. A documentação deve incluir resultados de testes de resistência à tração, já que forjamentos em aço-liga podem atingir até 1000 N/mm² conforme normas das sociedades classificadoras .

- Igualização de Peso: O peso total da biela e o equilíbrio entre a extremidade maior e menor devem corresponder dentro de 1 grama ao longo do conjunto. Bielas desbalanceadas geram vibração que se amplifica em altas rotações.

- Inspeção da Haubagem: Examine a viga da biela quanto a rachaduras superficiais, sobreposições de forjamento ou defeitos de usinagem. Passe a unha ao longo de ambos os lados—qualquer irregularidade exige rejeição.

- Qualidade dos Parafusos: Verifique se parafusos ARP ou equivalentes estão incluídos com as especificações corretas de torque. Parafusos genéricos são uma fórmula para falha catastrófica.

- Circularidade do Furo da Extremidade Maior: A tampa da biela deve assentar perfeitamente. Com os parafusos apertados conforme especificação, meça o diâmetro do furo em múltiplas orientações—uma variação superior a 0,0002" indica usinagem inadequada.

- Buza da Extremidade Menor: Se equipada com buza de bronze, verifique o encaixe prensado adequado e o alinhamento do orifício de óleo. A buza deve ficar nivelada com a superfície da biela.

- Verificação de Jateamento: Bielas forjadas de qualidade passam por jateamento para resistência à fadiga. A superfície deve apresentar uma textura fosca uniforme—pontos brilhantes indicam áreas não tratadas.

Critérios de Inspeção do Virabrequim

O virabrequim é a espinha dorsal da sua montagem de peças internas do motor. Os padrões de classificação exigem testes abrangentes, incluindo exame ultrassônico, detecção de trincas e inspeção visual de filetes e furos de óleo. Antes de aceitar a entrega, verifique:

- Certificação de Material: Obtenha documentação que confirme o uso de aço forjado 4340 ou aço em barras com tratamento térmico adequado. Forjamentos de aço carbono-manganês devem apresentar resistência à tração entre 400-700 N/mm² para variantes normalizados/temperados.

- Acabamento dos Mancais: Os mancais principais e de biela devem ter rugosidade superficial entre 15-20 Ra (microinch). Mancal muito liso não retém a película de óleo; já um acabamento excessivamente rugoso causa desgaste nos rolamentos.

- Consistência do Raio dos Filetes: Os filetes do virabrequim (onde os mancais se encontram com os contrapesos) devem apresentar raios uniformes e transições suaves. Concentrações de tensão nessa região provocam falhas.

- Chanfro nos Furos de Óleo: As passagens de óleo devem ser adequadamente chanfradas e desbarbadas. Bordas vivas danificam os rolamentos e restringem o fluxo de óleo.

- Balanceamento dos Contrapesos: Solicite documentação que comprove que o virabrequim foi balanceado conforme o contrapeso especificado. A tolerância típica é de 1 a 2 gramas.

- Verificação dimensional: Os diâmetros dos mancais principais e das bielas devem corresponder às especificações dentro de 0,0005". A medição do curso confirma que você recebeu o virabrequim correto.

- Inspeção por partículas magnéticas: Para aplicações de alto desempenho, solicite documentação MPI que confirme a inexistência de trincas superficiais ou subsuperficiais.

Verificação de Fixadores e Componentes

Os componentes internos do motor são tão resistentes quanto os fixadores que os mantêm unidos. Não ignore esses itens críticos:

- Especificações dos Parafusos da Biela: Verifique se a classificação ARP ou equivalente corresponde à sua aplicação. Parafusos ARP 2000 padrão atendem à maioria das montagens; L19 ou Custom Age 625+ são indicados para aplicações extremas.

- Qualidade dos Estudos Principais: Os estudos principais devem ser acompanhados de certificação do material e das especificações corretas de torque/alongamento.

- Classe dos Estudos da Cabeçote: Confirme o comprimento dos parafusos e a profundidade de engate da rosca compatíveis com sua bloco e conjunto de cabeçote.

- Lubrificante Adequado: Os fixadores devem incluir lubrificante de montagem especificado pelo fabricante. Pasta de molibdênio e ARP Ultra-Torque proporcionam valores diferentes de alongamento.

- Condição das Roscas: Inspecione todas as roscas quanto a danos, roscas cruzadas ou cortes incompletos. Deslize uma porca manualmente — qualquer resistência indica um problema.

Imprima esta lista de verificação e leve-a ao seu fornecedor ou oficina mecânica. Documente cada medição e certificação antes que qualquer componente seja instalado no seu bloco. Esse processo de verificação leva tempo, mas é infinitamente mais barato do que reconstruir um motor danificado.

Agora que você sabe o que verificar, surge a próxima pergunta: em qual nível de potência você realmente precisa de componentes forjados? Vamos estabelecer os limites que determinam quando a atualização se torna obrigatória e não opcional.

Diretrizes de Limite de Potência para Diferentes Objetivos de Montagem

Você já verificou suas peças e entende os graus de material — mas aqui está a pergunta de um milhão de dólares: você realmente precisa de componentes forjados para a sua montagem? A resposta não é universal. O que os turbocompressores fazem a um motor projetado para funcionamento aspirado naturalmente? Eles multiplicam as tensões exponencialmente. Um motor de 400 cavalos aspirado naturalmente sofre cargas fundamentalmente diferentes de uma configuração turboalimentada de 400 cavalos operando com 15 psi de pressão.

Compreender esses limites antes de gastar dinheiro em kits de turbocompressor ou upgrades internos evita dois erros caros: subdimensionar um motor que se danifica no dinamômetro, ou superdimensionar um carro de rua com componentes de corrida que ele não necessita.

Limites de Potência para Motores Aspirados Naturalmente

Construções com admissão natural são as mais tolerantes quando se trata de componentes originais. Sem a indução forçada amplificando as pressões nos cilindros, você tem mais margem antes que os componentes falhem. No entanto, "mais margem" não significa ilimitada — especialmente à medida que o regime motor aumenta.

De acordo com ZZPerformance , componentes originais em várias plataformas suportam limites específicos de potência antes de surgirem problemas. Os motores 3800 L67 e L32 superalimentados suportam mais de 500 cv nas rodas com modificações adequadas, enquanto o L26 com admissão natural só é confiável até cerca de 400 cv nas rodas antes que as bielas se tornem o ponto fraco. O Ecotec 2.0L LSJ suporta entre 400 e 450 cv nas rodas com componentes originais, mas o LE5 2.4L (2008+) entorta bielas mesmo com potências médias-altas na casa dos 200 cv nas rodas, sob certas condições.

O padrão torna-se claro: componentes originais na maioria dos motores modernos sobrevivem até aproximadamente 75-100% acima da potência de fábrica antes que a fadiga se torne uma preocupação. Leve um motor com admissão natural a 150% da potência original, e cada aceleração será um jogo de azar.

Fatores-chave que reduzem sua margem de segurança em motores NA incluem:

- Operação Sustentada em Altas Rotações: O uso em pista acima de 7.000 RPM aumenta drasticamente a tensão nas bielas e pistões

- Perfis agressivos de comando de válvulas: Maior abertura das válvulas cria cargas adicionais no trem de válvulas

- Injeção de óxido nitroso: Mesmo kits de 75-shot elevam a pressão no cilindro além do que muitas bielas originais suportam

- Idade e quilometragem do motor: Ciclos de fadiga se acumulam — um motor com 150.000 km tem menos margem do que um motor novo

Requisitos de Admissão Forçada

É aqui que as coisas ficam sérias. Ao aprender como instalar um turbo ou um soprador em aplicações de motor pequeno bloco 350 Chevy, a pressão de sobrealimentação torna-se a variável crítica — mas números brutos de PSI sozinhos não contam toda a história.

De acordo com MotorTrend , o boost atua como um multiplicador de potência, e não como um indicador absoluto. A fórmula (cavalaria impulsionada = cavalaria aspirada normalmente × (pressão do boost em psi / 14,7 + 1)) demonstra que um motor 5.0L com 350 cv aspirado normalmente pode teoricamente dobrar para 700 cv com 14,7 psi de boost. Com 7,35 psi, você teria aproximadamente 525 cv—um aumento de 50%. No entanto, os mesmos 7,35 psi aplicados a um motor básico de 300 cv resultam apenas em 450 cv.

Isso é importante porque o quanto um turbo acrescenta em cv depende inteiramente do ponto inicial. Um kit turbo 5vz-fe em um V6 Toyota 3.4L original pode adicionar de 80 a 100 cavalos-vapor com um boost moderado. Mas aplicar os mesmos níveis de boost em um motor preparado com curso alongado pode gerar mais de 200 cavalos-vapor adicionais—com tensão proporcionalmente maior em todos os componentes.

Testes da MotorTrend demonstraram isso de forma marcante:

- Motor 5.0L original com 7 psi produziu 391 cv e 471 lb-ft de torque

- Motor 5.0L modificado com 7 psi produziu 601 cv e 570 lb-ft de torque

- motor 363 com curso alongado e 14 psi superou 1.000 cv—o dobro do motor original com o mesmo nível de boost

A conclusão? Quanto custa turboalimentar um carro corretamente inclui orçar componentes internos compatíveis com seus objetivos de potência. Aplicar pressão elevada em componentes originais é uma falsa economia.

Referência Universal de Potência e Limite de Turbo

A tabela a seguir fornece uma estrutura universal para determinar quando componentes internos forjados se tornam necessários. Esses limites aplicam-se à maioria das plataformas modernas de quatro cilindros e V8, embora você deva sempre verificar os limites específicos para a família do seu motor.

| Tipo de Configuração | Nível de Potência (WHP) | Aumentar a pressão | Viabilidade de Componentes Internos Originais | Atualizações Recomendadas |

|---|---|---|---|---|

| Rua aspirado | Abaixo de 350 | N/A | Geralmente seguro com ajuste adequado | Fixadores de qualidade, montagem equilibrada |

| Desempenho NA | 350-450 | N/A | Marginal—depende da família do motor | Pistões forjados recomendados |

| Corrida/Alta-RPM NA | 450+ | N/A | Não recomendado | Conjunto rotativo totalmente forjado |

| Turbo Leve | 300-400 | 5-8 psi | Aceitável para a maioria das plataformas | Pistões forjados, componentes ARP |

| Turbo Moderado | 400-550 | 8-14 psi | Alto risco de falha na biela | Pistões e bielas forjados como mínimo |

| Alta Pressão de Turbo | 550-750 | 14-22 psi | Falha garantida | Conjunto rotativo totalmente forjado, bloco reforçado |

| Pressão Extrema de Turbo | 750+ | 22+ psi | Destruição imediata | Tudo em alumínio forjado/blocagem com camisas |

| Nitreto (dose de 75-150) | +75-150 CV | N/A | As bielas originais normalmente falham primeiro | Bielas forjadas obrigatórias, pistões recomendados |

| Nitreto (dose de 200+) | +200+ CV | N/A | Risco catastrófico | Conjunto giratório totalmente forjado obrigatório |

O Ponto Decisivo dos 400 CV

O consenso da indústria estabelece 400 cavalos-vapor nas rodas como o limite crítico em que componentes forjados passam de "desejável" para "seguro essencial". De acordo com a MAPerformance, pistões forjados são ideais para construções de potência moderada na faixa de 400 a 600 CV, com designs Stage 2 apresentando saias encurtadas e reforços maiores no pino do punho para aplicações de alta potência e alto impulso.

Abaixo de 400 cv nas rodas, a maioria dos conjuntos rotativos originais bem conservados sobrevive com afinação adequada e modificações complementares de qualidade. Acima de 400 cv nas rodas — especialmente com turbocompressão ou nitro — você está arriscando seu motor em componentes nunca projetados para tais cargas.

A abordagem inteligente? Construa para o seu nível de potência desejado mais uma margem de segurança de 20%. Se você pretende atingir 500 cv nas rodas, escolha componentes classificados para 600+. Essa margem leva em conta eventos de detonação, sessões agressivas de afinação e a inevitável mentalidade de "só mais uma aceleração", que coloca os motores em risco.

Com os limites de potência estabelecidos, a próxima consideração crítica é garantir que seus componentes forjados funcionem corretamente em conjunto — porque peças incompatíveis geram problemas que nenhuma quantidade de resistência do material pode superar.

Compatibilidade de Componentes e Especificações de Folgas

Você selecionou os materiais certos e verificou que suas peças atendem aos padrões de qualidade. Mas aqui está uma verdade que pega muitos construtores de surpresa: componentes perfeitamente fabricados ainda podem destruir um motor se forem incompatíveis ou instalados com folgas incorretas. Seja você trabalhando com um bloco de ferro versus bloco de alumínio, uma troca de virabrequim stroker 283, ou montando um bloco completo 5.7 Vortec do zero, entender como esses componentes interagem determina se seu motor irá prosperar ou falhar.

O motor de combustão interna é um ecossistema onde cada dimensão afeta outra. Se errar os folgas, você terá pistões travados na partida ou casquilhos danificados sob carga. Vamos analisar as especificações críticas que você precisa antes de iniciar a montagem.

Fundamentos da Correspondência de Componentes

De acordo com Diamond Racing , o interior de um motor é um ecossistema instável onde cada componente afeta diretamente outro. O comprimento da biela, a curso do virabrequim e a altura de compressão do pistão são três variáveis que devem funcionar perfeitamente em conjunto. Veja a relação fundamental que você precisa entender:

Altura do Bloco = ½ Curso + Comprimento da Biela + Altura do Pino

Como a altura do bloco é fixa (dentro de uma pequena margem disponível para retificação da face), alterar qualquer uma das variáveis força mudanças nas outras. Escolher um virabrequim com curso mais longo? Você precisará de bielas mais curtas ou pistões com altura de compressão reduzida para manter a folga adequada na face do bloco.

Considere as implicações práticas:

- Biela mais curta cria uma saída mais rápida do pistão do PMS, abrindo o volume do cilindro mais rapidamente para uma melhor resposta do acelerador — ideal para aplicações com frequente uso do acelerador

- Hastes de ligação mais longas normalmente exigem pistões mais curtos e leves, elevando o conjunto de anéis e reduzindo a massa reciprocante — preferido para construções aspiradas naturais de alto regime

- Haste de ligação tipo garfo e lâmina configurações em motores V exigem deslocamentos específicos dos pistões e larguras de munhão que devem coincidir precisamente

A prática geralmente aceita em construções de alto desempenho é zerar o bloco, onde a coroa do pistão fica exatamente alinhada com a superfície do cabeçote no PMS. Isso obriga a escolher a espessura adequada da junta do cabeçote comprimida para controlar a folga entre pistão e cabeça. A maioria das juntas de cabeçote de desempenho comprime entre 0,039 e 0,042 polegadas, e a folga mínima entre pistão e cabeça com hastes de ligação de aço é de 0,035 polegadas.

Ao pedir pistões, comunique ao seu fornecedor o comprimento da biela e a curso. Eles poderão calcular a altura de compressão necessária e verificar se a posição do conjunto de anéis não interferirá com os alívios das válvulas — uma consideração crítica que é fácil ignorar até ser tarde demais.

Especificações Críticas de Folga

Componentes forjados expandem-se diferentemente dos componentes fundidos sob calor, exigindo faixas específicas de folga que variam conforme a aplicação. De acordo com As diretrizes para pistões forjados da Summit Racing , a folga entre pistão e parede depende tanto do diâmetro do cilindro quanto da severidade da aplicação.

Faixas de Folga entre Pistão e Parede

Essas especificações aplicam-se a pistões forjados com cilindros adequadamente preparados usando pedras de retífica para alcançar o acabamento superficial correto:

- Admissão Natural para Uso Rua (diâmetro de 3,500" a 4,100"): 0,0025 a 0,0035 polegadas

- Admissão Natural para Uso Rua (diâmetro acima de 4,100"): .0035-.0045 polegadas

- Rua Nitro ou Supercharged (cilindro de 3,500"-4,100"): .0035-.0045 polegadas

- Rua Nitro ou Supercharged (cilindro de 4,100"+): .0045-.0055 polegadas

- Gasolina para Arrancada (cilindro de 3,500"-4,100"): .0040-.0060 polegadas

- Gasolina para Arrancada (cilindro de 4,100"+): .0050-.0070 polegadas

- Arrancada Supercharged ou Nitro (cilindro de 3,500"-4,100"): .0050-.0080 polegadas

- Arraste Supercharged ou Nitro (diâmetro acima de 4.100"): .0060-.0090 polegadas

Observe o padrão: aplicações com turbocompressor e nitro exigem folgas significativamente maiores para acomodar a expansão térmica sob cargas extremas de calor. Usar folgas típicas de veículos urbanos em um carro de arrancada com nitro é pedir para travar os pistões.

Especificações de Folga dos Rolamentos

De acordo com K1 Technologies , o padrão tradicional de folga nos rolamentos tem sido de 0,001 polegada de folga por polegada de diâmetro do munhão. Um munhão típico de biela de motor Chevy de pequeno porte com 2,200 polegadas exige aproximadamente 0,0022 polegadas de folga, sendo que muitos construtores adicionam 0,0005 polegadas como margem de segurança — totalizando 0,0027 polegadas.

Mas essa "regra prática" precisa ser ajustada conforme a aplicação:

- Rolamentos de Biela para Uso Urbano/Desempenho Leve: .0020-.0025 polegadas

- Rolamentos Principais para Uso Urbano/Desempenho Leve: .0020-.0025 polegadas

- Rolamentos de Biela para Pista/Fim de Semana: .0025-.0028 polegadas

- Rolamentos Principais Strip/Weekend Warrior: .0025-.0030 polegadas

- Rolamentos de Biela Full Race: .0028-.0032 polegadas

- Rolamentos Principais Full Race: .0030-.0035 polegadas

Por que aplicações de corrida utilizam folgas maiores? Maior fluxo de óleo. Folgas mais amplas permitem um volume maior de óleo passar pelo rolamento, ajudando a controlar as temperaturas durante operações prolongadas com alta carga. A desvantagem é a redução da capacidade de carga—o que tem menos importância quando você já planeja reconstruir o motor entre eventos.

O Equilíbrio das Folgas

A K1 Technologies enfatiza que a folga dos rolamentos torna-se um equilíbrio entre três fatores: capacidade de carga, volume de fluxo de óleo e temperatura localizada no rolamento. Folgas menores aumentam a capacidade de carga, distribuindo a força sobre uma superfície maior do rolamento—como raquetes de neve distribuindo o peso. Porém, folgas reduzidas restringem o fluxo de óleo, elevando a temperatura do rolamento.

Ao medir folgas, utilize um micrômetro com precisão de 0,0001 polegadas. Ajuste um relógio comparador de furo ao diâmetro do munhão e, em seguida, meça a folga do mancal na orientação vertical exata, com os parafusos apertados conforme a especificação. Sob carga, essa folga teórica de 0,001 polegada em cada lado se comprime até 0,0002 polegadas no lado carregado, enquanto o lado oposto abre para quase 0,002 polegadas — criando espaço para óleo novo a cada rotação.

Especificações de Folga das Anéis

A folga das pontas dos anéis é calculada utilizando um fator de folga multiplicado pelo diâmetro do cilindro. A Summit Racing fornece esses fatores para aplicações com pistões forjados:

- Rua, Admissão Natural: Diâmetro do Cilindro × 0,0040 (Exemplo: diâmetro de 4,000" = folga mínima de 0,016")

- Rua com Nós ou Supercharger: Diâmetro do Cilindro × 0,0050

- Arrancada a Gasolina: Diâmetro do Cilindro × 0,0040

- Arrancada com Supercharger ou Nós: Diâmetro do Cilindro × 0,0050

- Marinho Naturalmente Aspirado: Diâmetro do Cilindro × 0,0040

- Marinho Sobrealimentado: Diâmetro × 0,0045

Estas são folgas mínimas. Uma folga insuficiente nos anéis faz com que as extremidades dos anéis se juntem sob calor, potencialmente quebrando o anel ou riscando as paredes dos cilindros. Em caso de dúvida, opte pela especificação maior.

Obter essas folgas corretamente exige medição precisa e uma avaliação honesta da sua aplicação. Um carro de rua usado em dias ocasionais na pista precisa de especificações diferentes de um carro dedicado a arrancadas. Ajuste suas folgas ao uso real — não a metas aspiracionais de potência — e seus componentes forjados entregarão a confiabilidade pela qual você está pagando.

Com a compatibilidade e as folgas compreendidas, a próxima consideração é igualmente importante: as modificações complementares que sua construção com peças forjadas exige para sobreviver. Componentes internos aprimorados sem upgrades correspondentes no sistema de óleo, refrigeração e alimentação de combustível criam um cenário para falhas caras.

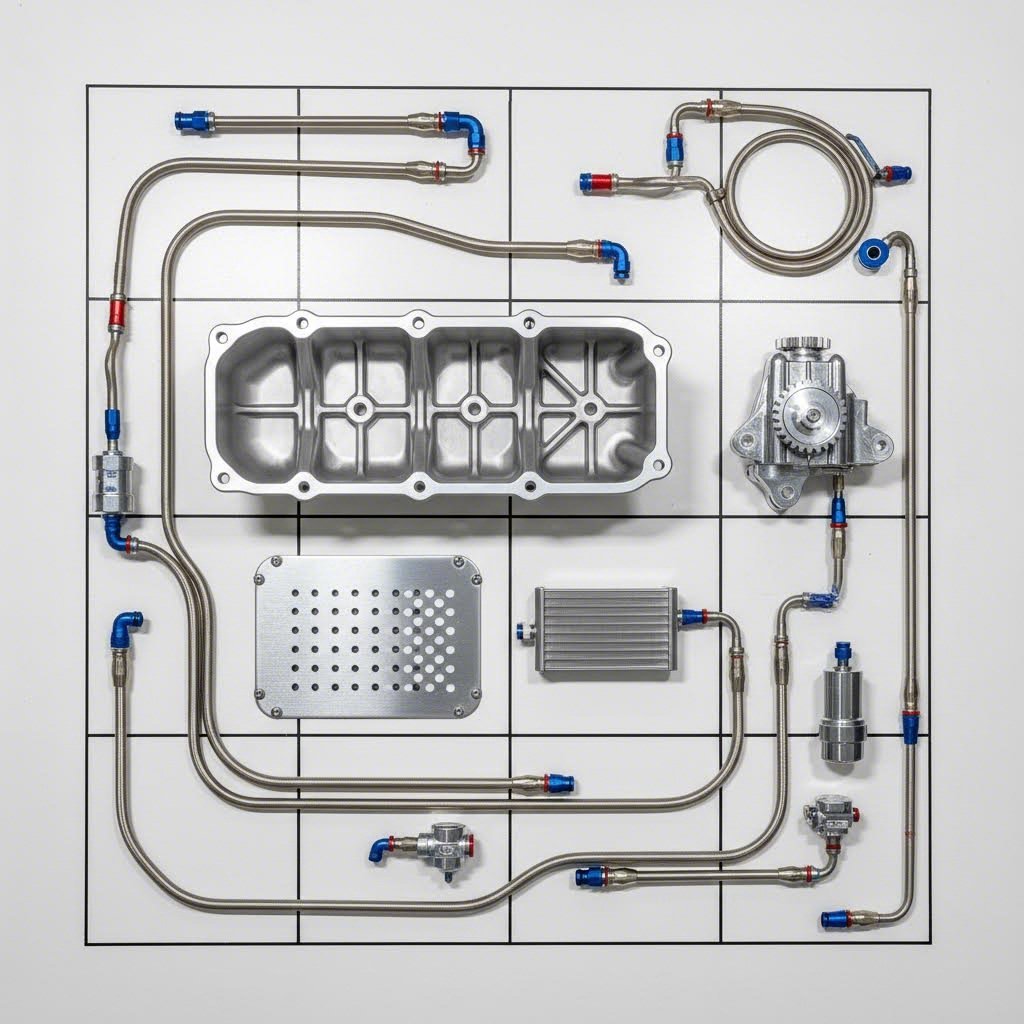

Modificações Complementares Que Sua Construção Forjada Requer

Aqui está uma verdade dolorosa que muitos construtores aprendem da maneira mais difícil: componentes internos forjados sozinhos não garantem durabilidade. Você pode instalar os pistões e bielas mais caros que o dinheiro pode comprar, mas sem as devidas modificações complementares no motor, esse investimento se tornará sucata metálica na sua primeira aceleração agressiva. O conjunto girante é tão forte quanto os sistemas que o alimentam e protegem.

Pense nisso desta forma: você instalaria um motor de 1.000 cavalos de potência em um carro com freios originais? A mesma lógica se aplica às atualizações do motor. Seu sistema de óleo, capacidade de refrigeração, fornecimento de combustível e qualidade dos parafusos devem todos acompanhar seus objetivos de potência. Vamos analisar, em ordem de prioridade, as modificações no motor que diferenciam construções bem-sucedidas de falhas catastróficas.

Atualizações do Sistema de Óleo para Motores com Componentes Forjados

De acordo com Revista Engine Builder , o sistema de lubrificação é sem dúvida o aspecto mais vital do motor. O óleo faz mais do que reduzir o atrito — ele lubrifica os mancais, refrigera pontos quentes e amortece superfícies sob alta carga. Sob forças G extremas, altas rotações e temperaturas elevadas, a falta de óleo, formação de espuma, aeragem e flutuações de pressão podem causar desastres se o sistema de lubrificação não for projetado com precisão.

Aqui está o ponto essencial: uma bomba de óleo fornece vazão, enquanto as folgas internas do motor determinam a pressão. Conforme discutido na seção de especificações de folga, construções com peças forjadas normalmente utilizam folgas maiores nos mancais para aumentar o fluxo volumétrico de óleo. Isso significa que sua bomba de óleo original pode não fornecer volume suficiente para manter uma pressão segura em altas rotações.

- Bomba de Óleo de Alta Vazão: Folgas amplas nos mancais ou características adicionais de lubrificação, como jatos de óleo para os pistões, exigem uma bomba de maior vazão. Uma bomba com vazão insuficiente resulta em baixa pressão e perda da lubrificação hidrodinâmica — a película de óleo que evita o contato metal com metal. Para a maioria das construções de pequenos blocos forjados, a atualização para uma bomba de alta vazão é obrigatória.

- Cárter com Defletores: O controle do óleo dentro do cárter é tão crítico quanto sua capacidade. Aplicações em corridas de circuito enfrentam forças laterais em todas as direções, enquanto arrancadas sofrem carga constante de aceleração. Defletores, portas-trampa e painéis direcionais mantêm o óleo ao redor da tubulação de sucção. Projetos de cárter em formato T aumentam o volume sem criar problemas de altura livre em relação ao solo — particularmente populares para escapamentos coletor duplo Chevy 350 e coletores longos para instalações de pequeno bloco 350 onde a profundidade do cárter é limitada.

- Prato Anti-respingo: De acordo com a Engine Builder Magazine, as bandejas de retenção removem o óleo do virabrequim em rotação e o redirecionam para o cárter, reduzindo o arraste parasita. As bandejas com tela são excelentes para remover a película de óleo do virabrequim, enquanto as bandejas com venezianas criam uma barreira mais sólida para aplicações severas, como corridas em pista. De qualquer forma, ganhos mensuráveis de potência acompanham a melhoria na confiabilidade.

- Tubo de Sucção Aperfeiçoado: A maioria dos tubos de sucção utiliza diâmetro de 5/8", embora alguns utilizem 3/4" para suportar bombas de maior RPM e volume. O diâmetro do tubo afeta diretamente o risco de cavitação — você só pode aspirar até onde a pressão atmosférica permitir. Mantenha uma folga entre 3/8" e 1/2" entre o tubo de sucção e o fundo da carcaça.

- Acumulador de Óleo (Opcional): Para aplicações em pista, um acumulador no estilo Accusump armazena óleo adicional sob pressão e o libera imediatamente quando o motor detecta uma queda de pressão. Esse jato de óleo evita desgaste e pontos quentes causados mesmo pela perda momentânea de fluxo durante curvas intensas ou desaceleração.

Requisitos de Componentes Complementares

Além das atualizações do sistema de óleo, várias categorias críticas de upgrade do motor precisam ser abordadas antes do seu primeiro teste no dinamômetro. Essas modificações variam conforme o nível de potência — um carro de rua com 450 cv na roda exige hardware diferente de um carro de arrancada com 800 cv.

- Parafusos ARP para Cabeçotes: Com o aumento da potência, ocorre uma pressão significativamente maior nos cilindros. Essa força extra pode causar o levantamento ligeiro dos cabeçotes em relação ao bloco, levando ao estouro da junta do cabeçote. Os parafusos de fábrica são projetados para sofrer alongamento e suportar apenas níveis de potência originais. Os parafusos ARP proporcionam uma força de aperto mais constante e precisa, fixando firmemente os cabeçotes ao bloco sob altas pressões ou uso de nitro. A especificação correta de torque varia conforme a aplicação — o material ARP 2000 atende à maioria das construções, enquanto o L19 ou Custom Age 625+ é indicado para aplicações extremas.

- Atualização dos Parafusos da Biela: Os parafusos das bielas sofrem uma tensão de tração imensa a cada volta do motor. Conforme observado por Crawford Performance , atualizar para parafusos de biela de alta resistência feitos de aço cromo-molibdênio 4340 fornece a força de aperto superior necessária para manter as tampas das bielas fixas em altas rotações. Isso é indispensável em qualquer modificação séria do motor.

- Parafusos Principais: O deslocamento das tampas principais sob cargas de alto torque causa falha nos rolamentos. Parafusos principais ARP, com especificações corretas de torque e alongamento, evitam o movimento da tampa e mantêm o alinhamento do virabrequim. Sempre utilize lubrificante de montagem especificado pelo fabricante — pasta de molibdênio e ARP Ultra-Torque apresentam valores diferentes de alongamento para leituras idênticas de torque.

- Rolamentos de Desempenho: As cargas e temperaturas aumentadas em um motor de alto desempenho sobrecarregam rapidamente os rolamentos originais. Rolamentos de desempenho possuem materiais superiores e tolerâncias mais rigorosas para suportar condições extremas. Rolamentos Clevite H-series ou King Racing são escolhas comuns para construções com peças forjadas.

Considerações sobre o Sistema de Combustível

Mais potência exige mais combustível — não há como escapar dessa realidade. Ao atualizar um sistema de injeção de combustível para 350 Chevy ou qualquer aplicação de desempenho, o fornecimento inadequado de combustível cria condições magras que destroem até os componentes forjados mais resistentes.

- Bomba de Combustível de Alto Fluxo: As bombas de combustível originais normalmente suportam a potência de fábrica acrescida de 20-30%. Além desse limite, você corre o risco de condições magras sob pressão ou em altas rotações. Combine a capacidade de fluxo da bomba com a demanda dos injetores na sua potência-alvo.

- Injetores Atualizados: Injetores maiores fornecem o volume exato de combustível de que seu motor precisa sob alta pressão. Calcule o tamanho dos injetores com base na potência-alvo, no consumo específico de combustível por freio e no ciclo de trabalho desejado (normalmente no máximo 80%).

- Trilhos e Linhas de Combustível: Injetores de alto fluxo exigem fornecimento adequado de combustível. Atualizar para trilhos de combustível maiores e linhas de alimentação -8 AN evita queda de pressão nos injetores, que causa problemas de distribuição de combustível de cilindro a cilindro.

- Regulador de Pressão de Combustível Ajustável: O ajuste fino da pressão base de combustível permite ao seu técnico otimizar as relações ar-combustível em toda a faixa de operação — essencial para aplicações com sobrealimentação, onde a demanda de combustível varia drasticamente conforme a carga.

Requisitos do Sistema de Resfriamento

Um motor preparado que gera mais potência também produz significativamente mais calor. Os sistemas de refrigeração de fábrica são projetados para a potência original e rapidamente ficam sobrecarregados durante condução intensa ou sessões em pista.

- Radiador de Alumínio: Atualizar para um radiador de alumínio maior melhora tanto a capacidade do líquido de arrefecimento quanto a dissipação de calor. Projetos com duplo ou triplo passe maximizam a eficiência de refrigeração dentro da mesma dimensão física.

- Bomba d'Água de Alto Fluxo: Um fluxo aumentado de líquido de arrefecimento remove o calor das paredes dos cilindros mais rapidamente. Bombas d'água elétricas oferecem o benefício adicional de eliminar o arrasto parasita no virabrequim.

- Radiador de Óleo Externo: Para aplicações exigentes, um radiador de óleo externo mantém temperaturas e viscosidade do óleo estáveis. Instale-o com fluxo de ar dedicado — não escondido atrás do radiador, onde recebe ar pré-aquecido.

- Termostato e Derivação: Um termostato de temperatura mais baixa (70-80°C) ajuda a controlar as temperaturas máximas, enquanto um sistema de derivação adequado garante a circulação do líquido refrigerante mesmo antes da abertura do termostato.

A lição aprendida com construtores experientes é clara: o sistema de lubrificação, a alimentação de combustível, a capacidade de refrigeração e a qualidade dos fixadores devem ser tratados como partes integrantes de um pacote completo de modificações no motor. Negligenciar qualquer uma dessas áreas cria um elo fraco que anula o seu investimento em componentes forjados internos. Planeje e orce desde o início essas modificações complementares — elas não são extras opcionais, são componentes obrigatórios numa construção confiável de alto desempenho.

Com os sistemas auxiliares resolvidos, o próximo tópico crítico é evitar os erros comuns que destroem motores forjados antes mesmo de atingirem seu potencial. Procedimentos incorretos de amaciamento e erros de instalação causam mais falhas em motores do que falhas nos materiais.

Erros Comuns e Como Evitar Falhas Dispendiosas

Você investiu milhares em componentes forjados de qualidade, verificou as especificações e instalou modificações auxiliares adequadas. Mas aqui está a realidade incômoda: mais motores forjados falham por erros de instalação e amaciamento inadequado do que por defeitos de material. O conjunto giratório caro que está no seu bloco é tão confiável quanto a sua técnica de montagem e a sua paciência durante as críticas primeiras horas de operação.

Seja você montando um Vortec 5,7 L para uso urbano nos finais de semana ou um motor dedicado para corrida, entender as especificações do motor Vortec 5,7 e os pontos comuns de falha evita que você entre para o grupo de construtores que tiveram motores danificados antes do primeiro puxo real. Vamos analisar os erros que destroem componentes forjados — e exatamente como evitá-los.

Procedimentos de Amaciamento para Pistões Forjados

O período de amaciamento é quando os anéis dos pistões se assentam contra as paredes dos cilindros, estabelecendo a vedação que determina a compressão, o consumo de óleo e a durabilidade do seu motor. Apressar esse processo resulta em cilindros espelhados que nunca vedam corretamente. De acordo com MAHLE Motorsport , é imprescindível que o motor seja devidamente amaciado e que os anéis sejam assentados corretamente para garantir uma longa vida útil e o máximo desempenho dos seus pistões e anéis forjados.

O excesso de combustível pode remover o óleo dos cilindros e impedir a amaciamento, levando ao espelhamento dos cilindros. Um cilindro espelhado nunca assentará os anéis corretamente—não importa quantos quilômetros adicionais você percorra com o motor. Faça o amaciamento corretamente da primeira vez ou terá que desmontar o motor.

Aqui está a sequência adequada de amaciamento para motores com pistões forjados:

- Preparação Antes da Partida: Prime o sistema de óleo antes da primeira partida. O método preferido é remover o distribuidor e usar uma ferramenta de priming da bomba de óleo enquanto gira manualmente o motor à mão. Alternativamente, use um tanque de óleo pressurizado para alimentar óleo na porta de pressão, ou dê partida no motor com as velas removidas até que a pressão de óleo se estabilize.

- Protocolo de Partida Inicial: Uma vez iniciado, aumente imediatamente e mantenha o regime (RPM) entre 25-35% da rotação máxima do motor. Para um motor de 8.000 RPM, isso significa manter entre 2.000-2.800 RPM—não deixe no ralenti. Verifique se todos os cilindros estão funcionando e ajuste o ponto e a mistura o mais rápido possível.

- Primeira Sessão de Funcionamento: Execute o motor por 15-30 minutos variando a rotação dentro da faixa de 25-35%. Evite a marcha lenta prolongada a todo custo. Monitore ruídos incomuns, vazamentos e picos de temperatura. Desligue imediatamente se surgirem quaisquer problemas.

- Carregamento do Motor: Um teste sem carga NÃO assentará corretamente os anéis. Você deve aplicar carga para aumentar a pressão no cilindro e forçar os anéis contra a camisa. Em um veículo, use aceleração parcial com cargas e rotações variáveis durante um percurso de 20-30 minutos antes de passar a acelerações em plena carga.

- Acelerações em Plena Carga para Assentamento: Após o percurso inicial, comece em 25% da rotação máxima com aceleração leve, acelere em plena carga até 75% da rotação máxima, depois desacelere com freio-motor e acelerador fechado até voltar a 25%. Repita este ciclo 5-6 vezes para assentar os anéis sob carga.

- Trocas de Óleo: Troque o óleo e o filtro imediatamente após o procedimento inicial de partida, e novamente após a conclusão do período de amaciamento com carga. Só mude para óleo sintético depois que os anéis estiverem totalmente assentados—geralmente após mais de 100 milhas em veículos de rua ou após uma sessão completa de treinamento em aplicações de corrida.

Erros de Instalação que Causam Falhas

De acordo com Allied Motor Parts , falhas em anéis de pistão ocorrem frequentemente devido a erros durante o processo de instalação—even o menor erro pode ter consequências catastróficas. Esses mesmos princípios se aplicam às bielas, mancais e todos os outros componentes da sua montagem rotativa.

Falhas na Instalação de Anéis de Pistão

- Ordem Incorreta dos Anéis: Cada anel tem uma função específica, e a ordem de instalação é crítica. O anel de compressão superior, o segundo anel de compressão e o anel raspador de óleo devem ser instalados nas posições corretas. Colocá-los em ordem errada resulta em má compressão, consumo excessivo de óleo e danos ao motor.

- Folgas dos Anéis Desalinhadas: As folgas nas extremidades dos anéis nunca devem ficar alinhadas quando instaladas. Se isso ocorrer, os gases de combustão escapam pelas folgas alinhadas, causando redução na compressão e perda de potência. Posicione as folgas com intervalo de 120° ao redor da circunferência do pistão.

- Folga Incorreta nas Extremidades: Folga muito apertada faz com que os anéis encostem um no outro sob calor, podendo quebrar o anel ou riscar os cilindros. Folga muito folgada permite vazamento de combustão. Sempre lixe os anéis conforme a especificação — nunca assuma que estão corretos direto da caixa.

- Anéis Sobrepostos: Instalar anéis sobrepostos gera atrito excessivo, superaquecimento e desgaste acelerado. Cada anel deve assentar independentemente em sua ranhura.

- Instalação ao Contrário: Os anéis possuem orientações específicas indicadas por pontos, marcações ou chanfros. Instalá-los invertidos causa problemas de controle de óleo e consumo excessivo. Sempre verifique a orientação antes de colocar os anéis nas ranhuras.

- Tamanho Incorreto do Anel: Usar anéis que não correspondem ao tamanho do seu cilindro garante falha. Anéis menores não vedam; anéis maiores causam fricção e superaquecimento. Verifique a compatibilidade entre anel e cilindro antes da instalação.

Erros na Biela e no Manancial

- Reutilização de Parafusos Torque-para-Deformação: Muitos parafusos originais de bielas são projetados para esticar uma única vez. Reutilizá-los arrisca a ruptura do parafuso sob carga. Substitua sempre por parafusos novos ARP ou equivalentes, classificados para sua aplicação.

- Sequência Incorreta de Aperto: Os parafusos devem ser apertados na sequência e nos incrementos corretos. Pular diretamente para o valor final de torque distorce a tampa e cria furos dos mancais fora de forma circular.

- Instalação de Mancais a Seco: Os mancais devem ser revestidos com graxa de montagem antes da instalação. Mancas secos são riscados instantaneamente na primeira partida, mesmo com sistema de óleo pré-carregado.

- Contaminação por Detritos: Um único pedaço de sujeira ou cavaco de metal entre o mancal e o alojamento da biela cria um ponto alto que concentra carga e causa falha prematura. Limpeza obsessiva é obrigatória.

- Tampos de Biela Incompatíveis: As tampas das bielas são usinadas como um par com sua biela específica. Instalar tampas em uma biela errada cria furos fora de centro que destroem os mancais sob carga.

Erros no Ambiente de Montagem

- Área de Trabalho Contaminada: A montagem do motor exige um ambiente limpo. Poeira, partículas de metal e detritos podem penetrar nos mancais e nas cavidades dos anéis, causando desgaste acelerado e possíveis travamentos.

- Lubrificação inadequada: Usar graxa grossa de montagem nas superfícies de contato dos anéis impede o assentamento adequado. A MAHLE adverte especificamente: NÃO use óleo ou graxa grossos de montagem em nenhum componente em contato com os anéis ou cilindro. Uma fina camada de óleo convencional para amaciamento é tudo o que é necessário.

- Anéis em Espiral: Nunca coloque os anéis no pistão em forma de espiral — isso os distorce e enfraquece. Use alicates apropriados para instalação de anéis que expandam o anel uniformemente.

- Pular Etapas de Verificação: Não verificar as folgas dos mancais, folgas dos anéis e folgas entre pistão e parede antes da montagem final cria problemas que você só descobrirá quando ocorrer a falha. Meça tudo duas vezes antes de fechar o motor.

O padrão por trás de todas essas falhas é claro: impaciência e suposições causam mais destruição de motores do que peças defeituosas. Um comando de válvulas estágio 3 ou um kit de comando 6.0 Vortec estágio 3 não significam nada se o conjunto inferior falhar devido à instalação apressada. Tenha paciência com os varetas do 350 small block, verifique se as velas de ignição para aplicações 5.7 Vortec estão corretamente reguladas e trate cada etapa de montagem como crítica.

Com os procedimentos de amaciamento e armadilhas de instalação compreendidos, a próxima consideração torna-se prática: como planejar o orçamento para diferentes níveis de montagem sem comprometer a confiabilidade? Vamos analisar as expectativas realistas de custo para aplicações em desempenho urbano, uso final de semana e corrida completa.

Planejamento Orçamentário para Diferentes Níveis de Montagem

Você já absorveu as especificações técnicas, verificou seus componentes e entende as modificações complementares necessárias. Agora surge a pergunta que determina se sua montagem realmente acontecerá: quanto isso vai custar e onde você deve investir seu dinheiro? A diferença entre uma montagem forjada confiável e um motor mal ajustado muitas vezes se resume à alocação do orçamento — não apenas ao total de dólares gastos.

Seja você procurando um bloco de motor para venda para começar do zero ou atualizando um motor existente, o planejamento orçamentário realista evita a armadilha comum de comprar componentes premium em uma área enquanto faz cortes desnecessários em outras. Um bloco 6.4 Hemi combinado com rolamentos baratos não faz sentido. Assim como um bloco IAG com um sistema de combustível original. Vamos analisar o que cada nível de montagem realmente exige.

Níveis de Orçamento para Montagens de Desempenho Urbano

Os motores preparados para uso em rua representam o ponto ideal para a maioria dos entusiastas — potência suficiente para ser empolgante, sem as exigências de manutenção de um motor dedicado a corridas. De acordo com Crawford Performance , pode-se esperar que o custo médio de um motor completamente preparado varie entre US$ 8.000 e US$ 12.000, cobrindo componentes internos de alta qualidade, serviços de retífica, montagem profissional e o ajuste final.

Mas isso é apenas o motor. Seu orçamento total para o projeto precisa considerar as modificações complementares discutidas anteriormente — e esses custos se acumulam rapidamente. Veja onde os construtores de motores para desempenho em rua devem priorizar:

- Invista Pesadamente: Pistões e bielas forjados de fabricantes reconhecidos. Esses são os componentes que sofrem diretamente os esforços das forças de combustão. Componentes internos baratos falham; componentes internos de qualidade resistem.

- Não Economize: Trabalho em máquina e montagem profissional. De acordo com a Crawford Performance, os serviços de oficina mecânica geralmente variam de $800 a $1.200, enquanto a instalação profissional acrescenta de $1.500 a $3.000. Esse trabalho de precisão garante que cada componente se encaixe e funcione exatamente como projetado.

- Equilibrar Custo e Desempenho: bielas de aço 4340 em vez de 300M para a maioria das aplicações urbanas. A diferença de resistência só importa em níveis extremos de potência que a maioria dos carros de rua nunca atinge.

- Economize Estrategicamente: Blocos de motor usados à venda perto de mim podem oferecer excelentes pontos de partida se devidamente inspecionados. Um bloco usado de qualidade em bom estado custa significativamente menos que um novo, proporcionando resultados idênticos após usinagem.

O conjunto básico para uso urbano – pistões forjados, bielas, componentes ARP e rolamentos de qualidade – geralmente fica na faixa de $6.000 a $8.000, incluindo a montagem. Isso cria uma base capaz de suportar confiavelmente de 400 a 450 cavalos de potência nas rodas para condução diária e ocasionais acelerações mais intensas.

Estratégia de Investimento Weekend Warrior

Os entusiastas de fim de semana enfrentam um desafio único: o motor deve suportar o uso na pista, mas também permanecer adequado para uso em estradas. Isso significa investir em componentes que resistam a ciclos repetidos de calor e operação em altas rotações, mantendo uma dirigibilidade razoável.

De acordo com a Crawford Performance, construções Stage 2 projetadas para durabilidade sob pressão de pista geralmente variam entre $8.000 e $12.000. O investimento maior aborda componentes que falham primeiro sob uso prolongado:

- Refrigeração Aprimorada: Um radiador maior e um trocador de óleo externo evitam o superaquecimento que destrói motores durante sessões prolongadas na pista

- Sistema de Óleo Aprimorado: Cárter com baixelas, bomba de alto volume e acumulador no estilo accusump mantêm a pressão durante curvas intensas

- Transmissão Reforçada: Embreagem de alto desempenho e possíveis melhorias na transmissão para suportar partidas repetidas

A principal diferença em relação a construções para uso urbano? Margem. Os entusiastas de fim de semana precisam de componentes classificados 20-30% acima do seu nível de potência desejado. Essa folga extra compensa o estresse acumulado durante sessões em pista, algo que carros urbanos nunca experimentam.

Prioridades de Investimento em Corrida Completa

Quando o objetivo é competição, a alocação do orçamento muda drasticamente. A Crawford Performance observa que construções personalizadas completas para corrida facilmente ultrapassam US$ 16.000 apenas no motor — e isso sem incluir sistemas auxiliares, transmissão ou preparação do chassi.

Neste nível, as formas de aumentar a potência concentram-se em maximizar cada componente, em vez de buscar economia. Atualizações de desempenho do 6.4 Hemi para competições sérias exigem:

- Materiais de primeira qualidade: bielas em aço 300M, pistões em alumínio 2618, virabrequins usinados em peça única — nada de compromissos nos componentes do conjunto girante

- Usinagem de Precisão: Cabeçotes com portas usinadas CNC, tolerâncias calibradas e conjuntos balanceados com diferença máxima de 1 grama

- Integração Completa do Sistema: Gerenciamento independente do motor, aquisição de dados e ajuste profissional calibrados especificamente para sua combinação

Construções para corrida também exigem planejamento para custos contínuos. Motores submetidos a operação prolongada em altas rotações requerem desmontagens e inspeções mais frequentes. Inclua no orçamento itens de consumo — rolamentos, anéis e juntas — que são substituídos regularmente como parte da manutenção, em vez de aguardar uma falha.

Comparação entre Níveis de Construção e Guia de Investimento

A tabela a seguir fornece uma estrutura universal para o planejamento orçamentário em diferentes objetivos de construção. Esses valores representam faixas típicas com base em dados da comunidade e estimativas de construtores profissionais — seus custos específicos podem variar conforme a plataforma do motor, escolhas de componentes e taxas locais de mão de obra.

| Nível de Construção | Potência Alvo (WHP) | Componentes Internos Principais | Modificações Complementares | Trabalho Mecânico e Montagem | Faixa Total de Investimento |

|---|---|---|---|---|---|

| Desempenho Urbano (Estágio 1) | 400-500 | Pistões forjados, bielas 4340, rolamentos de qualidade, componentes ARP | Bomba de combustível, upgrades básicos no sistema de arrefecimento | Trabalho mecânico padrão, montagem profissional | $6,000-$8,000 |

| Frequentador de Finais de Semana (Estágio 2) | 500-650 | Conjunto rotativo forjado, bomba de óleo melhorada, embreagem de alto desempenho | Cárter com defletores, trocador de óleo, radiador maior, upgrade no sistema de combustível | Usinagem de precisão, blueprinting | $8,000-$12,000 |

| Dedicado à Pista (Estágio 3) | 650-800 | Internos forjados premium, virabrequim afilado, componentes leves | Sistema completo de óleo, opção de cárter seco, sistema de combustível para corrida | Usinagem CNC, balanceamento com tolerâncias rigorosas | $12,000-$16,000 |

| Corrida Completa (Estágio 4) | 800+ | Componentes em billet ou 300M, bloco com camisas, cabeçotes retificados | ECU independente, aquisição de dados, atualização completa do trem de força | Projeto especializado, montagem conforme especificações para corrida | $16,000+ |

| Reconstrução Original (OEM+) | Stock-350 | Bloco curto OEM, rolamentos melhorados, parafusos ARP para cabeçote | Mínimo—resolver pontos fracos conhecidos | Montagem profissional com atenção aos detalhes | $3,000-$5,000 |

Onde investir versus onde economizar

Restrições orçamentárias forçam decisões difíceis. Aqui está a hierarquia seguida por construtores experientes:

Nunca comprometa em:

- Qualidade da biela — a falha da biela destrói tudo

- Montagem profissional — instalação inadequada anula peças premium

- Ajuste — um mau ajuste destrói motores independentemente da qualidade dos componentes

- Fixadores — hardware ARP é inegociável em qualquer construção séria

Aceitável economizar em:

- Origem do bloco — um bloco usado adequadamente inspecionado funciona tão bem quanto um novo

- Prêmios de marca—fabricantes de médio porte muitas vezes usam forjamentos idênticos aos das marcas de alto nível

- Acabamento estético—tampas de válvula polidas não aumentam a potência

Uma consideração orçamentária frequentemente negligenciada: fundos de contingência. A Crawford Performance recomenda reservar de 10% a 15% do custo total estimado para imprevistos durante a desmontagem. Aquela trinca na parede principal ou o mancal de came desgastado que você não sabia que existia acrescenta custos e tempo. Ter reservas evita paralisações do projeto e escolhas comprometidas de componentes no meio da montagem.

Com expectativas realistas de orçamento estabelecidas, a peça final do quebra-cabeça é garantir uma execução de qualidade—o que significa saber como trabalhar eficazmente com oficinas mecânicas e avaliar fornecedores antes de comprometer seu dinheiro suado.

Trabalhando com Oficinas Mecânicas e Fornecedores de Qualidade

Você definiu seu orçamento e selecionou componentes de qualidade. Mas é aqui que muitos projetos saem dos trilhos: a transição entre a compra das peças e a obtenção de um motor acabado e confiável. Seja você um construtor amador fazendo tudo sozinho ou entregando seu bloco a uma oficina profissional, entender como comunicar especificações e verificar a qualidade em cada etapa é o que separa projetos bem-sucedidos de prejuízos caros.

A relação entre você, sua oficina mecânica e seus fornecedores de componentes forma uma cadeia de qualidade. Um único elo fraco — folgas mal comunicadas, peças não verificadas na entrega ou etapas de conferência ignoradas — cria problemas que surgem no pior momento possível. Vamos analisar exatamente como gerenciar essas relações para melhorar o desempenho do motor.

Comunicando-se com Sua Oficina Mecânica

Oficinas de motores variam drasticamente em capacidade e especialização. Uma oficina especializada em equipamentos agrícolas opera de forma muito diferente de uma que constrói motores para competição. De acordo com a PEKO Precision Products, clientes OEM normalmente avaliam oficinas em múltiplas dimensões: capacidade das máquinas, estratégia de processo, sistemas de qualidade e saúde financeira do negócio. O mesmo quadro de avaliação se aplica ao escolher seu retificador de motores.

Antes de entregar seu bloco e componentes, estabeleça uma comunicação clara sobre estes pontos críticos:

- Folgas Alvo: Forneça especificações por escrito para folgas entre pistão e parede, rolamentos e extremidades dos anéis com base na sua aplicação (rua, pista ou corrida). Não assuma que a oficina conhece seus objetivos de potência — especifique-os explicitamente.

- Requisitos de acabamento superficial: Especifique o padrão de escariamento e o ângulo do cruzado adequado para o seu conjunto de anéis. Anéis de molibdênio exigem acabamentos superficiais diferentes dos de ferro dúctil.

- Altura do Plano de Cabeçote e Preferência por Zero-Deck: Comunique se deseja que o bloco seja retificado para alcançar a posição de pistão com altura zero e a espessura desejada da junta compressa.

- Especificações de Balanceamento: Forneça o cálculo do peso simulado (bobweight) para o seu conjunto rotativo e especifique a tolerância de balanceamento esperada (normalmente entre 1 e 2 gramas para construções de alto desempenho).

- Expectativas de Documentação: Solicite registros escritos de todas as medições finais — diâmetros dos cilindros, diâmetros dos mancais, altura do bloco e resultados de balanceamento. Essa documentação torna-se inestimável para referência futura e solução de problemas.

Oficinas profissionais mantêm sistemas abrangentes de MRP ou ERP para acompanhar serviços, peças e especificações. Pergunte como o seu projeto será documentado e rastreado ao longo do processo deles. Uma oficina incapaz de explicar claramente seu fluxo de trabalho provavelmente não possui a disciplina necessária para manter a precisão exigida na sua construção com peças forjadas.

Quer esteja trabalhando com uma oficina especializada em Volkswagen para um projeto refrigerado a ar ou com um especialista em V8 nacional, os princípios de comunicação permanecem idênticos. Especificações claras e por escrito evitam conversas do tipo "eu pensei que você quis dizer...", que atrasam projetos e comprometem os resultados.

O que verificar ao receber peças

Componentes que chegam à sua porta ou oficina exigem inspeção imediata—antes de entrarem no processo de montagem. De acordo com Singla Forging , a garantia de qualidade na forjaria enfatiza a prevenção de defeitos mediante o controle de variáveis durante todo o ciclo de vida, e não apenas a detecção de problemas no final.

Sua inspeção de entrada deve verificar:

- Certificação de Material: Solicite e analise certificações de origem que confirmem a especificação da liga, composição química e propriedades mecânicas. Fornecedores confiáveis fornecem essa documentação sem hesitação.

- Inspecção visual: Examine todos os componentes em busca de sobreposições de forjamento, trincas superficiais, porosidade ou defeitos de usinagem. Passe a unha ao longo das superfícies críticas — qualquer irregularidade exige investigação.

- Verificação dimensional: Verifique aleatoriamente as dimensões críticas conforme as especificações. O diâmetro do pistão, o comprimento da biela, os tamanhos dos munhões e o padrão dos furos de parafuso devem corresponder às especificações publicadas dentro das tolerâncias permitidas.

- Documentação de Correspondência de Peso: Verifique se os pistões e bielas são entregues com pesos documentados, demonstrando correspondência dentro das tolerâncias especificadas (normalmente 1-2 gramas).

- Completude dos Componentes: Confirme se todos os fixadores, buchas, pinos e demais componentes complementares estão incluídos e são adequados para a sua aplicação.

- Condição da Embalagem: Observe eventuais danos no transporte à embalagem que possam indicar problemas de manuseio afetando a integridade dos componentes.

Não espere até o dia da montagem para descobrir peças faltando ou incompatibilidades nas especificações. Inspeccione tudo imediatamente após o recebimento, enquanto ainda há tempo para resolver eventuais problemas com o fornecedor.

Pontos de Controle de Qualidade

A garantia de qualidade não termina quando as peças passam pela inspeção de entrada. De acordo com as melhores práticas do setor, a implementação de pontos de verificação ao longo do processo de montagem detecta problemas antes que se tornem falhas catastróficas.

A abordagem mais eficaz espelha o que a Singla Forging descreve como inspeção em processo combinada com controle estatístico de processo: monitorar a estabilidade e tomar ações corretivas antes que defeitos ocorram. Para a sua montagem de motor, isso se traduz em portas de verificação em cada estágio de montagem:

- Verificação Pré-Montagem: Após a conclusão do trabalho de usinagem, meça novamente todas as dimensões críticas. Confirme que as folgas dos mancais, folgas entre pistão e parede e folgas dos anéis correspondem às suas especificações — não apenas "dentro da tolerância", mas dentro da faixa especificada para a sua aplicação.

- Verificação por Montagem Simulada: Monte o bloco curto sem o torque final para verificar o encaixe dos componentes e a rotação. O virabrequim deve girar livremente à mão com os rolamentos instalados. Qualquer travamento indica um problema que exige investigação.

- Verificação de torque: Utilize chaves de torque calibradas e siga exatamente as sequências do fabricante. Para fixadores do tipo alongamento, verifique o alongamento com um medidor de alongamento de parafuso de biela, em vez de confiar apenas nos valores de torque.

- Teste de Rotação: Após cada etapa principal de montagem (mancais apertados, bielas instaladas, cabeçotes fixados), verifique se o motor gira livremente. Travamentos progressivos indicam um erro de montagem.

- Documentação Final: Registre todas as especificações finais de montagem, valores de torque e medições de folga. Isso cria uma referência para desmontagens futuras e identifica quaisquer alterações ao longo do tempo.

Avaliação de Fornecedores de Componentes Forjados

Nem todos os fornecedores de forjados mantêm padrões de qualidade iguais. Ao avaliar fontes potenciais para os componentes do seu conjunto rotativo, procure indicadores de disciplina na fabricação que prevejam qualidade consistente.

Os padrões emergentes na qualidade de forjaria enfatizam várias certificações e capacidades essenciais:

- Certificação IATF 16949: Esta norma de gestão da qualidade automotiva indica um rigoroso controle de processos e disciplina em melhoria contínua. Fornecedores como Shaoyi (Ningbo) Tecnologia Metal mantêm a certificação IATF 16949, demonstrando a abordagem sistemática de qualidade que você deve esperar de fornecedores de componentes forjados.

- Capacidades de engenharia interna: Fornecedores com suas próprias equipes de engenharia podem atender requisitos personalizados, verificar projetos e solucionar problemas sem depender de terceiros. Essa capacidade torna-se crítica quando sua produção exige especificações não padronizadas.

- Disponibilidade de Prototipagem Rápida: A capacidade de produzir componentes protótipo rapidamente indica flexibilidade e agilidade na fabricação. Fornecedores de qualidade podem entregar peças protótipo em até 10 dias, quando as especificações são confirmadas.

- Sistemas de rastreabilidade: A rastreabilidade completa desde a matéria-prima até o componente acabado tornou-se uma expectativa na forjaria de qualidade. Registros digitais e sistemas avançados de marcação reforçam a responsabilidade em toda a cadeia de suprimentos.

- Capacidades de ensaios não destrutivos: Procure fornecedores que realizem ensaios por ultrassom, inspeção por partículas magnéticas ou ensaio por líquido penetrante como prática padrão — não apenas quando solicitado pelos clientes.

- Simulação do Processo: Operações modernas de forjaria utilizam ferramentas de simulação para prever o fluxo de material, preenchimento da matriz e zonas potenciais de defeitos antes do início da produção, reduzindo problemas de qualidade antes que ocorram.

As considerações geográficas também são importantes para a logística. Fornecedores localizados próximo aos principais portos marítimos — como o Porto de Ningbo na China — oferecem aquisição simplificada e entregas mais rápidas para pedidos internacionais. Compreender a localização do seu fornecedor e suas capacidades de envio ajuda você a planejar prazos realistas para o projeto.

Trabalhando com C & D Engine Performance Shops

Para construtores que trabalham com oficinas profissionais em vez de realizar montagens caseiras, os princípios de comunicação e verificação aplicam-se de forma ainda mais crítica. Você está confiando seu investimento a outra pessoa, portanto estabelecer expectativas claras desde o início evita disputas posteriormente.

Forneça ao seu montador:

- Documentação completa dos fornecedores dos componentes, incluindo certificações de materiais e registros de correspondência de pesos

- Especificações por escrito para todas as folgas, não apenas designações do tipo "street" ou "race"

- O pacote de documentação esperado ao final — quais medições e registros você deseja receber de volta

- Um cronograma claro com pontos de verificação de comunicação nos quais eles informarão sobre o andamento e quaisquer problemas identificados

Oficinas profissionais que lidam com cabeçotes LS3 preparados, melhores coletores para aplicação em bloco pequeno 350 e montagens completas de conjunto girante devem acolher esse nível de detalhamento. Oficinas que resistem a solicitações de documentação ou que não conseguem explicar seu processo de qualidade merecem desconfiança.

O investimento que você fez em componentes forjados de qualidade merece um processo de montagem que esteja à altura. Verifique as credenciais da sua oficina, estabeleça uma comunicação clara e mantenha pontos de controle de qualidade durante toda a montagem. É essa disciplina — mais do que qualquer escolha individual de componente — que determina se o seu motor oferecerá anos de desempenho confiável ou se tornará uma lição cara por ter cortado caminhos.

Com a avaliação dos fornecedores e os processos de qualidade compreendidos, abordamos praticamente todos os aspectos de uma montagem forjada bem-sucedida. Vamos consolidar tudo em uma lista de verificação final rápida que você pode usar desde o planejamento inicial até a primeira leitura confiante no dinamômetro.

Lista Final de Verificação e Montagem com Confiança

Você absorveu nove capítulos de especificações técnicas, classificações de materiais, requisitos de folga e protocolos de verificação de qualidade. Agora é hora de consolidar tudo em um framework acionável que você possa consultar desde o planejamento inicial até a primeira partida confiante no dinamômetro. Compreender o que são componentes internos forjados e como aumentar o desempenho do motor não adianta nada se você não puder executar sistematicamente.

Esta seção final condensa toda a lista de verificação de peças internas forjadas do motor em etapas de ação priorizadas. Seja você iniciante na pesquisa de melhorias para motores de carro ou esteja a poucos dias da montagem, estes pontos de verificação consolidados garantem que nada seja esquecido.

Seu Resumo de Verificação Pré-Montagem

Antes de iniciar qualquer modificação no motor, verifique esses pontos essenciais que distinguem construções bem-sucedidas de falhas dispendiosas:

- Certificação de Material: Confirmar documentação de aço 4340 ou 300M para bielas e virabrequimos; verificar especificações de alumínio 2618 ou 4032 para pistões com certificações do fabricante

- Igualização de Peso: Todos os pistões dentro de 1-2 gramas; todas as hastes conectoras dentro de 1 grama no peso total e balanceadas entre extremidade grande/pequena

- Inspeção de Superfície: Verificar dobramentos de forjamento, porosidade, defeitos de usinagem e revestimentos adequados em todos os componentes do conjunto rotativo

- Precisão Dimensional: Verificação pontual de medições críticas conforme especificações—diâmetro do pistão, comprimento da biela, tamanhos dos munhões

- Qualidade dos fixadores: Verificar hardware ARP ou equivalente com especificações corretas de torque e lubrificante de montagem incluso

- Especificações de folga: Documentar folgas alvo entre pistão e cilindro, mancais e extremidades dos anéis, ajustadas à sua aplicação (rua, pista, corrida)

- Sistemas Auxiliares: Confirmar atualizações no sistema de óleo, capacidade de alimentação de combustível e melhorias no sistema de refrigeração compatíveis com seus objetivos de potência

Imprima esta lista. Leve-a ao seu fornecedor. Verifique cada ponto antes que os componentes entrem em seu bloco. Os melhores componentes para motores do mundo falham quando etapas de verificação são puladas.

Dando o Próximo Passo

Seu caminho à frente depende de onde você está no processo de montagem. Aqui estão etapas de ação priorizadas organizadas por estágio do projeto:

- Fase de Planejamento: Defina seu objetivo realista de potência, selecione graus adequados de material (4340 vs 300M, 4032 vs 2618) e estabeleça um orçamento que inclua uma margem de contingência de 10-15% para descobertas inesperadas durante a desmontagem.

- Aquisição de Componentes: Solicite certificações de material e documentação de correspondência de peso dos fornecedores antes da compra. Avalie os fornecedores com base em certificações de qualidade como IATF 16949, capacidades de engenharia internas e sistemas de rastreabilidade. Para aqueles que buscam fabricação globalmente compatível com tempo de resposta rápido, Shaoyi (Ningbo) Tecnologia Metal oferece soluções de forjamento a quente com prototipagem rápida em até 10 dias e sua localização próxima ao Porto de Ningbo facilita a aquisição internacional.

- Seleção da Oficina Mecânica: Forneça especificações por escrito para todas as folgas, acabamentos superficiais e preferências de altura do cabeçote. Solicite documentação com as medições finais ao término do serviço.

- Inspeção de Entrada: Verifique todos os componentes imediatamente após o recebimento — inspeção visual, verificação dimensional pontual e completude dos componentes antes do início da montagem.

- Execução da Montagem: Siga as sequências de torque do fabricante, verifique a rotação após cada etapa principal e documente todas as especificações finais para referência futura.

- Protocolo de Amaciamento: Prepare o sistema de óleo antes da primeira partida, mantenha o RPM entre 25-35% do máximo (sem marcha lenta), varie a carga e o RPM durante a condução inicial e troque o óleo imediatamente após a conclusão do amaciamento.

- Manutenção Contínua: Estabeleça uma programação de manutenção rigorosa adequada ao seu nível de potência, monitore os parâmetros do motor durante a operação e corrija imediatamente quaisquer anomalias.

A ansiedade que você sentiu no início deste artigo—se perguntando se seus componentes internos resistiriam a metas agressivas de potência—agora deve ser substituída por confiança. Você entende as classificações dos materiais, os pontos de verificação, as especificações de folgas e as modificações complementares necessárias para garantir confiabilidade. Você sabe o que causa falhas em motores e exatamente como evitar essas falhas.

Construir com as melhores peças de motor disponíveis não significa nada sem uma execução sistemática. Siga esta lista de verificação, verifique cada especificação e trabalhe com fornecedores e oficinas mecânicas focados na qualidade. O primeiro teste no dinamômetro se torna uma celebração e não um risco quando cada componente foi verificado, todas as folgas confirmadas e todos os sistemas complementares adequadamente compatíveis com suas metas de potência.

Sua lista de verificação de peças internas forjadas para motor está completa. Agora vá construir algo incrível.

Perguntas frequentes sobre peças internas forjadas para motores

1. O que são componentes de motor forjados?