Revestimento em Pó Perfeito em Alumínio Fundido Explicado

RESUMO

Sim, o revestimento em pó sobre alumínio fundido não só é possível como também é um método de acabamento altamente recomendado. Ele proporciona um acabamento durável, protetor e estético que supera significativamente a tinta convencional. O sucesso depende de uma preparação meticulosa da superfície, incluindo limpeza completa e uma etapa crítica de pré-aquecimento chamada desgaseificação, antes da aplicação eletrostática e cura térmica do pó.

As Vantagens do Revestimento em Pó para Alumínio Fundido

Escolher o acabamento certo para peças de alumínio fundido é crucial para o desempenho e longevidade. O revestimento em pó surgiu como uma opção superior para muitas aplicações devido à sua combinação única de durabilidade, flexibilidade estética e benefícios ambientais. Diferentemente da tinta líquida, que depende de solventes, o revestimento em pó é um processo de acabamento seco no qual um pó de resina polimérica é aplicado eletrostaticamente e depois curado com calor, criando uma camada dura e resistente sobre o metal.

Este processo resulta em um acabamento significativamente mais resistente e com maior imunidade a tensões físicas e ambientais. Oferece excelente proteção contra lascas, arranhões e abrasão, tornando-o ideal para peças que terão uso intensivo ou que estarão expostas a condições adversas. O processo de ligação térmica cria um revestimento muito mais espesso do que a tinta líquida, sem o risco de escorrer ou escorregar, garantindo proteção uniforme mesmo em formas complexas.

Além disso, a composição química dos revestimentos em pó oferece uma defesa robusta contra corrosão, raios UV e diversos produtos químicos. Isso torna o material ideal para componentes utilizados em ambientes exigentes, como aplicações automotivas ou marítimas. Por exemplo, na fabricação de componentes de alto desempenho, como os destinados à indústria automobilística, um acabamento resistente é indispensável. Para soluções projetadas com precisão, como peças forjadas para automóveis, um acabamento de qualidade garante tanto o desempenho quanto a longevidade. Muitas aplicações em setores que vão da aeroespacial às telecomunicações dependem dessa proteção reforçada para prolongar a vida útil de seus produtos e reduzir custos de manutenção.

Os principais benefícios do revestimento em pó em fundições de alumínio incluem:

- Durabilidade Superior: O revestimento curado forma uma camada resistente e antidesgaste, que suporta impactos e minimiza danos causados por arranhões e lascas.

- Resistência à corrosão: Cria uma barreira contínua que protege o substrato de alumínio contra umidade, produtos químicos e sal, prevenindo eficazmente a corrosão.

- Versatilidade Estética: O revestimento em pó está disponível numa vasta gama de cores, texturas e níveis de brilho, permitindo uma personalização extensiva para atender requisitos específicos de design.

- Processo Ecológico: O processo de aplicação libera compostos orgânicos voláteis (VOCs) desprezíveis, tornando-o uma escolha mais responsável ambientalmente em comparação com tintas à base de solvente. O pó pulverizado em excesso também pode ser coletado e reutilizado, minimizando o desperdício.

- Cobertura Uniforme: O método de aplicação eletrostática garante que o pó envolva a peça, proporcionando cobertura consistente mesmo em designs complexos e áreas de difícil acesso.

Preparação do Alumínio Fundido para um Acabamento Impecável

O fator mais crítico para obter um revestimento em pó durável e de longa duração em alumínio fundido é a preparação da superfície. A natureza porosa do alumínio fundido pode aprisionar ar e contaminantes, os quais, se não forem tratados, provocarão defeitos como bolhas, pinholes e má aderência. Um processo meticuloso de preparação em várias etapas é essencial para garantir que o revestimento em pó se una corretamente e que o acabamento final seja liso e resistente.

Pular qualquer uma dessas etapas pode comprometer a integridade de todo o revestimento. Por exemplo, não realizar adequadamente a dessgaseificação da peça é uma causa comum de defeitos na superfície. À medida que a peça aquece no forno de cura, quaisquer gases aprisionados se expandirão e atravessarão o pó em fusão, deixando bolhas ou pinholes no acabamento final. Da mesma forma, uma limpeza inadequada deixará uma película de óleo ou resíduo que impede a aderência do pó à superfície metálica, levando ao descascamento ou destacamento ao longo do tempo.

Siga estas etapas essenciais para uma preparação ideal:

- Limpeza e Desengorduramento: O primeiro passo é remover todos os contaminantes da superfície. Isso envolve o uso de detergentes alcalinos, solventes ou limpeza ultrassônica para lavar completamente óleos, graxa, sujeira ou resíduos de processamento da superfície da peça fundida. Uma superfície totalmente limpa é a base para um revestimento bem-sucedido.

- Tratamento Mecânico: Para criar um perfil de superfície que promova uma forte aderência, utiliza-se tratamento mecânico como jateamento com areia ou jateamento com esferas. Este processo remove qualquer oxidação existente e levemente rugosiza a superfície do alumínio. De acordo com especialistas da Diecasting-mould.com , esta etapa é fundamental para ajudar a pintura em pó a aderir ao metal.

- Pré-Aquecimento (Liberação de Gases): Esta é uma etapa crucial, exclusiva de metais fundidos. A peça é aquecida em um forno (normalmente entre 180–200°C) antes da aplicação da pintura em pó. Conforme observado em um artigo por CEX Casting , esse processo, conhecido como desgaseificação, força a saída de qualquer ar aprisionado ou umidade residual dos poros do metal, impedindo que causem defeitos durante a etapa final de cura.

- Revestimento por Conversão Química: Para máxima resistência à corrosão e aderência, é aplicado um revestimento por conversão química. Esse tratamento, que geralmente utiliza soluções cromatadas ou não cromatadas, modifica a superfície do alumínio para torná-la mais receptiva ao revestimento em pó e fornece uma camada adicional de proteção contra ferrugem.

O Processo de Aplicação e Cura do Revestimento em Pó

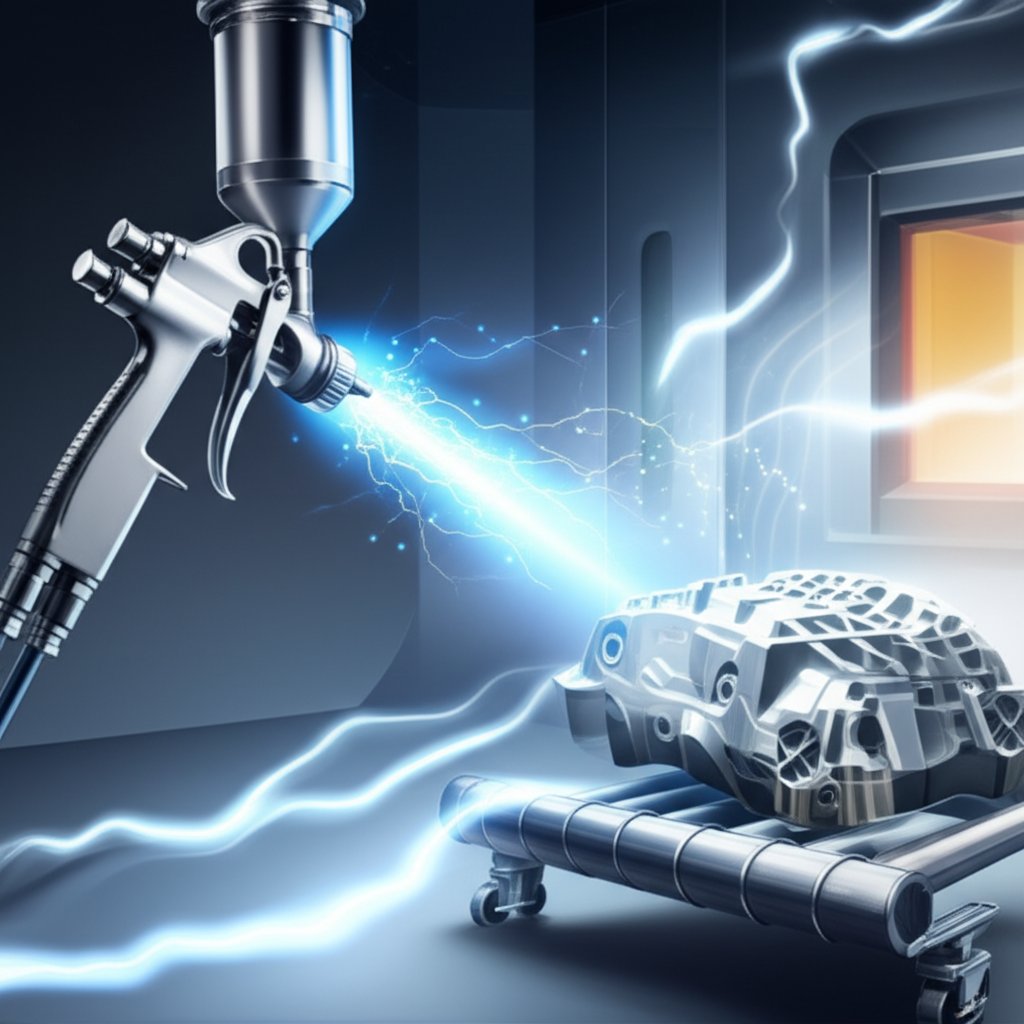

Uma vez que a peça de alumínio está adequadamente preparada, ela passa para as etapas de aplicação e cura, onde o pó seco é transformado em uma camada sólida e protetora. Esse processo em duas etapas baseia-se nos princípios da eletrostática e da química térmica para criar um acabamento uniforme e extremamente durável. Toda a operação é realizada em um ambiente controlado para evitar contaminação por poeira ou outras partículas suspensas no ar.

O processo começa com a aplicação por pulverização eletrostática. O pó seco é alimentado em uma pistola de pintura especializada que confere uma carga elétrica positiva às partículas. A peça de alumínio injetada é aterrada, criando uma diferença de potencial elétrico. Quando o pó carregado é pulverizado em direção à peça, ele é naturalmente atraído para a superfície aterrada, envolvendo-a de maneira uniforme. Essa atração eletrostática garante que o pó adira à peça formando uma camada homogênea, alcançando cantos e geometrias complexas que seriam difíceis de cobrir com tinta líquida.

Após a aplicação do pó, a peça é cuidadosamente transferida para um forno de cura. O calor no interior do forno, normalmente definido em torno de 200°C (400°F) durante 10 a 20 minutos, inicia uma transformação química. Primeiro, o pó derrete e funde-se, formando um filme líquido contínuo sobre toda a superfície. Em seguida, enquanto permanece à temperatura, ocorre uma reação química de reticulação, criando uma rede polimérica densa e interconectada. Uma vez concluído este processo de cura, a peça é retirada do forno e deixada arrefecer, endurecendo até formar o acabamento final resistente.

Pintura a Pó vs. Outros Acabamentos (Anodização e Tinta)

Embora a pintura a pó ofereça um equilíbrio atrativo de características, é importante compreender como se compara a outros acabamentos comuns em alumínio, como anodização e tinta líquida. Cada método possui vantagens distintas e é adequado para diferentes aplicações, pelo que a melhor escolha depende dos seus requisitos específicos em termos de durabilidade, aparência, custo e impacto ambiental.

A anodização é um processo eletroquímico que cria uma camada de óxido muito dura, durável e resistente à corrosão na superfície do alumínio. Não se trata de um revestimento aplicado sobre o metal, mas sim de uma parte integrante dele. A tinta líquida, a opção mais tradicional, envolve a aplicação de um pigmento à base de solvente em camadas finas. Geralmente é a opção de menor custo, mas normalmente oferece a menor durabilidade.

Uma comparação detalhada de Gabrian.com destaca que o revestimento em pó frequentemente representa uma solução intermediária, proporcionando maior durabilidade do que a tinta e mais opções de cor do que a anodização, muitas vezes a um custo inferior ao da anodização. A escolha depende, em última instância, do uso pretendido para o produto e dos objetivos de design.

| Tipo de Acabamento | Durabilidade | Resistência à corrosão | Custo | Opções de cores | Impacto Ambiental |

|---|---|---|---|---|---|

| Revestimento em pó | Alta (Resiste a lascas e arranhões) | Excelente | Moderado | Vasto | Baixa (Sem COVs) |

| Anodizantes | Muito Alta (Superfície extremamente dura) | Excelente | Alto | Limitada (Normalmente metálica) | Moderada (Envolve ácidos) |

| Tinta líquida | Baixa (Propensa a lascas e arranhões) | Boa | Baixa | Vasto | Alto (Contém COVs) |

Para aplicações que exigem dureza máxima e resistência ao desgaste, a anodização pode ser a melhor escolha. Para projetos de baixo custo onde a durabilidade não é a principal preocupação, a tinta líquida pode ser suficiente. No entanto, para a maioria das aplicações em alumínio fundido, a pintura eletrostática fornece a combinação ideal de desempenho, estética e valor.

Perguntas Frequentes

1. É possível aplicar pintura eletrostática em peças fundidas?

Sim, absolutamente. A pintura eletrostática é uma excelente opção para o acabamento de componentes em alumínio e zinco fundidos. É amplamente utilizada para fornecer um revestimento protetor e cosmético, valorizada pela sua durabilidade e aparência de alta qualidade. A chave para um resultado bem-sucedido é uma preparação superficial cuidadosa, levando em conta a porosidade do material.

2. Qual é o melhor revestimento para alumínio fundido?

O revestimento "melhor" depende das necessidades específicas da aplicação. Para um equilíbrio entre excelente durabilidade, resistência à corrosão, custo-benefício e uma ampla variedade de opções de cor, o revestimento em pó é frequentemente considerado a melhor escolha geral. Para resistência extrema ao desgaste, a anodização pode ser superior. Para aplicações onde o custo é o fator principal e a durabilidade é menos crítica, a tinta líquida pode ser adequada.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —