Controle Térmico Automotivo com Dissipadores de Calor de Alumínio Extrudado

RESUMO

Os dissipadores de calor de alumínio extrudido são componentes essenciais de gerenciamento térmico para aplicações automotivas modernas, criados forçando uma liga de alumínio aquecida através de um molde para formar um perfil complexo com aletas. São fundamentais para dissipar o calor de eletrônicos sensíveis, como Unidades de Controle do Motor (ECUs), inversores de potência e sistemas de iluminação LED. Seu uso generalizado deve-se à excelente combinação de alta condutividade térmica, baixo peso, custo-benefício e grande flexibilidade de projeto, garantindo confiabilidade e longevidade dos sistemas veiculares.

Os Fundamentos dos Dissipadores de Calor de Alumínio Extrudido

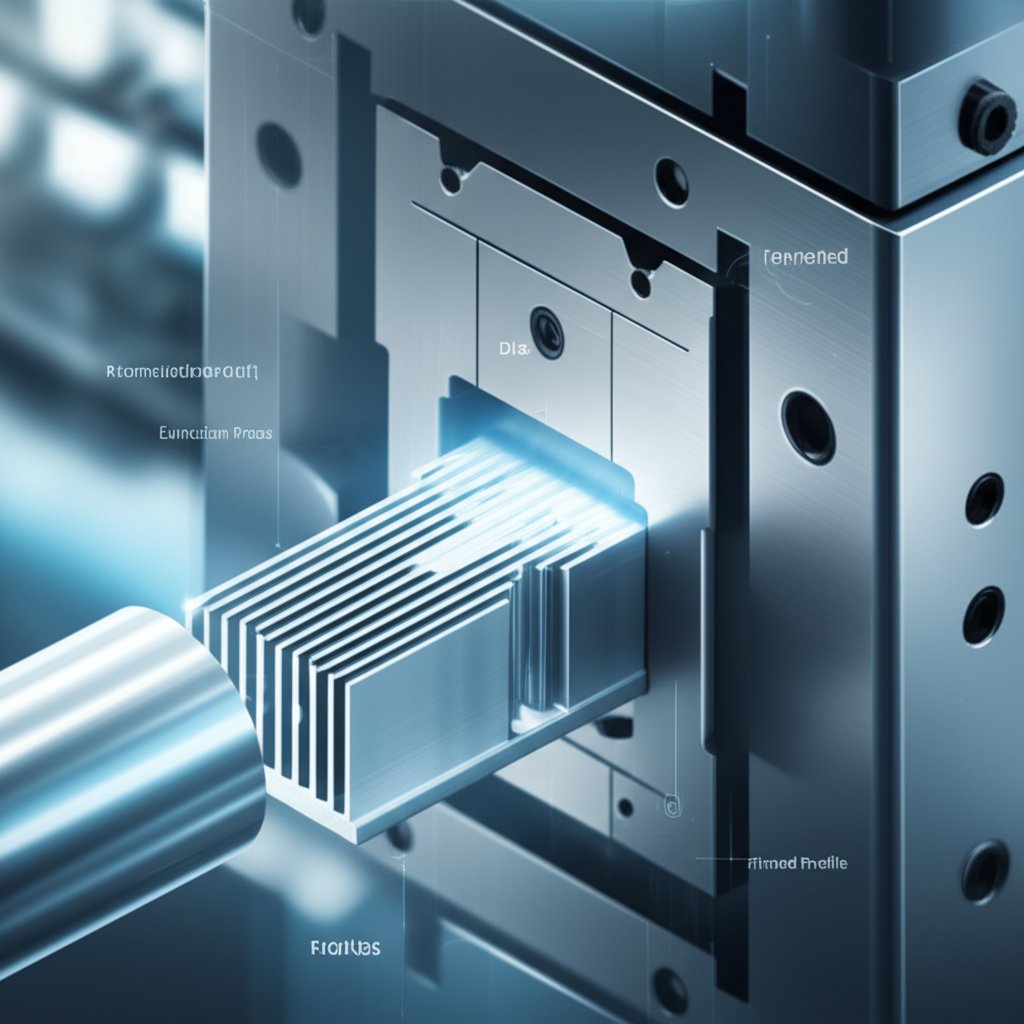

Um dissipador de calor extrudido é um dispositivo de refrigeração especificamente projetado para aumentar a área superficial disponível para a dissipação de calor de um componente eletrônico para um fluido circundante, normalmente o ar. O termo 'extrudido' refere-se ao seu processo de fabricação, que é fundamental para o seu desempenho e relação custo-benefício. Neste processo, um tarugo cilíndrico de liga de alumínio é aquecido até um estado maleável e então forçado através de uma matriz de aço moldada com um êmbolo de alta pressão. Esta ação forma um perfil contínuo com a exata forma da seção transversal da matriz, que é então cortado no comprimento necessário. Este método permite a criação de geometrias de aletas intrincadas que maximizam a área superficial para uma transferência eficiente de calor, um princípio fundamental da gestão térmica conforme detalhado em recursos provenientes de Zetwerk .

O alumínio é o material preferido para essas aplicações, principalmente devido às suas superiores propriedades térmicas e vantagens na fabricação. Ligas como 6063 e 6061 são comumente especificadas por sua excelente condutividade térmica, boa resistência mecânica e alta resistência à corrosão. Embora o cobre ofereça condutividade térmica significativamente maior, o alumínio proporciona uma solução mais prática para uso automotivo. É significativamente mais leve — aproximadamente um terço da densidade do cobre — e mais econômico, tanto no preço do material bruto quanto nos custos de ferramentaria. Como destacado por Hidro , a capacidade do alumínio de ser facilmente moldado em perfis complexos torna-o muito mais versátil que o cobre para criar dissipadores de calor otimizados e específicos para cada aplicação.

A combinação de um processo de fabrico eficiente e um material ideal torna os dissipadores de calor de alumínio extrudido um pilar fundamental da engenharia térmica. O processo permite uma qualidade consistente em produções de grande volume, assegurando que cada peça cumpra especificações térmicas e mecânicas precisas. As propriedades inerentes do alumínio garantem que estes componentes funcionem de forma fiável nas condições exigentes encontradas nos ambientes automóveis, proporcionando uma solução leve, mas robusta, para dissipação de calor.

Aplicações Automóveis Críticas e Desafios Térmicos

A crescente eletrificação e complexidade dos veículos modernos tornaram a gestão térmica eficaz mais crítica do que nunca. Os dissipadores de calor de alumínio extrudido são fundamentais para garantir a fiabilidade e o desempenho de diversos sistemas eletrónicos que geram calor significativo. As suas aplicações estendem-se por várias áreas-chave de um veículo, cada uma com desafios térmicos únicos.

Unidades de controlo do motor (ecus)

A ECU é o cérebro de um veículo moderno, que controla tudo, desde o desempenho do motor e a eficiência de combustível até às emissões. Estes poderosos microprocessadores geram calor substancial durante o funcionamento. Se não for dissipado adequadamente, este calor pode conduzir a uma degradação do desempenho ou à falha completa, comprometendo a segurança e a funcionalidade do veículo. Os dissipadores de calor de alumínio extrudido são concebidos para serem montados directamente na caixa da ECU, proporcionando uma grande área de superfície para transferir eficientemente o calor para longe dos componentes electrónicos sensíveis através de convecção natural ou forçada. Seus perfis personalizados podem ser projetados para caber nos espaços apertados e propensos a vibrações da bacia do motor.

Eletrónica de potência (inversores e conversores)

Em veículos elétricos (EVs), híbridos (HEVs), e até mesmo motores de combustão interna tradicionais, a eletrônica de potência como inversores e conversores DC-DC gerencia o fluxo de eletricidade de alta tensão. Estes componentes são essenciais para controlar o motor elétrico e carregar a bateria. O processo de conversão e regulação de correntes elevadas gera calor intenso e concentrado. Os dissipadores de calor de alumínio, muitas vezes com estruturas de barbatanas complexas, são essenciais para o resfriamento desses módulos de energia. Como observado por fontes como Extrusões BRT , estes dissipadores de calor garantem que componentes como transistores de potência e circuitos integrados funcionem dentro dos limites de temperatura seguros, evitando a fuga térmica e garantindo a longevidade do sistema de propulsão do veículo.

Sistemas de iluminação avançados (LED)

A iluminação automotiva moderna mudou em grande parte para diodos emissores de luz (LEDs) para faróis, faróis traseiros e iluminação interior devido à sua eficiência e longa vida útil. No entanto, o desempenho e a longevidade de um LED são altamente sensíveis à temperatura. O calor excessivo pode causar queda na luz e mudanças de cor. Os dissipadores de calor de alumínio extrudido são amplamente utilizados para resfriar módulos LED, formando frequentemente a caixa estrutural do próprio luminário. A flexibilidade do projeto da extrusão permite soluções de arrefecimento compactas e esteticamente integradas que gerenciam eficazmente o calor, garantindo um desempenho de iluminação consistente e confiável durante toda a vida do veículo.

Principais considerações de concepção e fabricação

A eficácia de um dissipador de calor de alumínio extrudido não é acidental; é o resultado de uma engenharia cuidadosa que equilibra o desempenho térmico, as propriedades do material e as restrições de fabricação. Tanto o projeto do perfil como as complexidades do processo de fabricação são fundamentais para produzir um componente que atenda às exigências rigorosas das aplicações automotivas.

Princípios de projeto para um desempenho ótimo

O desempenho térmico de um dissipador de calor é determinado pela sua geometria. Os engenheiros devem considerar vários parâmetros-chave para maximizar a dissipação de calor, respeitando as limitações espaciais e de custo. Estes factores incluem:

- Perfil da barbatana: A altura, espessura e espaçamento das barbatanas determinam a área total disponível para transferência de calor. As barbatanas mais altas, mais finas e mais densamente embaladas geralmente aumentam a área da superfície, mas também podem impedir o fluxo de ar, um trade-off que deve ser otimizado para o ambiente de resfriamento específico (convecção natural vs. forçada).

- Espessura da base: A base do dissipador de calor distribui o calor do componente fonte para as barbatanas. Uma base mais espessa promove uma distribuição de calor mais uniforme, mas adiciona peso e custo. A espessura deve ser suficiente para evitar a concentração de calor directamente debaixo do componente.

- Relação de aspecto: Esta é a razão entre a altura das barbatanas e o espaço entre as barbatanas. Uma alta relação de aspecto é geralmente desejável para maximizar a área da superfície, mas pode ser difícil de extrudir e pode aumentar a queda de pressão do ar, que é uma consideração fundamental nos sistemas de resfriamento por ar forçado.

- Seleção da liga de material: A escolha da liga de alumínio afeta a condutividade térmica, a resistência e as opções de acabamento. As diferentes ligas oferecem vantagens distintas, tornando a seleção uma parte crítica do processo de projeto.

| Liga | Características essenciais | Caso de utilização primária em automóveis |

|---|---|---|

| 6063 | Excelente condutividade térmica (~ 200-218 W/mK), acabamento de superfície superior e ideal para secções transversais complexas. | A escolha mais comum para dissipadores de calor personalizados em ECUs, iluminação LED e fontes de alimentação onde formas complexas são necessárias. |

| 6061 | Boa condutividade térmica (~ 167 W/mK), maior resistência mecânica e excelente para usinagem e soldagem. | Utilizado em aplicações que exijam maior integridade estrutural ou onde seja necessária uma importante usinagem pós-extrusão. |

O processo de fabricação e a personalização

A viagem da matéria-prima para um dissipador de calor acabado envolve várias etapas precisas. Começa com a criação de uma matriz de aço endurecida, que é o molde para o perfil do dissipador de calor. Uma billete de alumínio é então aquecida e empurrada através desta matriz para criar a extrusão longa e contínua. Após a extrusão, o perfil é resfriado, esticado para aliviar as tensões internas e cortado em comprimento. Podem seguir operações secundárias como usinagem CNC para o montagem de furos, tratamentos de superfície como anodização para resistência à corrosão e melhoria da emissividade térmica e montagem. Para projetos automotivos que exigem componentes de engenharia de precisão, considere extrusões de alumínio personalizadas de um parceiro confiável. Por exemplo, alguns fornecedores oferecem um serviço completo de parada única, desde a prototipagem rápida até à produção em grande escala, sob um rigoroso sistema de qualidade certificado pela IATF 16949. Capacidades avançadas de fornecedores especializados como Shaoyi Metal Technology pode simplificar a produção e apoiar o desenvolvimento de peças altamente personalizadas.

Vantagens do alumínio extrudido para gestão térmica

O alumínio extrudido tornou-se o padrão da indústria para dissipadores de calor em automóveis e outros eletrônicos de alto desempenho por um conjunto de razões convincentes. Estes componentes oferecem um equilíbrio superior de benefícios térmicos, mecânicos e econômicos que são difíceis de alcançar com outros materiais ou métodos de fabricação.

Alta Condutividade Térmica

As ligas de alumínio utilizadas para dissipadores de calor, em especial as da série 6000, possuem uma excelente condutividade térmica. Esta propriedade é fundamental para a função de um dissipador de calor, pois permite que o calor seja retirado do componente crítico e espalhado eficientemente pelas barbatanas para dissipação. Esta transferência de calor rápida é crucial para manter temperaturas de funcionamento estáveis na eletrônica automotiva de alta potência.

Construção Leve

Na indústria automóvel, cada grama é importante. O peso do veículo afeta diretamente a eficiência de combustível, o desempenho e a condução. O alumínio tem aproximadamente um terço da densidade do cobre, oferecendo uma redução significativa do peso sem um grande compromisso no desempenho térmico. Isto torna os dissipadores de calor de alumínio extrudido a escolha ideal para aplicações em que a minimização da massa é um objetivo primordial de projeto, desde sistemas de bateria de veículos elétricos até sistemas avançados de assistência ao condutor (ADAS).

Custos Efetivos

Tanto a matéria-prima como o processo de fabrico contribuem para a relação custo-eficácia dos dissipadores de calor de alumínio extrudido. O alumínio é mais abundante e menos caro que o cobre. Além disso, o processo de extrusão é altamente eficiente para a produção de perfis complexos em grandes volumes, com custos relativamente baixos de ferramentas e um desperdício mínimo de material. Esta vantagem económica permite a utilização generalizada de soluções eficazes de gestão térmica em uma gama de modelos de veículos e de preços.

Excepcional flexibilidade e personalização do projeto

O processo de extrusão oferece uma liberdade incomparável para criar perfis de secção transversal complexos e personalizados. Como detalhado por fabricantes como Cofan Termal , isso permite que os engenheiros projetem dissipadores de calor com geometrias de barbatanas otimizadas adaptadas a condições específicas de fluxo de ar, restrições de espaço e cargas térmicas. As características como portas de parafuso, canais de montagem e outro hardware podem ser integrados diretamente no perfil de extrusão, simplificando a montagem e reduzindo o número de peças individuais necessárias. Esta capacidade de criar um componente de uma peça, altamente funcional é uma vantagem fundamental no design de veículos modernos.

Durabilidade e Resistência à Corrosão

O alumínio forma naturalmente uma camada de óxido passiva e protetora na sua superfície, que fornece resistência inerente à corrosão. Esta durabilidade pode ser melhorada através de tratamentos de superfície como anodização, que cria uma superfície mais dura e robusta que também melhora a emissividade térmica. Isso garante que o dissipador de calor funcione de forma confiável durante toda a vida útil do veículo, mesmo quando exposto às duras condições do ambiente automotivo, incluindo umidade, sal e flutuações de temperatura.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —