Métodos Essenciais de Reparo de Matrizes Automotivas para Desempenho Máximo

RESUMO

Os métodos de reparação de matrizes automotivas abrangem uma variedade de atividades, desde manutenção preventiva e proativa até reparos complexos e reativos. O princípio fundamental é inspecionar, limpar, afiar e otimizar sistematicamente as matrizes para prevenir falhas. Quando ocorre algum dano, são utilizados métodos como retificação de precisão, soldagem a laser e substituição de componentes para restaurar a funcionalidade, garantindo produtividade máxima e qualidade constante das peças na fabricação.

Entendendo Manutenção de Matriz versus Reparação de Matriz

No mundo da fabricação automotiva, os termos 'manutenção de matriz' e 'reparação de matriz' são frequentemente usados de forma intercambiável, mas representam filosofias e práticas fundamentalmente diferentes. Compreender essa distinção é o primeiro passo para criar um sistema robusto que minimize tempo de inatividade e maximize a vida útil de ferramentas críticas. Uma abordagem é proativa e programada, enquanto a outra é reativa e muitas vezes urgente.

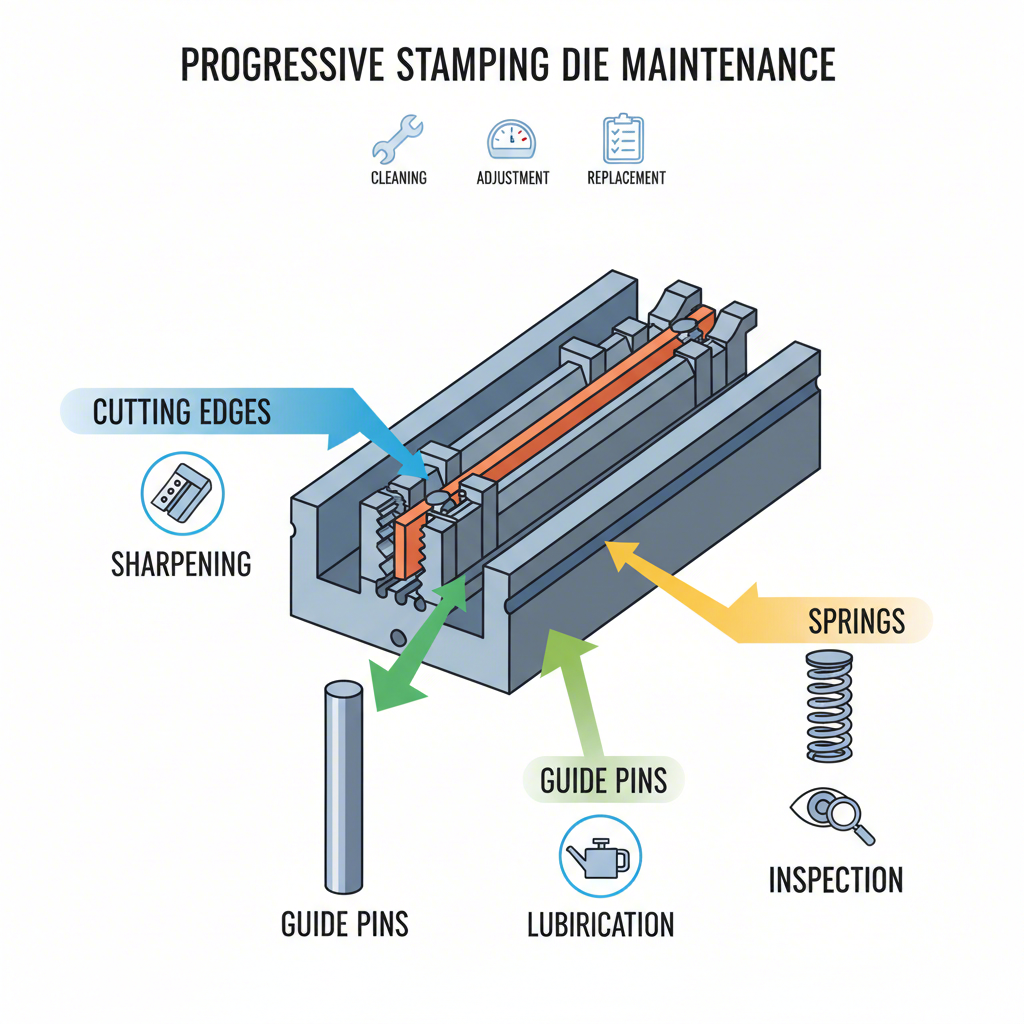

A manutenção de matrizes é uma estratégia sistemática e preventiva. Seu objetivo principal é evitar problemas antes que eles surjam. Conforme descrito por especialistas, isso envolve atividades rotineiras e programadas, como afiar seções de corte, limpar as matrizes, inspecionar componentes soltos, como pinos ou parafusos, e substituir peças como molas antes que atinjam o ponto de falha. O objetivo é manter a matriz funcionando dentro de seus parâmetros ideais, garantindo qualidade constante das peças e evitando paradas inesperadas da produção. Um programa de manutenção bem executado é um pilar fundamental da fabricação eficiente, contribuindo diretamente para maior confiabilidade dos equipamentos e redução de custos associados a refugos e defeitos.

A reparação de matrizes, por outro lado, é um processo reativo. Ocorre quando uma matriz já falhou ou está produzindo peças fora das especificações. Isso pode envolver consertar uma seção rachada da matriz, soldar uma superfície danificada após uma falha de componente ou corrigir trincas severas. Embora necessária, uma dependência excessiva da reparação indica problemas subjacentes no projeto, na configuração ou no próprio programa de manutenção. Reparações frequentes são custosas, não apenas em termos de mão de obra e materiais, mas também pelo tempo perdido na prensa e atrasos na produção. Uma operação de fabricação que constantemente se encontra em 'modo de reparo' geralmente enfrenta ineficiência e produção imprevisível.

Para ilustrar melhor as diferenças estratégicas, considere a seguinte comparação:

| Aspecto | Manutenção de matriz | Reparação de Matriz |

|---|---|---|

| Temporização | Proativa e programada | Reativa e não programada |

| Gol | Prevenir falhas, garantir qualidade | Restaurar função após falha |

| Custo | Baixo custo operacional, previsível | Alto custo emergencial, imprevisível |

| Impacto na Produção | Minimiza interrupções | Causa tempo de inatividade significativo |

| Atividades Típicas | Limpeza, afiação, inspeção, lubrificação | Soldagem, retificação de rachaduras, substituição de peças quebradas |

Em última análise, uma operação bem-sucedida prioriza a manutenção para minimizar a necessidade de reparo. Ao implementar um rigoroso cronograma de manutenção preventiva, os fabricantes podem identificar e corrigir desgastes antes que levem a falhas catastróficas. Essa abordagem baseada em dados, muitas vezes gerenciada por meio de um sistema formal de ordem de serviço , transforma a seção de matrizes de uma unidade reativa de combate a incêndios em uma força proativa para qualidade e produtividade.

Métodos Principais para Reparo e Manutenção de Matrizes

Um programa abrangente de cuidados com matrizes baseia-se em vários métodos fundamentais que abordam as causas mais comuns de desgaste e falha. Essas técnicas, quando aplicadas correta e consistentemente, formam a base tanto da manutenção preventiva quanto das operações de reparo menores. Elas garantem que as matrizes permaneçam afiadas, adequadamente alinhadas e livres de contaminantes que possam causar danos ou defeitos nas peças.

A afiação é uma das tarefas de manutenção mais críticas. Com o tempo, as bordas de corte e as superfícies dos punções de uma matriz naturalmente desgastam-se, resultando em rebarbas nas peças estampadas e aumento da tensão na ferramenta e na prensa. A afiação adequada envolve mais do que apenas desgastar a superfície. Requer o uso do tipo correto de rebolo para o aço específico da ferramenta, a fim de evitar o superaquecimento, que pode amolecer o metal e causar rachaduras. Além disso, é essencial aplicar o ângulo de cisalhamento correto — o ângulo nas seções de corte — para reduzir a força de corte, minimizar o choque e prolongar a vida útil tanto da matriz quanto da prensa.

O calço é outra técnica fundamental utilizada para manter o tempo e o alinhamento precisos dos componentes da matriz. Calços são peças finas de metal colocadas sob seções da matriz para ajustar sua altura. No entanto, isso deve ser feito com cuidado. O uso de muitos calços finos pode criar um efeito 'esponjoso', permitindo movimentos indesejados que podem levar a uma qualidade inconsistente das peças. A melhor prática é usar sempre que possível menos calços, porém mais espessos. Durante este processo, é crucial garantir que todos os calços estejam livres de rebarbas e que haja folga adequada para parafusos, pinos de centragem e orifícios de queda de descarga para evitar interferências.

Uma rotina disciplinada de limpeza e inspeção é, sem dúvida, a medida preventiva mais importante. A inspeção regular permite que os técnicos identifiquem problemas potenciais antes que eles se transformem em reparos maiores. Um processo completo inclui várias etapas fundamentais:

- Verificar Fixadores Soltos: Verifique sistematicamente que todos os parafusos e pinos estão apertados e no lugar. Um componente solto pode levar a desalinhamento e falha catastrófica do molde.

- Inspecionar Desgaste e Danos: Observe sinais de galling (uma forma de desgaste causada pela adesão entre superfícies deslizantes), bem como partes do molde lascadas ou rachadas que possam precisar ser substituídas.

- Examinar Molas e Componentes: Verifique se há molas quebradas e substitua-as se estiverem próximas ao fim de seu ciclo de vida útil esperado. Certifique-se de que todos os punções de corte estão firmes em seus suportes.

- Limpar e Lubrificar: Remova todos os detritos, rebarbas e acúmulo de lubrificante do molde. Após a limpeza, lubrifique todas as superfícies de acoplamento necessárias para garantir um funcionamento suave.

As ferramentas necessárias para essas tarefas podem variar de básicas a especializadas. Um kit típico de manutenção de moldes incluiria:

- Rodas de retificação de precisão (selecionadas para o aço-ferramenta específico)

- Pedra de oleo e arcos-dente de diamante para acabamento fino

- Ferramentas de medição de precisão como paquímetros e micrômetros

- Chaves de torque para garantir que os fixadores sejam apertados conforme a especificação

- Produtos de limpeza e lubrificantes apropriados

Ao dominar esses métodos principais, uma oficina de matrizes pode reduzir significativamente a frequência de reparos maiores, prolongar a vida útil de suas ferramentas e garantir a produção consistente de peças automotivas de alta qualidade.

Técnicas Avançadas e Rápidas de Reparo

Embora a manutenção rotineira possa prevenir muitos problemas, alguns tipos de desgaste ou danos exigem intervenção tecnológica mais avançada. Para matrizes complexas de painéis automotivos, onde a precisão é fundamental e o tempo de inatividade é extremamente oneroso, técnicas avançadas e rápidas de reparo são essenciais. Esses métodos vão além do desbaste e calibragem tradicionais, empregando tecnologia sofisticada para restaurar com incrível precisão a geometria original e as propriedades superficiais de uma matriz.

Um dos métodos modernos mais eficazes é a **Soldagem ou Revestimento a Laser**. Esta técnica utiliza um feixe de laser de alta energia para fundir um material de adição (frequentemente um pó ou fio de liga) sobre a área danificada ou desgastada da matriz. Esse processo cria uma camada de reparo densa e metalicamente ligada, excepcionalmente resistente e durável. A principal vantagem da soldagem a laser é sua zona térmica afetada mínima (ZTA). Diferentemente da soldagem tradicional, que pode aquecer uma grande área e correr o risco de distorcer toda a seção da matriz, o laser concentra energia intensa em um ponto muito pequeno. Essa precisão permite reparos em detalhes complexos sem comprometer a integridade do aço da ferramenta circundante.

Outro método de alta precisão é a **Eletroerosão (EDM)**. A eletroerosão é frequentemente usada para reparar lascas, rachaduras ou outros defeitos locais com precisão cirúrgica. O processo utiliza faíscas elétricas para erodir o metal, permitindo que um técnico remova material danificado ou adicione novo material por meio de revestimento micro-EDM. Como na soldagem a laser, a EDM apresenta uma zona térmica afetada muito pequena, tornando-a ideal para reparar matrizes de alta precisão onde a manutenção da estabilidade dimensional é crítica.

Além de reparar a geometria, restaurar as propriedades superficiais de uma matriz é igualmente importante. É aí que entram em jogo as técnicas de **Engenharia e Endurecimento Superficial**. Se a superfície de uma matriz perdeu sua dureza devido ao desgaste, ela pode ser restaurada por meio de processos como revenimento ou têmpera. Para uma durabilidade ainda maior, podem ser aplicados revestimentos superficiais avançados. Revestimentos por Deposição Física em Fase Vapor (PVD), como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN), criam uma camada ultra-dura e de baixo atrito na superfície da matriz. Isso não apenas melhora a resistência ao desgaste, mas também pode aprimorar o fluxo de material durante o processo de estampagem, prolongando significativamente a vida útil da matriz. Fabricantes líderes no setor automotivo frequentemente contam com parceiros que possuem grande experiência nessas áreas. Por exemplo, especialistas como Shaoyi (Ningbo) Metal Technology Co., Ltd. utilizam tecnologias avançadas e engenharia de precisão para produzir matrizes personalizadas de estampagem automotiva de alta qualidade, nas quais tais princípios de reparo e manutenção são fundamentais para alcançar a durabilidade e desempenho exigidos pelos OEMs e fornecedores Tier 1.

A escolha da técnica avançada certa depende do problema específico. Uma empresa pode optar pela soldagem a laser para reparar um canto com alto desgaste em uma matriz de conformação, seguida por usinagem de precisão NC (Controle Numérico) para restaurar a geometria exata. A decisão de investir nessas tecnologias em vez dos métodos tradicionais geralmente depende de fatores como complexidade da matriz, volume de produção e o alto custo de paradas não planejadas.

O Papel e as Responsabilidades de um Profissional de Manutenção de Matrizes

Por trás de cada matriz bem mantida e de uma produção bem-sucedida, há um profissional qualificado em manutenção de matrizes. Este cargo, muitas vezes denominado Ajustador Ferramenteiro ou Técnico de Manutenção de Matrizes, é essencial para todo o ecossistema de fabricação. Esses profissionais não são meros mecânicos; são artesãos altamente qualificados que combinam aptidão mecânica com um profundo conhecimento de metalurgia, usinagem de precisão e do próprio processo de estampagem. Sua expertise impacta diretamente a eficiência da produção, a qualidade das peças e a rentabilidade operacional.

As responsabilidades principais de um técnico de manutenção de matrizes são multifacetadas. Sua função principal é realizar manutenção preventiva programada e efetuar reparos necessários nas matrizes. Isso envolve solucionar problemas que surgem durante a produção, diagnosticar a causa raiz de uma falha — seja um punção desgastado, um componente desalinhado ou uma seção de conformação desgastada — e executar o reparo adequado. Eles utilizam uma ampla variedade de ferramentas especializadas, desde retificadoras de precisão e fresadoras até equipamentos avançados de diagnóstico, para garantir que cada componente da matriz funcione conforme projetado.

Um dia típico para um profissional de manutenção de matrizes envolve uma variedade de tarefas. Ele pode começar revisando ordens de serviço do turno anterior de produção para priorizar seu trabalho. Isso pode levar à desmontagem cuidadosa de uma matriz, afiação de todas as suas seções de corte, ajuste de componentes para restaurar o tempo de sincronização e remontagem para a próxima execução. Eles também são responsáveis por documentar todo o trabalho realizado, criando um histórico valioso que pode ser usado para prever necessidades futuras de manutenção e identificar problemas recorrentes que possam indicar uma falha no projeto da matriz.

Tornar-se um técnico qualificado em manutenção de matrizes exige um conjunto único de habilidades. Atributos essenciais incluem:

- Aptidão Mecânica: Uma compreensão intuitiva de como funcionam os sistemas mecânicos é fundamental.

- Atenção aos Detalhes: O trabalho é preciso, lidando frequentemente com tolerâncias medidas em milésimos de polegada. Um pequeno erro pode causar grandes problemas na produção.

- Habilidades de Resolução de Problemas: Os técnicos devem ser capazes de analisar um problema, identificar sua causa raiz e elaborar uma solução eficaz, muitas vezes sob pressão.

- Proficiência com Ferramentas: É essencial o domínio tanto de ferramentas manuais quanto de máquinas avançadas, incluindo retificadoras, tornos e, às vezes, máquinas CNC.

Perguntas Frequentes

1. O que é uma reparação de matriz?

A reparação de matrizes envolve a manutenção e conserto de matrizes, que são ferramentas especializadas utilizadas na fabricação para cortar ou moldar materiais. As responsabilidades de um reparador de matrizes incluem solucionar problemas que surgem durante a produção, diagnosticar a causa de um defeito ou falha e utilizar as ferramentas e métodos apropriados para restaurar a matriz à sua condição operacional adequada.

2. O que faz um técnico de manutenção de matrizes?

Um técnico de manutenção de matrizes é um profissional qualificado responsável pela fabricação e manutenção das ferramentas de engenharia usadas para produzir componentes. Seu trabalho envolve realizar manutenções preventivas programadas, como limpeza e afiação, além de executar reparos complexos para garantir que as matrizes funcionem corretamente, produzam peças de alta qualidade e tenham uma longa vida útil.

3. O que é manutenção de ferramentas e matrizes?

A manutenção de matrizes e ferramentas é o processo sistemático de cuidar da ferramentaria para garantir sua longevidade e desempenho. Isso inclui atividades rotineiras como inspecionar desgaste, limpar componentes, lubrificar partes móveis, afiar bordas de corte e substituir peças desgastadas ou danificadas. O objetivo da manutenção de matrizes é prevenir falhas inesperadas e manter a continuidade e qualidade da linha de produção.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —