Eliminação de Trincas nas Bordas de Peças Estampadas: O Guia AHSS

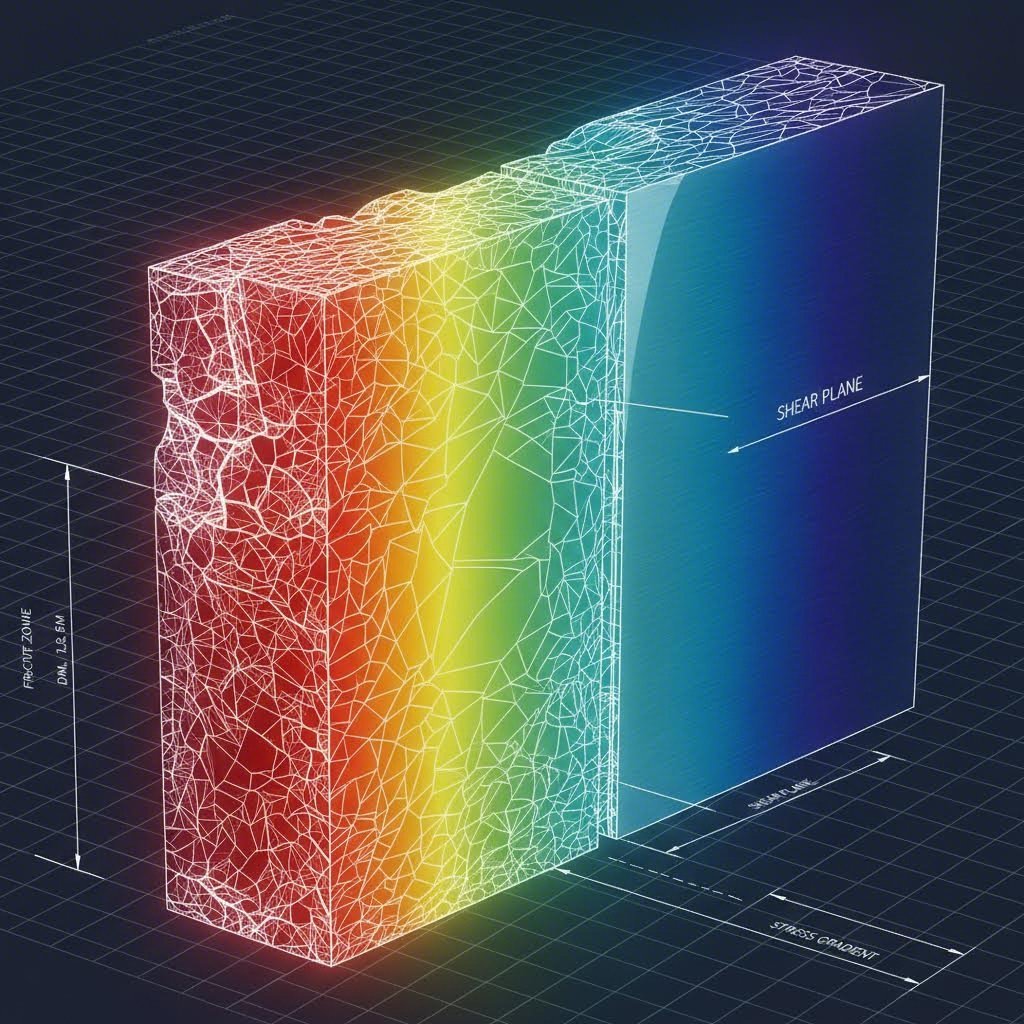

<h2>RESUMO</h2><p>Eliminar trincas nas bordas de peças estampadas, especialmente em aços avançados de alta resistência (AHSS), exige mudar o foco da ductilidade global (estricção) para a conformabilidade local (fratura). Regras práticas tradicionais, como folga de corte de 10%, frequentemente falham com materiais modernos como o aço bifásico (DP). Para resolver isso, os engenheiros devem otimizar as folgas de corte (geralmente aumentando para 15–20% da espessura do material), selecionar materiais com altas taxas de expansão de furo (HER) validadas pela norma ISO 16630 e utilizar estratégias de projeto de ferramental como "metal gainers" para reduzir a deformação na borda. Tratar a zona afetada pelo cisalhamento (SAZ) é o método mais eficaz para prevenir falhas nas bordas.</p><h2>A Ciência das Trincas nas Bordas: Conformabilidade Global vs. Local</h2><p>Um equívoco comum no estampamento de metais é que uma alta alongamento à tração garante resistência à fissuração. Na realidade, a trinca nas bordas é uma falha de <strong>conformabilidade local</strong>, distinta da <strong>conformabilidade global</strong> medida nos ensaios de tração padrão. A conformabilidade global rege falhas como estricção no corpo de uma peça, onde a deformação é distribuída. Já a trinca nas bordas ocorre na borda cortada, onde a microestrutura do material foi comprometida pelo próprio processo de corte.</p><p>Quando um punção cria uma chapa bruta, ele gera uma "zona afetada pelo cisalhamento" (SAZ) ou zona endurecida por deformação. Nessa região estreita, o material é significativamente mais duro e frágil do que o metal base. Para os graus AHSS, esse efeito é amplificado. Aços bifásicos (DP), por exemplo, consistem em ilhas duras de martensita dispersas numa matriz macia de ferrita. Durante o processo de cisalhamento, a grande diferença de dureza entre essas fases provoca o surgimento de microfissuras na interface ferrita-martensita.</p><p>Quando a borda é posteriormente esticada — durante operações de rebarbação ou expansão de furo — essas microfissuras coalescem em trincas macroscópicas muito antes de o material atingir seu limite teórico de alongamento. Portanto, confiar nos dados de escoamento/alongamento à tração para prever o comportamento da borda é um erro fundamental de engenharia. O fator determinante não é quanto o material se alonga globalmente, mas sim até que ponto a borda danificada pode expandir-se antes da propagação da fratura.</p><h2>Otimização da Folga de Corte: A Regra dos 10% Está Obsoleta</h2><p>Durante décadas, a folga padrão na matriz foi de 10% da espessura do material. Embora eficaz para aços suaves, essa proporção é frequentemente prejudicial para materiais de alta resistência. Folgas menores em materiais de alta resistência podem gerar "cisalhamento secundário" — um defeito em que as trincas iniciadas pelo punção e pela matriz não se encontram continuamente. Esse desalinhamento força o punção a cortar o material remanescente, criando uma borda irregular, fortemente endurecida, com uma zona secundária de polimento que atua como concentrador de tensões.</p><p>Dados recentes de estudos industriais, incluindo os da <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, indicam que a <strong>Folga Projetada</strong> é a solução. Para muitos graus DP e CP (Fase Complexa), aumentar a folga para <strong>15–20% da espessura do material</strong> resulta em um corte mais limpo. Uma folga maior permite que os planos de fratura superior e inferior se unam suavemente, minimizando a profundidade da zona afetada pelo cisalhamento e reduzindo o pico de dureza na borda.</p><p>Essa abordagem contra-intuitiva — aumentar a folga para melhorar a qualidade — frequentemente resulta em uma taxa de expansão de furo (HER) significativamente maior. No entanto, isso deve ser equilibrado com a altura da rebarba. Embora folgas maiores possam produzir uma rebarba mais alta, a própria borda retém mais ductilidade. Se a rebarba estiver no lado de compressão da dobra subsequente, o risco de trincas é frequentemente desprezível em comparação com o benefício de uma superfície de corte mais limpa.</p><h2>Seleção de Material: A Taxa de Expansão de Furo (HER)</h2><p>Ao adquirir material para peças com furos rebaixados ou bordas esticadas, o <strong>Ensaio de Expansão de Furo ISO 16630</strong> é o padrão ouro para previsão, superando as métricas tradicionais de tração. Este ensaio expande um furo perfurado com um punção cônico (ápice de 60°) até que apareça uma trinca através da espessura, fornecendo uma medida direta da ductilidade da borda.</p><p>A seleção do grau do material desempenha um papel crítico aqui. Embora os aços DP sejam populares pela relação resistência-custo, sua heterogeneidade microestrutural (martensita dura versus ferrita macia) os torna propensos à falha nas bordas. <strong>Aços de Fase Complexa (CP)</strong> frequentemente oferecem desempenho superior para peças sensíveis às bordas. Os graus CP utilizam uma matriz de bainita e ferrita com reforço por precipitação, o que cria uma distribuição de dureza mais uniforme. Essa homogeneidade reduz a nucleação de microfissuras durante o cisalhamento, conferindo aos aços CP valores de HER significativamente mais altos do que os aços DP com resistência à tração semelhante.</p><p>Além disso, a pureza do material é indispensável. Como observado por especialistas da <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, inclusões e impurezas (como enxofre ou óxidos) atuam como pontos de iniciação de trincas. Especificar aço de alta qualidade e limpo, com limites controlados de inclusões, ajuda a garantir que o valor teórico de HER do material seja alcançável na produção.</p><h2>Soluções de Projeto de Ferramental e Engenharia de Processos</h2><p>Além da metalurgia, a geometria determina o resultado. Quando uma peça exige uma aba esticada além dos limites do material, os engenheiros de processo devem alterar o caminho da deformação. Uma técnica eficaz é o uso de <strong>metal gainers</strong>. Ao projetar um excesso de material (um "gainer") na matriz de embutimento ou na prensa-chapas, os engenheiros podem fornecer material extra que flui para a aba durante a operação de conformação. Isso transforma uma condição puramente de estiramento em uma combinação de embutimento-esticamento, reduzindo significativamente a deformação localizada na borda.</p><p>A manutenção das ferramentas é igualmente crítica. Uma borda de corte lascada ou desgastada aumenta o volume da zona de material deformado, endurecendo ainda mais a borda. É obrigatório seguir cronogramas regulares de afiação para produção com AHSS. Além disso, o uso de punções chanfrados (frequentemente com cisalhamento tipo "telhado" de 3–6 graus) pode reduzir a carga de impacto e melhorar a qualidade da superfície cortada.</p><p>A implementação dessas estratégias avançadas requer parceiros de fabricação com capacidades especializadas. Por exemplo, a <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> utiliza prensas de alta tonelagem (até 600 toneladas) e precisão certificada IATF 16949 para gerenciar as janelas exigentes de processamento dos aços automotivos modernos. Tanto para prototipagem rápida quanto para produção em massa, utilizar um estampador que entenda as nuances do comportamento dos AHSS evita iterações dispendiosas de ferramental.</p><h2>Resumo das Ações Corretivas</h2><p>Eliminar trincas nas bordas raramente é conseguido com uma única correção; exige um ajuste sistemático dos três principais fatores: Material, Folga e Geometria.</p><ul><li><strong>Material:</strong> Mude para graus com altos valores de HER segundo a ISO 16630 (por exemplo, CP em vez de DP) e controle rigorosamente as impurezas.</li><li><strong>Folga:</strong> Aumente a folga da matriz para 15–20% para AHSS, garantindo um plano de fratura limpo e minimizando a zona afetada pelo cisalhamento.</li><li><strong>Geometria:</strong> Use metal gainers para alimentar material na aba e mantenha os punções sempre afiados para evitar endurecimento excessivo por deformação.</li></ul><section><h2>Perguntas Frequentes</h2><h3>1. Qual é a diferença entre conformabilidade global e local no estampamento?</h3><p>A conformabilidade global refere-se à capacidade do material de distribuir a deformação por uma grande área, resistindo à estricção (afinamento) durante operações de embutimento. Está correlacionada ao valor-n (expoente de encruamento). A conformabilidade local, por outro lado, é a resistência do material à fratura em concentrações específicas de tensão, como bordas cortadas. Está correlacionada à taxa de expansão de furo (HER) e é o fator principal para prevenir trincas nas bordas.</p><h3>2. Como a folga de corte afeta a trinca nas bordas em AHSS?</h3><p>A folga de corte determina a qualidade da borda cortada. Folga insuficiente (por exemplo, os tradicionais 10%) em AHSS causa cisalhamento secundário, criando um perfil de borda irregular e frágil que trinca facilmente. Aumentar a folga para 15–20% permite que as trincas de fratura do punção e da matriz se encontrem limpidamente, resultando em uma borda mais lisa, com menos endurecimento por deformação e maior ductilidade.</p><h3>3. O que é o Ensaio de Expansão de Furo ISO 16630?</h3><p>A ISO 16630 é o método padrão para avaliar a ductilidade de bordas em chapas metálicas. Um furo de 10 mm é perfurado em uma amostra (tipicamente com folga de 12%), e um punção cônico expande o furo até que apareça uma trinca através da espessura. O aumento percentual no diâmetro do furo (HER) fornece uma métrica quantitativa da capacidade do material resistir à trinca nas bordas.</p><h3>4. Por que o aço bifásico (DP) sofre com trincas nas bordas?</h3><p>O aço DP possui uma microestrutura composta por ilhas duras de martensita em uma matriz macia de ferrita. Durante o cisalhamento, a diferença de dureza entre essas fases cria concentrações severas de tensão, levando à formação de microfissuras nas fronteiras de fase. Essas fissuras enfraquecem a borda, tornando-a altamente suscetível a trincas durante operações subsequentes de conformação.</p><h3>5. O que são metal gainers no projeto de matrizes?</h3><p>Metal gainers são características geométricas adicionadas à área de complemento ou prensa-chapas no projeto da matriz. Eles fornecem comprimento adicional de material em áreas específicas. Durante a conformação ou rebarbação, esse material extra flui para a peça, reduzindo a quantidade de estiramento necessária na borda. Isso diminui a deformação localizada e evita que a borda atinja seu limite de fratura.</p></section>

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —