Braços de Suspensão em Aço Estampado: Falhas Chave que Você Deve Conhecer

RESUMO

Os braços de controle em aço estampado, um componente comum em muitos veículos acessíveis, apresentam várias desvantagens principais. Suas principais fraquezas são a alta suscetibilidade à ferrugem e corrosão, especialmente em climas úmidos com sal na estrada. Eles também são estruturalmente menos robustos do que alternativas fundidas ou forjadas, tornando-os mais propensos a entortar ou danificar sob grande tensão. Por fim, são mais pesados do que os braços de alumínio, o que pode afetar negativamente a dirigibilidade e a resposta da suspensão do veículo.

As Principais Desvantagens dos Braços de Controle em Aço Estampado Explicadas

Um braço de controle é um componente crítico da suspensão que conecta o chassis do seu veículo ao conjunto da roda, permitindo que as rodas se movam para cima e para baixo conforme a superfície da estrada, mantendo a estabilidade. Os braços de controle em aço estampado são fabricados por meio da estampagem de chapas de aço em uma forma desejada e depois soldados entre si. Este método permite uma produção em massa economicamente viável, razão pela qual são frequentemente encontrados em veículos de passageiros convencionais. Para os fabricantes automotivos, alcançar precisão neste processo é essencial, e empresas especializadas como Shaoyi (Ningbo) Metal Technology Co., Ltd. oferecem soluções completas desde a prototipagem até a produção em massa para este tipo de componente.

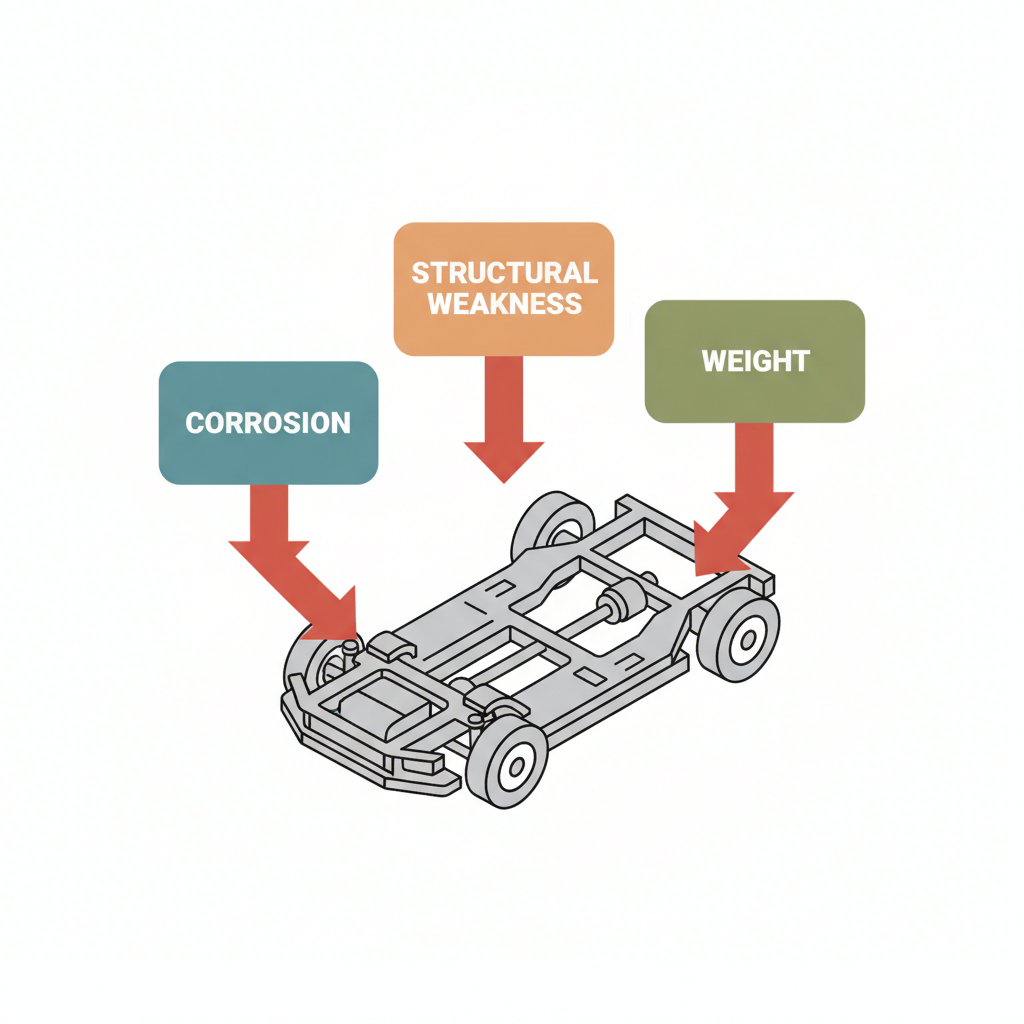

Apesar do seu uso generalizado, os braços estampados em aço possuem desvantagens inerentes que os proprietários de veículos devem compreender. Essas desvantagens dividem-se principalmente em três categorias: suscetibilidade à corrosão, integridade estrutural e peso. Cada um desses fatores pode afetar a durabilidade, segurança e desempenho do veículo a longo prazo, tornando a escolha do material do braço de suspensão uma consideração importante durante a manutenção ou atualizações.

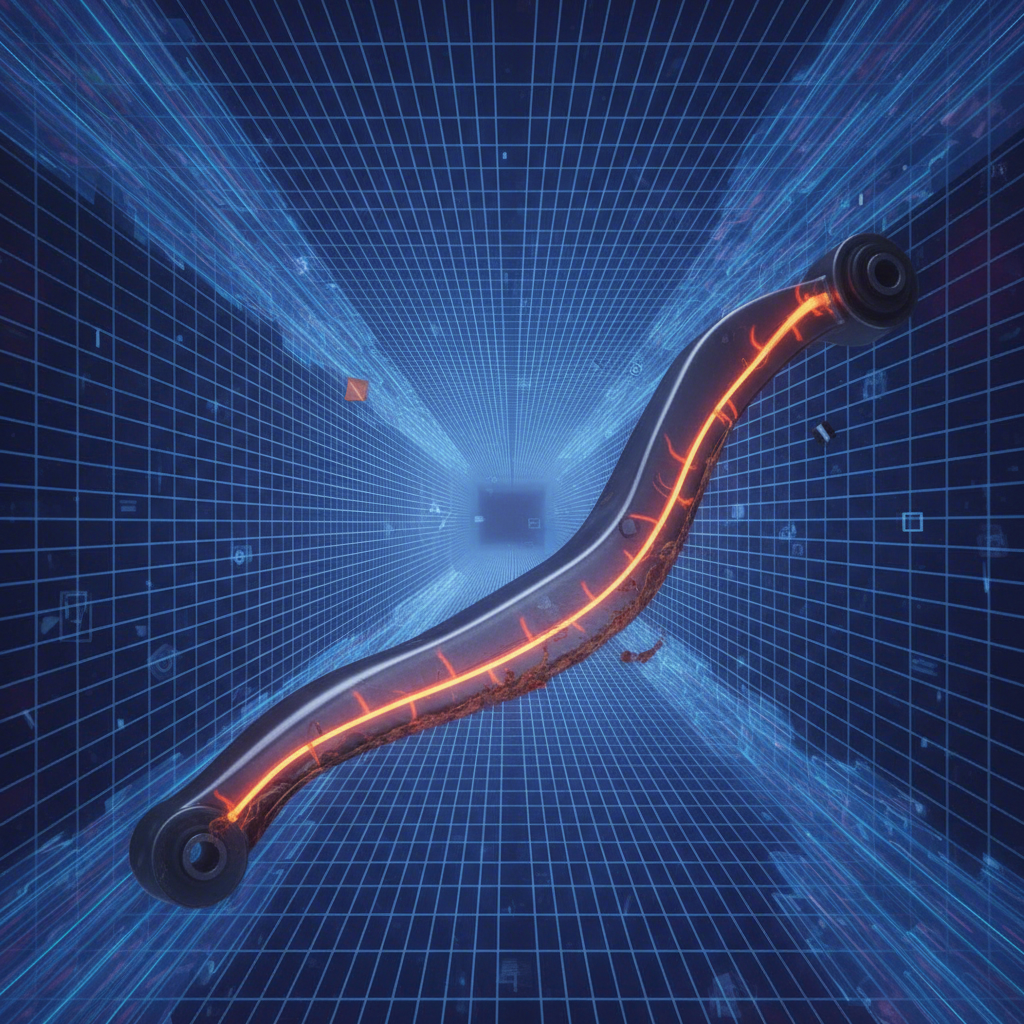

A desvantagem mais significativa e frequentemente citada é a sua vulnerabilidade à ferrugem. O próprio aço é propenso à oxidação, e esse problema é muitas vezes agravado pelo processo de fabrico. As juntas soldadas podem aprisionar humidade, e os revestimentos de fábrica podem descascar ou desgastar-se ao longo do tempo, expondo o metal nu aos elementos. De acordo com um artigo de CarParts.com , essa fraqueza é particularmente acentuada porque os componentes da suspensão estão constantemente expostos à humidade, sal da estrada e detritos, acelerando o processo de corrosão e potencialmente enfraquecendo a peça ao longo do tempo.

Outra grande preocupação é a sua resistência estrutural em comparação com outros materiais. Por serem normalmente ocos e construídos a partir de peças soldadas, em vez de serem uma peça maciça de metal, os braços estampados em aço podem flexionar, dobrar ou rachar sob tensão extrema, como ao atingir um buraco profundo ou em condições off-road. Essa falta de rigidez pode afetar o alinhamento e a dirigibilidade. Em contraste, braços em ferro fundido sólido ou aço forjado oferecem resistência superior e são mais adequados para aplicações pesadas, conforme observado por Metrix Premium Parts .

Por fim, o peso é um fator crítico no desempenho da suspensão. O aço estampado é mais denso e pesado do que o alumínio. Esse peso adicional "não suspenso" (a massa da suspensão, rodas e outros componentes não suportados pelas molas) pode tornar a suspensão menos responsiva às imperfeições da estrada, resultando em uma condução mais brusca e menor precisão na dirigibilidade. Em aplicações voltadas para desempenho, minimizar o peso não suspenso é um objetivo primordial.

- Alta Suscetibilidade à Ferrugem: Costuras soldadas e aço revestido são vulneráveis à corrosão, especialmente em climas úmidos ou com neve.

- Fraqueza Estrutural: A construção oca e soldada é menos rígida e mais propensa a dobrar ou sofrer danos por impactos em comparação com peças fundidas ou forjadas maciças.

- Peso Aumentado: Mais pesado que o alumínio, o que pode afetar negativamente a resposta da suspensão, a dirigibilidade e a qualidade geral da condução.

Aço Estampado vs. Alternativas: Um Confronto de Materiais e Resistência

Compreender as desvantagens do aço estampado fica mais claro ao compará-lo diretamente com as alternativas comuns: ferro fundido, alumínio fundido e aço forjado. A melhor escolha depende frequentemente do propósito do veículo, do ambiente de condução e do orçamento do proprietário. Cada material resulta de um processo de fabricação diferente — o estampagem envolve moldar e soldar chapas de aço, a fundição consiste em despejar metal fundido em um molde, e a forja envolve moldar metal aquecido sob pressão extrema, alinhando a estrutura granular do metal para uma resistência superior.

O ferro fundido é a escolha preferida para muitos caminhões e SUVs. Conforme explicado por GMT Rubber , sua principal vantagem é a enorme resistência e durabilidade, tornando-o ideal para veículos pesados que enfrentam condições adversas. Embora seja pesado e também suscetível à ferrugem se seu revestimento protetor for comprometido, sua robustez inigualável o torna uma opção confiável para veículos de trabalho em que o peso é uma preocupação secundária em relação à resistência.

A liga de alumínio fundido tornou-se uma opção popular, especialmente em veículos de desempenho e luxo. Seu principal benefício é a redução significativa do peso. De acordo com Aldan American , os braços de controle de alumínio podem ser 40-50% mais leves que seus equivalentes em aço. Essa drástica redução no peso não suspenso permite que a suspensão reaja mais rapidamente, melhorando a dirigibilidade e o conforto da condução. Além disso, o alumínio é naturalmente resistente à corrosão, uma grande vantagem para veículos em regiões com chuvas intensas ou uso de sal na estrada. A desvantagem é geralmente o custo mais elevado e menor resistência a falhas catastróficas causadas por impactos fortes em comparação com o aço.

O aço forjado (ou alumínio) representa o ápice da resistência. O processo de forjamento cria uma peça extremamente densa e forte, sendo a melhor opção para aplicações de alto desempenho em corridas e off-road extremo, onde a falha de componentes não é uma opção. Ele combina a resistência do aço com um processo de fabricação que elimina as fraquezas encontradas em peças estampadas ou fundidas, embora isso acarrete o custo mais elevado.

| Material | Vantagem Principal | Desvantagem Principal | Melhor para |

|---|---|---|---|

| Aço Estampado | Baixo custo | Propenso a Ferrugem e Entortamento | Veículos Diários Econômicos |

| Ferro Fundido | Alta resistência | Muito pesado | Caminhões e SUVs Pesados |

| Alumínio fundido | Leve e Resistente à Corrosão | Custo Mais Elevado e Menos Resistente a Impactos | Desempenho e Climas Úmidos |

| Aço Forjado/Alumínio | Resistência e Durabilidade Máximas | Custo mais alto | Corrida e Off-Road Extremo |

Identificação e Inspeção dos Seus Braços de Suspensão

Saber qual tipo de braços de suspensão o seu veículo possui é essencial para encomendar as peças de reposição corretas e compreender possíveis pontos de falha. A identificação visual costuma ser simples. Conforme descrito por Switch Suspension , braços de aço estampado podem normalmente ser identificados pela sua construção; parecem duas peças de metal prensadas em uma forma e soldadas juntas, com uma junta visível ao longo das bordas. Geralmente possuem uma superfície mais lisa e pintada. Em contraste, braços de ferro fundido ou alumínio são feitos de uma única peça de metal e têm um acabamento mais áspero e texturizado, sem juntas soldadas.

A inspeção regular é crucial, especialmente para braços de aço estampado em ambientes agressivos. Os pontos de falha mais comuns nem sempre são o próprio braço, mas os componentes conectados a ele: as buchas e as juntas esféricas. As buchas são inserções de borracha ou poliuretano que isolam vibrações e permitem que o braço gire. Com o tempo, podem rachar, degradar-se e falhar, causando ruídos de batimento, má regulagem de direção e desgaste irregular dos pneus. Da mesma forma, a junta esférica, que conecta o braço de controle à manga da roda, pode desgastar-se, provocando folga na direção e ruídos.

Ao inspecionar seus braços de suspensão, preste muita atenção às soldas e áreas de alta tensão, procurando sinais de rachaduras ou descamação severa por ferrugem. A corrosão significativa pode comprometer a integridade estrutural do braço muito antes de ele se romper. Uma simples lista de verificação pode orientar uma inspeção feita por você mesmo.

- Içar e Apoiar o Veículo com Segurança: Use macacos hidráulicos e apoios para garantir que o veículo esteja estável antes de se posicionar abaixo dele.

- Identificação Visual: Procure a característica solda de uma braçadeira estampada em aço em vez da construção em peça única de uma braçadeira fundida.

- Verifique a presença de rachaduras e corrosão: Examine cuidadosamente toda a braçadeira, prestando especial atenção às soldas e áreas ao redor das buchas e da junta esférica em busca de qualquer rachadura ou ferrugem significativa.

- Inspecionar as Buchas: Observe rachaduras visíveis, rasgos ou deterioração na borracha das buchas onde a braçadeira se conecta ao quadro do veículo.

- Fique atento a pistas auditivas: Ao dirigir, fique atento a ruídos de batidas, estalos ou estrondos, especialmente ao passar por buracos ou ao virar. Esses sons geralmente são os primeiros sinais de um componente da braçadeira desgastado.

Perguntas Frequentes

1. Qual é o melhor material para braços de controle?

Não existe um único "melhor" material, pois a escolha ideal depende do veículo e do seu uso. Para a maioria dos condutores diários em climas secos, o aço estampado é uma solução economicamente eficaz. Para veículos em regiões com chuvas fortes e uso de sal na estrada, o alumínio oferece resistência à corrosão superior e melhor desempenho. O ferro fundido é o melhor para caminhões e SUVs de grande porte que exigem resistência máxima, enquanto o aço forjado ou o alumínio são reservados para aplicações de alto desempenho e corrida, onde resistência e leveza são fundamentais.

2. Qual é a diferença entre braços de suspensão estampados e forjados?

A principal diferença reside no processo de fabricação e na resistência resultante. Os braços de suspensão estampados são feitos a partir de chapas de aço prensadas em forma e soldadas entre si, tornando-os acessíveis, mas mais fracos nas juntas. Os braços de suspensão forjados são criados aquecendo uma peça sólida de metal e comprimindo-a em um molde sob pressão extrema. Esse processo alinha a estrutura interna dos grãos do metal, resultando em um componente significativamente mais forte, mais durável e mais resistente à fadiga do que os seus equivalentes estampados ou até fundidos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —