Fundição sob Pressão vs Fundição em Areia: A Escolha Certa para Blocos de Motor

RESUMO

Ao comparar a fundição sob pressão com a fundição em areia para blocos de motor, a fundição em areia é um método muito comum e versátil. Embora a fundição sob pressão ofereça um acabamento superficial e precisão superiores, seus altos custos de ferramentas tornam-na menos comum para blocos de motor maiores e mais complexos, embora seja utilizada em alguns projetos de alumínio de alta produção. A fundição em areia oferece a combinação essencial de baixo custo inicial, flexibilidade de projeto para canais internos complexos e a capacidade de trabalhar com as ligas de ferro fundido e alumínio necessárias, tornando-a a escolha superior para esta aplicação específica.

Processos Principais Explicados: Entendendo a Fundição sob Pressão e a Fundição em Areia

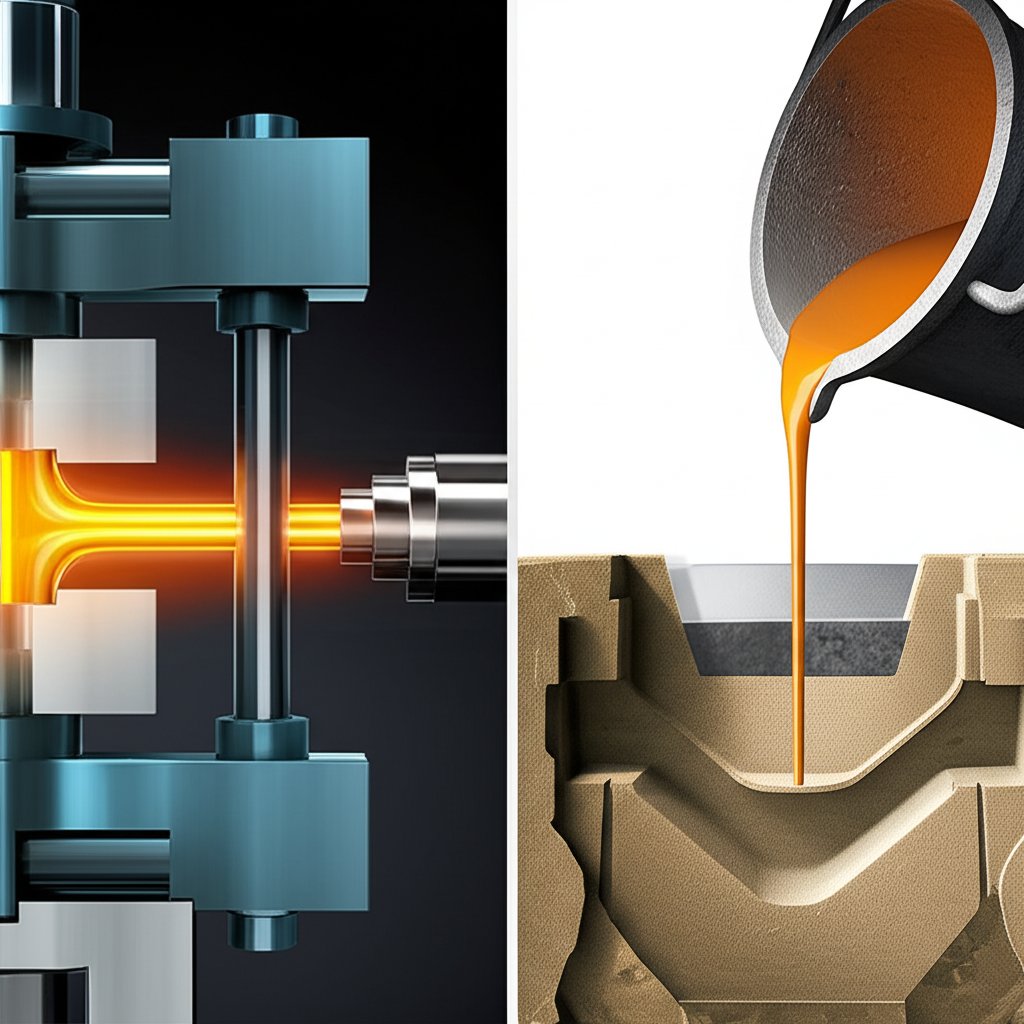

Para compreender por que um método é preferido em relação ao outro para blocos de motor, é essencial entender os princípios fundamentais da fundição sob pressão e da fundição em areia. Embora ambos envolvam a vazão de metal fundido em um molde para criar uma peça, seus materiais, métodos e mecanismos são muito diferentes, resultando em resultados distintos em termos de custo, precisão e aplicação.

O que é Fundição por Injeção?

A fundição sob pressão é um processo de fabricação que força metal fundido em uma cavidade de molde reutilizável, conhecida como matriz, sob alta pressão. Essas matrizes são normalmente usinadas em aço temperado e consistem em duas metades que são firmemente presas entre si durante a injeção. De acordo com informações de especialistas em fabricação como Neway Precision , este processo de alta pressão permite a criação de peças com excepcional precisão dimensional e acabamento superficial liso. É mais adequado para metais não ferrosos como alumínio, zinco e magnésio.

O processo de fundição sob pressão geralmente segue estas etapas:

- Preparação da Matriz: A matriz de aço é limpa e lubrificada para facilitar a ejeção da peça e controlar a temperatura.

- Injecção: O metal fundido é injetado na cavidade da matriz em alta velocidade e pressão.

- Refrigerador: O metal esfria e solidifica rapidamente dentro da matriz.

- Ejecção: As duas metades da matriz são abertas, e a peça fundida é removida por pinos ejetores.

O Que É Fundição em Areia?

A fundição de areia é um dos métodos de fundição de metais mais antigos e versáteis. Ele usa um molde feito de areia compactada em vez de metal. Como detalhado por fontes como Gabrian , um padrão da parte final é pressionado na areia para criar a cavidade do molde. O molde de areia é dispensável, o que significa que ele é destruído para remover a fundição e um novo molde deve ser criado para cada parte. Este processo é ideal para componentes grandes e pode ser usado com uma grande variedade de metais, incluindo aqueles com altos pontos de fusão como ferro, aço, bronze e latão.

As etapas típicas da fundição de areia incluem:

- Fabricação de mofo: A areia é amarrada bem ao redor de um padrão, que é então removido para deixar uma cavidade na forma da peça. Os núcleos de areia podem ser colocados dentro do molde para criar características internas complexas.

- Vazamento: O metal fundido é derramado na cavidade do molde, normalmente usando a gravidade para preencher o espaço.

- Solidificação: O metal é deixado arrefecer e endurecer dentro do molde de areia.

- - Aconteceram-se coisas. Uma vez solidificado, o molde de areia é quebrado para liberar a peça fundida. A peça é então limpa para remover qualquer areia remanescente.

Comparação Direta: Principais Diferenças entre Fundição em Moldes Metálicos e Fundição em Areia

A escolha entre fundição em moldes metálicos e fundição em areia depende de uma série de compensações relacionadas a custo, volume, precisão e material. Para engenheiros e designers de produtos, compreender essas diferenças é essencial para tomar uma decisão comercialmente adequada. Enquanto um processo oferece velocidade e precisão, o outro proporciona flexibilidade e custo-benefício para determinadas aplicações.

A tabela a seguir, sintetizada a partir de dados de diversas fontes de fabricação, fornece uma visão clara de suas principais diferenças.

| Fator | Fundição sob Pressão | Fundição em areia |

|---|---|---|

| Custo de Ferramental | Muito alto (matrizes de aço usinado) | Muito baixo (padrões simples) |

| Volume de produção | Ideal para grandes volumes (10.000+ peças) | Custo-efetivo para volumes baixos a médios |

| Acabamento da superfície | Excelente acabamento liso | Acabamento áspero e texturizado |

| Precisão Dimensional | Alta precisão (tolerâncias rigorosas, por exemplo, ±0,1 mm) | Baixa precisão (tolerâncias mais amplas) |

| Complexidade da Parte | Excelente para paredes finas e detalhes intrincados | Excelente para peças grandes com geometrias internas complexas (usando núcleos) |

| Velocidade de produção | Tempos de ciclo muito rápidos (segundos por peça) | Tempos de ciclo mais lentos (minutos a horas por peça) |

| Opções de Material | Limitado a ligas não ferrosas (Al, Zn, Mg) | Praticamente qualquer metal (Ferro, Aço, Latão, Bronze, Alumínio) |

Custos de Ferramental e Volume de Produção são os diferenciadores mais significativos. O alto custo inicial para criar um molde de aço para fundição sob pressão só pode ser justificado pela produção em massa, onde o custo por peça se torna muito baixo. Em contraste, o baixo custo dos modelos para fundição em areia torna este processo ideal para protótipos, pequenas séries ou peças muito grandes, onde um molde de aço seria proibitivamente caro.

Acabamento superficial e precisão são vantagens-chave da fundição sob pressão. Conforme observado por Lupton & Place , o molde de aço liso e a injeção de alta pressão resultam em um acabamento superior que muitas vezes não requer pós-processamento. A fundição em areia produz inerentemente uma superfície mais rugosa devido à textura da areia, o que significa que as peças muitas vezes precisam de usinagem secundária ou acabamento.

Complexidade e Tamanho da Peça apresentam uma comparação mais sutil. A fundição sob pressão destaca-se na produção de peças com paredes muito finas e detalhes externos finos e intrincados. No entanto, a fundição em areia é muito mais flexível para produzir peças muito grandes e pode criar passagens internas incrivelmente complexas — como os casacos de água em um bloco de motor — utilizando núcleos de areia descartáveis dentro do molde principal.

A Aplicação do Bloco de Motor: Por Que a Fundição em Areia Domina

No que se refere à fabricação de um bloco de motor, as vantagens teóricas da precisão e velocidade da fundição a moldagem são completamente ofuscadas pelas suas limitações práticas e económicas. A fundição de areia é um método muito popular para esta aplicação por várias razões claras e convincentes. A complexidade, o tamanho e a economia de produção de um bloco de motor alinham-se perfeitamente com os pontos fortes da fundição em areia.

A principal barreira para a fundição a moldagem é o custo astronômico das ferramentas. Um bloco de motor é um componente grande e altamente complexo. Criar um material de aço endurecido capaz de produzir isso custaria milhões de dólares e levaria muito tempo para ser desenvolvido. Dado que os fabricantes de automóveis atualizam frequentemente os projetos dos motores, esse investimento maciço em um molde permanente simplesmente não é viável. A fundição em areia, com seus moldes descartáveis de baixo custo, permite modificações rápidas e baratas no projeto.

Além disso, o projeto de um bloco de motor depende de canais internos complexos para refrigerante (coletes de água) e galerias de óleo. Estas geometrias internas complexas são perfeitamente adequadas para a fundição de areia. O processo usa núcleos de areia formados com precisão que são colocados dentro do molde principal. Depois de o metal ser derramado e solidificado, os núcleos de areia são simplesmente quebrados e sacudidos, deixando para trás a complexa rede de passagens. Conseguir isso com uma matriz de aço permanente seria quase impossível e extraordinariamente caro.

Por fim, a fundição em areia é versátil o suficiente para lidar com os materiais tipicamente utilizados para blocos de motores, nomeadamente ligas de ferro fundido e alumínio. Embora os blocos de alumínio possam ser fundidos a pressão, o processo é geralmente reservado para motores menores. Para os grandes e robustos blocos utilizados na maioria dos veículos, especialmente os feitos de ferro fundido, a fundição em areia é a única solução prática e econômica. Esta flexibilidade garante que os fabricantes possam escolher o melhor material para o desempenho e durabilidade sem serem limitados pelo processo de fabricação.

Além do fundição: um olhar sobre forja e fundição de investimento

Enquanto a discussão geralmente se concentra na fundição por impressão em versão de fundição em areia, outros processos de fabricação oferecem diferentes conjuntos de vantagens para aplicações específicas. Compreender estas alternativas, como a fundição e a forja de investimento, fornece uma imagem mais completa para os engenheiros que escolhem um método de produção.

Fundição por investimento , como explicado por recursos como Howard Precision Metals o processo de fundição é conhecido por produzir peças com acabamento de superfície excepcional e alta precisão dimensional, muitas vezes superiores à fundição a óleo. Ele usa um padrão de cera para criar um molde de cerâmica, que é então derretido antes de o metal ser derramado. Este processo é ideal para peças altamente complexas e intrincadas (como pás de turbina) e pode ser usado com uma ampla gama de metais ferrosos e não ferrosos. No entanto, é geralmente mais caro e mais lento do que a fundição a óleo, tornando-o adequado para aplicações de baixo volume e alta precisão.

É igualmente importante distinguir a fundição da forja - Não. A forja não envolve metal fundido; em vez disso, ela molda um pedaço sólido de metal usando forças de compressão, seja por martelo ou prensagem. Este processo resulta em peças com superior resistência e durabilidade, porque a estrutura interna do grão do metal é refinada e alinhada. Para componentes automotivos críticos de alto esforço, onde a resistência é primordial, a forja é frequentemente o método preferido. Para as empresas que procuram soluções de alto desempenho, fornecedores especializados como Shaoyi (Ningbo) Tecnologia Metal a Comissão propõe que a Comissão apresente uma proposta de directiva relativa à utilização de uma tecnologia de ponta para a fabricação de peças de forja de automóveis.

Perguntas Frequentes

1. a) A Comissão A fundição a dado é melhor do que a fundição à areia?

Nenhum dos dois processos é universalmente "melhor"; a escolha ideal depende inteiramente das exigências do projecto. A fundição a óleo é superior para a produção em grande volume de peças de pequeno a médio porte que exigem alta precisão e um acabamento superficial liso. A fundição em areia é melhor para peças grandes, volumes de produção baixos, componentes com geometrias internas complexas e projetos em que o baixo custo inicial de ferramentas é crítico.

2. A sua família. Que tipo de fundição é utilizada para os blocos de motores?

A fundição em areia é um método muito comum usado para a fabricação de blocos de motor, particularmente para projetos de ferro fundido e produção de alumínio de menor volume. Enquanto outros métodos como a fundição por impressão também são usados para blocos de alumínio de alto volume, a capacidade da fundição em areia de produzir de forma econômica peças grandes e complexas com passagens internas intrincadas torna-a uma escolha popular.

3. A sua família. Por que é usada a fundição de areia para blocos de motores?

A fundição em areia é utilizada para blocos de motores devido a uma combinação de fatores. Em primeiro lugar, os custos de ferramenta são significativamente inferiores aos da fundição a óleo, que é crucial para uma parte tão grande e permite frequentes atualizações do projeto. Em segundo lugar, pode facilmente criar os complexos canais internos necessários para o líquido de arrefecimento e óleo usando núcleos de areia descartáveis. Por último, é altamente versátil e adequado para as ligas de ferro fundido e alumínio comumente utilizadas para blocos de motores.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —