Dominando o Design de Perfis de Extrusão de Alumínio Intertravados

Dominando o Design de Perfis de Extrusão de Alumínio Intertravados

RESUMO

O design eficaz de perfis de extrusão de alumínio com encaixe depende da seleção da geometria adequada da junta e da manutenção de tolerâncias dimensionais precisas. Ao criar recursos integrados como encaixes por pressão, caudas de andorinha e juntas sobrepostas, os projetistas podem construir conjuntos resistentes e estáveis sem depender de fixadores tradicionais. O sucesso exige uma compreensão profunda das propriedades do material, da consistência na espessura das paredes e de como a forma do perfil afeta a fabricabilidade e a eficiência de montagem.

Princípios Fundamentais do Design de Extrusão com Encaixe

Projetar extrusões de alumínio com encaixe é uma abordagem estratégica para criar conexões elegantes, resistentes e eficientes entre componentes. Diferentemente de simples juntas de topo que exigem fixadores externos ou soldagem, os perfis com encaixe possuem geometrias integradas que permitem que se conectem diretamente. Este método simplifica a montagem, reduz a lista de materiais e frequentemente melhora a integridade estrutural do produto final. O princípio fundamental é utilizar o próprio processo de extrusão para criar seções transversais complexas que desempenham tanto uma função estrutural quanto de conexão.

A versatilidade do processo de extrusão de alumínio permite a criação de diversos tipos de juntas, cada uma adequada para diferentes aplicações e requisitos de desempenho. Essas juntas são amplamente categorizadas pelo seu método de montagem e por criarem ou não uma conexão permanente ou separável. Compreender esses tipos fundamentais é o primeiro passo para aproveitar todo o seu potencial em um projeto.

Geometrias Comuns de Juntas e Suas Mecânicas

Vários tipos principais de juntas entrelaçadas são comumente usados no design de produtos, cada um com propriedades mecânicas distintas. Alguns dos mais importantes incluem:

- Juntas de Encaixe Rápido: Também conhecidas como juntas de travamento rápido, estas são projetadas para montagem rápida, muitas vezes permanente. Baseiam-se nas propriedades elásticas do alumínio, onde um elemento flexível (como uma saliência ou clipe) se desvia durante a inserção e retorna à sua forma original para fixar os dois perfis juntos. Este método é excelente para reduzir o tempo de montagem e eliminar a necessidade de hardware adicional.

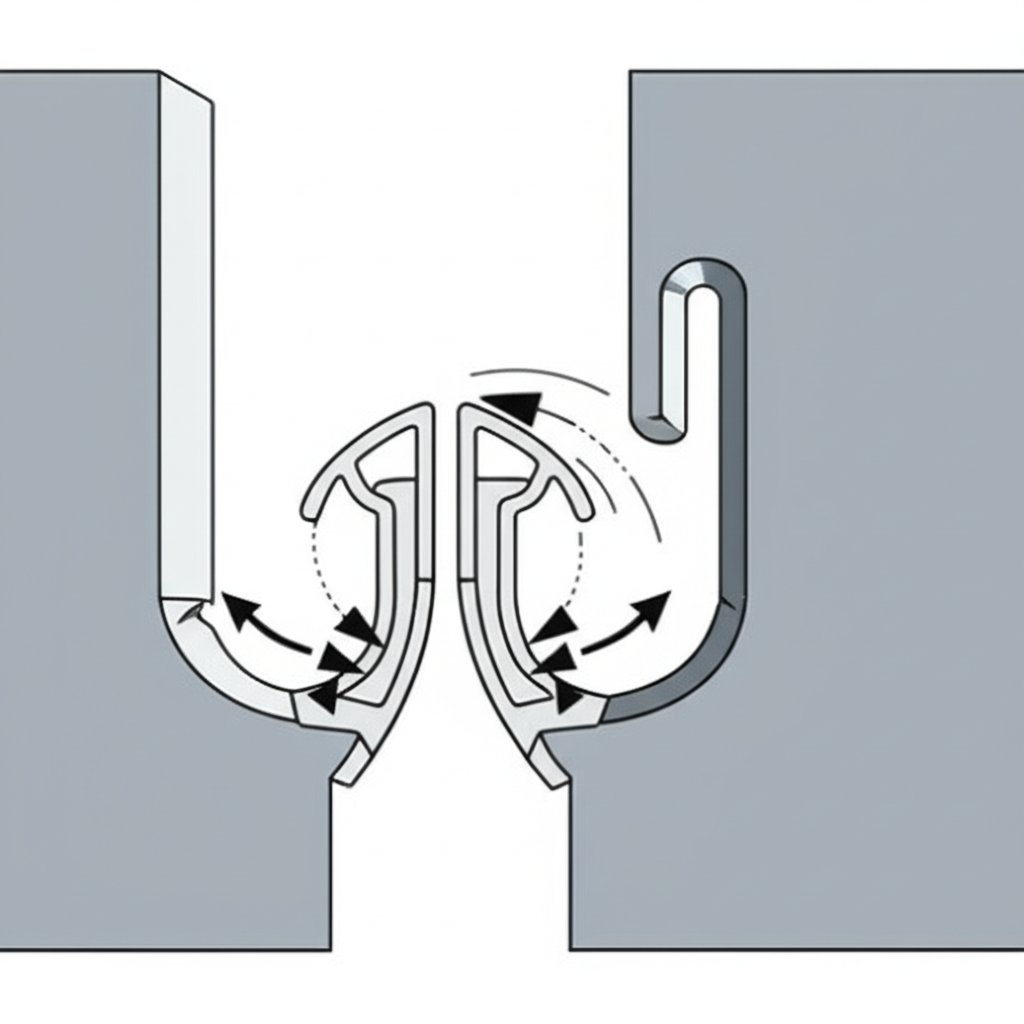

- Juntas Entrelaçadas: Esta categoria geralmente se refere a juntas que se montam por meio de um movimento rotacional, como uma versão modificada de encaixe tipo macho-fêmea em que elementos curvos impedem a desmontagem por tração linear direta. A conexão fica segura após a montagem e só pode ser desfeita por um movimento de rotação contrária, tornando-a altamente resistente à separação sob cargas normais.

- Juntas de Encaixe por Encaixe Perfeito: Essas juntas utilizam superfícies complementares como uma ranhura e espiga clássica ou sobreposição parcial para obter um alinhamento preciso. Embora alinhem as peças perfeitamente, normalmente não as travam sozinhas e podem exigir adesivos ou fixadores secundários para criar uma montagem permanente ou semipermanente. Sua função principal é o alinhamento e a distribuição de carga.

- Juntas por Encaixe Deslizante: Às vezes chamadas de juntas com luva, esses perfis são projetados para deslizar um dentro do outro ao longo do seu comprimento. Isso cria uma conexão forte e contínua, ideal para aplicações lineares, mas pode ser difícil de montar em espaços confinados.

Principais Considerações de Projeto para Desempenho Ideal

Criar um perfil de alumínio com encaixe eficaz requer mais do que apenas escolher um tipo de junção; exige a consideração cuidadosa de diversos parâmetros críticos de engenharia. Esses fatores influenciam diretamente a resistência, fabricabilidade, custo e desempenho geral da peça na aplicação pretendida. Ignorar esses detalhes pode resultar em peças difíceis de produzir, que não atendem às especificações de desempenho ou que são desnecessariamente caras. Conforme detalhado nas melhores práticas de especialistas do setor, concentrar-se nesses elementos desde as fases iniciais do projeto evita retrabalhos onerosos.

Uma extrusão bem projetada equilibra a geometria ideal com as limitações práticas do processo de extrusão. Fatores como as propriedades da liga de alumínio, a uniformidade da espessura das paredes e a precisão das tolerâncias dimensionais são fundamentais. Cada decisão representa um compromisso entre desempenho, custo e facilidade de fabricação, sendo necessária uma abordagem holística para alcançar um design otimizado.

Tolerâncias, Espessura da Parede e Seleção de Materiais

A precisão é fundamental, especialmente em características como encaixes por pressão, onde as dimensões exatas determinam a força de travamento e a durabilidade. Os engenheiros devem identificar quais dimensões são críticas para o funcionamento e aplicar tolerâncias mais rigorosas apenas onde necessário, para controlar os custos. Comunicar claramente essas necessidades ao fabricante de extrusão garante que o produto final tenha o desempenho esperado.

A espessura da parede é outro fator crucial. Grandes variações na espessura da parede dentro de um único perfil podem causar taxas de resfriamento inconsistentes durante a fabricação, levando a empenamentos ou imprecisões dimensionais. Uma prática recomendada é manter a espessura da parede uniforme sempre que possível. Se variações forem inevitáveis, projetar transições suaves entre diferentes espessuras ajuda a garantir um fluxo consistente de material através da matriz de extrusão.

A escolha da liga de alumínio também tem um impacto significativo. Diferentes ligas oferecem combinações únicas de resistência, resistência à corrosão, acabamento superficial e extrusibilidade. Por exemplo:

- liga 6063: Frequentemente escolhida por seu excelente acabamento superficial e facilidade de extrusão, tornando-a ideal para aplicações arquitetônicas e decorativas.

- liga 6061: Oferece resistência superior e boa resistência à corrosão, adequada para componentes estruturais.

- liga 7075: Oferece resistência muito alta, sendo uma escolha comum para aplicações exigentes na indústria aeroespacial e de defesa.

Um Guia Prático para Projetar Juntas Comuns com Encaixe

Traduzir princípios teóricos em geometria funcional é onde o design se torna um exercício prático. Projetar um recurso de encaixe robusto exige uma abordagem passo a passo que considere as forças envolvidas, o processo de montagem e o comportamento do material. Dois dos recursos de encaixe mais comuns e eficazes são a junta por encaixe rápido (snap-fit) e a cauda de andorinha (um tipo de junta deslizante ou intertravada). Dominar seu projeto fornece uma base sólida para criar uma ampla gama de perfis personalizados.

Para qualquer projeto de encaixe, o processo começa com a definição dos requisitos funcionais. A junta será permanente ou separável? Que cargas ela deve suportar? Como o usuário irá montá-la? As respostas a essas perguntas orientarão as decisões geométricas, como o ângulo de uma rebarba de travamento ou a profundidade de um canal receptor. É essencial visualizar todo o ciclo de vida da junta, desde a extrusão até a montagem final e uso.

Projetando uma Junta por Encaixe Rápido

As juntas com encaixe por pressão são valorizadas pela velocidade de montagem e pelo design sem fixadores. Criar uma junta eficaz envolve equilibrar cuidadosamente flexibilidade e resistência.

- Defina o mecanismo de travamento: O design mais comum é um gancho em balanço ou barbela que se desvia ao entrar numa ranhura receptora e volta à posição original, criando um entalhe que impede a separação. O ângulo de entrada da barbela deve ser gradual (por exemplo, 30-45 graus) para facilitar a montagem, enquanto a face de travamento deve ser mais acentuada (por exemplo, 90 graus) para garantir uma fixação segura em aplicações permanentes.

- Calcule a deflexão e a tensão: O elemento em balanço deve ser suficientemente flexível para se deformar sem exceder o limite elástico da liga de alumínio, o que causaria deformação permanente. Isso exige cálculos cuidadosos com base no módulo de elasticidade e na resistência ao escoamento do material. A espessura e o comprimento do braço flexível são as variáveis principais a serem ajustadas.

- Garanta tolerâncias adequadas: O sucesso de uma fixação por encaixe depende de dimensões precisas. A interferência entre a rebarba e o recurso receptor deve ser rigorosamente controlada. Uma interferência excessiva gerará força de montagem excessiva ou causará quebra, enquanto uma interferência insuficiente resultará em uma conexão frouxa e insegura.

Projeto de uma junta caixa e espiga

As juntas caixa e espiga, uma forma de junta deslizante, oferecem excelente resistência a forças de tração e garantem um alinhamento preciso. O processo de projeto concentra-se na criação de uma geometria autoalinhável e com travamento mecânico.

- Estabelecer a geometria: Uma caixa e espiga clássica apresenta uma língua trapezoidal que desliza para dentro de uma ranhura correspondente. Para um travamento rotacional, as superfícies de acoplamento são curvas. O ângulo da caixa e espiga determina sua resistência de fixação; ângulos mais acentuados proporcionam um travamento mecânico mais forte, mas podem exigir maior precisão durante a fabricação.

- Considerar o método de montagem: Uma cauda de pomba reta requer deslizamento linear para montagem. Isto é simples, mas requer uma limpeza numa extremidade da extrusão. Um bloqueio rotativo é montado por angular uma parte em relação à outra e girando-a no lugar, o que é útil para conjuntos fechados onde o deslizamento linear é impossível.

- Gerenciar o atrito e a distância: O ajuste entre os componentes masculino e feminino deve ser preciso. É necessária uma pequena folga para permitir uma montagem suave e para acomodar as tolerâncias de fabricação e acabamentos de superfície (como anodização, que adiciona espessura). O projeto deve procurar um ajuste apertado que minimize o jogo sem dificultar demais a montagem.

Otimização para fabricação, custo e montagem

Um design de perfil com encaixe é bem-sucedido apenas se puder ser fabricado com eficiência, montado facilmente e produzido dentro do orçamento. As escolhas de design têm consequências significativas downstream, afetando desde o custo da matriz de extrusão até a mão de obra necessária para a montagem final. Um designer estratégico pensa além da própria peça e considera todo o ecossistema de produção. Ao simplificar perfis e projetar voltado para o processo, os engenheiros podem reduzir drasticamente custos e prazos de entrega.

Uma das vantagens mais poderosas de projetar características com encaixe é a possibilidade de eliminar operações secundárias e componentes. Um encaixe inteligente ou junta sobreposta pode substituir parafusos, suportes e adesivos, o que não só economiza nos custos de materiais, mas também reduz drasticamente o tempo e a mão de obra necessários para montagem. Essa abordagem holística, que equilibra desempenho técnico com viabilidade comercial, é a marca registrada de um projeto experto em extrusão.

Além disso, a colaboração precoce com um fabricante de extrusão é crucial para validar a viabilidade de produção de um projeto. Um parceiro experiente pode fornecer feedback inestimável sobre a complexidade da matriz, possíveis desafios na extrusão e oportunidades de redução de custos. Para projetos em setores exigentes, como o automotivo, onde precisão e qualidade são imprescindíveis, essa parceria torna-se ainda mais crítica. Para projetos automotivos que exigem componentes projetados com precisão, considere extrusões de alumínio personalizadas de um parceiro confiável. Shaoyi Metal Technology oferece um serviço abrangente de solução completa , desde prototipagem rápida até produção em larga escala sob um rigoroso sistema de qualidade certificado IATF 16949, ajudando a otimizar a fabricação e garantir que os componentes atendam às especificações exatas.

Seu Caminho para o Design Avançado de Extrusão

Dominar o design de extrusões de alumínio com encaixe permite alcançar novos níveis de desempenho, eficiência e elegância projetual. Ao ir além de perfis simples e adotar recursos integrados de junção, é possível reduzir a complexidade, diminuir os custos de montagem e criar produtos mais resistentes e aerodinâmicos. Os principais pontos a considerar são fundamentar seu projeto em princípios básicos, prestar atenção meticulosa a parâmetros críticos como tolerâncias e espessura de paredes, e sempre considerar os impactos posteriores na fabricação e montagem. Ao aplicar essas estratégias, é possível transformar uma simples peça de alumínio em um componente sofisticado e de alto desempenho.

Perguntas Frequentes

1. O que é uma junta por encaixe em extrusão de alumínio?

Um encaixe por pressão em extrusão de alumínio, ou travamento por encaixe, é um recurso integrado de união no qual um perfil possui uma saliência flexível ou clipe que se flexiona ao ser empurrado para dentro de um canal receptor em outro perfil. Uma vez inserido, o recurso volta automaticamente à posição original, criando um travamento mecânico que impede a separação das duas peças sem a necessidade de fixadores adicionais. Esse método é valorizado pela montagem rápida e aparência limpa.

2. Como conectar perfis de alumínio sem fixadores?

Você pode conectar perfis de alumínio sem fixadores tradicionais projetando-os com geometrias entrelaçadas integradas. Os métodos comuns incluem juntas de encaixe por pressão, que se travam automaticamente; juntas de encaixe por deslizamento, como caixilhos tipo calha, que deslizam juntos formando uma ligação mecânica resistente; e juntas com travamento rotacional, que são montadas girando-se uma peça dentro da outra. Esses métodos dependem da forma do perfil para conexão, reduzindo o tempo de montagem e o número de componentes.

3. O que são juntas cegas em extrusões de alumínio?

Juntas cegas referem-se a conexões nas quais o mecanismo de fixação fica oculto após a montagem, criando uma aparência limpa e contínua. Perfis com encaixe são uma excelente maneira de criar juntas cegas. Por exemplo, uma conexão por encaixe é inerentemente cega, porque o recurso de travamento está contido dentro dos perfis. Outro método envolve o uso de conectores internos ou talas que deslizam para dentro de canais ocultos para unir duas extrusões ponta a ponta ou em cantos, mantendo todos os componentes de fixação fora de vista.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —