Peças Automotivas Personalizadas em Alumínio Forjado: Resistência Encontra Precisão

RESUMO

Peças personalizadas para carros em alumínio forjado são componentes de alta resistência e leveza produzidos por fabricantes especializados para aplicações automotivas exigentes. O processo de forjamento cria peças com uma estrutura de grãos superior, tornando-as significativamente mais resistentes e duráveis do que alternativas fundidas ou usinadas. Isso resulta em melhor desempenho do veículo, eficiência de combustível aprimorada e confiabilidade excepcional para componentes críticos como rodas, peças de suspensão e componentes do motor.

A Superioridade do Alumínio Forjado para Componentes Automotivos

Quando desempenho, segurança e eficiência são primordiais, a escolha do material e do processo de fabrico é fundamental. O alumínio forjado destaca-se como uma opção premium para componentes automotivos, oferecendo um conjunto distinto de vantagens em comparação com materiais tradicionais como o aço ou processos como a fundição. O processo de forjamento, que envolve moldar ligas de alumínio sob pressão imensa, refina a estrutura interna dos grãos metálicos, alinhando-a com a forma final da peça. Essa melhoria metalúrgica é a origem de suas qualidades superiores.

Um dos benefícios mais significativos é uma relação resistência-peso excepcional. Peças forjadas em alumínio podem ser tão resistentes quanto certos componentes de aço, sendo significativamente mais leves. Essa redução de peso é crucial em veículos modernos para melhorar o consumo de combustível, reduzir emissões e aprimorar a dinâmica de condução ao diminuir a massa não suspensa. Além disso, o processo de forjamento elimina defeitos comuns encontrados na fundição, como porosidade, retração e bolhas, resultando em um material mais denso e uniforme, com durabilidade notável e resistência à fadiga. Isso torna as peças forjadas ideais para aplicações de alta tensão, como braços de suspensão, pinças de freio e rodas, onde a falha não é uma opção.

A precisão alcançada através da forjagem em matriz fechada (um método comum para peças personalizadas) também significa que os componentes podem ser fabricados em formas próximas às definitivas. Isso minimiza a necessidade de usinagem secundária extensiva, economizando tempo e custo no ciclo de produção. Os componentes resultantes apresentam tolerâncias rigorosas e excelentes acabamentos superficiais, contribuindo tanto para o desempenho quanto para a estética. Abaixo está uma comparação que destaca as principais diferenças entre o alumínio forjado e o fundido.

| Recurso | Alumínio Forjado | Alumínio fundido |

|---|---|---|

| Resistência e durabilidade | Superior devido à estrutura granular refinada e contínua. Alta resistência à fadiga e ao impacto. | Resistência inferior devido à orientação aleatória dos grãos e potencial para defeitos internos como porosidade. |

| Peso | A maior resistência permite projetos de peças mais leves para o mesmo nível de desempenho. | Muitas vezes exige mais material (e, portanto, mais peso) para atingir resistência comparável. |

| Integridade Estrutural | Não poroso e livre de vazios ocultos, garantindo máxima confiabilidade. | Pode sofrer com porosidade, retração e outros defeitos de fundição que criam pontos fracos. |

| Desempenho | Ideal para aplicações com alto estresse e críticas para a segurança, onde a falha não é uma opção. | Adequado para componentes menos críticos com cargas de estresse mais baixas. |

| Custo | Custo inicial mais alto de ferramental, mas pode ser economicamente viável para grandes volumes devido ao menor desperdício de material e usinagem. | Custo de ferramental mais baixo, tornando-o viável para formas complexas em quantidades menores. |

Compreendendo o Processo de Forjamento Personalizado de Alumínio

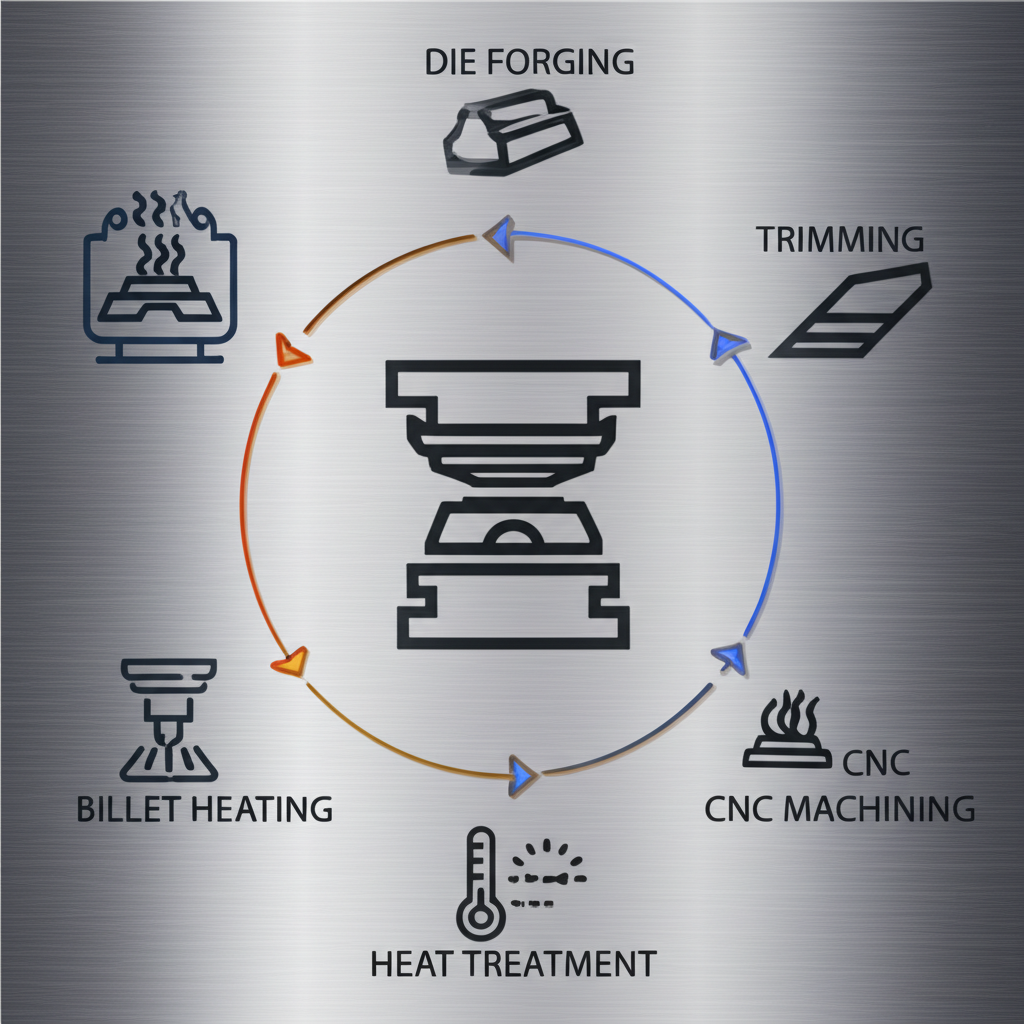

Criar uma peça personalizada de alumínio forjado é um processo de engenharia sofisticado que transforma um simples tarugo de alumínio em um componente de alto desempenho. Embora o alumínio seja mais maleável do que o aço, ele exige um controle preciso da temperatura para atingir as propriedades mecânicas desejadas sem introduzir defeitos. O método mais comum para produzir peças automotivas complexas é o forjamento em matriz fechada, também conhecido como forjamento a matriz fechada. Esta técnica utiliza duas matrizes personalizadas que envolvem completamente a peça bruta, forçando o metal aquecido a assumir a forma exata da matriz. O percurso típico do conceito até a peça final envolve várias etapas essenciais.

O processo é meticuloso, garantindo que cada peça atenda às especificações rigorosas em termos de resistência, peso e precisão dimensional. Cada etapa se baseia na anterior para criar um componente estruturalmente superior aos seus equivalentes fundidos ou usinados.

- Projeto e Engenharia: O processo começa com um modelo 3D detalhado e desenhos técnicos da peça final. Os engenheiros analisam o projeto quanto à sua forjabilidade, garantindo que a geometria permita um fluxo adequado de material dentro da matriz. Esta etapa é fundamental para otimizar a resistência e minimizar o desperdício de material.

- Criação de Ferramentas e Matrizes: Com base no projeto final, matrizes especializadas são usinadas em aço-ferramenta de alta resistência. Essas matrizes possuem uma impressão negativa da peça desejada. A precisão da matriz é essencial para a exatidão dimensional da forja final.

- Aquecimento do Tarugo: Um bloco sólido de uma liga específica de alumínio, conhecido como tarugo, é cortado no tamanho adequado e aquecido em um forno até uma temperatura precisa. Essa temperatura torna o alumínio maleável, mas é cuidadosamente controlada para permanecer abaixo do seu ponto de fusão, mantendo assim sua integridade estrutural.

- A Operação de Forjamento: O tarugo aquecido é colocado na matriz inferior. Uma prensa ou martelo de forjamento potente então força a matriz superior contra o tarugo com imensa pressão, comprimindo o metal e obrigando-o a preencher todas as cavidades da impressão da matriz. Esse processo refina a estrutura granular do alumínio.

- Tratamentos Pós-Forjamento: Após o forjamento, a peça passa por várias etapas de acabamento. Isso inclui o corte do material excedente (rebarba), tratamento térmico (como revenimento T6) para alcançar a dureza e resistência desejadas, e acabamento superficial, como jateamento ou usinagem CNC, para obter precisão dimensional final.

Fatores-Chave na Escolha de um Fabricante de Forjamento Personalizado

Selecionar o parceiro de fabricação certo é tão crucial quanto o próprio processo de forjamento. As capacidades de um fornecedor impactam diretamente a qualidade, o desempenho e a confiabilidade dos componentes finais. Ao avaliar fabricantes potenciais para suas peças personalizadas forjadas em alumínio, é essencial ir além do preço e considerar sua expertise técnica, sistemas de qualidade e capacidade geral. Um bom parceiro atua como colaborador, oferecendo feedback sobre o projeto e sugestões de materiais para otimizar seu componente tanto em desempenho quanto em facilidade de fabricação.

Para componentes automotivos robustos e confiáveis, por exemplo, um fabricante como Shaoyi Metal Technology exemplifica as qualidades a serem procuradas. Eles são especializados em forjamento a quente de alta qualidade, certificado pela IATF 16949 para a indústria automotiva, que é um padrão crítico de qualidade. Procure empresas que ofereçam um serviço abrangente, desde apoio inicial no projeto e fabricação interna de matrizes até uma ampla gama de tratamentos pós-forjamento. O conhecimento especializado em materiais também é indispensável. Um fornecedor de primeira linha deve possuir um profundo conhecimento sobre diversas ligas de alumínio, como as séries 2000, 6000 e 7000, e ser capaz de recomendar a liga ideal para as exigências específicas do seu aplicativo em termos de tensão, temperatura e resistência à corrosão.

Por fim, considere o controle de qualidade e as capacidades logísticas. Um fabricante deve ter processos rigorosos de inspeção em todas as etapas. Certificações como IATF 16949 para o setor automotivo ou AS9100 para aeroespacial indicam o compromisso com os mais altos padrões de qualidade. Uma localização estratégica e uma logística eficiente também podem garantir entregas pontuais, o que é essencial para manter os cronogramas de produção. Antes de tomar uma decisão final, use a seguinte lista de verificação para orientar sua avaliação.

- Suporte de Engenharia e Design: Eles oferecem análise de projetabilidade (DFM) para otimizar sua peça para o processo de forjamento?

- Conhecimento em Materiais: Eles podem fornecer e trabalhar com a liga de alumínio específica exigida pela sua aplicação (por exemplo, 6061, 7075, 2014)?

- Certificações de Qualidade: Eles possuem certificações setoriais relevantes, como IATF 16949 para o setor automotivo?

- Capacidades Próprias: Eles gerenciam todo o processo internamente, incluindo a criação de matrizes, tratamento térmico e usinagem de precisão?

- Capacidade de produção: Eles conseguem lidar com o volume exigido, desde protótipos em pequena escala até produções em larga escala?

- Histórico e Experiência: Eles possuem um histórico comprovado na produção de componentes semelhantes para o seu setor?

Aplicações Comuns e Inovações em Peças Automotivas Forjadas

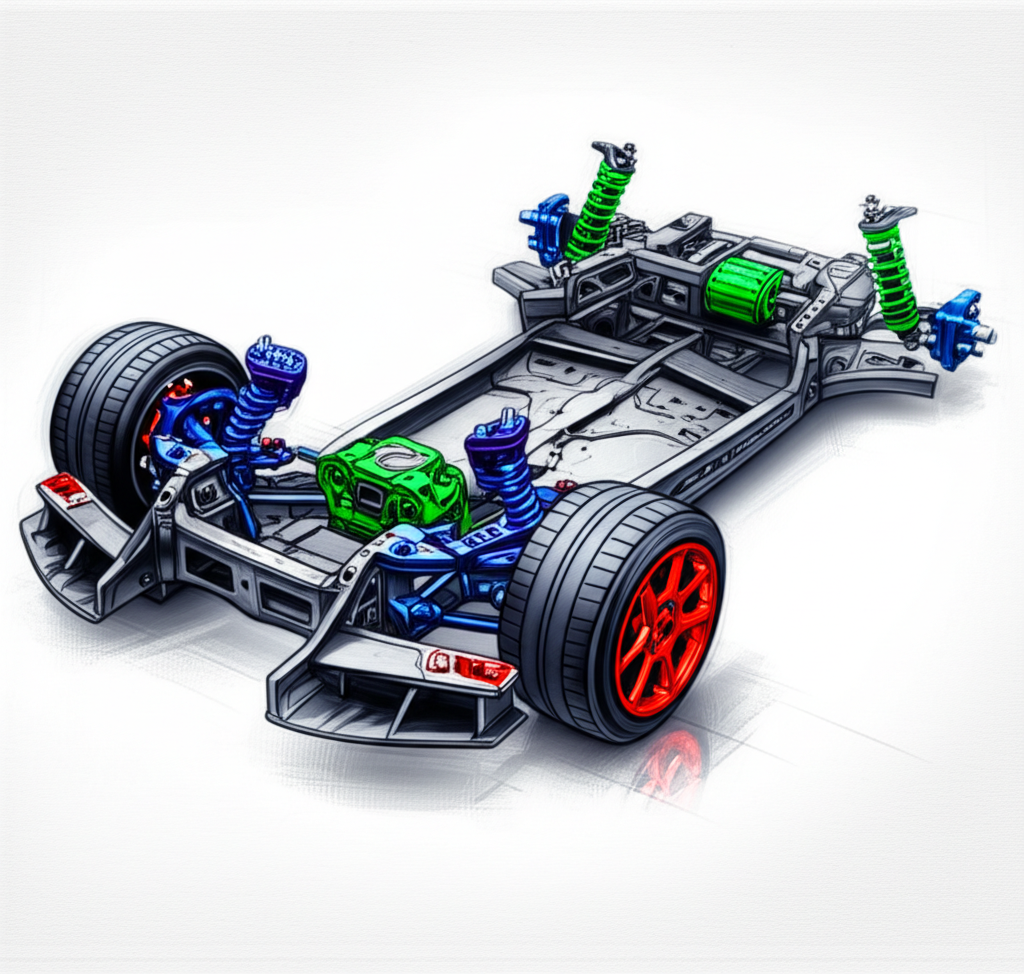

A combinação única de resistência, leveza e confiabilidade torna o alumínio forjado o material preferido para uma ampla variedade de componentes automotivos críticos. Embora rodas forjadas personalizadas sejam talvez a aplicação mais conhecida, a tecnologia é essencial em quase todos os sistemas de um veículo moderno, do chassi ao trem de força. O uso desses componentes avançados é uma estratégia fundamental para montadoras melhorarem o desempenho, aumentarem a segurança e cumprirem padrões de eficiência cada vez mais rigorosos.

Em sistemas de suspensão e chassi, o alumínio forjado é utilizado em peças como braços de controle, cruzetas de direção, alojamentos de juntas esféricas e extremidades de tirantes. Esses componentes estão sujeitos a tensões e impactos constantes, e a superior resistência à fadiga do forjamento garante sua durabilidade prolongada e funcionamento seguro. No trem de potência, pistões, bielas e virabrequins forjados em alumínio são essenciais para motores de alto desempenho, nos quais precisam suportar temperaturas extremas e forças mecânicas, ao mesmo tempo que minimizam a massa alternada para rotações mais altas e melhor resposta do motor.

A inovação não se limita a veículos tradicionais. O crescimento dos veículos a nova energia (NEVs) e veículos elétricos (EVs) expandiu ainda mais as aplicações do alumínio forjado. Nos EVs, a redução de peso é ainda mais crítica para maximizar a autonomia da bateria e compensar o peso do conjunto de baterias. O alumínio forjado é utilizado em carcaças de motores, componentes de invólucros de baterias e diversos elementos estruturais. A simplicidade dos projetos de EVs, com menos peças móveis, torna o alto desempenho e a confiabilidade dos componentes forjados uma solução ainda mais atrativa e economicamente viável para garantir a integridade duradoura do veículo.

Perguntas Frequentes

1. O alumínio forjado é melhor?

Sim, para a maioria das aplicações críticas de desempenho, o alumínio forjado é significativamente melhor do que o alumínio fundido. O processo de forjamento refina a estrutura granular do metal, eliminando porosidade e aumentando sua resistência, ductilidade e resistência ao impacto e à fadiga. Isso resulta em componentes que são mais resistentes e mais confiáveis do que os equivalentes fundidos.

2. É possível forjar alumínio como se faz com o aço?

Embora ambos os metais possam ser forjados, o processo difere. O alumínio possui uma temperatura de forjamento inferior à do aço e uma faixa de temperatura mais estreita na qual pode ser moldado efetivamente. Requer um controle muito cuidadoso da temperatura para evitar defeitos como rachaduras. No entanto, o alumínio também é mais maleável do que o aço, permitindo que seja formado em formas complexas com menor pressão.

3. Quais são os 4 tipos de forjamento?

Os quatro principais tipos de processos de forjamento são forjamento em matriz aberta, forjamento em matriz fechada (ou por impressão), forjamento a frio e forjamento de anéis laminados sem costura. O forjamento em matriz fechada é o método mais comum para produzir peças automotivas personalizadas e complexas com alta precisão. O forjamento a frio é realizado à temperatura ambiente ou próxima dela e é utilizado para metais mais macios, a fim de criar peças com excelente acabamento superficial e precisão dimensional.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —