Chapas Metálicas Personalizadas em Alumínio: 9 Pontos Essenciais Antes de Pedir

Compreensão dos fundamentos do metal de chapa de alumínio personalizado

Quando passamos por uma fábrica moderna, vemos alumínio em todo o lado. Desde componentes aeroespaciais até elementos arquitetônicos, este material versátil molda inúmeros produtos que usamos diariamente. Mas o problema é que nem todas as chapas de alumínio são iguais. Compreender a diferença entre folhas de alumínio padrão e opções fabricadas sob medida pode poupar tempo, dinheiro e dores de cabeça no seu próximo projeto.

Folha de alumínio personalizada refere-se a folhas de alumínio que são fabricadas para atender a requisitos específicos do projeto em vez de compradas em configurações pré-definidas e prontas para uso. Enquanto a folha de alumínio padrão vem em dimensões fixas , medidas e acabamentos, produtos de alumínio personalizados são adaptados desde o início para atender às suas especificações exatas.

O que faz com que a folha de alumínio seja um metal customizado

Pense em chapas de alumínio padrão como comprar roupas prontas. Elas servem para fins gerais, mas o ajuste pode não ser perfeito. A fabricação personalizada, por outro lado, é como ter um alfaiate criando algo especificamente para você. O processo de fabricação de alumínio começa com a compreensão dos requisitos da sua aplicação, seguido pela seleção do material, corte de precisão, conformação e acabamento.

Várias características fundamentais definem o trabalho personalizado:

- Dimensões precisas: Peças cortadas com medidas exatas e tolerâncias rigorosas, em vez de chapas padrão de 4 por 8 pés

- Seleção específica de liga: A escolha da classe correta de alumínio com base nas necessidades de resistência, resistência à corrosão e capacidade de conformação

- Acabamentos superficiais personalizados: Opções que variam de anodização a revestimento em pó, adaptadas aos requisitos estéticos e funcionais

- Especificações orientadas pela aplicação: Todos os aspectos projetados com base no desempenho esperado da peça em seu ambiente pretendido

Por que os Fabricantes Escolhem Personalização em vez de Materiais em Estoque

A chapa de alumínio padrão oferece conveniência e custos iniciais mais baixos para aplicações gerais, como painéis de telhado ou sistemas básicos de dutos. No entanto, essa conveniência vem com limitações significativas. Projetos que exigem precisão, designs complexos ou dimensões não padronizadas simplesmente não podem ser atendidos eficazmente por opções prontas para uso.

Indústrias como automotiva, aeroespacial, eletrônica e manufatura industrial exigem cada vez mais componentes que atendam exatamente às especificações e resistam a condições operacionais rigorosas. De acordo com especialistas do setor , a chapa metálica personalizada oferece integridade estrutural, precisão funcional e atrativo estético que as opções padrão não conseguem proporcionar.

Aqui está o que diferencia produtos personalizados dos produtos padrão de chapa de alumínio:

- Flexibilidade no projecto: Formas complexas e características intricadas alcançáveis sem comprometer a integridade do material

- Precisão Dimensional: Tolerâncias medidas em milésimos de polegada, em vez de ajustes aproximados

- Otimização de Materiais: Menos desperdício, já que as peças são cortadas especificamente para o seu projeto

- Acabamento integrado: Tratamentos superficiais aplicados como parte do fluxo de fabricação

- Garantia de qualidade: Inspeção em cada etapa garante que as peças atendam aos critérios de desempenho

A crescente demanda em diversos setores reflete uma realidade simples: quando desempenho e confiabilidade são importantes, a chapa de alumínio personalizada oferece resultados que materiais padrão não conseguem igualar. Seja você fornecedor de peças para invólucros eletrônicos, componentes de HVAC ou máquinas de precisão, entender esses fundamentos posiciona você para tomar decisões de compra mais inteligentes.

Guia de Seleção de Liga de Alumínio para Cada Aplicação

Agora que você entende o que torna a chapa de alumínio personalizada, a próxima decisão crítica envolve escolher a liga correta. Parece complexo? Não precisa ser. Pense nas ligas de alumínio como diferentes graus de aço ou tipos de madeira. Cada uma traz características específicas, e selecionar a errada pode comprometer todo o seu projeto.

O metal alumínio não é um material universal. A liga que você escolhe afeta diretamente como suas peças se comportam sob tensão , resistem à corrosão, aceitam soldas e se moldam em formas complexas. Tomar uma decisão informada aqui evita retrabalhos custosos e garante que sua chapa de alumínio personalizada atenda às exigências do mundo real.

Análise das principais ligas de alumínio para projetos em chapa metálica

Ao consultar especificações, você encontrará números de quatro dígitos como 3003, 5052, 6061 e 7075. Esses não são códigos aleatórios. Eles identificam famílias específicas de ligas de alumínio, cada uma projetada para características de desempenho distintas.

De acordo com dados industriais de comparação de ligas, os elementos de liga principais determinam o comportamento de cada grau:

- 3003 (Alumínio-Manganês): Contém manganês como elemento de liga principal, aumentando a resistência à corrosão e à tração em comparação ao alumínio puro

- 5052 (Alumínio-Magnésio): O magnésio proporciona excelente resistência à corrosão e boa resistência mecânica sem necessidade de tratamento térmico

- 6061 (Alumínio-Magnésio-Silício): Combina magnésio e silício para obter resistência, resistência à corrosão e excelente usinabilidade

- 7075 (Alumínio-Zinco): O zinco cria uma das ligas de alumínio mais resistentes disponíveis, preferida em aplicações aeroespaciais

Aqui está uma comparação abrangente para orientar sua seleção:

| Liga | Resistência à corrosão | Formabilidade | Soldabilidade | Classificação de Resistência | Aplicações ideais |

|---|---|---|---|---|---|

| 3003 | Boa | Excelente | Excelente | Moderado | Coberturas, utensílios de cozinha, tanques de armazenamento, componentes de climatização |

| 5052 | Excelente | Excelente | Excelente | Boa | Equipamentos marinhos, dispositivos médicos, tanques de combustível, vasos de pressão |

| 6061 | Boa | Excelente | Excelente | Excelente | Componentes estruturais, tubulações, quadros de bicicletas, equipamentos elétricos |

| 7075 | Excelente | Baixa | Baixa | Superior | Estruturas aeroespaciais, aplicações militares, peças automotivas de alto desempenho |

Associar as Propriedades da Liga às Necessidades da Sua Aplicação

Números em um gráfico contam apenas parte da história. O que essas propriedades significam na prática quando suas peças estão em uso? Vamos analisar cada característica em termos práticos.

Resistência à corrosão: Suas peças estarão expostas à umidade, água salgada ou produtos químicos? A chapa de alumínio 5052 se destaca em ambientes marinhos precisamente porque não contém cobre, tornando-a naturalmente resistente à degradação por água salgada. Se você estiver fabricando cascos de barcos ou sinalizações externas, isso é significativamente mais importante do que para invólucros elétricos internos.

Formabilidade: Quanto dobramento, conformação ou estampagem seu projeto exige? Ligas como o alumínio 3003 e 5052 se dobram sem rachar, sendo ideais para geometrias complexas. Enquanto isso, a dureza do 7075 resiste à conformação, sendo mais adequado para peças usinadas do que para componentes de chapa metálica dobrados.

Soldabilidade: A montagem requer soldagem? De acordo com especialistas em fabricação de chapas metálicas, o 7075 tende a trincar após soldagem, tornando preferível a fixação mecânica em aplicações de alta resistência. Tanto o 5052 quanto o 6061 soldam perfeitamente em montagens estruturais.

Classificação de Resistência: Quais cargas seus componentes devem suportar? A liga 6061 oferece um excelente equilíbrio entre resistência e usinabilidade, o que explica por que é a mais popular e economicamente eficiente para aplicações gerais. Quando a relação resistência-peso é fundamental, a liga 7075 oferece aproximadamente 1,5 vez a resistência do 6061.

Tratamento térmico: É possível melhorar as propriedades por meio de tratamento térmico? A liga 5052 não é passível de tratamento térmico, dependendo em vez disso de métodos de encruamento para reforço. Tanto o 6061 quanto o 7075 respondem excelentemente a processos de tratamento térmico como o revenimento T6, permitindo otimizar as propriedades mecânicas após a fabricação.

Um equívoco comum envolve confundir alumínio com chapas de aço revestidas com alumínio. Esses são materiais completamente diferentes. As ligas de alumínio não contêm aço. A confusão geralmente surge a partir de tratamentos superficiais como a galvanização, que criam compósitos de aço-alumínio para aplicações específicas em coberturas.

Para aplicações em chapas de alumínio anodizado, a liga 6061 aceita excepcionalmente bem o processo de anodização, produzindo uma camada protetora uniforme que melhora tanto a aparência quanto a durabilidade. Se o seu projeto exigir acabamentos anodizados coloridos ou transparentes, considere isso na seleção da liga já nas fases iniciais do processo de design.

Escolher a liga correta não se trata de encontrar a opção "melhor". Trata-se de adequar as propriedades do material às suas exigências específicas de desempenho, necessidades de processamento e limitações orçamentárias. Com essa base estabelecida, você está pronto para enfrentar a próxima especificação crítica: a seleção de espessura e bitola.

Seleção de Espessura e Bitola Simplificada

Você já selecionou sua liga. Agora surge a pergunta que confunde muitos compradores iniciantes: qual deve ser a espessura da sua chapa de alumínio? O sistema de bitolas adiciona uma camada extra de confusão porque funciona de maneira inversa ao que se poderia esperar. Não se preocupe. Uma vez compreendida a lógica, tomar a decisão correta sobre a espessura torna-se simples.

A espessura da chapa de alumínio afeta diretamente o desempenho estrutural, o peso, a conformabilidade e o custo. Errar significa ou superdimensionar (gastar dinheiro com material desnecessário) ou subdimensionar (arriscar a falha da peça). Nenhum desses resultados ajuda o seu projeto a ter sucesso.

Decodificando os Números de Espessura de Chapa de Alumínio

Aqui está a parte contra-intuitiva: números de espessura mais baixos indicam material mais espesso . Uma chapa de alumínio de espessura 16 mede aproximadamente 1,29 mm, enquanto uma chapa de alumínio de espessura 18 é mais fina, com cerca de 1,02 mm. Essa relação inversa remonta às operações de trefilação do século XIX, nas quais a espessura media quantas vezes o metal passava por matrizes de trefilação. Mais passagens produziam fios mais finos, daí os números mais altos de espessura.

De acordo com os padrões da indústria de fabricação, o sistema de calibres não é universal entre metais. Uma chapa de aço de calibre 18 tem espessura de 0,0478 polegadas, enquanto o alumínio de calibre 18 mede apenas 0,0403 polegadas. Usar a tabela de calibres incorreta leva ao pedido de material que é excessivamente grosso ou fino demais para sua aplicação.

Ao trabalhar com chapas personalizadas de alumínio, você encontrará o sistema de calibres Brown & Sharpe (também chamado de American Wire Gauge ou AWG) como padrão para metais não ferrosos, incluindo o alumínio. Abaixo está uma tabela de referência prática:

| Número da Medida | Espessura (polegadas) | Espessura (mm) | Aplicações típicas | Custo Relativo |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Tanques de combustível, chassis de veículos, estruturas pesadas | Alto |

| 12 | 0.0808 | 2.05 | Recipientes de alta pressão, carrocerias automotivas, caixas de ferramentas | Médio-Alto |

| 14 | 0.0641 | 1.63 | Estruturas de painéis solares, dutos de ar-condicionado, invólucros industriais | Médio |

| 16 | 0.0508 | 1.29 | Placas, corrimãos, estruturas de telhados | Médio |

| 18 | 0.0403 | 1.02 | Revestimentos estéticos, pingadeiras, painéis leves | Baixa-Média |

| 20 | 0.0320 | 0.81 | Painéis de aeronaves, carcaças leves, latas de bebidas | Baixa |

| 22 | 0.0253 | 0.64 | Eletrodomésticos, placas identificadoras, molduras decorativas | Baixa |

| 24 | 0.0201 | 0.51 | Coberturas de isolamento, acabamentos automotivos | Baixa |

Uma chapa de alumínio 1/8 (às vezes escrita como 1 8 chapa de alumínio em consultas de pesquisa) corresponde aproximadamente a 0,125 polegadas ou cerca de material de calibre 8. Esta espessura enquadra-se na categoria de chapas grossas, e não de chapas metálicas finas, servindo para aplicações estruturais pesadas que exigem alta capacidade de suporte de carga.

Como a Espessura Afeta o Desempenho e o Custo

A espessura não é apenas uma questão de resistência. Ela cria um equilíbrio entre quatro fatores concorrentes que devem ser avaliados conforme os requisitos do seu projeto:

- Integridade estrutural: Materiais mais espessos resistem melhor à flexão, amassamentos e falhas por fadiga sob carga. Fundamental para componentes estruturais portantes.

- Considerações de Peso: Cada aumento na espessura adiciona peso. Aplicações aeroespaciais e automotivas frequentemente exigem chapas finas de alumínio para minimizar a massa.

- Formabilidade: Chapas mais finas dobram com maior facilidade e raios menores. Materiais mais espessos requerem raios de dobra maiores para evitar rachaduras.

- Implicações de Custo: O custo do material aumenta proporcionalmente com a espessura. Uma chapa de calibre 10 custa aproximadamente o dobro de uma chapa de calibre 20 por pé quadrado.

De acordo com diretrizes de especificação de alumínio , material com espessura superior a 6 mm (aproximadamente 0,236 polegadas) transita da classificação de chapa metálica para placa. Essa distinção é importante porque placas normalmente exigem processos e equipamentos de fabricação diferentes.

Quando você deve escolher chapas finas de alumínio em vez de opções mais espessas? Recomendações específicas por aplicação ajudam a esclarecer essa decisão:

- Aplicações em sinalização: chapas entre 16 e 20 oferecem rigidez adequada para placas internas, mantendo o peso controlado. Sinalizações externas podem exigir espessura de 14 para resistência ao vento.

- Painéis automotivos: espessuras entre 18 e 22 equilibram conformabilidade para curvas complexas com resistência suficiente para painéis de carroceria. Componentes estruturais exigem espessuras entre 10 e 14.

- Componentes de HVAC: espessuras entre 14 e 18 suportam as pressões exigidas em dutos de ventilação, permitindo fácil dobragem e vedação durante a instalação.

- Aplicações Estruturais: espessuras entre 10 e 14 proporcionam a capacidade de carga necessária para estruturas, suportes e elementos de sustentação.

Um fator crítico frequentemente ignorado envolve as tolerâncias de espessura. A medição indicada nos quadros de especificações representa a espessura nominal, não um valor exato. Normas industriais como a ASTM B209 estabelecem faixas de tolerância aceitáveis que variam conforme a largura e a espessura da chapa. Para aplicações de precisão, especifique a faixa de tolerância desejada e solicite um Certificado de Teste de Usina que confirme a espessura medida efetivamente entregue.

Com a sua liga e espessura definidas, a próxima etapa envolve compreender como diferentes métodos de fabricação afetam suas peças personalizadas de chapa de alumínio.

Métodos de Fabricação e Capacidades de Precisão

Sua liga foi selecionada. Sua espessura foi especificada. Agora surge a questão que define a qualidade final da sua peça: como será o corte da sua chapa de alumínio personalizada? Compreender os métodos de fabricação não é apenas conhecimento teórico. Isso impacta diretamente na tolerância, acabamento das bordas, prazo de entrega e custo do projeto.

Quando você estiver descobrindo como cortar chapas de alumínio, encontrará quatro tecnologias principais: corte a laser, roteamento CNC, corte por jato d'água e estampagem. Cada uma traz vantagens distintas dependendo da espessura do material, complexidade do design e volume de produção. Vamos analisar o que cada método oferece para que você possa tomar uma decisão informada.

Comparação de Tecnologias de Corte para Chapas de Alumínio

A melhor maneira de cortar chapa de alumínio depende inteiramente dos seus requisitos específicos. O que funciona perfeitamente para painéis decorativos finos pode falhar completamente para componentes estruturais espessos. De acordo com especialistas em fabricação da SendCutSend , seleção do material, dimensão, tolerância e necessidades de pós-processamento influenciam na escolha do método de corte ideal.

Aqui está uma comparação abrangente para orientar sua decisão de corte em alumínio:

| Método de Fabricação | Tolerância de Precisão | Qualidade da Borda | Capacidade de Espessura | Velocidade Relativa | Fator de Custo |

|---|---|---|---|---|---|

| Corte a laser | ±0,005" (0,13 mm) | Excelente (pode exigir rebarbação em materiais espessos) | Até 1,0" (25,4 mm) | Mais rápida (até 2.500 pol/min) | Baixo a Médio |

| Roteamento CNC | ±0,005" (0,13 mm) | Muito boa (acabamento superior em plásticos e compósitos) | Varia conforme o material | Médio | Médio |

| Corte a Jato D'Água | ±0,005" (0,13 mm) | Excelente (sem rebarbas ou escória) | Até várias polegadas | Mais lento | Mais alto |

| Estampagem | ±0,005" a ±0,015" | Boa (pode exigir acabamento secundário) | Normalmente até 0,25" (6,35 mm) | Muito rápida (alto volume) | Baixo por unidade (alto custo de ferramental) |

Corte a laser: Laseres de fibra de alta potência, variando de 4kW a 12kW, utilizam um feixe de luz amplificado para derreter, queimar e vaporizar o alumínio ao longo de um caminho pré-programado. Este método oferece velocidade e precisão excepcionais no corte de chapas de alumínio. De acordo com dados do setor, o corte a laser pode atingir velocidades de até 2.500 polegadas por minuto, mantendo tolerâncias rigorosas. O processo cria uma pequena "kerf" (largura do material removido durante o corte), e os profissionais experientes compensam isso automaticamente em seus programas.

Uma consideração com o corte a laser envolve a zona afetada pelo calor (ZAC). Como os lasers são processos térmicos, o material adjacente pode sofrer pequenas alterações nas propriedades. No entanto, a velocidade extremamente rápida do corte e o pequeno diâmetro do feixe minimizam significativamente a transferência de calor. Para geometrias simples, a ZAC é praticamente inexistente.

Roteamento CNC: Diferentemente do corte térmico, as fresadoras CNC utilizam uma fresa de carboneto rotativa montada em um fuso controlado por computador. A fresa penetra no material e se move ao longo de trajetórias previamente programadas. Este método destaca-se no trabalho com plásticos, compósitos e madeiras, mas também lida eficazmente com alumínio. O acabamento superficial resultante frequentemente supera o corte a laser, especialmente em materiais mais espessos.

A fresagem CNC possui algumas limitações. Os cantos internos não podem ser mais afiados que o diâmetro da fresa (normalmente 1/8 de polegada), exigindo um raio mínimo de 0,063 polegadas em todas as arestas internas. Além disso, pequenas abas de fixação mantêm as peças durante a usinagem, o que pode deixar marcas leves que exigem acabamento manual.

Corte por jato d'água: Este processo utiliza água com pressão extremamente alta (até 60.000 PSI) misturada com abrasivo de granada finamente moído. O jato remove material por abrasão sem gerar calor, eliminando completamente as preocupações com a zona afetada pelo calor (HAZ). Isso torna o corte por jato d'água ideal para aplicações em que os efeitos térmicos são inaceitáveis, como componentes aeroespaciais com requisitos rigorosos de propriedades do material.

A desvantagem? O corte por jato d'água é significativamente mais lento do que o corte a laser e geralmente tem um custo maior por peça. No entanto, para materiais de difícil processamento ou quando a qualidade da borda é primordial, o investimento compensa.

Estampagem: Para produção em grande volume, a estampagem utiliza matrizes endurecidas para cortar ou conformar chapas de alumínio em um único golpe de prensa. Uma vez criadas as ferramentas, a estampagem produz peças extremamente rápido e com baixo custo unitário. A limitação reside no investimento inicial em ferramentas, o que só se torna economicamente viável em quantidades maiores de produção.

Qual Método de Fabricação se Adequa ao Seu Projeto

Escolher como cortar chapas de alumínio começa com a compreensão das suas prioridades. Faça a si mesmo estas perguntas:

- Qual tolerância você realmente precisa? Se ±0,009" for suficiente, o corte por jato d'água torna-se viável. Se precisar de ±0,005" ou mais rigoroso, o corte a laser ou por roteador CNC é mais adequado.

- Qual é a espessura do seu material? Chapas finas favorecem o corte a laser. Chapas mais espessas podem exigir capacidade de corte por jato d'água.

- A sensibilidade ao calor é relevante? Aplicações aeroespaciais e certos usos industriais proíbem totalmente processos térmicos.

- Qual é o volume de produção? Protótipos e baixos volumes são adequados para corte a laser ou por jato d'água. Altos volumes justificam o investimento em ferramentas de estampagem.

- Qual qualidade de borda é aceitável? Peças que não exigem acabamento secundário beneficiam-se das bordas livres de rebarbas do corte por jato d'água.

Além do corte, seu fluxo de trabalho de fabricação provavelmente inclui operações secundárias. De acordo com a PEKO Precision, um processo completo de fabricação de chapas metálicas geralmente passa pelas seguintes etapas:

- Projeto e programação: Arquivos CAD são convertidos em instruções de máquina, com trajetórias de ferramenta otimizadas para o método de corte escolhido

- Cortar: O processo selecionado cria a geometria básica da peça a partir de chapas planas

- Dobragem e Conformação: Dobradeiras ou equipamentos de conformação moldam recortes planos em peças tridimensionais. Considerações importantes incluem compensação de dobra, recuperação elástica e raios mínimos de dobra para evitar rachaduras

- Junção: Peças que requerem montagem passam por operações de soldagem, rebites ou fixação mecânica

- Acabamento: Tratamentos superficiais como desbaste de rebarbas, anodização ou revestimento em pó preparam as peças para uso final

Compreender este fluxo de trabalho ajuda você a se comunicar efetivamente com parceiros de fabricação. Ao solicitar orçamentos para chapas metálicas personalizadas em alumínio, especifique não apenas os requisitos de corte, mas também qualquer operação de dobragem, conformação ou acabamento exigida pelo seu projeto.

Cada decisão de fabricação repercute em todo o processo produtivo. O método de corte correto, combinado com operações secundárias adequadas, resulta em peças que atendem às suas especificações sem custos ou atrasos desnecessários. Com os fundamentos da fabricação abordados, vamos explorar como acabamentos superficiais e tratamentos protetivos podem melhorar suas peças de alumínio.

Acabamentos Superficiais e Tratamentos Protetivos

Suas peças personalizadas em chapa de alumínio já foram cortadas, conformadas e estão prontas para o passo final, que muitas vezes determina seu desempenho: o acabamento superficial. Imagine receber componentes perfeitamente fabricados e depois vê-los corroer, arranhar ou ficarem opacos em poucos meses. O acabamento correto evita completamente esse cenário.

Os tratamentos de superfície fazem mais do que tornar as peças visualmente atraentes. Eles protegem contra danos ambientais, aumentam a durabilidade e podem até melhorar propriedades funcionais como condutividade elétrica ou aderência de tinta. De acordo com especialistas em acabamento de alumínio da Comhan, os tratamentos de superfície têm três finalidades principais: proteger o material, realçar sua aparência e garantir melhor aderência para revestimentos subsequentes.

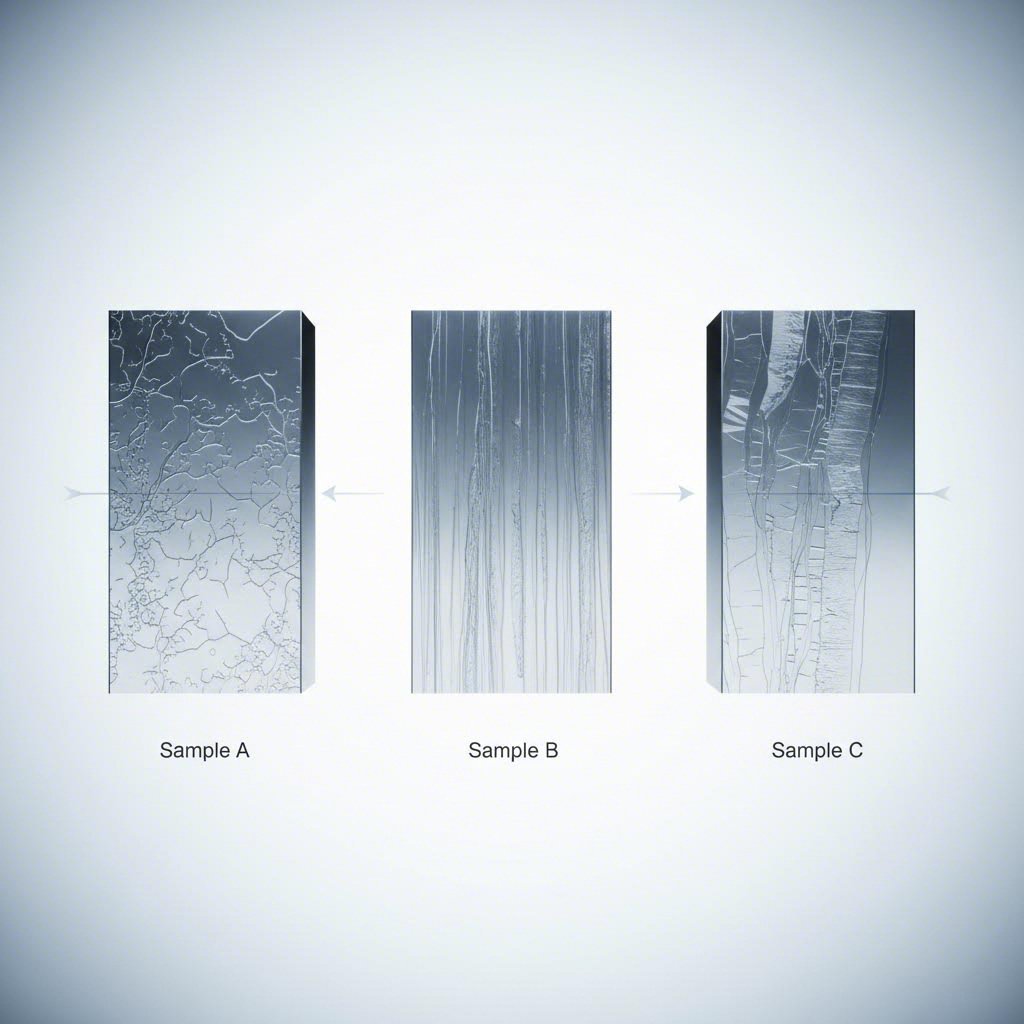

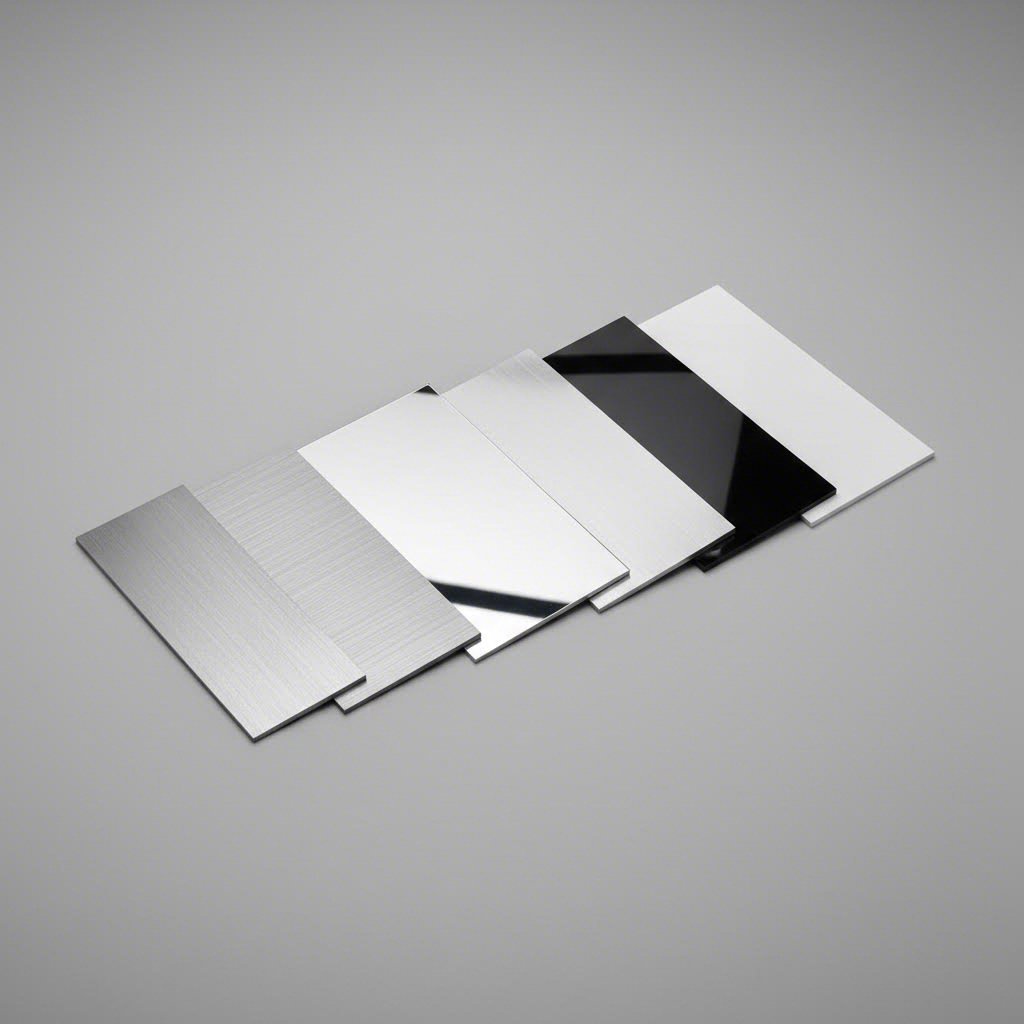

Opções de Acabamento de Superfície Que Transformam Suas Peças

Ao encomendar chapas metálicas personalizadas de alumínio, você encontrará várias categorias de acabamento. Cada uma oferece benefícios distintos dependendo dos requisitos da sua aplicação, orçamento e preferências estéticas.

- Acabamento laminado: O estado natural do alumínio laminado conforme sai do laminador. Esta superfície não processada apresenta arranhões menores e marcas de rolo, mas funciona perfeitamente para componentes ocultos ou peças que receberão acabamentos secundários. É a opção mais econômica quando a aparência não é importante.

- Acabamento Escovado: Criado por abrasão da superfície com grão fino, produzindo linhas direcionais uniformes. Este acabamento esconde impressões digitais e pequenos arranhões, enquanto oferece uma estética industrial contemporânea. Ideal para painéis arquitetônicos, fachadas de aparelhos e acabamentos decorativos.

- Folha de alumínio polida: O polir mecânico cria uma reflexão espelhada. Embora sejam visuais, as superfícies polidas mostram facilmente impressões digitais e arranhões, exigindo mais manutenção. Melhor adaptado para aplicações decorativas, reflectores e produtos de consumo de alta qualidade.

- Cobre de alumínio branco: Obtido por revestimento em pó ou pintura molhada, este acabamento fornece cor e proteção. Popular para sinalização, revestimento arquitetônico e equipamentos onde a estética limpa importa.

- Folha de alumínio preto: Outra opção revestida em pó ou pintada oferece uma aparência elegante e profissional. Comum em gabinetes eletrônicos, acabamentos automotivos e aparelhos de exibição.

Tratamentos de protecção para o desempenho a longo prazo

Além da estética, tratamentos protetores prolongam significativamente a vida útil das peças ao criar barreiras contra corrosão, desgaste e degradação ambiental.

Anodização: Esse processo eletroquímico não adiciona um revestimento ao alumínio. Em vez disso, transforma a camada superficial em um óxido de alumínio duro e protetor. De acordo com as Especificações de acabamento da Aluminum Association , chapas de alumínio anodizado estão disponíveis em várias classes com base na espessura do revestimento:

- Protetivo e Decorativo (menos de 0,4 mils): Adequado para aplicações internas com exposição mínima ao desgaste

- Classe Arquitetônica II (0,4–0,7 mils): Padrão para aplicações em edifícios comerciais

- Classe Arquitetônica I (0,7 mils e mais espesso): Proteção máxima para ambientes externos exigentes

A anodização também permite a integração de cores por meio de corantes ou deposição eletrolítica, criando acabamentos tinteados duráveis que não descascam nem lascam como a tinta.

Revestimento em Pó: A pó eletrostaticamente aplicado adere ao alumínio e depois é curado em forno para formar uma película protetora contínua. Este processo não utiliza solventes, tornando-o mais amigo do ambiente do que a tinta líquida. O acabamento resultante resiste a lascas, arranhões e desbotamento, oferecendo opções ilimitadas de cores. No entanto, a textura permanece ligeiramente mais áspera do que os acabamentos em tinta líquida.

Pintura Úmida: Quando a estética tem prioridade, a tinta líquida oferece o acabamento mais suave possível. Também permite o tratamento de peças grandes que não cabem nas cabines de pintura a pó. Efeitos decorativos impossíveis com pintura a pó tornam-se viáveis com a aplicação de tinta líquida.

O Pré-Tratamento é Importante: Independentemente do tratamento protetor que você escolher, o pré-tratamento adequado determina o sucesso. A desengorduragem, a lavagem e a aplicação de revestimentos de conversão garantem uma aderência ideal. Sem uma preparação adequada, os acabamentos descascam prematuramente, desperdiçando o seu investimento.

Ao especificar acabamentos para o seu pedido personalizado de chapas de alumínio, comunique-se claramente com o seu fabricante. Inclua o sistema de designação da Aluminum Association (como AA-M10 C12 C22 A31 para um acabamento anodizado fosco transparente Classe Arquitetônica II) para eliminar ambiguidades. Especifique se você precisa de superfícies com acabamento laminado, anodizadas ou pintadas, e esclareça antecipadamente quaisquer requisitos de correspondência de cor.

Compreender as opções de superfície coloca você em posição de solicitar exatamente o que sua aplicação exige. Em seguida, vamos analisar como essas escolhas, juntamente com outras decisões do projeto, afetam seus custos totais.

Fatores de Custo e Estratégias de Otimização Orçamentária

Você escolheu sua liga, especificou a espessura, selecionou um método de fabricação e definiu os acabamentos superficiais. Agora surge a pergunta que todo comprador faz: quanto isso realmente custará? Compreender o que influencia os preços de chapas metálicas personalizadas em alumínio ajuda você a tomar decisões mais inteligentes e evitar surpresas no orçamento.

O preço de peças fabricadas sob medida não é tão direto quanto comprar material padrão. Múltiplas variáveis interagem entre si, e pequenas alterações no projeto podem gerar diferenças significativas de custo. De acordo com uma análise de custos de fabricação da JLCCNC, o material escolhido tem o maior impacto no custo, mas a complexidade da fabricação, a quantidade e os requisitos de acabamento contribuem todos para sua fatura final.

O Que Influencia os Preços de Chapas Metálicas Personalizadas em Alumínio

Quanto custa o alumínio por libra? Em outubro de 2025, o alumínio primário é negociado entre aproximadamente $1,17 e $1,84 por libra, dependendo dos prêmios regionais. De acordo com os dados atuais do mercado, o preço da Bolsa de Metais de Londres está em torno de $1,30 por libra, enquanto compradores nos EUA pagam um prêmio adicional do Meio-Oeste de cerca de $0,77 a $0,81 por libra, elevando o preço final para aproximadamente $2,10 por libra.

Mas o custo da matéria-prima representa apenas o ponto de partida. O custo total do seu projeto depende de vários fatores interligados:

-

Custos de Materiais:

- O preço base do alumínio flutua com os mercados globais de commodities

- A qualidade da liga influencia o preço. Ligas especiais como a 7075 custam mais do que ligas comuns como a 3003

- A espessura da chapa está diretamente relacionada ao custo. Material mais espesso significa mais alumínio por pé quadrado

- As taxas de sucata são importantes. Projetos complexos que geram desperdício significativo aumentam o custo efetivo do material

-

Complexidade da fabricação:

- Cada dobra, furo ou junta soldada adiciona tempo de configuração e operações de usinagem

- Um suporte cortado a laser simples custa muito menos do que uma caixa com múltiplas dobras, furos escareados e cantos soldados

- Tolerâncias rigorosas (como ±0,05 mm em vez de ±0,2 mm) exigem velocidades de corte mais lentas e verificações adicionais de qualidade

- Geometrias complexas podem exigir dispositivos especiais ou operações em múltiplos estágios

-

Considerações sobre Quantidade:

- Os custos de configuração distribuídos por mais unidades reduzem drasticamente o preço por peça

- Um lote de 500 peças custa significativamente menos por unidade do que um lote de 5

- Quantidades para protótipos têm custos unitários mais altos devido aos custos fixos de programação e configuração

-

Requisitos de Acabamento:

- A pintura a pó normalmente acrescenta de $0,20 a $1,00 por libra ao custo da peça

- A anodização varia conforme a classe de espessura do revestimento

- Galvanização, polimento e outros tratamentos adicionam cada um etapas de processamento e custos

-

Impactos no Prazo de Entrega:

- A produção padrão geralmente leva 5 a 7 dias

- Pedidos urgentes podem incluir uma sobretaxa de 20-40% para priorizar o seu serviço

- Planejar com antecedência elimina cobranças adicionais por processamento acelerado

Qual é o preço do alumínio quando os custos de processamento são incluídos? De acordo com dados do setor, o custo final dos produtos de alumínio processados geralmente varia entre $2,00 e $4,50 por libra após a fabricação. A extrusão acrescenta $0,50 a $1,50 por libra, usinagem adiciona $1,00 a $3,00 por libra, e fundição sob pressão acrescenta $0,80 a $2,50 por libra, dependendo da complexidade.

Estratégias Inteligentes para Otimizar o Orçamento do Seu Projeto

O preço de venda do alumínio após a fabricação depende em grande parte das decisões que você controla. Ao tomar decisões estratégicas desde as fases iniciais do projeto, é possível obter até 30% de economia sem comprometer a qualidade das peças.

Considere estas abordagens para otimização do orçamento:

- Escolha o material mais fino que atenda aos requisitos: Uma chapa de aço inoxidável de 1,2 mm pode custar 40-60% mais para processar do que aço doce de 0,8 mm devido ao aumento da carga na máquina e à redução da velocidade de corte. O mesmo princípio se aplica ao alumínio. Equilibre resistência e capacidade de fabricação selecionando a espessura mínima que satisfaça as exigências estruturais.

- Simplifique seu projeto: Reduzir o número de dobras diminui o tempo de conformação. Eliminar características desnecessárias reduz operações de usinagem. Cada simplificação se acumula em economias significativas.

- Padronize tamanhos de furos e características: Utilizar tamanhos comuns de brocas e ferramentas padrão reduz as mudanças de configuração entre peças.

- Relaxe as tolerâncias quando possível: Se o seu projeto não exigir precisão extrema, especificar ±0,2 mm em vez de ±0,05 mm permite um processamento mais rápido e menores custos.

- Otimize o tamanho da peça bruta e o encaixe: Trabalhe com seu fabricante para minimizar resíduos. Peças brutas moldadas e layouts eficientes de encaixe podem reduzir o desperdício de material em 15-25%.

- Agrupe peças semelhantes em lotes: Encomendar vários tipos de peças simultaneamente permite o compartilhamento dos custos de preparação ao longo do seu pedido.

- Planeje com antecedência considerando os prazos padrão: As taxas de urgência desaparecem quando você inclui tempo suficiente no cronograma do seu projeto.

Compreender esses fatores de custo posiciona você para ter conversas produtivas com os fabricantes. Ao solicitar orçamentos, forneça especificações completas, incluindo tipo do material, espessura, tolerâncias, requisitos de acabamento e quantidade. Quanto mais detalhes você fornecer inicialmente, mais preciso será o seu orçamento.

Com os fundamentos de custo abordados, a próxima etapa envolve compreender as práticas de projeto que evitam problemas na fabricação e mantêm o seu projeto dentro do orçamento.

Práticas Recomendadas de Projeto para Fabricação

Você selecionou a liga perfeita, especificou a espessura correta e entende suas opções de fabricação. Mas é aqui que muitos projetos falham: um belo design CAD que parece impecável na tela pode se tornar um pesadelo na fabricação. Por quê? Porque chapas de alumínio nem sempre se comportam da maneira como o software de modelagem sólida prevê.

O Design para Manufatura (DFM) preenche a lacuna entre o que você imagina e o que os fabricantes realmente conseguem produzir. Seguir estas diretrizes não apenas evita dores de cabeça. De acordo com especialistas em fabricação de alumínio, a preparação adequada do design agiliza a produção, reduz custos e entrega peças que atendem às suas especificações já na primeira vez.

Regras de Projeto que Reduzem Problemas na Fabricação

Pense nas regras de DFM como barreiras que mantêm o seu projeto no caminho certo. Cada diretriz aborda limitações reais dos equipamentos de fabricação e o comportamento do material. Quando você projeta dentro desses parâmetros, as suas peças de alumínio chegam mais rápido, com menor custo e melhor desempenho.

- Mantenha uma espessura uniforme do material em todo o seu projeto. A chapa metálica começa como uma folha plana de espessura constante. Toda a sua peça deve ter essa mesma espessura de chapa de alumínio. Diferentemente de componentes usinados, não é possível criar seções mais espessas ou espessuras de parede variáveis sem soldar peças separadas.

- Siga a regra 4T para o posicionamento de recursos. Mantenha todos os furos, abas, ranhuras e outros recursos a pelo menos quatro vezes a espessura do material das linhas de dobra. De acordo com as diretrizes de projeto da Protolabs, colocar recursos muito próximos causa deformação indesejada na dobradeira. Para cobre de 0,050 polegadas, isso significa um afastamento mínimo de 0,200 polegadas. O mesmo princípio se aplica ao alumínio.

- Especifique raios de dobra realistas. Quando você dobra chapa metálica, a ferramenta da dobradeira cria um raio interno arredondado, não um canto agudo. O raio de dobra interno mais comum é de 0,030 polegadas (0,762 mm). Lembre-se de que o raio externo equivale ao raio interno mais a espessura do material. Projetar cantos agudos de 90 graus predispõe seu projeto ao fracasso.

- Utilize raios de curvatura consistentes em todas as partes do seu componente. Quer economizar dinheiro? Especifique o mesmo raio para cada dobra. Quando o fabricante não precisa trocar as ferramentas entre operações, você evita custos adicionais com mão de obra. Raios diferentes em cada dobra parecem sofisticados no CAD, mas custam mais na produção.

- Incorpore alívio de canto nas interseções de dobras. Onde duas dobras se encontram em um canto, o material precisa ter para onde ir. Sem cortes de alívio nos cantos, o metal rasga ou amassa de forma imprevisível. A prática padrão recomenda cortes de alívio ligeiramente maiores que o raio de dobra para permitir uma conformação limpa.

- Considere o fator K no desenvolvimento do padrão plano. O fator K representa onde o eixo neutro se localiza dentro do seu material durante a dobra. De acordo com especificações de projeto em chapa metálica , esse valor geralmente varia entre 0,25 e 0,50 dependendo do material, ângulo de dobra e método de conformação. Valores incorretos de fator K resultam em peças que não correspondem às dimensões pretendidas após a conformação.

- Envie arquivos CAD formatados corretamente. Seu pedido de chapa de alumínio cortada sob medida deve incluir um arquivo CAD mostrando a peça em seu estado dobrado, com as linhas de dobra claramente indicadas. Objetos sólidos sem informações de dobra forçam os fabricantes a adivinhar sua intenção, levando a erros e atrasos.

- Especifique tolerâncias apropriadas para sua aplicação. Tolerâncias mais rigorosas custam mais. As tolerâncias padrão para chapas metálicas de ±0,010 a ±0,020 polegadas funcionam para a maioria das aplicações. Reserve tolerâncias de precisão apenas para características que realmente as exigem.

Erros comuns que aumentam custos e atrasam projetos

Mesmo engenheiros experientes cometem erros que complicam a fabricação. Compreender essas armadilhas ajuda você a evitá-las antes de enviar seu projeto para cotação.

- Tolerâncias excessivamente apertadas: Especificar tolerâncias de ±0,001 polegada quando ±0,010 polegadas funcionam perfeitamente acrescenta tempo de usinagem, requisitos de inspeção e custo. De acordo com especialistas da indústria de fabricação, este é um dos erros de projeto mais comuns e caros.

- Recursos muito próximos das bordas: Furos, rasgos ou abas posicionados próximos às bordas da chapa podem deformar durante a conformação ou até mesmo se romper completamente. Mantenha uma distância adequada da borda com base na espessura do material e no tamanho da característica.

- Subestimar o raio de dobra necessário: Projetar dobras apertadas que excedem os limites do material causa rachaduras ou falhas. Diferentes ligas de alumínio possuem raios mínimos de dobra distintos. A liga 7075-T6 tratada termicamente requer raios muito maiores do que a 5052-H32 recozida para evitar rachaduras.

- Ignorar o acúmulo de tolerâncias: Quando múltiplas dobras, furos e características interagem, as tolerâncias individuais se acumulam. Uma peça com cinco dobras, cada uma com tolerância de ±0,010 polegadas, pode apresentar uma variação cumulativa de ±0,050 polegadas na característica final. Projete características críticas em relação a referências comuns, em vez de encadear dimensões sequencialmente.

- Geometrias complexas sem necessidade funcional: Cada dobra, furo ou característica adicional acrescenta tempo de preparação e custo de processamento. Simplifique seu projeto questionando se cada característica realmente cumpre um propósito.

Ao trabalhar com um cortador de chapa de alumínio ou sistema a laser, lembre-se de que essas máquinas interpretam literalmente a sua geometria CAD. Dimensões ambíguas, informações faltando sobre dobras ou especificações conflitantes geram confusão, atrasam a produção e podem resultar em peças descartadas.

Uma preparação adequada de DFM traz benefícios ao longo de todo o seu projeto. Os fabricantes conseguem cotar com maior precisão, a produção é mais rápida e as suas peças de alumínio chegam conforme o esperado. Com esses fundamentos de projeto dominados, você está pronto para explorar como diferentes indústrias aplicam chapas metálicas personalizadas de alumínio para atender às suas necessidades específicas.

Aplicações Industriais e Requisitos de Certificação

Agora que você dominou os princípios de design, é aqui que tudo se une: entender como diferentes indústrias realmente utilizam chapas metálicas personalizadas de alumínio. Cada setor apresenta exigências únicas que influenciam todas as decisões de especificação que você aprendeu. O que funciona para painéis arquitetônicos não é suficiente para componentes aeroespaciais, e os requisitos automotivos diferem significativamente das aplicações em HVAC.

Conhecer essas exigências específicas de cada indústria ajuda você a se comunicar efetivamente com os fabricantes e garante que suas peças atendam não apenas às especificações dimensionais, mas também aos padrões regulamentares e de desempenho exigidos pela sua aplicação.

Aplicações Industriais que Impulsionam a Demanda por Alumínio Personalizado

A combinação de resistência, leveza e resistência à corrosão do alumínio torna-o indispensável em diversos setores. De acordo com o guia da indústria da PSHardware, suas aplicações abrangem desde construção e arquitetura até transporte, bens de consumo e fabricação industrial. Vamos analisar o que cada setor principal exige.

Indústria automotiva: Talvez nenhum setor exija mais do que a fabricação automotiva quando se trata de chapas metálicas personalizadas de alumínio. Cada painel de alumínio no corpo de um veículo deve atender a tolerâncias rigorosas, ao mesmo tempo que permanece leve o suficiente para melhorar a eficiência de combustível. Componentes do chassi, peças da suspensão e elementos estruturais exigem rastreabilidade documentada e sistemas de gestão da qualidade que garantam desempenho consistente em milhões de peças.

De acordo com Diretrizes de certificação NSF , a IATF 16949 tornou-se o padrão internacional para sistemas de gestão da qualidade em automóveis. Esta certificação foca na melhoria contínua, com ênfase na prevenção de defeitos e na redução de variações e desperdícios ao longo da cadeia de suprimentos. A maioria dos principais fabricantes automotivos (OEMs) exige a certificação IATF 16949 de seus fornecedores, independentemente do tamanho da organização.

Para projetos automotivos que exigem fabricantes certificados, trabalhar com fornecedores que ofereçam capacidades de prototipagem rápida juntamente com produção em massa torna-se essencial. Fabricantes como Shaoyi (Ningbo) Tecnologia Metal combinam prototipagem rápida em 5 dias com produção certificada pela IATF 16949 para componentes de chassis, suspensão e estruturais. Essa dupla capacidade permite que compradores automotivos validem os projetos rapidamente antes de se comprometerem com corridas completas de produção.

Indústria de HVAC: Os sistemas de aquecimento, ventilação e ar-condicionado dependem fortemente do alumínio para dutos, trocadores de calor e invólucros de equipamentos. A excelente condutividade térmica do material o torna ideal para aplicações de transferência de calor. De acordo com especialistas do setor, as propriedades de condutividade do alumínio tornam-no popular para radiadores, dutos de HVAC e componentes de troca térmica.

Sinalização e Gráficos: De outdoors à beira da estrada a expositores comerciais, painéis de alumínio oferecem durabilidade e resistência às intempéries. Sinais internos normalmente utilizam espessuras menores para reduzir o peso, enquanto aplicações externas exigem materiais mais pesados para suportar cargas de vento. O acabamento superficial é significativo neste caso, com superfícies anodizadas ou revestidas a pó proporcionando tanto estética quanto proteção de longo prazo.

Aplicações Arquitetônicas: A arquitetura moderna depende do alumínio para telhados, revestimentos laterais, caixilhos de janelas, painéis de revestimento e tetos. O segmento de chapas de alumínio para telhados continua em crescimento, já que os arquitetos especificam o material por sua aparência contemporânea e resistência à corrosão. De acordo com dados da indústria da construção, a combinação de resistência ao tempo e flexibilidade de design torna o alumínio uma escolha preferencial para fachadas de edifícios e elementos estruturais.

Setor Aeroespacial: Quando a redução de peso se traduz diretamente em eficiência de combustível e capacidade de carga, as aplicações aeroespaciais exigem os mais altos padrões. De acordo com a análise aeroespacial da Protolabs, ligas de alumínio reduzem drasticamente o peso das aeronaves porque são significativamente mais leves que o aço, permitindo que as aeronaves transportem mais carga ou aumentem a eficiência de combustível. Aplicações aeroespaciais comuns incluem sistemas de distribuição de combustível, trocadores de calor, coletores, bombas turbo e diversos fixadores estruturais.

Reboque e Transporte: A chapa de alumínio para aplicações em reboques equilibra durabilidade com redução de peso. Os operadores de frotas especificam revestimentos laterais e componentes estruturais de alumínio para aumentar a capacidade de carga sem sacrificar a integridade estrutural. A liga 5052 aparece frequentemente neste setor devido à sua excelente resistência à corrosão e maleabilidade.

Requisitos Específicos do Setor que Você Precisa Conhecer

Cada indústria traz requisitos distintos que influenciam a seleção de materiais, processos de fabricação e padrões de qualidade. Compreender essas diferenças ajuda você a especificar peças que atendam tanto às exigências funcionais quanto regulatórias.

| Indústria | Ligas Preferenciais | Espessura Típica | Requisitos de Acabamento | Certificações de Qualidade |

|---|---|---|---|---|

| Automotivo | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | Esmalte eletrostático, pintura em pó ou bruto para soldagem | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Finitura de moagem, pintada | Normas SMACNA |

| Sinalização | 3003, 5052 | 0,8 mm - 2,0 mm | Anodizado, revestido a pó, pronto para vinil | Certificação UL para placas iluminadas |

| Indústrias da construção | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodizado Classe I/II, revestimento PVDF | AAMA 2603/2604/2605 |

| Aeroespacial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversão cromatada, anodizado | AS9100, Nadcap |

| Reboque/Transporte | 5052, 6061 | 1,5 mm - 4,0 mm | Acabamento laminado, pintado, texturizado | Conformidade com DOT, ISO 9001 |

Análise Detalhada da Certificação: A certificação IATF 16949 merece atenção especial porque representa um dos quadros mais rigorosos de gestão da qualidade na manufatura. De acordo com A visão geral de certificação da NSF , esta norma foi publicada em 2016 pelo International Automotive Task Force, substituindo a anterior ISO/TS 16949. Ela se baseia na estrutura da ISO 9001, adicionando requisitos específicos do setor automotivo, com foco na prevenção de defeitos, redução de desperdícios e segurança do produto.

Organizações certificadas conforme a IATF 16949 devem demonstrar conformidade em todos os dez cláusulas da norma, considerando todo o seu ecossistema operacional, incluindo cadeia de suprimentos, clientes e partes interessadas. Os benefícios relatados por organizações certificadas incluem maior satisfação do cliente, aumento da eficiência, melhor gestão de riscos e maior engajamento dos colaboradores. A certificação segue um ciclo de três anos, com auditorias de vigilância nos anos um e dois e recertificação no ano três.

O Que Isso Significa para os Compradores: Ao adquirir painéis de alumínio ou outros componentes personalizados para aplicações automotivas, verificar a certificação IATF 16949 do seu fornecedor deve ser obrigatório. Essa certificação confirma que o seu parceiro de fabricação mantém os sistemas de qualidade exigidos pelos fabricantes originais de equipamentos automotivos. Fornecedores que oferecem suporte abrangente em DFM juntamente com resposta rápida de orçamentos (como tempos de resposta de 12 horas) demonstram a agilidade no atendimento que mantém os projetos automotivos dentro do cronograma.

Considerações sobre Fabricação de Alumínio por Setor: Além das certificações, cada indústria apresenta desafios únicos na fabricação de alumínio:

- Automotiva: Estampagem em alto volume com tolerâncias rigorosas, compatibilidade na soldagem e preparação da superfície para aderência de tinta

- HVAC: Soldagem contínua, conformação para dutos e manutenção das propriedades de condutividade

- Sinalização: Corte de precisão para aplicação gráfica, planicidade consistente e acabamento de bordas

- Arquitetônico: Manuseio de painéis grandes, sistemas de fixação ocultos e considerações sobre quebra térmica

- Aeroespacial: Rastreabilidade do material, ensaios não destrutivos e critérios de aceitação sem defeitos

Compreender essas exigências específicas de cada setor posiciona você para se comunicar efetivamente com os fabricantes e selecionar fornecedores capacitados para a sua aplicação específica. Com os requisitos do setor esclarecidos, o passo final envolve escolher o fornecedor certo e navegar com sucesso pelo processo de pedido.

Escolha do Fornecedor Certo e Processo de Pedidos

Você definiu suas especificações, entendeu as opções de fabricação e identificou os requisitos do seu setor. Agora chega a decisão que determinará se toda essa preparação valerá a pena: escolher o parceiro de fabricação certo. Onde posso comprar chapas de alumínio que atendam exatamente às minhas especificações? A resposta depende menos da geografia e mais de encontrar um fornecedor cujas capacidades, certificações e padrões de serviço estejam alinhados às demandas do seu projeto.

De acordo com a Howard Precision Metals, metais de alta qualidade são essenciais para a construção de componentes e produtos com confiabilidade e durabilidade. Se você aceitar um padrão inferior em seu fornecedor de metais, isso poderá afetar negativamente a reputação e o desempenho do seu negócio. Escolher o fornecedor certo de chapas de alumínio não se trata apenas de encontrar o menor preço. Trata-se de estabelecer uma parceria que entregue resultados consistentes.

Avaliação de Fornecedores de Chapas de Alumínio Personalizadas

Antes de solicitar cotações, estabeleça critérios claros de avaliação. Nem todo fabricante possui as mesmas capacidades, e expectativas incompatíveis levam a atrasos, problemas de qualidade e frustração. Seja você está procurando chapas de alumínio perto de mim ou considerando parceiros no exterior, esses fatores diferenciam fornecedores confiáveis de escolhas arriscadas.

- Capacidades e Equipamentos: O fornecedor opera os equipamentos de fabricação necessários para o seu projeto? Um bom fornecedor de chapas de alumínio deve oferecer prensas de extrusão, anodização, pintura eletrostática em pó e usinagem CNC internamente ou por meio de parceiros confiáveis. De acordo com As diretrizes de auditoria de fornecedores da Kimsen Global , confirmar a capacidade mensal em toneladas e a flexibilidade para escalar é crucial para gerenciar picos de demanda, especialmente em acordos de fornecimento de longo prazo.

- Certificações e Qualificações: Verifique se o seu fornecedor potencial possui todas as certificações necessárias para o seu setor. A ISO 9001 para gestão da qualidade e a ISO 14001 para gestão ambiental representam indicadores mínimos de confiabilidade. Para aplicações automotivas, a certificação IATF 16949 é essencial. Solicite documentação em vez de aceitar garantias verbais.

- Histórico e Reputação: Procure fornecedores com histórico comprovado de exportação para mercados exigentes, como os EUA, UE ou Japão. A experiência em exportação indica processos e conformidade do produto conforme padrões globais. Encontre classificações de satisfação dos clientes, se possível. Uma grande quantidade de avaliações positivas em comparação com eventuais feedbacks negativos aumenta a confiança na sua seleção.

- Processos de Controle de Qualidade: Pergunte como a empresa inspeciona materiais recebidos, produtos em processo e peças acabadas. De acordo com a Swisher Manufacturing, a garantia de qualidade ocorre após a fase de produção, com os fabricantes inspecionando as peças metálicas acabadas quanto a defeitos, verificando dimensões, qualidade do material e acabamentos superficiais conforme as suas especificações aprovadas.

- Expertise da equipe: Descubra o tamanho da equipe do fornecedor e as certificações e competências que possuem. Pode ser necessário contar com profissionais experientes em serviços específicos, como a criação de extrusões personalizadas de alumínio ou o manuseio de trabalhos especializados de acabamento.

- Agilidade na comunicação: Uma das principais chaves para desenvolver um relacionamento duradouro com um fornecedor de metais é o atendimento ao cliente atencioso. Observe com que rapidez eles respondem às consultas. Existe um único ponto de contato dedicado, ou você é encaminhado de pessoa para pessoa? Fornecedores que oferecem retorno rápido de orçamentos, como tempos de resposta de 12 horas, como os fornecidos por Shaoyi (Ningbo) Tecnologia Metal , demonstram os padrões de serviço que compradores qualificados devem esperar.

- Confiabilidade no prazo de entrega: Desenvolva um cronograma para compartilhar com fornecedores potenciais. De acordo com a Howard Precision Metals, ter um cronograma ajuda a eliminar complicações e mal-entendidos com produção e entrega. Confirme se o fornecedor pode atender ao prazo estimado do seu projeto antes de firmar compromisso.

Ao procurar chapas de alumínio para venda, não se limite a opções locais se suas especificações exigirem capacidades especializadas. Muitos compradores descobrem que onde comprar chapas de alumínio passa a ser menos uma questão de proximidade e mais de compatibilidade entre requisitos técnicos e a expertise do fornecedor. A compra global abre acesso a fabricantes especializados que podem oferecer melhor qualidade, tempos de entrega mais rápidos ou preços mais competitivos do que as alternativas regionais.

Da Solicitação de Cotação à Entrega das Peças

Compreender o fluxo de pedidos típico ajuda você a navegar pelo processo com tranquilidade e evitar armadilhas comuns que atrasam a produção ou comprometem a qualidade.

Passo 1: Consulta Inicial e Envio de Projeto

Comece enviando seus arquivos de projeto para fabricantes potenciais. De acordo com o guia de pedidos da Swisher Manufacturing, especialistas em fabricação dependem de especificações precisas para entregar peças que atendam aos seus objetivos. Crie projetos claros usando softwares CAD, definindo materiais, dimensões, tolerâncias e outros detalhes técnicos. Esses parâmetros formam a base do seu pedido.

Certifique-se de que todos os arquivos de projeto sejam precisos e compatíveis com a máquina do seu fornecedor de fabricação. Quaisquer discrepâncias ou informações faltantes podem resultar em tempos de produção prolongados ou erros.

Etapa 2: Análise de Orçamento e Feedback DFM

Fornecedores qualificados analisam sua planta e fornecem recomendações para aprimorar o projeto quanto à facilidade de fabricação. Isso pode incluir a otimização do uso de materiais, sugestões de características alternativas que reduzam custos ou a identificação de possíveis desafios na produção antes que se tornem problemas.

O suporte abrangente de DFM diferencia fornecedores excelentes dos adequados. Parceiros como a Shaoyi (Ningbo) Metal Technology fornecem feedback detalhado sobre o projeto como parte de seu processo padrão, ajudando a otimizar sua fabricação antes do início da produção.

Passo 3: Confirmação do Pedido e Produção

Após aceitar o projeto finalizado e o orçamento, o serviço de fabricação inicia a produção. Mantenha contato regular para se manter atualizado sobre o status do projeto, possíveis atrasos ou ajustes no projeto. Os métodos comuns de produção incluem corte a laser, usinagem CNC, estampagem e soldagem, sendo o método necessário dependente da complexidade e função da sua peça.

Etapa 4: Inspeção de Qualidade e Envio

As peças acabadas passam por inspeção para verificação de defeitos, precisão dimensional, qualidade do material e conformidade do acabamento superficial. Solicite documentação que confirme os resultados da inspeção, especialmente para aplicações certificadas. Por fim, as peças são embaladas com proteção adequada, como inibidores de ferrugem, envoltórios plásticos, caixas de madeira e protetores de borda, para garantir que cheguem em condição ideal.

Considerações orçamentárias: Solicite orçamentos durante a consulta inicial e considere fatores como materiais, mão de obra e custos de frete. Comparar orçamentos de vários fornecedores pode destacar preços competitivos. No entanto, o menor preço nem sempre representa o melhor valor. Considere as capacidades de garantia de qualidade, a agilidade na comunicação e os históricos de entregas pontuais.

Quando encontrar chapas de alumínio à venda que atendam às suas especificações, confirme se os preços incluem todas as operações de acabamento, requisitos de inspeção e padrões de embalagem exigidos pelo seu projeto. Custos ocultos com operações secundárias podem rapidamente anular as economias iniciais obtidas com cotações baixas.

Os melhores parceiros de fabricação entendem que nenhum projeto é igual ao outro e oferecem soluções personalizadas para atender exatamente às suas necessidades.

Ao seguir esta abordagem estruturada para avaliação de fornecedores e realização de pedidos, você posiciona seus projetos personalizados de chaparia de alumínio para o sucesso. O parceiro certo não apenas entrega peças. Ele se torna uma extensão da sua capacidade de produção, fornecendo expertise, sistemas de qualidade e serviço ágil que mantêm sua produção funcionando sem interrupções.

Perguntas Frequentes Sobre Chaparia de Alumínio Personalizada

1. Qual é a diferença entre chaparia de alumínio personalizada e padrão?

A chapa de alumínio personalizada é fabricada para atender requisitos específicos do projeto, incluindo dimensões precisas, seleção específica de liga, acabamentos superficiais adaptados e especificações orientadas por aplicação. As chapas padrão vêm em tamanhos e configurações pré-definidos. A fabricação personalizada oferece flexibilidade para formas complexas, tolerâncias mais rigorosas medidas em milésimos de polegada, uso otimizado do material com menos desperdício e opções integradas de acabamento que os materiais em estoque não podem fornecer.

2. Qual liga de alumínio é a melhor para projetos em chapa de metal?

A melhor liga depende da sua aplicação. A 3003 oferece excelente conformabilidade para aplicações em HVAC e coberturas. A 5052 proporciona resistência à corrosão superior, ideal para aplicações marítimas e médicas. A 6061 oferece o melhor equilíbrio entre resistência, soldabilidade e usinabilidade para componentes estruturais. A 7075 oferece a maior relação resistência-peso, mas possui formabilidade e soldabilidade limitadas, sendo adequada para peças aeroespaciais e automotivas de alto desempenho.

3. Como escolho a espessura correta para chapas de alumínio?

A seleção da espessura equilibra integridade estrutural, peso, conformabilidade e custo. Para sinalização, funciona bem o calibre 16-20. Painéis automotivos normalmente utilizam calibre 18-22 para carrocerias e calibre 10-14 para componentes estruturais. Aplicações em HVAC exigem calibre 14-18. Considere que materiais mais espessos são mais caros, aumentam o peso e requerem maiores raios de dobragem. Especifique sempre o menor calibre que atenda aos requisitos estruturais para otimizar custos.

4. Quais certificações devo procurar em um fornecedor personalizado de chapas de alumínio?

As certificações essenciais variam conforme o setor. A ISO 9001 indica sistemas de gestão da qualidade confiáveis. Para aplicações automotivas, a certificação IATF 16949 é obrigatória, com foco na prevenção de defeitos e na redução de desperdícios. Projetos aeroespaciais exigem as certificações AS9100 e NADCAP. Aplicações arquitetônicas devem atender aos padrões AAMA 2603/2604/2605. Sempre verifique as certificações por meio de documentação, e não apenas por garantias verbais, e confirme se os fornecedores podem fornecer rastreabilidade do material e Certificados de Teste de Usina.

5. Quanto custa a fabricação personalizada de chapas de alumínio?

Os custos dependem dos preços dos materiais (aproximadamente $2,10 por libra com preço entregue nos EUA), grau da liga, espessura, complexidade da fabricação, quantidade, requisitos de acabamento e prazo de entrega. O alumínio processado normalmente varia de $2,00 a $4,50 por libra, incluindo a fabricação. Para otimizar custos, escolha o material adequado mais fino, simplifique os projetos, padronize características, relaxe as tolerâncias quando possível e planeje com antecedência para evitar taxas urgentes. Quantidades maiores por lote reduzem significativamente o preço unitário.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —