Extrusões Personalizadas de Alumínio para Porta-malas de Veículos Explicadas

Extrusões Personalizadas de Alumínio para Porta-malas de Veículos Explicadas

RESUMO

As extrusões personalizadas de alumínio oferecem uma solução superior para racks de teto de veículos, proporcionando uma combinação de leveza, resistência excepcional, durabilidade notável e um ajuste perfeito adaptado ao seu veículo e necessidades específicas. Por meio de um processo colaborativo com fabricantes especializados, é possível projetar e produzir um sistema de rack de alto desempenho que produtos padrão prontos para uso não conseguem igualar. Esse processo envolve engenharia precisa, desde a seleção da liga até o acabamento final, garantindo desempenho e estética ideais.

Compreendendo os Benefícios Principais das Extrusões Personalizadas de Alumínio

Ao adquirir um bagageiro de teto, optar por um fabricado com extrusões personalizadas de alumínio oferece vantagens significativas em comparação com alternativas genéricas e produzidas em massa. O processo de extrusão permite a criação de seções transversais complexas que são otimizadas quanto à resistência, peso e funcionalidade. Esse nível de personalização se traduz diretamente em melhor desempenho, durabilidade e integração perfeita com o seu veículo. Esses benefícios tornam essa opção a preferida para aplicações comerciais, recreativas e pesadas.

As principais vantagens estão ligadas às propriedades do material do alumínio e à precisão do processo de fabricação. Os benefícios principais incluem:

- Resistência leve: As ligas de alumínio, particularmente aquelas da série 6000, como a 6061 e a 6063, oferecem uma excelente relação resistência-peso. Isso significa que é possível ter um bagageiro robusto, capaz de transportar cargas pesadas, sem acrescentar peso significativo ao veículo, o que ajuda a manter a eficiência de combustível e as características de dirigibilidade.

- Resistência superior à corrosão: O alumínio forma naturalmente uma camada protetora de óxido que impede a ferrugem. Essa resistência pode ser drasticamente aumentada por meio de tratamentos superficiais como anodização ou revestimento em pó, garantindo que o bagageiro resista a condições climáticas adversas por décadas. Essa é uma vantagem clara em relação ao aço, que é suscetível à ferrugem se seu revestimento for comprometido.

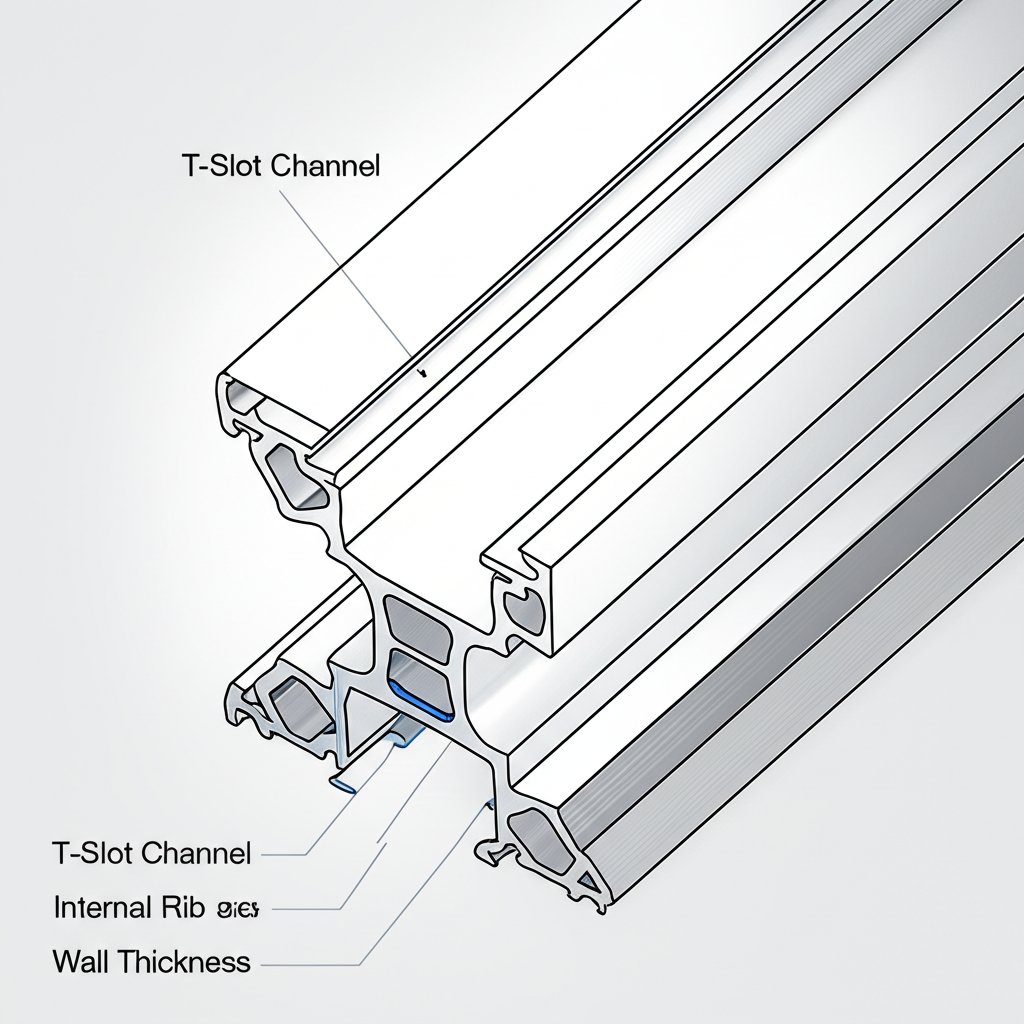

- Liberdade Total de Design: O benefício principal da extrusão personalizada é a possibilidade de projetar um perfil que atenda exatamente às suas necessidades. Isso inclui a criação de ranhuras em T integradas ou canais para fixadores compatíveis com M8 para montagem fácil de acessórios, conforme detalhado por fornecedores como Rugged Bound Supply Co. Isso permite um sistema limpo e modular, sem braçadeiras volumosas adicionadas posteriormente.

- Eficiência aerodinâmica: Um bagageiro projetado sob medida pode ser moldado para minimizar o ruído do vento e o arrasto. Diferentemente dos bagageiros universais e volumosos, um perfil extrudado pode ser feito elegante e com perfil baixo, complementando as linhas do veículo e melhorando seu desempenho aerodinâmico na estrada.

O Processo de Personalização: Do Conceito ao Produto Final

Criar um rack de teto personalizado em alumínio é um processo de engenharia estruturado que transforma um conceito de design em um produto final de alto desempenho. Esta jornada envolve uma estreita colaboração com um fabricante para garantir que todos os requisitos técnicos sejam atendidos. Fornecedores líderes como Wellste e HTS-ALU descrevem um fluxo de trabalho claro e multifásico que garante controle e precisão do início ao fim. Compreender estas etapas desmistifica o processo e ajuda a gerenciar as expectativas quanto à qualidade e aos prazos de entrega.

O caminho típico de desenvolvimento segue estas etapas principais:

- Consulta e Projeto Inicial: O processo começa com uma consulta detalhada na qual você fornece suas especificações, desenhos (arquivos CAD ou STEP são frequentemente preferidos) ou conceitos à equipe de engenharia do fabricante. Eles fornecem feedback sobre viabilidade, sugerem otimizações de projeto para resistência e facilidade de fabricação, e finalizam o design do perfil.

- Seleção de Material e Liga: Com base nas exigências da aplicação, é escoltida a liga de alumínio e o tratamento térmico ideais. Por exemplo, a 6061-T6 é frequentemente selecionada pela sua alta resistência em aplicações estruturais, enquanto a 6063-T5 é valorizada pelo seu excelente acabamento superficial, tornando-a ideal para peças onde a estética é primordial.

- Desenvolvimento do molde (matriz): Uma vez aprovado o projeto, uma matriz personalizada de aço é usinada com precisão. Essa matriz é o negativo do perfil desejado, através do qual o alumínio aquecido será pressionado. Esta etapa é fundamental para a precisão dimensional do produto final e normalmente pode levar de duas a quatro semanas para ser concluída.

- Extrusão e fabricação: Um tarugo da liga de alumínio selecionada é aquecido e forçado através da matriz, surgindo como um perfil longo e contínuo. Após o resfriamento, as extrusões são esticadas para aliviar tensões e garantir a retilineidade. Em seguida, são cortadas nos comprimentos necessários e podem passar por processos secundários de fabricação, como usinagem CNC, furação ou soldagem, para criar os componentes finais.

- Acabamento e Montagem: A etapa final é a aplicação de um tratamento superficial. Os componentes estão então prontos para montagem, frequentemente utilizando hardware especializado projetado para se encaixar nos canais integrados. Para projetos automotivos que exigem esse nível de precisão, é fundamental trabalhar com um parceiro que ofereça um serviço completo. Por exemplo, alguns fabricantes especializam-se na entrega de peças fortes, leves e personalizadas sob rigorosos sistemas de qualidade.

Especificações Técnicas e Opções Principais

Tomar decisões informadas durante a fase de projeto é crucial para alcançar o desempenho e a durabilidade desejados no seu porta-malas personalizado. As principais escolhas técnicas giram em torno da liga de alumínio, do tipo de acabamento superficial e do método de integração do hardware. Cada um desses elementos impacta diretamente a resistência do rack, a durabilidade frente aos elementos climáticos e a modularidade. Compreender claramente essas opções permite especificar um produto verdadeiramente adequado ao propósito.

Tipos de Liga de Alumínio

A escolha da liga é fundamental. A série 6000 é a mais comum para essas aplicações, sendo as ligas 6061 e 6063 as principais opções. Embora sejam semelhantes, possuem diferenças importantes que as tornam adequadas para necessidades distintas.

| Liga | Características Principais | Melhor para |

|---|---|---|

| 6061 | Maior resistência, excelentes propriedades mecânicas, boa soldabilidade. | Componentes estruturais, estruturas de alta resistência, aplicações off-road que exigem máxima durabilidade. |

| 6063 | Excelente resistência à corrosão, acabamento superficial excepcionalmente suave, boa extrusibilidade para formas complexas. | Aplicações onde a estética é crítica, perfis intrincados e transporte de carga de uso padrão. |

Opções de acabamento

O acabamento superficial protege o alumínio e define sua aparência final. As duas opções mais populares para racks de teto de veículos são a pintura eletrostática em pó e a anodização.

- Revestimento em Pó: Este processo envolve a aplicação eletrostática de um pó seco no alumínio, seguida pela cura sob calor. Ele cria um acabamento espesso, durável e uniforme, altamente resistente a lascas, arranhões e desbotamento. Também oferece uma grande variedade de opções de cores, sendo o preto uma escolha popular para um visual elegante e semelhante ao original.

- Anodização: Um processo eletroquímico que espessa a camada natural de óxido na superfície do alumínio. Isso cria uma camada incrivelmente dura, resistente à corrosão e ao desgaste, que é parte integrante do próprio metal, o que significa que não pode descascar nem lascar. Os acabamentos comuns incluem transparente (prata natural) e preto.

Integração de hardware

Uma grande vantagem das extrusões personalizadas é a possibilidade de incorporar soluções de fixação diretamente no perfil. Isso elimina a necessidade de furar ou usar braçadeiras externas, resultando em um design mais forte e limpo. Procure por extrusões com canais projetados para porcas em T ou fixadores padrão, como os canais compatíveis com M8 mencionados no SERP. Empresas como Sherpa Equipment Co. oferecem uma ampla gama de componentes compatíveis, incluindo porcas T de encaixe, pés de fixação e parafusos em aço inoxidável, permitindo um sistema totalmente modular e personalizável.

Aplicações e Compatibilidade com Veículos

O verdadeiro valor das extrusões de alumínio personalizadas reside na sua adaptabilidade universal. Como cada componente é projetado e fabricado para um propósito específico, esses racks de teto não se limitam a uma faixa estreita de veículos ou aplicações. O processo permite liberdade total em termos de comprimento, largura, forma e estilo de montagem, garantindo um ajuste perfeito em praticamente qualquer veículo, desde uma van comercial até um SUV robusto para off-road ou um carro de passageiros.

Essa versatilidade permite a criação de diversos estilos de bagageiros, cada um adaptado a um caso de uso específico. Os bagageiros tipo plataforma oferecem uma superfície ampla e plana, ideal para tendas de teto, equipamentos grandes ou materiais de construção. Os bagageiros tipo cesto, com laterais elevadas, são perfeitos para fixar bagagens e itens com formatos irregulares. Os sistemas de barras transversais fornecem uma base minimalista para montar suportes especializados para bicicletas, esquis ou caiaques. Ao personalizar o perfil da extrusão em si, esses diferentes estilos podem ser otimizados em termos de resistência e utilidade.

A compatibilidade abrange uma ampla variedade de tipos e marcas de veículos. Os fabricantes frequentemente apresentam soluções para plataformas populares como o Mercedes Sprinter, Toyota 4Runner e diversos caminhões e SUVs. A possibilidade de criar suportes personalizados e extrusões cortadas em comprimentos precisos significa que até veículos ou reboques especiais podem ser equipados com um sistema de rack de teto perfeitamente integrado e altamente funcional. Isso garante uma plataforma segura e estável para transporte de carga, independentemente da aventura ou do trabalho.

Perguntas Frequentes

1. Por que escolher alumínio em vez de aço para um rack de teto?

O alumínio é o material preferido principalmente devido à sua excelente relação resistência-peso e à resistência natural à corrosão. Um rack de alumínio é significativamente mais leve do que um de aço com resistência comparável, o que melhora o consumo de combustível e facilita a instalação. Diferentemente do aço, o alumínio não enferruja, e essa durabilidade é ainda mais aumentada com acabamentos como anodização ou pintura eletrostática a pó.

2. Quanto peso um bagageiro de teto personalizado em alumínio pode suportar?

A capacidade de carga de um bagageiro de teto personalizado em alumínio não é um valor padrão único; ela é determinada pelo seu projeto. Fatores incluem a liga e o temper específico utilizados (por exemplo, 6061-T6 é mais resistente que 6063-T5), a espessura e o formato dos perfis extrudidos, o número de barras transversais e o limite de carga do teto do próprio veículo. Um sistema adequadamente projetado é desenvolvido para atender com segurança a requisitos de carga específicos.

3. Quais são as ligas de alumínio mais comuns utilizadas em bagageiros de teto?

As ligas mais comuns pertencem à série 6000, especificamente 6061 e 6063. O 6061 é escolhido para aplicações que exigem maior resistência estrutural e rigidez, sendo ideal para uso pesado e off-road. O 6063 é selecionado quando prioriza-se um acabamento superficial de alta qualidade e formas de perfil mais complexas, sem abrir mão de uma boa resistência geral.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —