Fatores de Custo de Extrusões de Alumínio Automotivo Personalizadas: Vazamentos Ocultos

Mapa Essencial de Custos para Perfis de Alumínio Automotivos

Ao adquirir perfis de alumínio personalizados para aplicações automotivas, você já se perguntou por que dois componentes quase idênticos podem ter preços tão diferentes? A resposta está em como cada escolha de projeto, especificação do material e etapa do processo afeta o custo total. Vamos analisar quais são os componentes reais do 'custo total' para perfis de alumínio personalizados em 2025 — e por que compreender esses detalhes é fundamental para o sucesso na aquisição.

O Que Influencia o Custo Total em 2025

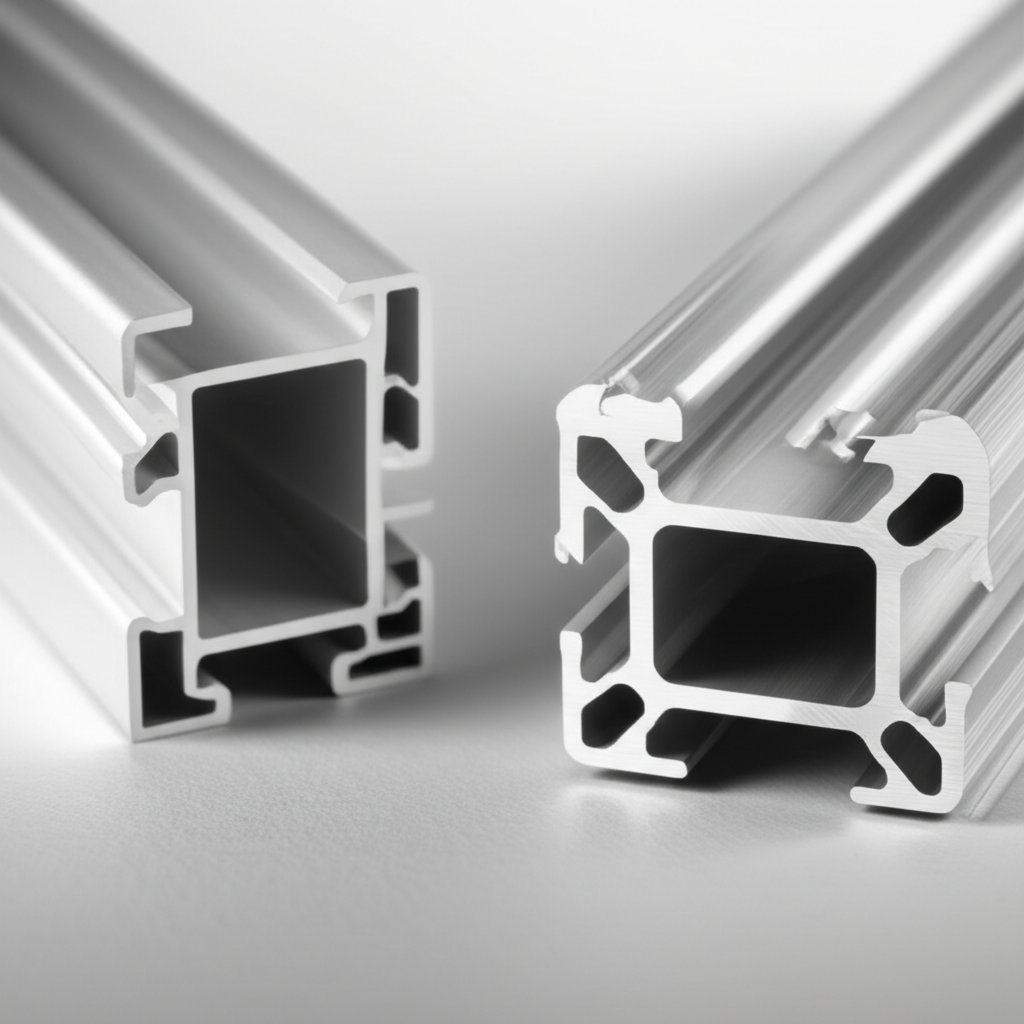

Primeiro, vamos esclarecer o que são extrusões de alumínio automotivo customizadas: são perfis projetados com formas e tolerâncias precisas, frequentemente formando a estrutura básica de componentes estruturais, térmicos ou de acabamento em veículos. Diferentemente de perfis prontos, as extrusões de alumínio customizadas são adaptadas para requisitos específicos de resistência, segurança em colisões, NVH (ruído, vibração e desconforto), resistência à corrosão e pintura. O custo do alumínio é apenas o ponto de partida — o que você paga no final é a soma de diversas variáveis.

- Matéria-prima: O custo base do alumínio, determinado pelos preços globais da LME/SHFE, pode representar 60–75% do custo total da extrusão de alumínio. A escolha da liga e sua pureza têm impacto direto nesse valor.

- Matriz/Ferramental: Matrizes customizadas são necessárias para perfis únicos. A complexidade da matriz, o número de cavidades e as tolerâncias exigidas influenciam tanto os custos iniciais quanto os custos por peça.

- Tempo de Prensa e Rendimento: O próprio processo de extrusão — tamanho da prensa, velocidade e taxas de rendimento — afeta o custo. Perfis mais complexos ou tolerâncias mais apertadas podem reduzir a produção e aumentar o desperdício.

- Operações e Acabamento Secundários: Etapas como corte de precisão, usinagem CNC, rebarbação, anodização ou revestimento em pó acrescentam camadas de custo, especialmente para molduras automotivas ou peças expostas.

- Tratamento térmico: Necessário para muitas ligas automotivas para alcançar propriedades mecânicas, impactando o consumo de energia e programação.

- Qualidade e Testes: Programas automotivos exigem testes robustos, rastreabilidade e documentação — pense no PPAP (Processo de Aprovação de Peças de Produção) e padrões AIAG.

- Embalagem e Logística: Embalagem de exportação, paletização personalizada e frete podem acrescentar custos significativos, especialmente para programas globais.

- Conformidade e Documentação: Cumprir a norma ASTM B221 para extrusão e requisitos específicos dos fabricantes (por exemplo, SAE, AIAG) geralmente significa inspeções, relatórios e rastreabilidade adicionais — cada uma com impacto nos custos. fonte ).

Alavancas de Custo Específicas para o Setor Automotivo que os Compradores Ignoram

Extrusões automotivas não se tratam apenas de formato — mas sim de desempenho sob condições exigentes. Por exemplo, uma peça que precise absorver energia de impacto ou suportar um acabamento de alto brilho pode exigir uma liga mais cara, tolerâncias dimensionais mais apertadas ou tratamentos superficiais adicionais. Perfis de acabamento com curvas complexas ou paredes finas (pense em acabamento de alumínio extrudado em VE's) podem elevar significativamente os custos de ferramental e de processo. A necessidade de qualidade consistente e rastreabilidade completa frequentemente significa inspeções e documentação mais rigorosas, algo que compradores muitas vezes subestimam.

Normas e Documentação Que Acrescentam Custos Ocultos

Os padrões da indústria desempenham um papel importante na definição não apenas das propriedades materiais e mecânicas (ver ASTM B221), mas também dos testes e relatórios exigidos. Para compradores automotivos, isso significa que cada etapa — desde o projeto inicial até a inspeção final — deve ser documentada e rastreável. Essas exigências, embora essenciais para a segurança e confiabilidade, contribuem para o custo total do perfil de alumínio extrudado por meio de mão de obra adicional, tempos de entrega mais longos e, às vezes, equipamentos especializados.

Não se concentre apenas no preço unitário — o custo total inclui material, ferramental, processamento, acabamento, qualidade, logística e conformidade. Desconsiderar custos ocultos pode transformar uma cotação baixa em uma surpresa cara.

Para equipes que buscam uma abordagem simplificada para gerenciar os fatores de custo das extrusões de alumínio automotivas personalizadas, é sábio associar-se a um fornecedor que compreenda tanto as nuances técnicas quanto logísticas. Shaoyi Metal Parts Supplier oferece soluções integradas para partes de extrusão de alumínio , ajudando-o a transformar a intenção de design em custos finais previsíveis e escaláveis. A expertise deles garante que cada alavanca de custo — desde a seleção de materiais até a entrega final — seja otimizada em termos de valor, e não apenas de preço.

Escolhas de Liga e Especificação que Afetam o Custo

Ao especificar extrusões de alumínio personalizadas para um projeto automotivo, você já se perguntou por que dois componentes com formas semelhantes podem ter preços tão diferentes? A resposta geralmente está na família da liga, no temperamento e na profundidade da especificação — cada um desses fatores pode influenciar drasticamente tanto os custos diretos com materiais quanto os custos indiretos de processamento. Vamos analisar como essas escolhas moldam a conta final e o que você deve observar ao lidar com os fatores de custo em extrusões de alumínio automotivo personalizadas.

Escolha da Liga-Temper Levando em Consideração o Custo Total

Imagine que você está projetando uma viga de para-choque absorvente de impacto ou um acabamento elegante em alumínio extrudado para um novo VE. A escolha da liga de alumínio extrudado e do seu tempero não se refere apenas à resistência mecânica – trata-se de equilibrar desempenho, capacidade de fabricação e custo do perfil extrudado. Programas automotivos geralmente especificam combinações de ligas e temperos (como 6061-T6 ou 6063-T5) para atender às metas de resistência, segurança em colisões, resistência à corrosão e aderência de pintura. Cada combinação traz implicações próprias quanto à estratégia de têmpera, envelhecimento, controle dimensional e possíveis taxas de refugo.

| Família da liga | Metas Mecânicas | Formabilidade | Acabamento da superfície | Estratégia Contra Corrosão | Complexidade do Tratamento Térmico | Velocidade de Extrusão | Impacto nos Custos |

|---|---|---|---|---|---|---|---|

| 1XXX | Baixa resistência, alta ductilidade | Excelente | Boa | Excelente | Mínimo | Rápido | Baixo custo de material e processo |

| 3xxx | Resistência moderada, boa resistência à corrosão | Boa | Boa | Excelente | Mínimo | Rápido | Baixa a moderada |

| 5xxx | Resistência média, corrosão marinha | Boa | É justo. | Excelente | Mínimo | Médio | Moderado |

| 6xxx | Alta resistência, estrutural | Boa | Excelente | Boa | Moderada (envelhecimento T5/T6) | Médio | Moderada a alta |

| 7xxx | Resistência muito alta | É justo. | É justo. | Boa | Complexo | Devagar. | Alta (material e processo) |

Normas Que Influenciam Preço e Prazo de Entrega

Compradores do setor automotivo frequentemente se referem a estruturas setoriais para definir ligas de alumínio extrudadas e seu tratamento térmico. O Aluminum Association sistema atribui um número de quatro dígitos a cada liga e uma letra/número para o tratamento térmico (por exemplo, 6061-T6). Normas como ASTM B221 estabelecem requisitos básicos para dimensões e propriedades mecânicas, enquanto especificações de OEM ou SAE/AIAG podem restringir tolerâncias, acrescentar testes de corrosão ou pintura e aumentar a carga de inspeção. Cada requisito adicional pode elevar tanto o custo quanto o tempo de entrega—às vezes de formas que não são visíveis até o final do projeto.

Aplicações Automotivas e Compromissos entre Ligas

Não tem certeza de qual tipo de extrusão de alumínio se adequa melhor à sua aplicação? Veja como esses compromissos se aplicam em projetos reais:

- Estruturas de colisão : ligas 6xxx ou 7xxx para resistência, mas com tratamento térmico mais complexo e custo maior.

- Acabamento e vedação : 6063 ou 1xxx para conformabilidade e acabamento, mantendo custos mais baixos.

- Invólucros de baterias : 5xxx ou 6xxx para resistência à corrosão e soldabilidade, equilibrando peso e custo.

- Alinhar a liga e a têmpera com o método de união (solda, adesivo, mecânico)

- Considerar o plano de acabamento (anodização, pintura eletrostática, tinta)

- Avaliar exposição à corrosão (sal de estrada, umidade, risco galvânico)

- Definir metas de colisão e NVH cedo para evitar redesignações em estágios avançados

A participação precoce do fornecedor é essencial: escolher a liga e a têmpera corretas pode economizar custos diretos da extrusão de alumínio e retrabalhos posteriores, especialmente em ambientes automotivos, onde desempenho e acabamento são indispensáveis.

Compreender essas variáveis ajuda você a tomar decisões informadas — e prepara o terreno para otimizar o projeto do molde e a economia de ferramental, que exploraremos a seguir.

Economia de Ferramental e Amortização de Moldes Descomplicadas

Já se perguntou por que o preço inicial para um molde personalizado de extrusão de alumínio parece elevado, mas o custo por peça pode cair drasticamente com o volume? A resposta está em compreender a verdadeira economia dos moldes de extrusão — como tipo, complexidade e ciclos de teste moldam todos os fatores de custo das extrusões personalizadas de alumínio automotivo. Vamos analisar o que realmente impulsiona os custos de ferramentas e como escolhas inteligentes nesta fase podem definir ou arruinar o orçamento do seu projeto.

O verdadeiro custo do molde de extrusão

Em sua essência, um molde de Extrusão é uma ferramenta de aço de precisão que define a seção transversal do seu perfil de alumínio. Mas nem todos os moldes são iguais. Veja o que você notará ao passar de simples a complexo:

- Moldes sólidos são utilizados para perfis sem cavidades internas — pense em barras ou ângulos básicos. São mais rápidos de fabricar e menos caros, sendo ideais para suportes ou trilhos automotivos simples.

- Moldes ocos ou de portas permitem a criação de tubos e perfis com vazios internos, como vigas de colisão ou dutos de climatização. Esses moldes são mais complexos, exigindo mandris e um balanceamento cuidadoso do fluxo, o que aumenta os custos iniciais e de manutenção.

- Moldes de múltiplas cavidades permitem produzir vários perfis pequenos ao mesmo tempo, reduzindo o custo por peça para partes de acabamento ou espaçadores de alto volume. No entanto, exigem mais trabalho de projeto e ciclos mais longos de testes para garantir a qualidade consistente em todas as cavidades.

- Projeto dos mancais —o comprimento e o formato das superfícies internas do molde— afetam diretamente o fluxo, a velocidade de saída e a precisão final da peça. Perfis mais complexos necessitam de comprimentos de mancais personalizados, o que acresce o custo e o tempo de teste.

- Tratamentos de Superfície como nitretação ou revestimento duro prolongam a vida útil do molde e melhoram o acabamento superficial, mas aumentam o investimento inicial.

Para programas automotivos, a demanda por tolerâncias rigorosas e classe superficial impecável pode significar múltiplas tentativas e ajustes na inicialização — cada uma delas acrescentando custos antes que a primeira peça em produção seja enviada.

Modelos de Amortização que Equipes de Compras Podem Utilizar

Parece complexo? Aqui está uma abordagem prática para lidar com a amortização dos custos dos moldes, permitindo que você compare cotas com confiança e teste a viabilidade do seu projeto conforme os volumes mudam.

- Projeto & Aprovação: Finalize com seu fornecedor os requisitos de perfil e tolerâncias.

- Fabricação do Molde: A ferramenta é usinada, submetida ao tratamento térmico (frequentemente com nitretação) e montada com placas de apoio e reforço.

- Extrusões de Teste: São realizadas múltiplas corridas de teste para ajustar o fluxo, comprimento dos mancais e acabamento superficial — especialmente para peças automotivas complexas.

- Qualificação da Primeira Amostra: Os perfis são medidos e validados conforme as especificações automotivas (muitas vezes exigindo metrologia avançada e documentação PPAP).

- Lançamento da Produção: Após a aprovação, o molde entra em produção regular, com manutenção contínua e ocasional reformulação.

Custo do ferramental por peça = (Molde + Configuração + Testes) ÷ Peças Boas Planejadas.

Impacto total no preço por peça = Custo do ferramental por peça + Processamento + Matéria-prima + Operações Secundárias + Qualidade + Logística.

Dica: Ajuste o número de Peças Boas Planejadas considerando o desperdício e retrabalho esperados — veja como isso altera seu custo amortizado antes de fechar com um fornecedor.

Compradores automotivos devem sempre perguntar quantos testes iniciais estão incluídos, qual é a vida útil esperada do molde e como são tratados o retrabalho ou a reformulação. Essa transparência é essencial para um modelagem de custos precisa.

Reduzindo Riscos Durante os Testes e PPAP

Projetos automotivos frequentemente exigem mais ciclos de testes e metrologia avançada devido aos requisitos rigorosos de tolerância e classe de superfície. Cada teste adicional não apenas atrasa o lançamento, mas também aumenta os custos — especialmente se a matriz precisar ser retrabalhada ou o projeto do rolamento ajustado. A comunicação proativa com o seu parceiro de extrusão e simulações iniciais (usando MEF ou modelagem de fluxo) podem reduzir esses riscos e ajudar a controlar o cronograma e o orçamento.

- O perfil é pequeno e simples o suficiente para uma matriz multicavidade, ou requer uma monocavidade para garantir estabilidade e qualidade de superfície superior?

- Quantos testes iniciais são normalmente necessários para este perfil e classe de superfície?

- Qual é a vida útil esperada da matriz, e como são tratados os custos de manutenção?

- O fornecedor inclui a qualificação PPAP na cotação inicial?

Ao decompor os custos de matrizes e ferramentas — e entender como eles são amortizados — você estará melhor preparado para tomar decisões informadas de sourcing. Em seguida, exploraremos como as regras de design para extrusão podem reduzir ainda mais os custos de ferramentas e processos para extrusões automotivas personalizadas em alumínio.

Regras de Design Que Reduzem Custos Sem Comprometer o Desempenho

Ao projetar uma nova peça automotiva, você já parou para se perguntar: qual é a maneira mais simples de definir alumínio extrudado de forma que atenda tanto aos requisitos de desempenho quanto às metas orçamentárias? A resposta frequentemente está na aplicação de regras inteligentes de design para extrusão (DfE), orientadas por padrões. Vamos explorar como pequenas decisões de design — simetria, espessura das paredes, cantos e outros elementos — podem alterar significativamente os fatores de custo em extrusões automotivas personalizadas em alumínio.

Regras de Design para Extrusão Que Reduzem Custos

Parece complexo? Não precisa ser. Ao seguir diretrizes de projeto de extrusão de alumínio comprovadas, você pode alcançar uma produção mais rápida, maiores rendimentos e menores índices de refugo — sem comprometer os requisitos estruturais ou estéticos das aplicações automotivas.

- Perfis Simétricos: A simetria no projeto do seu perfil favorece um fluxo uniforme do metal através da matriz, permitindo velocidades mais altas de prensa e resultados mais consistentes ( Diretrizes de Projeto para Extrusão de Alumínio ).

- Espessura Uniforme das Paredes: Manter a espessura das paredes uniforme minimiza o risco de distorção e reduz as taxas de refugo. Mudanças bruscas na espessura desaceleram a extrusão e podem exigir ajustes adicionais na matriz.

- Raios de Canto e Transições Generosos: Cantos afiados são mais difíceis de preencher e podem causar concentrações de tensão. Raios generosos não apenas melhoram a vida útil da matriz, mas também permitem uma produção mais suave e confiável.

- Evite Aletas Finas e Profundas: Altas relações de língua e características profundas e estreitas dificultam o fluxo do metal, reduzem a velocidade de prensagem e aumentam o risco de quebra. Sempre que possível, redesenhe essas características para facilitar a fabricação.

- Minimize Vazios e Relações de Perímetro/Seção Transversal: Embora os vazios sejam por vezes necessários, formas mais simples são mais rápidas e econômicas de extrudir. Reduzir complexidades desnecessárias reduz diretamente custos.

- Paredes Balanceadas e Pratique a Simetria: Perfis balanceados reduzem o resfriamento desigual e minimizam empenamento, o que é crítico para pequenas extrusões de alumínio utilizadas em conjuntos automotivos com tolerâncias apertadas.

Ao integrar essas regras de DfE desde o início, você perceberá que o custo das extrusões de alumínio para o seu projeto diminui — às vezes significativamente — enquanto a qualidade e a consistência melhoram.

Escolha entre Perfis Vazados e Maciços para Peças Automotivas

Já se perguntou se deve especificar um perfil vazado ou maciço? Aqui está o que você precisa saber para definir alumínio extrudado para uso automotivo:

- Extrusões Maciças: Mais fáceis e baratas de fabricar, com maior resistência e rigidez. Ideal para componentes estruturais onde o peso não é a principal preocupação.

- Extrusões Ocas: Oferecem excelente relação entre resistência e peso e flexibilidade de design, mas exigem matrizes mais complexas (pontes/furos) e controle cuidadoso da espessura das paredes. Têm um custo maior de produção, mas são essenciais para redução de peso e integração de múltiplas funções em uma única peça.

Na indústria automotiva, as extrusões ocas são populares para gestão de colisões, dutos de climatização e invólucros de baterias, enquanto os perfis sólidos se destacam em suportes e áreas com alta carga. A escolha afeta não apenas o custo da extrusão, mas também etapas subsequentes, como usinagem, soldagem e vedação.

Projetar considerando Acabamento e Montagem desde o início

Um bom projeto não termina na prensa. Considere antecipadamente como a peça será acabada, unida e montada:

- Folgas para Usinagem: Deixe material suficiente nas superfícies críticas que serão usinadas após a extrusão.

- Detalhes Amigáveis à Soldagem: Transições suaves e superfícies acessíveis apoiam a soldadura robótica e reduzem retrabalho.

- Superfícies de vedação: A planicidade e a geometria consistente são críticas para peças que devem ser vedadas contra fluidos ou gases.

Para alumínio estrutural extrudido utilizado em estruturas automotivas ou fechamentos, essas considerações podem determinar a diferença entre uma peça que se encaixa diretamente na montagem e outra que necessita de retrabalho custoso.

- A espessura da parede é consistente em todo o perfil?

- As transições e cantos foram projetados para um fluxo suave do metal?

- O perfil evita aletas profundas e finas ou altas relações de língua?

- O perfil é simétrico e favorável ao molde?

- Você considerou os requisitos de usinagem, soldadura e vedação downstream?

- Existe uma estratégia clara de datum para PPAP e documentação de qualidade?

Escolher o perfil mais simples que atenda à função — nem mais, nem menos — é a maneira mais rápida de obter preços estáveis e prazos de entrega confiáveis na aquisição de extrusões automotivas.

Dominar esses princípios de projeto não apenas controla custos, mas também prepara você para ferramental, processamento e aprovação da qualidade mais eficientes. Em seguida, veremos como essas escolhas se integram ao processo de fabricação e onde outros fatores de custo podem surgir.

Alavancas do Fluxo de Processo, da Prensa até o Envelhecimento e Inspeção

Já se perguntou exatamente onde os custos se acumulam na fabricação de perfis de alumínio para programas automotivos? Imagine acompanhar uma única extrusão desde o tarugo bruto até a peça finalizada e inspecionada — cada etapa é uma alavanca potencial de custo, especialmente quando qualidade, padrões estéticos e rastreabilidade são indispensáveis. Vamos analisar como é feita a extrusão de alumínio, o que torna os requisitos automotivos únicos e onde seu orçamento pode ser comprometido se você não prestar atenção ao fluxo do processo.

Como é Feita a Extrusão de Alumínio para Qualidade Automotiva

Parece complexo? Aqui está uma visão clara, passo a passo, do processo típico de fabricação de perfis de alumínio, com observações sobre onde os custos são mais sensíveis para compradores automotivos:

- Seleção da Liga & Aquecimento do Lingote: A jornada começa com a escolha da liga adequada e o pré-aquecimento dos lingotes até a temperatura ideal. Esta etapa estabelece a base para as propriedades mecânicas e a qualidade da extrusão.

- Extrusão na Prensa: Lingotes aquecidos são pressionados através de uma matriz utilizando uma prensa hidráulica de extrusão de alumínio. Neste passo, o tamanho da prensa e a velocidade de operação devem ser compatíveis com o tipo de liga e a complexidade do perfil. Velocidades mais altas podem aumentar a produção, mas também podem elevar o desperdício ou causar defeitos superficiais, se não forem cuidadosamente controladas.

- Refrigeração (Quench): Imediatamente após saírem da matriz, os perfis são resfriados rapidamente - geralmente com água ou ar - para fixar a microestrutura desejada. O resfriamento rápido é fundamental para ligas automotivas de alta resistência, mas um resfriamento irregular pode causar empenamento ou tensões residuais, resultando em retrabalho custoso.

- Esticar/Alinhar: Os perfis são estirados para corrigir distorções e alcançar tolerâncias apertadas. Peças automotivas frequentemente requerem um endireitamento mais preciso, acrescentando tempo e custo de mão de obra.

- Envelhecimento/Tempera: Muitas extrusões automotivas passam por envelhecimento controlado (tempera) para atingir propriedades mecânicas especificadas. O cronograma de envelhecimento deve ser cuidadosamente gerenciado para evitar sub- ou super-endurecimento, ambos podendo levar ao descarte ou retrabalho.

- Corte ao Comprimento: Os perfis são serrados em comprimentos exatos. A precisão aqui é vital, especialmente para peças de acabamento ou estruturais que serão montadas roboticamente.

- Inspeção e Controle de Qualidade: Cada perfil é verificado quanto à precisão dimensional, acabamento superficial e propriedades mecânicas. Programas automotivos exigem um controle de qualidade avançado — pense em documentação PPAP e rastreabilidade completa — acrescentando tempo e custo.

- Embalagem e Logística: Os perfis finalizados são embalados com segurança para evitar danos e rastreados para garantir responsabilidade, especialmente ao serem enviados globalmente.

Seleção da Prensa e Compensações de Velocidade

Ao avaliar as opções de prensas, mais rápido nem sempre significa mais barato. O tamanho e a velocidade de operação da prensa devem ser escolhidos com base na liga, na geometria do perfil e na classe de superfície. Por exemplo, uma prensa grande para extrusão de alumínio pode lidar com peças complexas ou com paredes espessas, mas pode operar mais lentamente em perfis intrincados para manter a qualidade. Acelerar demais a prensa pode aumentar a perda de produto, exigir mais acabamento ou até reduzir a vida útil da matriz — cada um desses fatores adiciona custos ocultos ao seu processo de fabricação de perfis de alumínio.

Dica: A taxa mais baixa por minuto da prensa nem sempre significa o menor custo por peça. Aumentar excessivamente a velocidade frequentemente leva a maiores taxas de refugo ou mais trabalho de acabamento — por isso, equilibre sempre a produtividade com qualidade e custos posteriores.

Opções de Revenimento e Envelhecimento Que Afetam o Custo

Têmpera e envelhecimento não são apenas etapas técnicas – são fatores-chave de custo para perfis extrudados automotivos. Uma têmpera rápida e controlada é essencial para atender às especificações de alta resistência, mas se o resfriamento não for uniforme, podem ocorrer empenamentos ou propriedades inconsistentes. Da mesma forma, um envelhecimento bem gerido garante que cada peça atenda aos requisitos mecânicos, mas ciclos mais longos ou complexos acrescentam custos de energia e manuseio. Os compradores automotivos devem trabalhar em estreita colaboração com os fornecedores para alinhar as estratégias de têmpera e envelhecimento tanto com os objetivos de desempenho quanto com os de orçamento.

Entender como são produzidos os perfis extrudados de alumínio – e onde os custos se acumulam – capacita você a fazer as perguntas certas e evitar surpresas no orçamento. Em seguida, exploraremos como operações secundárias e decisões de união podem ainda mais moldar a visão geral de custo total para perfis extrudados automotivos personalizados.

Acabamento e Opções de Montagem Que Influenciam o Custo Total

Quando você pensa em fabricação de perfis de alumínio extrudado para peças automotivas, imagina que o custo termina assim que o perfil sai da prensa? Na realidade, operações secundárias e métodos de união podem superar o preço base do extrudado — às vezes por uma margem significativa. Vamos explorar quais etapas de acabamento e escolhas de montagem mais influenciam no custo do alumínio extrudado personalizado e como o planejamento inteligente pode evitar surpresas orçamentárias.

Quais Etapas de Acabamento Valem o Custo?

Imagine que você especificou um corte personalizado de alumínio extrudado para um trilho estrutural ou uma peça de acabamento de alto destaque. As próximas decisões — como usinar, finalizar e embalar — moldarão o custo total e o cronograma do seu projeto. Veja a seguir as operações secundárias comuns para perfis de alumínio personalizados, com suas implicações típicas de custo, prazo e risco:

| Operação Secundária | Categoria de Custo | Impacto no Prazo | Risco de retrabalho | Documentação de Qualidade |

|---|---|---|---|---|

| Corte de Precisão/Corte por Comprimento | Baixa-Média | Mínimo | Baixa | Básica (verificação de comprimento) |

| Usinagem CNC (furação, roscagem, rebaixos) | Médio-Alto | Moderado | Média (risco de retrabalho) | Relatórios dimensionais |

| Remoção de rebarbas/Acabamento de bordas | Baixa | Mínimo | Baixa | Inspecção visual |

| Verificação de tratamento térmico | Médio | Moderado | Médio | Certificados de propriedades mecânicas |

| Anodizantes | Médio-Alto | Moderado | Médio (variação de cor) | Certificados de espessura do revestimento/cor |

| Pintura eletrostática/E-Coat | Médio-Alto | Moderado-Alto | Médio (defeitos superficiais) | Relatórios de adesão/corrosão |

| Embalagem especializada | Baixa-Média | Mínimo | Baixa | Registros de embalagem |

Cada etapa adicional aumenta o custo do perfil de alumínio personalizado, especialmente quando os requisitos para consistência de cor, resistência à corrosão ou certificação mecânica tornam-se mais rigorosos. Por exemplo, anodização e pintura eletrostática em pó protegem e embelezam, mas exigem um controle rigoroso do processo para evitar retrabalho ou desperdício custosos. A embalagem, muitas vezes ignorada, pode elevar os custos se for necessária proteção para exportação ou para superfícies de alto valor.

- O acabamento é necessário para função, aparência ou ambas?

- A peça será exposta a ambientes agressivos (sal de estrada, UV)?

- Qual classe de aparência foi especificada — padrão, automotiva ou decorativa?

- O acabamento precisa atender aos padrões da OEM ou ASTM?

- É possível consolidar múltiplas etapas com um fornecedor integrado?

Métodos de união e seus efeitos secundários nos custos

Após a conclusão da fabricação do seu perfilado de alumínio, como os componentes serão montados? O método de união escolhido pode ter um efeito dominó sobre custo, tempo de entrega e qualidade. Aqui está uma análise das opções comuns de união para perfis de alumínio automotivos:

- Fixação Mecânica (parafusos, buchas, rebites): Simples e econômico, mas pode exigir usinagem adicional ou inserções.

- Colagem Adesiva : Permite juntas leves e planas, mas adiciona tempo de cura e exige preparação da superfície.

- Soldagem MIG/TIG : Oferece juntas estruturais resistentes, mas pode causar deformação térmica e requer mão de obra qualificada.

- Soldagem a laser : Alta precisão e velocidade, ideal para automação, mas o custo do equipamento é elevado.

- Soldagem por Friction-Stir (FSW) : Processo em estado sólido para unir perfis com mínima deformação, sendo cada vez mais utilizado para invólucros de baterias e estruturas grandes ( Aluminum Extruders Council ).

O projeto conjunto, dispositivos de fixação, vedações e etapas de pré-tratamento (como limpeza ou aplicação de primer) contribuem todos para o custo das extrusões de alumínio personalizadas. Por exemplo, uma junta plana pode parecer simples, mas se depender de solda ou adesivos, exigirá suporte adicional, inspeção e possivelmente retrabalho.

- Quais cargas e tensões a junta irá suportar?

- A junta será exposta à umidade ou produtos químicos?

- A montagem requer manutenção ou reparo no campo?

- Existem especificações do OEM ou da indústria quanto à integridade da junta?

- O método de junção foi validado quanto à corrosão e fadiga?

Evitando Especificação Excessiva nos Programas de 2025

É tentador exagerar na engenharia — especificando cada acabamento e etapa de união "só para garantir". Mas cada operação adicional aumenta tanto os custos diretos quanto indiretos de perfis de alumínio personalizados. O segredo é alinhar os requisitos à funcionalidade real, e não apenas à tradição ou hábito. Trabalhe em estreita colaboração com seu fornecedor para consolidar etapas, utilize serviços integrados de fabricação de perfis de alumínio e evite complexidade desnecessária. Isso não apenas reduz custos, mas também diminui o tempo de entrega e o risco.

Operações secundárias e escolhas de união frequentemente superam o preço base do perfilado. Alinhe cada etapa às necessidades funcionais para controlar o custo total e manter o seu projeto no caminho certo.

Em seguida, analisaremos como volume, aprendizado com produtividade e realidades da cadeia de suprimentos regionais moldam ainda mais a equação de custo total para perfis de alumínio automotivos personalizados.

Impacto do Escalonamento de Volume e da Cadeia de Suprimentos Regional nos Custos

Ao planejar um grande programa automotivo, você já reparou como o custo total das suas extrusões de alumínio podem variar significativamente do início dos testes até a produção em larga escala? Ou já se perguntou por que uma cotação aparentemente barata de extrusão de alumínio de uma determinada região acaba saindo mais cara quando todos os custos reais são contabilizados? Vamos analisar como volume, rendimento e as realidades da cadeia de suprimentos global influenciam nos fatores de custo reais das extrusões personalizadas de alumínio automotivo — e como você pode evitar custos ocultos que comprometem suas margens.

Efeitos de Volume e Rendimento na Estabilidade de Preços

Imagine o lançamento de uma nova plataforma de veículo. No início, você está produzindo pequenos lotes de perfis de alumínio prototípicos — os custos são altos porque a amortização do molde é distribuída por apenas algumas peças, e cada interrupção no processo ou peça descartada é amplificada no preço por unidade. Conforme aumenta a produção até a aprovação da peça (Production Part Approval Process - PPAP) e entra na produção em regime estável, começam a surgir economias de escala. Os custos com ferramentas são amortizados por milhares de peças, a melhoria na produtividade reduz o índice de refugo, e os fornecedores podem otimizar o planejamento para obter um melhor fluxo de produção. A indústria de extrusão de alumínio é construída em torno desse efeito de escala: quanto mais previsível for a sua demanda, maior será a estabilidade de custos.

- Piloto/Protótipo: Altos custos por peça, baixa amortização do molde, mudanças frequentes nos processos.

- Rampa/PPAP: Os custos diminuem à medida que a produtividade melhora e os processos se estabilizam, mas ainda são sensíveis ao refugo e retrabalho.

- Regime Estável: Menor custo por peça, alta eficiência, programação estável e custo final previsível.

Mas não subestime o impacto do rendimento. Mesmo um pequeno aumento no desperdício pode anular as economias da produção em grande volume, especialmente para peças complexas ou com tolerâncias apertadas. Solicite sempre aos fornecedores dados históricos de rendimento e inclua margens de segurança para curvas de aprendizado em perfis novos.

Fatores Regionais e Logísticos do Custo Final

Já foi tentado por uma cotação barata para extrusão de alumínio vinda de um fornecedor distante, para depois descobrir que o custo final dobrou após o embarque, taxas e atrasos? Esse é um erro clássico. O custo final não é apenas o preço da fatura – ele inclui todas as despesas desde o píer do fornecedor até o seu armazém.

- Distância do Frete: Rotas de transporte mais longas (especialmente intercontinentais) significam custos mais altos, prazos mais extensos e maior risco de danos ou atrasos.

- Embalagem de Exportação: Peças destinadas à exportação frequentemente exigem embalagens personalizadas ou proteção contra corrosão, acrescentando custos com materiais e mão de obra.

- Tarifas e Impostos: As políticas comerciais podem mudar rapidamente; um perfil extrudado de alumínio barato de um país pode enfrentar altas tarifas de importação ou antidumping em outro lugar.

- Flutuação Cambial: A aquisição global expõe você às oscilações das taxas de câmbio, que podem corroer as economias em questão de horas.

- Incotermos e Condições de Entrega: FOB, CIF, DDP — cada um transfere a responsabilidade (e custo) pela logística, seguro e despacho aduaneiro. Saiba exatamente o que está incluso na sua cotação.

- Frete Doméstico e Custos da Última Milha: Transportar o produto do porto para a fábrica pode ser um custo oculto, especialmente para perfis volumosos ou pesados.

- Reserva para Tempo de Resposta: Cadeias de suprimento mais longas exigem estoques maiores, imobilizando capital e aumentando os custos de armazenamento.

A força da cadeia de suprimentos regional também importa. A indústria madura de extrusão de alumínio da América do Norte beneficia-se da proximidade com OEMs, logística robusta e políticas estáveis. Em contraste, mercados emergentes podem oferecer preços-base mais baixos, mas possuem maior risco de interrupções, atrasos aduaneiros ou qualidade inconsistente.

Mitigação de Riscos nas Cadeias de Suprimento em 2025

Como manter o custo final previsível e evitar a armadilha do perfil de alumínio barato que acaba saindo mais caro? Comece modelando o custo total final — não apenas o preço unitário — incluindo:

- Preço unitário do fornecedor

- Frete (marítimo, aéreo, rodoviário)

- Tarifas e impostos de importação

- Seguro e corretagem aduaneira

- Embalagem e manuseio

- Perdas e retrabalho esperados

- Risco cambial e condições de pagamento

Compare cuidadosamente as Incoterms e considere a consolidação das remessas para reduzir o frete por unidade. Para programas críticos, desenvolva planos de contingência — dupla fonte de fornecimento, estoque regional ou parceiros logísticos flexíveis — para se proteger contra choques na cadeia de suprimentos.

Custo total do modelo com frete, impostos, embalagem e desperdício esperado. Extrusão de alumínio barata só é vantajosa se atender seus requisitos de qualidade, prazo e perfil de risco—caso contrário, custos ocultos podem transformar uma cotação baixa em uma surpresa cara.

Compreender essas realidades regionais e dependentes do volume permite que você tome decisões de sourcing mais inteligentes. Em seguida, forneceremos modelos de RFQ e ferramentas de avaliação de fornecedores para garantir que suas cotações sejam realmente comparáveis.

Modelos de RFQ e Ficha de Avaliação de Fornecedores para Consistência

Já recebeu uma pilha de cotações para perfis de alumínio personalizados e se perguntou por que os valores e detalhes variam tanto? Ou já teve dificuldade para explicar à sua equipe por que o preço de um fornecedor para perfis de extrusão de alumínio personalizados é mais alto, mas o valor é melhor? Se sim, você não está sozinho. O segredo para uma compra segura e comparável está em um modelo robusto de RFQ (Request for Quote) e em uma ficha de avaliação estruturada dos fornecedores. Vamos abordar exatamente o que incluir e como comparar fornecedores para o seu próximo projeto de extrusão automotiva.

Lista de Verificação de RFQ para Cotações Completas e Comparáveis

Parece complexo? Não precisa ser. Um RFQ claro e detalhado garante que os fornecedores entendam exatamente o que você precisa — e oferece uma base sólida para negociação e tomada de decisão. Confira uma lista de verificação comprovada, adaptada das melhores práticas do setor e de projetos de referência reais ( Shengxin Aluminum ):

- Desenho do perfil com todas as dimensões e tolerâncias

- Especificação da liga e do temper

- Volumes anuais esperados por fase de rampa (protótipo, rampa, estado estacionário)

- Propriedade do molde, manutenção e termos de substituição

- Tamanho prensa preferido ou método de extrusão (se conhecido)

- Requisitos de tratamento térmico e revenimento

- Operações secundárias (usinagem, furação, roscagem, rebarbação, etc.)

- Detalhes de acabamento (anodização, revestimento em pó, cor, espessura)

- Planos de garantia e inspeção da qualidade (verificações dimensionais, mecânicas, superficiais)

- Necessidades de embalagem, etiquetagem e embalagem para exportação

- Preferências logísticas (Incoterms, consolidação, local de entrega)

- Conformidade e documentação (certificações, PPAP, relatórios de teste)

Ao incluir esses detalhes, você reduzirá a troca de informações repetitivas e garantirá que cada fornecedor de perfis de alumínio personalizados esteja cotando com base nas mesmas condições. Isso também acelera o feedback dos fornecedores e ajuda você a evitar surpresas custosas no futuro.

Linhas da Planilha de Custos que Devem Ser Solicitadas Sempre

Ao revisar as cotações, não aceite apenas um valor total. Solicite uma planilha detalhada de custos para que você possa compreender e questionar cada parte do total. No mínimo, peça aos fornecedores que detalhem:

- Matéria-prima (liga, peso e base de preço)

- Matriz e ferramental (nova, amortizada ou incluída)

- Processamento (extrusão, tempo de prensa, pressupostos de rendimento)

- Operações secundárias (usinagem, acabamento, montagem)

- Qualidade e documentação (inspeção, relatórios, certificações)

- Embalagem e logística (nacional/exportação, manuseio especial)

- Custos indiretos e margem (se divulgado)

Este nível de detalhe permite comparar perfis de extrusão de alumínio personalizados com base no custo total real — e não apenas no preço unitário.

Ficha de Avaliação de Fornecedores para Equipes de Aquisição

Imagine que você recebeu três propostas de diferentes fornecedores de extrusão de alumínio personalizada. Como escolher a melhor opção, e não apenas o menor preço? Uma ficha de avaliação ponderada traz objetividade e transparência para a sua decisão. Abaixo, um exemplo que você pode adaptar para a próxima rodada de solicitações de cotação (RFQ):

| Critérios | Peso (%) |

|---|---|

| Capacidade Técnica (complexidade do perfil, serviços integrados) | 25 |

| Certificações de Qualidade (ISO 9001, IATF 16949, PPAP) | 15 |

| Desempenho Pontual (histórico de entregas) | 15 |

| Perfil de Risco (estabilidade da cadeia de suprimentos, saúde financeira) | 10 |

| Termos Comerciais (preços, pagamento, flexibilidade) | 15 |

| Sustentabilidade (reciclagem, consumo energético, ESG) | 10 |

| Custo Total Incorporado (total, conforme seu modelo) | 10 |

Avalie cada fornecedor numa escala de 1 a 5 para cada critério, multiplique pelo peso e some os totais. Esta abordagem ajuda-o a defender a sua decisão de aquisição e garante que não seja surpreendido por fraquezas ocultas.

Preço por Peça = Material + Processamento + Operações Secundárias + Qualidade/Documentação + Embalagem/Logística + Custos Gerais/Margem; Custo Total = Preço por Peça × Peças Boas Planejadas + Ferramental – Créditos.

Com este kit de ferramentas, você estará equipado para padronizar seu processo de solicitação de cotação (RFQ), comparar fornecedores de extrusões personalizadas de alumínio em igualdade de condições e tomar decisões de aquisição que resistam a uma análise rigorosa. Em seguida, veremos como uma comparação prática de fornecedores e um plano de ação podem ajudá-lo a passar da cotação à escolha segura do fornecedor.

Comparação de Fornecedores e Próximos Passos Seguros para Extrusões Automotivas Personalizadas de Alumínio

Está tentando escolher o parceiro certo para o seu próximo projeto de extrusão personalizada de alumínio? Com tantos fornecedores prometendo qualidade, velocidade e valor, como separar o joio do trigo e encontrar um fornecedor que realmente compreenda os fatores de custo das extrusões de alumínio automotivas personalizadas — especialmente com a chegada de 2025?

Quem Considerar para Programas Automotivos

Imagine que você está finalizando seu RFQ (Request for Quotation) e sua planilha de avaliação. O que realmente importa na aquisição automotiva? Além do preço, você precisa de um parceiro que ofereça suporte ao design para extrusão, expertise aprofundada em engenharia de matrizes, sistemas de qualidade robustos (pense em IATF 16949), acabamento e usinagem integrados e a capacidade de entregar documentação PPAP e rastreabilidade no prazo. Logística global e um histórico comprovado junto a grandes OEMs também são fatores críticos — especialmente para programas personalizados de extrusão de alumínio, onde atrasos ou falhas na qualidade podem comprometer totalmente o lançamento de novos veículos.

Comparando Capacidades que Influenciam o Custo

Parece complexo? A tabela abaixo permite comparar rapidamente principais fornecedores com base nos critérios que influenciam custo e confiabilidade em projetos customizados de extrusão de alumínio. Observe como integração, tempo de entrega e documentação podem diferenciar verdadeiros parceiros automotivos de extrusores de uso geral.

| Fornecedor | Diferenças em Relação às Câmeras Industriais Convencionais | Postura de Tempo de Entrega | Documentação de Qualidade | Flexibilidade Comercial | Certificações Automotivas |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Completa (Full service: design, extrusão, acabamento, usinagem, montagem) | Curto (Prototipagem rápida, MES digital, DFM no início) | Abrangente (IATF 16949, PPAP, rastreabilidade, registros digitais) | Alta (Volumes flexíveis, logística integrada, apoio ao DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Alta (Extrusão, acabamento, alguma usinagem) | Médio (foco na América do Norte, experiência sólida com OEM) | Automotivo (PPAP, ISO 9001) | Médio (programas OEM, alcance global limitado) | ISO 9001, IATF 16949 |

| PTSMAKE | Médio (extrusão, usinagem básica, consultoria DFM) | Médio (receptivo a produções personalizadas, foco na Ásia) | Padrão (ISO 9001, certificados de material) | Médio (projetos personalizados, flexibilidade moderada) | ISO 9001 |

| Hydro Extrusions | Alto (global, ampla capacidade de prensas, acabamento e engenharia) | Médio (Agendamento global, capacidade forte) | Automotivo e aeroespacial (PPAP, AS9100, ISO 9001) | Médio (Ideal para programas de grande escala) | IATF 16949, ISO 9001, AS9100 |

Recomendação final para acelerar a aquisição

- Compartilhe seu modelo de RFQ com fornecedores pré-selecionados para garantir cotações comparáveis e diretas.

- Agende uma revisão de projeto para custo —entrada precoce em DFM pode reduzir custos de ferramental e de processo para peças de alumínio extrudadas personalizadas.

- Execute o modelo de amortização para cada cotação, considerando ferramental, rendimento, logística e documentação para revelar o custo real de chegada.

- Priorizar fornecedores que ofereçam serviços integrados, documentação de qualidade robusta e histórico em projetos customizados de extrusão de alumínio automotivo.

Alinhar projeto, processo e logística desde o início é o caminho mais rápido para alcançar um custo estável de chegada — não deixe que custos ocultos comprometam o seu programa.

Escolher o fornecedor certo não se trata apenas de obter a menor cotação — trata-se de confiabilidade, expertise técnica e capacidade de entregar em todos os fatores de custo oculto. Ao seguir esta abordagem estruturada, você preparará o seu programa automotivo para o sucesso, do protótipo à produção em escala.

Perguntas Frequentes

1. Quais são os principais fatores que influenciam o custo de extrusões automotivas customizadas em alumínio?

O custo das extrusões de alumínio automotivo personalizadas é influenciado pelos preços das matérias-primas, complexidade dos moldes e ferramentas, velocidade de processamento, operações secundárias, acabamento, requisitos de qualidade, embalagem, logística e documentação de conformidade. Cada fator, desde a seleção da liga até os padrões de rastreabilidade, pode impactar tanto custos diretos quanto indiretos, tornando crucial considerar todo o processo de produção e cadeia de suprimentos.

2. Como as escolhas de liga e tempera impactam os custos das extrusões de alumínio para aplicações automotivas?

As escolhas de liga e tempera afetam tanto o custo do material quanto o de processamento. Ligas de maior resistência ou temperas específicas para resistência a colisões, resistência à corrosão ou pintura frequentemente exigem processamento mais complexo, tolerâncias mais rigorosas e testes adicionais. A colaboração precoce com fornecedores pode ajudar a equilibrar os requisitos mecânicos com a manufaturabilidade e eficiência de custos.

3. Por que operações secundárias e acabamento afetam significativamente o custo total das extrusões automotivas?

Operações secundárias, como usinagem, furação e acabamentos especializados, como anodização ou pintura eletrostática, podem acrescentar custos significativos, especialmente para peças com requisitos estritos de estética ou desempenho. Cada processo adicional aumenta os custos com mão de obra, inspeção e possíveis retrabalhos. A otimização do projeto e a consolidação de etapas com um fornecedor integrado podem ajudar a controlar esses custos.

4. Como o volume afeta a precificação de extrusões personalizadas de alumínio?

Volumes de produção mais altos permitem uma melhor amortização do molde, maiores rendimentos nos processos e preços mais estáveis. Protótipos iniciais ou lotes piloto possuem custos por peça mais elevados devido a volumes menores e ajustes frequentes nos processos. À medida que a produção aumenta, os custos fixos são distribuídos por mais unidades, reduzindo o custo total final.

5. Quais vantagens a fornecedora de peças metálicas Shaoyi oferece para extrusões de alumínio automotivo?

A Shaoyi oferece uma solução integrada e certificada pela IATF 16949 para extrusões de alumínio automotivas personalizadas, incluindo suporte ao design para fabricação, controle avançado de processos e acabamento integrado. A abordagem deles minimiza o desperdício, simplifica a logística e garante qualidade, ajudando os compradores a alcançarem custos totais mais baixos e entregas confiáveis para programas automotivos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —