Usinagem CNC de Peças Fundidas: Um Guia sobre Precisão e Custo

RESUMO

A usinagem CNC é frequentemente um processo secundário crucial aplicado a componentes fundidos por moldagem sob pressão para atingir precisão que a fundição sozinha não pode alcançar. Embora a fundição sob pressão se destaque na produção de peças complexas, com formato próximo ao definitivo, em altos volumes e a um baixo custo unitário, a usinagem CNC fornece os recursos finais com altas tolerâncias, como furos roscados e superfícies de acoplamento lisas. A decisão de usar um ou uma combinação de ambos depende de um trade-off: a fundição sob pressão é adequada para produção em massa, enquanto a usinagem CNC adiciona precisão essencial a um custo adicional.

Usinagem CNC versus Fundição sob Pressão: Uma Comparação Direta

Compreender as diferenças fundamentais entre usinagem CNC e fundição sob pressão é essencial para qualquer equipe de engenharia ou produto. Esses dois métodos de fabricação representam abordagens distintas na fabricação de metais: um remove material, e o outro molda o material a partir de um estado fundido. A escolha do método certo depende inteiramente dos requisitos do projeto quanto a volume, custo, velocidade e precisão.

A usinagem CNC (Controle Numérico por Computador) é um processo subtrativo . Começa com um bloco sólido de material (uma barra bruta) e utiliza ferramentas de corte controladas por computador — como fresadoras, brocas e tornos — para remover material camada por camada até que a peça final seja formada. Conforme descrito por Zetwerk , o processo é automatizado por um programa de computador, garantindo alta precisão e repetibilidade. Este método é altamente versátil e pode trabalhar com uma grande variedade de materiais, tornando-o ideal para protótipos e produções de baixo a médio volume onde a precisão é fundamental.

Em contraste, a fundição em matriz é um processo de moldagem . Envolve a fusão de metais não ferrosos, como alumínio ou zinco, e a injeção do material fundido em um molde de aço personalizado, conhecido como matriz, sob alta pressão. Uma vez que o metal esfria e solidifica, a matriz é aberta e a peça é ejetada. Este método é extremamente eficiente para produzir grandes quantidades de peças idênticas com geometrias complexas. Embora o investimento inicial na criação da matriz possa ser substancial, o custo por peça diminui significativamente em altos volumes, tornando-o uma escolha preferencial para produção em massa nas indústrias de consumo e automotiva.

Embora a fundição sob pressão e a usinagem CNC sejam frequentemente comparadas, outros métodos como a forjaria também desempenham um papel fundamental na fabricação. Por exemplo, empresas como a Shaoyi (Ningbo) Metal Technology especializam-se em forjaria automotiva, outro processo que molda o metal utilizando forças compressivas, ideal para criar componentes excepcionalmente resistentes e duráveis. Compreender todo o espectro de opções de fabricação garante que o melhor processo seja escolhido de acordo com os requisitos específicos de desempenho de uma peça.

| Fator | Usinagem CNC | Fundição sob Pressão |

|---|---|---|

| Tipo de processo | Subtrativo (Remoção de Material) | Moldagem (Injeção de Material) |

| Melhor Para (Volume) | Baixo a Médio (1-5.000) | Alto a Muito Alto (5.000+) |

| Custo de Ferramental | Baixo a Nenhum | Alto (Requer matriz personalizada) |

| Custo por Peça | Alto (constante) | Baixo (diminui com o volume) |

| Tempo de Entrega | Curto (sem necessidade de ferramentas) | Longo (devido à criação de matriz) |

| Resíduos de materiais | Alto (gera rebarbas de material) | Baixo (usa apenas o material necessário) |

A Sinergia: Usar Usinagem CNC como um Processo de Acabamento para Fundições em Moldes

Embora frequentemente apresentados como métodos concorrentes, usinagem CNC e fundição em moldes são muitas vezes parceiros em um processo de fabricação sequencial. Muitos componentes de alto desempenho aproveitam as vantagens de ambos. O processo começa com a fundição em moldes para criar de forma eficiente a forma principal e complexa da peça (sua forma quase definitiva), e depois passa para a usinagem CNC para acabamentos que exigem um grau de precisão superior ao que a fundição pode alcançar por si só.

Conforme explicado por G&M Die Casting , essa abordagem híbrida é uma solução de fonte única para a criação de peças prontas para montagem. A fundição sob pressão pode produzir características com tolerâncias em torno de ±0,005 polegadas, o que é suficiente para muitas aplicações. No entanto, quando um projeto exige tolerâncias mais rigorosas, superfícies planas perfeitas para acoplamento ou características complexas como furos roscados, usinagem secundária é necessária. É aí que os centros CNC assumem, refinando a peça fundida para atender às especificações exatas.

Essa relação sinérgica permite aos fabricantes obter o melhor dos dois mundos: a rentabilidade e velocidade da fundição sob pressão em grande volume para a maior parte da peça, combinada com a precisão cirúrgica da usinagem CNC para suas características mais críticas. Isso garante tanto viabilidade econômica quanto desempenho funcional.

Operações comuns de usinagem CNC secundária em peças fundidas incluem:

- Furação e Rosqueamento: Criação de furos roscados precisos para parafusos e parafusadeiras.

- Fresamento: Usinagem de superfícies planas para juntas ou acoplamento com outros componentes.

- Alargamento: Criando furos perfeitamente redondos e com localização precisa para rolamentos ou eixos.

- Torneamento: Usinando características cilíndricas com tolerâncias diametrais rigorosas.

- Criação de ranhuras para O-rings: Usinagem de canais precisos para vedantes, prevenindo vazamentos.

Considerações principais ao usinar componentes fundidos

Usinar uma peça fundida não é o mesmo que usinar um bloco maciço de material em bruto. O processo de fundição introduz características e desafios únicos no material, que engenheiros e operadores devem considerar para garantir um resultado bem-sucedido. Um planejamento e técnica adequados são essenciais para evitar danificar a peça ou comprometer sua integridade.

Um dos principais desafios é porosidade do material . Bolhas microscópicas de gás podem formar-se dentro da peça fundida enquanto o metal fundido solidifica. Quando uma ferramenta de corte encontra esses vazios, pode resultar em um acabamento superficial deficiente ou até na quebra da ferramenta. Os operadores devem utilizar ferramentas afiadas e parâmetros de corte otimizados para mitigar os efeitos da porosidade. Outro fator crítico é fixação , ou fixação. As peças fundidas por injeção são criadas em formato próximo ao definitivo, muitas vezes com superfícies complexas, não uniformes e paredes finas. Normalmente é necessário um dispositivo personalizado para segurar a peça de forma segura e repetível, sem distorcer ou danificá-la durante o processo de usinagem.

Além disso, as ligas utilizadas na fundição por injeção, como o alumínio A380, possuem propriedades diferentes das ligas comuns em tarugo, como o alumínio 6061. O alumínio fundido geralmente tem um teor mais alto de silício, o que o torna mais abrasivo e causa desgaste mais rápido das ferramentas. Revestimentos e geometrias especializados para ferramentas são frequentemente necessários para uma usinagem eficiente.

As melhores práticas para usinagem de componentes fundidos por injeção incluem:

- Utilize Ferramentas Afadas e Revestidas: Ferramentas de diamante policristalino (PCD) ou de metal duro revestido são frequentemente recomendadas para resistir à natureza abrasiva das ligas de alumínio com alto teor de silício.

- Otimize as Velocidades e Avanços: Os parâmetros de corte devem ser cuidadosamente controlados para evitar a fusão de ligas de baixa temperatura e para obter um corte limpo, sem arrastamento do material.

- Implementar Fixação Adequada: Projetar dispositivos que suportem a geometria única da peça, fixando em áreas fortes e estáveis para prevenir deformações ou danos.

- Gerenciar Adequadamente as Cavacos: Utilizar jatos de ar de alta pressão ou refrigeração mínima para remover cavacos, pois o refrigerante tradicional em inundação pode, às vezes, infiltrar-se na porosidade do material e causar problemas posteriormente.

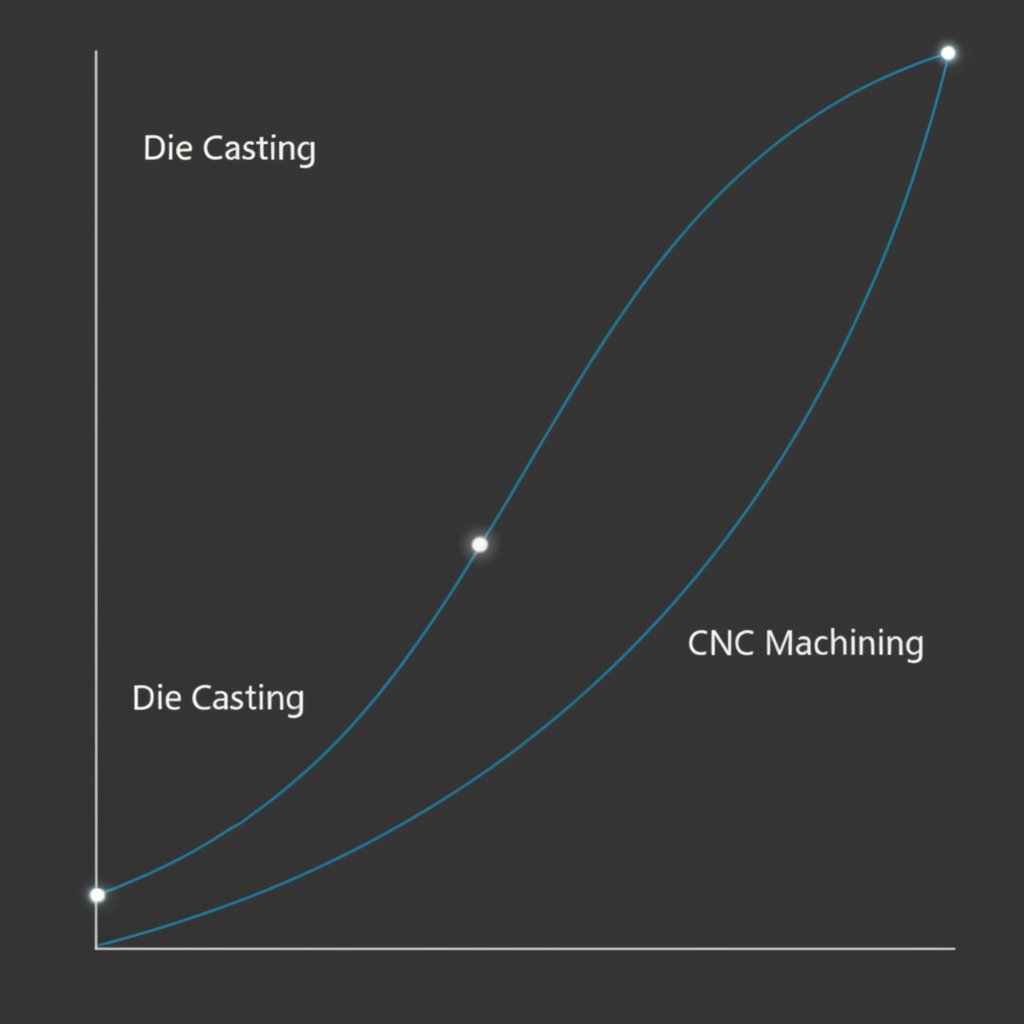

Análise de Custo: Quando a Fundição em Moldes + CNC é Mais Econômica?

A decisão entre usinagem CNC isoladamente ou um processo combinado de fundição em moldes e usinagem é quase sempre determinada pelo volume de produção e custo. Embora a usinagem CNC ofereça flexibilidade e evite altos custos iniciais de ferramental, a fundição em moldes proporciona eficiência incomparável em larga escala. Compreender o ponto de equilíbrio de custo é essencial para tomar uma decisão financeira adequada em um projeto de manufatura.

Para volumes baixos, como protótipos ou lotes de algumas centenas de peças, a usinagem CNC é quase sempre mais barata. À medida que SyBridge Technologies ressalta que não há necessidade de investir dezenas de milhares de dólares em um molde de aço. O custo é determinado principalmente pelo tempo da máquina e pelo material. No entanto, esse custo por peça permanece relativamente constante, independentemente do número de unidades produzidas. A fundição sob pressão, por outro lado, tem um custo inicial muito alto devido ao projeto e à fabricação do molde. Mas uma vez que essa ferramenta é produzida, as peças podem ser fabricadas por centavos de dólar em material e tempo de ciclo.

Um estudo de caso convincente de Dynacast destaca esse compromisso. Para a câmera Light L16, produzir o chassis complexo por usinagem CNC era cinco vezes mais caro do que fundi-lo sob pressão. Para um produto de consumo em larga escala, essa diferença de custo tornou a usinagem CNC inviável para produção em grande escala. O investimento inicial no molde foi rapidamente compensado pelas enormes economias no custo por peça, tornando a abordagem híbrida o único caminho viável a seguir.

Como orientação geral, o ponto de equilíbrio em que a fundição sob pressão se torna mais econômica normalmente situa-se entre 2.000 e 5.000 unidades. Abaixo dessa faixa, o custo das ferramentas é muito alto para ser justificado. Acima dela, o baixo custo por peça da fundição sob pressão gera economias significativas que aumentam com cada peça produzida, tornando-a claramente vantajosa para produção em massa.

Perguntas Frequentes

1. Qual é a diferença entre usinagem CNC e fundição sob pressão?

A usinagem CNC é um processo subtrativo que parte de um bloco sólido de material e o corta para criar uma peça. A fundição sob pressão é um processo de moldagem que injeta metal fundido em um molde de aço (uma matriz) para formar a peça. O CNC é ideal para volumes baixos a médios e alta precisão, enquanto a fundição sob pressão é ideal para produção em grande escala de peças complexas a um baixo custo unitário.

2. Quais são as 7 partes principais de uma máquina CNC?

Os principais componentes de uma máquina CNC típica incluem a Unidade de Controle da Máquina (MCU), que é o cérebro do sistema; Dispositivos de Entrada para carregar o programa; um Sistema de Acionamento com motores para mover os eixos; a própria Máquina-Ferramenta (por exemplo, fuso e ferramentas de corte); um Sistema de Realimentação para garantir precisão; a Base e a Mesa, que formam a estrutura da máquina; e um Sistema de Refrigeração para gerenciar o calor.

3. A fundição sob pressão é mais barata do que a usinagem CNC?

Depende do volume de produção. Para quantidades pequenas (protótipos até algumas milhares de peças), a usinagem CNC é mais barata porque evita o alto custo inicial de criação de uma matriz. No entanto, para grandes volumes de produção (normalmente acima de 5.000 unidades), a fundição sob pressão torna-se significativamente mais econômica devido ao seu custo extremamente baixo por peça, que rapidamente compensa o investimento inicial em ferramental.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —