Revestimento Cromatado para Fundições de Zinco: Um Guia Técnico

RESUMO

O revestimento de conversão cromatada é um tratamento químico aplicado a peças fundidas em zinco para formar uma camada protetora resistente à corrosão. Este processo é altamente eficaz na prevenção da "corrosão branca", uma forma comum de oxidação no zinco. O revestimento também atua como uma excelente base para tinta e outros acabamentos, melhorando significativamente a aderência. Diferentes cores, como amarelo, verde-oliva ou preto, normalmente indicam níveis variados de proteção contra corrosão.

Compreendendo o Revestimento de Conversão Cromatada para Fundições de Zinco

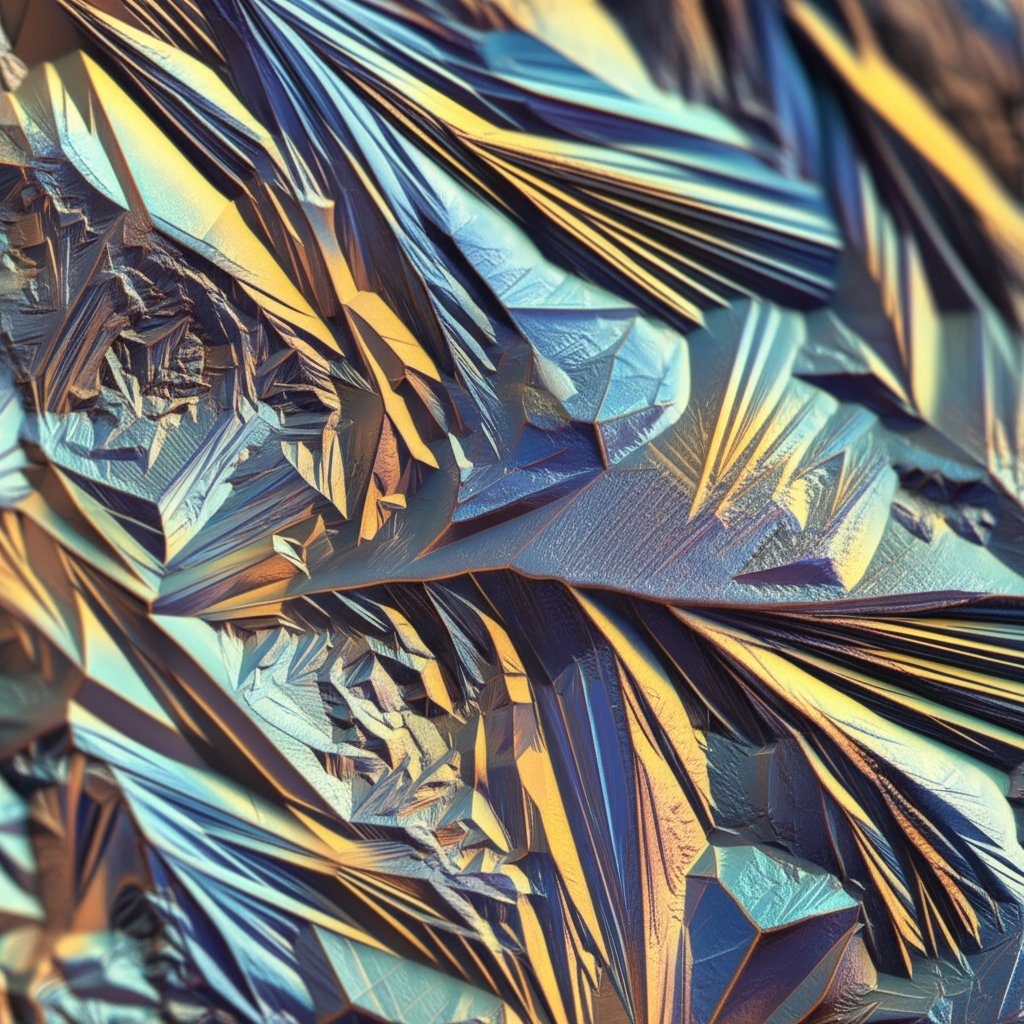

O revestimento de conversão cromatada é um filme químico aplicado a peças fundidas em zinco para inibir a corrosão e aumentar a durabilidade do material. O processo, conhecido como passivação, envolve uma reação química entre uma solução cromatada e a superfície de zinco. Essa reação transforma a camada mais externa do metal em um filme protetor não poroso, integrante da própria peça, e não apenas uma camada aditiva como a tinta.

Em nível molecular, a solução cromatada reage com o zinco, consumindo uma camada microscópica da superfície e substituindo-a por uma nova camada estável composta principalmente por óxidos de cromo. De acordo com uma explicação fornecida por Valence Surface Technologies , essa camada de passivação selará efetivamente o metal contra fatores ambientais como umidade e oxigênio, que são os principais responsáveis pela corrosão. Isso é crucial para peças fundidas em zinco, que são suscetíveis a um tipo específico de degradação conhecido como ferrugem branca ou corrosão branca.

Diferentemente da pintura ou do revestimento em pó, que adicionam uma camada distinta sobre o substrato, um revestimento de conversão por cromato altera quimicamente a superfície existente. Isso resulta em mudanças dimensionais mínimas, um fator crítico para componentes projetados com precisão e tolerâncias rigorosas. O revestimento também mantém a condutividade elétrica do zinco, tornando-o um tratamento adequado para carcaças eletrônicas e conectores onde o aterramento é essencial.

O Processo de Conversão por Cromato: Uma Visão Geral Passo a Passo

A aplicação de um revestimento de conversão por cromato é um processo preciso e multifásico que depende do controle cuidadoso das concentrações químicas, da temperatura e dos tempos de imersão para obter um acabamento uniforme e eficaz. Embora os passos específicos possam variar, o processo fundamental para o tratamento de peças fundidas em zinco envolve uma preparação minuciosa e imersão química controlada. O objetivo é criar uma superfície impecável que possa reagir de forma uniforme com a solução de cromato.

Uma aplicação típica segue uma sequência projetada para máxima aderência e proteção. Com base nas melhores práticas do setor, o processo pode ser dividido nas seguintes etapas principais:

- Limpeza e Desengorduramento Completo: A peça de zinco fundido sob pressão deve estar completamente isenta de óleos, graxas, sujeira e outras contaminações superficiais. Isso é normalmente alcançado com o uso de detergentes alcalinos ou solventes. Uma superfície impecável é indispensável, pois qualquer resíduo impedirá a solução de cromato de reagir adequadamente com o zinco, resultando em um revestimento irregular ou ineficaz.

- Enxágue: Após a limpeza, a peça é completamente enxaguada com água para remover qualquer agente de limpeza residual. Esta etapa é essencial para evitar a contaminação dos banhos químicos subsequentes.

- Gravação Ácida ou Desoxidação (Opcional): Dependendo da condição da superfície de zinco, pode ser utilizada uma banho ácido suave para remover quaisquer óxidos existentes ou para levemente condicionar a superfície. Isso cria uma área superficial mais ativa para que a reação de conversão ocorra. Em seguida, realiza-se outra lavagem.

- Imersão em Solução Cromatada: A peça limpa é imersa em um banho químico contendo a solução cromatada. A duração da imersão, a temperatura da solução e sua composição química são rigorosamente controladas. Esses fatores determinam a espessura, a cor e as propriedades protetoras do revestimento final.

- Lavagem Final e Secagem: Após a imersão, a peça é novamente lavada para remover o excesso de solução cromatada. Em seguida, é cuidadosamente seca, normalmente com ar quente. O revestimento é tipicamente mole e gelatinoso logo após o processo e necessita de tempo para curar e endurecer completamente, o que pode levar até 24 horas.

Tipos de Revestimentos Cromatados: Hexavalente versus Trivalente e Indicadores de Cor

Os revestimentos de conversão cromatada são amplamente categorizados em dois tipos principais com base no estado de valência do cromo utilizado: cromo hexavalente tradicional (Cr6+) e o cromo trivalente (Cr3+) mais moderno e ambientalmente seguro. Essa distinção é fundamental para conformidade regulamentar, segurança e seleção de aplicações. Como SKS Die Casting ressalta, o uso de cromo hexavalente é agora fortemente restrito por diretivas como a RoHS (Restrição de Substâncias Perigosas) devido às suas propriedades tóxicas e carcinogênicas.

O cromo hexavalente foi o padrão industrial por décadas, valorizado por sua excepcional resistência à corrosão e propriedades autoreparadoras, nas quais o revestimento pode repassivar pequenos arranhões. No entanto, seus significativos riscos à saúde e ao meio ambiente impulsionaram a indústria rumo a alternativas mais seguras. O cromo trivalente é a principal substituição, oferecendo boa proteção contra corrosão sem a alta toxicidade de seu antecessor. Conforme observado por National Plating Company , os processos trivalentes são conformes com RoHS e REACH, tornando-os o padrão para produtos novos, especialmente nas indústrias automotiva e eletrônica.

A escolha entre esses tipos envolve um compromisso entre desempenho, segurança e conformidade. Abaixo está uma comparação das suas características principais:

| Recurso | Cromo Hexavalente (Cr6+) | Cromo Trivalente (Cr3+) |

|---|---|---|

| Resistência à corrosão | Excelente, muitas vezes considerado superior com propriedades de autossoldagem. | Bom a excelente, muitas vezes comparável ou superior ao hexavalente quando usado com uma camada superior ou selante. |

| Toxicidade | Alto; conhecido carcinogênico. | Toxicidade significativamente menor. |

| Conformidade Ambiental | Não conforme RoHS nem REACH. Altamente regulamentado. | Conforme RoHS e REACH. A opção preferida do ponto de vista ambiental. |

| Aparência | Produz normalmente cores distintas amarelo/dourado ou verde-oliva. | Frequentemente incolor ou azul-brilhante, mas pode ser tingido para obter amarelo, preto e outras cores. |

A cor do revestimento final é frequentemente um indicador funcional de sua espessura e nível de resistência à corrosão. Isso é particularmente verdadeiro para revestimentos hexavalentes, onde um acabamento incolor ou azul oferece proteção básica, o amarelo ou dourado fornece maior resistência, e o verde-oliva ou preto oferece o mais alto nível de proteção. Embora os revestimentos trivalentes sejam frequentemente incolores, podem ser tingidos para imitar essas cores com finalidades de identificação ou estéticas.

Principais Benefícios e Aplicações Industriais

A adoção de revestimento de conversão cromatizada em fundidos de zinco é impulsionada por uma série de benefícios funcionais que se traduzem diretamente em melhor desempenho e longevidade dos componentes. Essas vantagens tornam este processo essencial em diversos setores industriais onde a confiabilidade é primordial. Os principais benefícios estão diretamente ligados à proteção, preparação da superfície e manutenção das propriedades inerentes ao metal base.

As vantagens mais significativas da aplicação deste revestimento incluem:

- Resistência à corrosão aprimorada: A função principal é proteger o substrato de zinco contra fatores ambientais que causam corrosão branca. Isso prolonga drasticamente a vida útil dos componentes, especialmente em ambientes úmidos ou moderadamente corrosivos.

- Melhor Adesão de Tinta e Acabamentos: O revestimento cria uma superfície quimicamente inerte e estável que serve como uma excelente base. Tintas, revestimentos em pó e adesivos aderem com mais força a uma superfície cromatada do que ao zinco nu, reduzindo o risco de lascamento, descamação ou descolamento.

- Condutividade Elétrica Mantida: Diferentemente de muitos revestimentos mais espessos, como tinta ou anodização, o filme fino de cromato permite a passagem da corrente elétrica. Isso o torna ideal para invólucros eletrônicos, conectores e componentes de chassis que exigem aterramento ou proteção contra EMI.

- Mudança Dimensional Mínima: Como o revestimento é excepcionalmente fino — muitas vezes inferior a um mícron — ele não altera significativamente as dimensões da peça. Isso é fundamental para componentes de alta precisão com tolerâncias rigorosas que devem se encaixar perfeitamente em uma montagem.

Esses benefícios tornam o revestimento de conversão cromatada indispensável em diversos setores. Na indústria automotiva, é utilizado em fixadores, suportes e componentes do sistema de combustível para prevenir a corrosão. O setor de eletrônicos depende dele para carcaças, dissipadores de calor e conectores. Também é encontrado em máquinas industriais, ferragens e aplicações aeroespaciais onde componentes metálicos duráveis e confiáveis são essenciais. Por exemplo, fabricantes de componentes fundidos sob pressão robustos dependem desses revestimentos de alto desempenho para atender aos rigorosos padrões de qualidade e durabilidade do setor automotivo.

Perguntas Frequentes

1. O revestimento de conversão cromatada é compatível com a RoHS?

Depende do tipo. Revestimentos que utilizam cromo hexavalente (Cr6+) não são compatíveis com a RoHS devido à toxicidade da substância. No entanto, os revestimentos modernos de cromo trivalente (Cr3+) são totalmente compatíveis com as normas RoHS e REACH e são o padrão para novos produtos em indústrias regulamentadas.

2. Qual é a espessura de um revestimento de conversão cromatada?

Os revestimentos de conversão cromatada são extremamente finos, variando tipicamente entre 0,25 e 1,0 mícron (0,00001 a 0,00004 polegadas). Essa espessura mínima é uma vantagem fundamental, pois protege a peça sem afetar suas tolerâncias dimensionais.

3. É possível pintar sobre um revestimento de conversão cromatada?

Sim, um dos principais benefícios de um revestimento de conversão cromatada é que ele atua como uma excelente base para tintas, revestimentos em pó e outros acabamentos orgânicos. Ele melhora significativamente a aderência da camada subsequente, resultando em um acabamento mais durável e de longa duração.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —