Por Que a Escolha entre Conjuntos de Moldes de Ferro Fundido e Aço Importa para o Seu Negócio

A Decisão sobre o Material do Conjunto de Matrizes que Afeta Cada Peça Estampada

Imagine operar sua prensa de estampagem em capacidade total quando, repentinamente, começam a surgir inconsistências dimensionais nas suas peças. Você inspeciona as ferramentas e descobre desgaste prematuro no conjunto de matriz — um problema que remonta a uma única decisão tomada meses atrás: escolher o material errado. Esse cenário ocorre com mais frequência nas instalações de manufatura do que a maioria dos engenheiros gostaria de admitir.

Quando se trata de conjuntos de matrizes de ferro fundido versus aço, os riscos não poderiam ser maiores. A sua seleção de material influencia diretamente a qualidade da peça, a durabilidade da ferramenta e, em última instância, o seu resultado financeiro. No entanto, surpreendentemente, encontrar orientações confiáveis sobre essa comparação crítica continua sendo frustrantemente difícil.

Por Que a Escolha do Material Define o Sucesso ou Fracasso da Sua Operação de Estampagem

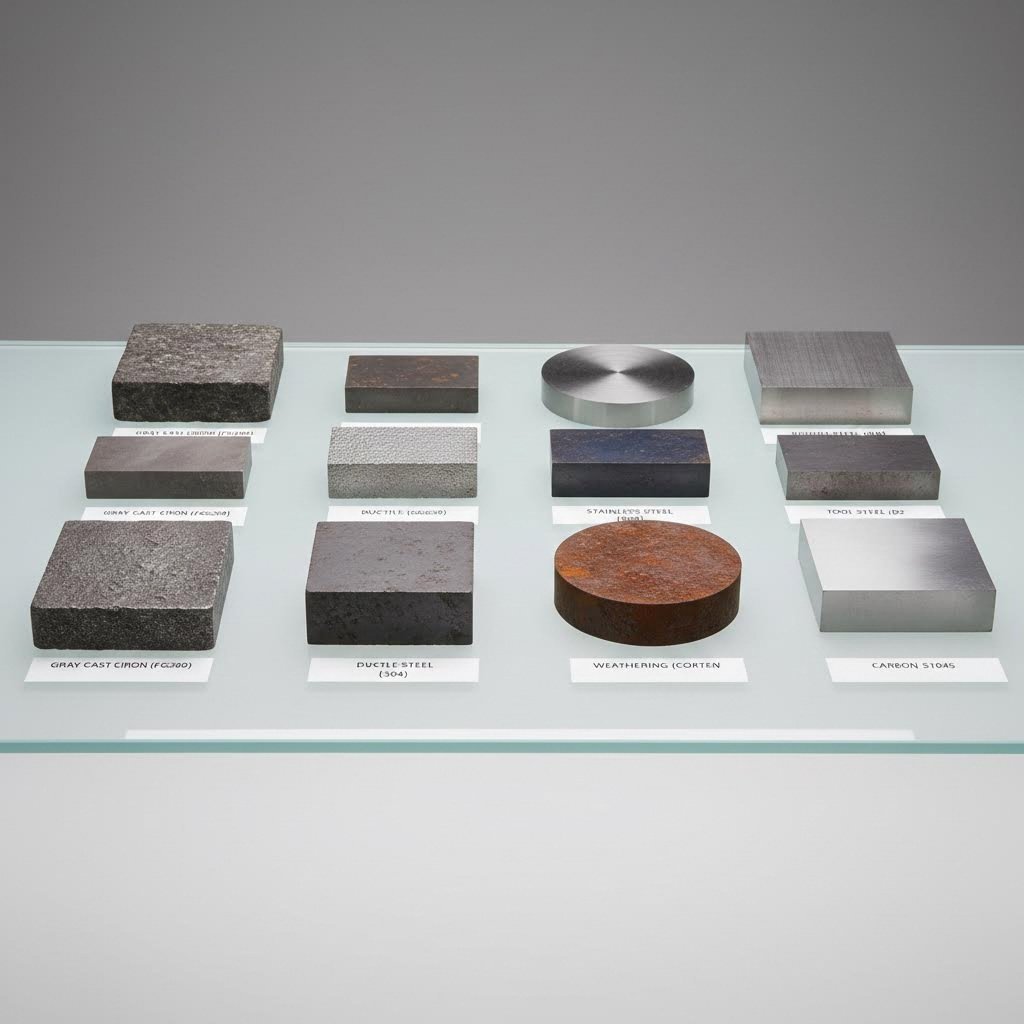

A diferença entre ferro fundido e aço em aplicações de moldes vai muito além das propriedades básicas dos materiais. Cada opção traz características distintas para sua operação de estampagem — desde absorção de vibração até padrões de desgaste sob ciclos repetidos. Compreender como distinguir ferro fundido de aço não se trata apenas de conhecimento metalúrgico; trata-se de prever o desempenho de suas ferramentas ao longo de milhares ou até milhões de ciclos de produção.

Aço fundido versus ferro fundido representa uma compensação fundamental entre rigidez e amortecimento, entre custo inicial e valor a longo prazo. Fazer a escolha errada pode resultar em:

- Desgaste prematuro do molde, exigindo substituições onerosas

- Deriva dimensional que leva as peças fora da tolerância

- Vibração excessiva que acelera o desgaste da máquina

- Paradas não planejadas na produção durante corridas críticas

Os Custos Ocultos de Escolher o Material Incorreto para o Molde

Além das óbvias despesas de substituição, a má seleção de materiais cria efeitos em cascata em toda a sua operação. As rejeições por qualidade aumentam. Os intervalos de manutenção encurtam. Os operadores de prensa notam mudanças sutis no comportamento das ferramentas. Aprender a distinguir ferro fundido de aço fundido ajuda você a evitar esses problemas cumulativos antes que comecem.

Este guia oferece o que falta nos recursos existentes: uma classificação definitiva dos materiais para conjuntos de matrizes com base em fatores de desempenho do mundo real. Avaliaremos cada opção com base em cinco critérios essenciais — durabilidade, retenção de precisão, amortecimento de vibrações, relação custo-benefício e requisitos de manutenção. Seja você executando operações de corte em grande volume ou estampagem automotiva de precisão, encontrará orientações práticas para sua aplicação específica.

Como Avaliamos e Classificamos Cada Opção de Conjunto de Matrizes

Selecionar entre conjuntos de matrizes de ferro fundido e aço requer mais do que intuição ou hábito. Você precisa de uma abordagem estruturada que leve em conta o desempenho real de cada material em condições reais de produção. É exatamente por isso que desenvolvemos um framework sistemático de avaliação — um que considere os fatores que torneiros e engenheiros experientes identificam consistentemente como críticos.

Cinco Fatores de Desempenho que Determinam a Classificação das Matrizes

Quando você opera uma prensa de estampagem, certas propriedades dos materiais são mais importantes do que outras. Através da análise de dados de produção e com base no feedback de torneiros práticos, identificamos cinco fatores-chave de desempenho que distinguem conjuntos de matrizes excepcionais daqueles problemáticos:

- Capacidade de amortecimento de vibrações: A eficácia com que o material absorve as vibrações da prensa e cargas de choque durante os ciclos de estampagem

- Estabilidade dimensional sob carga: A capacidade do material de manter um alinhamento preciso quando submetido a forças repetidas de conformação

- Resistência ao desgaste ao longo dos ciclos de produção: Até que ponto pinos-guia, buchas e superfícies de montagem resistem após milhares de impactos

- Usinabilidade para ajuste preciso: A facilidade em atingir tolerâncias rigorosas durante a fabricação e manutenção do conjunto de matrizes

- Custo total de propriedade: Investimento inicial mais custos contínuos de manutenção, frequência de substituição e tempo de inatividade

Tornearias experientes apontam consistentemente o amortecimento de vibrações como um diferenciador-chave ao comparar materiais. A resistência à tração do ferro fundido revela apenas parte da história — é a estrutura de grafite no interior do ferro fundido que absorve energia e impede a transferência de vibrações através do conjunto de matrizes para suas peças e prensa.

Como Ponderamos Cada Critério de Avaliação

Nem todos os fatores têm igual importância em todas as aplicações. Uma operação de corte em alto volume prioriza propriedades diferentes das de uma oficina de conformação de precisão. Veja como ponderamos cada critério com base nos requisitos gerais de estampagem:

| Critério de Avaliação | Peso | Por Que Isso é Importante para Estampagem |

|---|---|---|

| Redução de Vibração | 25% | Reduz defeitos nas peças, prolonga a vida útil da prensa e melhora a qualidade do acabamento superficial |

| Estabilidade dimensional | 25% | Mantém o alinhamento das matrizes e garante dimensões consistentes das peças ao longo das séries de produção |

| Resistência ao desgaste | 20% | Determina os intervalos de manutenção e a vida útil total do conjunto de matrizes |

| Usinabilidade | 15% | Afeta a precisão inicial da fabricação e a facilidade de reparo durante a manutenção |

| Custo total de propriedade | 15% | Equilibra o investimento inicial com as despesas operacionais de longo prazo |

Compreender a resistência à tração do ferro fundido e os valores de dureza do ferro ajuda a prever padrões de desgaste, mas a resistência última do ferro fundido — muitas vezes expressa como UTS do ferro fundido — indica como o material suporta cargas máximas de conformação. Essas resistências dos tipos de metal influenciam diretamente quais aplicações são mais adequadas para cada material.

Os limites de volume de produção desempenham um papel crucial nas recomendações de materiais. Para lotes superiores a 500.000 peças anualmente, o excelente amortecimento do ferro fundido cinzento muitas vezes justifica seu custo inicial mais elevado. Volumes menores podem favorecer opções em aço que oferecem desempenho aceitável com menor investimento inicial. As limitações da resistência à tração do ferro fundido são menos relevantes quando o controle de vibração determina os resultados de qualidade.

Com esta estrutura de avaliação estabelecida, vamos analisar como cada material para jogos de matrizes se classifica nestes fatores críticos de desempenho — começando pelas soluções em aço de precisão projetadas para as aplicações mais exigentes.

Jogos de Matrizes em Aço de Precisão com Suporte de Simulação CAE

Quando os fabricantes de automóveis exigem qualidade consistente em milhões de componentes estampados, conjuntos de matrizes em aço de precisão destacam-se como a opção preferencial. Estes não são montagens padrão em aço fabricado — são soluções projetadas com base em engenharia assistida por computador avançada, que prevê e evita defeitos antes mesmo do primeiro ciclo de produção.

No debate contínuo entre conjuntos de matrizes em ferro fundido versus aço, o aço de precisão ocupa o primeiro lugar em aplicações onde a exatidão dimensional e os requisitos de certificação não permitem qualquer margem de erro. Vamos explorar por que este material lidera nossas classificações para operações de estampagem exigentes.

Por Que o Aço de Precisão é Líder na Estampagem Automotiva

A estampagem automotiva opera em um mundo de mícrons e milissegundos. O seu conjunto de matrizes de estampagem deve produzir peças idênticas, quer você esteja no golpe número 100 ou no golpe número 1.000.000. Conjuntos de matrizes de aço de precisão se destacam aqui porque o material oferece uma estabilidade dimensional excepcional sob os ciclos contínuos de carga exigidos pela produção automotiva.

Considere o que acontece durante uma operação típica com matriz progressiva. Cada estação executa uma função específica de conformação, perfuração ou recorte — e o alinhamento entre as estações deve permanecer perfeito durante toda a produção. O comportamento elástico consistente do aço significa que o seu conjunto de matrizes retorna exatamente à posição inicial após cada ciclo, mantendo as relações precisas entre os componentes da matriz necessárias para peças automotivas complexas.

A certificação IATF 16949 tornou-se o bilhete de entrada para fornecedores de ferramentas automotivas. Este padrão de gestão da qualidade garante que todos os aspectos do projeto, fabricação e validação de conjuntos de matrizes sigam procedimentos documentados rastreáveis a requisitos específicos de desempenho. Ao produzir peças de aço fundido ou qualquer componente estampado de precisão para grandes montadoras, trabalhar com fornecedores certificados elimina as incertezas de qualidade que podem comprometer o lançamento da produção.

A Vantagem da Simulação CAE em Conjuntos de Matrizes Modernos

É aqui que os modernos conjuntos de matrizes de aço de precisão realmente se diferenciam das ferramentas convencionais. A simulação assistida por computador permite aos engenheiros testar virtualmente projetos de matrizes antes de partir para a produção física. Eles podem prever o fluxo de material, identificar zonas potenciais de afinamento ou fissuração e otimizar sequências de conformação — tudo isso antes de usinar uma única peça de aço para ferramenta.

Pense na abordagem tradicional: construir a matriz, produzir peças experimentais, identificar problemas, modificar as ferramentas, repetir. Cada iteração consome tempo e dinheiro. A simulação CAE reduz drasticamente esse ciclo ao resolver os problemas no ambiente digital, onde as alterações custam apenas horas de engenharia.

A simulação avançada também permite otimizações que simplesmente não eram possíveis com métodos baseados em tentativa e erro. Os engenheiros podem testar dezenas de perfis de pressão do prensa-chapas ou configurações de cordões de embutimento em horas, em vez de semanas. O resultado? Matrizes que funcionam corretamente já na primeira tentativa, com taxas de aprovação inicial que pareciam impossíveis há uma geração atrás.

Fabricantes como Shaoyi exemplificam essa abordagem moderna para conjuntos de matrizes de aço de precisão. A sua equipe de engenharia combina processos certificados pela IATF 16949 com simulações avançadas de CAE para alcançar uma taxa de aprovação na primeira tentativa de 93% — um número notável que se traduz diretamente em ciclos de desenvolvimento mais curtos e aceleração mais rápida da produção. Com capacidades de prototipagem rápida que entregam as ferramentas iniciais em até 5 dias, demonstram como soluções de aço de precisão podem acelerar, e não atrasar, o seu cronograma de produção.

A precisão exigida para essas matrizes exige frequentemente equipamentos sofisticados. Uma fresadora com controle CNC permite as tolerâncias rigorosas necessárias para componentes de matrizes de aço, enquanto ferramentas completas, como um conjunto de brocas de qualidade, garantem o posicionamento correto dos furos para pinos-guia e fixadores.

Vantagens Principais dos Conjuntos de Matrizes de Aço de Precisão

Ao avaliar o aço de precisão em comparação com outros materiais para conjuntos de matrizes, surgem diversos benefícios distintos:

- Precisão Dimensional: O comportamento previsível do aço sob carga garante dimensões consistentes das peças ao longo de longas séries de produção

- Suporte de engenharia: Fornecedores de aço de precisão geralmente oferecem assistência em design, serviços de simulação e expertise em resolução de problemas

- Certificação de Qualidade: As certificações automotivas IATF 16949 e outras fornecem garantia de qualidade documentada exigida pelos fabricantes originais (OEMs)

- Entrega Rápida: Métodos avançados de fabricação permitem prototipagem rápida e redução nos prazos de desenvolvimento

- Flexibilidade de modificação: Conjuntos de matrizes em aço podem ser soldados, usinados novamente e ajustados com mais facilidade do que alternativas fundidas

Aplicações Ideais para Conjuntos de Matrizes em Aço de Precisão

Nem toda operação de estampagem exige aço de precisão — mas certas aplicações definitivamente exigem. Considere conjuntos de matrizes em aço de precisão quando sua operação envolver:

- Matrizes Progressivas: Ferramentas multiestação onde o alinhamento entre estações impacta diretamente na qualidade da peça

- Operações complexas de conformação: Rebaixos profundos, curvas compostas ou conformação sequencial que exigem controle preciso do material

- Componentes automotivos com tolerâncias rigorosas: Peças com requisitos dimensionais medidos em centésimos de milímetro

- Estampagem em aço de alta resistência: Materiais avançados que impõem cargas significativas sobre os componentes da matriz

- Peças críticas para segurança: Componentes em que falhas de qualidade geram riscos de responsabilidade ou recalls

Os componentes de aço fundido em conjuntos de matrizes de precisão passam por inspeção rigorosa e tratamento térmico para garantir desempenho consistente. Diferentemente dos kits estruturais de aço que priorizam economia em vez de precisão, os conjuntos de matrizes de grau automotivo representam o ápice da tecnologia de ferramentas de aço.

Embora a matriz de aço de precisão defina os preços premium, o quadro de custo total muitas vezes os favorece para aplicações exigentes. Menos iterações de testes, taxas mais altas de primeira passagem e redução de sucata durante o aumento da produção compensaram o investimento inicial. Quando a sua aplicação exige qualidade certificada e suporte de engenharia, o aço de precisão oferece valor inigualável.

Mas e as operações de esvaziamento de grande volume onde a amortecimento de vibrações é mais importante do que a precisão dimensional? É aí que entra o ferro fundido cinza no quadro e ganha o seu próprio topo de classificação para um conjunto diferente de requisitos.

Conjuntos de matriz de ferro fundido cinza para blanqueamento de grande volume

Quando a sua impressora de estampagem martela a milhares de ciclos de esvaziamento por hora, acontece algo interessante. O conjunto de matrizes torna-se mais do que um simples suporte de ferramentas, torna-se um sistema de gestão de vibrações. É precisamente aqui que os conjuntos de matriz de ferro fundido cinza reivindicam o seu lugar legítimo no topo do ranking para operações de alto volume.

Na comparação entre conjuntos de matrizes de ferro fundido e aço, o ferro cinzento conquista sua posição privilegiada graças a propriedades metalúrgicas que o aço simplesmente não consegue replicar. Vamos analisar por que engenheiros experientes de estampagem escolhem consistentemente o ferro fundido cinzento para suas aplicações de corte mais exigentes.

Amortecimento de Vibração Sem Igual do Ferro Cinzento para Estampagem Pesada

O que torna o ferro cinzento tão excepcional na absorção das severas cargas de choque da estampagem em alta velocidade? A resposta está na sua microestrutura única. Por definição, o ferro fundido cinzento contém grafita na forma de flocos distribuídos por toda a matriz metálica. Esses flocos de grafita atuam como milhões de pequenos amortecedores, dissipando a energia vibracional que, de outra forma, seria transmitida através do conjunto da matriz para a prensa e, em última instância, para as peças.

Considere o que acontece durante uma operação de corte. O punção entra em contato com o material, as forças de cisalhamento aumentam rapidamente e, então — estalo — a peça destacada se separa. Essa liberação repentina cria uma onda de choque que se propaga por todo o sistema de ferramentas. Em um conjunto de matriz de aço, essa energia reverbera com absorção mínima. Na fundição de ferro cinzento, as inclusões de grafite convertem energia mecânica em calor, reduzindo drasticamente a vibração transmitida.

As propriedades do material de ferro fundido vão além do amortecimento. A estrutura de grafite do ferro cinzento proporciona lubrificação natural, reduzindo o gripamento entre componentes deslizantes. Pinças-guia movendo-se através de buchas experimentam menos atrito e desgaste. Essa característica autolubrificante significa que seu conjunto de matrizes exige menos manutenção e oferece desempenho mais consistente ao longo de longas séries de produção.

A usinabilidade representa outra vantagem significativa. O mesmo grafite que proporciona amortecimento também torna o ferro fundido cinzento excepcionalmente fácil de usinar. As ferramentas de corte deslizam pelo material, produzindo acabamentos superficiais excelentes sem o encruamento que complica a usinagem do aço. Quando você precisa de ajuste preciso dos componentes da matriz — e isso sempre é necessário —, o ferro fundido cinzento coopera em vez de resistir.

Quando o Volume de Produção Justifica o Investimento em Ferro Fundido Cinzento

Conjuntos de matrizes em ferro fundido cinzento têm um custo inicial mais alto do que as alternativas básicas em aço. Então, quando esse investimento faz sentido? A resposta depende dos seus volumes de produção e requisitos de qualidade.

Operações que excedem 500.000 ciclos anualmente normalmente veem os benefícios de amortecimento de vibração se acumularem em economias substanciais. O menor desgaste da prensa, menos problemas de qualidade das peças e a vida útil prolongada da matriz compensam o custo inicial mais alto. Para operações de corte que atingem milhões de ciclos, o ferro fundido cinzento torna-se não apenas preferível, mas essencial para uma produção sustentável.

As propriedades do material do ferro fundido que tornam o ferro cinzento superior também ditam suas configurações ideais. Conjuntos de matriz de quatro colunas para corte aproveitam a massa e estabilidade do ferro cinzento, fornecendo a base rígida exigida por operações pesadas de corte. Sapatas grandes para matrizes progressivas se beneficiam da estabilidade térmica do ferro cinzento — o material mantém a consistência dimensional mesmo com o acúmulo de calor durante longas jornadas de produção.

Vantagens dos Conjuntos de Matriz em Ferro Fundido Cinzento

- Amortecimento Superior de Vibrações: A estrutura de flocos de grafite absorve cargas de impacto que seriam transmitidas através do aço

- Estabilidade térmica: Mantém a precisão dimensional conforme as temperaturas operacionais flutuam durante a produção

- Custo-efetivo para sapatas de matriz grandes: Os custos de material e usinagem escalonam favoravelmente para componentes maiores

- Propriedades autolubrificantes: Reduz o gripamento e prolonga a vida útil dos componentes guia

- Excelente Usinabilidade: Permite ajuste preciso e modificações simples de manutenção

Desvantagens dos Conjuntos de Matriz de Ferro Fundido Cinzento

- Fragilidade sob cargas de choque: O ferro fundido é frágil? Sim — o ferro cinzento não possui ductilidade suficiente para absorver impactos súbitos sem risco de fratura

- Peso Mais Elevado: Os conjuntos de matriz exigem equipamentos de manipulação mais robustos e impõem cargas maiores nos suportes da prensa

- Resistência à tração limitada: Não consegue suportar as mesmas cargas máximas que o aço sem risco de falha

- Risco de fratura: O ferro fundido pode rachar ou quebrar quando submetido a carregamentos por impacto súbito e severo

O fator de fragilidade merece consideração cuidadosa. O ferro cinzento destaca-se na absorção de vibrações repetitivas, mas não consegue flexionar sob sobrecarga súbita da forma como o aço pode. Se a sua operação estiver sujeita a colisões de matriz ou sobrecargas acidentais, essa característica exige atenção no processo de seleção de material

Aplicações Ideais para Conjuntos de Matrizes em Ferro Fundido Cinzento

As propriedades únicas do material de ferro fundido alinham-se perfeitamente com cenários específicos de estampagem:

- Conjuntos de matrizes com quatro colunas para corte: Estabilidade máxima e controle de vibração em operações de corte de alta velocidade

- Bancadas grandes para matrizes progressivas: Estabilidade térmica e dimensional ao longo de ciclos prolongados de produção

- Produção em alto volume: Operações que excedem 500.000 ciclos anuais, nas quais os benefícios de amortecimento se acumulam

- Recorte de Precisão: Aplicações em que variações de qualidade induzidas por vibração geram refugo ou retrabalho

- Estampagem de materiais de espessura pesada: Operações que geram cargas de choque significativas durante a separação do material

Quando sua operação de corte exige o máximo controle de vibração e você está executando volumes que justificam ferramentas premium, o ferro fundido cinzento oferece desempenho que alternativas em aço simplesmente não conseguem igualar. O material conquistou sua reputação entre profissionais da estampagem por boas razões.

Mas e se você precisar de maior tenacidade do que o ferro cinzento oferece, mantendo ainda um melhor amortecimento do que o aço? É aí que o ferro dúctil entra na conversa — oferecendo um equilíbrio atrativo para aplicações que não se encaixam claramente em nenhuma das duas categorias.

Conjuntos de Matrizes em Ferro Dúctil para Desempenho Equilibrado

O que acontece quando você precisa de mais resistência do que o ferro fundido cinzento oferece, mas ainda valoriza o amortecimento de vibrações que o aço não possui? Você recorre ao ferro fundido nodular — também conhecido como ferro SG ou ferro nodular. Esse material ocupa uma posição estratégica no debate entre conjuntos de matrizes de ferro fundido versus aço, combinando características de ambas as famílias de materiais de maneira a resolver desafios específicos de fabricação.

Compreender a diferença entre ferro SG e ferro fundido (especificamente o ferro cinzento) começa com a análise do que ocorre em nível microscópico. Enquanto o ferro cinzento apresenta grafite na forma de lamelas, o ferro nodular contém grafite moldado em pequenas esferas ou nódulos. Essa mudança estrutural aparentemente pequena gera um comportamento mecânico drasticamente diferente — e abre espaço para aplicações nas quais nem o ferro cinzento nem o aço se encaixam perfeitamente.

O ferro nodular preenche a lacuna entre resistência e amortecimento

Pense no desafio que muitas operações de estampagem enfrentam. O ferro fundido cinzento é excelente na absorção de vibrações, mas pode fraturar sob impacto repentino. O aço suporta bem cargas de choque, mas transmite cada vibração diretamente através do conjunto de matrizes. E se a sua aplicação envolver forças moderadas de conformação com ocasionais cargas de choque? Nenhum dos extremos funciona perfeitamente.

A estrutura de grafite nodular do ferro fundido nodular oferece a solução. Essas partículas esféricas de grafite ainda absorvem energia vibracional — embora não tão eficazmente quanto as lamelas do ferro cinzento. No entanto, a forma arredondada elimina os pontos de concentração de tensão que tornam o ferro cinzento frágil. O resultado? Um material que se deforma ao invés de quebrar quando sobrecarregado, ao mesmo tempo que ainda oferece benefícios significativos de amortecimento.

A diferença entre ferro fundido e aço fundido torna-se mais evidente ao analisar como cada um reage ao impacto. O aço deforma plasticamente sob carga excessiva. O ferro fundido cinzento fratura com pouca advertência. O ferro fundido nodular comporta-se mais como o aço neste aspecto — pode absorver impactos inesperados sem falha catastrófica, mantendo grande parte da característica absorção de vibração típica da família dos ferros fundidos.

Ao comparar as propriedades do ferro fundido e do aço fundido em aplicações de moldes, o ferro fundido nodular apresenta consistentemente valores de resistência à tração duas a três vezes superiores aos do ferro cinzento. A resistência ao escoamento segue um padrão semelhante. Essa vantagem em termos de resistência significa que moldes de ferro nodular podem suportar operações de conformação que colocariam o ferro cinzento além de seus limites.

Quando o Ferro Nodular Supera o Ferro Cinzento e o Aço

A comparação entre ferro sg e ferro fundido revela cenários específicos em que o ferro dúctil se destaca claramente. Considere operações de conformação—estampagens, dobras e formatos que impõem cargas contínuas, ao invés do choque repentino do corte. Essas aplicações geram menos vibração do que o corte, mas ainda se beneficiam de alguma amortecimento. Elas também exigem conjuntos de matrizes capazes de suportar o estresse prolongado do fluxo metálico sob pressão.

Conjuntos de matriz de duas colunas para operações de conformação representam uma aplicação ideal para o ferro dúctil. A combinação de resistência e amortecimento do material se adapta perfeitamente ao perfil de carga. Você obtém absorção suficiente de vibrações para proteger a qualidade das peças e dos componentes da prensa, além da tenacidade necessária para suportar as forças de conformação sem risco de fratura.

Produções de volume médio frequentemente favorecem híbridos de aço e ferro fundido, como o ferro nodular. Em volumes entre 100.000 e 500.000 ciclos anuais, é necessária uma performance além da oferecida pelo aço doce, mas que pode não exigir a capacidade máxima de amortecimento do ferro cinzento. O ferro nodular atinge esse ponto ideal de forma econômica e mecânica.

Vantagens dos Conjuntos de Matrizes em Ferro Nodular

- Resistência à tração e ao escoamento mais elevadas: Aproximadamente duas a três vezes mais resistente que o ferro cinzento, permitindo uso em aplicações mais exigentes

- Boa usinabilidade: Embora ligeiramente mais difícil de usinar que o ferro cinzento, ainda apresenta boa usinabilidade em comparação com alternativas em aço

- Melhor resistência ao choque: A estrutura de grafita nodular permite deformação plástica em vez de fratura frágil sob impacto

- Amortecimento moderado de vibrações: Mantém características significativas de absorção apesar das alterações estruturais

- Vida útil à fadiga melhorada: Suporta melhor cargas cíclicas que o ferro cinzento em produções prolongadas

Desvantagens dos Conjuntos de Matrizes de Ferro Dúctil

- Mais caro que o ferro cinzento: Custos mais altos de material e processamento aumentam o investimento inicial

- Menor amortecimento que o ferro cinzento: A estrutura nodular sacrifica parte da absorção de vibração em troca de ganhos de resistência

- Requer tratamento térmico mais preciso: A obtenção de propriedades ótimas exige um controle metalúrgico cuidadoso durante a produção

- Disponibilidade limitada: Menos fundições especializadas em peças de ferro dúctil de precisão em comparação com o ferro cinzento

Aplicações Ideais para Conjuntos de Matrizes de Ferro Dúctil

Quando o ferro dúctil faz mais sentido para a sua operação? Considere este material quando a sua aplicação de estampagem envolver:

- Conjuntos de matrizes de duas colunas para conformação: Aplicações onde as forças de conformação exigem resistência além da capacidade do ferro fundido cinzento

- Produção de médio volume: Ciclos entre 100.000 e 500.000 por ano que se beneficiam de propriedades equilibradas

- Carregamento moderado de choque: Operações com eventos ocasionais de impacto que poderiam causar fratura no ferro fundido cinzento

- Operações de embutimento: Embutimentos profundos e formas complexas onde a carga sustentada predomina sobre choques súbitos

- Matrizes progressivas com estações de conformação: Ferramentais que combinam corte e conformação, onde diferentes estações enfrentam condições distintas de carregamento

A diferença entre ferro fundido e aço fundido passa a ser menos uma questão de escolher um ou outro, e mais reconhecer que o ferro fundido nodular oferece um caminho legítimo como terceira opção. Para operações situadas entre o amortecimento do ferro cinzento e a tenacidade do aço, o ferro SG oferece uma solução equilibrada que merece séria consideração.

É claro, algumas aplicações não exigem amortecimento nem desempenho balanceado — elas exigem acima de tudo resistência máxima ao desgaste. É aí que entram os conjuntos de matrizes em aço-ferramenta, que têm preços premium pela extrema durabilidade.

Conjuntos de Matrizes em Aço-Ferramenta para Máxima Resistência ao Desgaste

Algumas aplicações de estampagem submetem as ferramentas a esforços que materiais comuns simplesmente não suportam. Quando você está estampando aços de alta resistência abrasivos, mantendo tolerâncias medidas em mícrons, ou realizando produções na casa das dezenas de milhões de peças — os materiais padrão para conjuntos de matrizes atingem seus limites. É nesse momento que os conjuntos de matrizes em aço-ferramenta justificam seu custo elevado.

Na disputa entre aço e ferro fundido, o aço-ferramenta representa o extremo do espectro em dureza e resistência ao desgaste. Qual é mais forte, ferro ou aço? Quando se trata de resistir à abrasão causada por materiais avançados, o aço-ferramenta vence de forma decisiva. Vamos analisar quando investir nesse material premium faz sentido do ponto de vista econômico.

Conjuntos de Matrizes em Aço-Ferramenta para Aplicações com Alto Desgaste

Imagine estampar painéis automotivos em aço avançado de alta resistência—materiais com resistência à tração superior a 1.000 MPa que rapidamente desgastariam ferramentas convencionais. Ou imagine uma produção planejada para 10 milhões de peças, onde cada milésimo de polegada é importante. Esses cenários exigem materiais para conjuntos de matrizes projetados para suportar condições severas.

O aço-ferramenta conquista sua reputação por meio de uma metalurgia cuidadosamente controlada. Diferentemente dos aços carbono padrão, os aços-ferramenta contêm ligas precisamente balanceadas—cromo, molibdênio, vanádio e tungstênio—que formam estruturas de carbonetos extremamente duros dentro da matriz do aço. Esses carbonetos resistem ao desgaste abrasivo muito melhor do que qualquer coisa oferecida pela família de ferro fundido.

A comparação entre a resistência do ferro e do aço torna-se particularmente relevante ao discutir mecanismos de desgaste. Embora a estrutura de grafite do ferro fundido seja excelente na absorção de vibrações, essas mesmas inclusões de grafite criam zonas mais macias que materiais abrasivos atacam. O aço-ferramenta apresenta uma superfície uniformemente dura, que resiste à remoção de material ciclo após ciclo.

A flexibilidade no tratamento térmico representa outra vantagem importante. É possível especificar componentes de matrizes em aço-ferramenta com diferentes níveis de dureza, dependendo de sua função. Superfícies sujeitas a desgaste podem atingir 60-62 HRC, enquanto áreas que exigem tenacidade permanecem em 50-54 HRC. Essa abordagem personalizada otimiza o desempenho em todo o conjunto de matrizes.

A Escolha Premium para Estampagem de Materiais Abrasivos

Quando o custo significativamente mais alto do aço-ferramenta realmente compensa? Considere estes cenários específicos em que as diferenças de resistência entre aço e ferro se traduzem em vantagens reais de produção:

Estampagem de materiais abrasivos: Aços avançados de alta resistência, aços inoxidáveis e materiais com camadas de oxidação ou revestimentos superficiais aceleram o desgaste de ferramentas convencionais. A estrutura rica em carbonetos do aço-ferramenta resiste a essa abrasão, prolongando significativamente a vida útil das matrizes em comparação com alternativas mais macias.

Tolerâncias extremamente rigorosas: Quando suas exigências dimensionais não permitem margem zero para deriva induzida pelo desgaste, o aço-ferramenta mantém bordas de corte e superfícies de conformação ao longo de volumes de produção que degradariam outros materiais. Componentes aeroespaciais frequentemente se enquadram nesta categoria.

Longevidade do conjunto de matriz como prioridade: Algumas aplicações justificam o investimento máximo inicial para minimizar trocas e intervenções de manutenção. Quando interrupções na produção custam mais do que os prêmios no custo das ferramentas, o uso de aço-ferramenta faz sentido econômico.

Para as aplicações mais exigentes, alguns fabricantes especificam insertos de carboneto de tungstênio em pontos críticos de desgaste. Embora ainda mais caro que o aço-ferramenta, o carboneto de tungstênio oferece resistência ao desgaste próxima à do diamante — prolongando a vida da matriz em aplicações onde o aço-ferramenta sozinho não resistiria.

Vantagens dos Conjuntos de Matrizes de Aço-Ferramenta

- Resistência excepcional ao desgaste: As ligas formadoras de carboneto criam superfícies que resistem à abrasão provocada pelos materiais mais exigentes

- Mantém a precisão ao longo de milhões de ciclos: Estabilidade dimensional durante longas corridas de produção que desgastariam materiais mais macios

- Tratável termicamente para dureza específica: Propriedades personalizáveis permitem a otimização para diferentes componentes e aplicações das matrizes

- Excelente retenção de borda: Componentes de corte e perfuração permanecem afiados por muito mais tempo do que as alternativas padrão em aço

- Padrões previsíveis de desgaste: Dureza uniforme significa desgaste consistente e controlável, em vez de falhas inesperadas

Desvantagens dos Conjuntos de Matrizes de Aço-Ferramenta

- Custo mais alto do material: Ligas premium e tratamento térmico especializado aumentam significativamente o investimento inicial

- Mais difícil de usinar: A alta dureza exige ferramentas de corte especializadas, velocidades mais baixas e maior expertise em usinagem

- Menor amortecimento de vibrações que o ferro fundido: Estrutura densa e uniforme transmite, em vez de absorver, cargas de choque

- Complexidade de reparo: A soldagem e modificação exigem procedimentos especializados para manter a integridade metalúrgica

- Tempos de Entrega Mais Longos: Materiais e processos especializados prolongam os prazos de produção em comparação com opções convencionais

Aplicações Ideais para Conjuntos de Matrizes em Aço-Ferramenta

O preço premium do aço-ferramenta significa que você deve reservá-lo para aplicações nas quais suas propriedades únicas geram retornos mensuráveis. Considere conjuntos de matrizes em aço-ferramenta quando sua operação envolver:

- Matrizes de corte de precisão: Aplicações onde a nitidez da borda de corte impacta diretamente na qualidade da peça e na formação de rebarbas

- Estampagem de Aços de Alta Resistência: Materiais automotivos avançados que desgastam rapidamente ferramentas convencionais

- Produção de componentes aeroespaciais: Peças onde as especificações de tolerância e rastreabilidade de materiais justificam o uso de ferramentas premium

- Produção em volume ultra-elevado: Execuções que excedem 5 a 10 milhões de ciclos, onde a durabilidade da matriz se torna o fator de custo predominante

- Estampagem de materiais abrasivos: Materiais revestidos, aços inoxidáveis ou peças com carepa que aceleram o desgaste

A pergunta sobre o que é mais forte, ferro ou aço, encontra sua resposta mais clara nas aplicações de aço-ferramenta. Embora o ferro fundido ofereça amortecimento superior e o ferro cinzento se destaque na absorção de vibrações, nada supera o aço-ferramenta adequadamente tratado termicamente em resistência à abrasão que destrói outros materiais.

É claro que nem toda operação necessita — ou pode justificar — o preço premium do aço-ferramenta. Para trabalhos de prototipagem e pequenas séries de produção, uma abordagem mais econômica frequentemente faz mais sentido comercialmente. É aí que entram os conjuntos de matrizes em aço doce.

Conjuntos de Matrizes em Aço Doce para Operações com Restrições Orçamentárias

E se você estiver desenvolvendo uma nova peça e precisar de ferramentas rapidamente—sem comprometer um capital significativo antes de validar o projeto? Ou talvez esteja executando um pequeno lote de produção que não justifique materiais premium? É aí que os conjuntos de matrizes em aço-mole conquistam seu lugar na discussão entre ferro fundido e conjuntos de matrizes de aço.

O aço-mole não superará o ferro cinzento em amortecimento nem igualará a resistência ao desgaste do aço-ferramenta. Mas oferece algo igualmente valioso para as aplicações certas: acessibilidade. Quando restrições orçamentárias orientam as decisões e a flexibilidade importa mais do que a durabilidade, o aço-mole oferece um caminho prático adiante.

Conjuntos de Matrizes em Aço-Mole para Prototipagem e Pequenas Séries

Compreender a diferença entre aço e ferro fundido torna-se especialmente relevante durante as fases de desenvolvimento de produtos. Você está iterando projetos, testando conceitos e refinando geometrias. Investir em materiais premium para conjuntos de matrizes nesta fase geralmente não faz muito sentido — você pode modificar ou descartar a ferramenta após apenas algumas centenas de peças.

O aço carbono se destaca aqui porque é rapidamente usinado e facilmente modificado. Precisa realocar um pino-guia? Só preencher o furo existente com solda e fazer um novo furo. Descobriu que sua geometria de conformação precisa ser ajustada? O aço carbono aceita modificações que seriam impraticáveis ou impossíveis com aço-ferramenta temperado ou ferro fundido frágil.

A pergunta sobre qual é mais forte, ferro ou aço, perde o foco no contexto de aplicações prototípicas. A resistência tem menos importância quando se produz dezenas ou centenas de peças, e não milhões. O que importa é colocar ferramentas funcionais na prensa rapidamente, para validar projetos e avançar.

O ferro fundido é aço? Não — são materiais fundamentalmente diferentes. Mas para aplicações de pequena produção, o aço doce oferece desempenho adequado a uma fração do custo. Você está trocando durabilidade por acessibilidade, e essa compensação faz todo sentido quando as ferramentas não serão usadas em produção prolongada.

Quando Restrições Orçamentárias Tornam o Aço Doce a Escolha Inteligente

Toda operação de fabricação enfrenta limitações de recursos. O capital investido em conjuntos de matrizes premium não pode financiar outras melhorias. Os conjuntos de matrizes em aço doce liberam orçamento para aplicações nas quais materiais premium realmente geram retorno.

Considere lotes de produção com menos de 50.000 peças. Nesses volumes, a resistência superior ao desgaste do aço-ferramenta ou os benefícios de amortecimento do ferro fundido raramente justificam seus custos mais altos. O conjunto de matriz provavelmente se tornará obsoleto devido a mudanças de projeto antes mesmo de se desgastar com a produção.

A comparação entre ferro fundido e aço revela outra consideração prática: prazo de entrega. Conjuntos de matrizes em aço-mole são enviados mais rapidamente porque o material está prontamente disponível e pode ser usinado sem ferramentas especializadas ou tratamento térmico. Quando as janelas de mercado exigem resposta rápida, o aço-mole permite que você comece a produzir enquanto os concorrentes aguardam materiais premium.

Vantagens dos Conjuntos de Matrizes em Aço-Mole

- Menor custo inicial: Despesas com material e usinagem são significativamente menores que as alternativas em ferro fundido ou aço-ferramenta

- Prontamente disponível: Classes padrão de material em estoque em todos os fornecedores de aço, eliminando atrasos na aquisição

- Fácil de usinar e modificar: Ferramentas convencionais e práticas padrão da oficina realizam todas as operações de fabricação

- Soldável e reparável: Modificações e reparos utilizam procedimentos simples de soldagem, sem processos especiais

- Menores prazos de entrega: Nenhuma fundição ou tratamento térmico especializado prolonga seu cronograma de produção

Desvantagens dos Conjuntos de Matrizes em Aço Doce

- Desgaste mais rápido: A menor dureza faz com que as superfícies guia e áreas de montagem se deteriorem mais rapidamente durante os ciclos de produção

- Menor estabilidade dimensional: O material pode se deslocar ou distorcer sob cargas repetidas, afetando o alinhamento ao longo do tempo

- Requer substituição mais frequente: Vida útil mais curta significa custos mais altos a longo prazo para aplicações de produção prolongada

- Baixa amortecimento de vibrações: Transmite cargas de impacto diretamente através do conjunto de matriz para a prensa e peças

- Opções limitadas de tratamento térmico: Não é possível atingir os níveis de dureza que prolongam a vida em aplicações exigentes

Aplicações ideais para conjuntos de matrizes em aço doce

O aço doce é indicado quando as circunstâncias favorecem velocidade e flexibilidade em vez de desempenho máximo. Considere este material quando sua situação envolver:

- Conjuntos de matrizes de protótipo: Ferramentas iniciais para validação de projeto antes de optar por materiais adequados à produção

- Pequenas séries de produção: Lotes com menos de 50.000 peças, onde o custo da ferramenta domina a economia total por peça

- Mudanças frequentes de projeto: Produtos ainda em evolução, nos quais modificações na ferramenta ocorrem regularmente

- Operações Secundárias: Ferramentas auxiliares para operações que não justificam investimento premium

- Treinamento e configuração: Conjuntos de matrizes para treinamento de operadores ou desenvolvimento de processos onde a qualidade da produção não é crítica

A diferença entre ferro fundido e aço torna-se mais evidente em produções prolongadas. Para aplicações de curto prazo, o aço macio oferece desempenho aceitável a preços acessíveis. O importante é adequar a escolha do material aos requisitos da aplicação — evitando superdimensionar ferramentas para trabalhos que não exigem soluções premium.

Com todas as opções de materiais para conjuntos de matrizes agora avaliadas individualmente, como sintetizar essas informações em decisões claras para suas aplicações específicas? A próxima seção reúne tudo em uma matriz comparativa abrangente, projetada para consulta rápida.

Matriz Comparativa Completa de Materiais para Conjuntos de Matrizes

Você explorou as vantagens e limitações de cada material individualmente. Agora surge a questão prática: qual deles realmente se adequa à sua operação? Em vez de obrigá-lo a alternar entre seções, esta comparação consolida tudo em formatos prontos para decisão, que você pode consultar sempre que surgirem dúvidas sobre a seleção de materiais.

Entender qual é a diferença entre ferro fundido e aço — e mais especificamente, qual é a diferença entre ferro fundido e aço fundido — torna-se simples quando você vê as opções lado a lado. Vamos simplificar a complexidade com uma comparação direta.

Comparação Lado a Lado do Desempenho em Todos os Materiais

Esta tabela apresenta as características essenciais de desempenho que determinam qual material é mais adequado para sua aplicação de estampagem. Observe como a diferença entre ferro fundido e aço se manifesta em múltiplas dimensões — não apenas resistência, mas também amortecimento, custo e configurações ideais.

| Tipo de Material | Redução de Vibração | Resistência ao desgaste | Faixa de Preço | Melhor Configuração de Conjunto de Matriz | Volume de Produção Ideal |

|---|---|---|---|---|---|

| Aço de Precisão | Baixa | Alto | $$-$$$ | Dois postes, poste traseiro para matrizes progressivas | 100K-5M+ ciclos |

| Ferro Fundido Cinza | Excelente | Moderado | $$ | Quatro colunas para punção, aplicações com sapatas de matriz grandes | 500K+ ciclos |

| Ferro Dúctil | Boa | Moderado-Alto | $$-$$$ | Duas colunas para operações de conformação | 100K-500K ciclos |

| Aço Ferramenta | Baixa | Excelente | $$$$ | Punção de precisão, qualquer configuração | 5M+ ciclos |

| Aço macio | Baixa | Baixa | $ | Qualquer configuração para pequenas séries | Abaixo de 50K ciclos |

Os componentes da placa da matriz e da sapata da matriz em cada configuração interagem de forma diferente dependendo da escolha do material. Sapatas de matriz em ferro cinzento são excelentes em absorver o choque repetitivo da punção, enquanto placas de matriz em aço de precisão mantêm as relações dimensionais exigidas pelas matrizes progressivas.

Escolha do Material do Conjunto de Matrizes de Acordo com a Sua Operação Específica

Qual é mais resistente, aço ou ferro? Isso depende inteiramente do que significa resistência para a sua aplicação. Resistência à tração favorece o aço. Absorção de vibrações favorece o ferro fundido. A verdadeira questão não é qual material é universalmente melhor — e sim qual resolve o seu problema específico.

Use esta estrutura de decisão para associar materiais às operações:

- Escolha o ferro fundido cinzento se: A sua operação prioriza amortecimento de vibrações, você está executando corte em alto volume superior a 500.000 ciclos anuais, necessita estabilidade térmica para sapatas de matriz grandes ou a qualidade do acabamento superficial depende da minimização de choques transmitidos.

- Escolha o aço de precisão se: A sua aplicação exige certificação IATF 16949, você está produzindo componentes automotivos complexos com tolerâncias rigorosas, necessita suporte técnico e validação por simulação CAE ou suas matrizes progressivas exigem consistência dimensional absoluta entre estações.

- Escolha o ferro fundido nodular se: Suas operações de conformação exigem mais resistência do que o ferro fundido cinzento oferece, você está trabalhando com volumes médios entre 100.000 e 500.000 ciclos, sua aplicação envolve cargas ocasionais de choque que poderiam causar fratura no ferro fundido cinzento, ou você precisa de características equilibradas de amortecimento e resistência.

- Escolha aço-ferramenta se: Você está estampando materiais abrasivos de alta resistência, as tolerâncias devem ser mantidas ao longo de dezenas de milhões de ciclos, a resistência ao desgaste justifica o investimento premium, ou você está produzindo componentes aeroespaciais com requisitos rigorosos.

- Escolha aço de baixo teor de carbono se: Você está prototipando projetos antes de investir em ferramental de produção, as batidas de produção ficam abaixo de 50.000 peças, restrições orçamentárias são mais importantes do que preocupações com durabilidade, ou você precisa de tempos de entrega curtos e flexibilidade para modificações.

Correlacionando Materiais com Operações de Estampagem

Além dos volumes de produção, o tipo de operação de estampagem influencia a seleção do material. Veja como diferentes operações se alinham com as escolhas de material:

Operações de corte (blanking): O cisalhamento súbito e o choque da separação do material exigem um excelente amortecimento de vibrações. O ferro fundido cinzento domina neste caso, com sua estrutura em forma de lascas de grafite absorvendo energia que, de outra forma, seria transferida para a sua prensa e peças. Para volumes extremos ou materiais abrasivos, componentes de matriz em aço-ferramenta nas bordas de corte prolongam a vida útil.

Operações de Moldagem: Rebaixos, dobras e formas impõem cargas sustentadas ao invés de choques repentinos. A combinação de resistência e amortecimento moderado do ferro dúctil torna-o adequado para essas aplicações. O aço de precisão é indicado para formas automotivas complexas onde a exatidão dimensional é mais importante que o controle de vibração.

Operações de embutimento: Rebaixos profundos submetem os conjuntos de matrizes a esforços diferentes dos de corte — o material flui sob pressão contínua ao invés de se separar subitamente. O ferro dúctil suporta essas forças sustentadas, mantendo ainda algum benefício de amortecimento. O aço de precisão destaca-se quando a profundidade do rebaixo e as tolerâncias de espessura da parede determinam os requisitos de qualidade.

Matrizes Progressivas: A ferramenta de múltiplas estações combina corte, perfuração e conformação em um único conjunto de matrizes. Esse perfil de carga mista geralmente favorece o aço de precisão para a estrutura da placa da matriz — mantendo o alinhamento das estações — enquanto estações individuais podem incorporar materiais diferentes com base em suas funções específicas.

A escolha correta do material equilibra os requisitos técnicos da sua operação com as realidades econômicas. Materiais premium trazem benefícios em aplicações exigentes, mas desperdiçam recursos quando soluções mais simples são suficientes. Combine o material com a finalidade, e suas matrizes oferecerão o desempenho exigido pela sua produção.

Recomendações Finais para a Sua Aplicação de Estampagem

Você analisou as propriedades técnicas, avaliou os compromissos e comparou materiais em todas as dimensões críticas. Agora chegou o momento mais importante: transformar esse conhecimento em decisões que melhorem sua operação de estampagem. Para que tipo de aplicação o material de aço fundido é mais adequado? Quando o ferro cinzento justifica o seu investimento? Como você utiliza um processo de seleção de jogo de matrizes que consistentemente entregue resultados?

As respostas dependem do seu cenário de fabricação específico. Vamos sintetizar tudo em recomendações acionáveis que você pode aplicar imediatamente.

Seu Quadro de Decisão para Material de Jogo de Matrizes

Após avaliar jogos de matrizes de ferro fundido versus aço em cinco dimensões de desempenho, surgem padrões claros para diferentes contextos de fabricação. Veja como associar sua operação à escolha de material ideal:

Para trabalhos em montadoras automotivas que exigem certificação e precisão: Conjuntos de matrizes de aço de precisão com suporte de engenharia representam o melhor caminho a seguir. A combinação da certificação IATF 16949, respaldo de simulação CAE e consistência dimensional ao longo de milhões de ciclos atende a tudo o que os fabricantes automotivos exigem. Quando seu cliente auditar seus fornecedores de ferramentas e esperar sistemas de qualidade documentados, as soluções de aço de precisão provenientes de parceiros certificados oferecem tanto o desempenho quanto a documentação necessária.

Compreender como utilizar eficazmente os materiais de conjuntos de matrizes significa reconhecer que as aplicações automotivas não permitem compromissos nos sistemas de qualidade. Seus clientes de primeiro nível esperam rastreabilidade, processos validados e suporte de engenharia quando surgem problemas.

Para operações de corte em alto volume: A ferro fundido cinzento continua sendo a escolha principal quando o amortecimento de vibrações determina os resultados de qualidade. Operações que excedem 500.000 ciclos anuais se beneficiam da excepcional absorção de choque, estabilidade térmica e propriedades autolubrificantes do ferro fundido cinzento. A estrutura de flocos de grafite do material faz algo que o aço simplesmente não consegue: converte energia mecânica em calor, em vez de transmitir vibrações para suas peças e prensa.

Por que o ferro fundido é melhor para corte? Porque o cisalhamento súbito e o choque da separação do material criam exatamente o tipo de impacto repetitivo que o ferro fundido cinzento absorve com maior eficácia. Isso não é teórico — é por isso que engenheiros de estampagem experientes especificam consistentemente ferro fundido cinzento para suas aplicações de corte mais exigentes.

Para aplicações de conformação equilibrada: O ferro fundido nodular preenche a lacuna quando a sua operação necessita de maior tenacidade do que a fornecida pelo ferro fundido cinzento, mas ainda valoriza o amortecimento que o aço não possui. Produção em volume médio entre 100.000 e 500.000 ciclos, operações de conformação com cargas sustentadas e aplicações com eventos ocasionais de choque favorecem o perfil equilibrado de propriedades do ferro fundido nodular.

Para resistência extrema ao desgaste: O aço-ferramenta justifica seu custo elevado quando você está estampando materiais de alta resistência abrasivos ou visando produções na casa das dezenas de milhões de peças. O que é o aço fundido comparado ao aço-ferramenta nessas aplicações? O aço fundido oferece boas propriedades gerais, mas a estrutura rica em carbonetos do aço-ferramenta resiste ao desgaste abrasivo em níveis que outros materiais não conseguem igualar.

Para prototipagem e pequenas séries: O aço doce oferece acessibilidade quando o orçamento e o prazo são mais importantes do que a longevidade. Reserve investimentos em materiais premium para as ferramentas de produção — use o aço doce para validar projetos rapidamente e de forma econômica.

O material certo para o conjunto de matrizes não é a opção mais resistente ou mais cara — é aquele que atende aos seus requisitos específicos de aplicação, proporcionando o melhor valor total ao longo do ciclo de produção.

Próximos Passos para Otimizar suas Ferramentas de Estampagem

A seleção de material representa apenas um elemento da otimização do conjunto de matrizes. O parceiro de engenharia certo pode maximizar o desempenho independentemente do material escolhido. Veja como avançar de forma eficaz:

Analise suas aplicações atuais: Revise seus conjuntos de matrizes existentes com base na estrutura de decisão acima. Você está usando materiais premium onde o aço comum seria suficiente? Está utilizando ferro cinzento em aplicações que exigem aço de precisão? Identificar essas incompatibilidades cria oportunidades imediatas de otimização.

Quantifique seus requisitos: Documente volumes de produção, especificações de tolerância, tipos de materiais estampados e taxas de rejeição de qualidade. Esses detalhes permitem uma seleção de material fundamentada, em vez de suposições.

Engaje suporte técnico qualificado: Aplicações complexas de estampagem se beneficiam de parceiros que entendem tanto a ciência dos materiais quanto o projeto prático de matrizes. A simulação CAE, a correta especificação de materiais e a experiência em fabricação se combinam para fornecer ferramentas que funcionam desde a primeira batida.

Para fabricantes que priorizam soluções em aço de precisão com apoio completo de engenharia, As capacidades de matrizes para estampagem automotiva da Shaoyi demonstram o que é possível quando simulação avançada encontra sistemas de qualidade certificados. A taxa de aprovação à primeira de 93% e a prototipagem rápida em apenas 5 dias mostram como o parceiro certo acelera a produção em vez de causar atrasos. Quando sua aplicação exige certificação IATF 16949 e expertise em engenharia, trabalhar com especialistas que oferecem ambos faz a diferença entre ferramentas que apresentam problemas e ferramentas que desempenham bem.

Planeje para todo o ciclo de vida: O custo inicial do material revela apenas parte da história. Considere os requisitos de manutenção, os intervalos esperados de substituição e o impacto na produção decorrente de quaisquer problemas de qualidade. O custo total de propriedade muitas vezes favorece materiais premium em aplicações exigentes — mas somente quando essas aplicações realmente exigem desempenho superior.

A decisão entre conjuntos de matrizes de ferro fundido ou aço resume-se à avaliação honesta do que sua operação realmente exige. Combine as propriedades do material com as demandas da aplicação, associe-se a um suporte de engenharia qualificado e suas ferramentas de estampagem proporcionarão o desempenho consistente do qual sua produção depende.

Perguntas frequentes sobre conjuntos de matrizes de ferro fundido versus aço

1. Qual é melhor, ferro fundido ou aço, para conjuntos de matrizes?

Nenhum é universalmente melhor—a escolha ideal depende da sua aplicação. O ferro fundido cinzento se destaca em operações de corte em alta produção devido ao seu excelente amortecimento de vibrações proporcionado pela estrutura de grafita em forma de lamelas. Conjuntos de matrizes em aço, especialmente o aço de precisão com suporte de simulação CAE, são preferidos para estampagem automotiva que exige tolerâncias rigorosas e certificação IATF 16949. Para operações de conformação que necessitam de equilíbrio entre resistência e amortecimento, o ferro fundido nodular combina os benefícios dos dois materiais. Escolha o material adequado conforme o volume de produção, requisitos de tolerância e condições de carga de choque.

2. Qual é uma desvantagem dos conjuntos de matrizes em ferro fundido?

A principal desvantagem dos conjuntos de matrizes de ferro fundido cinzento é a fragilidade sob cargas de choque súbitas. Embora a estrutura de grafita em flocos ofereça um excelente amortecimento de vibrações durante o funcionamento normal, ela cria pontos de concentração de tensão que podem causar rachaduras ou fraturas sob impactos inesperados. Os conjuntos de matrizes de ferro fundido também são significativamente mais pesados do que as alternativas em aço, exigindo equipamentos de manuseio mais robustos. Além disso, o ferro cinzento possui resistência à tração limitada em comparação com o aço, restringindo seu uso em aplicações com altas cargas máximas de conformação.

3. Qual é a diferença entre conjuntos de matrizes de ferro fundido e aço fundido?

Conjuntos de matrizes de ferro fundido contêm estruturas de grafite que absorvem vibrações e proporcionam propriedades autolubrificantes, tornando-os ideais para corte em grande volume. Conjuntos de matrizes de aço fundido oferecem maior resistência à tração e melhor resistência ao impacto, permitindo que se dobrem sob sobrecarga em vez de fraturar. O aço mantém tolerâncias dimensionais mais rigorosas sob cargas sustentadas, enquanto o ferro fundido oferece estabilidade térmica superior. Matrizes de aço são mais fáceis de modificar e soldar, enquanto o ferro fundido usina excepcionalmente bem devido ao seu conteúdo de grafite, que atua como lubrificante natural.

4. Quando devo escolher conjuntos de matrizes de aço ferramenta em vez de ferro fundido?

Escolha conjuntos de matrizes em aço-ferramenta ao estampar materiais abrasivos de alta resistência, manter tolerâncias em nível de mícron ao longo de dezenas de milhões de ciclos ou produzir componentes aeroespaciais com requisitos rigorosos. A estrutura rica em carbonetos do aço-ferramenta resiste ao desgaste abrasivo muito melhor do que as inclusões mais moles de grafite do ferro fundido. Embora o aço-ferramenta custe significativamente mais e ofereça menor amortecimento de vibrações, ele justifica o investimento quando a resistência ao desgaste e a retenção de precisão são fundamentais — especialmente para painéis automotivos em aço avançado de alta resistência ou lotes de produção superiores a 5-10 milhões de ciclos.

5. Como escolho o material certo para o conjunto de matrizes de acordo com meu volume de produção?

Para trabalhos de protótipo e corridas com menos de 50.000 peças, o aço doce oferece a solução mais econômica, com tempos de entrega rápidos e fácil modificação. Volumes médios entre 100.000 e 500.000 ciclos são adequados às propriedades equilibradas de resistência e amortecimento do ferro fundido nodular. O recorte em alto volume, excedendo 500.000 ciclos anuais, beneficia-se da superior absorção de vibrações do ferro fundido cinzento. O aço de precisão com suporte de engenharia atende à produção automotiva OEM que exige certificação e tolerâncias rigorosas. Para volumes ultra-altos acima de 5 milhões de ciclos de estampagem de materiais abrasivos, a resistência excepcional ao desgaste do aço-ferramenta proporciona o melhor valor total.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —