Principais Benefícios do Alumínio em Sistemas de Suspensão Automotiva

RESUMO

O principal benefício do uso de alumínio nos sistemas de suspensão automotiva é a redução significativa de peso. Isso resulta diretamente em maior eficiência de combustível, melhor dirigibilidade do veículo e aceleração mais rápida. Além disso, o alumínio oferece resistência à corrosão superior em comparação com o aço e possui uma alta relação resistência-peso, tornando-o um material durável, seguro e de alto desempenho para veículos modernos.

A Vantagem Principal: Redução Significativa de Peso

O motivo mais influente para as montadoras terem adotado cada vez mais o alumínio em componentes de suspensão é o seu grande potencial de redução de peso. O alumínio tem aproximadamente um terço da densidade do aço tradicional, o que significa que, para a mesma peça, a versão em alumínio pode ser significativamente mais leve sem comprometer sua função exigida. Essa propriedade fundamental é o catalisador para uma série de benefícios em desempenho e eficiência que redefinem a forma como um veículo moderno opera.

Essa redução na massa total do veículo se traduz diretamente em uma melhoria na eficiência energética. Para veículos com motor de combustão interna (ICE), um chassis mais leve exige menos energia para acelerar e manter a velocidade, resultando em melhor economia de combustível e menores emissões. O mesmo princípio se aplica, talvez até com maior relevância, aos veículos elétricos a bateria (BEVs). Conforme observado em pesquisas destacadas por especialistas da Brunel University London , reduzindo o peso de um BEV, melhora o seu alcance, um fator chave para a adoção pelo consumidor. Os veículos mais leves simplesmente vão mais longe com uma única carga.

Além disso, os benefícios da leveza vão além das partes iniciais. Este conceito, conhecido como "economia secundária", significa que uma carroceria e suspensão mais leves permitem que os engenheiros usem componentes de suporte menores e mais leves. Por exemplo, um veículo com uma suspensão mais leve não precisa de freios tão grandes ou poderosos para alcançar o mesmo desempenho de travagem. Isto cria um ciclo virtuoso de redução de peso em todo o projeto do veículo, aumentando os ganhos de eficiência.

Dinâmica do veículo melhorada: manejo e desempenho superiores

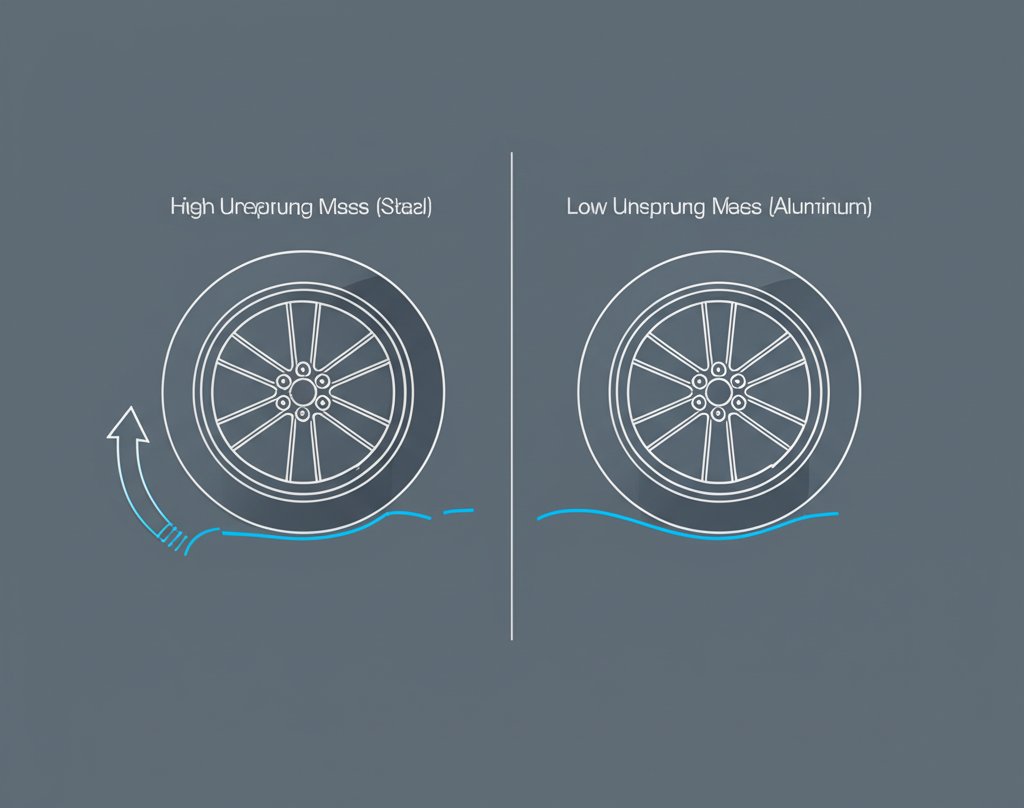

Além da eficiência, o uso de alumínio nos sistemas de suspensão melhora fundamentalmente a sensação e a resposta do carro na estrada. Isto deve-se em grande parte à redução de uma métrica crítica de engenharia: massa não suspensa - Não. A massa dos elementos não suportados pelas molas da suspensão, incluindo as rodas, os pneus, os travões e os braços da suspensão, é a massa total dos componentes não suportados pelas molas da suspensão. Quanto mais leve for esta massa, melhor a suspensão pode realizar o seu trabalho.

Quando um veículo com uma suspensão pesada, feita de aço, bate em um solavanco, a inércia desse peso empurra o pneu para baixo com força e é mais lento para voltar, potencialmente perdendo contato com a estrada por uma fração de segundo. Uma suspensão de alumínio, sendo muito mais leve, permite que a roda siga os contornos da estrada mais de perto e reage mais rapidamente a imperfeições. Isto resulta em vários benefícios tangíveis para o condutor:

- Manuseio e aderência melhorados: Os componentes mais leves permitem que os pneus mantenham um contato mais consistente com o pavimento, levando a uma melhor tração durante as curvas e aceleração.

- Conforto de condução melhorado: A suspensão pode absorver choques e vibrações de forma mais eficaz, impedindo que sejam transferidos para a cabine e criando uma condução mais suave e confortável.

- Melhor desempenho de travagem: O peso reduzido dos pneus não arrancados ajuda a manter os pneus em posição durante a travagem, melhorando a estabilidade e reduzindo as distâncias de travagem.

Além disso, as ligas de alumínio possuem excelentes capacidades de absorção de choques. Como foi detalhado numa análise sobre AZoM , esta propriedade permite que os engenheiros projetem componentes que possam dissipar efetivamente as forças de impacto durante uma colisão, aumentando a segurança geral do veículo.

Construído para durar: Durabilidade e resistência à corrosão

Uma das vantagens mais significativas a longo prazo do alumínio é a sua resistência inerente à corrosão. O aço, quando seus revestimentos protetores são comprometidos por fragmentos de rocha ou arranhões, é altamente suscetível à ferrugem, especialmente em regiões com invernos severos, onde as estradas são tratadas com sal. Essa corrosão pode enfraquecer os componentes estruturais ao longo do tempo, levando a reparos dispendiosos e preocupações de segurança.

O alumínio, por outro lado, protege-se naturalmente. Quando exposto ao oxigênio, sua superfície forma instantaneamente uma camada fina, dura e transparente de óxido de alumínio. Esta camada passiva atua como um poderoso escudo, impedindo que a umidade e os elementos corrosivos cheguem ao metal por baixo. Mesmo que a superfície seja arranhada, uma nova camada protetora se forma imediatamente. Esta propriedade de auto-reparação torna o alumínio um material ideal para componentes como corpos de choque e braços de controle que estão constantemente expostos aos elementos.

Como explicaram os especialistas da Choques de condução , esta resistência à corrosão garante que os componentes da suspensão mantenham a sua integridade estrutural e aparência durante anos, mesmo em condições off-road exigentes. Esta durabilidade traduz-se numa vida útil mais longa, em necessidades de manutenção reduzidas e numa maior tranquilidade para o proprietário do veículo.

A perspectiva da engenharia: relação força-peso e ligas modernas

Um equívoco comum é que o alumínio não é tão forte quanto o aço. Embora o aço possa ter uma resistência absoluta mais elevada, a métrica mais crítica para a engenharia automotiva é a resistência ao relação de Força-Peso - Não. Neste domínio, as modernas ligas de alumínio são muito superiores. De acordo com a análise da indústria Alumínio unido , o alumínio pode oferecer uma relação resistência/peso que é 50-70% melhor do que o aço. Isto significa que os engenheiros podem projetar peças de alumínio que forneçam o mesmo desempenho estrutural que suas contrapartes de aço, mas com uma fração do material e peso.

Esta elevada relação força/peso é crucial para peças críticas para a segurança, como os joelhos da suspensão e os braços de comando, que devem suportar forças imensas durante a condução. As ligas avançadas foram desenvolvidas especificamente para a indústria automotiva para fornecer a força necessária, resistência à fadiga e durabilidade. Estes não são os mesmos materiais de alumínio macio encontrados nas latas de bebidas; são materiais sofisticados projetados para desempenho extremo.

O processo de fabrico destes componentes também evoluiu significativamente. Técnicas avançadas como a fundição a óleo sob alta pressão e extrusões personalizadas permitem a criação de componentes complexos e de uma única peça que são fortes e leves. Para projetos automotivos que exigem tanta precisão, é benéfico fazer parceria com um fabricante especializado. Por exemplo, Shaoyi Metal Technology fornece um serviço abrangente, desde a prototipagem rápida até a produção em grande escala sob um rigoroso sistema de qualidade certificado IATF 16949 e fornece peças de alumínio altamente personalizadas adaptadas às especificações de engenharia exatas.

Outra propriedade chave do alumínio é a sua condutividade térmica superior, dissipando calor cerca de cinco vezes mais rápido que o aço. Isto é particularmente benéfico para componentes como amortecedores, onde a dissipação de calor eficiente evita a degradação do desempenho, ou "desvanecimento de choque", durante uma condução prolongada e agressiva.

Perguntas Frequentes

1. a) A Comissão Quais são os principais prós e contras do alumínio nos carros?

Os principais benefícios são seu baixo peso, excelente relação força-peso, resistência à corrosão superior e alta reciclagem. Estes fatores contribuem para uma melhor eficiência de combustível, melhor manuseio e durabilidade a longo prazo. A principal desvantagem é tipicamente o seu maior custo de material em comparação com o aço, embora isto possa ser compensado por eficiências de fabrico e poupanças de peso secundário.

2. A sua família. Os braços de controlo de alumínio são melhores do que os de aço?

Sim, para aplicações de desempenho, os braços de controlo de alumínio são geralmente considerados melhores. Reduzem significativamente a massa não-aberta do veículo, o que permite que a suspensão reage mais rapidamente às imperfeições da estrada. Isso leva a uma melhor tração, uma condução mais suave e um manuseio mais responsivo em comparação com braços de aço mais pesados.

3. A sua família. Qual é a diferença entre os corpos de choque de aço e alumínio?

As principais diferenças são a resistência à corrosão e a dissipação de calor. Os corpos de choque de alumínio resistem naturalmente à ferrugem e à corrosão, tornando-os muito mais duráveis em ambientes úmidos ou salgados. Eles também dissipam o calor de forma muito mais eficaz do que o aço, o que ajuda a evitar que o fluido interno do choque se sobreaqueça e perca sua capacidade de amortecimento (uma condição conhecida como shock fade) durante o uso intenso.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —