Um Guia Essencial sobre Componentes e Funções de Conjuntos de Matrizes

RESUMO

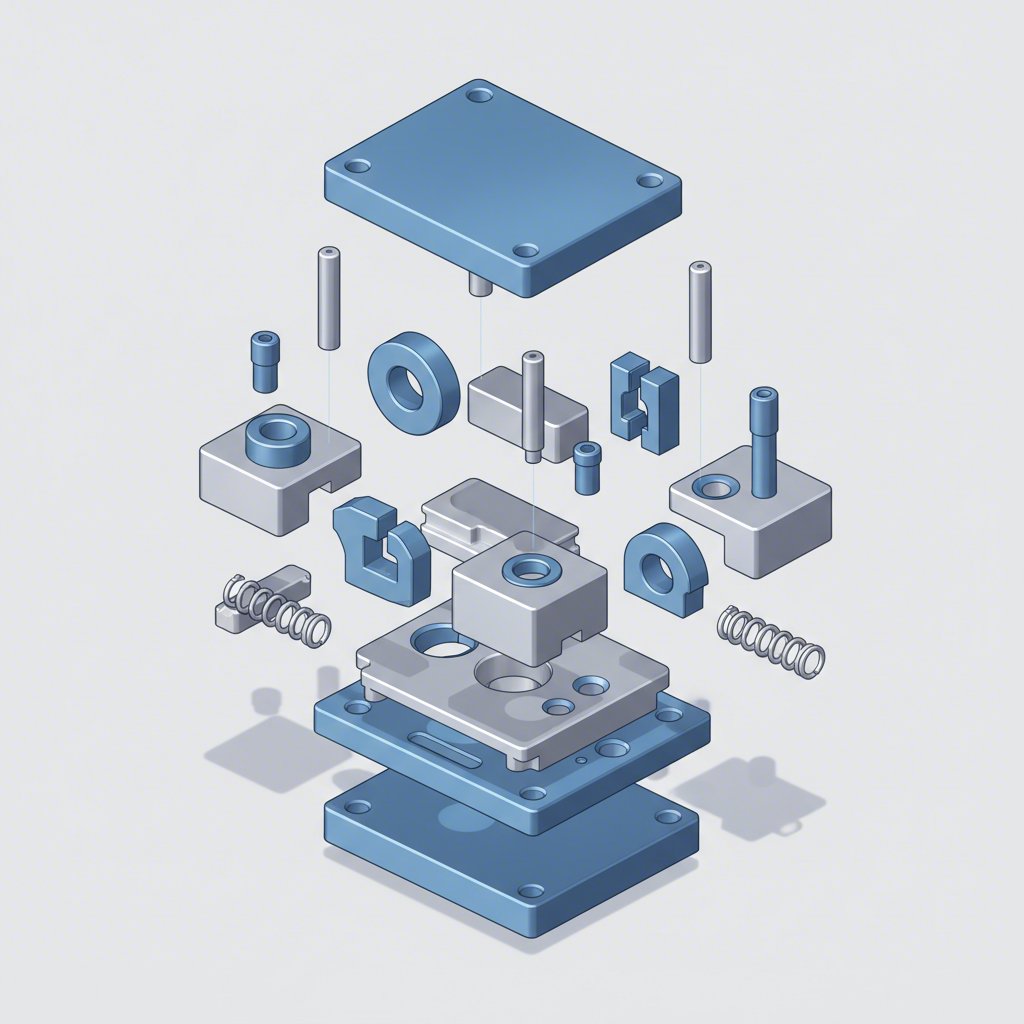

Um conjunto de matrizes é uma ferramenta de manufatura de precisão que corta e conforma chapas metálicas em um formato específico. Seus componentes essenciais funcionam em conjunto para garantir precisão e repetibilidade. As partes principais incluem as placas da matriz (ou sapatas) que sustentam todo o conjunto, pinos guia e buchas para alinhamento preciso, e os elementos operantes como punções e blocos de matriz que realizam as operações reais de corte e conformação. Componentes adicionais como molas e placas controlam o fluxo do material e fornecem a força necessária.

A Base: Anatomia Principal do Conjunto de Matrizes

No coração de qualquer operação de estampagem está o conjunto de matriz, que serve como base robusta para todos os outros componentes operacionais. Os elementos principais dessa base são as placas da matriz, também conhecidas como sapatas de matriz. Um conjunto completo de matriz consiste em uma sapata superior (que sustenta o conjunto de punção) e uma sapata inferior (que sustenta o bloco de matriz), alinhadas perfeitamente por componentes guia. Essas placas são meticulosamente usinadas em aço de alta qualidade ou alumínio para serem perfeitamente planas e paralelas, um requisito essencial para a produção de peças consistentes e de alta qualidade. A escolha do material depende da aplicação; enquanto o aço é comum pela sua durabilidade, o alumínio é frequentemente preferido pelo seu peso mais leve, usinagem mais rápida e excelente absorção de choque, tornando-o ideal para matrizes de corte de alto impacto.

O design e a espessura das placas da matriz estão diretamente relacionados à quantidade de força que a matriz deve suportar. Por exemplo, uma matriz de cunhagem, que comprime metal sob pressão imensa, requer placas significativamente mais espessas e robustas do que uma matriz simples utilizada em operações leves de dobragem. Essa resistência fundamental evita deformações e garante que a força da prensa seja transmitida de forma eficiente à peça. A placa inferior da matriz é normalmente usinada com furos estrategicamente posicionados. Essas aberturas permitem que rebarbas e materiais descartados gerados durante operações de perfuração ou recorte caiam e sejam removidos da prensa, evitando danos à matriz e interrupções operacionais.

Além disso, o conjunto de matrizes é a interface entre a ferramenta e a prensa. As sapatas superior e inferior possuem elementos de fixação, como hastes ou furos para parafusos, que prendem todo o conjunto da matriz ao cabeçote e à mesa da prensa. Essa fixação segura é essencial para a segurança e a precisão operacional. Para aplicações complexas, especialmente em indústrias como a automobilística, o projeto do conjunto de matrizes é fundamental. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. especializam-se na criação de matrizes de estampagem personalizadas, nas quais os componentes fundamentais são projetados para atender às exigências extremas da produção de peças automotivas complexas com alta precisão e durabilidade.

Precisão em Movimento: Pinças Guia, Buchas e Blocos de Encosto

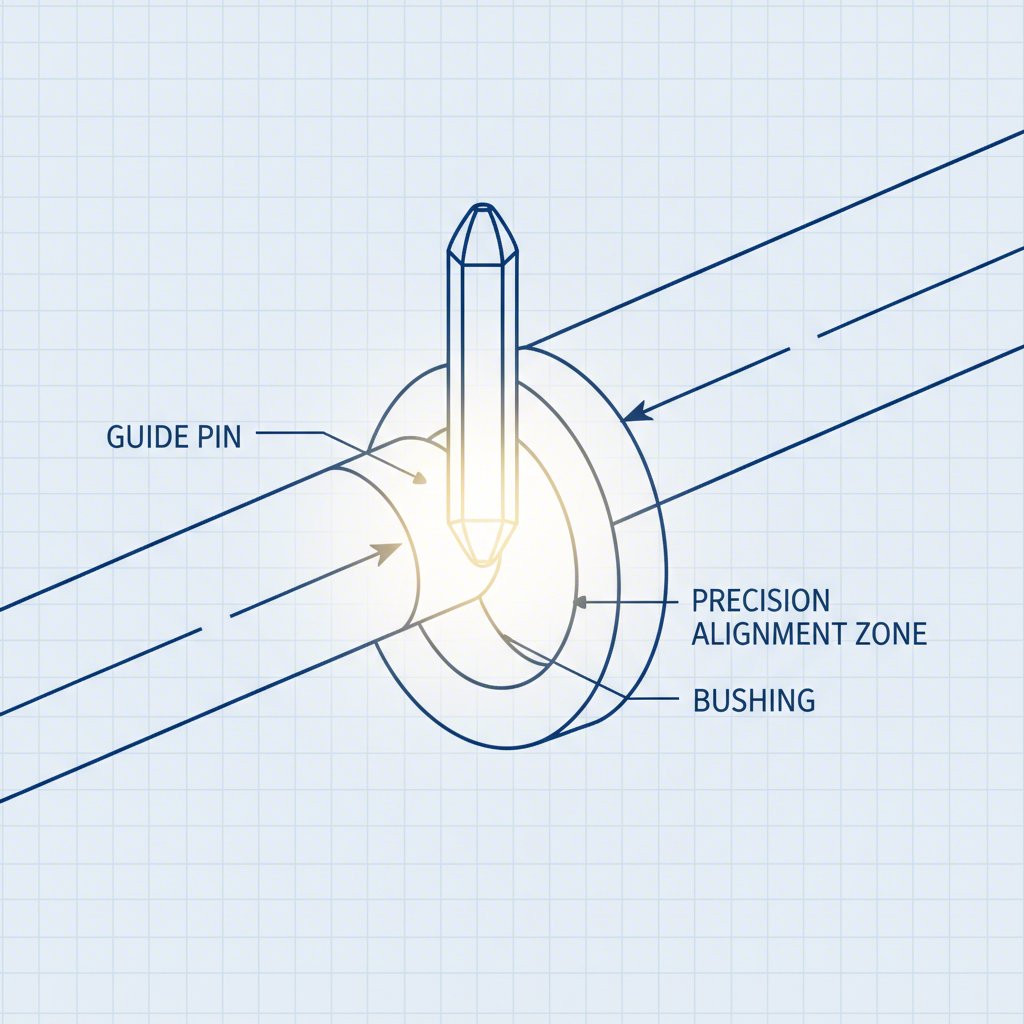

Embora as matrizes forneçam a base, a notável precisão de uma matriz de estampagem é alcançada por meio do seu sistema de orientação. Os componentes principais responsáveis por isso são os pinos-guia (também chamados de colunas ou hastes-guia) e as buchas-guia. Esses elementos trabalham em conjunto para garantir que as metades superior e inferior da matriz se alinhem perfeitamente a cada curso da prensa, mantendo frequentemente tolerâncias tão rigorosas quanto 0,0001 polegadas. Esse alinhamento exato é crucial para manter a folga correta entre as punções de corte e os blocos da matriz, o que impacta diretamente na qualidade das peças, no desgaste das ferramentas e na vida útil da matriz.

Existem dois tipos principais de sistemas de pinos-guia, cada um adequado para diferentes exigências operacionais. A opção tradicional são os pinos de fricção, que são pinos de aço temperado e retificados com precisão que deslizam dentro de buchas de alumínio-bronze. Essas buchas são frequentemente incorporadas com tampões de grafite para lubrificação própria, minimizando assim a fricção e o desgaste. A alternativa é um sistema do tipo rolamento de esferas, no qual os pinos se movem sobre uma série de esferas contidas em uma gaiola. Esse design reduz drasticamente a fricção, permitindo velocidades mais altas da prensa sem gerar calor excessivo, e facilita aos técnicos a separação das metades da matriz para manutenção.

| Recurso | Pinus de Fricção | Pinus de Esferas |

|---|---|---|

| Nível de Atrito | Mais alto | Muito Baixo |

| VELOCIDADE DE OPERAÇÃO | Baixo a Médio | Alto |

| Precisão | Bom a alto | Muito elevado |

| Custo | Inferior | Mais alto |

Em operações onde são geradas forças laterais significativas — por exemplo, em matrizes de conformação ou acionadas por came — os pinos-guia isoladamente podem não ser suficientes para evitar desvios. Nestes casos, são adicionados blocos de encosto. Estes são blocos robustos de aço usinados com precisão, fixados em ambas as placas da matriz, que se engrenham entre si para absorver forças laterais. Normalmente utilizam placas de desgaste feitas de metais dissimilares, como aço contra bronze-alumínio, para evitar gripagem e garantir um funcionamento suave. É um princípio crítico no projeto de matrizes que os componentes guia tenham a função de alinhar uma matriz que funcione corretamente, e não compensar um martelo de prensa mal conservado ou desalinhado.

A Extremidade Ativa: Punções, Blocos de Matriz e Suportes

Os componentes que realizam o trabalho real de corte e conformação da chapa metálica são o punção e o bloco matriz. O punção é o componente macho, normalmente montado na sapata superior da matriz, que empurra o material. O bloco matriz, ou cavidade da matriz, é o componente fêmea, montado na sapata inferior, que define a forma final da peça. A relação precisa e a folga entre o punção e o bloco matriz determinam a qualidade do corte ou conformação.

Punções e blocos matriz são utilizados em uma variedade de operações, e sua terminologia reflete sua função. Por exemplo, uma operação de 'recorte' ocorre quando a peça extraída da chapa é a parte desejada, conhecida como tarugo. Inversamente, uma operação de 'furação' ocorre quando o punção cria um furo na peça, e o material removido, chamado de rebarba, é descartado como sucata. Esses componentes ativos são responsáveis por diversos processos, incluindo:

- Recorte: Cortar o perfil externo de uma peça a partir da chapa.

- Perfuração: Criando furos internos ou recursos na peça.

- Cunhagem: Aplicando alta pressão para estampar uma impressão detalhada no metal.

- Desenho: Estirando e conformando chapas metálicas em formas profundas, semelhantes a copos.

- Dobramento: Conformando o material ao longo de um eixo reto.

Para facilitar a manutenção e trocas rápidas, os punções são frequentemente fixados por retenedores. Um dos tipos mais comuns é o retentor de esfera travada (ball-lock). Este dispositivo utiliza um rolamento esférico com mola que se encaixa snapadamente em um entalhe em forma de lágrima no cabo do punção. Este sistema permite que um técnico de manutenção de matrizes remova rapidamente um punção desgastado ou quebrado e instale um novo sem desmontar toda a matriz, reduzindo significativamente o tempo de inatividade. Essa modularidade é uma característica fundamental do design moderno e eficiente de matrizes.

Controle de Material e Aplicação de Força: Buchas e Molas

Gerir eficazmente a chapa metálica durante uma operação de estampagem em alta velocidade é tão crítico quanto o corte e a conformação em si. Este é o papel de várias placas e molas dentro do conjunto de matrizes. Uma placa é uma placa carregada por pressão que segura, controla ou despeja o metal. Por exemplo, uma placa desbastadora é uma placa com mola que envolve os punções de corte. Após um punção perfurar o material, a elasticidade do metal faz com que este agarre o punção; a placa desbastadora mantém o material preso, permitindo que o punção se retire limpidamente.

Em operações de conformação, são utilizados outros tipos de placas. As placas de pressão são essenciais na dobragem por limpeza, onde mantêm o material firmemente contra a seção inferior da matriz para garantir uma dobra precisa e nítida. Em operações de estampagem profunda, as placas de embutir (também chamadas de prendedores) aplicam pressão controlada ao perímetro da chapa. Essa pressão é fundamental para regular o fluxo do material para dentro da cavidade da matriz. Pressão insuficiente permite que o material enrugue, enquanto pressão excessiva restringe o fluxo e pode causar fissuras ou ruptura da peça. Essas placas são normalmente fixadas com componentes como buchas ou parafusos com ombro, que permitem seu movimento ascendente e descendente enquanto aplicam força constante.

A força para essas placas é fornecida por molas. A escolha da mola depende da força, curso e requisitos de ciclo de vida da aplicação. Os três principais tipos são:

- Molas Helicoidais: Feitas de aço especial para molas, são comuns, economicamente viáveis e adequadas para aplicações que exigem força moderada.

- Molas de Uretano: Esses fornecem boa pressão de desbaste e são frequentemente usados em ferramentas de protótipo ou produção curta devido ao seu custo mais baixo.

- Molas a Gás com Nitrogênio: Esses são cilindros carregados com gás nitrogênio que podem fornecer força extremamente alta e constante durante todo o curso da prensa. Têm uma expectativa de vida muito longa e são preferidos para aplicações exigentes, como estampagem profunda.

Perguntas Frequentes

1. O que é um componente de matriz?

Um componente de matriz é qualquer parte individual que compõe um conjunto completo de matriz de estampagem. Esses componentes trabalham em conjunto para cortar ou conformar chapas metálicas. Exemplos principais incluem placas de matriz (a base), pinos-guia e buchas (para alinhamento), punções e blocos de matriz (os elementos de corte/conformação), molas (para aplicação de força) e sapatas expulsoras (para controle do material). Cada componente tem uma função específica essencial para o desempenho geral e a precisão da matriz.

2. Quais são os componentes da fundição em matriz?

Embora pareça semelhante, a fundição sob pressão é um processo de fabricação diferente da estampagem. A fundição sob pressão envolve forçar metal fundido sob alta pressão para dentro de uma cavidade do molde, chamada de matriz ou molde. Os componentes principais incluem as duas metades da matriz (a metade fixa e a metade móvel), um sistema de pinos ejetores para expulsar a peça solidificada e canais ou portas que direcionam o metal fundido para a cavidade. Os materiais utilizados são tipicamente ligas não ferrosas, como alumínio, zinco e magnésio.

3. O que são componentes cortados por matriz?

Componentes cortados por matriz são peças produzidas por meio de um processo chamado corte por matriz, que é frequentemente usado para materiais mais macios, como papel, plástico, tecido ou espuma, além de metais finos. A 'matriz' neste contexto pode ser uma lâmina afiada com formato personalizado (uma matriz de aço flexível) pressionada contra o material para recortar uma forma específica, de forma semelhante a um cortador de biscoitos. Os produtos resultantes são utilizados em aplicações que vão desde embalagens e juntas até isoladores eletrônicos e dispositivos médicos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —