Alumínio vs Estampagem em Aço: Compromissos na Fabricação Automotiva

RESUMO

No setor automotivo, a escolha entre estampagem de alumínio vs aço representa uma compensação crítica entre desempenho do veículo e complexidade de fabricação. O alumínio oferece uma redução de peso de 30% a 50%, essencial para aumentar a autonomia do veículo elétrico (EV) e melhorar o consumo de combustível, mas introduz desafios significativos na produção, incluindo recuperação elástica três vezes maior e custos mais elevados com materiais. O aço, particularmente o Aço Avançado de Alta Resistência (AHSS), continua sendo o padrão economicamente viável para integridade estrutural, oferecendo melhor conformabilidade e manipulação magnética mais simples na estamparia. Os engenheiros devem ponderar o valor superior do sucata de alumínio e sua resistência à corrosão contra os menores custos iniciais com ferramentas e processamento do aço.

Propriedades dos Materiais: A Relação Peso-Resistência

O principal fator que impulsiona a troca do aço pelo alumínio no design automotivo é a densidade. O alumínio tem aproximadamente um terço da densidade do aço, permitindo uma redução substancial de massa na Estrutura Bruta (BIW). De acordo com dados da TenRal , substituir componentes de aço por alumínio pode resultar em economia de peso de 30% a 50%, um indicador que se correlaciona diretamente com maior autonomia para veículos elétricos e melhor conformidade com as normas de emissões para motores de combustão interna.

No entanto, as relações resistência-peso contam uma história mais complexa. Embora o aço baixo carbono seja mais pesado, os aços avançados de alta resistência (AHSS) e os aços prensados endurecidos modernos oferecem resistência à tração excepcional, muitas vezes superior a 1.000 MPa. As ligas de alumínio, particularmente as séries 5000 e 6000 utilizadas em painéis, exigem uma composição cuidadosa e tratamento térmico para se aproximarem do desempenho estrutural do aço. Em cenários de colisão, Engineering.com observa que o alumínio dobra-se de forma previsível para absorver energia, enquanto o aço de alta resistência proporciona uma resistência rígida à intrusão para as gaiolas de segurança.

| Propriedade | Alumínio (tipo de automóveis) | Aço (tipo de carros) |

|---|---|---|

| Densidade | ~2,7 g/cm³ | ~ 7,85 g/cm3 |

| Módulo de Young | ~ 70 GPa (alta flexibilidade) | ~ 210 GPa (Alta rigidez) |

| Corrosão | Forma oxido protetor naturalmente | Descansa facilmente; requer galvanização |

| Magnetismo | Não magnéticos | Ferromagnético |

Processo de estampagem: Formabilidade e Springback

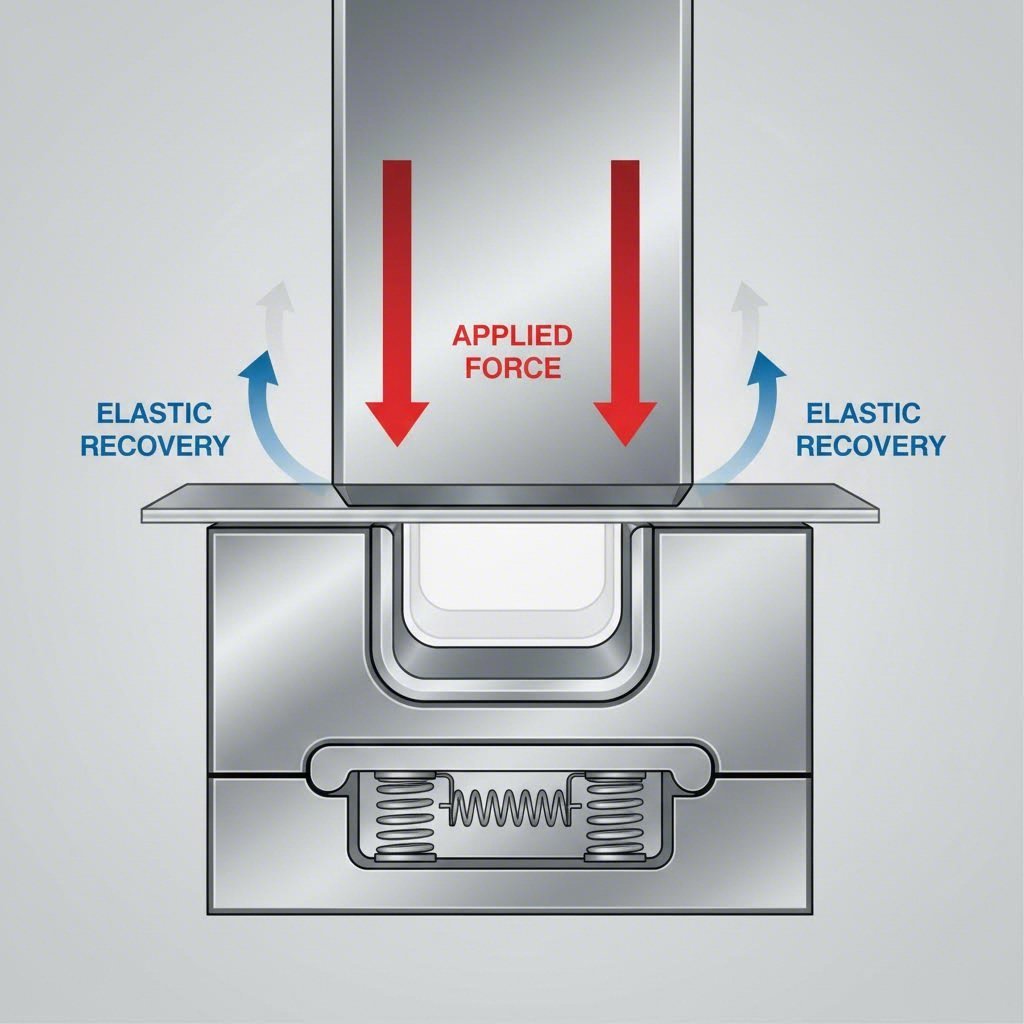

O comportamento destes metais sob a prensa é onde os desafios de engenharia divergem mais acentuadamente. O diferenciador mais significativo é retorno elástico —a tendência do metal de retornar à sua forma original após a conformação. Como o alumínio possui um Módulo de Elasticidade (Módulo de Young) aproximadamente um terço menor que o do aço, ele apresenta cerca de três vezes mais recuperação elástica.

Essa elasticidade obriga os engenheiros de estampagem a dobrar excessivamente as peças ou projetar estações de repique complexas para atingir a tolerância geométrica final. FormingWorld destaca que, embora as curvas de conformabilidade do aço (FLD) permitam alongamento significativo e estampagem profunda, o alumínio é propenso a rasgar-se se for submetido a esforços além de seus limites inferiores de ductilidade. Consequentemente, a estampagem de alumínio exige frequentemente raios maiores e análises de simulação mais precisas para prever pontos de falha, em comparação com a natureza mais tolerante do aço baixo-carbono.

O controle de temperatura também desempenha um papel fundamental. Enquanto o aço é frequentemente conformado a frio, peças complexas de alumínio muitas vezes exigem conformação a quente ou processos especializados de Moldagem a Quente e Têmpera (HFQ, na sigla em inglês) para melhorar a ductilidade. Conforme observado por MetalForming Magazine , a estampagem a quente de alumínio exige gerenciamento térmico rigoroso porque seu ponto de fusão é significativamente mais baixo que o do aço, reduzindo a janela do processo para alcançar as propriedades mecânicas desejadas.

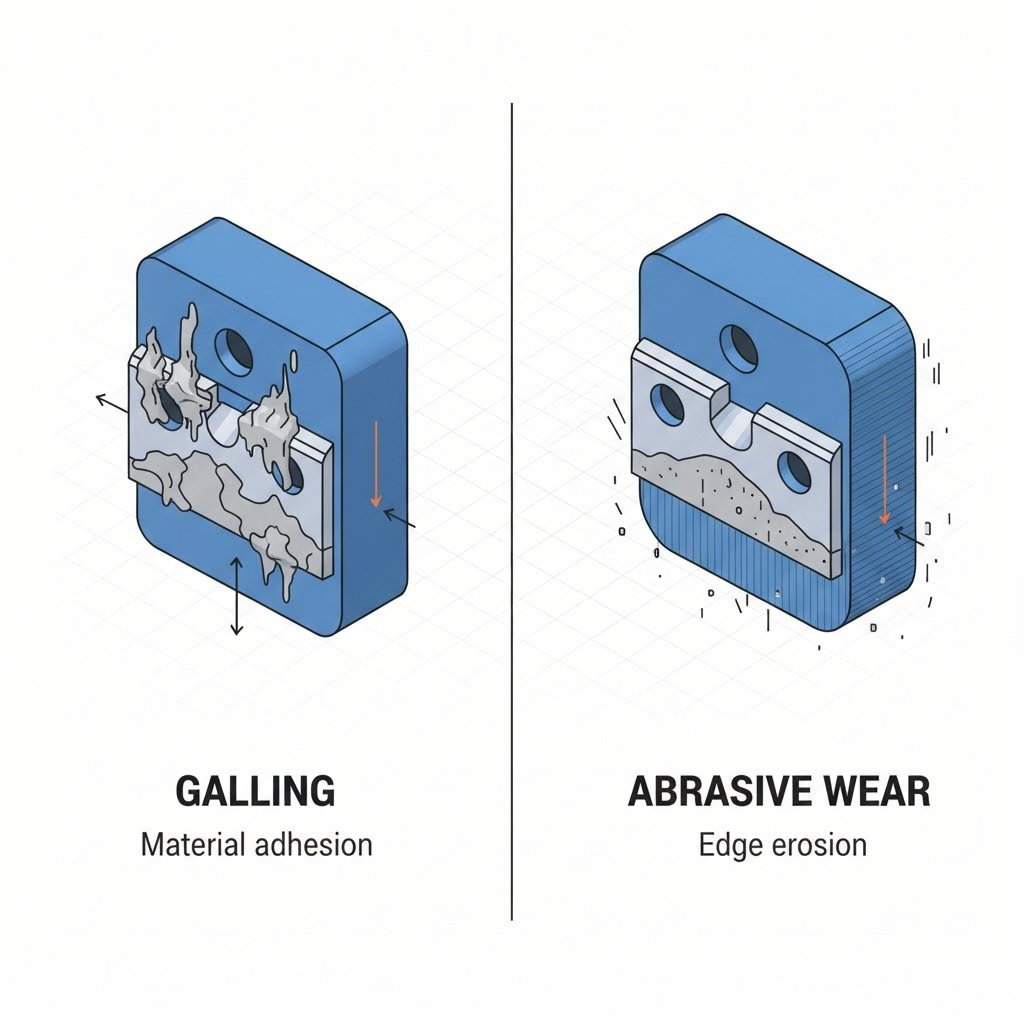

Manutenção de Ferramentas e Matrizes: Galling versus Desgaste

A interação entre a chapa metálica e a superfície da matriz determina os cronogramas de manutenção e a vida útil das ferramentas. O aço, especialmente as variantes de alta resistência, causa desgaste abrasivo nas ferramentas. As altas pressões de contato necessárias para conformar AHSS podem degradar rapidamente as superfícies das matrizes, exigindo o uso de inserções de carboneto e afiação frequente.

Por outro lado, o alumínio apresenta um modo de falha diferente: galling . O alumínio tende a aderir ao aço da ferramenta, levando à aderência de material que risca peças subsequentes e compromete o acabamento superficial. A prevenção disso requer:

- Revestimentos Especializados: Revestimentos de Carbono Tipo Diamante (DLC) ou Carbonitreto de Titânio (TiCN) nas matrizes para reduzir o atrito.

- Lubrificação:<br> Lubrificantes mais pesados e especializados, que podem exigir lavagem agressiva após o processo.

- Manutenção: Polimento frequente de matrizes para remover acúmulo de alumínio, em vez de apenas afiar as bordas.

O manuseio de materiais na prensaria também difere fundamentalmente. O ferromagnetismo do aço permite o uso de transportadores magnéticos, ventiladores e pontes rolantes. O alumínio é não magnético, exigindo ventosas ou garras mecânicas para automação, o que pode aumentar a complexidade dos sistemas de remoção de sucata e transferência de peças.

Análise de Custo: Material Bruto versus Ciclo de Vida

A estrutura de decisão econômica vai além do preço por quilo. O alumínio bruto é consistentemente mais caro que o aço, muitas vezes por um fator de três ou mais, dependendo da volatilidade do mercado. No entanto, o custo Total do Ciclo de Vida pode reduzir essa diferença.

- Valor de sucata: A sucata de alumínio tem um preço elevado no mercado. Uma operação eficiente de estampagem que separe a sucata pode recuperar uma parcela significativa dos custos de material, enquanto a sucata de aço oferece retornos menores.

- Custos de Ferramental: Embora o alumínio seja mais macio, a necessidade de matrizes de precisão para controlar a recuperação elástica e a impossibilidade de usar fixação magnética podem aumentar os investimentos em ferramentas.

- Custo Operacional: Para montadoras, o custo adicional do alumínio é frequentemente justificado pelo "valor de leveza"—a economia obtida com baterias em veículos elétricos ou a isenção de impostos sobre veículos consumidores de combustível em veículos com motor a combustão.

Para fabricantes que lidam com essas estruturas de custo, escolher um parceiro com versatilidade é fundamental. Se você precisa de protótipos rápidos para validar a geometria do projeto ou produção em alto volume para OEMs globais, Shaoyi Metal Technology oferece soluções completas de estampagem. Suas instalações certificadas pela IATF 16949 utilizam prensas de até 600 toneladas para atender às necessidades distintas de processamento de braços de controle em alumínio e subestruturas em aço de alta resistência, garantindo precisão desde 50 peças de protótipo até milhões de unidades produzidas em massa.

Aplicações Automotivas: Adequação dos Materiais

A indústria avançou para uma arquitetura de veículo "multimaterial", colocando o metal certo no local certo. Kenmode sugere que o alumínio é a escolha ideal para componentes de "peso não suspenso", como rodas e braços de suspensão, bem como painéis móveis (capôs, portas, portas traseiras), onde a rigidez é menos crítica do que o peso.

O aço mantém sua dominância na gaiola de segurança — os pilares A, pilares B e soleiras — onde o aço ultra-alto resistência (UHSS) oferece proteção máxima contra intrusão com perfil fino. O desafio para as linhas de montagem modernas é unir esses materiais diferentes. Soldar alumínio ao aço é metalurgicamente difícil devido à formação de compostos intermetálicos frágeis, levando os fabricantes a adotarem rebites auto-penetrantes (SPR), adesivos estruturais e parafusos de perfuração contínua.

Conclusão: Equilibrando Desempenho e Capacidade de Fabricação

A decisão entre alumínio e aço raramente é binária; trata-se de um cálculo estratégico entre metas de peso e restrições orçamentárias. O alumínio continua sendo a escolha premium para aplicações críticas de autonomia em VE e para painéis exteriores, apesar do seu custo mais elevado e dos desafios técnicos relacionados ao controle do retorno da deformação. O aço continua a evoluir, com novas classes oferecendo relações competitivas de resistência por peso, mantendo-o relevante para a fabricação estrutural.

Para engenheiros automotivos, o caminho a seguir frequentemente envolve designs híbridos que aproveitam as melhores propriedades de ambos os metais. O sucesso reside em antecipar os comportamentos únicos de estampagem de cada um—planejando a elasticidade do alumínio e gerenciando a dureza do aço—para entregar veículos que sejam ao mesmo tempo leves e economicamente viáveis.

Perguntas Frequentes

1. O aço ou o alumínio é melhor para carrocerias de automóveis?

Nenhum dos dois é universalmente "melhor"; depende dos objetivos do veículo. O alumínio é superior em desempenho e eficiência de combustível devido ao seu baixo peso, tornando-o ideal para carros esportivos e veículos elétricos. O aço é melhor para a redução de custos e resistência ao impacto em áreas estruturais críticas. A maioria dos veículos modernos usa uma mistura de ambos.

2. A sua família. Quais são as principais desvantagens da estampação em alumínio?

As principais desvantagens são o elevado custo dos materiais e a dificuldade de formabilidade. O alumínio apresenta um importante retrocesso (recuperação elástica), tornando mais difícil manter tolerâncias geométricas apertadas em comparação com o aço. Também é propenso a acidez, o que requer costosos revestimentos e manutenção.

3. A sua família. Por que o alumínio é mais difícil de estampar do que o aço?

O alumínio tem um limite de formabilidade mais baixo e é mais propenso a rasgar durante os processos de extração profunda. Seu módulo elástico mais baixo faz com que ele "retorne" mais após a liberação da matriz, exigindo estratégias complexas de sobre-dobragem no design da ferramenta para alcançar a forma final correta.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —