Alumínio vs. Aço para Peças de Carros: Um Confronto Estrutural

RESUMO

Escolher entre alumínio e aço para peças estruturais de carros envolve uma compensação crítica. O aço continua sendo a opção tradicional por sua resistência superior, durabilidade e menor custo, tornando-o ideal para estruturas e chassis. No entanto, o alumínio oferece economia significativa de peso, o que melhora a eficiência de combustível e o desempenho, além de excelente resistência à corrosão, apesar de seus custos mais altos de material e reparo.

Diferenças Principais à Primeira Vista

Compreender as compensações fundamentais entre alumínio e aço é essencial para reconhecer seus papéis no projeto automotivo. Embora ambos os materiais sejam fundamentais na construção de veículos, suas propriedades distintas determinam suas melhores aplicações. Esta tabela fornece uma visão geral concisa de suas características principais.

| Atributo | Alumínio | Aço |

|---|---|---|

| Relação de Força-Peso | Excelente; proporciona boa resistência com uma densidade muito menor. | Boa; oferece alta resistência absoluta, mas é significativamente mais pesado. |

| Custo (Material e Reparo) | Custo inicial de material mais alto e requer técnicas especializadas de reparação, mais caras (rebitagem, colagem). | Custo de material mais baixo e é reparado usando técnicas convencionais de soldadura, mais acessíveis. |

| Peso | Significativamente mais leve, aproximadamente um terço do peso do aço para o mesmo volume. | Muito mais pesado e denso, o que pode afetar o consumo de combustível e a condução. |

| Resistência à corrosão | Forma naturalmente uma camada protetora de óxido, tornando-o altamente resistente à ferrugem. | Propenso a enferrujar se os revestimentos protetores forem comprometidos; requer galvanização ou pintura para proteção. |

| Fabrico e conformabilidade | Mais difícil de moldar em formas complexas e requer processos de fabrico especializados. A soldadura é difícil e muitas vezes evitada. | Altamente maleável e fácil de soldar, permitindo designs estruturais complexos e fabrico simples. |

| Desempenho de segurança | Absorve eficazmente a energia da colisão através de zonas de amolgamento maiores e com dobragem previsível. | Oferece alta rigidez e resistência, formando uma estrutura de segurança robusta para os ocupantes. |

Resistência e Durabilidade: O Debate entre Estrutura e Chassi

A discussão sobre integridade estrutural em veículos há muito tempo é dominada pelo aço, e com boa razão. Com uma resistência à tração mais do que o dobro da dos melhores alumínios, o aço avançado de alta resistência (AHSS) oferece a rigidez e robustez necessárias para os componentes mais críticos de um veículo. A estrutura, ou chassi, atua como o esqueleto do carro, e a imensa resistência do aço garante que ele possa suportar as forças intensas da condução diária e, crucialmente, proteger os ocupantes em caso de colisão. Sua durabilidade torna-o a escolha tradicional e economicamente viável para a estrutura principal da maioria dos veículos nas estradas.

No entanto, resistência não se refere apenas à capacidade de resistir à deformação. O alumínio, embora não seja tão resistente quanto o aço em termos absolutos, possui propriedades únicas que o tornam uma escolha atrativa para o design automotivo moderno. Conforme destacado por especialistas do setor, o alumínio se destaca na absorção de energia. Isso permite aos engenheiros projetar "zonas de colapso" maiores e mais previsíveis — áreas do carro concebidas para se deformarem e absorverem a energia do impacto durante uma colisão, mantendo-a afastada da cabine dos passageiros. Embora uma peça de alumínio possa precisar ser mais espessa ou ter uma seção transversal maior para igualar o desempenho do aço, essa abordagem projetada pode resultar em veículos excepcionalmente seguros.

O debate, portanto, não é simplesmente sobre qual material é mais forte, mas sobre como a resistência de cada material é utilizada. O aço fornece uma estrutura de segurança formidável e rígida. O alumínio contribui para a segurança ao gerenciar a energia do impacto de forma mais eficaz. Muitos veículos modernos adotam uma abordagem híbrida, utilizando aço de alta resistência para o chassis principal e célula de passageiros, enquanto empregam alumínio nas estruturas dianteira e traseira, capôs e portas, a fim de otimizar tanto a resistência quanto a absorção de energia. Essa estratégia sofisticada de materiais permite que os fabricantes de automóveis construam veículos que são ao mesmo tempo resistentes e seguros.

Peso versus Desempenho: O Impacto na Eficiência e na Dirigibilidade

Uma das vantagens mais significativas do alumínio em aplicações automotivas é sua baixa densidade. O alumínio tem aproximadamente um terço do peso do aço, uma diferença que tem implicações profundas no desempenho do veículo. Reduzir a massa total de um veículo, uma prática conhecida como "redução de peso", é um objetivo primordial para engenheiros automotivos, especialmente com o crescimento dos veículos elétricos (EVs), onde cada libra afeta a autonomia. Ao substituir o aço por alumínio em painéis da carroceria, componentes estruturais e peças do chassi, os fabricantes podem reduzir centenas de libras.

Essa redução de peso se traduz diretamente em diversos benefícios de desempenho tangíveis para o motorista. Um veículo mais leve exige menos energia para acelerar e parar, resultando em:

- Melhor Eficiência de Combustível: Menos massa significa que o motor ou motor elétrico trabalha menos para mover o carro, melhorando diretamente as milhas por galão ou a autonomia da bateria.

- Aceleração Aprimorada: Com menos inércia a ser superada, um carro mais leve pode acelerar mais rapidamente, proporcionando uma experiência de condução mais receptiva e envolvente.

- Manuseio mais ágil: A redução do peso, especialmente o peso não-suspensado nos componentes da suspensão, permite que o carro responda com mais precisão às entradas de direção e navegar nas curvas com maior estabilidade.

- Melhor frenagem: Um veículo mais leve pode parar numa distância mais curta, melhorando a segurança geral.

Para conseguir estes ganhos de desempenho, são necessários componentes de engenharia precisa. Para projectos automotivos que exigem extrusões de alumínio personalizadas, um parceiro como Shaoyi Metal Technology oferece serviços abrangentes desde a prototipagem até à produção, garantindo que as peças cumpram rigorosos padrões de qualidade automotiva. Embora o aço permaneça um ponto de referência em termos de resistência, a capacidade do alumínio de reduzir o peso sem comprometer a segurança torna-o um material indispensável para veículos orientados para o desempenho e de alta eficiência.

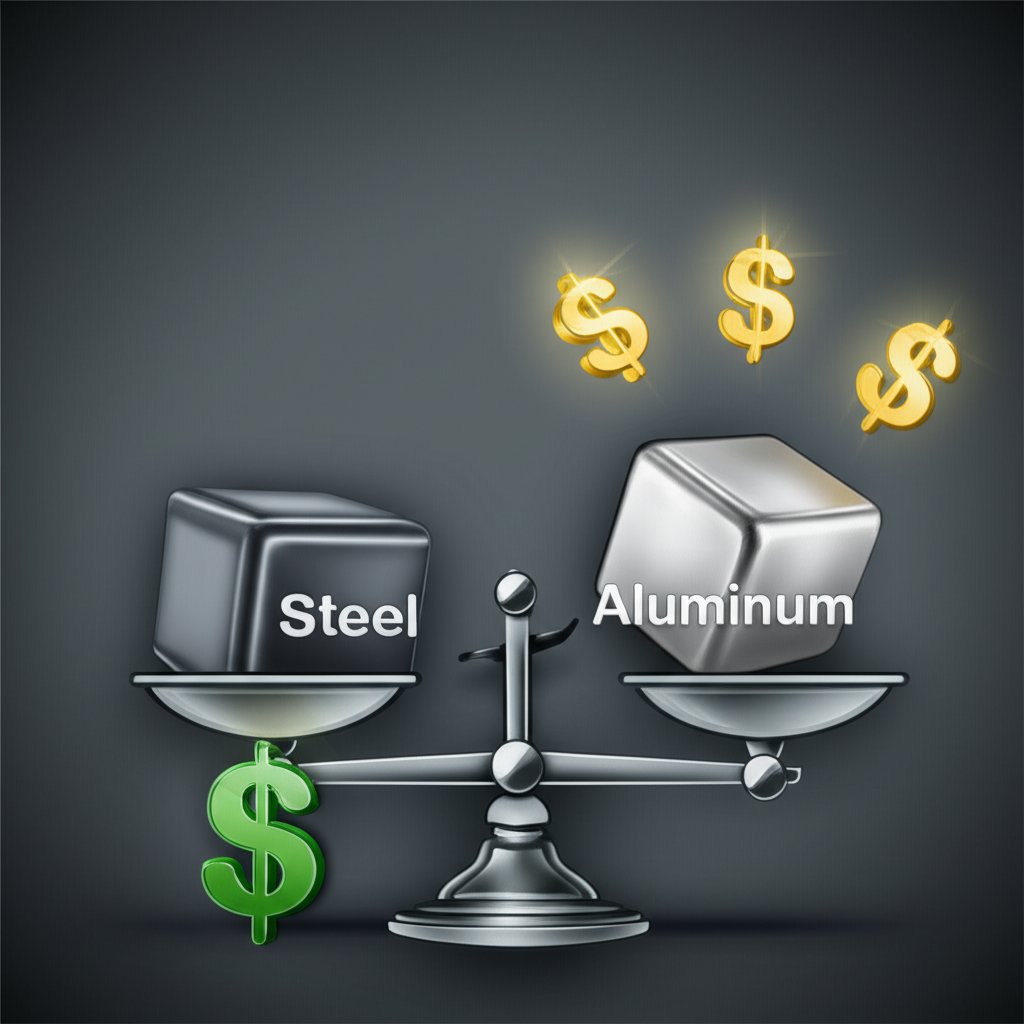

Custo e reparabilidade: a equação econômica

Embora o alumínio ofereça benefícios de desempenho atraentes, essas vantagens vêm com um custo financeiro significativo. Do material bruto até a reparação final, o aço possui uma vantagem econômica distinta. O custo do material bruto para o alumínio é consideravelmente mais alto do que o do aço. Essa diferença inicial de preço é agravada pelas complexidades na fabricação. O aço é altamente dúctil e facilmente soldável, tornando-o relativamente simples e barato de estampar, moldar e montar em uma carroceria de automóvel. O alumínio, por ser menos maleável e difícil de soldar de forma confiável, muitas vezes exige processos mais complexos e onerosos.

A disparidade econômica torna-se ainda mais evidente após uma colisão. Reparar veículos com carroceria de aço é um processo bem compreendido que a maioria das oficinas está equipada para realizar. Os técnicos podem usar métodos convencionais, como soldagem, para cortar e substituir seções danificadas ou utilizar martelos e formas para endireitar painéis amassados. As ferramentas são comuns e a expertise é amplamente difundida, mantendo os custos de mão de obra sob controle.

Em contraste, reparar alumínio é uma área especializada. Conforme explicado por especialistas em reparo de colisões da Purnell Body Shop , o ponto de fusão mais baixo do alumínio e a metalurgia diferente tornam a soldagem impraticável e arriscada em um ambiente de reparação. Em vez disso, os técnicos devem usar técnicas especializadas como ligação de adesivos estruturais e rebites auto-perfuráveis. Isto requer uma área de trabalho dedicada e livre de contaminação, ferramentas especializadas caras e formação específica de técnicos. Estes fatores aumentam as taxas de mão-de-obra e o custo geral de reparar danos, mesmo menores a moderados, em um veículo de carroceria de alumínio.

Resistência à corrosão e longevidade

Uma das vantagens mais inerentes do alumínio é a sua excepcional resistência à corrosão. Quando exposto à atmosfera, o alumínio forma imediatamente uma camada fina e dura de óxido de alumínio em sua superfície. Essa camada é passiva e não reativa, atuando como uma barreira natural que impede que o metal subjacente enferruje ou continue a corroer. Essa propriedade autodefensiva significa que veículos com carrocerias ou peças de alumínio são muito menos suscetíveis aos danos estéticos e estruturais causados pelo sal da estrada, umidade e exposição ambiental ao longo do tempo.

O aço, sendo composto principalmente de ferro, é naturalmente propenso a enferrujar (óxido de ferro) quando sua superfície é exposta ao oxigênio e à água. Para combater isso, os fabricantes de automóveis aplicam revestimentos protetores, como galvanização a zinco, tintas eletrostáticas e múltiplas camadas de fundo e tinta. Esses revestimentos são altamente eficazes na prevenção da corrosão. No entanto, se essa barreira protetora for comprometida por um impacto de pedra, arranhão ou danos causados por colisão, o aço subjacente pode ficar exposto e começar a enferrujar. Embora os tratamentos modernos do aço tenham melhorado significativamente a durabilidade dos veículos, o risco inerente de corrosão permanece como uma preocupação de longo prazo, que o alumínio em grande parte evita.

Perguntas Frequentes

1. Aço ou alumínio: qual é melhor para peças de automóveis?

Nenhum dos materiais é universalmente "melhor"; a escolha ideal depende da aplicação específica. O aço é melhor para componentes estruturais principais, como o chassis principal e a gaiola de segurança, onde sua alta resistência e baixo custo são fundamentais. O alumínio é melhor para aplicações em que a redução de peso é uma prioridade, como painéis da carroceria, capôs e componentes de suspensão, para melhorar a eficiência de combustível, a dirigibilidade e o desempenho.

2. Quais são as desvantagens de usar aço nas carrocerias de automóveis?

As principais desvantagens do uso de aço nas carrocerias de automóveis são o seu peso e a suscetibilidade à corrosão. Sua alta densidade torna os veículos mais pesados, o que pode afetar negativamente o consumo de combustível e a dirigibilidade. Além disso, se os revestimentos protetores do aço forem riscados ou danificados, o metal pode enferrujar, comprometendo potencialmente a integridade estrutural e a aparência do veículo ao longo do tempo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —