Benefícios do Estampamento de Alumínio na Indústria Automotiva: Guia de Engenharia

RESUMO

Benefícios da estampagem de alumínio na indústria automotiva centram-se em uma vantagem crítica de "leveza": os componentes de alumínio pesam aproximadamente um terço do peso dos equivalentes em aço, mantendo a integridade estrutural. Essa redução de peso está diretamente relacionada ao desempenho; uma diminuição de 10% na massa do veículo normalmente resulta em uma melhoria de 6–8% na economia de combustível e aumenta significativamente a autonomia dos veículos elétricos (EV). Além do peso, o alumínio estampado oferece resistência superior à corrosão por meio de sua camada natural de óxido e, ao contrário do aço — que pode tornar-se frágil —, ganha resistência em temperaturas criogênicas.

No entanto, a transição para o alumínio exige engenharia especializada para gerenciar o "retorno elástico"—a tendência do metal de retornar à sua forma original após a estampagem. Para aproveitar plenamente benefícios como altas relações resistência-peso e reciclabilidade (economizando 95% da energia em comparação com a produção primária), os fabricantes devem utilizar seleção avançada de ligas (tipicamente séries 5xxx e 6xxx) e tecnologias de prensas servoacionadas de precisão.

O Imperativo da Redução de Peso: Eficiência e Desempenho

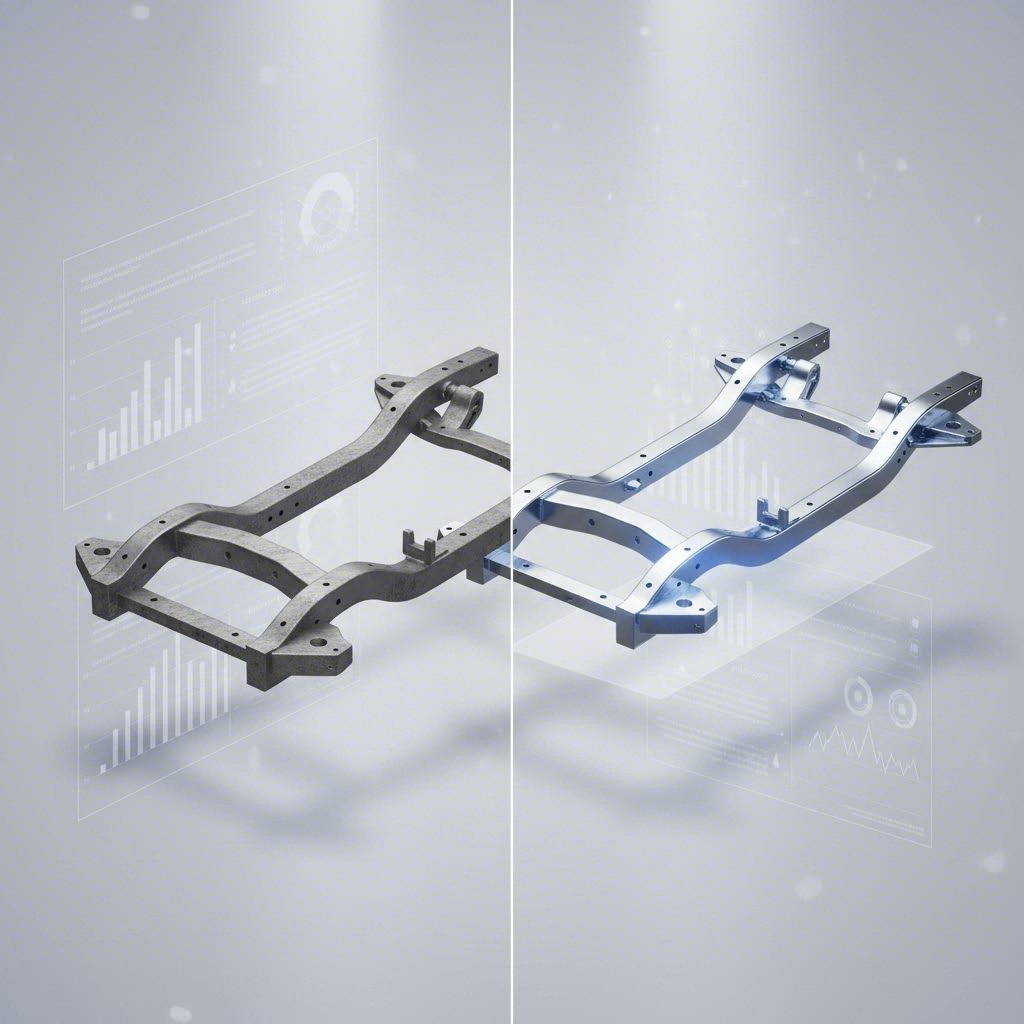

A indústria automotiva está impulsionando a estampagem de alumínio fundamentalmente por causa da física da massa. Com uma densidade aproximadamente um terço menor que a do aço, o alumínio oferece o caminho mais imediato para o "lightweighting" — uma redução estratégica na massa do veículo que desencadeia um ciclo virtuoso de eficiência. Quando um fabricante substitui um componente pesado do chassi em aço por uma alternativa estampada em alumínio, os benefícios se propagam por todo o projeto do veículo: um corpo mais leve exige menos força de frenagem, permitindo sistemas de freio menores, componentes de suspensão mais leves e menor potência do motor para alcançar os mesmos índices de aceleração.

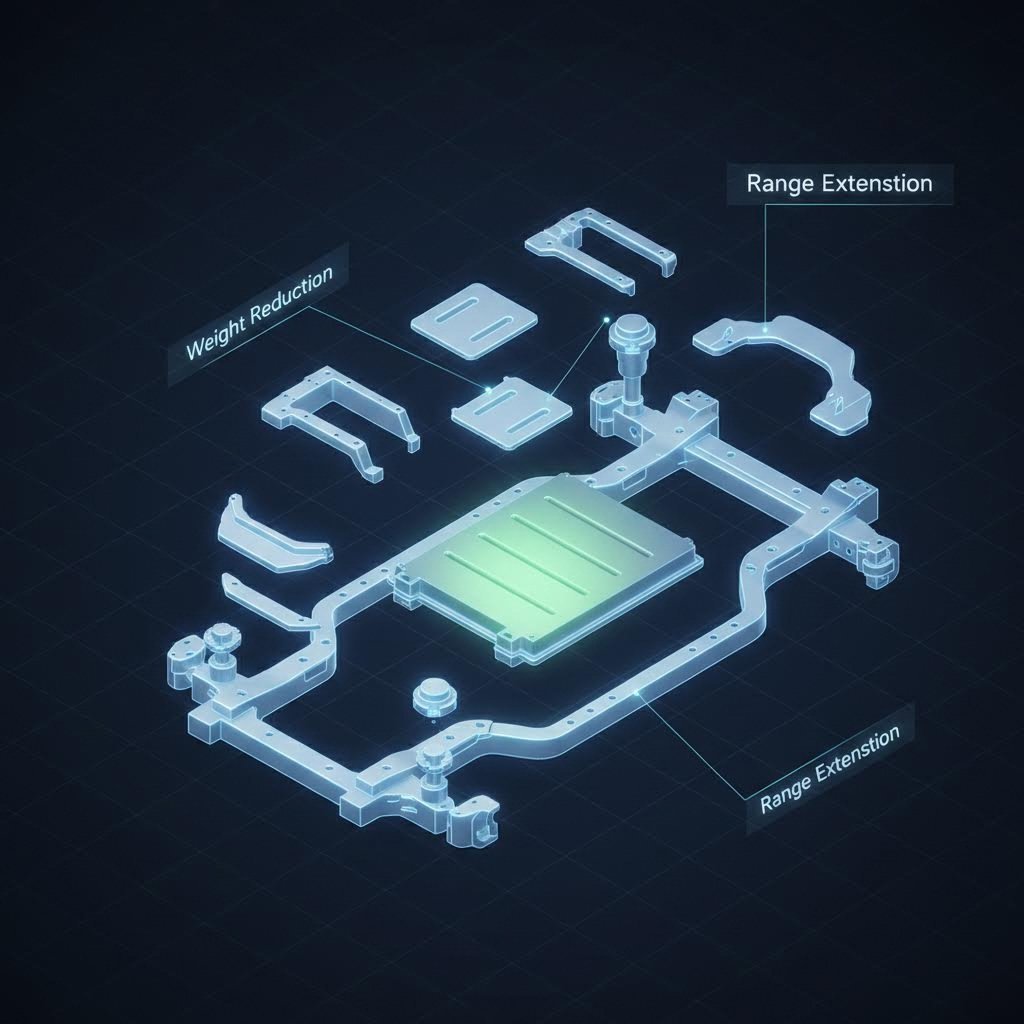

Para motores de combustão interna, os dados são convincentes. A análise do setor indica que uma redução de 10% no peso do veículo se traduz em uma melhoria de 6–8% na economia de combustível . No contexto de Veículos Elétricos (EVs), essa equação torna-se ainda mais crítica. O peso da bateria continua sendo uma restrição primária para a autonomia do EV; compensar essa massa com painéis estruturais de alumínio estampado, invólucros de bateria e nós estruturais permite que os OEMs maximizem a autonomia sem aumentar o tamanho ou o custo da bateria.

Essa eficiência não é obtida à custa da segurança. Técnicas modernas de estampagem de alumínio permitem aos engenheiros manipular a espessura do material e a geometria para criar "zonas de colapso" que absorvem eficazmente a energia do impacto. O resultado é um veículo mais leve, mais ágil e igualmente seguro, atendendo a padrões globais cada vez mais rigorosos de emissões.

Vantagens Técnicas: Além do Peso

Embora a redução de peso chame mais atenção, as propriedades técnicas das ligas de alumínio oferecem vantagens distintas em durabilidade e versatilidade na fabricação. Um benefício primário é a resistência inerente à corrosão do material. Diferentemente do aço, que exige galvanização pesada ou revestimento para evitar ferrugem, o alumínio forma naturalmente uma camada fina e dura de óxido ao entrar em contato com o ar. Esse escudo autorregenerável protege componentes estampados, como proteções do assoalho e caixas de roda, contra sais da estrada e umidade, prolongando significativamente a vida útil do veículo.

Outra propriedade muitas vezes subestimada é o desempenho do alumínio em temperaturas extremas. Os aços carbono tradicionais podem tornar-se frágeis e propensos à fratura em condições de congelamento. Em contraste, as ligas de alumínio demonstram maior resistência à tração e ductilidade à medida que as temperaturas diminuem . Essa estabilidade criogênica torna o alumínio estampado uma escolha ideal para veículos que operam em climas rigorosos do norte ou para componentes expostos a frio extremo, garantindo confiabilidade estrutural onde outros materiais poderiam falhar.

Além disso, o alumínio é não magnético e não produz faíscas. Essas propriedades são cada vez mais relevantes na eletrônica automotiva moderna e nos invólucros de baterias de veículos elétricos, onde a interferência magnética deve ser minimizada e a segurança contra a geração de faíscas é fundamental durante colisões ou manutenção.

Superando Desafios: Retorno Elástico e Moldabilidade

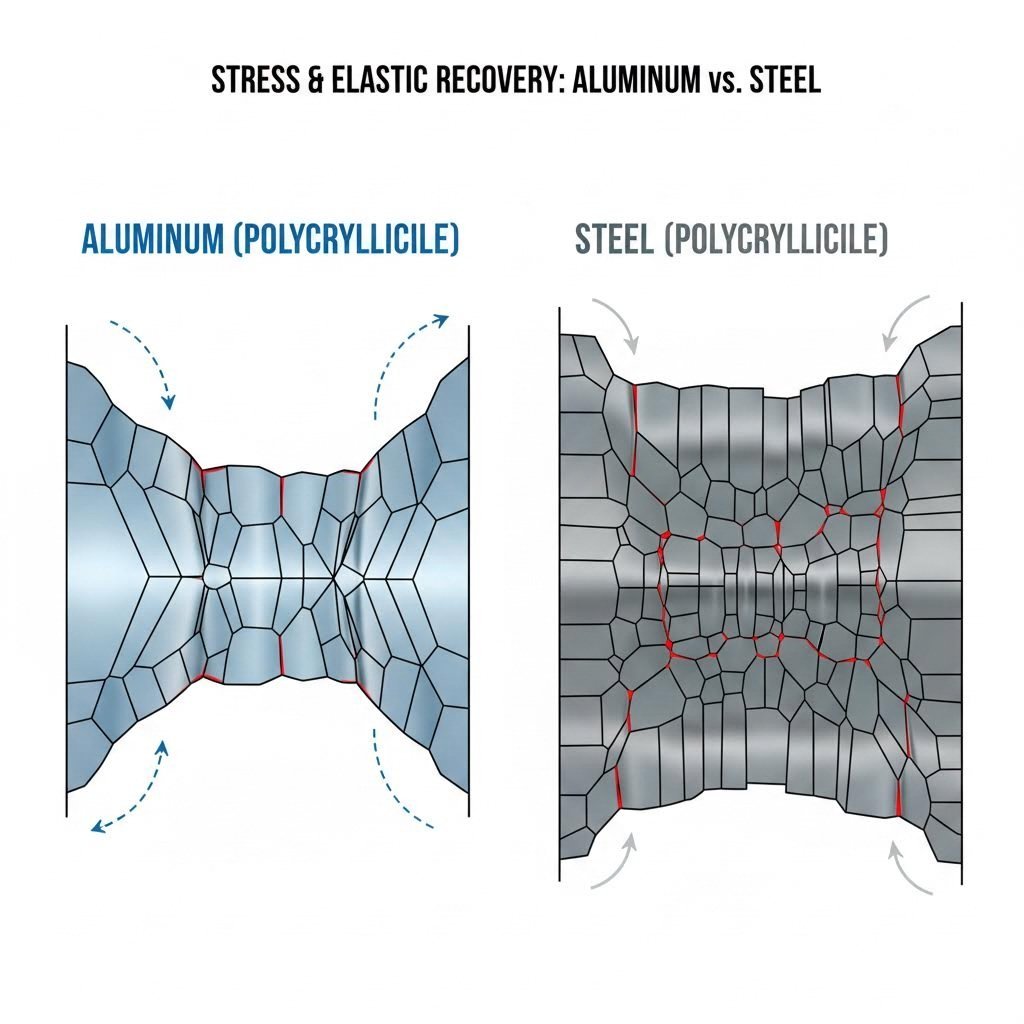

Apesar de seus benefícios, a estampagem de alumínio apresenta desafios de engenharia únicos, sendo o mais notório o "rebound". O alumínio possui um módulo de elasticidade inferior ao do aço, o que significa que tem mais "memória". Após a matriz de estampagem atingir o metal e recuar, o alumínio tende a retornar para sua forma plana original com mais intensidade do que o aço. Se não for calculado com precisão, isso pode resultar em peças que saem da tolerância, afetando o alinhamento da montagem e as folgas entre painéis.

Para superar isso, os principais fabricantes utilizam softwares avançados de simulação e tecnologia de prensas servoacionadas. As prensas servo permitem perfis de curso variáveis — reduzindo a velocidade do martelo no ponto mais baixo do curso (ponto morto inferior) para diminuir a tensão e fixar a forma de maneira mais permanente. Esse controle preciso ajuda a mitigar o rebound e permite puxamentos mais profundos sem romper o material.

A conformabilidade é outra consideração. Embora o alumínio seja maleável, certas ligas de alta resistência podem rachar se forem levadas além dos seus limites de conformação. Os engenheiros devem projetar cuidadosamente os raios de dobra — normalmente aderindo à regra de pelo menos 1,5 vez a espessura do material — para evitar fraturas. O uso de lubrificantes especialmente formulados para estampagem de alumínio também ajuda a controlar o atrito e a geração de calor, garantindo cortes limpos e superfícies lisas.

Guia de Seleção de Ligas para Estampagem Automotiva

Nem todo alumínio é igual. O sucesso de um componente estampado depende fortemente da seleção da liga correta, já que cada uma oferece um equilíbrio diferente entre conformabilidade, resistência e soldabilidade. O setor automotivo utiliza principalmente as séries 5xxx e 6xxx.

| Série de liga | Elemento Principal | Características essenciais | Aplicação Automotiva Típica |

|---|---|---|---|

| série 5xxx (por exemplo, 5052, 5754) | Magnésio | Excelente resistência à corrosão (especialmente ao sal), boa trabalhabilidade, alta resistência à fadiga. Não tratável termicamente. | Tanques de combustível, painéis internos, suportes atenuadores de ruído, peças não estruturais complexas. |

| série 6XXX (por exemplo, 6061, 6082) | Magnésio e Silício | Tratável termicamente para alta resistência, versátil, boa conformabilidade no revenimento T4, alta resistência à corrosão. | Quadros de chassis, componentes estruturais da carroceria em branco, braços de suspensão, sistemas de gestão de colisão. |

| série 1xxx (por exemplo, 1100) | Alumínio (99% puro) | Condutividade térmica/elétrica superior, máxima resistência à corrosão, menor resistência mecânica. | Protetores térmicos, molduras decorativas, conectores elétricos, placas identificadoras. |

| série 7XXX (por exemplo, 7075) | Zinco | Maior resistência (comparável a alguns aços), mais difícil de conformar, caro. | Vigas de pára-choques, reforços estruturais de grau aeroespacial. |

Para obter informações detalhadas sobre a procura e as especificações destas categorias, consulte recursos como Guia completo da HLC Metal Parts pode ajudar os engenheiros a combinar a temperatura específica da liga (por exemplo, T4 vs T6) com o processo de fabricação.

Do protótipo à produção: gestão do volume e da precisão

A transição de um projeto CAD digital para uma peça estampada física envolve fases distintas, cada uma das quais requer capacidades específicas. Na fase de prototipagem, a velocidade e a flexibilidade são fundamentais para validar os projetos e testar a montagem. No entanto, a escalação para a produção em massa introduz a necessidade de consistência e potência bruta.

O tratamento dos comportamentos únicos do alumínio de qualidade automotiva, como a necessidade de uma maior tonelagem para definir formas complexas, requer máquinas robustas. Aqui, são essenciais parceiros com versatilidade de engenharia. Por exemplo, fabricantes como Shaoyi Metal Technology utilizamos prensas de 600 toneladas e fluxos de trabalho certificados pela IATF 16949 para preencher a lacuna crítica entre prototipagem rápida e estampagem automotiva em grande volume. Essa capacidade garante que a precisão alcançada em um protótipo seja mantida ao longo de milhões de unidades de produção, aderindo rigorosamente aos padrões OEM para braços de controle, subestruturas e outros componentes críticos de segurança.

Análise de Custo-Benefício e Sustentabilidade

Embora o custo da matéria-prima do alumínio seja mais alto que o do aço baixo-carbono, a análise do ciclo de vida total geralmente favorece o alumínio. O investimento inicial é compensado pelas economias de combustível a longo prazo para o consumidor e pela eliminação de tratamentos anticorrosão durante a fabricação. Além disso, a eficiência na fabricação está melhorando; linhas modernas de estampagem de alta velocidade podem produzir painéis de alumínio em taxas comparáveis às do aço, reduzindo a diferença de custo de produção.

A sustentabilidade é o fator final e decisivo. O alumínio pode ser reciclado infinitamente sem degradação de suas propriedades. A reciclagem de sucata de alumínio requer apenas 5% da energia necessária para produzir alumínio primário a partir do minério de bauxita. Essa enorme economia de energia alinha-se perfeitamente com as metas de neutralidade carbônica da indústria automotiva, permitindo que os fabricantes comercializem veículos que não são apenas eficientes para dirigir, mas também responsáveis em sua produção.

Eficiência de Engenharia

A transição para a estampagem em alumínio é mais do que uma tendência; trata-se de uma reengenharia fundamental do automóvel moderno. Ao equilibrar a tríade de redução de peso, resistência e sustentabilidade, a estampagem em alumínio viabiliza a próxima geração de veículos de combustão interna e elétricos de alta eficiência. Embora existam desafios como a retomada elástica e os custos mais altos dos materiais, as soluções — que vão desde prensas servoavançadas até a seleção estratégica de ligas — já estão bem estabelecidas. Para engenheiros automotivos e equipes de compras, a questão já não é se eles deveriam adotar a estampagem de alumínio, mas como para otimizar o processo em busca do máximo valor e desempenho.

Perguntas Frequentes

1. Quais são as principais vantagens de usar alumínio em carrocerias de automóveis?

A principal vantagem é a redução significativa de peso, frequentemente entre 40-50% em comparação com carrocerias tradicionais de aço. Essa menor massa melhora diretamente a eficiência de combustível, a aceleração e o desempenho da frenagem. Além disso, o alumínio oferece excelente resistência natural à corrosão e capacidade de absorção de energia durante colisões, aumentando a durabilidade e a segurança.

2. Por que o alumínio é usado na indústria automotiva apesar dos custos mais altos?

Embora o material bruto seja mais caro, o alumínio proporciona custos menores ao longo do ciclo de vida por meio da economia de combustível e da redução de manutenção (devido à ausência de ferrugem). Além disso, é essencial para cumprir as rigorosas regulamentações governamentais sobre emissões e para aumentar a autonomia dos veículos elétricos, o que justifica o custo inicial mais alto para os fabricantes.

3. Como a estampagem de metais melhora a eficiência da produção?

A estampagem de metal é um processo de fabricação de alta velocidade capaz de produzir milhares de peças idênticas com tolerâncias rigorosas em pouco tempo. Ao utilizar moldes progressivos ou prensas de transferência, formas complexas podem ser conformadas, furadas e aparadas em uma única passagem automatizada, reduzindo significativamente os custos de mão de obra e os tempos de ciclo em comparação com usinagem ou fundição.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —