Aço Estampado versus Braços de Suspensão Aftermarket: Diferenças Principais

RESUMO

Os braços de controle de aço estampado OEM são perfeitamente adequados para veículos padrão em condições normais de condução, oferecendo uma solução de fábrica econômica e durável. No entanto, para veículos de desempenho, clássicos ou com suspensão elevada, os braços de controle após-venda feitos de aço tubular ou alumínio proporcionam vantagens significativas. Essas atualizações oferecem maior resistência, peso reduzido para melhor dirigibilidade e geometria corrigida para suspensões modificadas, tornando-os um investimento valioso para entusiastas que buscam desempenho e durabilidade aprimorados.

Entendendo os Braços de Controle de Aço Estampado: O Padrão de Qualidade

Para a maioria dos veículos que saem da linha de montagem, a suspensão é sustentada por braços de suspensão em aço estampado. Esses componentes são os heróis anônimos do chassi do seu carro, conectando o cubo da roda à estrutura e controlando o movimento do veículo sobre irregularidades e durante curvas. O termo "aço estampado" refere-se ao seu processo de fabricação, no qual chapas de aço são cortadas e prensadas em sua forma final utilizando matrizes potentes. Este método é altamente eficiente e econômico, tornando-o a escolha preferencial para produção em massa por fabricantes de equipamentos originais (OEMs).

A principal vantagem do aço estampado é o equilíbrio entre resistência e baixo custo de produção. Conforme observado em uma comparação por Metrix Premium Parts , o aço é o padrão OEM em grande parte devido à sua durabilidade e custo-efetividade. Para o motorista comum, esses braços de suspensão são mais do que capazes de suportar as tensões dos deslocamentos diários e das condições típicas de estrada. A percepção de que eles são meramente "adequados" geralmente vem da comunidade de desempenho, onde os componentes são levados aos seus limites absolutos.

Para componentes automotivos de alta precisão, o processo de fabricação é crítico. Empresas especializadas neste campo, como Shaoyi (Ningbo) Metal Technology Co., Ltd. , fornecem soluções avançadas de estampagem de metais exigidas pela indústria automotiva, garantindo que peças como braços de suspensão atendam a rigorosos padrões de qualidade e segurança, desde a prototipagem até a produção em massa. É essa especialização que permite o desempenho confiável e consistente das peças OEM.

No entanto, o aço estampado não está isento de desvantagens, especialmente quando entram em cena modificações. Sua construção, embora resistente, pode ser pesada e permitir alguma flexão sob condições de alta tensão, como em condução agressiva ou corrida. Esta é uma razão fundamental pela qual os entusiastas frequentemente procuram soluções aftermarket. Para resumir, estas são as principais vantagens e desvantagens:

- Prós: Baixo custo de fabricação, amplamente disponível, durável o suficiente para todas as aplicações originais, confiabilidade comprovada pelo fabricante.

- Contras: Mais pesado que as alternativas, pode flexionar sob cargas extremas, não oferece correção de geometria para veículos elevados ou rebaixados, básico no design e desempenho.

Em última análise, os braços de suspensão de aço estampado são suficientes para veículos não modificados utilizados no transporte regular. Se você não pretende elevar sua caminhonete, rebaixar seu carro ou levá-lo à pista de corrida, os braços instalados de fábrica provavelmente atenderão bem durante toda a vida útil do veículo.

O Caminho da Atualização: Aço Estampado vs. Braços de Suspensão Tubulares

Quando o desempenho se torna uma prioridade, a conversa rapidamente passa das peças em aço estampado para braços de suspensão tubulares. Esta é a atualização mais comum e significativa para carros clássicos, caminhões e veículos de desempenho. Diferentemente de suas contrapartes estampadas, os braços de suspensão tubulares são construídos a partir de seções de tubo de aço DOM (Drawn Over Mandrel), que são precisamente cortadas, dobradas e soldadas juntas. Esse design proporciona um aumento significativo na resistência e rigidez, reduzindo frequentemente o peso.

As vantagens estruturais são imensas. O design tubular resiste inerentemente a forças de torção e flexão muito melhor do que um braço estampado em formato U. Essa rigidez garante que a geometria da sua suspensão permaneça estável durante curvas acentuadas e aceleração, proporcionando uma condução mais previsível e uma melhor sensação da estrada. Além disso, o uso de tubos DOM de alta qualidade resulta em um componente mais leve, o que reduz o peso não suspenso — a massa da suspensão, rodas e outros componentes não suportados pelas molas. A redução do peso não suspenso permite que a suspensão reaja mais rapidamente às irregularidades da estrada, melhorando tanto a qualidade do conforto quanto a aderência dos pneus.

Muitos braços tubulares aftermarket, como os oferecidos por Classic Performance Products , também são projetados com geometria aprimorada. Podem ter ajustes integrados para cáster e câmber, que são essenciais para alinhar corretamente um veículo que foi rebaixado ou elevado. Este recurso isolado torna-os quase indispensáveis para muitas construções personalizadas, já que os braços de fábrica não conseguem compensar alterações significativas na altura do veículo.

Para fornecer uma visão clara, aqui está uma comparação direta entre os dois tipos:

| Recurso | Braços de Suspensão de Aço Estampado | Braços de Controle em Aço Tubular |

|---|---|---|

| Resistência | Adequado para uso OEM; pode flexionar sob alta tensão. | Significativamente mais forte e rígido devido ao design e ao material. |

| Peso | Mais pesado, contribuindo para um peso não suspenso mais elevado. | O peso varia; pode ser mais leve ou mais pesado que o aço estampado. |

| Custo | Custo baixo de fabricação e substituição. | Custo inicial mais alto devido aos materiais e ao processo de fabricação. |

| Ajuste | Nenhum. Projetado apenas para a altura de marcha de fábrica. | Inclui frequentemente opções de ajuste de cáster/câmber. |

| Durabilidade | Adequado para condução diária, mas suscetível a dobrar com impactos. | Excelente, especialmente em aplicações de desempenho ou fora de estrada. |

| Estética | Utilitário e simples no aspecto. | Frequentemente revestido a pó, com um visual personalizado de alto desempenho. |

A decisão de atualizar para braços de suspensão tubulares é clara para qualquer pessoa séria quanto ao desempenho e dirigibilidade do seu veículo. Trata-se de uma atualização fundamental para proprietários de carros clássicos que buscam dirigibilidade moderna, veículos de desempenho destinados à pista e caminhões elevados que precisam da geometria da suspensão corrigida para conduzir com segurança e evitar desgaste prematuro dos pneus.

Além do Aço: Alternativas em Liga de Alumínio vs. Braços de Suspensão Fundidos

Embora o aço tubular seja uma atualização popular, não é a única opção disponível no mercado secundário. Outros dois materiais comuns são o aço fundido (ou ferro) e o alumínio, cada um oferecendo um conjunto distinto de características adaptadas a diferentes aplicações. Compreender essas alternativas fornece uma visão completa das atualizações de suspensão disponíveis.

Braços de controle em aço fundido/ferro: Frequentemente encontrados em caminhões pesados e em alguns carros de passageiros mais antigos, os braços de controle fundidos são fabricados por meio da vazão de metal derretido em um molde. Esse processo cria uma peça muito resistente, densa e durável, capaz de suportar cargas imensas. Eles são normalmente considerados um passo acima do aço estampado em termos de resistência e rigidez puras, mas também são significativamente mais pesados. Para aplicações pesadas, como reboque ou off-road intenso, a durabilidade de um braço de ferro fundido pode ser uma grande vantagem, embora o peso adicional possa afetar negativamente a qualidade de dirigibilidade e o desempenho em veículos mais leves.

Braços de controle em alumínio: Na outra extremidade do espectro estão os braços de controle de alumínio, que são valorizados pelo seu baixo peso. Conforme detalhado em um guia da Aldan American , o alumínio pode reduzir drasticamente o peso não suspenso, às vezes em 40-50% em comparação com o aço. Essa redução de peso permite que a suspensão reaja muito mais rapidamente, proporcionando uma dirigibilidade mais precisa e uma condução mais suave. O alumínio também oferece excelente resistência à corrosão, uma vantagem significativa para veículos conduzidos em climas úmidos ou em regiões onde é utilizado sal na estrada. No entanto, o alumínio é tipicamente mais caro e pode não oferecer o mesmo nível de resistência ao impacto que o aço, tornando-o uma escolha melhor para desempenho em estrada e uso em pista do que para aplicações off-road pesadas.

Aqui está um resumo rápido das vantagens e desvantagens desses materiais:

-

Aço/Ferro Fundido:

- Prós: Extremamente resistente e durável, ideal para uso pesado.

- Contras: Muito pesado, o que aumenta o peso não suspenso e pode prejudicar o desempenho.

-

Alumínio:

- Prós: Significativamente mais leve, proporcionando melhor dirigibilidade e naturalmente resistente à corrosão.

- Contras: Mais caro, pode ser menos durável que o aço em impactos extremos.

A sua escolha depende inteiramente do seu veículo e da forma como o utiliza. Um carro clássico muscle feito para corridas de arrancada pode se beneficiar da resistência bruta do aço para suportar largadas intensas. Um carro esportivo moderno usado em provas de autocross teria uma grande melhoria na resposta com braços leves de alumínio. E uma caminhonete pesada usada para reboque pode depender da força bruta do aço fundido. O melhor material é sempre aquele que melhor corresponde à aplicação.

Avaliando a Qualidade Real: É Mais do que Apenas o Metal

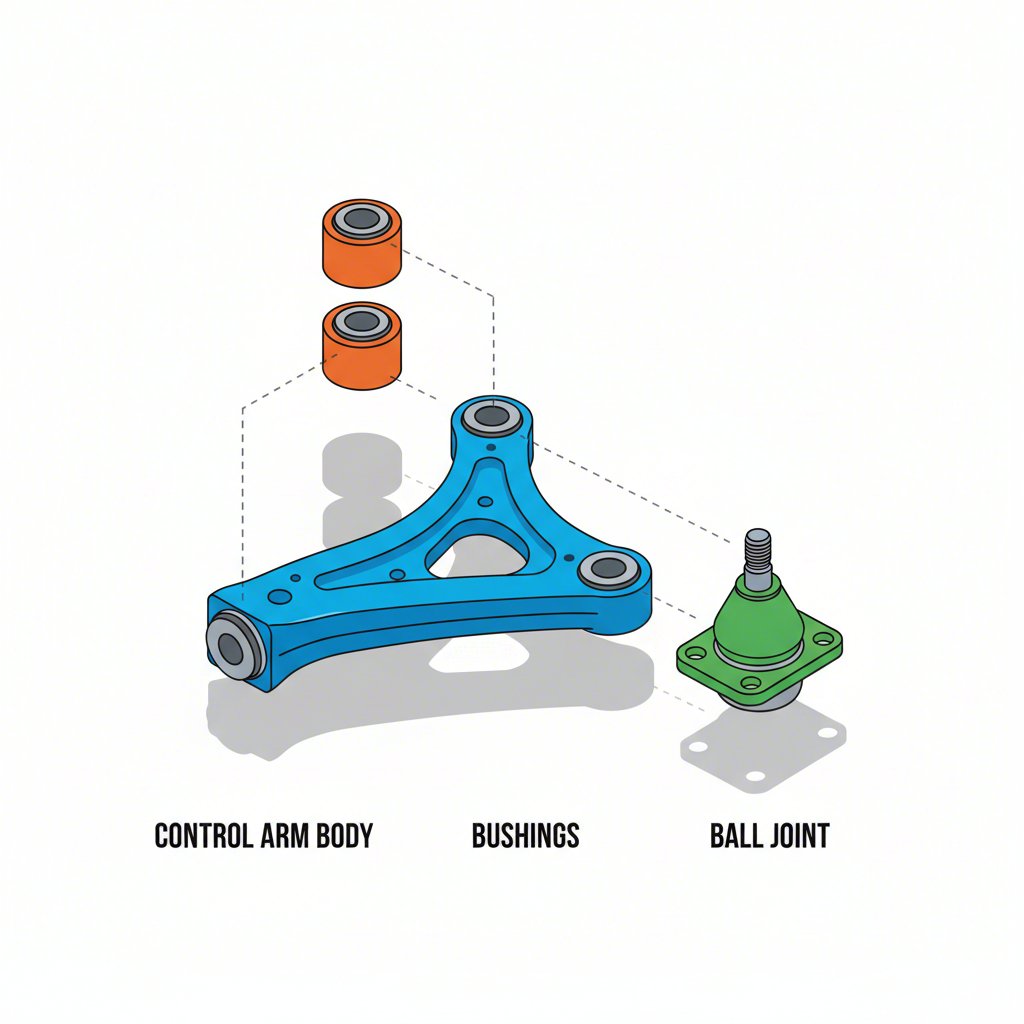

Escolher um braço de controle com base no seu material principal — seja aço estampado, aço tubular ou alumínio — é apenas parte da história. A verdadeira qualidade e desempenho de um conjunto de braço de controle são fortemente influenciados por seus componentes complementares: as buchas, as juntas esféricas, as soldas e o acabamento protetor. Um braço tubular de alta qualidade com buchas de baixa qualidade frequentemente terá pior desempenho e se desgastará mais rapidamente do que um braço de aço estampado bem feito, mas com componentes premium.

Em primeiro lugar, são os buchas . Esses são os pontos pivô que conectam o braço de controle à estrutura do veículo. Os braços originais normalmente utilizam buchas de borracha macia, que são excelentes para absorver ruídos e vibrações, proporcionando uma condução confortável. No entanto, eles também podem apresentar deformação sob carga, resultando em uma direção imprecisa. As opções aftermarket costumam usar buchas de poliuretano, que são muito mais rígidas. O poliuretano reduz a deformação, proporcionando uma resposta mais precisa na direção, mas pode transmitir mais ruído e vibração para o interior do veículo. Em aplicações para corrida, são utilizados rolamentos esféricos (juntas heim), que oferecem zero deformação, porém um conforto muito inferior.

A seguir está o articulação esférica , que conecta o braço de controle à bucha da direção. A qualidade da articulação esférica é fundamental para a segurança e o desempenho. Articulações esféricas de alta qualidade, provenientes do mercado secundário, geralmente são lubrificáveis, permitindo manutenção regular para remover contaminantes e prolongar sua vida útil. Elas também podem apresentar designs internos mais resistentes e retentores mais duráveis, resistentes ao rasgo. Uma articulação esférica defeituosa pode levar a uma falha catastrófica da suspensão, portanto, sua qualidade nunca deve ser ignorada.

Para braços fabricados (como em aço tubular), a integridade da solda é um indicador crítico de qualidade. Busque soldas limpas, consistentes e com boa penetração. Soldas irregulares, salpicadas ou incompletas são sinais de má execução e podem criar pontos fracos que podem falhar sob tensão. Por fim, o revestimento protetor é importante para a longevidade. Um acabamento durável em pintura eletrostática resistirá a lascas, arranhões e corrosão muito melhor do que uma simples camada de tinta, mantendo seu investimento protegido das intempéries.

Ao comprar braços de controle aftermarket, use esta lista de verificação para ir além do marketing:

- Bornes: Eles são de borracha, poliuretano ou outro material? Isso corresponde aos seus objetivos em termos de conforto versus desempenho?

- Juntas esféricas: Estão incluídos? São de uma marca confiável? Podem ser lubrificados para maior vida útil?

- Soldas: Se for um braço fabricado, inspecione as soldas quanto à consistência e qualidade. Elas devem parecer limpas e uniformes.

- Finish: É um revestimento em pó durável ou apenas tinta? Isso afetará a resistência a longo prazo contra ferrugem e corrosão.

Ao considerar esses fatores, você pode tomar uma decisão muito mais informada e garantir que está comprando um componente verdadeiramente de alta qualidade, que oferecerá o desempenho e a durabilidade esperados.

Perguntas Frequentes

1. Quem fabrica os melhores braços de controle superiores aftermarket?

Determinar a "melhor" marca para braços de controle aftermarket geralmente depende do seu veículo e aplicação específicos. No entanto, várias marcas são amplamente reconhecidas pela sua qualidade e durabilidade. De acordo com uma análise feita por CarParts.com , algumas das marcas mais bem avaliadas incluem TrueDrive®, Dorman®, Moog® e Mevotech. Marcas como a Moog são conhecidas por criar peças inovadoras com geometria no estilo original, enquanto outras podem focar mais em aplicações de alto desempenho para veículos clássicos ou off-road. É melhor pesquisar marcas que se especializam no tipo do seu veículo e ler avaliações de outros proprietários.

2. Qual é o melhor metal para braços de controle?

Não existe um único "melhor" metal; a escolha ideal depende das suas prioridades. Para a maioria das aplicações, o aço oferece uma excelente combinação de resistência, durabilidade e custo-benefício, tornando-o uma ótima opção geral, especialmente para veículos com motores pesados ou sujeitos a partidas bruscas. O alumínio é a opção superior quando a redução do peso não suspenso é o objetivo principal, como em carros de desempenho para corrida em pista ou autocross, pois melhora significativamente a dirigibilidade e a resposta da suspensão. Para caminhões pesados, o aço fundido ou ferro frequentemente oferece a máxima resistência necessária para reboque e transporte de cargas.

3. Os braços de controle após-venda são bons?

Sim, os braços de controle após-venda de alta qualidade são uma excelente atualização, especialmente para veículos que foram modificados. Seus principais benefícios incluem maior resistência e durabilidade em comparação com as peças originais em aço estampado. Para veículos elevados ou rebaixados, eles muitas vezes são essenciais, pois são projetados com geometria corrigida para permitir o alinhamento adequado das rodas, evitando desgaste prematuro dos pneus e restaurando o correto comportamento dinâmico. Além disso, podem oferecer melhor desempenho por meio de maior articulação, curso da roda aumentado e uso de buchas e juntas esféricas de qualidade superior.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —